Абсолютное среднее давление газов на участке дымохода

Обновлено: 02.06.2024

Расчет газового тракта

Определение сопротивления трубы при искусственной тяге принципиально не отличается от расчета сопротивления прочих элементов газового тракта. Самотяга трубы рассчитывается отдельно, совместно с самотягой по всему газовому тракту. Температура газов в дымовой трубе принимается равной температуре газов у дымососа.

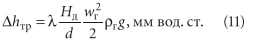

При постоянном уклоне в трубе сопротивление трения определяется по формуле

Местные сопротивления (Па) рассчитываются по формуле

Произведение – называют динамическим напором и определяют по действительной скорости продуктов сгорания (воздуха) и средней температуре потока, известным из теплового расчета котлоагрегата.

Сопротивление чугунных экономайзеров ВТИ и стальных гладкотрубных экономайзеров, Па, определяется по формуле

Сопротивление отдельных элементов газового тракта, Па, таких как котельный пучок и газоходы, принимают в зависимости от марки котла.

Для трубчатого воздухоподогревателя при движении продуктов сгорания внутри труб его сопротивление складывается из сопротивления трения в трубах и сопротивления входа в трубы и выхода из них.

Скорость в трубах и температура потока для расчета обоих указанных сопротивлений принимаются средние для воздухоподогревателя из теплового расчета котла. Сопротивление вследствие изменения скоростей при входе и выходе рассчитывается по формуле

где k1 – коэффициент, учитывающий запыленность продуктов сгорания, для промышленных агрегатов принимается равным 1; k2 – коэффициент, учитывающий масштабный эффект по отношению к эталонному циклону (для инерционных циклонов =1).

Суммарное сопротивление газового тракта при уравновешенной тяге (Па)

Перепад полных давлений при уравновешенной тяге (Па)

где – разрежение в верхней части топочной камеры, принимается равным 20 Па;

– суммарное сопротивление газового тракта, Па; Нс – суммарная самотяга газового тракта, включая дымовую трубу, Па.

Самотяга в газоходе возникает вследствие разности плотно-окружающего воздуха и продуктов сгорания. Самотяга в газоходах аналогична тяге в дымовой трубе.

Самотяга (Па) любого участка газового тракта, а также дымовой трубы при искусственной тяге вычисляется по формуле

При расчете самотяги по температуре наружного воздуха, отличающейся от 20 °С более чем на 10 °С, вместо 1,23 подставляется соответствующее значение плотности воздуха.

Самотяга может быть как положительной, так и отрицательной. Если продукты сгорания движутся снизу вверх, самотяга положительна, т. е. будет создавать дополнительный напор, который можно использовать для преодоления сопротивлений. При движении продуктов сгорания сверху вниз (как это имеет место в опускных газоходах) самотяга будет отрицательной, т. е. для ее преодоления потребуется дополнительный напор. Тяга, создаваемая дымовой трубой, всегда положительна.

Абсолютное среднее давление газов на участке дымохода

Хотелось бы получить ответ на этот вопрос или такое происходит только у меня?

Спасибо.

Скажите, пожалуйста:

Конкретно, что обозначает в программе «Допустимые потери давления в сети (МПа)». Это «реальное» давление в конце трассы или разница начального и конечного давлений, которую должен задать я?

А « Падение давления на расчетной длине газопровода (МПа2)»?

Это рассчитанное программой «реальное» давление в конце трассы или тоже разница (начальное - конечное), выведенная программой? И почему МПа2(цифра «два»)?

Почему показатели (скорость и число Рейнольдса) меняют свой цвет (в красный)? Это какой-то рекомендуемый предел или другое?

И где можно найти СП 42-101-2003, что-то никак не могу найти в и-нете, не могли бы, пожалуйста, дать ссылку на него. Или электронную версию книги Н.И. Пешехонов "Проектирование газоснабжения "?

Группа: Администраторы Статус: Оффлайн Quote ( arman ) Конкретно, что обозначает в программе «Допустимые потери давления в сети (МПа)». Это «реальное» давление в конце трассы или разница начального и конечного давлений, которую должен задать я?А « Падение давления на расчетной длине газопровода (МПа2)»?

Это рассчитанное программой «реальное» давление в конце трассы или тоже разница (начальное - конечное), выведенная программой? И почему МПа2(цифра «два»)?

Почему показатели (скорость и число Рейнольдса) меняют свой цвет (в красный)? Это какой-то рекомендуемый предел или другое? Группа: Пользователи Статус: Оффлайн

Таким образом, падение давление на расчетной длине газопровода это и есть: Р2 н – Р2 к = 0,43089МПа2, это так объясняется? Т.е. в моем случае (см.рис.) давление упало с 1,08МПа на 0,65МПа? Если я прав, то в начале расчета мной планировалось держать допустимые потери давления в пределах 0,43МПа. Значить у меня получилось?

И еще, все-таки, почему в программе число Рейнольдса меняет свой цвет и со скоростью тоже самое…

И последнее, можно ли программу использовать для Магистральных газопроводов, например, с давлением 60 атм. И 100км.

Тяга в дымовой трубе котельного агрегата

Тяга в дымовой трубе котельного агрегата и ввод воздуха в топку котла могут быть естественными и искусственными. Для горения топлива необходим непрерывный подвод в топку котла атмосферного воздуха и удаление из топки котла образующихся дымовых газов в атмосферу через дымоход и дымовую трубу.

Естественная тяга осуществляется в котельных агрегатах производительностью до 2,5 т/час и с сопротивлением газового тракта не более 300 Па (30 мм водяного столба] при сжигании нешлакующих или малошлакующих топлив (дрова, торф) с помощью установки дымовой трубы. Естественной тягой называют разность давлений (появляющуюся вследствие различных плотностей наружного холодного воздуха и горячих дымовых газов в трубе котельной установки, которая приводит к возникновению движения потока дымовых газов в газоходах котла.

Тяга, Па, создаваемая в трубе газами,

где Нтр — высота дымовой трубы, м;

gг — плотность дымовых газов в дымовой трубе, кг/м ,

g — ускорение свободного падения (9,81 м/с2).

Давление, создаваемое на том же уровне наружным воздухом,

где gв — плотность наружного воздуха, зависящая от температуры и давления воздуха, кг/м 3 .

Сила естественной тяги

где Sт — тяга, создаваемая дымовой трубой;

р0 — давление воздуха по барометру. Па;

ТВ — термодинамическая температура наружного воздуха, К

ТГ — средняя термодинамическая температура газов в дымовой трубе, К;

287,1 — газовая постоянная воздуха (Rв);

газовая постоянная газообразных продуктов сгорания ( R г ) зависит от их состава — Rг к Rв ( табл. 23).

Таблица 23. Характеристика газов

Пример. Сделать расчет тяги в котле, развиваемую дымовой трубой высотой 50 м в зимнее время, при средней температуре уходящих дымовых газов tГ = 300°С, температуре наружного воздуха t В = —30°С и давлении наружного воздуха PВ= 100 кПа (750 мм рт. ст.).

Находим значения ТГ и ТВ в градусах Кельвина:

ТГ = tГ + 273 = 300 + 273 = 573К;

ТВ = t В + 273 = — 30 + 273 = 243К.

По формуле (58) определяем тягу, развиваемую дымовой трубой

Схема создания естественной тяги в топке котла показана на рис. 97. В установку включены топка 2, котел и экономайзер 4. Тяга осуществляется дымовой трубой 5.

Дымовые газы при прохождении через котлоагрегат испытывают сопротивление о твердые поверхности газохода и сопротивление, вызываемое изменением направления движения потока газа.

Высоту дымовой трубы принимают такой, чтобы всегда имелся некоторый запас тяги, т.е. разрежение в топке (создаваемое трубой), которое должно быть больше суммы всех сопротивлений, получающихся в процессе прохождения газов по газоходам котлового агрегата. Для нормальной работы топки котла необходимо поддерживать в ней постоянное разрежение 20 — 30 Па (2 — 3 мм вод. ст.). Поэтому полная тяга, Па, создаваемая дымовой трубой и обозначаемая S, должна быть достаточной для преодоления всех аэродинамических сопротивлений котельного агрегата и создания разрежения в топке

В зависимости от температуры наружного воздуха тяга дымовой трубы изменяется:

Изменение тяги происходит и при изменении режима работы парового котла. В этом случае тягу регулируют большим или меньшим открытием соответствующих заслонок. При увеличении нагрузки котлов увеличивают часовое количество сжигаемого топлива, количество подаваемого в топку воздуха и усиливают тягу, что осуществляется большим открытием соответствующих заслонок, а при снижении нагрузки котла уменьшают подачу в топку топлива и воздуха и соответственно прикрыть заслонки.

дымовые трубы строят стальными, кирпичными пли железобетонными в зависимости от мощности котельных агрегатов или котельной установки и срока работы, на который котельная установка рассчитана.

Стальные трубы (рис. 98, а) применяют редко, главным образом при временных установках и не выше 30 — 40 метров. Для котельных установок средней и большой мощности строят кирпичные трубы (рис. 98,6) высотой до 80 метров и железобетонные высотой 80—250 метров.

Для предохранения кирпичной кладки и железобетонной трубы от действия горячих газов внутри трубы выводят футеровку 8 из огнеупорного кирпича приблизительно на 1/4 ее высоты.

В кирпичных и железобетонных трубах газы остывают приблизительно на 1°С, а в остальных — на 1,5 — 2°С на каждый метр высоты трубы.

Дымовые трубы

Дымовые трубы должны иметь высокую надежность и долговечность при умеренной стоимости сооружения. До высоты 120 метров применяются дымовые трубы различных типов — кирпичные, металлические, из сборных элементов, монолитные железобетонные. Дымовые трубы высотой более 120 метров имеют, как правило, железобетонную коническую оболочку, которая воспринимает ветровые и весовые нагрузки. Внутренняя часть дымовой трубы, непосредственно соприкасающаяся с уходящими дымовыми газами котлов и энергетических установок, выполняется при этом по-разному. Наибольшее распространение до настоящего времени имели дымовые трубы с прижимной футеровкой из красного или кислотоупорного кирпича, укладываемого на консолях несущего железобетонного ствола (рис. 11.17, а). Однако эта конструкция дымовой трубы не является достаточно надежной, так как не исключает проникновения агрессивных дымовых газов к несущему железобетонному стволу трубы.

Рис. 11.17. Типы Дымовых труб с железобетонным несущим стволом (оболочкой). .

а — Дымовая труба с кислотоупорной прижимной футеровкой;

б — Дымовая труба с вентилируемым непроходным зазором;

в — Дымовая труба с цилиндрическим кремнебетонным газоотводящим стволом и проходным зазором;

г — Дымовая труба многоствольная с металлическими газоотводящими стволами;

2 — железобетонный ствол;

3 — футеровка;

4 — вентилируемый непроходной зазор;

5 — вентиляционная установка:

6 — газоотводящий ствол;

Модификацией этого типа дымовой трубы, обеспечивающей повышенную надежность, является дымовая труба с вентилируемым непроходным зазором между газоотводящим стволом из кирпича и железобетонной оболочкой (рис. 11.17,6). Подогретый в паровых калориферах до температуры 60—100°С воздух подается в зазор шириной 100—200 мм с помощью вентилятора, установленного под дымовой трубой. В некоторых случаях вентиляция в зазоре может осуществляться за счет самотяги.

Наиболее высокой надежностью отличается дымовая труба, состоящая из газоотводящего ствола цилиндрической формы, отделенного проходным (обслуживаемым) зазором от железобетонного несущего ствола конической формы (рис. 11.17, а). Внутренний ствол дымовой трубы выполняется из кремнебетонных плит, отличающихся высокими коррозионными свойствами, или стального листа.

Для тепловых электростанций ТЭС с набором большого количества разнотипного парогенерирующего и теплогенерирующего оборудования, особенно на ТЭЦ, получили применение многоствольные дымовые трубы (рис. 11.17,г), в которых внутри железобетонной оболочки устанавливается несколько (обычно 3—4) металлических стволов цилиндрической формы. Каждый ствол заменяет отдельно стоящую трубу дымовую трубу и обслуживает подсоединенные к нему котлы. В верхней части цилиндрические стволы дымовой трубы переходят в секторные для создания единого дымового факела, обеспечивающего подъем на большую высоту.

Для надежной работы всех конструкций дымовых труб необходимо, чтобы давление внутри газоотводящего ствола на любой отметке было меньше, чем в окружающей атмосфере на этом же уровне. В этом случае при наличии каких-либо неплотностей в стволе дымовой трубы воздух будет подсасываться к дымовым газам. В случае положительной разности давлений между дымовыми газами и воздухом может произойти просачивание агрессивных газов через футеровку и несущий ствол и разрушение несущего ствола дымовой трубы.

Разность статических давлений газов в стволе и окружающем воздухе, Па, в любом сечении дымовой трубы определяется по формуле

Для цилиндрического участка потери на трение определяются по выражению

а для участка конической формы

где Do — диаметр устья трубы, м; i — уклон образующей газоотводящего ствола.

Если R > 1, то в некотором сечении диаметра Dм конической дымовой трубы статическое давление достигает максимального значения рст.м, Па.

Отношение максимального статического давления к динамическому давлению на выходе из трубы находится по выражению

относительный диаметр ствола, в котором это отношение достигает максимума,

Значения множителя S в формуле (11.68) в зависимости от числа R приводятся ниже:

Для дымовых труб цилиндрической формы ( i = 0) избыточное статическое давление в условиях ТЭС встречается редко (обычно R<1). В случае возникновения избыточного статического давления его максимальное значение находится на уровне ввода газоходов и определяется по выражению (11.64).

Способы борьбы с избыточным статическим давлением в дымовой трубе:

1) уменьшение Pдо за счет выбора большего выходного диаметра Dо;

2) выполнение газоотводящего ствола или верхнего его участка цилиндрической формы ( i = 0);

3) установка в верхней части дымовой трубы диффузора, снимающего избыточные статические давления во всем стволе.

Рис. 11.18. Вентиляционные трубы АЭС.

а — железобетонная труба для выброса вентиляционного воздуха: 1 — железобетонный вентиляционный газоход; 2 — ствол; 3 — фундамент;

4 — кислотоупорный кирпич; 5 —железобетон; 6 — цоколь;

б — металлическая вентиляционная труба на металлическом каркасе: 1 — труба; 2 — каркас;

в — металлическая вентиляционная труба в трубе: 1 — внутренняя труба; 2 — наружная труба.

Разрушения дымовой трубы могут происходить и за счет других причин — растрескивания футеровки из-за повышенной разности температур, проникновения газов в ствол вследствие диффузии и возникновения при этом сернокислотной коррозии и др.

При использовании высокосернистых топлив может происходить разрушение наружной поверхности верхней части железобетонной оболочки дымовой трубы на длине до двух ее диаметров за счет обволакивания уходящими из нее дымовыми газами. Это может иметь место при низких скоростях уходящих газов и высоких скоростях ветра

где РДВ — динамическое давление ветра на уровне устья дымовой трубы, Па.

Вентиляционные трубы АЭС не имеют особых отличий от труб ТЭС. Размеры труб при одинаковой мощности ТЭС и АЭС значительно меньше у АЭС (высота труб АЭС обычно не превышает 100—120 м при умеренных диаметрах). Это объясняется малыми объемами выбросов у АЭС по сравнению с ТЭС и меньшим относительным содержанием вредных веществ.

Дымовые трубы АЭС строят из различных материалов — металлические, кирпичные, железобетонные и др. Выбор материалов зависит от размеров трубы и агрессивности к материалам примесей в удаляемом воздухе (рис. 11.18). Когда агрессивные примеси содержатся лишь в небольшой части удаляемого воздуха, применяют разделение стволов различных назначений

Абсолютное среднее давление газов на участке дымохода

5.9 Для котельных установок, работающих под наддувом, горелочные устройства поставляются предприятием-изготовителем комплектно с встроенным дутьевым вентилятором, создающим противодавление в топке. В паспорте на котел следует указывать данные по расчетному напору дымовых газов на выходе из котла.

7.2.29 На газоходах за котлами, экономайзерами, калориферами-воздухоподогревателями и ТДМ следует устанавливать датчики для замеров температуры, давления и химического анализа состава продуктов сгорания в соответствии с ГОСТ 5542.

Устанавливаемые измерительные приборы могут быть как стационарными, так и переносными. Датчики и измерительные приборы следует устанавливать в специальные закладные конструкции, причем места установки закладных конструкций по замеру температуры, контролю СО должны находиться как можно ближе к котлу. Закладные конструкции следует устанавливать в средней части газохода сверху.

7.3.10 Для подключения на одну дымовую трубу нескольких котлов обязательными условиями являются:

- контроль разрежения за каждым котлом; для котельных, работающих без постоянного присутствия обслуживающего персонала, необходимо обеспечить отключение котла при отсутствии тяги;

8.2 Контролю подлежат следующие параметры работы ГВТ:

- давление газового тракта за последней хвостовой поверхностью нагрева котла, работающего под наддувом;

- наличие и значение самотяги в дымовой трубе, Па;

Б.2.1 Расчет диаметров дымоходов

Для газопровода "Средняя Азия - Центр" принимают [3]:

; ; ; .Расчетные данные по объему выходящих дымовых газов от каждого коллективного дымохода указаны в таблице Б.1.

Расчетными режимами являются режимы работы всех подключенных к данному дымоходу теплогенераторов с максимальной производительностью в зимнее и летнее время. Расчетные данные проверяют на наиболее неблагоприятный режим - работу одного наименьшего по теплопроизводительности теплогенератора летом при максимальной температуре самого жаркого месяца.

Охлаждение дымовых газов в дымоходе не учитывается.

По данным производителя расход природного газа на один теплогенератор составляет:

Выход дымовых газов от одного теплогенератора составляет:

Диаметр устья дымохода d, м, определяют по формуле

где n - число теплогенераторов, подключенных к одному дымоходу;

W - скорость дымовых газов на выходе из устья дымохода, м/с.

Исходя из условий задувания принимают W = 6 м/с.

Расчетные значения диаметров устья для каждого дымохода указаны в таблице Б.1.

Поверочный расчет дымохода для котлов с открытой камерой сгорания

При эксплуатации маломощных теплогенераторов очень большое значение имеет такой фактор, как правильно спроектированный и корректно смонтированный дымоход. Естественно возникает необходимость расчета. Как и всякий теплотехнический расчет, расчет дымоходов бывает конструкционный и поверочный. Первый из них представляет собой последовательность вложенных итераций (в начале расчета мы задаем некоторые параметры, такие как высота и материал дымохода, скорость дымовых газов и пр., а затем путем последовательных приближений уточняем эти значения). Однако на практике гораздо чаще приходится сталкиваться с необходимостью поверочного расчета дымохода, поскольку котел обычно подключается к уже существующей системе дымоудаления.

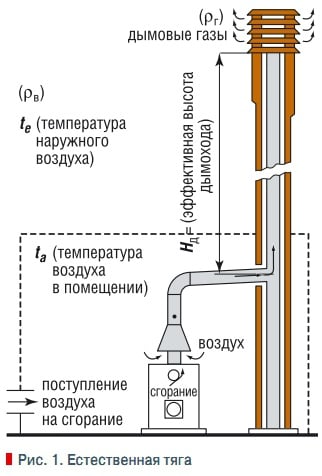

Рис. 1. Естественная тяга

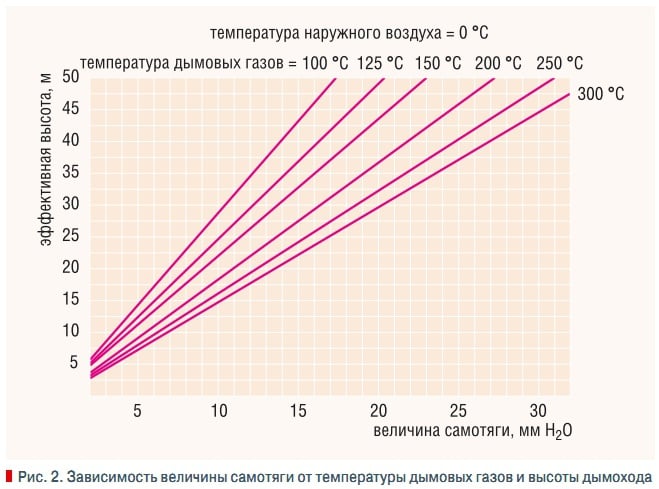

Рис. 2. Зависимость величины самотяги от температуры дымовых газов и высоты дымохода

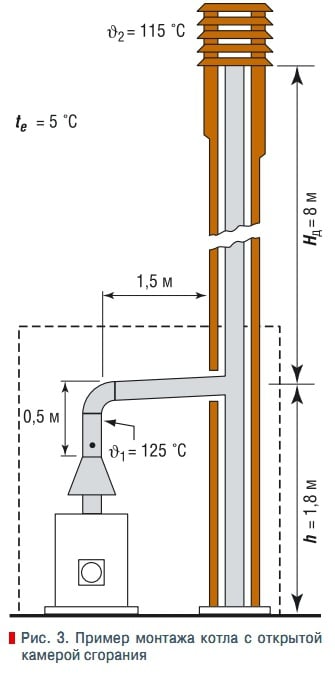

Рис. 3. Пример монтажа котла с открытой камерой сгорания

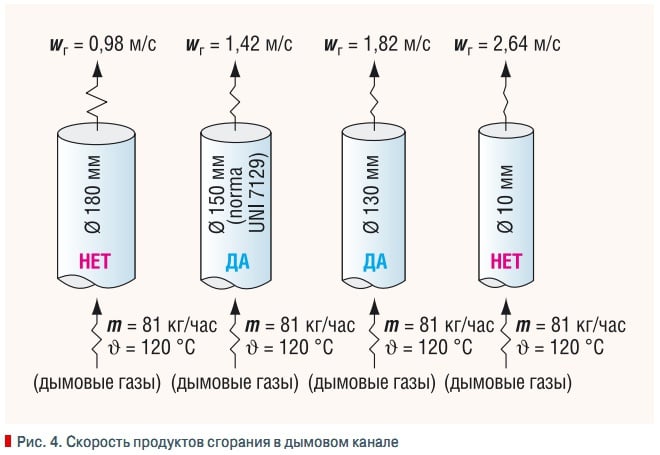

Рис. 4. Скорость продуктов сгорания в дымовом канале

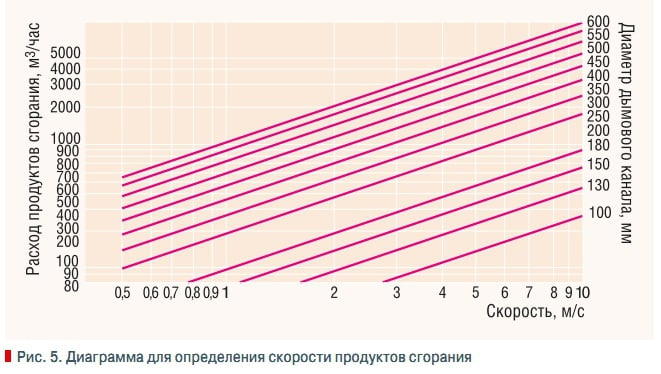

Рис. 5. Диаграмма для определения скорости продуктов сгорания

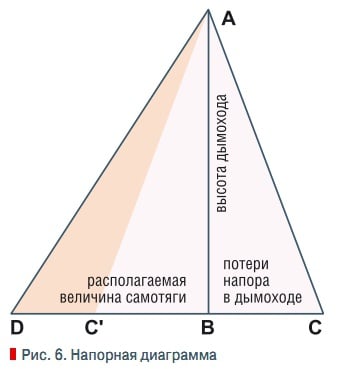

Рис. 6. Напорная диаграмма

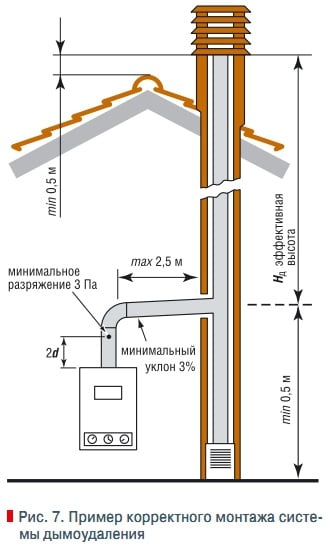

Рис. 7. Пример корректного монтажа системы дымоудаления

Табл. 1. Значения самотяги дымового канала

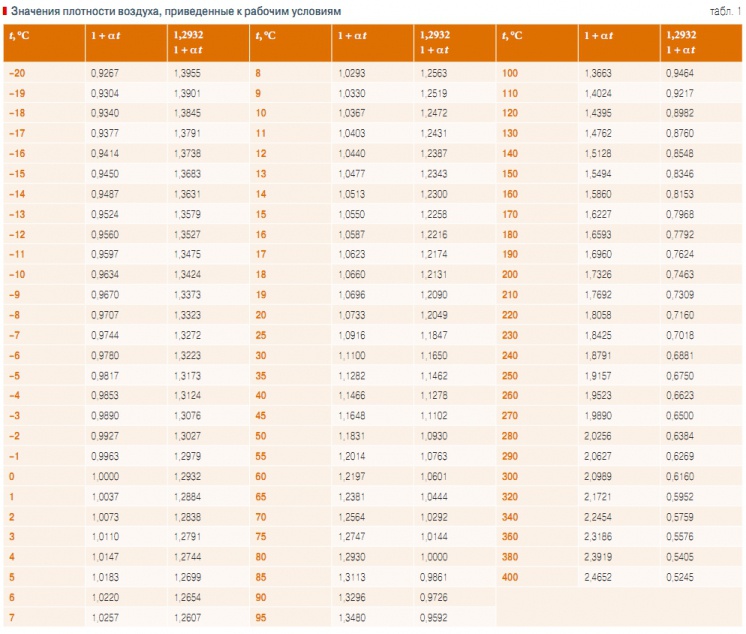

Табл. 2. Значения плотности воздуха, приведенные к рабочим условиям

В этом случае у нас уже есть высота дымовой трубы, материал и площадь сечения дымохода и т.д. Стоит задача проверки совместимости параметров дымового канала и теплогенератора, т.е. необходимым условием корректной работы дымохода является превышение cамотяги над потерями напора в дымоходе на величину минимально допустимого разряжения в дымоотводящем патрубке теплогенератора. Величина естественной тяги зависит от многих факторов:

- формы поперечного сечения дымохода (прямоугольная, круглая и т.д.);

- температуры дымовых газов на выходе из теплогенератора;

- материала дымохода (нержавеющая сталь, кирпич и т.д.);

- шероховатости внутренней поверхности дымохода;

- неплотностей газохода, при сочленениях элементов (трещины в покрытии и т.п.);

- параметров наружного воздуха (температура, влажность);

- высоты над уровнем моря;

- параметров вентиляции помещения, где установлен котел;

- качества настройки теплогенератора — полноты сгорания топлива (соотношения топливо/воздух);

- типа работы горелки (модуляционный или дискретный);

- степени загрязненности элементов газовоздушного тракта (котла и дымохода).

Величина самотяги

В первом приближении величину самотяги можно проиллюстрировать на примере рис. 1.

где hc— величина самотяги; Hд— эффективная высота дымохода; ρв— плотность воздуха; ρг— плотность дымовых газов. Как видно из формулы, основную переменную составляющую образуют плотности дымовых газов и воздуха, которые являются функциями от их температуры. Для того, чтобы показать насколько сильно величина самотяги зависит от температуры дымовых газов, мы приводим следующий график, иллюстрирующий эту зависимость (рис. 2).

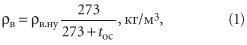

Однако на практике гораздо чаще встречаются случаи, когда изменяется не только температура дымовых газов, но и температура воздуха. В табл. 1 приведены величины удельной самотяги на один метр высоты дымовой трубы в зависимости от температур продуктов сгорания и воздуха. Естественно, что таблица дает весьма приблизительный результат и для более точной оценки (во избежание интерполирования значений) необходимо подсчитывать реальные значения плотности продуктов сгорания и окружающего воздуха. Плотность воздуха ρвпри рабочих условиях:

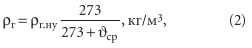

где tос — температура окружающей среды, °С, принимается для наихудших условий работы оборудования — летнего времени, при отсутствии данных принимается 20 °С; ρв.ну — плотность воздуха при нормальных условиях, 1,2932 кг/м 3 ; ρг — плотность дымовых газов при рабочих условиях:

где ρг.ну — плотность продуктов сгорания при нормальных условиях, при α= 1,2 для природного газа можно принять — 1,26 кг/м 3 . Для удобства обозначим:

где (1 + αt)— температурная составляющая. Для упрощения операций будем считать плотность дымовых газов равной плотности воздуха и сводим все значения плотности, приведенные к нормальным условиям на промежутке t = –20…+400 °С, в табл. 2.

Практическое вычисление самотяги

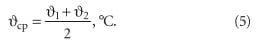

Для вычисления естественной тяги необходимо уточнить среднюю температуру газов в трубе (символ) cp. Температура на входе в трубу (символ)1 определяется из паспортных данных оборудования. Температуру продуктов сгорания на выходе из устья дымохода (символ)2 находят с учетом их охлаждения по длине трубы.

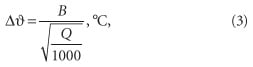

Охлаждение газов в трубе на 1 м ее высоты определяется по формуле:

где Q — номинальная тепловая мощность котла, кВт; В — коэффициент: 0,85 — неизолированная металлическая труба, 0,34 — изолированная металлическая труба, 0,17 — кирпичная труба с толщиной кладки до 0,5 м.

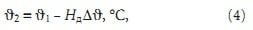

Температура на выходе из трубы:

где Hд — эффективная высота дымовой трубы в метрах.

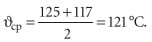

Средняя температура продуктов сгорания в дымоходе:

На практике величину самотяги просчитывают для следующих граничных условий:

- Для температуры наружного воздуха 20 °С (летний режим работы теплогенератора).

- Если летняя расчетная температура наружного воздуха отличается более чем на 10 от 20 °С, то принимается расчетная температура.

- Если теплогенератор эксплуатируется только в зимний период, то расчет ведется по средней температуре за отопительный период.

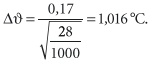

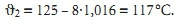

Для примера возьмем установку со следующими параметрами (рис. 3):

- мощность — 28 кВт;

- температура дымовых газов — 125 °С;

- высота дымовой трубы — 8 м;

- дымовая труба — из кирпича.

Охлаждение газов в трубе на 1 м ее высоты по (3):

Температура дымовых газов на выходе из трубы по (4):

Средняя температура продуктов сгорания в дымоходе по (5):

Тогда величина самотяги будет: hc = 8•(1,2049 – 0,8982)= 2,4536 мм вод. ст.

Вычисление оптимальной площади поперечного сечения дымового канала

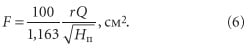

1. Первый вариант определения диаметра дымохода Диаметр трубы принимается либо по паспортным данным (по диаметру выходного патрубка из котла) в случае монтажа отдельной дымовой трубы к каждому котлу, либо по формуле при объединении нескольких котлов в общий дымоход (суммарная мощность до 755 кВт):

Для цилиндрических труб определяется диаметр:

где r — коэффициент, зависящий от вида используемого топлива: для газа — r = = 0,016, для жидкого топлива — r = 0,024, для угля — r = 0,030, дрова — r = 0,045.

2. Второй вариант определения диаметра дымохода (с учетом скорости продуктов сгорания)

Согласно Norma UNI-CTI 9615, площадь поперечного сечения дымохода можно вычислить по формуле:

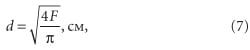

где mг.д — массовый расход продуктов сгорания, кг/ч. Для примера рассмотрим следующий случай:

- высота дымовой трубы — 7 м;

- массовый расход продуктов сгорания — 81 кг/ч;

- r = 0,8982 кг/м 3 ;

- плотность продуктов сгорания (при (символ)ср =120 °С) ρг = 0,8982 кг/м 3 ;

- скорость продуктов сгорания (в первом приближении) wг = 1,4 м/с.

По (8) определяем ориентировочную площадь сечения дымового канала:

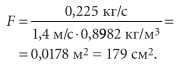

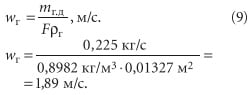

Отсюда вычисляем диаметр дымового канала и подбираем ближайший стандартный дымоход: 150 мм. По новому значению диаметра дымовой трубы определяем площадь дымового канала и уточняем скорость дымовых газов:

После этого проверяем, чтобы скорость дымовых газов укладывалась в диапазон 1,5–2,5 м/с. При слишком высокой скорости дымовых газов увеличивается гидравлическое сопротивление дымохода, а при слишком низкой — активно образуется конденсат водяных паров. Для примера просчитаем также скорость дымовых газов при нескольких ближайших типоразмерах дымохода:

- Ø110 мм: wг = 2,64 м/с.

- Ø130 мм: wг = 1,89 м/с.

- Ø150 мм: wг= 1,42 м/с.

- Ø180 мм: wг= 0,98 м/с.

Результаты представлены на рис. 4. Как видим, из полученных значений скоростным условиям удовлетворяют два типоразмера: Ø 130 мм и Ø 150 мм. В принципе, мы можем остановиться на любом из этих значений, однако Ø 150 мм предпочтительней, т.к. потери напора в этом случае будут меньше.

Для удобства подбора типоразмера дымохода можно использовать диаграмму рис. 5. Для примера: расход продуктов сгорания — 468 м 3 /ч; диаметр газохода Ø 300 мм — скорость продуктов сгорания wг = 1,9 м/с. Расход продуктов сгорания — 90 м3/ч; диаметр газохода Ø 150 мм — скорость продуктов сгорания wг = 1,4 м/с.

Потери напора в дымоходе

Сумма сопротивлений трубы:

Сопротивление трения:

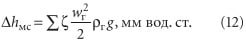

Потери в местных сопротивлениях:

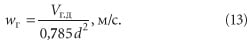

где ζ= 1,0; 0,9; 0,2–1,4 — коэффициенты местного сопротивления с выходной скоростью (на выходе из трубы), на входе в дымовую трубу и в поворотах — отводах и тройниках (коэффициент выбирают в зависимости от их конфигураций), соответственно; λ— коэффициент сопротивления трения: 0,05 для кирпичных труб, 0,02 для стальных; g — ускорение свободного падения, 9,81 м/с2; d — диаметр дымовой трубы, м; wг — скорость продуктов сгорания в трубе:

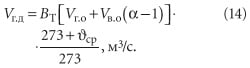

Vг.д — действительный объем продуктов сгорания:

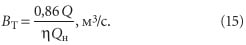

BT — расход топлива с учетом теплотворной способности данного топлива:

где η— КПД установки из паспортных данных на оборудование, 0,9–0,95; Qнр — низшая теплотворная способность (в зависимости от состава топлива), для газа — 8000 ккал/м3; Vг.о — теоретический объем продуктов сгорания, для природного газа можно принять 10,9 м3/м3; Vв.о — теоретически необходимое количество воздуха, для сжигания 1 м3 природного газа 8,5–10 м3/м3; α— коэффициент избытка воздуха, для природного газа 1,05–1,25.

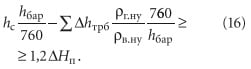

Проверка тяги производится по формуле:

Для наглядности изобразим процессы, происходящие в дымовом канале, на напорной диаграмме (рис. 6). По горизонтальной оси отложим перепады давления и потери напора, а по горизонтальной — высоту дымохода. Тогда отрезок DB будет обозначать величину cамотяги, а линия DA — перепад давлений по высоте дымовой трубы. С другой стороны от оси АВ откладываем потери напора в дымоходе. Графически потери давления по длине дымохода будет символизировать отрезок АС.

Производим зеркальную проекцию отрезка ВС и получаем точку С . Область, затушеванная зеленым цветом, символизирует разряжение в дымовом канале. Очевидно, что величина естественной тяги уменьшается по высоте дымохода, а потери напора возрастают от устья к основанию дымовой трубы.

Как показывает многолетний опыт эксплуатации теплогенераторов с открытой камерой сгорания, от правильно спроектированного и корректно смонтированного дымохода в большой мере зависит надежная и стабильная работа теплогенерирующей установки (см. рис. 7). Поэтому необходимо уделять этому вопросу самое пристальное внимание уже на стадии проектирования системы теплоснабжения, а также проводить поверочные расчеты при ремонте, модернизации и замене теплогенераторов. Надеемся, статья поможет вам разобраться с этим немаловажным вопросом.

Приложение Б (справочное). Пример аэродинамического расчета

В настоящем приложении рассмотрена проектная документация на строительство разноэтажного (9-10 этажей) 3-секционного жилого дома серии 121М-2003С.

В соответствии с заданием заказчика для теплоснабжения систем отопления, вентиляции и горячего водоснабжения квартир приняты разные типы теплогенераторов:

- для однокомнатных и двухкомнатных квартир - 2-контурные теплогенераторы тепловой мощностью 23 кВт;

- для трехкомнатных квартир и для отопления помещений консьержей и лестничных клеток - 2-контурные теплогенераторы тепловой мощностью 28 кВт.

Проектом принята раздельная система подачи воздуха индивидуальными воздуховодами, обеспечивающими забор воздуха через фасадную стену и подачу его индивидуально к каждому теплогенератору и отвод дымовых газов коллективным дымоходом.

В соответствии с архитектурно-планировочными решениями:

- дом состоит из трех секций - левой, средней и правой;

- левая и средняя секции - 9-этажные, правая секция 10-этажная;

- размещение квартир в секциях и поэтажно различное.

Для жилых квартир предусмотрено по четыре коллективных дымохода (по числу квартир на каждом типовом этаже) в каждой секции. К каждому дымоходу подключаются дымоотводы, указанные в перечислениях а) - в).

а) Секция левая 9-этажная:

1) дымоход N 1: девять дымоотводов от теплогенераторов, установленных в кухнях двухкомнатных квартир;

2) дымоход N 2: девять дымоотводов по одному от теплогенераторов, установленных в кухне каждой трехкомнатной квартиры;

3) дымоход N 3: девять дымоотводов по одному от теплогенераторов, установленных в кухне каждой двухкомнатной квартиры;

4) дымоход N 4: 1-й этаж - один дымоотвод от теплогенератора, установленного в кухне трехкомнатной квартиры, и один дымоотвод от теплогенератора, установленного в помещении консьержа; 2-й - 9-й этажи - восемь дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой однокомнатной квартиры.

б) Секция средняя 9-этажная:

1) дымоход N 5: 1-й этаж - один дымоотвод от теплогенератора, установленного в кухне однокомнатной квартиры; 2-й - 9-й этажи - восемь дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой двухкомнатной квартиры;

2) дымоход N 6: девять дымоотводов по одному от теплогенераторов, установленных в кухне каждой трехкомнатной квартиры;

3) дымоход N 7: 1-й этаж - один дымоотвод от теплогенератора, установленного в кухне трехкомнатной квартиры; 2-й - 9-й этажи - восемь дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой двухкомнатной квартиры;

4) дымоход N 8: 1-й этаж - один дымоотвод от теплогенератора, установленного в помещении консьержа и предназначенного для теплоснабжения помещения консьержа и лестничных клеток секции; 2-й - 9-й этажи - восемь дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой однокомнатной квартиры.

в) Секция правая 10-этажная;

1) дымоход N 9: 1-й этаж - один дымоотвод от теплогенератора, установленного в кухне однокомнатной квартиры; 2-й - 10-й этажи - девять дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой двухкомнатной квартиры;

2) дымоход N 10: один дымоотвод от теплогенератора, установленного в кухне двухкомнатной квартиры; 2-й - 10-й этажи - девять дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой трехкомнатной квартиры;

3) дымоход N 11: 10 дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой двухкомнатной квартиры;

4) дымоход N 12: 1-й этаж - один дымоотвод от теплогенератора, установленного в помещении консьержа и предназначенного для теплоснабжения помещения консьержа и лестничных клеток секции; 2-й - 10-й этажи - девять дымоотводов по одному дымоотводу от теплогенераторов, установленных в кухнях каждой однокомнатной квартиры.

Изложенные обстоятельства привели к необходимости работы дымоходов в разных условиях, указанных в таблице Б.1.

Расчеты выполнены исходя из условий работы всех теплогенераторов на один дымоход в зимнем режиме, при работе всех теплогенераторов на один дымоход в летнем режиме и проверены на самые неблагоприятные условия: работа одного наименьшего по производительности теплогенератора при максимальной температуре воздуха (см. таблицу Б.8).

Проведенные расчеты показывают, что конструктивно дымоходы обеспечивают необходимую тягу во всех режимах. При этом расчетные данные по потерям давления на трение и местные потери различаются на десятые и сотые доли миллиметра.

Исходя из этого для дымоходов N 9 и N 11 в случае необходимости можно воспользоваться данными расчетов таблицы Б.4.

Каждый дымоход расположен в шахте, встроенной в лоджии.

Нижняя часть всех дымоходов размещена в лоджии первого этажа. Отметка верха всех дымоходов левой и средней секции +31 м, правой секции +33 м.

В нижней части каждого дымохода должна быть предусмотрена камера высотой не менее 0,5 м. Камера должна иметь проем для обеспечения осмотра, прочистки дымохода, сбора и отвода конденсата в случае его образования.

Для выравнивания тяги в нижней части дымохода должно быть предусмотрено устройство регулярного подсоса воздуха. Патрубок подсоса воздуха должен быть защищен от попадания мусора и посторонних предметов.

Суммарная длина дымоотвода и воздуховода от места забора воздуха не должна превышать значений, рекомендованных предприятием-изготовителем.

Конструкцию дымоходов, дымоотводов и воздуховодов следует предусматривать сборную из металлических материалов. Соединение деталей должно осуществляться соединительными крепежными элементами в соответствии с рекомендациями предприятия-изготовителя. Для уплотнения соединений допускается использование негорючих герметизирующих материалов.

Дымоотводы следует прокладывать с уклоном не менее 3% от теплогенератора и предусматривать устройства с заглушкой для отбора проб для проверки качества горения. Как правило, указанные устройства устанавливают на сборном коробе дымовых газов теплогенератора и поставляют вместе с теплогенератором.

Для обеспечения надежности, долговечности и технологичности коллективные дымоходы, их элементы, а также дымоотводы и воздуховоды теплогенераторов следует принимать металлическими, двухслойными с теплоизоляционным слоем.

Б.2 Аэродинамический расчет дымоходов поквартирных систем теплоснабжения

Б.2.1 Расчет диаметров дымоходов

Выход дымовых газов при сгорании топлива, , от одного теплогенератора определяют по формуле

где В - расход топлива, подаваемого к теплогенератору, ;

- выход продуктов сгорания на 1 природного газа, ;

- температура уходящих газов за теплогенератором, .

Для газопровода "Средняя Азия - Центр" принимают [3]:

Расчетные данные по объему выходящих дымовых газов от каждого коллективного дымохода указаны в таблице Б.1.

Расчетными режимами являются режимы работы всех подключенных к данному дымоходу теплогенераторов с максимальной производительностью в зимнее и летнее время. Расчетные данные проверяют на наиболее неблагоприятный режим - работу одного наименьшего по теплопроизводительности теплогенератора летом при максимальной температуре самого жаркого месяца.

Охлаждение дымовых газов в дымоходе не учитывается.

По данным производителя расход природного газа на один теплогенератор составляет:

- двухконтурный тепловой мощностью 23 кВт - 2,65 ;

- двухконтурный тепловой мощностью 28 кВт - 3,25 .

Выход дымовых газов от одного теплогенератора составляет:

- мощностью 23 кВт - ;

- мощностью 28 кВт - .

Диаметр устья дымохода d, м, определяют по формуле

где n - число теплогенераторов, подключенных к одному дымоходу;

V - объем дымовых газов на выходе из дымохода, ;

W - скорость дымовых газов на выходе из устья дымохода, м/с.

Исходя из условий задувания принимают W = 6 м/с.

Расчетные значения диаметров устья для каждого дымохода указаны в таблице Б.1.

Читайте также: