Заготовка кирпича по системе ильича

Обновлено: 20.05.2024

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

Формы

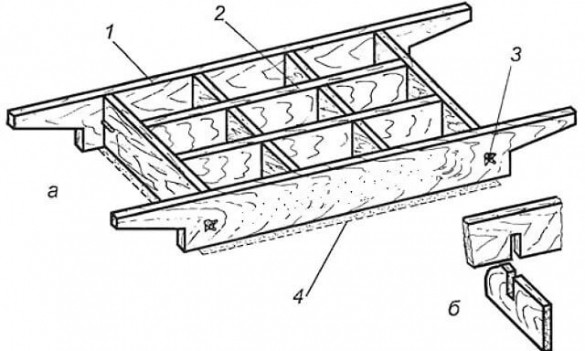

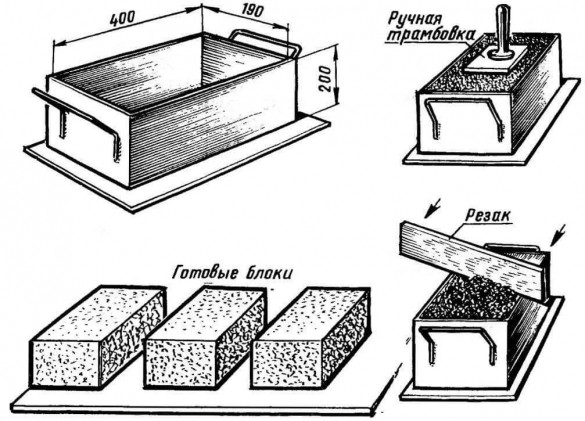

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

Заготовка кирпича по системе ильича

Место для рекламы

Производство кирпича по системе Ильича — у ленинградцев — это кирпич от взорванных церквей. У киевлян (в 1920−50 годах) — и от церквей, и от всех домов времен Российской Империи…

Словарь Петербуржца. Н. А. Синдаловский. 2003; Доходные дома Киева. Д. Малаков. 2009.

Нравится! 20

Сохранить 1

Опубликовала Светлана Захарова 78 14 сентября 2021

8 комментариев

6 дней назад

По ремеслу и промысел. У ремесла не без промысла. :)

6 дней назад

6 дней назад

Казаное - олово, неказаное - золото. Стекло да девку береги до изъяну.(любовь к истории.) :)

6 дней назад

Светланочка,а я читала,что люди принимающие участие в разгроме церквей и осквернении икон умирали в страшных муках

Заготовка кирпича по системе ильича

Газета "Наш город - Краснокамск" запись закреплена

ПРОИЗВОДСТВО КИРПИЧА ПО РЕЦЕПТУ ИЛЬИЧА

Посчастливилось мне прикоснуться к документам, относящимся к самому началу строительства Камского целлюлозно-бумажного комбината. Сохранилась в пермском архиве книга приказов начальника Управления Камского строительства Камбумстроя по личному составу и производственной деятельности. Вначале было не Управление Камбумстрой, а Отдел по подготовке к строительству. Приказы начинал писать собственноручно Дмитрий Николаевич Гардинг – инженер, ратовавший за строительство Камского бумкомбината, составивший его эскизный проект и назначенный начальником Отдела.

Внимание моё привлекла вторая запись в этой книге:

Приказ № 2 20 июля 1929 г.

§ 1

Нижеследующих лиц принятых Пермской конторой Волгокаспийлеса полагать на службе в отделе подготовительных работ по постройке Камского Целлюлозно-бумажного Комбината:

…

4) Плехова Семена Ив. в должности десятника по ремонту дома по Пермской улице № 97, на разборке Б. женского монастыря и на месте постройки комбината…

5) Митянина Алексея Ивановича - десятником на разборке б. женского монастыря… [1]

Интересно – строительство бумкомбината и разборка «б. женского монастыря». Какая тут связь? Что-то раньше читал об этом. Нахожу воспоминания одного из первых работников Камбумстроя В.А. Кубасова: «Камень для строительства добывали в нескольких местах, в основном в Хохловке (выше Перми) и в Переволоках (разъезд Голованы) на берегу Чусовой, и сплавляли его баржами». [2]

Более подробно написал об этом краснокамский краевед, мой однофамилец Алексей Иванович Пирожков, к сожалению, ушедший уже от нас и редко цитируемый. Кстати, свои статьи он подписывал псевдонимом А.Зеленин. «Один из первых служащих управления комбината В.А. Кубасов рассказывал, что в навигацию 1930 года на стройку баржами доставляли камень из деревни Переволохи на Чусовой, где для этого был разобран женский монастырь. Другой источник свидетельствует, что зимой 1929-1930 годов в Перми с этой же целью был разобран Дивий монастырь. Много камня на строительство было доставлено из Хохловки, где камень добывали в карьерах специально для Бумстроя». [3]

Нашёл я и «другой источник» - очень подробные воспоминания Афанасия Игнатьевича Ощепкова, одного из первых строителей города: «В начале стройки ощущался большой недостаток в кирпиче. В Перми был разобран большой Дивий монастырь, и весь кирпич баржами был доставлен на строительство». [4]

Бывший главный энергетик комбината К.С. Гунько, излагая историю стройки, тоже ссылался на воспоминания Кубасова: «20 июня 1930 года состоялась закладка фундаментов варочного цеха комбината. По рассказу одного из первых служащих управления В.А. Кубасова, камень для закладки приходил на баржах с разобранного женского монастыря у деревни Переволохи на Чусовой и из карьеров у деревни Хохловки». [5]

Дореволюционные данные совпадают с советским справочником: в деревне Переволока в 1928 году в 24 дворах проживало 104 человека обоего пола. [7]

Выходит, женский монастырь – источник кирпича для Бумстроя, – надо искать в Перми. Интернет на помощь пришёл и тут. Выяснилось, что в Перми и её окрестностях до революции было только два женских монастыря. Один на Бахаревке – Серафимо-Алексеевский Богородице-Казанский женский монастырь. Казанский храм этого монастыря был деревянный, он сохранился до начала 2000-х годов. После пожара был восстановлен.

А вот в другом женском монастыре Перми – Успенском, – был крупный каменный Успенский собор. В нём располагался иконостас работы М.В. Нестерова, в оформлении храма принимал участие Николай Рерих. Строительство монастыря началось в 1875 году на средства купцов Каменских, к 1882 году Успенский храм был построен. Он вмещал до трёх тысяч прихожан. История монастыря в советское время драматична, желающие могут познакомиться с ней в Интернете. [9; 10]

Вот фото Успенского собора на улице Биармской (Плеханова).

Возникает вопрос, как же могли разрушить такую красоту? В поисках ответа нашёл в Интернете иллюстрацию, как такое происходило. Конечно, на следующем фото взрывают не пермский Успенский храм, а церковь Святого Пантелеймона в городе Ейске. Но представление даёт…

Оказывается, камень с развалин пермского храма шёл не только на строительство Камского бумкомбината. Как пишет известный пермский краевед В. Семянников, есть сведения, что в центре Перми баня на улице Ленина, 76, была выстроена в 1930-е годы в конструктивистском стиле из кирпича разрушенного Успенского храма женского монастыря. [11]

Другой знаток пермской старины, Валерий Москальков, комментирует этот факт: «После разрушения здания кирпич очищался от старого раствора и складывался в кучи; среди рабочих, занимавшихся этим делом в те времена, ходила такая прибаутка: «Производство кирпича по рецепту Ильича». [12]

На месте снесённого собора в советское время было построено здание городской медсанчасти № 5. Рядом с медсанчастью сохранилось старое двухэтажное здание и храм-усыпальница купцов Каменских. Там в 1993 году вновь был создан Успенский женский монастырь.

Что можно сказать в заключение? В постсоветском Краснокамске возведена церковь Святой Екатерины. А здания Камского бумкомбината, построенные из останков пермского Успенского храма, сегодня снесены до основания. Символично. Неисповедимы дела человеческие…

Как в старину крестьяне делали кирпич. Норма была по 1500 штук в день на одного

Если вы думаете, что для производства кирпича нужны обязательно были заводы, то вы очень ошибаетесь. В старину крестьяне объединившись в артель, после сбора урожая, приступали к изготовлению кирпича прямо рядом с месторождением глины.

Крестьянские артели активно поощрялись местной администрацией. Зарегистрировав артель, крестьяне могли получить беспроцентную ссуду для организации производства. Делался же кирпич очень просто.

Из книги Семенова “Каменные постройки” 1885 года Из книги Семенова “Каменные постройки” 1885 годаСтроился крытый и защищенный от ветра дощатый сарай и в нем делали и сушили кирпич-сырец. Для его изготовления применялся в основном ручной труд, начиная с замеса необходимой смеси и заканчивая непосредственно формованием кирпича.

А.Лейванд “Как самому строить небольшие дома” 1906-1907 гг.

На картинке представлен весь набор инструментов и “механизмов” необходимых для производства кирпича. Автор книги поясняет, что один работник за день сделает 1500 штук кирпича-сырца.

Процесс обжига обычно организовывался так. Из высушенного, сырого кирпича строили печь с дымоходами и поддувалами (очелками), потом обмазывали снаружи глиной и проступали к обжигу.

Перед началом обжига двое суток высушивали через специальные промежутки между рядами сырца, а потом приступали к обжигу.

Для получения 50000 кирпича требуется 17 кубических саженей дров (153 кубических метра)

Из каждой 1000 сырца с помощью такого способа получится 200 штук кирпича-железняка, 350 красного (строительного) кирпича

200 алого (шел на не ответственные нужды).

Железняк шел в самые ответственные места дома. Он не боится сырости и даже в воде может сохраниться столетия.

Свиязев “Руководство к архитектуре” 1833 год.

Современный кирпич по мнению специалистов намного уступает старинному, как в прочности, так и в долговечности.

Это происходит от утраты ответственности производителей перед покупателями и постоянная гонка по снижению себестоимости кирпича, причем часто за счет качества.

В строительном уставе 1881 года есть статья о персональной ответственности производителя продавшего заведомый брак. Причем от штрафов до лишения всего имущества и высылке в Сибирь со всеми родственниками, если по его вине произошло обрушение здания.

Сегодня же есть куча “проверяющих и инспектирующих”, а толку стало намного меньше. Конечно может это только мое, так сказать субъективное мнение, поэтому прошу высказываться, если считаете, что это не правда.

НАЧАЛО ИСТОРИИ КИРПИЧА В ЦАРСКОЙ РОССИИ

Город Санкт-Петербург в 1710-х годах набирал свой рост, правда не так быстро, как хотелось бы царю. Желающих добровольно переселиться сюда почти не находилось, тогда правительство стало действовать силой.

В 1713 году Петр I издал специальный указ о строительстве новых заводов близ Санкт-Петербурга , приказав их владельцам «дабы всякий на своем заводе сделал кирпичу в год по последней мере миллион, а что больше, то лучше» . Для работы на кирпичных заводах города стали собирать мастеров со всей России. В том же указе под угрозой разорения и ссылки царь запретил строительство каменных зданий во всех других городах страны. Сделано это было специально для того, чтобы каменщики и прочий мастеровой люд, оставшись без работы, сами потянулись на строительство Петербурга.

Одновременно с этим был установлен так называемый кирпичный налог, который был обязан оплачивать каждый, кто въезжал в город. Размер налога составлял ровно один кирпич. Отголоском той эпохи является Кирпичный переулок Санкт-Петербурга, на месте которого, согласно одной из теорий, хранились кирпичи, полученные в счёт уплаты этого налога.

Во времена царствования Петра I контроль за качеством кирпича был очень жестким. После переправки кирпичей по воде на судах (самый удобный способ) их перегружали на тележки. После прибытия в пункт назначения кирпичи сваливали с телеги, и если хотя бы три кирпича кололось, то вся партия считалась бракованной.

Вплоть до середины XIX века изготовление кирпича в стране было операцией сложной и трудозатратной, по большей части, в силу её примитивности. Формовка заготовок для кирпичей выполнялась исключительно вручную. Просушивался кирпич только в тёплый период года, а обжигался в наспех сооружённых временных печах. Новый виток развития кирпичного производства начался в последующие годы.

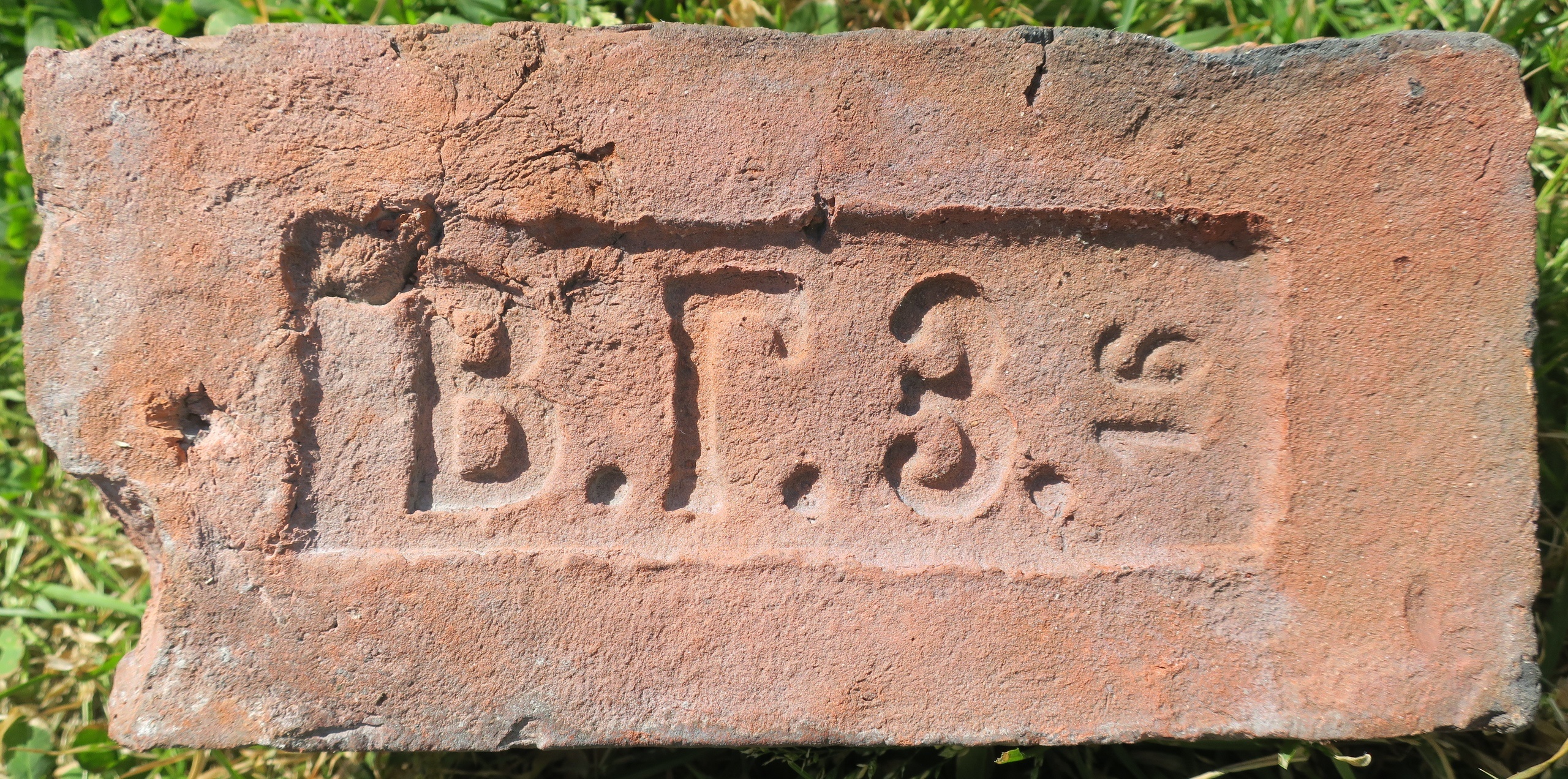

Продукция XVIII века в основном свидетельствует о несовершенстве технологий ручного производства и в большинстве своем не имеет клейм. Первые клейма на кирпичах появились при Борисе Годунове с изображением единорога и двуглавого орла. Образцы керамики XIX века, напротив, отличаются правильными геометрическими размерами, высокими прочностными показателями и наличием клейм почти на всех образцах. Клейма вызывают особый интерес и позволяют определить название кирпичных заводов и фирм, а также географию кирпичного производства.

В Российской империи в конце XVIII – начале ХІХ века, в связи с началом массового каменного строительства, были приняты «Правила выделки кирпича на казенных и частных заводах» ( 27 января 1847 г. ). Согласно им, владельцы заводов на каждом изготовленном кирпиче должны были ставить свое клеймо, которое выжимали на сырце при его формировании или сушке. Клейма были анималистические (похожие на лапы животных), аббревиатурные (инициалы владельцев) и редко – числовые (год изготовления). Штамповать кирпичи обязывали еще и для того, чтобы в случае каких-либо бедствий или разрушений (которые действительно случались) можно было определить их производителя.

Безусловно, идеальным вариантом клейма вообще было бы наличие в нем даты, обозначение изготовителя и сведения о месте производства. Такие клейма на российских изделиях встречаются нечасто и в основном относятся ко второй половине XIX - началу XX вв. Из датированных клейм наиболее старым является клеймо «1777» на тычке кирпичей из построек усадьбы Марфино Мытищинского района Московской области. Можно предположить, что с введением в 1700 г. Петром I арабского обозначения цифр, на различных изделиях, в том числе и на строительных материалах, включая кирпич, могли появиться клейма с арабским обозначением годя уже в первом десятилетии XVIII в.

Кроме клейма кирпичи «опознаются» по цвету: например, петербургский современный кирпич («морской») равномерно охряной, старинный пресноводный - в широкой гамме: Колпинские глины, взятые у реки Ижоры, придавали кирпичу красный цвет, Тосненские - розово-желтый, глины, взятые на Неве - рябиновый.

Изучение и «разгадывание» клейма – весьма увлекательный и познавательный процесс с привлечением чрезвычайно важных дисциплин – истории (краеведения), архитектуры и археологии.

Наш ролик про музей кирпича в Санкт-Петербурге

Царский кирпич. Что это? Какой бывает?

🌞В целом сегодня кирпич называют по месту разбора сооружения, откуда его собственно и берут. Поскольку конкретное клеймо и конкретный производитель мало кого интересует, будем и мы его так называть.

Однако справедливости ради я всё-таки покопался в интернете🌞

✅Это Питерский кирпич. С питерских разборок. Некоторые его представители отличаются увеличенным размерами по толщине (порядка 7,5 см) и цветом — светло-рыжий такой. Продают его как 19-й век. Однако, думаю, все-таки это начало 20-го.

✅У нас сейчас аж 4 производителя — Елисеев, Укке и Ко, ПиВ, Т.Б.

✅Елисеев и Укке одинаковые. Крупные, толстые (7,5 см). А вот ПиВ и Т. Б, хоть по качеству и лучше первых, но похожи на московский и тоньше. И его меньше. Поэтому он пойдёт внутрь, а Елисеев и Укке пойдут на лицо.

🌟С царским кирпичом перед кладкой необходимо провести определённую работу и подготовить к этой самой кладке. Очистить, отсортировать по размерам, форме, количеству дефектов и прочим параметрам.

👍Но результат того стоит!

Кирпич производства Укке и Ко

Царский кирпич Укке. © Печная Грамота Царский кирпич Укке. © Печная ГрамотаУкке Людвиг Юльевич — потомственный дворянин

✅Родился в Калужской губернии в 1846 г.

✅В 1893 году принял заведование заводом керамических изделий товарищества производства глиняных и гончарных изделий в Боровичах, где являлся одновременно директором-распорядителем и членом правления.

✅В 1905 г избран председателем правления этого товарищества.

✅Владеет собственными завода по производству красного кирпича.

Завод Славянский (на клейме сверху буква С )

Построен в 1874 году.

Производство ручное. 4 конных глиномятки, 2 гофманские печи, 30 камер. Рабочих 120 человек.

Объем производства 1898 — 4 млн, 1903 — 2,4 млн штук

Совладелец — Шмидт Иоганн Вильгельм Франц

Завод Тосненский (на клейме сверху буква Т ). Наш кирпич.

По реке Тосна. 1-й стан Шлиссербургского уезда, в двух верстах от села Ивановское.

Построен в 1897 году. 3 конных глиномятки, одна гофманская печь на 16 камер. Рабочих — 113 человек.

Объем производства — 1898 -2 млн штук, 1903 — 4,7 млн кирпичей.

🟡Кроме букв С и Т в клеймах встречаются «М» и «Б». Б — большой (Славянский), М — малый (Тосненский)🟠

Заготовка кирпича по системе ильича

Кирпичи произведены на заводе отставного подполковника Владимира Гавриловича Зубинского.

В.Г. Зубинский получил образование в Николаевской академии генерального штаба [1] .

Завод находился на правом берегу Невы, № 202, в Уткиной заводи, и ранее принадлежал крупному промышленнику Дмитрию Егоровичу Бенардаки, которого не стало в 1870 г. До конца 1870-х гг. В.Г. Зубинский производил продукцию «под фирмою Д. Бенардаки» – по-видимому, с клеймом ДБ.

Информация из справочника «Петербург весь на ладони» 1874 года:

Производства по строительному делу.

а) По правому берегу Реки Невы: Зубинского, бывший Бенардаки, до 8 миллионов. [2]

Указатель фабрик и заводов 1881 года:

Зубинский, Влад. Гавр., подполк. Шлиссельбургского уч., на правом бер. р. Невы. Количество: 6,000 тыс. Произв. Руб.: 101,400. Рабочих: 361 [3]

В описи от 24 января 1877 г. на заводе генерал-майора Зубинского указано 457 рабочих [4] .

В 1884 г. завод был оценен в 23032 рубля [1] .

Данные из памятной книжки 1884 года:

Кирпичный – Владимира Зубинского, правый берег реки Невы. Наименование машин: 9 глиномятных машины приводятся в действие лошадьми. Где производится сбыт: в Санкт-Петербурге. Сколько употребляется в год: дров – 2,500 саж. Число рабочих: 215 мужчин и 100 женщин. Сумма производства: 88,200 рублей. [5]

Данные из ЦГИА СПб:

О разрешении на постройку печи для кирпичного завода подполковника В. Зубинского на правом берегу реки Б. Невы в Уткиной Заводи Шлиссельбурского уч.; чертежи

Крайние даты: 30.05.1884-17.07.1884 [6]

Указатель фабрик и заводов П.А. Орлова 1894 года:

Зубинский, Владимир Гаврилович, подполковник. — На правом берегу Невы, на Уткиной даче, 202. Количество тысяч: 3,500. Произв. в тыс. руб.: 40. Рабочих: 180. [7]

Список фабрик и заводов 1903 года:

Зубинский, Владимир Гаврилович, подполковник. Кирпичный завод (основан в 1860 г.). С.-Петербургский у., Шлиссельбургский пригородный участок. Годовое производство 80,400 р. Число рабочих 219. [8]

Издание Т.Ф. Саноцкого 1904 года (завод числится уже за наследниками Зубинского):

Правый берег реки Невы.

Зубинского Владимира Гавриловича отставного полковника наследников в Утиной заводи, против Обуховского завода, Шлиссельбургского пригородного участка. Раньше был завод Бенардаки. Существует с 60 гг. Земля собственная. Производство ручное. 14 конных глиномяток. 2 Гофманские печи 32 камеры. Емкость 168 куб. саж. Рабочих 393.

Производство: 1898 г. – 8500 тысяч; 1899 г. – 8500 тысяч; 1900 г. – 9 миллионов; 1901 г. – 6700 тысяч; 1902 г. – 7800 тысяч; 1903 г. – 8 миллионов. [9]

Адресная книга фабрично-заводской промышленности 1908 года:

Зубинский, Влад., отст. подполк. Кирпичный зав. (1860 г.). Г. Спб., Шлиссельб. уч., прав. берег р. Невы. Чис. раб. 488. [10]

Список фабрично-заводских заведений 1909 года:

596) Кирпичный завод Наследников Зубинского, арендует Павлов. Александровский пригородный участок, правый берег реки Невы. Рабочих 161. [11]

Список фабрик и заводов России 1910 года:

9798. Зубинского В.Г. Наследницы, кирпичный завод, арендатор Павлов Иван Павлович, основан в 1870 г. Местность: СПБ., по р. Неве, 202. Адрес завода: п. о. Фарфоровское, контора СПБ., Лиговская, 149. Заведует Свинухов А.Ф. (Завод бездействует). [12]

Фабрично-заводские предприятия 1914 года:

№ 754. Зубинского В.Г. Наследники, кирпичный завод. Арендатор: Иван Павлович Павлов. Год основания: 1870. Местонахождение: г. С.-Петербург, правый берег Невы, № 202. Контора: г. С.-Петербург, Лиговка, 149. Тлф. 461-25. Рабочих: 250. [13]

В 1915 году завод наследников Зубинского освидетельствован, как принадлежащий Э.Р. Ульману.

Об освидетельствовании кирпичного завода Э.Р. Ульмана на правом берегу реки Невы в местности «Уткина заводь», 202; чертежи

Крайние даты: 20.05.1915-05.09.1915 [14]

Источники

[1] Отчет Земской Управы С.-Петербургского уезда за 1884 год. – СПб., 1884. – С. 306.

[2] Петербург весь на ладони, с планом Петербурга, его панорамой с птичьего полета, 22 картинками и с прибавлением календаря / Сост. В. Михневич. – СПб.: Издание книгопродавца К.Н. Плотникова, 1874. – С. 509.

[3] Орлов П.А. Указатель фабрик и заводов Европейской России с Царством Польским и Великим княжеством Финляндским: Материалы для фабрично-заводской статистики. – СПб.: тип. братьев Пантелеевых, 1881. – С. 317.

[4] ЦГИА СПб. Ф. 961. Оп. 3. Д. 2.

[5] Памятная книжка С.-Петербургской губернии на 1884 год. – СПб.: Губернская типография, 1884. – С. 59.

[6] ЦГИА СПб. Ф. 256. Оп. 12. Д. 48.

[7] Орлов П.А., Будагов С.Г. Указатель фабрик и заводов Европейской России: Материалы для фабрично-заводской статистики. – 3-е изд., испр. и знач. доп. – СПб.: тип. В. Киршбаума, 1894. – С. 324.

[8] Список фабрик и заводов Европейской России / Министерство финансов. – СПб.: тип. В. Киршбаума, 1903. – С. 391.

[9] Саноцкий Т.Ф. Кирпичное производство на р. Неве и ее притоках. – СПб.: Издательство A.Э. Винеке, 1904. – С. 9.

[10] Адресная книга фабрично-заводской и ремесленной промышленности всей России / Под ред. А.В. Погожева. – 2-е изд. (1907/8 г.), испр. и знач. доп. – СПб.: тип. К.А. Четверикова, 1908. – С. 537.

[11] Список фабрично-заводских промышленных заведений С.-Петебругской губернии, подчиненных надзору фабричной инспекции / Сост. В.П. Перов. – СПб.: тип. «Т-ва Андерсона и Лойцянского», 1909. – С. 55.

[12] Список фабрик и заводов России 1910 г.: По офиц. данным фабрич., подат. и горн. надзора / Сост. ред. «Торг.-пром. газ.» и «Вестн. финансов»; М-во финансов и М-во торговли и пром-сти. – [2-е изд.]. – М., СПб., Варшава: Л. и Э. Метуль и К°, 1910. – V, с. 395.

[13] Езиоранский Л.К. Фабрично-заводские предприятия Российской империи (исключая Финляндию): Под наблюдением Ред. ком., сост. из чл. Сов. съездов представителей пром-сти и торговли / Ред. Ф.А. Шобер; Сов. съездов представителей пром-сти и торговли. – 2-е изд. – Пг.: Издание инж. пут. сообщ. Д.П. Кондауров и сын, 1914. – 746-767 (В).

Читайте также: