Восстановление защитного слоя бетона торкретированием

Обновлено: 16.05.2024

Ремонт бетонных конструкций и восстановление защитного слоя

AlisaChe

Я имею ввиду не производство работ, оно в целом должно быть идентичным, хотя я не могу этого утверждать, возможно есть нюансы вследствие различных нормативных документов. Меня в большей степени интересовало применение специализированных материалов, применяемых в России. Объект находится в г.Калуга.

Дмитррр

Объект - комплекс сооружений по очистке воды, включающий в себя два больших производственных здания и три совсем маленьких.

Восстанавливать защитный слой предполагается у плит покрытия в двух больших производственных зданиях. Это ребристые плиты. Восстанавливать торкрет-штукатурку и заделывать трещины - у бетонных резервуаров, находящихся в этих двух больших производственных зданиях. В этих резервуарах находится вода и вследствие наличия трещин имеются незначительные течи.

Инженер-конструктор. Российским смесям не доверял бы (если это важный объект)

Ну вы это. :-) поосторожнее с такими высказываниями. Сначала поработайте с нормальными отечественными смесями.

в нашем НИИ разработаны очень приличные смеси для ремонта ж/б конструкций. После применения таких смесей проще развалить соседний бетон чем оторвать усиление.

А вообще методика и нормативные требования у всех стран СНГ(да и других тоже) однотипные.

в Нормативных документах прописывают только требования к конструкциям(или к усилению) и методы их расчета, а как получена эта конструкция или каким образом сделано усиление - это на усмотрение проектировщика, который в зависимости от дефектов выбирает ремонтные составы и в зависимости от этого выбора определяется технология работ.

Что такое защитный слой бетона?

Для увеличения срока эксплуатации зданий и сооружений требуется защитный слой бетона – это нанесенная прослойка строительного раствора, отделяющая металлическую арматуру монолита от наружной среды. Его толщина утверждается строительными нормативами и зависит от режима эксплуатации, нагрузки, технологии заливки. Нарушение этих требований приводит к активизации коррозионных процессов, ускоренному разрушению конструкций.

Функции

Главная функция защитного слоя бетона – изолирование металлических элементов конструкции от негативного внешнего влияния. Он обеспечивает и другие функциональные преимущества конструкций:

- Повышение огнеупорности конструкций с железобетонными элементами;

- Фиксация и укрепление металлического каркаса, как несущего элемента железобетонного монолита;

- Надежное изолирование металла от атмосферной влаги, талых вод, перепадов температуры и других негативных факторов, ускоряющих коррозию;

- Обеспечение совместной работы композита из бетона и металлического каркаса, придание материалу стабильных характеристик.

Защитный слой продлевает срок службы бетонного монолита, снижая затраты на обслуживание, восстановление поврежденных конструкций или сооружений.

От чего зависит толщина защитного покрытия?

От толщины защитного слоя бетона для металлической арматуры зависит его функционал. При этом избыточная толщина приводит к перерасходу материалов и увеличению массы конструкции, что негативно сказывается на качестве и рентабельности строительства. Защитный слой оптимальной толщины зависит от ряда факторов:

- Вид сооружения, для которого устраивается защита – обычная стена, основа под бассейн, плиты перекрытий и т.д.;

- Расположение арматурных элементов – продольное или поперечное;

- Назначение металлокаркаса – он может быть рабочим или конструктивным;

- Сечение применяемой арматуры;

- Напряженный или ненапряженный тип нагрузки арматурных конструкций;

- Степень контакта с внешними факторами, залегание конструкции в грунте, расположение на воздухе.

Правильно подобранная защита оберегает арматуру от коррозии. Улучшает взаимосвязь строительного раствора с металлическим каркасом и ограничивает негативные воздействия.

Нормативные показатели толщины

Чтобы подобрать защитный слой пользуются общепринятым правилом. Оно говорит, что минимальная толщина защитного слоя бетона для арматуры – на 5-7 мм больше ее диаметра. Такое покрытие подходит для монолитных построек, где используется тяжелый раствор.

Создавая защитный слой бетона для арматуры в фундаментах необходимо учитывать, что он не может быть меньше 10 мм. Если в строительную смесь входит щебень более крупной фракции, минимальная толщина равна его размеру.

Если применяемая арматура не имеет предварительного напряжения, то минимальная толщина, в зависимости от эксплуатационных условий составляет:

- В помещениях под крышей от 20 мм;

- На объектах с завышенным показателем влажности от 25 мм;

- На улице от 30 мм, учитываются особенности климата;

- На поверхности или в толще грунта от 40 мм.

Для монолитов из железобетона, изготавливаемых на заводе, размер покрытия может быть уменьшен на 5 мм, но не меньше диаметра применяемой арматуры.

При изготовлении ЖБИ действуют дополнительные положения для защитного слоя:

- Для бетонов М250 и выше, наименьшая толщина на 5 мм тоньше диаметра прута металлического каркаса;

- То же правило применимо для железобетонных конструкций, изготовленных на заводе;

- В изделиях с предварительно напряженной арматурной конструкцией наибольший допустимый показатель не превышает 50 мм.

Размер защитного покрытия изменяется в зависимости от видов строительных конструкций из железобетона, согласно СП 63.13330.2012:

- Стенки или плиты тоньше 100 мм – 10 мм, с большей толщиной – 15 мм;

- Балочные конструкции, перекрывающие плиты или перемычки размером до 250 мм – 15 мм, с большим размером – 20;

- Для колонн и других вертикальных конструкций – 20 мм;

- Сборные конструкции фундаментов – 30 мм;

- Монолитные фундаменты на подготовленной основе – 35 мм;

- Фундаментные монолиты, заливаемые без предварительной подготовки – 70 мм.

Защитный слой бетона рассчитывается согласно СП путем применения методик, основанных на магнитной диагностики, не разрушая конструкции. Эти нормативы отражаются в таблице:

Чтобы при заливке точно выдерживать толщину защитного слоя, рекомендуется использовать специальные технологии:

- Фиксаторы бетонного слоя. Они представляют пластиковые элементы в виде вертикальных «стульчиков» или круглых «звездочек». Первые применяются для крепления сетки из арматуры, приподнимая ее над опорой. Вторые надеваются на арматуру специальной защелкой, на верхние ряды арматурной конструкции, в результате металл не приближается к опалубке, оставляя место для бетона. Низкая цена фиксаторов и их стандартные размеры делают этот вариант устройства защитного слоя наиболее выгодным.

- Сознательное удлинение отдельных стержней армирования, в которые упирается опалубка, в освободившееся пространство заливается бетон.

- Закладные в бетоне (сухари) толщина которых равна защитному слою монолита. Эта методика оправдана, если нужно защищать нижнюю часть арматурной конструкции.

Восстановление защитного слоя бетона

Со временем на бетонных и железобетонных монолитах появляются дефекты, вызванные негативными воздействиями. Это приводит к появлению мелких трещин, сколов, расширяющихся со временем, в результате чего защитный слой не выполняет возложенные на него функции. Разрушения возникают под воздействием таких факторов:

- Механические нагрузки, превышающие предельные величины, рассчитанные в проекте;

- Неудачное применение спецтехники при строительстве;

- Нарушения при строительстве фундамента, достройка этажей без перерасчета нагрузки и изменения основания;

- Движение и повышенная влажность грунтов;

- Плохая гидроизоляция бетонных монолитов.

Главной причиной разрушения являются нарушения технологий и самовольное изменение строительного проекта. Для полного восстановления защитного слоя поврежденного бетона требует выполнения комплекса определенных работ:

- Усиление бетонных конструкций;

- Монтаж дополнительных поперечных стоек;

- Тщательная заделка образовавшихся сколов, трещин;

- Реставрация поверхности поврежденного участка.

Для реставрации защитного покрытия бетона применяются цементные растворы высокого качества с использованием опалубки и дополнительного армирования путем установки стальных анкеров или стержней. Работы можно выполнять различными способами:

- Штукатурка поврежденной поверхности. Она сначала очищается от грязи и отколовшихся остатков, после на нее относится цементный состав. Для повышения устойчивости к агрессивным воздействиям в раствор вводят морозостойкие и водоустойчивые присадки. Это позволяет избежать появления трещин при схватывании и усадке раствора.

- Бетонирование. Удаляются разрушенные части защитного слоя, части арматуры, подвергшейся коррозии, устанавливается новая сетка. Очищенная поверхность покрывается бетоном, соответствующему материалу монолитна, он может быть общестроительного или полимерного типа для повышения водонепроницаемости. Подходит для реставрации плит и других горизонтальных поверхностей.

- Оклейка. Заранее очищенная поверхность оклеивается полимерным материалом, с хорошими теплоизоляционными характеристиками. Он идеально защитит арматуру от атмосферной влаги, хорошо держится на поверхности. Применяется для восстановления бетонных покрытий на колоннах и других вертикальных конструкциях.

- Торкретирование. Цементный раствор или бетон подается под давлением из пушки, после подготовки поверхности. Позволяет быстро восстанавливать большие поверхности, позволяет идеально заделывать любые трещины, сколы. К недостаткам этой методики относят перерасход раствора и сложности с нанесением слоя строго определенного толщины.

При ремонте рекомендуется увеличить толщину раствора на 5-10 мм, чтобы гарантировать, что он выдержит нагрузки и не начнет снова разрушаться. Особое внимание нужно обратить на смесь, изготавливаемый на цементе высоких марок, для обеспечения качественной адгезии с разрушенной поверхностью.

Защитный слой бетона несет важнейшую функцию по сохранению технических свойств арматуры и монолита, продлевая срок службы зданий и сооружений. При минимальных повреждениях нужно немедленно восстанавливать его, иначе ремонт бетонных элементов займет гораздо больше времени и потребует значительных материальных затрат.

Для получения прочной бетонной конструкции важно, чтобы раствор был плотным и однородным. Торкрет бетон представляет собой строительный состав, который наносится на поверхность или каркас из стальной арматуры под давлением около 0,5 МПа. Он поступает по шлангам на скорости более 100 м/с, в результате чего уплотняется и заполняет собой полости – это называется процессом торкретирования. Получается качественное прочное, устойчивое к агрессивным воздействиям покрытие.

Что такое торкретирование

Торкретирование бетона – способ нанесения бетонного раствора на поверхность под давлением из специальных гибких магистралей. Этот метод увеличивает адгезию частиц смеси, уплотняет его, заполняет пустоты, в том числе выбоины и трещины.

Толщина наносимого слоя может изменяться от 30 до 60 мм, в зависимости от применяемой технологии. Эта методика использует набрызг, благодаря которому улучшается структура застывшего бетона – более прочного, влагоустойчивого и морозостойкого. Свойства материала корректируются присадками, количеством цемента и наполнителей так, чтобы подобрать нужные эксплуатационные характеристики. Среди преимуществ технологии отмечают:

- Возможность работы при отрицательных температурах;

- Малое водопоглощение за счет уплотнения материала;

- Повышенная прочность к механическим нагрузкам;

- Укладка без традиционной опалубки;

- Стойкость к перепадам температур, агрессивным средам.

Область применения

Технология торкретирования применяется для разных работ. Одна из таких областей – изготовление конструкций или монолитных элементов. Для этого делается каркас из стальной арматуры, с одной стороны устанавливается опалубка. С другой стороны через специальные рукава постоянным потоком под давлением подается бетон. Торкретирование поверхности делается слоями, в результате получается тонкостенная монолитная конструкция высокой прочности устойчивая к агрессивным воздействиям. Применение технологии позволяет быстро и дешево получать сложные поверхности – вертикальные, выпуклые, вогнутые, арки, чаши и т.д.

Еще одна область применения – ремонт сооружений путем нанесения бетона, обладающего плотностью и прочностью, подаваемого под давлением, он заполняет трещины, раковины, сколы. Такое покрытие надежно защитит конструкцию от негативных факторов, укрепит ее, продлит срок службы. Чаще всего торкретирование бетона производится при таких работах:

- Крепление тоннелей, пород при работах под землей;

- Ремонт, обновление готовых бетонных конструкций;

- Нанесение верхнего слоя обладающего повышенной прочности на здание или сооружение;

- Крепеж грунта при выполнении земляных работ;

- Обеспечение прочности, изоляции фундаментов;

- Создание водонепроницаемого, огнеупорного и морозостойкого покрытия;

- Возведение архитектурных объектов со сложными формами.

Разновидности

Торкретбетон наносится двумя способами – сухим и мокрым. Технология зависит от того, как подается раствор, которым производится торкретирование. Какой из способов применять, зависит от поставленных задач, наличия оборудования, условиями изготовления и доставки смеси.

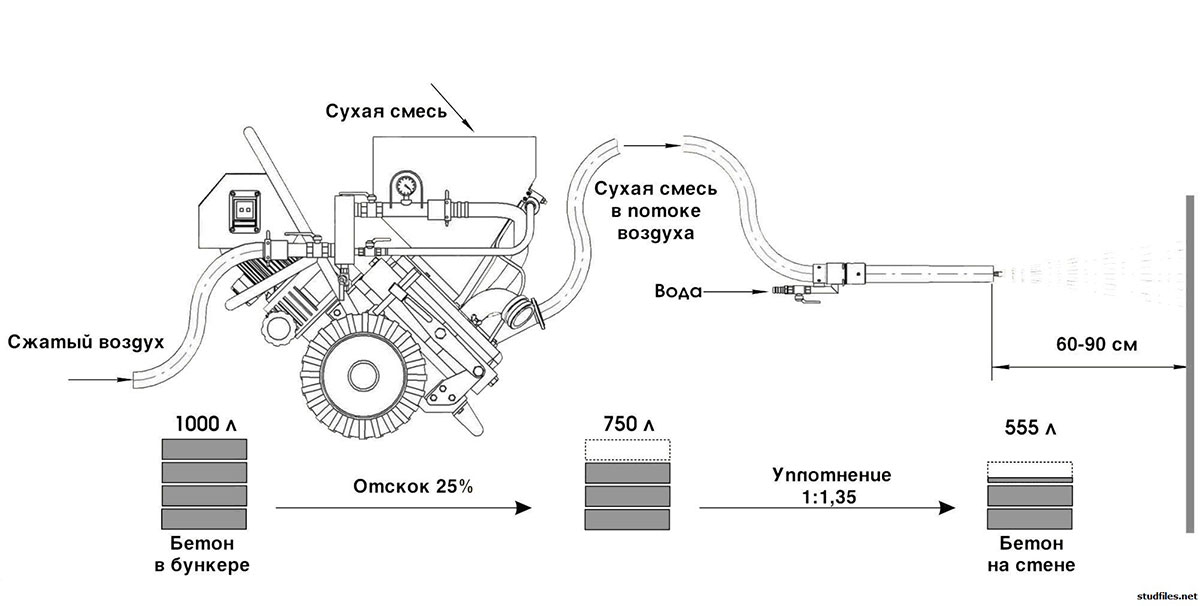

Сухой метод

В основе технологии лежит идея подачи сухой цементной смеси и воды по разным шлангам. Оба компонента подаются под усилием сжатого воздуха, поступающего от компрессоров, и смешиваются в специальном распылителе. После выбрасываются из сопла со скоростью до 170 м/с. Торкретирование сухим методом имеет определенные преимущества:

- Повышенная плотность и прочность материала.

- Подача смеси на большие расстояния, что повышает маневренность, ускоряет выполнение работ.

- Высокий уровень адгезии.

- Допустимая толщина нанесения – до 60 мм.

- Снижение стоимости работ за счет производительности, уменьшения трудоемкости.

- Установку можно включать и выключать.

Недостатки технологии – высокий уровень загрязнения участка, где выполняются работы. После нанесения бетона необходимо провести отделку бетонной поверхности. Регулировку подачи сухой смеси может производить только специалист, иначе качество торкретбетона существенно снизится.

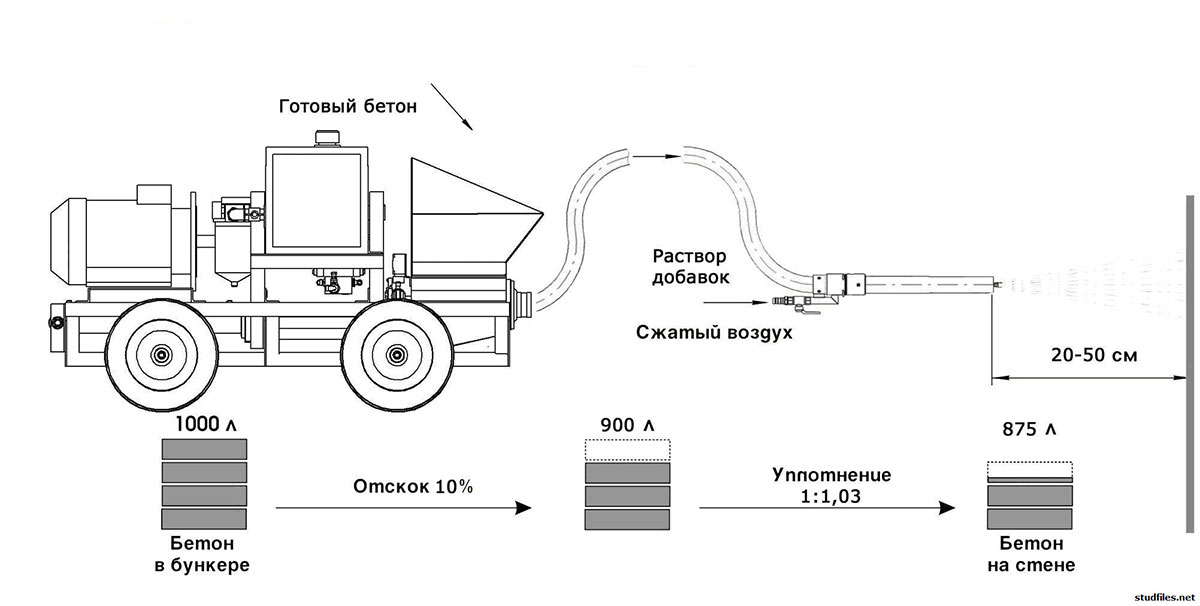

Бетонирование мокрым способом

При нанесении раствора по данной технологии, он приходит в распылитель установки уже готовым к укладке. В рукав он подается компрессором или бетононасосом. При использовании бетононасоса смесь подается в сопло под постоянным давлением, обеспечивая равномерное распределение слоев. Пневматический компрессор нагнетает состав порциями, в результате чего увеличивается расход бетона за счет его отскока от поверхности. К достоинствам мокрого способа относят:

- Приготовление торкрет смеси до подачи в распылитель гарантирует однородность.

- Экономия строительного материала и снижение количества отходов за счет небольшого отскока.

- Возможность финишной обработки сразу после нанесения последнего слоя.

- Бетон, не попавший на поверхность, может быть использован для других работ.

- Распыление проводится на небольшом расстоянии до поверхности, что позволяет делать торкретирование бетона даже в закрытом помещении.

К недостаткам относят сравнительно низкую скорость подачи раствора – до 100 м/с. При этом толщина одного слоя не превышает 3 см. Мокрый торкрет не может подаваться по рукавам большой длины, это снижает маневренность установки. При длительном простое раствор застынет, выведя оборудование из строя.

Технология

Торкретирование – сложная технология, требующая специального оборудования и профессионального подхода к ее реализации. Если нарушить методику, то нанесенный слой не будет адгезировать в достаточной степени, не заполнит пустоты, а его поверхность не наберет прочность.

Перед началом работ поверхность должна быть тщательно очищена от масел, краски, штукатурки, старого поврежденного цементного раствора. Это делает гидродинамическими или пескоструйными методами. Арматура очищается от ржавчины. Это создаст условия для высокой степени адгезии. Крупные повреждения заделываются ремонтным раствором, чтобы снизить разбрызгивания или отскок при торкретировании бетона. Перед нанесением состава поверхность необходимо смочить, если этого не сделать, покрытие не наберет расчетной прочности.

Важным этапом является приготовление материала перед его подачей. В торкрет смесь входят цемент, песок и другие наполнители – гранитный, гравийный щебень или каменная крошка. При влажном нанесении, фракция самых крупных частиц не превышает 8 мм. Для сухой методики допускается наполнитель с фракцией до 25 мм, что позволяет под давлением подавать его в смеситель. Для улучшения движения допускается применение пластификаторов, добавляются ускорители твердения и другие присадки. Для повышения прочности иногда добавляются элементы для микроармирования материала. Изготовленный раствор должен быть использован в течение 3 часов.

При торкретировании необходимо следить за набором параметров, влияющих на качество бетона. Это давление раствора подаваемого к соплу, пропорциональность воды и сухого раствора, скорость подачи состава, дистанция до поверхности, на которую он наносится. Выбор оборудования для торкретирования бетона зависит от объема работ, давления, необходимого для оптимального выполнения работ. Раствор должен подаваться под давлением 400-500 кПа, при скорости от 100 до 180 м/с.

Нанесение или торкретирование бетона производится при помощи сопла, размещаемого на расстоянии от 80 см до 1,5 м, чтобы снизить отскок материала. Для следующих слоев расстояние можно уменьшить до 30-50 см, поскольку отскок существенно снижается. При торкретировании сопло должно непрерывно перемещаться таким образом, чтобы бетон попадал на поверхность строго перпендикулярно, это снизит потери материала. Отклонение от этого направления допускается только при заполнении раковин или обеспечения попадания смеси под арматуру.

После торкретирования оборудование очищается от раствора и продувается воздухом, остатки раствора выбрасываются или применяются для других работ. Обработанное покрытие увлажняется в течение пяти суток, чтобы избежать появления трещин.

РЕКОНСТРУКЦИЯ Ж/Б КОНСТРУКЦИЙ С ПОМОЩЬЮ ТОРКРЕТИРОВАНИЯ

Современные технологии восстановления и ремонта железобетонных конструкций обусловливают применение высокоэффективной и производительной техники, которая неумолимо вытесняет ручной труд из этой отрасли строительной промышленности.

Именно такой технологией и является торкретирование или торкрет-бетонирование.

В настоящее время данная технология позволяет говорить о полной механизации проведения бетонных работ

Ремонт бетона или, даже реконструкция зданий с использованием технологии под названием «Торкретирование» - это нанесение на поверхность слоя бетона или др. строительных растворов под давлением сжатого воздуха с помощью специальных торкрет установок.

В данной статье мы постараемся подробно рассказать обо всех особенностях данного техпроцесса, об используемой при этом технике, и приведём примеры реконструкции ж/б сооружений.

РЕМОНТ БЕТОННОГО ПОКРЫТИЯ

Любое бетонное покрытие, будь то мост, дом или морской причал, железнодорожный тоннель или градирня, со временем теряет свои свойства и начинает разрушаться.

Причин такого разрушения может быть несколько:

- «Экономия» на марке, а, значит, и качестве, цемента для раствора.

- Отсутствие контроля над соблюдением технологии уплотнения бетона в процессе строительства.

- Халатное отношение к разрушительным воздействиям физических и химических факторов.

Раньше, ремонт бетона сводился к заделке трещин, ремонту сколов или замене кусков покрытия полностью. При этом о долговечности отремонтированных конструкций говорить не приходилось.

С появлением новых современных технологий торкретирования всё изменилось к лучшему.

Если кратко, то весь процесс торкретирования сводится к, так называемому, послойному «набрызгиванию» бетонной смеси на предварительно подготовленную и, обычно, армированную бетонируемую поверхность. При этом само нанесение (набрызг) бетона происходит с помощью торкрет установки с применением источника сжатого воздуха и воды (в зависимости от выбранного метода торкретирования)

Основными достоинствами этой технологии является то, что такое торкретирование поверхности обеспечивает:

- Снижение себестоимости ремонта, строительства.

- Повышенную адгезию.

- Водонепроницаемость и морозостойкость за счёт малой капиллярной пористости бетона.

- Высокую плотность и механическую прочность (до 70 МН/м2).

- Практическое отсутствие трещин и усадочных раковин.

- Ненужность опалубки.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ТОРКРЕТИРОВАНИЯ

Существуют два способа торкрет-бетонирования поверхности:

- «Сухой» способ.

- «Мокрый» способ.

Сухое нанесение бетона, кардинально отличается от мокрого, соответственно для реализации каждого метода используется разное оборудование.

«СУХОЙ» СПОСОБ

Используется, в основном, для больших по площади поверхностей.

Основное оборудование, задействованное для данного способа торкретирования, следующее:

- торкрет установка для сухого торкретирования

- источник сжатого воздуха

- источник воды

- шланги и фитинги (для подачи воздуха, воды и смеси)

- сопло- распылитель

При данном способе торкретирования сухая смесь засыпается в бункер торкрет агрегата, после чего сжатым воздухом от Компрессора подаётся через шланги в сопло. С другой стороны, по отдельному шлангу, в это сопло поступает вода в необходимой пропорции. Именно здесь и формируется смесь для ремонта бетона нужной консистенции и состава, откуда она (смесь) через Сопло набрызгивается по бетонируемой поверхности. Консистенция раствора в процессе работы регулируется.

Такой способ имеет ряд важных преимуществ:

- Легкость и маневренность использования оборудования достигается за счет мобильности установки, возможность работы в стесненных условиях

- Высокая скорость потока бетонной смеси (до 180 м/с) обеспечивает повышенную плотность и прочность материала, существенно улучшает адгезию, как с бетонируемой поверхностью, так и межслойную.

- За один проход можно нанести слой толщиной до 200 мм.

- Значительно снижается время, трудоемкость и финансовые затраты на очистку оборудования после применения – очистка сжатым воздухом.

- Высокая производительность оборудования, возможность в процессе работы неоднократно его включать и выключать.

Недостатки «сухого» способа:

- Увеличенный эффект «отскока» смеси от поверхности (до 20% - уходит в отход).

- Пыление на рабочем участке.

- Необходимость правильного смешения сухих компонентов и грамотной регулировки соотношения смеси и воды

- Затирку готовой поверхности можно производить только после схватывания торкретбетона.

«МОКРЫЙ» СПОСОБ

Данный способ эффективен при больших объёмах торкретирования, когда нужно максимально минимизировать расходы.

Состав оборудования для этого способа:

- Торкрет установка для мокрого торкретирования

- Воздушный Компрессор

- Система шлангов и фитингов.

- Сопло-распылитель.

В отличие от «сухого», при «мокром» способе в Сопло подаётся уже готовый по составу и консистенции рабочий раствор. Готовится эта смесь для ремонта бетона в Бетоносмесителе, и с помощью Компрессора приходит по нагнетательным шлангам к Соплу.

К главным преимуществам «мокрого» способа можно отнести:

- Минимальные отходы рабочего раствора.

- Малое загрязнение и запыление рабочей зоны – возможность применения в закрытых помещениях.

- Состав и консистенция рабочего раствора всегда однородны.

- Финишную затирку можно проводить сразу после нанесения раствора.

- Отходы рабочего раствора пригодны для использования в различных строительных целях.

У «мокрого» способа есть и недостатки:

- Отсутствие уплотнения смеси в процессе укладки

- Трудоемкость и затратность очистки оборудования после каждой рабочей смены.

- Невозможность временной остановки оборудования - опасность застывания раствора в шланге.

ТЕХНОЛОГИЯ

Чтобы торкретирование поверхности было качественным, необходимо тщательно следовать техпроцессу.

Весь процесс можно условно разделить на три этапа:

Подготовительный этап.

Первая часть – подготовка поверхностей:

- Очищают от грязи, старых покрытий, разрушенного бетона и т.п. Используют пескоструйный или гидроабразивный метод.

- Малые трещины и раковины, крупные дефекты заделывают ремонтным раствором.

- Устанавливают армирующую сетку (ячейка от 100 мм).

- В конце подготовки поверхности перед самым напылением производят её водяную очистку и смачивание.

Вторая часть – подготовка смеси:

- Основные компоненты – цемент (портландцемент) и заполнитель (песок, щебень, гравий и пр). В виде добавок вводят различные пластификаторы (типа фибры), ускорители твердения и прочее.

- Определяют соотношение цемента и песка исходя из условий эксплуатации объекта. Берут 1 часть цемента и 4 части песка, если воздействие только атмосферное, в противном случае (механическое и прочие воздействия) берут соотношение 1 к 3.

- Приготовление состава. Для «мокрого» способа не более, чем за 3 часа до нанесения.

Этап нанесения торкрет-бетона.

- Торкретирование проводят при температуре не ниже +5°С.

- Нанесение производят послойно.

- Контролируют:

- Водоцементное соотношение.

- Скорость вылета раствора из Сопла.

- Расстояние от Сопла до поверхности (нужно для снижения «эффекта отскока»).

- Угол между потоком бетонной смеси и поверхностью (должен быть 90 градусов для снижения отходов).

Завершающий этап.

Если температура окружающей среды не ниже +5 0С, то готовое покрытие увлажняют в течение недели. В противном случае увлажнение не проводят.

ПРИМЕРЫ РЕКОНСТРУКЦИИ (УСИЛЕНИЯ ЗДАНИЙ) Ж/Б КОНСТРУКЦИЙ «ДО» И «ПОСЛЕ»

Пример 1. Усиление стен и сводов старого жилого дома.

На Фото 1 Показано состояние внешних стен дома до применения технологии «Торкретирование поверхности». На Фото 2 – после.

Нанесение торкрет-бетона на армированные поверхности стен ветхого здания не только повышает их несущую способность, но одновременно является эффективной противопожарной защитой при условии применения огнеупорных смесей

Фото 1. Фото 2.

Пример 2. Усиление колонн и стен зданий и сооружений.

Реконструкция зданий предполагает обработку стен и колонн.

Для усиления колонн их «одевают» в каркас из угловой и полосовой стали. Поверх этого каркаса вяжут сетку из проволоки D = 5 мм. Далее наносят бетонный раствор.

На стенах, перед нанесением торкрет-бетона, также устанавливают металлический каркас из анкеров и сетки с направляющими. Все анкерные детали крепятся в отверстиях, высверленных по всей поверхности стены. Далее, к анкерам вяжутся направляющие и сетка.

Если стена укрепляется с двух сторон, то отверстия сверлятся насквозь. В этом случае к каждому анкеру крепится и внешний, и внутренний каркас.

На Фото 3 и 4 представлены колонны и стены до обработки, на Фото 5 и 6 – после.

Фото 3. Фото 4. Фото 5. Фото 6.

ВЫВОДЫ

Исходя из того, что реконструкция зданий, создание различных по форме и назначению ж/б конструкций, ремонт бетона с использованием такой технологии, как «Торкретирование поверхности», дает реальный экономический эффект, сегодня резко возросла потребность, как в торкрет-установках, так и в квалифицированных специалистах.

Именно в современных торкрет-установках всё оборудование, состав которого мы приводили выше, скомпоновано в одном конструктиве. Работать на них может лишь хорошо обученный специалист.

Поэтому, мы рекомендуем – работайте с профессионалами!

Добавлено: 25.12.2020 11:57:49

Отзывы и комментарии (0):Еще статьи в рубрике Современные технологии строительства и ремонта, тенденции развития индустрии строительства:

Добиться полного единения нового студенческого комплекса с природой и одновременно сделать здания современными и энергоэффективными помогли фасады, облицованные панелями из прессованного .

Железобетонные плиты образуют единую коробку в частном доме. Герметизирующий состав соединяет их и препятствует охлаждению помещения .

Вечного строительного материала в природе не существует. Продлить жизнь кирпичным стенам поможет реставрация. Проект составляют на основе анализа причин и состояния .

Вероятные ошибки и различного рода недочеты, при заливке основания строящегося объекта, могут стать основой для тех или иных дефектов. Какие-то дефекты .

Снос и демонтаж зданий, только на первый взгляд, простая работа. На самом деле, это сложный труд, требующий подготовки .

Создать теплый пол в квартире и избавиться от ударного шума можно с помощью утеплителя из минеральной ваты, которая является одновременно и .

Технология торкретирования при бетонировании

Сооружения со временем требуют капитального ремонта. Появление трещин, осыпание – первые признаки, что нужно провести ремонт и укрепить фундамент или здание. Решить проблему можно применив технологию, которая называется торкретирование бетона.

СодержаниеЧто это такое технология торкретирования бетона

Об этом можно узнать, детально изучив процесс. Работа проста в выполнении, но требует знаний и специального оборудования. Установкой под давлением сжатого воздуха в несколько слоев наносят бетонную смесь. Укрепление получается крепким.

Оборудование

Торкретирование бетона выполняется цемент-пушкой, работающей на основе сжатого воздуха. Состоит из бункера загрузки, барабана, механизма привода, рукавов для смеси и управляющего щита.

Для облегчения транспортировки агрегат оборудован колесами и дышлом. Рукава длиной 9-10 метров, по которым передается бетонный раствор, удобны для работы на значительном расстоянии от объекта.

Для регулирования подачи воды цемент-пушка снабжена вентилем. На щитке управления расположены краны, подающие воздух, и выключатели.

Раствор

При использовании технологии раствор должен получиться плотным, без сгустков. Его наносят на основание или каркасную сетку. Набрызг происходит со скоростью 160-170 м/с. В составе торкрет бетона смешивают:

- Цемент, как связующее вещество.

- Заполнитель – песок кварцевый с зерном 3-4 мм.

- Пластификатор, для большей эластичности.

- Воду.

При использовании методики торкрет бетона накладывают по слою в 1 см до нужной толщины. Смесь набрасывается на основание. Если используется набрызг, толщину слоев повышают до 2,5 см.

Дополнительная информация! Послойное нанесение бетона позволяет создать тонкое монолитное покрытие. Быстро и надежно сделать сложные по форме сооружения в виде чаш, выпуклостей, арок, вогнутых фигурных конструкций.

Для чего нужна обработка

Технология торкретирования используется для восстановления и усиления несущих конструкций. Улучшает герметизацию и изоляцию водных резервуаров. При строительстве туннелей, метро, укрепляет своды и стены сооружений.

На строящихся железобетонных конструкциях тонкие стены укрепляют торкретированием. Сборка объектов из отдельных элементов образует швы между ними. Заделывание торкрет бетоном стыков придает прочность.

Целесообразно его использование при сооружении шахт, укреплении фасадов зданий, перекрытий, пролетов. Технология придает сооружению высокую прочность. Торкрет бетон имеет небольшую пористость, поэтому в нем не образуются раковины, трещины. Он создает огнестойкое, тепло- и гидроизоляционное покрытие.

Плюсы и минусы технологии

Технология торкретирования имеет технические положительные и отрицательные стороны. Слой бетона всего в несколько сантиметров обеспечивает:

- прочность;

- плотность;

- морозоустойчивость;

- водонепроницаемость;

- хорошую адгезию;

- высокую производительность.

Цена на укрепление здания получается ниже, чем при ремонте с заменой негодных элементов.

Кроме положительных сторон, есть минусы технологии:

- потеря смеси до 20%;

- много пыли при работе;

- использование сухого способа образует грубое покрытие.

Что такое методы торкретирования при бетонировании

Для строительных работ используют 2 вида торкретирования – мокрый и сухой. Каждый из них применяется в конкретном случае.

Сухой метод

![]()

Способ сухой технологии появился в начале ХХ века. Метод упрощает работы по строительству и проводится по этапам. Подготавливается сухая смесь. Она подается к форсункам сжатым воздухом с большой скоростью, роторными насосами.

Состав смешивается с водой и под давлением выдувается на обрабатываемую поверхность. При ударе об основание происходит уплотнение бетона. Отдельный насос направляет добавки для ускорения затвердения.

Покрытие набрызг-бетон происходит поэтапно:

- несколько секунд идет бетонное молочко, смесь отлетает, образуется клеящее покрытие;

- на втором этапе пристают мелкие частицы наполнителя, смесь отходит;

- далее начинает прилипать крупный наполнитель, до тех пор, пока бетон не перестанет отлетать.

Длина шлангов позволяет работать этим методом на большом расстоянии, что очень удобно. За один подход наносится слой 10-15 см. Оборудование легко очищается продувом шлангов под давлением.

Справка! Материал, образовавшийся после отскока, нельзя использовать для пополнения раствора.

Бетонирование мокрым способом

![]()

Технология мокрого способа появилась значительно позже. Этот метод основан на подаче готового раствора. По специальным рукавам смесь идет непрерывным потоком под действием разреженного воздуха.

При применении мокрого способа, образуется покрытие однородного качества, снижается отскакивание раствора. Уменьшение пылевого выброса позволяет работать в помещении. После окончания работы, можно затереть бетон до нужного результата.

Недостатками технологии считаются маленькая скорость выброса раствора. Создается менее плотное покрытие. За один этап наносится слой не больше 3 см. При работе применяют короткие шланги, что привязывает оборудование к рабочему месту.

Совет! Заготовленную смесь используют в течение 3 часов. Позже она собирается комками и теряет свойства.

Сравнительная таблица свойств методов торкретирования № 1

Как сделать напыление самостоятельно

В последнее время спрос на торкретирование возрос. Чтобы сделать работу своими руками, нужно узнать о технологии применения. Для качественного напыления:

- подготавливается рабочее место;

- готовится раствор;

- проводится набрызг;

- очищается оборудование.

Соблюдение этапов торкретирования облегчит процесс, обеспечит хорошее покрытие торкрет штукатуркой, сократит потерю материала.

Очистка рабочей поверхности

Перед торкрет бетонированием, обрабатываемое основание зачищают от следов старой краски, масел, грязи. Хорошо с этой задачей справляется пескоструйный способ. Если поверхность армируют каркасом, с металла снимают ржавчину. Для повышения адгезивности, придают поверхности шершавость. Для окончательной очистки обдувают воздухом и промывают водой под напором.

Подготовка смеси или раствора

Бетонную смесь готовят в зависимости от цели торкретирования. Для механического метода, цемент и песок берут в пропорциях 1:3, для атмосферного – 1:4.

Правильное смешивание составляющих и использование раствора не позже, чем через 3 часа после приготовления, способствует получению качественного покрытия. Чтобы повысить свойства в него добавляют пластификаторы.

Внимание! Жидкие добавки вносят в раствор после разведения водой. Сухие порошки-добавки смешивают с песком и цементом сразу.

Напыление

Равномерность напыления бетона обеспечат установленные маяки. Раствор наносят по слоям толщиной от 0,6 до 0,8 см каждого из них. Бетонный раствор подается круговым движением. Горизонтальными полосками покрывают всю площадь поверхности, внимательно прорабатывая швы стыков.

При применении смесей без добавок второй слой наносят через 1,5-2 часа. Образовавшийся при работе отскок, убирается до затвердевания. Готовый торкрет бетон увлажняют через 24 часа в течение 7 дней, если температура воздуха превышает 6˚C. По окончании работ агрегат продувают или промывают водой.

Какие правила нужно соблюдать при проведении работ

Использование технологии подчинено правилам, которые нужно соблюдать, чтобы получить плотное покрытие:

- Следить за расстоянием от оборудования до обрабатываемого объекта.

- Правильное соотношение воды и цемента. При недостатке влаги образуются сгустки, излишек воды придаст раствору «плывучесть».

- Качество покрытия зависит от давления. При скорости 160-170 м/с оно должно быть 0,45-0,50 Мпа.

- Для уменьшения отскока раствор подают перпендикулярно к основанию.

- Добавленные пластификаторы повысят клейкость основания.

Для гладкости забетонированного объекта проводят последующую затирку металлическими мягкими терками.

Ремонт бетонных конструкций и восстановление защитного слоя

AlisaChe

Я имею ввиду не производство работ, оно в целом должно быть идентичным, хотя я не могу этого утверждать, возможно есть нюансы вследствие различных нормативных документов. Меня в большей степени интересовало применение специализированных материалов, применяемых в России. Объект находится в г.Калуга.Дмитррр

__________________

Объект - комплекс сооружений по очистке воды, включающий в себя два больших производственных здания и три совсем маленьких.

Восстанавливать защитный слой предполагается у плит покрытия в двух больших производственных зданиях. Это ребристые плиты. Восстанавливать торкрет-штукатурку и заделывать трещины - у бетонных резервуаров, находящихся в этих двух больших производственных зданиях. В этих резервуарах находится вода и вследствие наличия трещин имеются незначительные течи.

Инженер-конструктор. Российским смесям не доверял бы (если это важный объект)Ну вы это. :-) поосторожнее с такими высказываниями. Сначала поработайте с нормальными отечественными смесями.

в нашем НИИ разработаны очень приличные смеси для ремонта ж/б конструкций. После применения таких смесей проще развалить соседний бетон чем оторвать усиление.А вообще методика и нормативные требования у всех стран СНГ(да и других тоже) однотипные.

в Нормативных документах прописывают только требования к конструкциям(или к усилению) и методы их расчета, а как получена эта конструкция или каким образом сделано усиление - это на усмотрение проектировщика, который в зависимости от дефектов выбирает ремонтные составы и в зависимости от этого выбора определяется технология работ.Читайте также: