В цементном производстве и выплавке чугуна используют

Обновлено: 10.05.2024

Производство чугуна как идея для малого и среднего бизнеса

Чугун — это промежуточный продукт, получаемый при выплавке стали из железосодержащей руды. Фактически, чугун является сплавом железа с углеродом и другими элементами, обладающий многими полезными свойствами, и находящий широкое применение в машиностроении, строительстве и других сферах. По многим своим характеристикам чугун заметно отстаёт от стали, однако, являясь промежуточным продуктом выплавки, он намного дешевле стали, и при выплавке стали из железной руды расходуется около 85% чугуна, то есть, имеются постоянные излишки этого сплава.

Содержание в чугуне не мене 2.14% углерода делает чугун очень твердым, но снижает его пластичность и вязкость, повышая хрупкость. В основном чугун используется для производства бытовых товаров, таких как посуда, ванны, формы и т. д. Однако различные примеси могут улучшить характеристики чугуна, и делают его пригодным для других целей. Кремний значительно улучшает физико-механические свойства чугуна, и сплавы с высоким содержанием кремния используются для изготовления различных противовесов, опор, корпусов оборудования и станин.

наличие в сплаве примесей хрома, марганца, серы и фосфора делает чугун практически нечувствительным к температурным воздействиям и улучшает антикоррозионные свойства. Чугун режется гораздо легче стали, и благодаря своей структуре малочувствителен к поверхностным повреждениям. Чугун часто применяется в машиностроении при изготовлении деталей, которые в процессе эксплуатации не подвергаются ударным и растягивающим нагрузкам.

Промышленное производство чугуна в Российской Империи началось около трехсот лет назад, а расцвет его пришелся на советский период, когда СССР был первым в мире государством по выплавке чугуна. Этот результат был достигнут путём многих программ, направленных на увеличение ВВП, но практические цели достигались не всегда, так как львиная доля выплавляемого чугуна получалась из лома, приносимого добросовестными пионерами, тащившими всё, что плохо лежит. Сковородки, чугунки, кастрюли, сельхозинструмент, различные разрозненные детали приносились в пункты приёма, и, после переплавки, из них торжественно отливали те же самые сковородки и формы.

Сегодня Россия находится на третьем месте по производству чугуна в мире, однако речь идёт лишь о чугунном сырье. В основном на территории России производятся чушки - слитки из которых в последствие будут выплавляться детали. Производство же более сложных изделий находится на низком уровне, что обусловливает известную привлекательность выплавки чугуна для предпринимателей. Но даже производство тех же чушек требует высокой квалификации всех сотрудников производства, руководителей и исполнителей всех категорий. Также для открытия бизнеса в этой сфере требуются многочисленные справки, разрешения и лицензии. В этой статье мы объясним основные принципы выплавки чугуна, достоинства и недостатки чугунного производства для малого и среднего бизнеса.

Технология выплавки чугуна в доменной печи

Доменное производство направлено на выплавку чугуна и сталей из железорудного сырья, с удалением вредных и ненужных примесей. Механизм работы доменной печи относительно прост, и не менялся уже почти двести лет.

Домна - это вертикальная металлургическая плавильная печь шахтного вида, предназначенная для выплавки чугуна и ферросплавов из железной руды. Главнейшей особенностью печей такого типа является полная непрерывность плавильных процессов в печи и подачи к ней сырья. Доменная печь работает непрерывно на протяжении нескольких лет, после чего производится капитальный ремонт и очистка ёмкостей. Если производство не имеет достаточного количества ресурсов для обеспечения печи непрерывной работой в течение всей кампании работы - нет смысла даже запускать печь.

Конструкция доменной печи:

• Верхняя цилиндрическая часть - колошник (используется для загрузки и распределения шихты в печи. Шихта - подготовленное сырье для выплавки чугуна)

• наибольшая по высоте расширяющаяся коническая часть - шахта (в ней происходит нагрев сырья)

• наибольшая по ширине цилиндрическая часть - распар (в нём происходит процесс размягчения и плавления железа)

• суживающаяся коническая часть - заплечники (в них производится восстановительный газ)

• цилиндрическая часть - горн (в нём происходит накопление жидкого чугуна и шлака) В верхней его части находятся фурмы - отверстия для подачи дутья (сжатого нагретого воздуха, обогащенного кислородом и углеводородным топливом)

Чугун и шлак поступают из печи через чугунную летку, и разделяются вне печи, в желобе с помощью разделительной плиты. Процесс выплавки в доменной печи происходит благодаря высокой температуре, достигаемой нагнетанием дутья, которое, вступая в реакцию с углеродом в сырье, повышает температуру в верхней части печи до 2000 градусов. Жидкое сырье, освобожденное от углерода, скапливается в наплечниках, и обогащается там полезными примесями, образуя чугун. Чугун стекает в горн, а над слоем чугуна образуется слой шлака. далее чугун и шлак выводятся из печи через чугунную летку, и отделяются друг от друга снаружи печи, в желобе. Далее чугун поступает в дальнейшую выплавку, а шлак выбрасывается в специально отведенные для этого места.

Этим способом можно получить несколько видов чугуна: белый, серый, ковкий, высокопрочный и половинчатый. Эти виды определяются формой графита и количеством цементита в готовом чугуне. Как было сказано раннее, работа печи не останавливается до момента проведения капитального ремонта, и объемы потребляемого ею сырья поистине огромны. Печь может достигать массы свыше 35000 тонн и объема свыше 5000 кубометров. Работа печи обеспечивается множеством вспомогательных сооружений, коммуникаций и обслуживающего персонала. Общие затраты на работу доменной печи в течение одного цикла и последующий капитальный ремонт достигают 5 и более миллиардов рублей. Это подразумевает, что для организации малого и среднего бизнеса доменная технология выплавки чугуна полностью непригодна, ввиду своей дороговизны.

Технология переплавки чугуна в вагранке

Основное отличие вагранки от доменной печи состоит в том, что в вагранке не происходит никаких химических реакций, изменяющих состав чугуна. Из этого следует, что вагранка загружается не железнорудным сырьем, а чугунным ломом либо чушками. Также вагранки отличаются простотой конструкции, сравнительно малыми размерами, простотой в обслуживании и дешевизной. Самое главное - вагранку, при необходимости, можно остановить на обслуживание и ремонт, либо ввиду отсутствия сырья, не неся при этом серьезных убытков. Вышеуказанные факты делают технологию выплавки чугуна в вагранке весьма привлекательной для субъектов малого и среднего бизнеса.

Вагранка состоит из таких основных частей:

• металлического кожуха, сделанного из стальных листов и выложенного изнутри жаропрочным кирпичом

• подовой плиты, которая опирается на четыре колонны и служит основанием для кожуха. Ремонт и удаление остатков чугуна производится через отверстие в плите, закрытое заслонкой

• завалочное окно служит для подачи сырья и топлива

• часть кожуха от подовой плиты до завалочного окна называется шахтой

• часть кожуха от завалочного окна вверх называется трубой

• нижняя часть шахты - гор с фурмами для подачи воздуха, и летками для чугуна и шлака

• часть горна в районе фурм называется плавильным поясом

Переплавка происходит так: в шахту, через завалочное окно подается топливо, сырье и присадки, затем, в результате сгорания кокса, сырье плавится и разделяется на чугун и шлак, которые выходят через соответствующие летки. Получаемый при сгорании топлива газ поднимается к трубе, попутно нагревая подаваемую шихту. Для облегчения процессов, связанных с заливкой крупных форм, вагранки имеют второй горн - копильник, в котором накапливается чугун, вышедший из летки. Такая печь работает непрерывно в течение примерно двадцати часов, после чего останавливается, очищается от остатков чугуна и ремонтируется. В зависимости от размеров и конфигурации печи выход чугуна может составить до 25т в час

Стартовый капитал, требуемый для запуска вагранки

Как пример, мы возьмем вагранку с производительностью 0.2 - 0.3 т/ч. Такая печь будет потреблять 2 кВт/ч электроэнергии, и будет производить в месяц примерно 22 плавки, с выходом готового чугуна по 5400 кг за плавку. В месяц объем выплавленного чугуна составит 118т. Стоимость такой печи вместе с обучением сотрудников, доставкой и монтажом оборудования, арендой помещения, закупкой инструментов и т .д. составит 3300000 рублей. В среднем, по текущим расценкам на сырье, на 118 тонн чугуна мы израсходуем сырья на сумму более 1112000 рублей. Выплаты сотрудникам, расходы на электроэнергию и прочее составят не менее 430 тысяч рублей. Суммарные расходы на производство в месяц составят 1542000 рублей.

При нынешней цене на литейный чугун 25т.р. за тонну, мы получим доход за месяц в 2950000 рублей. За вычетом расходов чистая прибыль составит более 1400000 рублей. Таким образом, производство окупится менее чем за четыре месяца работы. Данные выкладки производились из расчета на производство литьевого чугуна. При отливе готовых изделий, даже низкого уровня сложности, стоимость продукции возрастает минимум в 2.5 раза.

Итоги

Переплавка и отлив чугуна является взрыво- и пожароопасным производством, и влечет за собой значительные выбросы вредных веществ в окружающую среду. В связи с этим, на территории РФ такое производство требует получения массы разрешений, прохождения комиссий, проверок, заполнения документов и получения лицензий. Также следует отметить огромную роль, которую играет персонал в этом опасном производстве.

Каждое действие обслуживающего персонала печи должно быть выверено, каждый сотрудник должен досконально знать все процессы, происходящие на его участке, и относиться к работе добросовестно. Для привлечения таких кадров им нужно будет обеспечить стабильную и высокую заработную плату. Но, все описанные сложности не уменьшают высокий уровень рентабельности данного производства, и тенденции к росту объемов потребления продукции. Грамотное руководство и поиск новых выгодных заказов помогут вам обеспечить стабильную прибыль и, в дальнейшем, расширить производство.

Подписывайтесь на наш канал бизнес идей! Лайкайте. Оставайтесь с нами!

Производство чугуна: сырье для производства чугуна

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы в виде специально подготовленной смеси (шихты). При доменной плавке могут использоваться также отходы производства, содержащие Fe, Mn, CaO, MgO. К ним относят колошниковую пыль, окалину, сварочный и мартеновский шлаки.

Железные руды

Железные руды представляют собой горные породы, из которых при данном уровне развития техники, экономически целесообразно извлекать железо. Верхняя зона земной коры мощностью около 16 км содержит в среднем 4,9% Fe, входящего в состав более 350 минералов горных пород. Такие широко распространенные горные породы как гранит, базальт содержат 3 – 9% Fe. Однако, в настоящее время столь бедные железом породы, пока не используются. Железо в земной коре в чистом виде не встречается, а находится обычно в соединениях с кислородом, так как обладает сравнительно большим сродством к кислороду.

В природе в большинстве случаев, железо встречается в виде:

- магнитной окиси железа Fe3 О4 (магнитный железняк или магнетит);

- безводной окиси железа Fe2 O3 (красный железняк или гематит);

- водной окиси железа Fe2 O3 ⋅ nH2 O (бурый железняк или гетит);

- соединения железа с двуокисью углерода FeСO3 .

Магнитная окись железа

Магнитная окись железа в рудах представлена минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком. Магнетит можно рассматривать как закись-окись железа FeO ⋅ Fe2 О3. Под действием влаги и кислорода атмосферы закись железа в молекуле FeO ⋅ Fe2 О3 реагирует с кислородом воздуха, переходя в безводную окись железа Fe2 О3.

Образовавшийся минерал по составу является гематитом, но отличается кристаллической решеткой и называется мартитом. Поэтому магнетит в природных условиях всегда окислен. Для характеристики окисленности магнетита принято пользоваться отношением Feобщ / FeFeO . В чистом магнетите это отношение равно 3,0. Обычно к магнитным железнякам относят руды, в которых это отношение меньше 3,5. При отношении равном 3,5 – 7,0, руды относят к полумартитам, а при отношении, большим 7 – к мартитам.

Магнитный железняк встречается обычно в виде крепких кусковых руд. Он содержит: 55 – 60 % Fe, 0,02 – 2,5 % S, 0,02 – 0,7 % Р и обычно кислую пустую породу (SiO2 , Al2 О3). Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки можно обогащать электро-магнитным способом.

Безводная окись железа

Безводная окись железа в рудах представлена минералом гематитом. Руду, содержащую в основном гематит называют красным железняком, являющимся продуктом выветривания магнитных железняков или в значительной степени окисленным магнетитом. Руды бывают кусковатые, иногда пылевидные. В плотных породах цвет гематита меняется от стального до стально-черного. Для пылевидных руд характерен красный цвет. Красный железняк содержит 50 – 60% Fe, и обычно в таких рудах содержится мало серы и фосфора. Пустая порода таких руд обычно состоит из SiO2 и Al2 O3.

Водная окись железа

Водная окись железа представлена в рудах обычно минералами лимонитом или гетитом. Руды, содержащие эти минералы называются бурыми железняками (общая формула Fe2 O3 ⋅ nH2 O). Бурый железняк образуется при окислении железных руд других типов. Он наиболее распространен в земной коре, но используется сравнительно в небольшом количестве, так как трудно поддается обогащению. В добываемых рудах обычно содержится 25 – 50% Fe и повышенное количество фосфора (0,5 – 1,5% Р). Состав руды бывает разнообразен не только в различных, но и в пределах одного месторождения.

Бурые железняки, наиболее легко восстанавливаемые руды, благодаря малой плотности и большой пористости. В большинстве случаев руды загрязнены вредными примесями – фосфором, серой, мышьяком. Пустая порода глинистая, иногда кремнисто-глинистая.

Карбонат железа

Карбонат железа представлен в руде минералом сидеритом или углекислым железом FeCO3 , и руды, содержащие в основном сидерит, называются шпатовыми железняками. В рудах содержится 30 – 40% Fe. Часто сидериты содержат серу.

Кроме указанных соединений железа, в рудах присутствуют различные соединения пустой породы и примеси, которые в зависимости от вида плавки могут быть полезными и вредными.

Полезные примеси

Полезными примесями являются марганец, никель, хром, ванадий.

Марганец улучшает механические свойства чугуна и стали, способствует удалению серы при десульфурации жидкого металла. Никель и хром повышают коррозионную стойкость стали. Благоприятное воздействие на качество стали оказывают ванадий и титан.

Вредные примеси

Вредными примесями являются сера, фосфор, мышьяк, цинк, свинец, медь. Сера придает металлу красноломкость, снижая его механические свойства. Фосфор вызывает в металле хладноломкость, ухудшая свойства металла при низких температурах. Мышьяк понижает свариваемость металла, ухудшает механические свойства. Кроме того, является сильным ядом и присутствие его недопустимо в металлоизделиях, применяемых в пищевой промышленности (емкости для варки пищи, консервные банки). Цинк и свинец не растворяются в чугуне, поэтому они не могут влиять на его качество. Однако, цинк при плавке возгоняется и пары его, проникая в швы кладки, приводят к увеличению ее объема и разрушению кожуха печи. Свинец также способствует разрушению футеровки печи. Медь понижает свариваемость металла и придает ему красноломкость.

Однако, в некоторых случаях, фосфор и медь могут являться полезными примесями. Например, при выплавке некоторых марок стали.

Пустая порода руд преимущественно состоит из SiO2 , Al2O3, СаО и MgО, которые находятся в виде различных соединений. Для доменной плавки желательно, чтобы отношение (СаО + MgО) / (SiO2 + Al2O3) ≈ 1. В этом случае снижается или отпадает совсем потребность во флюсе, увеличивается подвижность доменных шлаков. В природе такие руды встречаются очень редко и называются самоплавкими.

От руды до чугуна

Источником железа для производства стали служит железная руда – то есть такой железосодержащий природный материал, из которого извлекать железо экономически целесообразно.

При этом столь широкое использование стали, которое мы наблюдаем в наши дни, обусловлено, в первую очередь, тем, что железо является одним из наиболее распространённых в земной коре элементов.

Однако железо находится в природе, преимущественно, в виде оксидов, реже – сульфидов. Соответственно, для получения железа в чистом виде (или в виде стали – сплава железа с углеродом) необходимо провести химическую реакцию восстановления. При этом единственным восстановителем, который целесообразно использовать для этой цели в условиях нашей планеты, является углерод.

Связано это с тем, что только углерод, благодаря тому, что растения (преимущественно деревья), используя энергию солнца, концентрируют его в процессе построения собственных «тел». При этом углерод, окисляясь в процессе горения, не только восстанавливает железо из его соединений, но и обеспечивает необходимую температуру для интенсивного протекания этого процесса (поскольку реакции восстановления железа эндотермичны и требуют затрат тепла).

На протяжении нескольких тысячелетий для производства железа из руд люди использовали собственно древесину, которую обугливали при недостатке воздуха, получая древесный уголь. При обугливании протекают эндотермические процессы удаления влаги и разложения и удаления сложных органических соединений, в результате чего использование древесного угля вместо дров позволяло достичь более высоких температур.

Для восстановления железа из руд использовался небольшой шахтный (то есть в виде сложенного из камней, глины и прочих огнеупорных материалов цилиндра) агрегат, называемый «сыродутный горн». В него слоями загружали руду и древесный уголь, а снизу подавали через трубки-фурмы необходимый для горения воздух. Поскольку температура в горне была недостаточно высока для расплавления полученного железа, оно скапливалось в нижней части в виде крицы – своего рода «железной губки», пропитанной шлаком – расплавом оксидов, которые не восстанавливались (в основном кремния и железа, а также некоторых других). В дальнейшем крицу проковывали, получая железный брусок, из которого с помощью кузнечной ковки изготавливали необходимые предметы.

Конструкции горнов у различных народов были различны, но принцип действия оставался неизменным. Такой способ применялся несколько тысяч лет, пока в XV веке в Европе не возросла потребность в металле. Для удовлетворения этой потребности размеры горнов стали увеличивать, а для подачи воздуха начали применять мощные мехи, приводимые в движение водяным колесом.

При этом температура возросла настолько, что железо стало насыщаться углеродом и плавиться: результатом плавки стала уже не железная крица, почти не содержащая углерода, а жидкий чугун – сплав железа с достаточно высоким содержанием этого элемента. Сам же сыродутный горн, увеличиваясь в размерах, постепенно превратился в доменную печь, которая и по сей день остаётся основным агрегатом для восстановления железа из руд. Отметим, что в Китае к использованию чугуна перешли ещё раньше, однако таких последствий, как в Европе, это не имело.

Таким образом, использование доменных печей обеспечило требуемую производительность, однако хрупкий чугун далеко не во всех сферах мог заменить ковкое железо. По этой причине там, где хрупкость не играла существенной роли, использовали чугун, а часть чугуна подвергали обезуглероживанию («фришеванию», т.е. «очитке»), в ходе которого получалось железо.

Для этого чугунный слиток помещали в открытый горн, заполненный горящим древесным углём, в нижнюю часть которого через фурмы подавали воздух. Чугун плавился и каплями стекал по углю в нижнюю часть горна. При этом он контактировал с потоком воздуха, в результате чего углерод окислялся и удалялся из металла. В результате в нижней части горна формировалась железная крица, которую далее обрабатывали обычным способом.

К началу XVIII века производительность доменных печей увеличилась настолько, что в отдельных странах, в первую очередь в Великобритании остро встала проблема нехватки древесины. На помощь пришли всё те же растения, только произраставшие миллионы лет назад и дошедшие до нас в виде каменного угля.

Однако проблема заключалась в том, что уголь содержит значительное количество серы, которая, попадая в металл, приводит к тому, что он трескается при ковке («красноломкость»). Тем не менее, долгие годы неудачных экспериментов увенчались успехом и в XVIII веке стало возможным выплавлять и фришевать чугун с помощью каменного угля.

Для использования в доменной печи каменный уголь, как в своё время древесину, подвергали нагреву без доступа воздуха, в результате чего из него удалялись сложные органические летучие вещества, а сам уголь превращался в достаточно прочный пористый материал – кокс. Железо же с помощью угля стали получать из чугуна в печах особой конструкции, получивших название пудлинговых.

Однако в середине XIX века значительно развившаяся европейская промышленность предъявила новые требования к свойствам используемых материалов, которым железо и чугун уже не удовлетворяли – чугун был слишком хрупким, а железо слишком мягким. Отметим, что в это время умели получать и жидкую сталь путём переплавки небольших кусочков стали в тиглях, однако производительность этого способа была очень низкой.

Для решения этой проблемы в середине XIX века англичанин Генри Бессемер разработал конструкцию бессемеровского конвертера, в котором, путём продувки жидкого чугуна воздухом стало возможно получить в значительных количествах сталь в жидком виде – литую сталь. Немного позднее англичанин Сидни Томас усовершенствовал конвертер Бессемера, в результате чего стало возможным выплавлять качественную сталь из чугуна с высоким содержанием фосфора (фосфор, как и сера – главные вредные примеси в стали).

Почти одновременно с Бессемером немцы Вильгельм (Уильям) и Фридрих Сименсы разработали печь особой конструкции, а французы, отец и сын Мартены – способ выплавки в ней литой стали из чугуна и металлолома. Последнее было особенно важно, поскольку человечество накопило к тому времени значительное количество лома, способы переработки которого были несовершенны.

До середины XX века бессемеровский и томасовский конвертера (в меньшей степени) и мартеновская печь (в большей степени) были основными агрегатами для выплавки рядовой стали из чугуна. Для выплавки же стали повышенного качества продолжали использовать тигельный способ, который на рубеже XIX и XX веков был вытеснен способом выплавки стали в электропечах (в основном – дуговых), которые также стали использоваться для производства стали повышенного качества.

Однако с развитием техники получения чистых газов в промышленных масштабах получил распространение кислородный конвертер, в котором чугун продувался не воздухом, как в конвертерах Бессемера и Томаса, а чистым кислородом. Всю вторую половину XX века этот способ вытеснял своих предшественников из металлургической практики, а в настоящее время он является главным способом получения стали из доменного чугуна.

Вторым по важности способом в настоящее время является производство стали в электропечах, которые только из агрегатов для получения стали повышенного качества стали также важными агрегатами для переплава металлического лома. Дело в том, что в конвертере можно использовать до 25 % лома, в то время как электропечь может работать полностью на ломе.

Помимо чугуна и лома электропечь может переплавлять металлизованное сырьё (DRI – железо прямого восстановления и HBI – горячебрикетированное железо) – практически чистое железо, полученное в агрегатах различной конструкции путём восстановления железорудных материалом восстановительным газом (СО и Н2).

Перейдём теперь непосредственно к технологии производства чугуна и стали. Если на протяжении всей истории человечества, до начала XX века, добытая железная руда подвергалась минимальной обработке – отмывалась от загрязнений, дробилась, сортировалась по крупности, то сейчас путь её от карьера до доменной печи весьма длителен.

Связано это с исчерпанием запасов руд с высоким содержанием железа (50-60 %) – так называемых богатых руд. Современные руды в своей массе бедные, содержащие порядка 20-30 % железа, что делает их переработку в доменной печи невыгодной из-за очень высокого расхода топлива и малого выхода чугуна, а зачастую и технологически невозможной.

Для решения этой проблемы на рубеже XIX и XX веков стали применять различные способы обогащения руд, благодаря которым от них отделяется не содержащая железа пустая порода, а содержание железа в полученном продукте возрастает, в среднем, до 60 %.

Однако, поскольку для отделения пустой породы руду необходимо подвергнуть дроблению до пудрообразного состояния, использование продукта обогащения – железорудного концентрата, в доменной печи невозможно. Проблема заключается в том, что для эффективной доменной плавки необходимо, чтобы загружаемые в печь материалы (шихта) имели оптимальную крупность (25-40 мм) для обеспечения прохода через них большого количества газов, образующихся в нижней части печи при горении кокса

Железорудные концентраты, производимые в настоящее время при обогащении руд, представлены частицами 0,1 мм и меньше. Такие мелкие рудные материалы непригодны для непосредственного использования в доменной плавке. Столб шихты высотой 20 м, сложенный из частиц такой крупности, практически непроницаем для газа. А если подобные пылевидные частицы и попадают в печь, то уже при скорости 0,5 м/с выносятся из неё восходящим потоком газа.

В настоящее время существуют три основных способа окускования железорудных материалов: агломерация, производство окатышей (окомкование) и брикетирование. Каждый из них обладает своими преимуществами и недостатками, которые обуславливают их применение в конкретных производственных условиях.

Брикетирование, то есть окускование мелкодисперсных материалов посредством их прессования (обычно с добавкой связующего) исторически было первым способом окускования, однако позднее было вытеснено агломерацией и окомкованием. В настоящее время брикетирование вновь начинает использоваться на металлургических предприятиях, преимущественно для окускования пылевидных железосодержащих отходов. Однако, зачастую, из-за неудовлетворительной брикетируемости материалов используются различные связующие (как правило, цемент), что приводит к снижению технико-экономических показателей доменной плавки. Кроме того, при брикетировании отходов требуется использование усреднительного оборудования для обеспечения стабильности химсостава и свойств продукта. По этим причинам брикетирование используется лишь эпизодически на отдельных предприятиях.

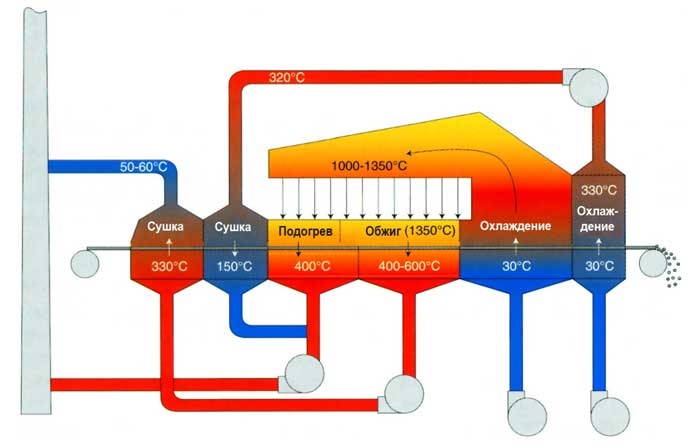

Окомкование производят непосредственно на горно-обогатительном комбинате (ГОК), где руда подвергается обогащению. При этом железорудный концентрат увлажняют и смешивают со связующим – бентонитовой глиной. Затем полученную массу помещают в барабанный или чашевый окомкователь, где в ходе вращения формируются достаточно прочные шарики – окатыши. Получившиеся сырые окатыши помещают на движущуюся ленту обжиговой машины (схожей по конструкции с рассматриваемой далее агломерационной машиной), где по ходу движения они продуваются раскалёнными продуктами сгорания природного газа. При этом мельчайшие частички концентрата оплавляются и спекаются между собой, в результате чего получается прочный кусковой материал.

Таким образом, на металлургическое предприятие окатыши прибывают уже в готовом виде по железной дороге или по воде, если комбинат расположен близ реки или моря, что позволяет избежать перевозок пылевидного концентрата с неизбежными его потерями от выдувания, вытекания и при перегрузках. Однако в их производстве используется только пылевидный железорудный концентрат, что не позволяет использовать более крупнофракционные материалы, в том числе железосодержащие отходы.

Агломерат же, ввиду его склонности к разрушению при перевозке, напротив, производят непосредственно на металлургических комбинатах. Сырьём для них служит также железорудный концентрат, который поступает на предприятие с ГОКа обычно по железной дороге. Агломерация является на сегодняшний день наиболее массовым способом окускования.

Аглофабрики, как правило, располагаются на территории металлургического комбината или на небольшом расстоянии от него и тесно интегрированы в его структуру. Это связано не только с невозможностью осуществлять транспортировку агломерата на дальние расстояния, но и с возможностью использования в качестве добавок в аглошихту широкого спектра железосодержащих отходов других производств. Однако процесс агломерации является одним из наиболее экологически неблагополучных (в первую очередь по выбросам оксидов серы, углерода, а также пыли).

Агломерация как способ окускования был открыт случайно в 1887 г. английскими исследователями Ф. Геберлейном и Т. Хатингтоном в ходе опытов по десульфурирующему (обессеривающему) обжигу руд цветных металлов на колосниковой решётке.

В ходе исследований выяснилось, что при обжиге руд с высоким содержанием серы выделялось так много тепла и температура поднималась до такого уровня, что происходило приплавление обожженных кусков руды друг к другу. После окончания процесса слой руды превращался в закристаллизовавшуюся пористую массу – спёк. Куски раздробленного спёка, которые назвали агломератом, оказались вполне пригодными по своим физико-химическим свойствам для плавки в печи шахтного типа, к которым относится и доменная печь.

Сравнительная простота технологии и высокая тепловая эффективность слоевого окислительного обжига сульфидных руд привлекли внимание специалистов чёрной металлургии. Появилась идея разработать термический способ окускования железорудных материалов на базе подобной технологии. Отсутствие в железных рудах серы как источника тепла предполагалось компенсировать добавкой к руде мелких частиц топлива – угля или кокса.

Железорудный агломерат по такой технологии в лаборатории впервые был получен в Германии в 1902-1905 гг. Некоторое время для производства агломерата использовались чашевые установки (Геберлейна, Гриневальта, AIB), а также, в 20-30 гг. XX столетия, трубчатые вращающиеся печи (Полизиуса).

Поскольку каждая из упомянутых агломерационных установок обладала теми или иными существенными недостатками (один из самых серьезных – низкая производительность), ни чаши, ни трубчатые печи не получили широкого распространения в металлургии. Прорыв в области окускования руд был сделан двумя американскими инженерами А. Дуайтом и Р. Ллойдом, которые в 1906 г. разработали конструкцию, а в 1911 г. ввели в эксплуатацию первую конвейерную агломерационную машину непрерывного действия.

Процесс спекания руд шел по тому же принципу, что и в котлах Геберлейна или в чашах – тепло, необходимое для оплавления рудных зёрен, выделялось при сжигании частичек твёрдого топлива в слое железорудного концентрата или мелкой руды (аглоруды). Для горения через слой материалов (шихты) просасывался воздух, а для обеспечения прохода воздуха через слой шихты, она размещалась на колосниковой решётке. Успех в быстром и широком распространении агломерации как главного способа окускования железорудных материалов был предопределен очень удачной конструкцией агломерационой машины, обеспечивающей непрерывность процесса.

Конвейерная агломерационная машина (рис. ) состоит из следующих основных частей: спекательных тележек – паллет (днище которых представляет колосниковую решетку с зазорами 5-6 мм), перемещающихся по направляющим – стальным рельсам; вакуум-камер (обеспечивающих разряжение под колосниками паллет для просасывания воздуха); привода (состоящего из большого зубчатого колеса диаметром 4-6 м, приводимого во вращение электродвигателем).

Работает машина следующим образом. Медленно вращающееся колесо в головной части машины захватывает зубцами подкатившуюся внизу тележку и поднимает её на верхнюю ветвь направляющих, где она прижимается к предыдущей, толкает её и через неё – все остальные паллеты, находящиеся на рабочей ветви машины. При этом последняя тележка в хвостовой части машины переходит на круговой участок направляющих и далее – на «холостую» ветвь машины, имеющую небольшой уклон к головной её части.

Тележка подхватывается зубчатым колесом, поднимается вверх, и цикл повторяется. При подходе к загрузочному устройству паллета заполняется шихтой и проходит под зажигательным горном, где осуществляется воспламенение топлива шихты в поверхностном слое. В течение времени, пока тележка находится на рабочей ветви машины, через слой шихты непрерывно просасывается воздух (под действием разрежения в вакуум-камерах, который создает эксгаустер).

Скорость движения паллет подбирается такой, чтобы за время перемещения тележки от зажигательного горна до последней вакуум-камеры зона горения – формирования агломерата – прошла сверху вниз весь слой (толщиной 200-400 мм). При опрокидывании паллеты в конце машины происходит её освобождение от образовавшегося пористого агломерационного спёка, который затем охлаждается и подвергается дроблению с последующим разделением по крупности.

Кроме железорудного концентрата и топлива в состав агломерационной шихты входит молотый известняк. Он является источником оксида кальция, который необходим для того, чтобы, взаимодействуя с тугоплавким оксидом кремния, который находится в пустой породе концентрата, перевести последний в состав легкоплавких соединений, которые затем формируют в доменной печи шлак.

Второй задачей оксида кальция является связывание серы, которая, как уже говорилось, существенно ухудшает качество металла. При использовании же оксида кальция, значительное количество серы удаляется из печи со шлаком и не попадает в металл. Известняк можно добавлять и непосредственно в доменную печь, однако в этом случае источником тепла на его нагрев и осуществление реакций разложения карбонатов и гидратов, а также образования легкоплавких соединений, будет служить дорогостоящий кокс. В то же время в процессе агломерации для тех же целей используется более дешёвая коксовая мелочь – фактически отход производства кокса.

Вторым компонентом доменной шихты, помимо железорудных материалов – агломерата и окатышей, является кокс. Помимо того, что он является топливом и восстановителем, чрезвычайно высока его роль для протекания доменного процесса– поскольку он занимает большую часть объёма доменной печи и остаётся при этом твёрдым (в то время как агломерат и окатыши плавятся), именно кокс обеспечивает прохождение газов по высоте доменной печи, что определяет как производительность агрегата, так и эффективность восстановления железа из оксидов.

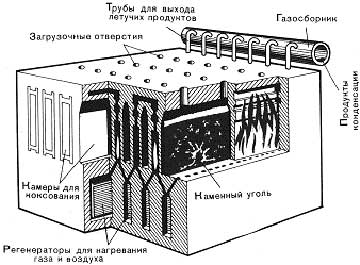

Как уже говорилось, кокс представляет собой продукт нагрева каменного угля без доступа воздуха. Этот процесс происходит в узких вертикальных камерах коксования, объединённых в батареи по нескольку десятков камер (рис.), между которыми располагаются простенки, в которых сжигается газообразное топливо. Таким образом, камеры чередуются с простенками, один простенок греет две соседние камеры, а одна камера обогревается двумя простенками.

Каждая коксовая печь снабжена двумя герметичными дверями по торцам. В своде печи имеются три отверстия для загрузки шихты из трех бункеров загрузочного вагона. Под печью располагаются кирпичные регенераторы.

Нагрев угольной шихты в печи происходит только посредством теплопроводности от двух её стен. Температура сгорания газов в простенках составляет 1350-1400 °С, коксуемый уголь постепенно прогревается до 1100 °С. Выделяющиеся из шихты газы немедленно отводятся из печи через специальные отверстия. «Грязный» коксовый газ через газосборник и газоотводы направляется в химические цехи. Процесс коксования занимает 17-25 часов.

С машинной стороны печь обслуживается перемещающимся по рельсовому пути коксовыталкивателем. С помощью штанги эта машина выталкивает коксовый пирог из печи в тушильный вагон. Предварительно с коксовой стороны двересъёмная машина снимает дверь. После тушения кокса (водой или инертным газом – азотом) он выгружается на наклонную рампу и конвейером направляется на коксосортировку.

Общий вид коксовой батареи:

1 – приёмный бункер для сырого каменного угля; 2 – отделение для дробления и смешения угля; 3 – распределительная башня; 4 – погрузочная тележка; 5 – камера коксования; 6 – кокс; 7 – коксовыталкиватель; 8 – тушильный вагон; 9 – тушильная башня; 10 – платформа для выгрузки охлаждённого кокса (рампа); 11 – отвод коксового газа

Как правило, кокс сортируется на классы: 0-10, 10-25, 25-40 и крупнее 40 мм. Появление доменных печей большой мощности потребовало дополнительного разделения доменного кокса на два класса: крупнее 60 и 40-60 мм. В практике коксохимического производства сложились следующие виды доменного кокса, различающиеся по крупности и месту отбора. Кокс, выдаваемый из камеры коксования, называется валовым. Кокс, прошедший сортировку по крупности, размером более 25 мм, называется металлургическим или доменным. Кокс, переданный в доменный цех и прошедший там обязательную сортировку по крупности, называется скиповым. Средний выход металлургического кокса (>25 мм) из валового составляет 93-94 %.

Помимо описанных выше коксовых батарей кокс также производят в горизонтальных камерах со сводом, а сжигание топлива (коксового газа, выделяющегося из угля при коксовании) происходит не в простенках, а непосредственно внутри камеры. Однако такой способ распространён в существенно меньшей степени и на отечественных предприятиях в настоящее время не применяется.

В цементном производстве и выплавке чугуна используют

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Читайте также: