Усадка поликарбоната при литье

Обновлено: 13.05.2024

Дефект при литье поликарбоната

Здравствуйте, Игорь Анатольевич!

Нужна Ваша консультация по следующему дефекту — матовые пятна в зоне литниковых каналов на глянцевой поверхности детали.

Деталь — рамка для прибора.

Материал — Carbomix-20UV.

Пресс-форма — холодноканальная, одноместная, с закладными элементами для детали (4 втулки), без термостатирования.

Дефект проявляется с начала литья партии, и изменением режимов литья практически не убирается. Расположен напротив всех четырех мест подвода литниковых каналов. Минимизировали его только при низкой скорости впрыска, но пятна всё равно видно.

Фотографии.jpg 227.74 Кб, файл не был скачан.

You don't have the permssions to download the attachments of this post.

Захарова Лидия пишет:матовые пятна в зоне литниковых каналов на глянцевой поверхности детали.

Деталь — рамка для прибора.

Материал — Carbomix-20UV.

Пресс-форма — холодноканальная, одноместная, с закладными элементами для детали (4 втулки), без термостатирования.

Дефект проявляется с начала литья партии, и изменением режимов литья практически не убирается. Расположен напротив всех четырех мест подвода литниковых каналов. Минимизировали его только при низкой скорости впрыска, но пятна всё равно видно.

Добрый день, Лидия! Это - типичный дефект для поликарбоната. На эту тему у нас есть две статьи: первая, вторая

Поликарбонат: ПРОДОЛЖЕНИЕ. Усадка.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Обещал еще на прошлой неделе сделать видео в продолжении темы поликарбоната, но не сделал- каюсь! Затянуло мероприятие по робототехнике в Перми вот и…

Но я исправляюсь и вот он полный обзор в нескольких частях. Первая часть не очень большая, но именно вопрос усадки поликарбоната был самым горячим.

Для начала моя посылка. Пластик получил еще на той неделе, но забрал только вчера. Фирменная упаковка PrintProdukt, прочный полиэтиленовый пакет и маленький пакетик силикагеля.

Все аккуратно, качественно и главное вовремя, что не может не радовать. Даже небольшие посылки доставляются в срок. Одна катушка мне обошлась в 1650 рублей за 0,5 кг – это если вдруг кому интересно.

А теперь непосредственно к первому тесту.

Усадка – это проблема многих пластиков. Для поликарбоната она очень актуальна, так как изделия из него в основном не простые и требующие точности.

Параметры принтера и печати.

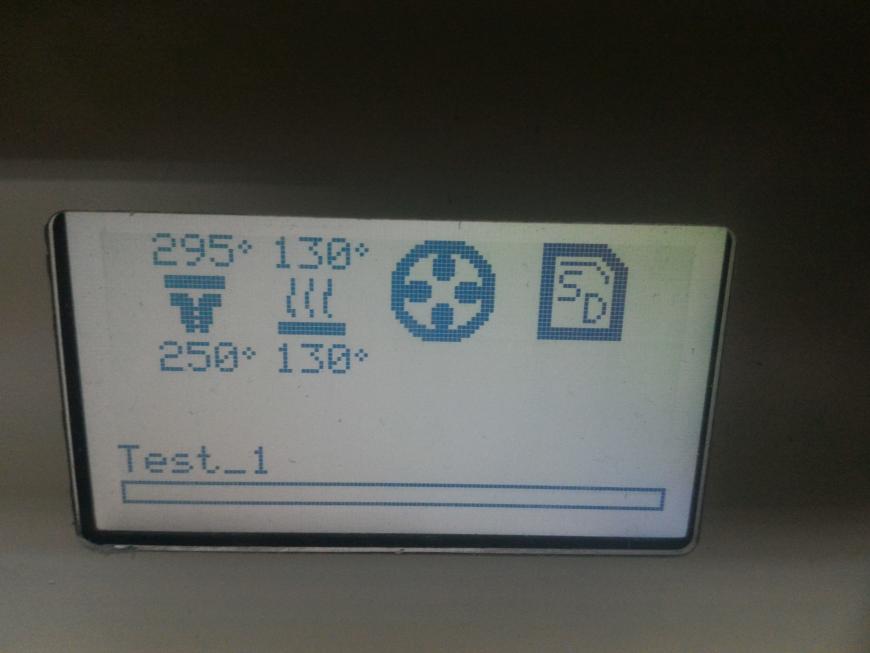

Для этого теста решил использовать 1 профиль печати. Если не смотрели предыдущий пост, то напомню, что я пользуюсь 2 профилями: с охлаждением и без. Так вот в этот раз воспользуюсь профилем с охлаждением и температурой печати 295°С.

- Температура экструдера – 295°С

- Температура стола – 130°С

- Скорость печати – 30 по контуру, 50 наполнение.

В отличие от предыдущего опыта, в этот раз стол решил не смазывать и попробовать как получится напечатать без клея. Сразу скажу все прошло удачно, но это частный случай, так как детали были не большими.

1 деталь: 20х20х1 мм

2 деталь: 100х5х2 мм

3 деталь: 20х5х2 мм

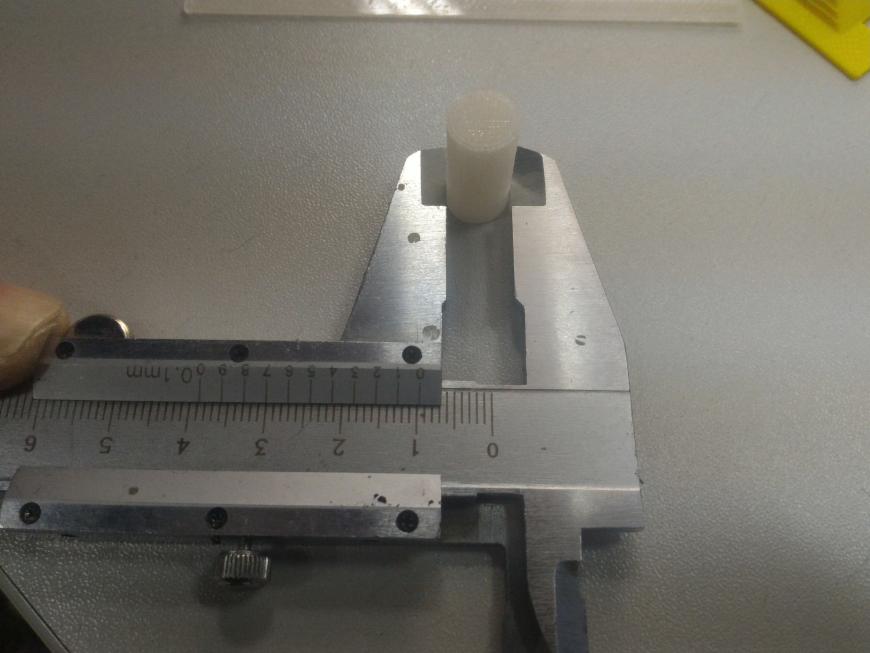

4 деталь: Ø10х20 мм

Специально делал все детали маленькими, чтобы проверить 2 параметра: 1 собственно усадку по длине и 2 прочность и гибкость мелких элементов (нужно мне для работы). О прочности и гибкости полученных материалов в следующем посте!

Evgen2 был прав, говоря об усадке материала. В прошлый раз мне попалась деталька, которая вела себя хорошо и особых проблем с усадкой не наблюдалось, а точнее не проводились замеры.

Сегодня эту ошибку исправляю.

Усадка есть и еще какая: на 100 мм длины почти 6 мм усадки. Вот конечные результаты по параметрам деталей.

1 деталь: 20х20х1 мм стало 19,7х19,7

2 деталь: 100х5х2 мм стало 94,2х4,8х2

3 деталь: 20х5х2 мм стало 19,7х4,5х2

4 деталь: Ø10х20 мм стало 9,7х19,7

Как видим, крайне нестабильные показатели. Разброс по усадке от 1,5 до 5,8 мм на 100 мм длины.

И еще для Evgen2 - напечатал пруток в 100 мм, примерно как и у тебя и результат выше. Проблем с деормацией не было никаких. Со стола не соскочил, но отлепился легко и просто!

Для более адекватной оценки усадки поликарбоната, полагаю, нужно напечатать что то более массивное, чем и займусь в ближайшее время. А, пока у меня есть пластик, жду ваших предложений и заявок на тесты с этим материалом!

До скорых встреч!

Кому интересно видео по подготовке печати и самому процессу:

Подготовка к печати:

Начало и процесс печати: процесс печати Готовые изделия:Коробление, усадка и ликвация

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дорогие 3Д любители приветствую вас!

Этот пост затронет процессы, происходящие внутри печатаемой детали. И далее, уже с более глубоким пониманием, вам станет легче принять превентивные меры, которые приведут к более качественной и менее проблемной печати, какой бы пластик вы не использовали.

И так мы затронем такие явления как усадка, коробление, ликвация и вытекающие из них негативные факторы.

Для тех, у кого нет желания/времени читать весь пост целиком, вашему вниманию я подготовил видео ниже по ссылке.

И так сначала начнём с усадки.

Усадка – это свойство материала уменьшаться в объёмных и линейных размерах при затвердевании. Величина усадки выражается в процентах и зависит от химического состава материала и температуры плавления. Усадка у разных материалов разная. Именно для 3Д печати она ярка выражена в виде трещин/расслоении и поднятии краёв детали. Почему это происходит именно так, давайте детально разберём.

Представим себе сферу. И если в сфере произойдёт процесс усадки, то материал на периферии, уменьшаясь, будет стремится к центру. А материал, находящийся в центре, останется практически на месте. А теперь представим, что деталь приклеена к столу и печатается - из-за того, что на периферии детали происходит наибольшее движение материала при усадке, края при ненадёжном прилипании к столу (т.е. низкой адгезии), медленно поднимутся и уменьшаясь в объёме будут стремится к центру детали. Эта усадка возникает из-за внутренних напряжений первого рода, ещё она называется зональным внутренним напряжением (о внутренних напряжениях будет отдельный пост). Так же стоит отметить - усадка происходит преимущественно с первыми слоями детали потому, что в этой зоне происходит постоянный нагрев стола, и соответственно постоянная разница в температуре между первыми и последующими слоями. В зоне экструдера немного другая ситуация – там происходит плавление пластика, его выдавливание, а затем последующее остывание, без постоянного подогрева каждого отпечатанного слоя, как в зоне слоёв, контактирующих со столом.

Конечно же всем хочется понять, как можно минимизировать усадку. Но перед ответом на этот вопрос сначала хочется в виде примера затронуть другой технологический процесс – литьё полимеров под давлением. И так при литье 2 пресс-формы смыкаются, создавая контур будущей детали, затем пластик за короткое время заполняет форму, после чего деталь с одинаковой температурой по всему контуру начинает остывать. И здесь стоит отметить, что литьё именно под давлением даёт возможность компенсации усадки собственно самим давлением, т.е. впрыском дополнительного пластика в момент, пока 2 пресс-формы соединены. И что не мало важно деталь остывает медленно и равномерно по всей её поверхности, без каких-либо дополнительных операций по принудительному охлаждению, как на подобии обдува сопла/детали при 3Д печати. Хоть функция обдува и несёт в себе другую цель, но при этом же вносит свой негативный вклад в виде появления локальных внутренних напряжений и последующей усадки, но об этом чуть позже. И так, Литьё полимеров под давлением демонстрирует оптимальные условия технологического процесса, для минимизации такого нежелательного фактора, как усадка.

Теперь перейдём уже к технологическому процессу 3Д печати. И здесь, как раз из-за самой специфики послойного наплавления возникает проблема, от которой в некоторых случаях полностью никак не получится избавиться – это неизбежная неравномерность температуры внутри самой детали в процессе печати. Представим себе большую деталь, уже частично напечатанную. И ситуация с температурой внутри самой детали следующая – первые слои имеют температуру, близкую к температуре стеклования (примерно в диапазоне от 40 до 120 градусов), самые верхние слои имеют температуру близкую к температуре экструдера (в примерном диапазоне от 180 до 260 градусов), а температура в середине детали гораздо ниже. Основной объём детали имеет температуру близкую к температуре среды нагретой вокруг самой детали. Эта температура зависит от кинематики и конструкции самого принтера. Как кинематика и конструкция принтера влияют на прогрев среды вокруг детали – об этом будет отдельная статья. Так вот, это стандартная ситуация, при которой происходит печать, но именно такие условия способствуют усадке, которая выражена в виде поднятия краёв. И получается, что данный эффект как раз и появляется из-за невозможности изготовить изделие в условиях сохранения температуры одинаковой по всему объёму.

В итоге первый негативный фактор — это поднятие краёв детали и вывод здесь следующий – требуется минимизировать разницу в температуре по всему объёму изделия. Поэтому рекомендуется держать принтер в отапливаемом помещении. Так же, если у вас принтер открытого типа рекомендуется, сделать для него термобокс/термошкаф, оградив рабочий объём в закрытом пространстве, чтобы среда вокруг детали хорошо прогревалась за счёт нагрева стола. Пространство термобокса рекомендуется сделать по возможности минимальным, чтобы стол смог разогреть среду вокруг детали до более высокой температуры. Если же вы изготовите большой термобокс, то столу придётся прогревать больший объём и температура прогреваемой среды вокруг детали будет ниже. Так же большое внимание стоит уделить высокой адгезии детали к рабочей поверхности – чтобы края не подымались, внутренние напряжения в виде усадки не должны преодолевать силы адгезии. Поэтому подберите оптимальный вариант приклеивания детали к столу во время печати. Это может быть какой-либо клей или специальная поверхность. И при этом не забудьте правильно выставить температуру стола, чтобы температура ИМЕННО поверхности стола соответствовала рекомендациям производителя пластика. Можно так же поставить пару дополнительных контуров по периметру детали, чтобы увеличить площадь прилипания по краям. Здесь так же можно посоветовать печать на подложке.

И так, мы с вами разобрали как из-за усадки подымаются края детали, а сейчас разберём как усадка связана с трещинами/расслоением при печати. Кстати это ярко выраженно в пластиках бюджетных производителей, при включении обдува сопла + низкой степени спекания слоёв самого пластика. Так вот, расплавленный пластик выдавливается и быстро охлаждается дополнительным обдувом сопла, но из-за того, что деталь имеет из-за обдува ещё большую разницу температур в разных областях детали, это приводит уже к локальным внутренним напряжениям, которые пытаются изменить форму детали. И если при этом у пластика низкая степень спекания слоёв, то может наступить момент, когда внутренние напряжения в виде локальной усадки преодолеют силу, с которой слои между собой спеклись и произойдёт разрыв. А из-за того, что параметры печати на протяжении всего процесса изготовления детали одинаковы, образование трещин может происходить по всему объёму.

Об этом так же знают и производители пластика и они стараются уделить этому фактору внимание, изменяя химический состав так, чтобы увеличить спекание слоёв и уменьшить процент усадки.

И так, трещины между слоями — это второй негативный фактор усадки. Вывод здесь следующий – рекомендуется не скупится и не покупать очень дешёвые пластики, но с негативными отзывами, чтобы в дальнейшем не иметь непредсказуемых последствий. Если же вы работаете с незнакомым пластиком, тогда проследите как пластик ведёт себя с включённым и выключенным обдувом сопла. И решите самостоятельно - стоит ли включить обдув, либо его лучше выключить.

Следующий фактор — это коробление. Этот фактор является редким, но всё же стоит упоминания.

Коробление – это изменение формы и размеров детали под влиянием внутренних напряжений, возникающих при охлаждении. Коробление отличается от усадки тем, что при усадке изменяется геометрия детали, устремляясь уменьшится от периферии к центру, а при короблении изменяется геометрия детали в любом направлении. Например, деталь может скрутить. Коробление примечательно тем, что оно тем более выражено, чем сложнее конфигурация детали и чем интенсивнее в детали происходить охлаждение отдельных её частей. Коробление наблюдается так же при чрезмерно высоком нагреве как стола, так и экструдера. А также при высокой скорости охлаждения всей детали после завершения печати.

Порекомендовать здесь можно следующее – если у пластика высокая температура стеклования, то после завершения печати, не снимайте сразу деталь с принтера, а немного подождите, дав ей постепенно остыть, пока она будет находится в разогретой среде внутри принтера.

Кстати коробление труднее устранить в длинных и тонких изделиях. Поэтому если у вас есть возможность так же рекомендуется добавлять дополнительные рёбра жёсткости в тонкостенных областях.

Так же стоит акцентировать внимание и на том, что все вышеперечисленные эффекты могут появляется как отдельно, так и в комплексе. И немало важно, что последующие слои печати из-за негативных эффектов в начале печати, препятствуют правильному наплавлению последующих слоёв, что ещё сильнее искажает геометрию детали.

Перед тем как переходить к ликвации, хочется подытожить с усадкой и короблением, и ещё раз проговорить нужную цепочку процессов внутри детали для удовлетворительной печати. И так адгезия будущей детали со столом должна быть высокой, чтобы не произошло отлипания при сильной усадке, происходящей из-за внутреннего напряжения в детали. Далее спекание слоёв должно быть так же достаточно высоким, чтобы при высоком локально внутреннем напряжении не произошло появление трещин. И в конце после печати нужно, чтобы деталь остывала максимально равномерно по всему объёму, чтобы её не покоробило.

Последнее и самое незаметное свойство материала при печати – это ликвация.

Ликвация — это неоднородность по химическому составу в детали, образуемая в процессе кристаллизации. Химическая неоднородность наблюдается при печати крайне дешёвыми пластиками, когда производитель не следит за чистотой формулы пластика, смешивает разные типы пластиков, а также добавляет части ранее бракованного материала для производства нового.

Ликвация не видна невооружённым глазом, т.к. этот процесс протекает на уровне кристаллической решётки и не имеет большого значения при бытовой печати, т.к. она не сильно влияет на прочностные характеристики в 3Д печати. Так же стоит отметить, что если рассматривать сумму всех химико-физических характеристик, то степень спекания слоёв практически всегда будет слабым звеном по сравнению с ликвацией. Поэтому этот термин для вас останется больше теоретическим, нежели вы его увидите, т.к. рассматривается он под микроскопом на срезе детали.

Спасибо за внимание. Надеюсь материал был для вас полезным, желаю вам всего хорошего.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

- ПластЭкспертФорум о полимерахРазное/OtherВопросы к специалистам от начинающих/Questions from beginners

- Поиск

Литье поликарбоната

- Здесь размещаются вопросы от новичков по всем темам, а также письма наших читателей регулярно приходящие в редакцию.- Here are questions from not skilled in plastics about all the topics. Some of them are from the PlastExpert mailbox.

Литье поликарбоната

Доброго времени суток.

Разъясните, пожалуйста, ситуацию по литью ПК и немного общих вопросов по литью под давлением:

1. Течь из сопла при работе с ПК

В процессе работы поликарбонат постоянно сочится из сопла, что уже на 2-3 цикле забивает литниковую втулку. Литье с закладной деталью, поэтому короткой паузы между циклами не получается.

Что делал:

Температуру литья ставил от максимально указанной по паспорту к пластику (сопло - зона 3 - зона 2 - зона 1: 310- 315 - 305 - 295) и в попытках снизить вязкость расплава снижал на 40 градусов (с шагом в 5, равномерно в каждой зоне). В итоге струя из сопла как была, так и осталась. Остатков старого пластика и чистящего средства в материале не наблюдается (перед ним отливал детали из ТЭП на основе СЭБС (Masflex 45112BLK7000, проблем не было ни с чем, прочищал смесью клинола с ПК 1:3 (пока под рукой есть только это), по механическим свойствам похож на другие детали из ПК (сравнивали с отливками с других производств), насколько это вообще можно понять, покрутив получившееся в руках.

Декомпрессию налаживал и исходя из рекомендуемых значений (5-10% от объема впрыска, скорость отвода - максимальна), и изменял объем и скорость до максимальных и минимальных значений. Не повлияло ни на что.

Сушка присутствует, 2.5 ч при 120 градусах.

Вариант с перегревом пластика при наборе дозы так же рассматривал, снижая и обороты шнека (по паспорту 40-70 об/мин), и нагнетаемое давление (от 1 до 8 бар) до минимальных у производителя. Результата нет.

Разрушение пластика из-за перегрева в результате передержки в матцилиндре так же исключил.

Собственно, возникшие вопросы:

1.1 ПК вообще-то НЕ должен литься из сопла при грамотной наладке ТПА?

1.2 Если все-таки должен, как решают эту проблему, не считая установку запорных сопел?

1.3 Нет ли ошибки в паспорте по температуре к пластику? Температура от производителя: сопло 290-310, зона 3 295-315, зона 2 280-305, зона 1 270-295.

2.Температура горловины бункера - какие практически использующиеся диапазоны? Не только у поликарбоната, да.

3. Обратное давление при литье - это организуется как дополнительная опция на станке у производителя или по умолчанию есть на всех стандартных ТПА? Если последнее - то как это работает? :)). На нашей машине так и не нашел ни кнопки, ни какого-либо намека на это. В силу обстоятельств, у производителя в данный момент времени запросить нет возможности.

4. Скорость и объем декомпрессии в реальности кроме как на износ деталей в узле впрыска влияет на что-нибудь? Если да, то от каких значений отталкиваться?

5. Ступени впрыска - есть ли смысл при заливке относительно простых небольших деталей (объемы в пределах 0.5. 30 куб. см.) вообще их использовать? (планируется работа в основном с ПК и ТЭПами). Цикл "залил - подержал под давлением - извлек из ПФ" стандартен же?

P.S. в справочниках порылся, но хотелось бы услышать комментарий практикующих.

Спасибо за внимание.

По основному вопросу. Сопла открытого типа самые распространенные, но течь из сопла является серьезной проблемой на многих видах пластика (вторая, связанная с ней, это нити от сопла к литнику при раскрытии формы). Если у Вас нет загрязнений, деструкции и присутствует сушка, то придется признать объективные факторы течи. В общем случае проблему решают подбором температуры (главную роль играет температура сопла и первой зоны после него), отводом сопла с задержкой или без, скоростью набора, противодавлением и декомпрессией. По Вашему посту понятно, что многое из этого Вы уже делали. Диапозон настроек при эксперементальном подборе может быть очень широкий, а результат НЕ ГАРАНТИРОВАН. На моем опыте были формы, при работе на которых течь или нити не убирались вообще никак без ущерба для отливки - это индивидуальное сочетание режима работы формы (время охлаждения), температуры литниковой втулки и неподвижной части формы, конструкции сопла ТПА.

Возможно, что со мной поспорят, но по своему опыту скажу, что не существует никаких универсальных действий со 100% вероятностью решающих Вашу проблему.

Порекомендовал бы следующее:

а) если цикл большой, то пробовать работать в режиме с отводом сопла, тогда скачки температуры на кончике сопла будут не такие сильные и может удасться плавно опустить температуру на сопле до значений, когда пластик станет слишком вязкий чтобы сильно вытекать, но еще не замерзнет. Отвод делается после набора и декомпрессии, возможно с некоторой задержкой. Эта функция есть на любой машине.

б) если качество отливки позволяет, то снижать Т на сопле до момента замерзания ПК в его крайней части. Хоть до 240, хоть до 220, смотря какое сопло и с каким отверстие у Вас там стоит. Течь уйдет, а при впрыске замерзший участок будет выбивать давлением. Еще раз повторюсь - это подходит только для некоторых отливок так как в зависимости от литниковой системы пробка холодного расплава может портить деталь, ее внешний вид.

в)Поиграть с самим соплом. Если качество отливки позволяет, то взять сопло с меньшим выходным отверстием. Если сопло длинное и не покрывается нагревателем почти целиком, то либо взять сопло покороче (если возможно по конструкции формы), либо сдвинуть нагреватель ближе к краю. Суть в том, чтобы создать более равномерную температуру на кончике сопла, а когда она хорошо держится, то уже плавно ее понизить.

Декомпрессия конечно важна, но увеличение длинны хода шнека выше каких-то минимальных значений, по моему опыту, очень мало влияет на проблему. Зато добавляет много новых из-за захвата воздуха. Скорость декомпресии можно попробовать наоборот медленную.

По остальным вопросам:

Запорные сопла тоже не панацея, стоят они дорого, их надо обслуживать, тяжело чистить. Материал может загрязняться или подвергаться деструкции в них, из-за неправильной конструкции они тоже могут течь.

По температурам для ПК - зависит от марки. Температура на сопле всегда очень сильно зависит от конструкции сопла и режима работы формы. Так же температура зависит от отливки - иногда требуется чтобы пластик был более текучим и ее повышают в допустимых пределах. Если пальцем в небо, то Ваши температуры нормальны. У нас, обычно, ставили от 260 на сопле и выше 270-300 первая зона и далее на понижение. Основные признаки перегрева прозрачного бесцветного ПК - желто-коричневые разводы или общее изменение цвета, при дальнейшем повышении Т разводы темнеют, появляются темные вкрапления. Если этого у Вас нет, то Т допустимая.

По горловине бункера - обычно стараются держать эту Т до 100 градусов. Потому, что зона цилиндра под горловиной охлаждается контуром водяного охлаждения и при высокой Т будет кипение, которое крайне не желательно по многим причинам. На мой скромный взгляд, под горловиной бункера Т показывается самая неточная, такая "средняя по больнице" так что советовать сложно. Мы на ПК, ПА и прочих "горячих пластиках" держали ее в пределах 60-90С, а на остальных в пределах 40-70С.

Обратное давление (противодавление, backpressure) - очень важный параметр качественного набора дозы. Присутствует на всех современных ТПА. Суть в том, что когда шнек крутится и гонит полимерные гранулы, а затем расплав вперед, то под действием давления расплава он отходит назад и таким образом набирает дозу. Противодавление дополнительно удерживает шнек - таким образом качество смешения повышается. Производители материалов обычно рекомендуют небольшие величины противодавления, но на практике народ смело ставит значения в 20-60% от возможностей машины. Обратной стороной медали при высоком противодавлении является замедление скорости набора дозы. В экстремальных случаях деструкция материала или ситуация, когда дозу не набрать вообще. Если не можете найти эту настройку у себя - выложите снимок экрана ТПА в меню набора дозы - Вам помогут ее найти.

Про декомпрессию уже писал. Без декомпрессии совсем часто не получается. Большая декомпрессия может вызывать резкое замерзание материала на кончике сопла, захват воздуха.

Про ступени впрыска можно на 1000 страниц написать. Тут Вам нужно читать литературу. Если вкратце, то пока позволяет давление и инерция ТПА, то станок реализует любые ваши фантазии, по части впрыска. Случаев, когда нужен впрыск по профилю миллион. Классика - это когда при литье прозачных деталей сначала делают очень медленное заполнение (пока материал течет по литнику), а затем резко увеличивают скорость. Так же часто снижают скорость впрыска ближе к концу заполнения чтобы избежать облоя. Тут надо запомнить главное: современный стандарт - это этап впрыска регулируется по скорости, а подпитки (выдержки, hold) по давлению. НО скорость впрыска прямо зависит от давления - многие забывают это и начинают бессистемно и бессмысленно одновременно менять и то и то на первом этапе Если конкретно Ваша отливка получается качественной при "залил с постоянным профилем и подержал" то мудрить ничего дополнительного не надо. Кстати, современные машины пишут показания каждый цикл - посмотрите на графики и возможно Вы удивитесь, что скорость то не постоянна и падает к концу объема отливки если ТПА упирается в ограничение по давлению выставленное в меню настройки впрыска.

V Международная студенческая научная конференция Студенческий научный форум - 2013

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОЛИКАРБОНАТА МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Костаков А.В. 1 1 Владимирский государственный университет Работа в формате PDF Текст работы размещён без изображений и формул.Полная версия работы доступна во вкладке "Файлы работы" в формате PDF ВВЕДЕНИЕ

Области применения пластмасс с каждым годом все увеличиваются. В настоящее время пластические массы широко применяются в автомобильной и авиационной промышленности, судостроении, железнодорожном транспорте, медицине и других отраслях народного хозяйства. Из пластических масс можно производить разнообразные конструкционные, декоративные, тепло- и звукоизоляционные трубы, пленки, изделия электротехнического назначения, детали для радиоэлектроники.

Стимулом для развития производства шин, пластмасс, резинотехнических изделий и других химических материалов является планируемое удвоение производства автомобилей в России за счет реализации режима «промышленной сборки», который предполагает 30-ти процентную локализацию.

Доля пластмассы в среднем составляет 14% общего веса транспортного средства среднего класса. Пластмассы делают автомобиль легче. Вследствие этого больше чем 2,3 млн. т топлива экономятся каждый год только в Западной Европе. Это значит, что выбросы СО2 сокращаются примерно на 9,2 млн. тонн в год. В 2008 году доля пластмасс в автомобиле увеличилась примерно на 18%, что существенно сказывается на сокращении выбросов вредных газов в атмосферу.

Дверные ручки, решетка радиатора, корпус зеркала изготавливаются из пластмасс, способных выдерживать большую нагрузку, например, из полиамида, полибутилентерефталата или сополимеров стирола.

В некоторых машинах на настоящий момент присутствует более 30 кг подобных материалов. Чехлы для сидений делаются с нанесением специальных покрытий, прочных и износостойких. В панели приборов используется полиамид, полиуретан, поликарбонат.

Уже сегодня в каждой машине с завода использованы несколько десятков видов полимерных материалов - и каждый килограмм пластмассы заменяет значительно более тяжелые металлы, помогает экономить горючее. В 2020 году, по мнению специалистов, каждый новый автомобиль будет на одну четверть состоять из полимерных материалов. Неудивительно, что эксперты прогнозируют значительные темпы роста использования полиамида, полиформальдегида и поликарбоната в европейском автомобилестроении.

Поэтому можно сделать вывод, что производство комплектующих деталей из поликарбоната для автомобильной промышленности будет экономически выгодно и целесообразно.

1. Технологическая часть

1.1. Обзор методов переработки.

Поликарбонат перерабатывают всеми известными для термопластов способами, однако, главным образом – экструзией и литьем под давлением при 230-310 °C, а также вакуумформованием. Выбор температуры переработки определяется вязкостью материала, конструкцией изделия и выбранным циклом литья. Давление при литье 100-140 МПа. Литьевую форму подогревают до 90-120 °C. Для предотвращения деструкции при температурах переработки поликарбонат предварительно сушат при 115±5 °C до содержания влаги не более 0,01 %.

1.1.1.Обоснование выбранного метода

Данную деталь можно изготавливать литьем под давлением и прессованием. Однако, литье под давлением - наиболее распространенный и прогрессивный метод переработки пластмасс. Этим способом можно перерабатывать все без отключения термопластичные полимеры. Этот метод позволяет получать изделия сравнительно сложной конфигурации и тонкостенные изделия. Литьем под давлением изготавливают изделия с высокой точностью размеров и высоким классом чистоты поверхности. Литье под давлением - периодический процесс, в котором технологические операции выполняются в определенной последовательности по замкнутому циклу. Поэтому процесс литья под давлением довольно просто автоматизируется. Этот метод позволяет получать изделия при небольших затратах труда и энергии. Литье под давлением также является более высокопроизводительным, по сравнению с прессованием, методом переработки пластмасс.

Исходя из вышеизложенного, получать данное изделие предпочтительнее методом литья под давлением.

1.2. Характеристика сырья.

Поликарбонат – синтетический термопластичный полимер, один из видов сложных полиэфиров угольной кислоты и дигидроксисоединений (линейный полиэфир угольной кислоты и двухатомных фенолов). Образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 °С. Продукт полимеризации полибисфенол-А-карбоната. Твердое прозрачное аморфное вещество. Выпускается в виде прозрачных гранул.

Поликарбонат (ПК) получают поликонденсацией в расплаве при температуре 230±10 0 С. Для уменьшения вероятности протекания побочных реакций (окисление, деструкция, декарбоксилирование и т.д.) процесс проводят сначала в токе инертного газа, а завершают в вакууме, чтобы полнее удалить низкомолекулярные вещества. Высокие температуры ускоряют процесс, способствуют быстрому удалению побочных веществ и низкомолекулярных продуктов. Расплав выдавливают из реактора в виде ленты, которую затем измельчают. Упаковывают ПК в трехслойные мешки с полиэтиленовым вкладышем или в мягкие контейнеры.

Реакция поликонденсации бисфенола-А с фосгеном:

Поликарбонат предназначен для изготовления методом литья под давлением и экструзией различных изделий конструкционного и электроизоляционного назначения, применяемых в машиностроении, радио-свето-электротехнике и прочих отраслях промышленности. Устойчив к воздействию водных растворов минеральных и органических кислот, бензина, спиртов, масел, нестоек к действию хлорсодержащих углеводородов жирного и ароматического ряда, диоксана, метакрезола и тетрагидрофурана.

Массовая доля гранул размером 2-8 мм по длине и ширине, %, не более

Массовая доля золы, %, не более

Массовая доля летучих, %, не более

Показатель текучести расплава, г/10мин

Разброс показателя текучести расплава в пределах партии, %, не более

Показатель текучести при растяжении, МПа, не более

Относительное удлинение при разрыве, %, не более

Тангенс угла диэлектрических потерь при частоте 10 6 Гц, не менее

Диэлектрическая проницаемость при частоте 10 6 Гц, не менее

Электрическая прочность, кВт/м, не более

Гранулы бело-прозрачного цвета

Обычное обозначение поликарбоната на российском рынке – ПК или PC. Высокотермостойкий поликарбонат иногда обозначается как PC-HT.

Условное обозначение российского поликарбоната состоит из обозначения химической природы материала: ПК – поликарбонат; букв Л или Э, указывающих рекомендуемый метод переработки: Л – переработка литьем под давлением, Э – переработка экструзией; обозначения добавок в составе марки: Т – термостабилизатор, С – светостабилизатор, О – краситель; числа, соответствующего максимальному показателю текучести расплава: 7,0 или 12 или 18 или 22; цвета и обозначения нормативного документа, в соответствии с которым произведен поликарбонат.

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 °С ) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Под действием повышенной температуры и влаги в процессе переработки может происходить деструкция полимера заключающаяся в реакции гидролиза, при этом происходит пожелтение полимера.

1.3. Характеристика готовой продукции.

Поликарбонат — бесцветная прозрачная масса с температурой размягчения 180-300°С (в зависимости от метода получения) и молекулярной массой 50000-500000. Характеризуется сравнительно небольшим коэффициентом теплопроводности (0,198 Вт/м·К при 200 ºС и 0,255 Вт/м·К в состоянии расплава), это значение приблизительно такое же, как для полипропилена, но в 2 раза меньше, чем для полиэтилена низкого давления. От коэффициента теплопроводности зависит скорость передачи тепла от стенок пластицирующего цилиндра к полимеру, а также от полимера к стенке формы. Поскольку поликарбонат гигроскопичен, то его необходимо перед переработкой высушивать.

Максимально допустимая температура сушки поликарбоната равна 130 ºС. Для сушки можно использовать сушилки с подвижным и неподвижным слоем, а также вакуум-сушилки. Содержание влаги в перерабатываемом поликарбонате на практике определяет приближенными методами, не требующими специального оборудования и позволяющими установить степень сушки полимера с достаточной точностью.

Имеет высокую теплостойкость - до 153 °С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205°С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 °С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (например, изгиб) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента (минимальные и максимальные значения для промышленных марок) представлены в табл. 2.

Поликарбонат Температура формы

Имеем деталь из поликарбоната, которая склонна к растрескивания при приложении механических нагрузок. Обратили внимание на вашу рекомендацию:

Склонность поликарбоната к растрескиванию повышается при недостаточно высокой температуре формы (менее 100 оС).

В нашем случае температура формы была 80 оС. Решили проработать данный вопрос и провести тестовые отливки при различных температурах формы.

Возникло несколько вопросов:

1. Насколько точно необходимо поддерживать температуру формы постоянной, исходя из вашего опыта? В наших ТПА термопары находятся не на самих полуформах, а на поддерживающих плитах. Размышляем на тему, есть ли смысл устанавливать отдельные термопары именно в полуформах. Существует ли такая практика?

2. Для поликарбоната уход со 100 оС на большую температуру формы может быть критичным с точки зрения растрескивания? Лучше больше, чем меньше? Все-таки в процессе литья расплав постоянно подогревает форму и без специальных термопар отслеживать ее проблематично.

С уважением, Петр

Добрый день, Петр!

Поликарбонат имеет высокую склонность к растрескиванию при понижении температуры формы, поэтому, если такая опасность есть, лучше использовать Тф = 100-110 оС. Конечно, для этого надо иметь соответствующий термостат (с водой под давлением, или масляный). К верхнему пределу для изделий сложной конструкции лучше не подниматься, поскольку с местах с затрудненным отводом тепла температура будет выше. Обычно достаточно контролировать температуру в самом термостате. Температура в форме имеет очень большой разброс, поэтому, если термопара не находится вблизи оформляющей поверхности, то это хуже, чем контроль в термостате.

Спасибо за ответ.

Можно ли обобщить вашу рекомендацию на большинство термопластов, не зависимо от того аморфные они или полукристаллические, есть в них наполнитель или нет? Имею в виду то, что для уменьшения внутренних напряжений температуру формы стоит поднимать как можно выше (разумеется, в диапазоне, рекомендованном в Data Sheet). Так, например, рекомендуемые температуры формы для некоторых стеклонаполненных марок PBT составляют 40. 100 оС. Достаточно широкий диапазон. Есть ли резон выводить форму на 100 оС или эффект от этого ощутим именно для поликарбонатов (или только для аморфных пластиков, или только ненаполненных аморфных пластиков)?

С уважением, Петр

lukiantyrtov пишет:Можно ли обобщить вашу рекомендацию на большинство термопластов, не зависимо от того аморфные они или полукристаллические

И да и нет, хотя такой ответ, наверное, покажется странным. Дело в том, что для кристаллизующихся термопластов необходимо учитывать еще степень кристалличности. При холодной форме степень кристалличности сразу после литья оказывается низкой (материал не успевает закристаллизоваться. Кристаллизация происходит далее при хранении или при эксплуатации изделия, сопровождается усадкой и короблением, но и напряженное состояние также увеличивается. Это называется вторичной кристаллизацией. Она характерна, в первую очередь, для материалов, имеющих низкую или среднюю скорость кристаллизации, например, для ПП. ПБТ имеет высокую скорость кристаллизации, но такое влияние температуры формы на кристаллизацию для него тоже наблюдается. Поэтому, если говорить об остаточных напряжениях, то и для кристаллизующих материалов они повышаются при снижении температуры формы, но механизм их формирования другой, он связан, с кристаллизацией.

Читайте также: