Уплотнитель фенольный фрп 1 из пенопласта м 100 технические характеристики

Обновлено: 16.05.2024

фенольный пенопласт фрп 1 в Нижнем Новгороде

Сейчас этот товар просматривают 7 человек.

За последние 30 минут, получено 4 заявки на расчет.

Последний раз этот товар был приобретен: 18 часов назад.

от 1208 до 2013 руб. за кубический метр 1610 руб.за кубический метр --> Как оплатить:Оплата производится пластиковой картой или безналичным переводом, после выставление счета менеджером или по факту получение заказа. Где можно купить?

Перед оформлением заказа, менеджер согласует с Вами все условия доставки или укажет адрес самовывоза и подберет самый выгодный вариант.

Пожалуй, самая низкая цена в области

Мы отобрали 4 из 64 компаний

Используя 47 критериев оценки, мы отобрали 4 из 64 компаний из г. Нижний Новгород по данному товару, пожалуй, с лучшей ценой и качеством.Оставьте заявку, чтобы узнать их цену и получить от каждого подробный расчет.

Расчет на фенольный пенопласт фрп 1

Моментальный калькуляторВаша скидка: 2.50 руб./п.м.

+ 3 руб./п.м скидки за заполнение

поля Мобильный телефон

Введите номер телефона

на него мы отправим точный расчет

Вашего объекта и дополнительную скидку на евроштакетник и комплектующие

Уплотнитель фенольный фрп 1 из пенопласта м 100 технические характеристики

ОБЩИЕ ПРОИЗВОДСТВЕННЫЕ НОРМЫ

РАСХОДА МАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

РАЗРАБОТАНЫ Всесоюзным научно-исследовательским и проектным институтом Теплопроект Минмонтажспецстроя СССР (ведущий исполнитель - инж. О.В.Дибровенко, исполнители - инженеры В.В.Попова, А.И.Лисенкова, Л.Г.Ковыженко, В.П.Козявкина) под методическим руководством НИИЭС Госстроя СССР (канд. техн. наук С.И.Березин).

Для инженерно-технических работников строительно-монтажных, комплектующих, нормативно-исследовательских, проектных и проектно-технологических организаций.

ОБЩАЯ ЧАСТЬ

1. Производственные нормы расхода материалов разработаны в соответствии с методическими указаниями по техническому нормированию расхода материалов в строительстве, исходя из требований правил производства работ, предусмотренных строительными нормами и правилами.

Нормы разработаны с учетом применения материалов, качество которых соответствует требованиям ГОСТов и технических условий.

2. Общие производственные нормы расхода материалов предназначены для определения нормативного их количества на стадии подготовки строительного производства и при организации производственно-технической комплектации объектов строительства, контроля за экономным расходом материалов при их списании, анализе производственно-хозяйственной деятельности строительно-монтажных организаций и их подразделений.

3. В настоящий сборник включены общие производственные нормы, регламентирующие расход материалов на устройство тепловой изоляции для всех видов оборудования и трубопроводов с положительными и отрицательными температурами транспортируемых веществ.

4. В сборнике принята следующая терминология элементов теплоизоляционной конструкции:

основной изоляционный слой - элемент теплоизоляционной конструкции, обеспечивающий нормальную работу изолируемых поверхностей в соответствии с требованиями, предъявляемыми к тепловой изоляции;

защитное покрытие (покровный слой) - элемент теплоизоляционной конструкции, предохраняющий основной теплоизоляционный слой от атмосферных осадков, механических повреждений, воздействий агрессивных сред и т.д.;

пароизоляционный слой - элемент теплоизоляционной конструкции изолируемой поверхности с отрицательными температурами, предохраняющий основной теплоизоляционный слой от проникания паров воды из окружающего воздуха в теплоизоляционный слой;

полносборная теплоизоляционная конструкция - конструкция, состоящая из теплоизоляционных изделий и защитного покрытия, соединенных между собой, и оснащенная крепежными деталями для крепления конструкции на изолируемом объекте;

матрац - элемент теплоизоляционной конструкции, представляющий собой теплоизоляционный материал (например, маты минераловатные прошивные безобкладочные) в оболочке из ткани (стеклянной, асбестовой и т.д.);

бандаж - крепежная деталь, представляющая собой отрезок ленты стальной упаковочной 0,7x20 мм или ленты алюминиевой 0,8х20 мм, применяемая для крепления основного теплоизоляционного слоя или защитного покрытия;

стяжка - крепежная деталь, представляющая собой пучок из проволоки диаметром 1,2 мм, применяемая для крепления основного изоляционного слоя;

полуфутляр - полносборная теплоизоляционная конструкция, изготавливаемая в мастерских или на заводе по рабочим чертежам и служащая для изоляции арматуры, фланцевых соединений и т.п.

5. Нормы на изоляцию трубопроводов предусматривают изоляцию трубопроводов и цилиндрических поверхностей оборудования диаметром до 820 мм, а также фасонных частей соответствующих диаметров. Нормы на изоляцию трубопроводов диаметром более 820 мм предусматривают изоляцию плоских и криволинейных поверхностей.

6. Нормами учтены потери при изготовлении всех элементов теплоизоляционной конструкции: основного теплоизоляционного слоя, защитного покрытия (покровного слоя), пароизоляционного слоя, крепежных деталей.

Исключение составляют полносборные теплоизоляционные конструкции, которые изготавливаются на заводе или в мастерских и поставляются на монтаж в собранном виде, оснащенные крепежными деталями.

7. Нормами предусмотрено изготовление в мастерских деталей покровного слоя, мастик, растворов и некоторых деталей крепления изоляции.

8. Количество материалов и их масса с учетом трудноустранимых отходов и потерь определены pacчeтнo-aнaлитичecким, лабораторным и производственным методами.

9. Нормами учтены чистый расход и трудноустранимые потери и отходы материалов, образующиеся в пределах строительной площадки, включая производственную базу, при транспортировании материалов от приобъектного склада до рабочего места, при обработке материалов и в процессе выполнения работ.

10. При применении теплоизоляционных материалов и материалов покровных и пароизоляционных слоев, отличающихся от указанных в технической части к главам настоящего сборника, нормы расхода материалов должны быть скорректированы.

11. В нормах не учтены потери и отходы материалов при их транспортировании от поставщика до приобъектного склада.

12. Нормами учтены следующие значения коэффициентов уплотнения для уплотняющихся материалов согласно "Инструкции по проектированию тепловой изоляции оборудования и трубопроводов промышленных предприятий" СН 542-81: маты минераловатные прошивные в обкладках и безобкладочные - 1,2; маты стекловолокнистые на синтетическом связующем - 1,6; маты минераловатные вертикально-слоистые при укладке на аппараты и трубопроводы диаметром до 219 мм - 1,3; от 219 до 377 мм - 1,2; от 377 мм и более - 1,1; маты из непрерывного стекловолокна при укладке на трубопроводы диаметром менее 273 мм - 1,3; от 273 мм и более - 1,15; плиты из минеральной ваты на синтетическом и битумном связующем: мягкие - 1,5; полужесткие - 1,2; плиты полужесткие стекловолокнистые на синтетическом связующем - 1,15; пенопласт ПХВ-Э - 1,2; пенопласт ППУ-ЭТ - 1,3; маты из супертонкого стекловолокна и базальтового волокна - в зависимости от средней плотности 4-2.

13. В случаях улучшения технологии, повышения уровня организации труда, изменения свойств и видов материалов, позволяющих уменьшить их расход на единицу продукции, нормы подлежат пересмотру.

14. Перед таблицами приводится состав рабочих операций, связанных с расходом материалов, входящих в данный строительно-монтажный процесс.

15. Для удобства пользования нормами в таблицах Сборника указаны параграфы ЕНиР 1969 года.

16. Нумерация сборников принята в соответствии с системой кодирования видов строительно-монтажных работ для последующего использования электронно-вычислительной техники при определении потребности в материалах.

17. Для кодирования норм при применении электронно-вычислительных машин вводятся коды видов строительно-монтажных работ (два знака), коды таблиц (три знака) и коды строк и граф таблиц сборника (по два знака).

Код укрупненной производственной нормы расхода материалов имеет вид XX+XXX+XX, где первые два знака соответствуют коду вида строительно-монтажных работ; третий, четвертый и пятый знаки - коду таблицы, шестой и седьмой - коду графы таблицы. Код элементной производственной нормы расхода материалов имеет вид XX+XXX+XX+XX, где первые семь знаков соответствуют кодам, упомянутым выше, а последние два знака - коду строки таблицы.

Пример: Код 22.005 01 обозначает укрупненную производственную норму расхода материалов на установку основного изоляционного слоя из скорлуп известково-кремнеземистых насухо на трубопроводы диаметром до 426 мм с креплением их бандажами из ленты стальной упаковочной 0,7х20 мм с пряжками.

Код 22.005 01 03 обозначает элементную производственную норму расхода ленты стальной упаковочной 0,7x20 мм при установке основного изоляционного слоя из скорлуп известково-кремнеземистых.

18. В производственных нормах приведена только та характеристика материалов, которая влияет на числовое значение норм. Полная (ассортиментная) характеристика потребляемых материалов должна приниматься по проектным данным применительно к условиям строительства конкретного объекта.

19. При разработке норм учтены требования глав СНиП по проектированию тепловых сетей, котельных установок, по производству и приемке работ - кровли, гидроизоляции, пароизоляции и теплоизоляции. Инструкции по проектированию тепловой изоляции оборудования и трубопроводов промышленных предприятий (СН 542-81); типовых деталей тепловой изоляции промышленных объектов с положительными температурами, серия 2.400-4, вып.1, 2, 3, разработанные ВНИПИТеплопроектом (М., 1971); типовых деталей тепловой изоляции промышленных объектов с отрицательными температурами, серия 7.902-1, вып.1, 2, 3, и типовых конструкций тепловой изоляции трубопроводов надземной и подземной канальной прокладок водяных тепловых сетей, паропроводов и конденсатопроводов, серия 3.903, вып.0, 1, разработанные ВНИПИТеплопроектом (М., 1979).

20. С введением в действие норм настоящего сборника утрачивают силу производственные нормы расхода материалов на аналогичные строительно-монтажные процессы, приведенные в сборниках, действующих в системе министерства (ведомства).

РАЗДЕЛ I. МОНТАЖ ОСНОВНОГО ТЕПЛОИЗОЛЯЦИОННОГО СЛОЯ

НА ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДАХ, ОБОРУДОВАНИИ

И ТРУБОПРОВОДАХ ОБЩЕГО НАЗНАЧЕНИЯ

ГЛАВА 1. ИЗОЛЯЦИЯ ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ

НЕОРГАНИЧЕСКИМИ ШТУЧНЫМИ ИЗДЕЛИЯМИ

(ЖЕСТКИМИ ТЕПЛОИЗОЛЯЦИОННЫМИ ИЗДЕЛИЯМИ

И ИЗДЕЛИЯМИ ИЗ ПЕНОПЛАСТА)

Техническая часть

1. Нормы настоящей главы регламентируют расход материалов на устройство основного изоляционного слоя из жестких теплоизоляционных изделий:

2. Жесткие теплоизоляционные изделия (перлитоцементные, известково-кремнеземистые, совелитовые, вулканитовые, асбестовермикулитовые, асбестоперлитовые) укладываются на трубопроводы со смещением поперечных швов насухо или на тонком слое совелитовой или асбозуритовой мастик. Скорлупы и сегменты крепятся бандажами из ленты стальной упаковочной 0,7x20 (ГОСТ 3560-73 с изм.) с пряжками, изготовленными из оцинкованной стали толщиной 0,8 мм. На каждую скорлупу или сегмент устанавливаются по два бандажа.

При отсутствии бандажей крепление основного слоя может осуществляться кольцами из проволоки черной отожженной диаметром 2 мм (ГОСТ 3282-74 с изм.).

При изоляции криволинейных и плоских поверхностей крепление жестких изделий осуществляется штырями из проволоки черной отожженной диаметром 5 мм (ГОСТ 3282-74 с изм.) или штырями (ГОСТ 17314-81), приварными или устанавливаемыми в скобы, с перевязкой проволокой черной отожженной диаметром 2 мм по штырям. При изоляции известково-кремнеземистыми изделиями для компенсации температурных деформаций устанавливаются кольца из плит марки 125, 175 минераловатных на синтетическом связующем (ГОСТ 9573-82*) через 3-4 м по длине (высоте).

________________

* Действует ГОСТ 9573-96 (здесь и далее)- Примечание "КОДЕКС".

3. Плиты теплоизоляционные марки 200 из минеральной ваты на битумном связующем и сегменты, нарезанные из плит марки 200, устанавливаются на горячем битуме (ГОСТ 6617-76 с изм.) или битумной мастике. Для крепления плит на плоской поверхности используются штыри из проволоки черной отожженной диаметром 5 мм с перевязкой проволокой черной отожженной диаметром 2 мм. Под проволоку устанавливаются подкладки из рубероида РПП-300А (ГОСТ 10923-82*). Сегменты, нарезанные из плит марки 200, крепятся бандажами из ленты стальной упаковочной 0,7х20 мм при изоляции в один слой. При двухслойной изоляции первый слой сегментов вместо бандажей крепится кольцами из проволоки черной отожженной диаметром 2 мм.

________________

* Действует ГОСТ 10923-93 (здесь и далее). - Примечание "КОДЕКС".

4. Цилиндры, полуцилиндры, сегменты из пенопласта ФРП-1 и "Резопен" при изоляции трубопроводов с температурой веществ выше 20 °С укладываются насухо или на асбестоцементном растворе. Крепление осуществляется кольцами из проволоки черной отожженной диаметром 2 мм или бандажами из ленты стальной упаковочной 0,7х20 мм с пряжками. Допускается крепление кольцами из ленты, киперной К-20-8 (ГОСТ 4514-78) или ленты поливинилхлоридной (ГОСТ 16214-70* с изм.).

* Действует ГОСТ 16214-86. - Примечание "КОДЕКС".

При изоляции холодных поверхностей с температурой 20 °С и ниже теплоизоляционные изделия из пенопласта устанавливаются на нитроклее АК-20 (ТУ 6-10-1293-78) или клее фенолполивинилацетальном марок БФ-2 или БФ-4 (ГОСТ 12172-74 с изм.). Изолируемая поверхность предварительно окрашивается теми же клеями, на которых устанавливается изоляция. Крепление осуществляется бандажами из ленты стальной упаковочной 0,7х20 с пряжками. Изделия должны плотно прилегать друг к другу и к поверхности изолируемого объекта. Швы заполняются отходами изделий (крошкой) с клеящим составом.

5. Плиты из пенопластов ПСБ, ПСБ-С, ПС-1, ПС-4, ПХВ, ПВ-1, ФФ, ФК-20 приклеиваются клеем БФ-2 к поверхности, предварительно окрашенной тем же клеем, с последующим креплением проволокой черной отожженной диаметром 2 мм. С целью предохранения плит от повреждения под проволоку на углах устанавливаются подкладки из стали тонколистовой оцинкованной толщиной 0,8 мм.

Сегменты, нарезанные из плит, при изоляции трубопроводов диаметром 159 мм и более устанавливаются в один или два слоя на клее БФ-2 на предварительно окрашенную тем же клеем поверхность и крепятся бандажами из ленты стальной упаковочной 0,7х20 с пряжками.

6. Пластины из пенопласта эластичного ПХВ-Э при изоляции трубопроводов диаметром 325 мм и более устанавливаются в один или два слоя на клее марки БФ-2 по предварительно окрашенной тем же клеем поверхности. При изоляции в один слой крепление осуществляется бандажами из ленты стальной упаковочной 0,7x20 мм с пряжками, при изоляции в два слоя первый слой крепится кольцами из проволоки черной отожженной диаметром 2 мм с подкладками из стали тонколистовой оцинкованной толщиной 0,8 мм, второй слой закрепляется бандажами из ленты стальной упаковочной 0,7x20 мм с пряжками.

8. Норма расхода проволоки черной отожженной дана с учетом увеличения ее длины для завязки (закрутки) колец и стяжек; норма расхода ленты стальной упаковочной 0,7х20 мм для бандажей дана с учетом увеличения длины бандажа на затяжку и загиб. Учтены также отходы, образующиеся при резке проволоки и ленты на месте монтажа.

§ 1. ИЗОЛЯЦИЯ ТРУБОПРОВОДОВ И ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ ЖЕСТКИМИ ТЕПЛОИЗОЛЯЦИОННЫМИ ИЗДЕЛИЯМИ (ПЕРЛИТОЦЕМЕНТНЫМИ, ВУЛКАНИТОВЫМИ, СОВЕЛИТОВЫМИ, АСБЕСТОВЕРМИКУЛИТОВЫМИ, АСБЕСТОПЕРЛИТОВЫМИ)

Состав рабочих операций

1. Укладка изделий на мастике или насухо с перекрытием швов и пригонкой по месту. 2. Крепление изделий проволочными кольцами или бандажами из стальной ленты, а при диаметре более 820 мм - проволокой к приваренным штырям или стяжками. 3. Крепление бандажей пряжками. 4. Промазка швов при укладке на мастике.

Уплотнитель фенольный фрп 1 из пенопласта м 100 технические характеристики

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛИТЫ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ ПЕНОПЛАСТА НА ОСНОВЕ РЕЗОЛЬНЫХ ФЕНОЛО-ФОРМАЛЬДЕГИДНЫХ СМОЛ

Foam plastic heat-insulating slabs based on resol phenol-formaldehyde resins. Specifications

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ Э.А.Азовцев, канд. хим. наук; А.Т.Бублик, канд. техн. наук; А.Д.Сугробкин; Ю.М.Дробышевский, канд. техн. наук; В.Л.Смелянский, канд. техн. наук; Т.И.Михайлова; Л.И.Винокурова, канд. техн. наук; О.Г.Станкович; В.И.Третьяков; А.С.Самохина; Е.В.Лосина; И.В.Журбицкая; В.В.Еремеева; М.П.Кораблин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 26.01.87 N 15

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 1989 года

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на теплоизоляционные плиты из пенопласта, изготавливаемого на основе резольных феноло-формальдегидных смол, вспенивающего и отверждающего агентов, а также модифицирующих добавок.

Плиты предназначаются для тепловой изоляции покрытий зданий со стальными профилированными настилами, а плиты марки 50 - для тепловой изоляции других видов строительных ограждающих конструкций. Температура изолируемых поверхностей не должна быть выше 130 °С.

Плиты относятся к группе трудногорючих. Плиты марки 50 относятся к группе горючих.

1. МАРКИ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Плиты в зависимости от предельного значения плотности подразделяют на марки: 50; 80; 90.

Примечание. Допускается изготовление плит марки 50 до 01.01.91.

1.2. Номинальные размеры плит должны быть, мм:

по длине - от 600 до 3000, с интервалом 100;

по ширине - от 500 до 1200, с интервалом 100;

по толщине - от 50 до 170, с интервалом 10.

1.3. Предельные отклонения от номинальных размеров не должны превышать, мм:

для плит длиной до 1000 включ.

для плит длиной св. 1000 до 2000 включ.

для плит длиной св. 2000

для плит шириной до 1000 включ.

для плит шириной св. 1000

1.4. По согласованию с потребителем допускается изготавливать плиты других размеров.

1.5. Условное обозначение плит должно состоять из марки, размеров по длине, ширине, толщине в миллиметрах и обозначения настоящего стандарта.

Пример условного обозначения плит марки 90, длиной 1000 мм, шириной 600 мм и толщиной 50 мм:

90-1000х600х50 ГОСТ 20916-87

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Плиты должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Плиты изготавливают с покровным материалом из кровельного пергамина по ГОСТ 2697-83, рубероида по ГОСТ 10923-82*, приклеенных с одной или с двух сторон.

* На территории Российской Федерации документ не действует. Действует ГОСТ 10923-93. - Примечание изготовителя базы данных.

2.3. Для изготовления плит применяют феноло-формальдегидные смолы (ФРВ-400, ФРВ-1А, СФЖ-3016, фенолоспирты марки С), вспенивающие агенты, поверхностно-активные вещества, кислотный катализатор отверждения (ВАГ-3 и другие), удовлетворяющие требованиям нормативно-технических документов на них.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.2. В зависимости от плотности и температуры изолируемой поверхности теплоизоляционные изделия подразделяют на две марки:

75 - с плотностью 65-85 кг/м 3 и температурой изолируемой поверхности от минус 180 до плюс 130 ° С;

100 - с плотностью 86 - 110 кг/м 3 и температурой изолируемой поверхности от минус 180 до плюс 150 ° С.

Коды ОКП теплоизоляционных изделий приведены в приложении.

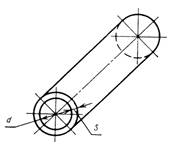

1.2.1. Форма и размеры цилиндров должны соответствовать указанным на черт. 1 и в табл.1.

Внутренний диаметр d

Толщина s

Наружный диаметр изолируемой трубы

Пример условного обозначения цилиндра марки 75, внутренним диаметром 47 мм, толщиной 30 мм и длиной 1000 мм:

Цилиндр 75–47 ´ 30 ´ 1000 ГОСТ 22546-77

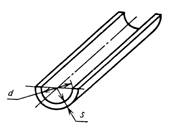

1.2.2. Форма и размеры полуцилиндров должны соответствовать указанным на черт. 2 и в табл.2.

Внутренний диаметр d

Толщина s

Наружный диаметр изолируемой трубы

Количество изделий по окружности изолируемой трубы, шт.

Пример условного обозначения полу цилиндра марки 75, внутренним диаметром 59 мм, толщиной 40 мм и длиной 1500 мм:

Полуцилиндр 75–59 ´ 40 ´ 1500 ГОСТ 22546-77

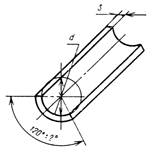

1.2.3. Форма и размеры сегментов должны соответствовать указанным на черт. 3 и в табл.3.

Внутренний диаметр d

Толщина s

Наружный диаметр изолируемой трубы

Количество изделий по окружности изолируемой трубы, шт.

Пример условного обозначения сегмента марки 75, внутренним диаметром 327 мм, толщиной 50 мм и длиной 1000 мм:

Сегмент 1/3 75–327 ´ 50 ´ 1000 ГОСТ 22546-77

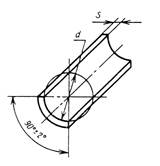

1.2.4. Форма и размеры сегментов должны соответствовать указанным на черт. 4 и в табл.4.

Внутренний диаметр d

Толщина s

Наружный диаметр изолируемой трубы

Количество изделий по окружности изолируемой трубы, шт.

Пример условного обозначения сегмента марки 100, внутренним диаметром 633 мм, толщиной 60 мм и длиной 1000 мм:

Сегмент 1/4 100–633 ´ 60 ´ 1000 ГОСТ 22546-77

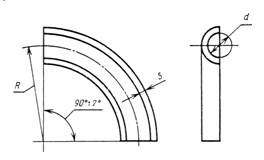

1.2.5. Форма и размеры отводов должны соответствовать указанным на черт. 5 и в табл.5.

Внутренний диаметр d

Толщина s

Радиус R

Наружный диаметр изолируемой трубы

Количество изделий по окружности изолируемой трубы, шт.

Примечание. Значение радиуса R, указанные в скобках, для вновь проектируемых трубопроводов не применяют.

Пример условного обозначения отвода марки 75, внутренним диаметром 47 мм, толщиной 30 мм и радиусом 60 мм:

Отвод 75 -47 ´ 30 ´ 60 ГОСТ 22546-77

Разд. 1. (Измененная редакция, Изм. № 2).

1.3. Допускается изготовлять изделия с продольными и поперечными пазами и выступами по нормативно-технической документации, утвержденной в установленном порядке.

(Введен дополнительно, Изм. № 2)

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Теплоизоляционные изделия должны изготовляться в соответствии с требованиями настоящего стандарта и по технологической документации, утвержденной в установленном порядке.

2.2. Материалы, применяемые для изготовления теплоизоляционных изделий, должны соответствовать требованиям нормативно-технической документации, утвержденной в установленном порядке.

2.2а. для изготовления изделий применяют: фенолформальдегидную смолу ФРВ-1А, кислотный катализатор ВАГ-3 и их модификации, обеспечивающие соответствие физико-механических свойств изделий требованиям настоящего стандарта.

2.3а. По требованию потребителя изделия изготовляют с покровным материалом из стеклопластика рулонного РСТ, фольги алюминиевой дублированной на основе стеклоткани, фольгоизола по ГОСТ 20429-84, бумаги по ГОСТ 8273-75, картона по ГОСТ 7933-75.

На поверхности изделий с покровным материалом из бумаги не допускаются складки длиной более 300 мм и глубиной более 8 мм.

2.2а, 2.3а (Введены дополнительно, Изм. № 2).

2.3. (Исключен, Изм. № 2).

2.4. Отклонение от плоскостности поверхностей соединения продольных стыков полуцилиндров, сегментов и отводов должно быть не более 3 мм.

Отклонение от перпендикулярности поверхности торца изделия относительно продольной оси изделия должно быть не более 3 мм.

2.5. На поверхности теплоизоляционных изделий не допускаются впадины глубиной и выпуклости высотой более 5 мм и диаметром более 10 мм.

2.4, 2.5. (Измененная редакция, Изм. № 2).

2.6. Притупленность и сколы ребер и углов изделий на глубину более 10 мм и длину более 25 мм не допускаются.

2.7. Сквозные отверстия, трещины, пустоты в теплоизоляционных изделиях не допускаются.

2.8. По физико-механическим свойствам теплоизоляционные изделия должны соответствовать нормам, указанным в табл. 6.

Наименование показателя

Норма для марки

Плотность, кг/м 3

Теплопроводность при (25 ± 5) ° С, Вт / (м × К), не более

Прочность на сжатие при 10%-ной линейной деформации, МПа, не менее

Предел прочности при изгибе, МПа, не менее

Сорбционное увлажнение, %, не более

Кислотное число, мг КОН/г, не более

Линейная температурная усадка, %, не более

(Измененная редакция, Изм. № 2).

3. ПРИЕМКА

3.1. Приемку изделий предприятие-изготовитель проводит в соответствии с требованиями ГОСТ 26281-84 и настоящего стандарта.

3.2. Объем партии изделий не должен превышать суточной выработки.

3.3. Изделия подвергают приемо-сдаточным и периодическим испытаниям.

3.4. При приемо-сдаточных испытаниях определяют: внешний вид, правильность геометрической формы, размеры, плотность, прочность на сжатие при 10 %-ной линейной деформации, предел прочности при изгибе, сорбционное увлажнение, качество исполнения маркировки.

3.5. При периодических испытаниях определяют: теплопроводность, кислотное число, линейную температурную усадку. Периодические испытания проводят при изменении технологии и применяемого сырья, но не реже одного раза в полугодие.

3.6. Горючесть изделий определяют при изменении технологии и применяемого сырья.

3.7. Обработка результатов испытаний - по ГОСТ 17177-87.

4.МЕТОДЫ ИСПЫТАНИЙ

4.1. Изделия перед изготовлением образцов для испытаний должны быть выдержаны не менее 24 ч при температуре (22 ± 5) ° С и относительной влажности воздуха (65 ± 5) %.

4.2. Размеры изделий, глубина притупленности и сколов ребер и углов, размеры впадин и выпуклостей, правильность геометрической формы - по ГОСТ 17177-87.

4.3. Длину и глубину складок покровного материала из бумаги измеряют линейкой по ГОСТ 427-75.

За результат измерения принимают наибольшую длину и глубину измеренных складок. Предел допускаемой погрешности измерения - ± 0,5 мм.

4.4. Качество исполнения маркировки упакованного места проверяют визуально.

4.5. Для проведения физико-механических испытаний изготовляют образцы и изделия без покровного материала.

4.6. Плотность, прочность на сжатие при 10 %-ной линейной деформации, предел прочности при изгибе, сорбционное увлажнение определяют по ГОСТ 17177-87.

4.6.1. Для определения плотности используют три изделия.

4.6.2. Для определения прочности на сжатие при 10 %-ной линейной деформации, предела прочности при изгибе из трех изделий выпиливают по три образца: один из середины и два на расстоянии 50мм от края изделия.

Для определения сорбционного увлажнения из середины трех изделий выпиливают по одному образцу и выдерживают их в эксикаторе 24 ч.

Образцы имеют форму куба с размером ребра, равным толщине изделия, но не более 50 мм.

Уплотненный верхний слой с образцов удаляют.

Образцы высушивают до постоянной массы.

4.7. Теплопроводность определяют по ГОСТ 7076-87.

Для определения теплопроводности изготовляют три образца.

4.8. Линейную температурную усадку определяют по ГОСТ 20989-75.

Для определения линейной температурной усадки из середины трех изделий одной марки выпиливают по одному образцу в форме прямоугольника размером [(200 ´ 50) ± 1] мм и толщиной, равной толщине изделия, но не более 50 мм.

для марки 75 - 130 ° С;

для марки 100 - 150 ° С.

Результат определения округляют до 0,1 %.

4.9. Кислотное число определяют по ГОСТ 17177-87.

4.10. Горючесть определяют по ГОСТ 12.1.044-84.

5. УПАКОВКА, МАРКИРОВКА. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Теплоизоляционные изделия поставляют упакованными в транспортные пакеты или в неупакованном виде.

Транспортные пакеты формируют из неупакованных изделий при помощи одноразовых средств пакетирования (обвязок).

Обвязки должны быть изготовлены по ГОСТ 21650-76 из стальной упаковочной ленты сечением не менее 0,3 ´ 15 мм по ГОСТ 7076-87, алюминиевой ленты сечением не менее 0,3 ´ 15 мм по нормативно-технической документации, утвержденной в установленном порядке, или других упаковочных средств, по качеству не ниже указанных.

Каждый пакет должен содержать изделия одного вида, марки и размеров. Масса каждого пакета должна быть не более 15 кг.

Способ формирования изделий в пакеты - по нормативно-технической документации, утвержденной в установленном порядке.

Размеры сформированного пакета должны быть, мм:

ширина - до 1000;

5.2. Транспортную маркировку следует выполнять в соответствии с требованиями ГОСТ 14192-77.

5.3. На каждый пакет наносят маркировку, выполненную в соответствии с требованиями ГОСТ 25880-83 и содержащую:

1) наименование предприятия-изготовителя или его товарный знак;

2) наименование и обозначение изделия;

4) дату изготовления;

5) количество упакованных изделий;

6) массу транспортного пакета;

7) габаритные размеры транспортного пакета.

На каждое неупакованное изделие должна быть нанесена маркировка, содержащая:

1) наименование предприятия-изготовителя или его товарный знак;

2) наименование и обозначение изделия;

3) дату изготовления.

Способ и место нанесения маркировки - по нормативно-технической документации, утвержденной в установленном порядке.

5.4. Теплоизоляционные изделия транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах в соответствии с правилами перевозки, действующими на каждом виде транспорта.

Погрузку изделий в железнодорожные вагоны следует проводить в соответствии с требованиями «Технических условий погрузки и крепления грузов», утвержденных МПС.

5.5. Для транспортирования по железной дороге изделия поставляют сформированными в пакеты.

Транспортирование изделий пакетами должно соответствовать требованиям ГОСТ 21929-76.

Отправка изделий по железной дороге - повагонная. Вагон загружают следующим способом: нижний ярус изделий формируют из вертикально устанавливаемых пакетов, последующие ярусы заполняют горизонтально уложенными пакетами. Вагон догружают до полной вместимости неупакованными изделиями.

5.6. Автомобильным транспортом изделия транспортируют в упакованном или неупакованном виде.

5.7. Отправку изделий в районы Крайнего Севера и труднодоступные районы осуществляют в соответствии с требованиями ГОСТ 15846-79, при этом изделия упаковывают в деревянную тару: ящик типа I - по ГОСТ 2991-85, ящики проволокоармированные типа II - по ГОСТ 11002-80.

5.8. Изделия следует хранить в крытых складах.

Допускается хранить изделия под навесом, защищающим их от воздействия атмосферных осадков и солнечных лучей. При хранении под навесом изделия должны быть уложены на подкладке.

5.9. Изделия при хранении на складе предприятия-изготовителя и потребителя должны быть уложены в штабель раздельно по видам, маркам и размерам.

Способ укладки изделий в штабель должен обеспечивать его устойчивое положение при хранении и разборке. Высота штабеля не должна превышать 2,5 м.

Разд. 3 - 5. (Измененная редакция, Изм. №2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие теплоизоляционных изделий требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом.

6.2. (Исключен, Изи. № 2).

6.3. Гарантийный срок хранения - 12 мес. с момента изготовления.

При истечении гарантийного срока хранения изделия могут быть использованы по назначению после предварительной проверки их внешнего вида (наличие трещин, сколов, вмятин), правильности геометрической формы, плотности, прочности на сжатие при 10 %-ной линейной деформации и предела прочности при изгибе на соответствие требованиям настоящего стандарта.

УТЕПЛИТЕЛЬ ФРП-1

ФРП-1 применяется в утеплении теплотрасс, в чем не имеет конкурентов среди утеплительных материалов (стекловата- горит, аллерген и пр., базальтовая вата со временем провисает, нивелируя при этом свои теплоизоляционные качества и т.д.). Гарантия на теплотрассы с использованием ФРП-1 -20лет!

Толщина изоляции ФРП -1 оптимально подобрана под тепловой поток и толщину трубы, что обеспечивает минимальные тепловые потери. Материал оптимально сочетает высокую рабочую температуру и негорючесть минеральной ваты, и отсутствие гигроскопичности полиуретана.

ФРП-1 рекомендуют ведущие специалисты и ученые Украины.

Тепловые потери ФРП-1 в 1,7раза ниже чем по СНиП 2.04.14-88

при коэффициенте теплопроводности 0,041 Вт/м*К.

Области применения

- Утепление газоходов

- Футеровка оборудования

- Утепление фасадов зданий, крыш, подвалов

- Утепление холодильных камер,авто, ж/д цистерн

- Утепление полов

- Утепление внутренней кладки стен

- Пеноблоки из ФРП-1

- Утепление нестандартных геометрических поверхностей

Преимущества теплоизоляции ФРП-1

- Уменьшение потерь тепловой энергии

- Имеет наиболее широкий интервал используемых температур -180-+360*С, по сравнении с другими вспененными материалами

- Трудногорюч, самозатухает при удалении открытого пламени

- Не подвержен разложению и гниению, а также старению привоздействии УФ облучения, кислорода, воздуха.

- Имеет постоянные физические и геометрические величины, что важно для эксплуатации.

Утеплитель ФРП-1 выпускается в соответствии ГОСТ-2254-77.

Применение материала ФРП-1 обозначено в ДБН В.2.6-14-95 и рекомендации к нему, СНиП 2-04.14-88 и СНиП 2.04.14-02.

- Длина сегмента в 2 м позволяет быстро и эффективно выполнять монтаж.

- Быстрая замена испорченных участков трубопровода

- Повторное использование теплоизоляции по истечению срока эксплуатации труб.

Технология утепления трубопроводов с помощью ФРП-1 проста и эффективна, позволяет в среднем произвести утепление 1км теплотрассы в смену тем же количеством людей, которое необходимо для утепления стекловатой в течение месяца.

ФРП-1 применен на объектах:

- Конфетная фабрика А.В.К. г.Днепропетровск +350 С.

- Завод Крупногабаритных шин г.Днепропетровск +180 +210 С.

- Утепление тепловых сетей аэропортов г.Днепропетровск, г.Симферополь.

- Городских теплосетей г. Запорожье, г. Мелитополь, г. Павлоград.

- Тепловые сети Приднепровской железной дороги и мн.др.объекты Украины.

Наша компания объединила в себе последние достижения в области теплоизоляции на основе вспененных полимерных материалов. Фенолоформальдегидные смолы — наиболее распространенные и дешевые полимеры. Пенопласты, изготовленные на их основе, отличаются повышенной тепло- и огнестойкостью по сравнению с остальными. Относятся к группе трудносгораемых материалов; являются химически стойкими материалами.

Теплоизоляционные изделия из пенопластов марок ФРП-1 (фенольнорезольный пенопласт ГОСТ 22546-77) получают способом заливки. Такие пенопласты представляют собой жесткие газонаполненные материалы с замкнутой ячеистой структурой. Цвет пенопласта розовый. Изделия из пенопластов ФРП-1 выпускают в виде полуцилиндров, сегментов, отводов и пластин.

Наша компания начала активное внедрение в рынок Украины утеплителя нового поколения - ФРП-1, который составит ощутимую конкуренцию уже известным материалам: пенополиуретану и базальту, а по многим показателям их превосходит.

ФРП-1-это жесткий, легкий и прочный теплоизоляционный материал, имеющий закрыто пористую структуру, благодаря которой обладает низким коэффициентом теплопроводности в сравнении с другими теплоизоляционными материалами.

Имеются заключения и расчеты государственного исследовательского института в которых подтверждено, что использование утеплителя ФРП-1 для накрытия теплотрасс окупается в первый год использования с 50%-ной прибылью, в виде сэкономленного газа, а последующие годы экономятся колоссальные средства, что может стать достаточно интересным предложением для крупных бизнесменов. Будем рады предложить этой категории партнеров уникальный проект сотрудничества.

Использование ФРП-1- это уважение к себе и к своим клиентам.

Использование ФРП-1 станет Вашим конкурентным преимуществом!

Мы всегда готовы к обслуживанию своих партнеров по самым индивидуальным подходам. С нами - выгодно!

Уплотнитель фенольный фрп 1 из пенопласта м 100 технические характеристики

Фенол-формальдегидный пенопласт (ФФП)

Фенолоформальдегидные смолы - наиболее распространенные и дешевые полимеры. Пенопласты, изготовленные на их основе, отличаются повышенной тепло- и огнестойкостью по сравнению с остальными. В основном относятся к группе трудносгораемых материалов. Являются химически стойкими материалами.

Пенопласты на основе фенолоформальдегидных смол изготовляют беспрессовым способом и способом заливки. Пенопласты, получаемые беспрессовым способом, изготовляют из смеси, состоящей из новолачной фенолоформальдегидной смолы, отвердителя (уротропин), газообразователя (порофор) и наполнителей (стекловолокно, алюминиевая пудра).

Пенопласт ФФ – газонаполненная пластмасса с преимущественно замкнутой ячеистой структурой. Пенопласт ФФ морозостоек и относится к группе трудносгораемых материалов. Выпускают в виде плит, покрытых бумагой, с необрезанными и обрезанными торцами. Размер плит с обрезанными торцами не менее 480Х480Х50 мм. Цвет плит от желтого до коричневого.

Показатели физико-механических свойств пенопластов ФФ в зависимости от марки:

средняя плотность: 170 и 210 кг/м³;

предел прочности при сжатии: не менее 0,8 и 1 МПа;

водопоглощение за 24 ч: не более 0,2 кг/м ² ;

теплопроводность: не более 0,047 и 0,056 Вт/(м·К).

Пенопласты ФФ применяют в качестве легких заполнителей для строительных конструкций, а также в качестве теплоизоляционных материалов при температуре изолируемой поверхности от -180 до +150 °С.

Пенопласт ФК-20 содержит в качестве составляющей части каучук, который в зависимости от количества его содержания придает пенопласту упругие и упруго-эластичные свойства. Пенопласт ФК-20 горюч. Наиболее теплостоек фенолформальдегидный пенопласт марки ФК-20-А-20. В качестве заполнителя в трехслойных конструкциях он допускает длительный прогрев при 200—250°С и кратковременный (до 3 часов!) при 300°С. При отрицатательных температурах (до —60°) прочностные характеристики ФФП марки ФФ не отличаются от значений, полученных при 20°. ФФП типа ФК с увеличением содержания нитрильного каучука при отрицатательных температурах становятся более жесткими. Электроизоляционные свойства ФФП при нагревании ухудшаются. В коррозионном отношении фенолформальдегидные пенопласты инертны к стали, алюминиевым и магниевым сплавам. Все фенолформальдегидные пенопласты обладают хорошими теплоизоляцмонными свойствами. Фенолформальдегидный пенопласт марки ФК-20 применяется в качестве силового заполнителя слоистых конструкций, работающих при повышенных температурах, для производства изделий радиотехнического назначения.

ФК-20, ФК-40, ФК-20-А20 – пенопласты на основе продуктов совмещения нитрильных каучуков с фенолоальдегидными олигомерами, рекомендуются в качестве теплостойких, конструкционных заполнителей трехслойных конструкций и для изготовления различных конструкционных элементов. Обладают плотностью 0,17–0,23 г/см³.

ФК-20-А20 – длительно работоспособен до 200°С и кратковременно до 250°С, рекомендован к использованию в качестве теплостойкого конструкционного пенозаполнителя. Прочность при сжатии 1,2–1,8 МПа, удельная ударная вязкость 0,5–0,6 кДж/м².

ФК-20 – пенопласт с прочностью при сжати 0,8–1 МПа, удельной ударной вязкостью 0,3–0,7 кДж/м², рабочей температурой – до 120°С. Применяется в качестве конструкционного заполнителя лопастей самолетов и вертолетов.

Пенопласт ФК-40 применяется в качестве силового и демпфирующего заполнителя конструкций и для изготовления формовых изделий, в качестве вибростойкой теплоизоляции для изготовления крупногабаритного теплозащитного экрана в изделиях авиационной и космической техники. . Его выпускают в виде вальцованного и шприцованного полуфабриката, которые можно вспенивать непосредственно в конструкциях, или в виде плит и изделии объемным весом 150-550 кг/м³. Относительное удлинение его возрастает по сравнению с ФК-20 до 12% (при объемном весе 200 кг/м³). Пенопласт ФК-40 отличается от ФК-20 высокими упругими свойствами: вдвое большей удельной ударной вязкостью (0,5–0,9 кДж/м²), на 10—12% большим удлинением, меньшим пределом прочности при растяжении и сжатии, прочностью при сжатии до 1 МПа, урабочей температурой до 80°С. Наличие в его составе большого количества нитрильного каучука сужает температурный интервал его эксплуатации: при температуре —10°С он становится хрупким, а при нагревании выше +80°С его упругие характеристики становятся нестабильными. В замкнутых конструкциях при отсутствии непосредственного контакта с воздухом он сохраняет показатели и размеры до 120—130°С.

Пенопласт ФС-7-2 – поропласт, изготовляемый на основе фенолоформальдегидной смолы СФ-121, а также на основе сплава смол СФ-010 и СФ-011 и твердой фурфуролоацетановой смолы ФА-15 с отвердителем, пенообразователем и наполнителем (стекловолокно или вспученный перлит). Материал выпускают в виде плит с покрытием с двух сторон бумагой или без покрытия. Плиты с бумагой обладают большей прочностью (0,4 вместо 0,3 МПа), чем плиты без покрытия. Плиты относятся к группе трудновоспламеняющихся.

По средней плотности (100 и 70 кг/м ³ ) пенопласт ФС-7-2 выпускают двух марок: ФС-7-2-100 и ФС-7-2-70. Размеры плит (мм): 1000Х1000; 1200Х1900; 1000х500; 1200х600; 1200х700. 1200Х900. Толщина: 25, 30, 35, 40, 60. Теплопроводность при температуре 25°С должна быть не более 0,052 Вт/(м·К). Используют для тепловой изоляции поверхностей температурой от -180 до +100 °С.

Теплоизоляционные плиты из пенопласта на основе резольных фенолоформальдегидных смол по средней плотности 50, 80 и 90 кг/м ³ подразделяют на марки 50, 80 и 90. Теплопроводность плит в зависимости от марки составляет при средней температуре 25°С соответственно 0,041; 0,044 и 0,045 Вт/(м·К). Прочность на сжатие при 10%-ной деформации – 0,05; 0.13 и 0,2 МПа. Прочность на изгиб – 0,08; 0,18 и 0,26 МПа.

Общие пожарные характеристики

Пенопласты на основе фенолоформальдегидных полимеров имеют повышенную теплостойкость и пониженные горючесть и дымообразующую способность. На основе резольных олигомеров методом заливки получают пенопласты марок ФРП-1, «Резопен», «Виларес», ФЛ-1, ФЛ-2, ФЛ-3 и др. Эти пенопласты относятся, как правило, к трудновоспламеняющимся материалам. Введение в них наполнителей и антипиренов позволяет получить трудносгораемые материалы. Теплоизоляционные плиты из пенопласта марки ФРП-1 с кажущейся плотностью более 80 кг/м3 классифицируются как трудносгораемые материалы.

Новолачные пенопласты марок ФК-20 и ФК-40, содержащие 20 и 40 % синтетического каучука, являются сгораемыми материалами. Пенопласт марки ФФ относится к трудновоспламеняющимся и имеет теплотворную способность около 30000 кДж/кг. Температура его воспламенения 490 °С , а самовоспламенения — более 580 °С . При введении наполнителей (например, ФС-7) снижается теплота сгорания до 25000 кДж/кг и повышается температура воспламенения до 580 °С . Следует отметить, что не всегда применение минеральных наполнителей снижает горючесть пенопластов. Так, введение вспученного перлитового песка повышает их горючесть.

Пенопласты на основе фенолоформальдегидных полимеров при горении выделяют сравнительно мало дыма. При термической деструкции выделяется в основном СО, а также фенол, формальдегид, аммиак и другие вещества. Продукты полного сгорания слаботоксичны.

Читайте также: