Удельная поверхность цемента на что влияет

Обновлено: 16.05.2024

Современные требования к качеству цементов для российского строительства

– по удельной поверхности оптимальная величина составляет 350-380 м2/кг;

– по остатку на сите 009 – не выше 5%.

Это ведет к исключению водоотделения в бетонных смесях, к исключению трудовых затрат на доводку верхней поверхности изделий; к повышению прочностных показателей в верхней зоне железобетонных конструкций.

2. Сроки схватывания цемента для стройиндустрии и монолитного строительства должны соответствовать:

– начало схватывания – в пределах 2,5-З ч.;

– конец схватывания – 3,5-4,5 ч.

Вышеуказанное обеспечит получение заданной прочности в требуемые сроки.

3. Нормальная густота цементного теста (водопотребность) должна быть в пределах 25-26,5%, что исключает водоотделение в бетонных смесях и повышает прочностные показатели.

4. Выполнение требований СНиП 2.03.11-85 по допустимому содержанию в цементе щелочи. Оно не должно превышать 0,6%, что исключает трещинообразование и высолообразование в бетонных конструкциях. Как показала практика, возможно содержание R2O в пределах 07-072% (ф. Лафарж).

5. Хранение разных видов цементов – раздельное, что обеспечивает стабильность качества бетонных и растворных смесей.

Большое значение в проведении работ по улучшению качества цемента имеет то, что ГУП «НИИМосстрой» является постоянным участником международных конгрессов производителей цемента, где мы встречаемся с директорами всех цементных заводов, предоставляем анализ влияния качества цементов на бетонные конструкции, то есть оказываем влияние на улучшение качественных характеристик цементов.

В московском строительстве применяются цементы примерно с 15 цементных заводов. Однако цементы только нескольких заводов отвечают требованиям московского строительства:

- ЗАО «Вольскцемент»:

Содержание R2O не выше 0,55-0,65%.

Удельная поверхность, м2/кг – 350-365.

Сроки схватывания, час/мин – начало – 2,50-3,00; конец – 3,50-4,50.

- ОАО «Новоросцемент» производство «Цементный завод «Пролетарий» М500Д0:

Содержание щелочи 0,65%.

Сроки схватывания, час/мин – начало – 3,0 ч; конец – 4,0 ч.

Удельная поверхность не менее – 350 м2/кг.

- ОАО «Воскресенскцемент»:

Широко применяется М400Д5У с удельной поверхностью 370-380 м2/кг; содержанием щелочей – 0,7%.

Широкое применение имеют цементы ОАО «Сухоложскцемент» в Екатеринбурге, Тюмени, городах Урала и Сибири. Удельная поверхность цементов по Блейну составляет стабильно 380 м2/кг, тонкость помола (остаток на сите № 009) равен 1,9%; сроки схватывания в пределах: начало – 2,5 часа; конец – 4,0 часа, то есть цемент отвечает европейскому уровню.

- ЗАО « Рыбницкий цементный комбинат»:

ПЦ 400Д20 имеет стабильные качественные показатели, отсутствие водоотделения. Потребители выражают благодарность за качество цемента.

Однако к качеству многих цементных заводов РФ у потребителей есть замечания. Так, многие цементные заводы выпускают цемент с удельной поверхностью в среднем 260-300 м2/кг, европейские цементы – 400 м2/кг.

Результаты промышленного применения цементов с вышеуказанной удельной поверхностью на предприятиях строительного комплекса города Москвы показали:

– замедленные сроки схватывания (начало – свыше 3,0 часов, конец – 4,5 часа, что не дает возможности при укороченных циклах тепловлажностной обработки получить отпускную и проектную прочность);

– значительное водоотделение в бетонных смесях, что приводит к ослаблению конструкции и трудозатратам на доводку бетонной поверхности шлифованием.

Ко многим цементам у потребителей есть замечания:

1) Ачинский цемент («БазэлЦемент») характеризуется, например, грубым помолом (удельная поверхность 240-260-300 м2/кг вместо 380-400 м2/кг), наличием водоотделения, содержанием щелочей до 1,16% вместо 0,6%. Поэтому имеет место трещинообразование в железобетонных изделиях, даже при температуре тепловлажностной обработки менее 60 °С. Цемент не находит применения в крупных строительных организациях города Москвы. На Бескудниковском комбинате ЖБК города Москвы имело место массовое трещинообразование. По заключению ГУП «НИИМосстрой» цемент не применяется в Москве.

3) Цемент М500Д0 ОАО «Себряковцемент» до недавнего времени не обладал стабильностью, наблюдалось значительное водоотделение в бетонных смесях. На сегодня в испытательном центре ГУП «НИИМосстрой» успешно проводится работа совместно с ОАО «Себряковцемент» по повышению качества этого цемента с оптимальными характеристиками по тонкости помола. Сравнительные испытания осуществлялись с ПЦ М 500ДО ОАО «Вольскцемент», который является в московском строительстве эталоном.

ОАО «Себряковцемент» получило рекомендации по улучшению его качества. Наряду с этим положительные результаты имеются на одном из крупнейших домостроительных комбинатов (Домодедовский комбинат) – отсутствует водоотделение, имеет место стабильность прочностных показателей.

4) ЗАО «Осколцемент» – ЦЕМ-1-42,5N: Водоотделение в бетонных смесях значительное, часто до 5 см, что ведет к снижению прочностных характеристик, шелушению бетонной поверхности, дополнительным трудозатратам по доводке бетонной поверхности. Цемент в московском строительстве почти не имеет применения, особенно при монолитном возведении зданий и сооружений. ЗАО «Осколцемент» изготавливает высокого качества цемент ЦЕМ-1-52,5N, однако он намного дороже по сравнению с ЦЕМ-1-42,5N и не имеет такого спроса.

5) ЗАО «Мальцовский портландцемент» до недавнего времени не имел стабильного качества, обладал значительным водоотделением при удельной поверхности 300 м2/кг. Сегодня в испытательном центре ГУП «НИИМосстрой» проводится работа по повышению качества этого цемента с оптимальными характеристиками тонкости помола, при удельной поверхности равной 350–370 м2/кг. По результатам испытаний цемента в ГУП «НИИМосстрой» завод получил следующие рекомендации: остаток на сите № 009 – не выше 5%; удельная поверхность не менее 350–370 м2/кг.

6) ОАО «Мордовцемент» – замедление процессов твердения, что требует увеличения времени тепловой обработки железобетонных конструкций. Имеет заниженную величину удельной поверхности, равной 265–300 м2/кг.

Вышеизложенное затрудняет его применение.

7) ОАО «Липецкцемент» – при применении цементов М500Д0 и М400Д0 наблюдается:

– нестабильность прочностных показателей;

– наличие трещинообразования в железобетонных конструкциях.

В Москве практически не имеет применения на сегодняшний день.

8) ЗАО «Михайловцемент» – М400Д0 – за последнее время от московских строительных организаций имееся много замечаний по его применению:

– замедление процессов твердения, что требует увеличения времени тепловой обработки железобетонных конструкций;

– величина остатка на сите № 009 равна 13,2% вместо 5,0%;

– величина удельной поверхности равна 303,7 м2/кг вместо 370-380 м2/кг;

– начало схватывания 4,0 – 6,0 часов.

По опыту работы ОАО «ДСК-2» компании ПИК, цемент имеет большое водоотделение и замедление сроков твердения.

9) ЗАО «Белгородцемент»

Фактически величина удельной поверхности ПЦ500Д0 равна порядка 320–330 м2/кг. По опыту работы ОАО «ДСК-3» (г. Москва) замечаний к цементу нет. Однако у ГУП «НИИМосстрой» и цементного завода есть договоренность повысить удельную поверхность цемента до 350 м2/кг, тем самым цемент будет востребован для любого класса бетона.

10) ЗАО «Савинский цемент» – сумма оксидов щелочных металлов (Na2O + K2O) равна 1,01%, что приводит к трещинообразованию железобетонных конструкций, особенно в стройиндустрии. Для московского строительства цемент не пригоден.

11) ОАО «Ульяновск цемент». ПЦ 400-ДО имеет повышенное содержание щелочных оксидов R20 – до 1,0%, что может привести к трещинообразованию железобетонных конструкций, особенно при тепловлажностной обработке. В московском строительстве цемент не применяется.

Цемент Топкинского завода часто поступает на московские заводы по производству бетонных и растворных смесей. По активности цемент соответствует требованиям, но повышенное содержание щелочей (до 0,95%) не позволяет его применять из-за наличия трещинообразования.

Таким образом, в целях повышения качества строительства производителям цементов необходимо работать в тесном контакте с потребителями, так как обе стороны имеют единую задачу – повышение качества и долговечности бетона и железобетонных изделий.

В ГУП «НИИМосстрой» функционирует испытательный центр для определения качества цементов, заполнителей, химических добавок, бетонных и растворных смесей по европейским и российским стандартам. Испытательный центр оснащен современным европейским оборудованием.

Испытания свойств цементов и эффективности применения в монолитном строительстве и стройиндустрии осуществляются поэтапно. В качестве эталона принят цемент ПЦ500Д0 ОАО «Вольскцемент», который имеет стабильные качественные показатели и соответствует требованиям условий московского строительства.

1 ЭТАП. Сравнительные испытания пробы цемента с любого цементного завода с цементом ОАО «Вольскцемент».

2 ЭТАП. Изготовление цемента для дальнейших испытаний в соответствии с рекомендациями ГУП «НИИ Мосстрой».

3 ЭТАП. Сравнительные испытания цементов, изготовленных в соответствии с рекомендациями ГУП «НИИ Мосстрой» с цементом ОАО «Вольскцемент».

4 ЭТАП. Испытание обоих цементов в бетоне для стройиндустрии и для монолитного строительства.

5 ЭТАП. Промышленные испытания цементов в условиях бетонного завода с организацией контроля качества бетона на строительном объекте.

6 ЭТАП. Заключение с выводами и рекомендациями.

![НИИМОССТРОЙ]()

ГУП НИИМОССТРОЙ ПРЕДЛАГАЕТ:

- Строительным организациям,

- Предприятиям промышленности строительных материалов

- Малому и среднему бизнесу,

- Частным лицам

Комплекс услуг

• Реализация концепции комплексного обеспечения безопасности высотных и уникальных объектов

• Научно-техническое сопровождение и мониторинг строительства

• Обследование конструкций

• Испытания строительных материалов, изделий и конструкций

• Контроль качества

• Экспертиза проектов

• Сертификация продукции и услуг

• Оптимизация технологий производства

• Разработка рекомендаций по отдельным видам строительно-монтажных работ

• Повышение квалификации инженеров-строителей

Научно-техническое сопровождение и мониторинг:

– зданий и сооружений в период строительства, эксплуатации и реконструкции;

– расчетная оценка совместной работы конструкций с грунтовым массивом (фундаментов, ограждений котлованов), определение осадок зданий от влияния работ нулевого цикла, от изменения гидрогеологических условий на подземные конструкции;

– строительства и реконструкции фундаментов зданий и сооружений с развитой подземной частью в условиях плотной городской застройки;

– технического состояния эксплуатируемых зданий, расположенных вблизи нового cтроительства или при реконструкции;

– устройства ограждений и укрепления глубоких оснований с применением буронабивных и железобетонных свай, а также грунтовых анкеров;

– уплотнения и закрепления оснований;

– возведения подземной части сооружений, включая устройство «стены в грунте» в монолитном и сборном исполнении;

– дорожно-транспортных сооружений и благоустройства территории;

– производства и применения труб и соединительных деталей из полимерных материалов;

– полевые испытания буронабивных и забивных свай большой несущей способности;

– мониторинг технического состояния ответственных конструкций в период строительства и эксплуатации.

Комментарии

Спрос на продукцию ОАО «Вольскцемент», в частности на бездобавочный цемент нормированного состава марки 500 (ПЦ 500-Д0-Н), обеспечивают прежде всего строгий контроль технологических процессов и показателей качества, а также уникальность сырьевой базы.

В настоящий момент мажоритарным акционером ОАО «Вольскцемент» является ОАО «Холсим (Рус)», контрольным пакетом акций которого владеет швейцарская компания Holcim. Holcim уделяет большое внимание контролю качества и соблюдению как требований международных стандартов, так и внутренних целевых показателей качества компании. Продукция «Вольскцемент» проходит тщательный контроль на всех этапах производственно го цикла. Лаборатория завода оснащена новейшим оборудованием, которое позволяет применять современные методы анализа (в том числе рентгеноспектра льный, петрографически й, лазерной гранулометрии и т. д.).

Химический состав сырьевых компонентов, используемых для производства цемента, не имеет аналогов. Богатые запасы мела, обладающего высокой реакционной способностью, позволяют производить высокомарочные цементы, а низкоалюминатны е глины обеспечивают возможность производства сульфатостойких и тампонажных цементов.

Кинетика набора прочности цемента марки ПЦ 500-Д0-Н позволяет производить на его основе железобетонные элементы и бетонные изделия при сокращенной продолжительнос ти производственно го цикла. Он с успехом используется в производстве конструкционных бетонов с высокими эксплуатационны ми свойствами, сборных железобетонных элементов специального назначения, а также мелкоштучных изделий из ячеистого бетона. ПЦ 500-Д0-Н обеспечивает оптимальный расход цемента при проектировании составов и является достойной основой для производства сухих строительных смесей.

Продукция «Вольскцемента» применяется для строительства особо сложных и значимых объектов, к которым предъявляются повышенные требования по несущей способности и долговечности. Среди проектов, техническая реализация которых стала возможна благодаря особым свойствам вольских цементов, – космодром «Байконур», Останкинская телебашня, Волго-Донской канал, Саратовский мост, Метромост в Нижнем Новгороде.

Удельная поверхность цемента на что влияет

К важнейшим техническим характеристикам портландцемента относятся плотность, тонкость помола, водопотребность, сроки схватывания, прочность и стойкость к коррозии.

Насыпная плотность порошка рн зависит от степени уплотнения. Для рыхлонасыпанного цемента она составляет 1,1 г/см3, сильно уплотненного — 1,6 г/см3. В расчетах принимают значение рн = 1,3 г/см3.

Водопотребность цемента отражает способность его частиц адсорбировать, т. е. поглощать, на поверхности определенное количество воды. Плотность зерен портландцемента 3,1 г/см3, воды — 1 г/см3. Если затворить цемент излишним количеством воды, то лишь некоторая часть ее будет удерживаться адсорбционными и капиллярными силами. Под действием гравитации частицы цемента оседают, а вода вытесняется вверх. Наступает расслоение теста, которое приводит к выделению излишней воды на поверхности бетонной смеси или раствора. Явление водоотделения крайне нежелательно, поскольку вода, скапливаясь на верхней поверхности конструкции, делает бетон рыхлым и пористым. Впоследствии бетон наиболее интенсивно разрушается именно в этих местах.

Свойство водопотребности цемента имеет важное практическое значение при изготовлении бетонной смеси и раствора. Применяя цементы с низкой водо-потребностью, можно изготовить бетонную смесь с относительно небольшим расходом воды. При отвердевании получают бетон с высокой прочностью и стойкостью, так как пористость его невелика. Напротив, цементы с высокой водопотребностью, в частности пуццолановый портландцемент, у которого она достигает 40%, отличаются высокой пористостью, и бетон на основе такого цемента оказывается неморозостойким.

На стройке можно определить сроки схватывания цемента упрощенным способом. Для этого на цементном тесте делают каждые 5 мин легкие надрезы стальным ножом. Начало схватывания соответствует моменту, когда надрезы перестают заплывать. Продолжая делать легкие, без нажима, надрезы с интервалом 15 мин, замечают, когда нож перестает оставлять след на поверхности цементного камня. Это и будет конец схватывания.

В соответствии с требованиями ГОСТ 10178—85 начало схватывания портландцемента должно наступать не ранее чем через 45 мин после затворения, конец схватывания — не позднее чем спустя 10 ч. Сроки схватывания портландцемента регулируют путем введения добавки гипса. На скорость схватывания цемента влияют температура и содержание воды в тесте. При повышении температуры сроки схватывания сокращаются. Поэтому для бетонных работ в сухую жаркую погоду применяют цемент, начало схватывания которого наступает не раньше чем через 1,5 ч после затворения. Если смесь укладывать после начала схватывания, то, утратив пластичность, она при укладке будет деформироваться с нарушением сплошности структуры. В результате в теле бетона образуются разрывы, трещины и другие дефекты механического происхождения, что отрицательно скажется на прочности и долговечности конструкции.

Также важно обеспечить заданные сроки схватывания при транспортировании бетонных смесей автобетоновозами, передвижными бетоносмесителями, перекачивании бетононасосами. Преждевременное схватывание может привести к выходу оборудования из строя, и будет непроизводительно потрачено время на приведение установок в работоспособное состояние.

Сроки схватывания увеличиваются, если для затворения цемента взято больше воды. При ее избытке возрастает объем пространства в тесте, которое должно быть заполнено новообразованиями. Прочность цементного камня формируется в момент, когда кристаллогидраты образуют пространственную непрерывную структуру. Для формирования такой структуры при большем объеме пространства требуется и большее время.

Увеличивать количество воды в тесте или бетонной смеси ради удлинения сроков схватывания нерационально, так как прочность затвердевшего камня (бетона) тем меньше, чем больше введено воды. Целесообразно применять для этого специальные добавки — замедлители схватывания.

Чтобы не допустить ложного схватывания, помол и хранение цементов осуществляют при пониженной температуре. Во время бетонных работ в жаркое время года предельная температура цемента должна быть не более 50 °С.

Прочность—основная характеристика цемента как материала для изготовления бетонных и железобетонных конструкций. Для ее оценки используют стандартную характеристику цемента — марку. Чтобы определить марку цемента, изготовляют смесь из цемента и стандартного кварцевого песка в соотношении 1:3 по массе. Затворяют эту смесь водой, которую берут в количестве 40% от массы цемента. Из смеси изготовляют призматические образцы (балочки) размерами 40X40X160 мм. Первые сутки после изготовления балочки твердеют во влажном воздухе, а затем в течение 27 сут — в воде комнатной температуры. Через 28 сут балочки испытывают на изгиб, а образовавшиеся при этом половинки балочек — на сжатие. При испытании получают самые разнообразные показатели прочности. Например, предел прочности при сжатии образцов может оказаться равным 40; 41,2; 43; 46 МПа и т. д. Эти числа, характеризующие прочность, называют активностью цемента.

Бесконечное множество значений прочности, а значит, и активности затрудняет сравнение различных цементов. Поэтому оценивают прочность цемента с помощью марок. Марка цемента — это условная характеристика, численно равная минимальному пределу прочности при сжатии стандартных образцов. Например, марка цемента 400 означает, что предел прочности его при сжатии гарантируется не ниже 400 кгс/см2. Если при испытаниях получены значения прочности, большие 400 кгс/см2 (до 500), марка цемента все равно будет 400. Установлены стандартные марки портландцемента от 400 до 600 (табл. 10). Чем выше марка, тем более прочный камень образуется при твердении цемента.

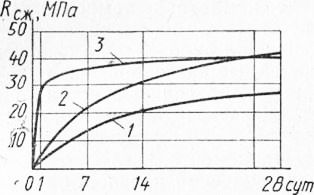

Прочность цемента при соответствующих условиях внешней среды со временем возрастает (рис. 25). Нормальными условиями твердения цементных материалов (строительного раствора и бетона) считают

Возрастание прочности с течением времени — важное свойство цемента и материалов на его основе. Этим цементные материалы принципиально отличаются от других каменных материалов — природных (гранита, известняка) и искусственных (керамики, стекла), у которых однажды сформированная прочность может со временем под воздействием разрушительных факторов среды только уменьшаться.

Рис. 25. Кривые роста прочности цемента во времени:

1 — твердение при температуре 5 °С, 2 — нормальное твердение при 20 °С, 3 — пропаривание при 85 °С

Из-за развитой системы пор и капилляров цементный камень сравнительно легко проницаем для воды, агрессивных жидкостей и газов, которые могут вызвать его коррозию.

Стойкость к коррозии цементного камня характеризуется отношением его к химическим воздействиям, которые подразделяют на три основных вида.

Коррозия первого вида связана с разложением новообразований цементного камня, растворением и вымыванием (выщелачиванием) из него Са(ОН)2. Такая коррозия развивается наиболее интенсивно в мягких водах (дождевых, талых), содержащих небольшое количество солей. Под действием проникающих в бетон мягких вод растворяется наименее стойкое соединение Са(ОН)2. Вслед за этим разлагаются гидросиликаты и гидроалюминаты кальция. Наиболее эффективное средство борьбы с выщелачиванием — введение в состав цемента добавок, связывающих Са(ОН)2 в более стойкие соединения. Такие добавки, называемые активными минеральными, будут рассмотрены в § 25.

Коррозия второго вида обусловлена взаимодействием Са(ОН)2 и других составных частей цементного камня с агрессивными веществами внешней среды. В результате этого образуются легкорастворимые соединения, которые вымываются из цементного камня, тем самым ослабляя его. К этому виду относится, например, кислотная и магнезиальная коррозия.

Свободные кислоты встречаются в сточных водах промышленных предприятий. Кислотная среда может также возникнуть при конденсации на поверхности конструкций влаги, если в атмосфере содержатся агрессивные вещества — хлор, хлорид водорода, сернистый газ. Такая атмосфера характерна для современных промышленных центров. Попадающая в бетон кислота взаимодействует с Са(ОН)2. Образующийся при этом хлорид кальция легко растворяется в воде и вымывается.

Коррозия третьего вида характеризуется тем, что в результате взаимодействия со средой в порах цементного камня возникают новые твердофазные соединения, объем которых намного больше объема исходных продуктов реакции. Кристаллы этих соединений, увеличиваясь в объеме, давят на стенки пор, вызывая большие внутренние напряжения и растрескивание батона.

Наиболее ярко коррозия этого вида проявляется при действии на цементный камень сульфатных вод (сульфатная коррозия). Вероятность сульфатной коррозии учитывают при строительстве морских гидротехнических сооружений, возведении фундаментов зданий в районах, где грунтовые воды содержат сульфаты натрия или кальция. В этих случаях применяют сульфатостойкий портландцемент.

Удельная поверхность цемента на что влияет

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТОНКОСТИ ПОМОЛА

Cements. Мethods of grinding fineness determination

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 N 169

3. ВЗАМЕН ГОСТ 310-60 в части определения тонкости помола

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ИЗДАНИЕ (апрель 2003 г.) с Изменением N 1, утвержденным в августе 1984 г. (ИУС 1-85)

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы их испытаний для определения тонкости помола.

1. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО ОСТАТКУ НА СИТЕ

1.1. Аппаратура

1.1.1. Сито с сеткой N 008 по ГОСТ 6613.

Сетка должна быть хорошо натянута и плотно зажата в цилиндрической обойме. Сетку сита периодически осматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отход ткани от обоймы и т.д.) ее немедленно заменяют новой.

1.1.2. Прибор для механического или пневматического просеивания цемента.

Указанные приборы должны отвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний

1.2.1. Пробу цемента, подготовленную по ГОСТ 310.1, высушивают в сушильном шкафу при температуре 105-110 °С в течение 2 ч и охлаждают в эксикаторе.

1.2.2. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

(Измененная редакция, Изм. N 1).

1.2.2.1. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помола цемента определяют как остаток на сите с сеткой N 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1%.

1.2.4. При использовании приборов для пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лаборатории приборов для механического или пневматического просеивания цемента допускается производить ручное просеивание.

2. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО УДЕЛЬНОЙ ПОВЕРХНОСТИ

2.1. Тонкость помола цемента по удельной поверхности определяют факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье (чертеж).

2.2.2. Прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям.

2.3. Определение плотности цемента

2.3.1. Прибор Ле-Шателье, закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду. Необходимо, чтобы при отсчетах уровня жидкости в приборе температура воды в сосуде соответствовала температуре, при которой производили градуировку прибора.

2.3.2. Прибор наполняют обезвоженным керосином до нижней нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги.

2.3.3. От пробы цемента по п.1.2.1 отвешивают 65 г цемента с точностью до 0,01 г и высыпают в прибор ложечкой через воронку небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе не поднимется до одного из делений в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его в наклонном положении в течение 10 мин на гладком резиновом коврике. После чего прибор снова помещают в сосуд с водой не менее чем на 10 мин и проводят отсчет уровня жидкости в приборе.

Прибор для определения плотности цемента

2.3.4. Плотность цемента, г/см, вычисляют по формуле

где - навеска цемента, г;

- объем жидкости, вытесненный цементом, см.

Плотность испытуемого цемента вычисляют с точностью до 0,01 г/см как среднее арифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см.

2.3.5. Допускается использование других методов определения плотности, обеспечивающих в соответствии с действующими для них инструкциями точность не менее ±0,01 г/см.

2.4. Определение удельной поверхности цемента

2.4.1. Пробу цемента для испытаний готовят по п.1.2.1.

2.4.2. Удельную поверхность цемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используют величину плотности цемента, определенную по п.2.3.

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

Цементы. Методы испытаний: Сб. ГОСТов.

ГОСТ 310.1-76-ГОСТ 310.3-76, ГОСТ 310.4-81,

ГОСТ 310.5-88, ГОСТ 310.6-85. -

М.: ИПК Издательство стандартов, 2003

ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА

Теоретические сведения

Портландцемент – продукт, получаемый измельчением клинкера и гипса, добавляемого для регулирования сроков схватывания.

Цементный порошок в основном состоит из зерен размером от 5…10 до 30…40 мкм.

Дисперсность портландцемента обычно характеризуют тонкостью помола, удельной поверхностью и гранулометрическим (фракционным) составом.

Тонкость помола цемента определяется методом ситового анализа. При ситовом анализе используются сита с проволочными сетками по ГОСТ 6613-86 (см. прил.). Номера сит нормированы и соответствуют размеру стороны ячейки в свету в миллиметрах и, таким образом, характеризуют максимальный размер просеянных частиц. Если сторона ячейки равна 0,08 мм, то сито имеет номер 008. В обозначении номера сита запятая после нуля не ставится. Сито № 008 имеет 5476 отв./см 2 .

Тонкость помола портландцемента – количество материала, прошедшего через сито с сеткой № 008, выраженное в процентах от массы просеиваемой пробы. (Можно также определять тонкость помола портландцемента остатком на сите с сеткой № 008 в процентах от массы просеиваемой пробы.)

Удельная поверхность – это суммарная поверхность всех частиц, содержащихся в единице массы (1 кг) цемента. Удельная поверхность порошка определяется на приборах различной конструкции (В.В. Товарова, ПСХ, ПМЦ, Блейна и др.).

Для определения удельной поверхности материала используется метод воздухопроницаемости, имеющий два варианта:

1. Фильтрация воздуха через слой порошка при атмосферном давлении. Метод Козени–Кармана, приборное оформление Товарова. Предел измерения 40…1000 м 2 /кг.

2. Фильтрация воздуха через слой порошка при разрежении. Метод Дерягина. Предел измерения 250…5000 м 2 /кг.

В настоящее время обычные портландцементы измельчают до остатка на сите с сеткой № 008 5…8 мас. %, цементы же быстротвердеющие до остатка 2…4% и меньше. При этом удельная поверхность соответственно достигает 250…300 и 350…450 м 2 /кг и более. Грубый помол ухудшает строительные свойства цемента, снижает прочностные показатели в связи с тем, что грубые частицы размером более 80 мкм взаимодействуют с водой очень медленно.

С увеличением тонкости помола повышается прочность и скорость твердения цемента, но лишь до удельной поверхности 700…800 м 2 /кг.

Сверх этого предела наблюдается обычно ухудшение прочностных показателей затвердевшего цемента. Это объясняется тем, что сверхтонкий помол портландцемента приводит к следующему:

– повышает водопотребность портландцемента, что влечет за собой обратный эффект – понижение прочности;

– вызывает чрезмерное ускорение сроков схватывания, увеличение тепловыделения, повышение величины усадочных деформаций и связанную с этим большую склонность к трещинообразованию;

– снижает активность цемента при хранении, так как при тонком помоле ускоряется поглощение цементом влаги и углекислоты из окружающей атмосферы.

Повышение тонкости помола цемента приводит к снижению производительности мельниц и к большому перерасходу электроэнергии. Увеличение тонкости помола цемента требует введения повышенного количества гипса как регулятора сроков схватывания.

Размалываемость клинкера зависит от его минералогического состава, режима охлаждения и продолжительности хранения.

Наиболее трудно размалываются клинкеры с высоким содержанием белита и алюмоферрита, что связано с высокой твердостью их кристаллов. Плохая размалываемость белита связана также с повышенным налипанием материала на мелющие тела. Гранулы клинкера тем прочнее, чем больше при спекании образуется расплава, поэтому хорошо размалывается клинкер с повышенным значением силикатного модуля. При увеличении глиноземного модуля прочность гранул клинкера падает.

Более высокое содержание стекловидной фазы и небольшие размеры кристаллов клинкерных минералов повышают размалываемость быстро охлажденного клинкера по сравнению с охлажденным медленно.

Задание 1. Определение тонкости помола портландцемента методом ситового анализа

Приборы и реактивы

Исследуемый цемент; сито с сеткой № 09; сито с сеткой № 008; прибор для механического или пневматического просеивания цемента; технические весы с разновесами.

Порядок выполнения работы

Подготовку пробы цемента для испытания выполняют по ГОСТ 310.1-76 (см. прил.). Пробы цемента доставляют в лабораторию в плотно закрывающейся таре, защищающей цемент от увлажнения и загрязнения посторонними примесями, и до испытания хранят в сухом помещении. Испытания следует проводить в помещении с температурой воздуха °C и относительной влажностью не менее 50%. Температура воздуха и влажность должны ежедневно отмечаться в рабочем журнале. Перед испытанием каждую пробу просеивают через сито с сеткой № 09. Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и др.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

Определение тонкости помола и удельной поверхности портландцемента производят в соответствии с ГОСТ 310.2-76 (см. прил.).

Отвешивают 50 г цемента на технических весах и высыпают его на сито с сеткой № 008. Закрыв сито крышкой, устанавливают его в прибор для механического или пневматического просеивания. Через 5…7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

Просеивание считают законченным, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Контрольное просеивание выполняют вручную при снятом донышке на бумаге в течение минуты.

Тонкость помола цемента определяют как количество материала, прошедшего через сито с сеткой № 008 (или остаток на сите с сеткой № 008), в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1%. Допускается производить ручное просеивание.

Результаты испытаний заносят в табл. 14.

Результаты определения тонкости помола портландцемента

| Навеска материала, г | Остаток на сите с сеткой № 008 | Количество материала, прошедшего через сито с сеткой № 008 | |

| г | % | г | % |

Задание 2. Определение удельной поверхности цемента

Приборы и реактивы

Цемент; поверхностемер ПМЦ-500; технические весы с разновесами; секундомер; фильтровальная бумага.

Порядок выполнения работы

Определение удельной поверхности порошкообразных материалов при помощи прибора ПМЦ-500 (рис. 9) основано на использовании уравнения Козени–Кармана, устанавливающего зависимость удельной поверхности от скорости фильтрации воздуха через слой дисперсного материала фиксированной высоты при прочих известных параметрах (плотность испытуемого материала, температура и влажность окружающей среды, постоянная прибора, масса навески).

Перед проведением измерений необходимо проверить герметичность прибора следующим образом.

Плотно закрыть кювету сверху резиновой пробкой, открыть кран, создать разрежение в измерительной системе с помощью резиновой груши, после чего закрыть кран. Снижение уровня жидкости в манометре в течение 30 мин не должно быть более 2 мм. В противном случае необходимо найти причину утечки и устранить неисправность.

Рис. 9. Поверхностемер ПМЦ-500

Величина навески материала рассчитывается следующим образом:

Взвесить на технических весах с точностью до 0,01 г пробу цемента массой m. Положить в кювету кружок фильтровальной бумаги, на него – навеску порошка. Легким постукиванием разровнять слой, покрыть сверху вторым кружком фильтровальной бумаги и уплотнить поршнем при равномерном нажатии на него рукой. С помощью нониуса на планке поршня и шкалы на внешней поверхности кюветы измерить высоту слоя материала L (см).

Удалить поршень из кюветы, открыть кран и при помощи резиновой груши создать разрежение под слоем испытуемого материала. Разрежение должно быть таким, чтобы жидкость в манометре поднялась до уровня верхней колбы манометра.

Закрыть кран. Измерить по секундомеру время T (с) прохождения мениска жидкости в манометре между двумя рисками на шкале (при быстром снижении столба жидкости между рисками 3–4, при медленном – между рисками 1–2).

Измерить температуру воздуха t (°С) при помощи термометра в помещении, где проводится испытание.

По измеренным значениям высоты слоя материала L и температуры воздуха t найти в табл. 15 значение величины M.

Значение величины M

| Высота слоя материала L, см | Температура воздуха t, °C |

| 1,03 | |

| 1,04 | |

| 1,05 | |

| 1,06 | |

| 1,07 | |

| 1,08 | |

| 1,09 | |

| 1,10 | |

| 1,11 | |

| 1,12 | |

| 1,13 | |

| 1,14 | |

| 1,15 | |

| 1,16 | |

| 1,17 |

Окончание табл. 15

| 1,18 |

| 1,19 |

| 1,20 |

| 1,21 |

| 1,22 |

| 1,23 |

| 1,24 |

| 1,25 |

| 1,26 |

| 1,27 |

| 1,28 |

| 1,29 |

| 1,30 |

| 1,31 |

| 1,32 |

| 1,33 |

| 1,34 |

| 1,35 |

| 1,36 |

| 1,37 |

| 1,38 |

| 1,39 |

| 1,40 |

Расчет удельной поверхности цемента выполняется по формуле:

где S – удельная поверхность цемента, м 2 /кг; К – постоянная прибора для той пары рисок, между которыми наблюдалось падение столба жидкости за время Т (значение К содержится в паспорте прибора); m – масса материала, г.

Вопросы для самопроверки

1. Что называется портландцементом?

2. По каким показателям оценивают дисперсность цемента?

3. В чем выражается тонкость помола цемента?

5. Что такое удельная поверхность цемента? В каких единицах выражается удельная поверхность цемента?

6. Какой метод анализа и какое сито применяют для определения тонкости помола цемента? Что обозначает номер сита?

7. До какой тонкости помола и удельной поверхности измельчают в настоящее время обычный и быстротвердеющий портландцементы на цементных заводах?

8. Влияние тонкости помола на свойства цемента.

9. Почему не следует добиваться сверхтонкого помола цемента?

10. Факторы, влияющие на размалываемость клинкера.

11. Каким образом осуществляется подготовка пробы цемента к испытаниям? Как производится ситовой анализ цемента?

12. Какие приборы используют для определения удельной поверхности цемента?

13. На чем основан метод определения удельной поверхности порошкообразных материалов?

14. Каким образом проверяется герметичность поверхностемера?

15. Как определяется удельная поверхность цемента? Принцип работы поверхностемера ПМЦ-500.

Лабораторная работа № 7

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Читайте также: