Термообработке поликарбонат легкий гибкий прост в монтаже но имеет высокую

Обновлено: 19.05.2024

Поликарбонат: применение в современном производстве

Поликарбонат — термопластичный полимер, синтезированный в 50-х годах прошлого столетия. За это время интерес к материалу не пропал. ПК стал еще более востребован и популярен. Производители постоянно совершенствуют его характеристики и видовое разнообразие. Гранулы поликарбоната перерабатывают тремя способами: литье под давлением, экструзия, прессование.

Виды поликарбоната

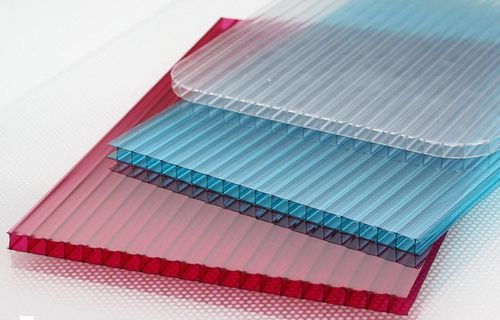

Монолитный. Выпускается в виде листов, толщина которых варьируется от 1,5 до 15 мм. Внешне похож на стекло, но отличается высокой ударопрочностью, легкостью, термостойкостью.

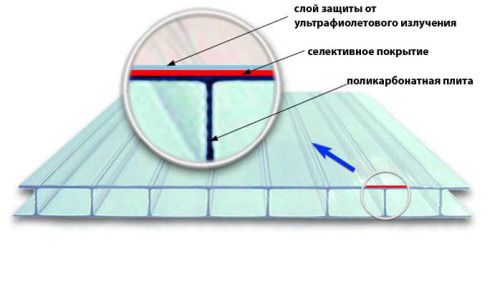

Сотовый. Представляет собой многослойный материал из двух или более поликарбонатных панелей, соединенных внутри продольными перемычками. Толщина такого материала может быть от 4 до 40 мм. Зарекомендовал себя гибкостью, высокими теплопроводными характеристиками.

Примеры монолитного и сотового ПК Примеры монолитного и сотового ПКЧтобы улучшить показатели прочности при высоких температурах, PC армируют стекловолокном, добавляют в состав свето- и/или термостабилизаторы:

— Для получения на выходе продукции с большой площадью используют модификации поликарбоната с высокой текучестью.

— Для выпуска PC с повышенной жесткостью и стойкостью к появлению трещин добавляют армирующую сетку из стекловолокна.

— Для изготовления полимера с защитой от истирания используют модифицирующие добавки.

— Для производства PC с пониженной воспламеняемостью применяют антипирены.

Преимущества ПК

- Отличается высокой жесткостью, твердостью и вязкостью. При ударных нагрузках не ломается, а только сгибается и трескается.

- Устойчив к температурным скачкам. При любой погоде (мороз и жара) сохраняет свои свойства.

- Изделия из огнестойких марок деформируются при температуре от 126°C.

- Химически устойчив. Не разрушается при контакте с солями и минеральными маслами.

- Обладает гибкостью, благодаря чему используется в разных областях промышленности. С его помощью создают различные изогнутые поверхности.

- Имеет небольшой удельный вес.

- Бывает прозрачным и матовым. Первый вид ПК обеспечивает отличную светопроницаемость готовой продукции, пропускает от 86 до 95% световых лучей. Второй — практически не дает пройти свету.

- Характеризуется низкой теплопроводностью, высокой звукоизоляцией.

- Прост в обработке. Легко режется под нужные размеры, без труда сверлится (во время монтажных работ).

- Совместим с различными модификаторами, за счет которых приобретает дополнительные свойства. Например, стойкость к атмосферным явлениям.

- Выпускается в широком цветовом диапазоне.

- Не впитывает влагу, не гниет, а значит, не создает условий для появления грибковых колоний.

- Не царапается, не нуждается в защите от механических повреждений.

- Эстетичен, долговечен.

Где применяется

Поликарбонат — материал с уникальными характеристиками. Он настолько многофункционален, что используется практически во всех отраслях промышленности.

Какова звукоизоляция и теплоизоляция у поликарбоната

Поликарбонат – это новый современный материал, используемый во многих областях промышленного, сельскохозяйственного назначения, в том числе в качестве укрывного покрытия в строительстве и ремонте. Его можно встретить на всевозможных уличных козырьках и навесах, в остеклении автобусных остановок, беседок, крытых галерей и зимних садов.

Забор из поликарбоната

Его уникальные свойства обуславливают его применение для прозрачных конструкций потолков и стен бассейнов, вокзалов, спортивных площадей. Современные здания торговых и деловых центров выполнены из поликарбонатного материала. Он является лучшим решением для абсолютно любых наружных поверхностей, взаимодействующих с внешней неустойчивой средой.

Среди многочисленных достоинств поликарбоната стоит отдельно выделить чрезвычайно высокую звуко и теплоизоляцию, которые являются определяющими для применения данного материала во многих отраслях.

Свойства поликарбоната

Если рассматривать поликарбонат исключительно как химическое соединение, то он представляет из себя синтетический полимер с характерной структурой макромолекулы, которая и определяет присущие ему полезные свойства:

- прочность;

- легкость;

- гибкость;

- прозрачность;

- высокая теплоемкость.

Кроме того, он относится к термопластичным веществам, которые способны восстанавливать свои свойства даже при многократном расплавлении. Во многом именно этим определяется экологическая ценность поликарбоната, позволяя организовывать практически безотходное производство.

Стоит обратить особое внимание на такое свойство, как теплоемкость. Благодаря ему листы поликарбоната способны сохранять тепло внутри помещения по показателям, в несколько раз выше любого стекла, обеспечивая отличную теплоизоляцию.

Однако не только природные молекулярные особенности определяют высокий уровень тепла и звукоизоляции. Не меньшую роль играет структура самих листов.

Особенности структурного строения панелей поликарбоната

Само по себе вещество не может гарантировать тех свойств, благодаря которым поликарбонат находит свое место в разнообразных типах прозрачной кровли, отделке наружных стен и в целом остеклении. Именно поэтому со времени открытия самого соединения полимерного эфира и угольный кислоты в 1898 году и возможности его использования в производстве прошло более 70 лет. Только в 1976 году израильскими разработчиками был создан первый в мире лист сотового поликарбоната. Только тогда началось масштабное потребление структурированного поликарбонатного материала.

Различают сотовый и монолитный поликарбонат. Оба они обладают хорошей тепла и звукоизоляцией, обусловленной природными свойствами вещества. Однако только сотовый вариант может похвастаться уникальной способностью в несколько раз лучше удерживать тепло, сохраняя необходимый микроклимат в помещении и одновременно уменьшать уровень шума на 36 дБ.

Самое главное отличие сотового поликарбоната – его гранулированная основа, представляющая собой два или более пустотелых листа с воздушной прослойкой и перемычками, называемыми ребрами жесткости. Обратите внимание на фото, строение напоминает пчелиные соты. Монолитная же панель – просто сплошной слой поликарбоната по типу стекла, но с улучшенными свойствами сохранения тепла и повышенной прочностью.

Теплоизоляция

Все дело в воздушной прослойке листов поликарбоната, которые прекрасно нагревают и защищают от холодных внешних воздействий. Таким образом, получается двойная защита: воздушная структура и теплоемкостные свойства самого полимера. За счет этого материал и получил столь высокий уровень теплоизоляции.

Для сравнения, наиболее тонкая панель в 4-8 мм способна в 2 раза лучше удерживать тепло по сравнению с одним стеклопакетом, а 16 миллиметровый поликарбонат отлично конкурирует с тройным стеклом.

Звукоизоляция

Данную особенность материал имеет благодаря то же ячеистой, структуре внутри которой находится слой воздуха. Ведь от повышенного шума может спасти либо большая по объему или весу преграда, или достаточный слой воздушных масс. Высоким считается показатель шума – выше 65 дБ. Тонкий слой поликарбоната 4-10 мм может сократить его уровень до 20 дБ, а при толщине в 32 мм – до 36 дБ. Поэтому данный материал часто можно увидеть в качестве отделяющих остекленных стен на автомагистралях и железнодорожных полотнах.

Кроме отличной тепла и звукоизоляции поликарбонат еще чрезвычайно легок, пластичен, прост в монтаже. Из него можно выполнять сложные геометрические конструкции, особенно требующие повышенных эксплуатационных характеристик. В отличие от стекла, он не хрупок и отлично справляется с внешними нагрузками, к примеру, не боится больших сугробов снега или града. Находит он свое предназначение и для сельскохозяйственных нужд. Из него изготавливаются парники и теплицы, в которых имеется возможность сохранять необходимый для растений микроклимат круглый год без больших затрат на обогрев. Кроме того, поликарбонат хорошо пропускает до 85% света, что делает его конкурентом традиционному стеклу.

Термообработке поликарбонат легкий гибкий прост в монтаже но имеет высокую

Приведены результаты исследований по влиянию режимов термообработки поликарбоната на качество изготавливаемых из него изделий. Показано, что выбор термопласта обусловлен высоким уровнем физико-механических свойств, размерной стабильностью, высокой точностью при литье, хорошим декоративным видом, а также расширением областей его применения.

Приведены условия необходимости проведения термообработки для данного материала. Показано, что простые по конфигурации, тонкостенные, неответственного назначения детали можно не подвергать термообработке; в то же время детали, работающие в области высоких температур, в поверхностно-активных средах, сложной конфигурации и имеющие металлическую арматуру, целесообразно подвергать термообработке. Приведены результаты влияния различных режимов термообработки (закалка, отжиг и др.) на физические, прочностные и деформационные свойства образцов материала.

На основании полученных результатов испытаний выбраны оптимальные варианты термообработки поликарбоната.

Ключевые слова: качество, поликарбонат, глицерин, масло, ультразвук, термообработка, отжиг, quality, polycarbonate, glycerin, oil, ultrasound, heat treatment, annealing.Введение

Управление качеством – основное средство достижения и поддержания конкурентоспособности любого предприятия. В создании качественного продукта участвуют все сотрудники предприятия – начиная от непосредственного исполнителя (рабочего, лаборанта) и заканчивая административными органами предприятия. Необходимо отметить, что качество любого продукта обеспечивается на всех без исключения стадиях производства. Важно соблюдать требования нормативной документации: государственных стандартов, стандартов отрасли и предприятия, технических условий, технологической документации, а также следить за техническим состоянием оборудования – соблюдать сроки проведения планово-предупредительного ремонта, проверки на технологическую точность. Сотрудники должны проходить обучение и курсы повышения квалификации в установленные сроки. Прежде чем создавать качественный материал, необходимо выяснить потребности общества в этом материале, насколько потребителю необходим тот или иной вид продукции и нравится ли он ему. Материал, который соответствует всем техническим требованиям, но не востребован потребителем, не может считаться качественным [1–4].

В настоящее время одним из самых перспективных материалов, выпускаемых отечественной промышленностью, является поликарбонат [5–12]. Для данного полимера характерны удачное сочетание физико-механических свойств с размерной стабильностью, высокой точностью при литье и хорошим декоративным видом. Поликарбонат отвечает требованиям авиационных правил АП-25 по пожаробезопасности, детали из него – технологичные, легкие и прочные [5–7, 11, 13].

Постоянно расширяются и области применения данного материала: если ранее одним из его основных применений являлась приборная техника, то в настоящее время поликарбонат внедряется в одно из наиболее динамично развивающихся направлений «цифрового» производства – аддитивные технологии (AF – Additive Manufacturing) или технологии послойного синтеза (ТПС). Использование его в данной отрасли стало возможным благодаря высоким значениям прочности и ударной вязкости, а также устойчивости к высоким и низким температурам [14–21].

Однако серийно выпускаемый поликарбонат в условиях повышенных напряжений и влажности обладает склонностью к растрескиванию, в результате чего детали при эксплуатации часто выходят из строя. Наибольшую опасность для деталей из поликарбоната, особенно при наличии внутренних напряжений, представляет тепло-влажностное воздействие.

Часто трещинообразование начинается уже в процессе производства, когда допущены какие-либо нарушения технологического процесса. Но даже при очень тщательном контроле всего технологического процесса, в связи с малой теплопроводностью термопластов, при их формовании имеют место неравновесные тепловые процессы, приводящие к образованию в объеме изделия внутренних напряжений.

Возникновение напряжений является следствием замедления релаксационных процессов при понижении температуры. Величина и распределение их в отливке зависит от ее конфигурации, параметров процесса литья, конфигурации формы, вида перерабатываемого материала.

В последние годы очень часто для изменения структуры и свойств полимерных деталей в заданном направлении и повышения срока их службы, т. е. для повышения качества изделий из поликарбоната, пользуются их дополнительной обработкой после литья.

В этой области большие работы проведены В.В. Коршаком, К.А. Москатовым, Н.Я. Кестельманом [23–25].

Правильный выбор вида и условий обработки имеет существенное значение с точки зрения ее результативности для конкретной детали. С помощью термической обработки можно снизить внутренние напряжения, изменить физико-механические свойства – такие как твердость, температура размягчения, износостойкость, химическая стойкость.

К.А. Москатов предложил в зависимости от условий и целей обработки следующую классификацию [23]:

1. Нормализация – преимущественно для снятия внутренних остаточных напряжений в изделиях: нагрев до критической температуры, выдержка, охлаждение на воздухе.

2. Отжиг – преимущественно для улучшения физико-механических и физико-химических свойств: нагрев до критической температуры, выдержка, охлаждение в среде.

- Закалка – в специальных случаях для предупреждения трещинообразования в поликарбонате: нагрев до критической температуры, резкое охлаждение.

- Отпуск – для снижения жесткости изделий: нагрев до температуры, составляющей 50–60% от критической, выдержка и медленное охлаждение в той же среде.

- Смешанная термообработка – в основном для деталей узлов трения.

- Ступенчатая термообработка – преимущественно для толстостенных изделий сложной конфигурации из кристаллических термопластов.

- Циклическая термообработка – многократный отжиг: преимущественно для достижения стабильности размеров изделий.

- Специальная термообработка – преимущественно для ускорения изменения структуры изделия: нагрев, выдержка, охлаждение в среде, допускается применение ультразвука, токов высокой частоты, «теплового удара».

Из приведенной классификации следует, что основными факторами обработки являются среда, температура, продолжительность нагрева, выдержки и охлаждения. Причем до настоящего времени нет еще единого мнения в вопросе о наиболее существенном факторе процесса обработки. По мнению одних исследователей, в процессе обработки преобладает влияние среды на изменение свойств, по мнению других – главное влияние оказывают температура и продолжительность процесса. Среду для проведения обработки выбирают с учетом гидрофильности конкретного полимера, назначения обработки, условий эксплуатации изделия.

В работе [23] существуют рекомендации по выбору температуры обработки полимерных материалов по значению температуры кристаллизации:

В связи с тем, что полимерные материалы обладают низкой теплопроводностью, продолжительность прогрева изделий из них должна быть достаточной, чтобы прогрев осуществлялся по всей толщине изделия.

В последнее время распространение получило применение для обработки полимерных изделий ультразвука. Однако применение ультразвука носит избирательный характер, так как у некоторых полимерных материалов он снижает прочностные свойства [23].

В группе термопластичных материалов поликарбонат занимает особое место: промежуточное положение между полностью кристаллическими и полностью аморфными термопластами.

Рентгенографически установлено, что степень кристалличности поликарбоната в обычных промышленных изделиях составляет 10–40%. В процессе обработки возможно повышение степени кристалличности в поверхностных слоях [23, 24]. Признаком начала кристаллизации может служить изменение цвета материала и его помутнение.

По вопросу о необходимости проведения термообработки для деталей из поликарбоната, а также об условиях ее проведения в научной литературе нет единого мнения. В работе [23] указано, что для поликарбоната существует критическая температура в диапазоне 100–115°С, при которой термообработка дает отрицательные результаты. Отмечается, что исследования, проведенные в Германии и России, показали нежелательность применения воды в качестве среды для термообработки, так как при этом, так же как при наличии влаги при переработке, возможно протекание процессов деструкции. Однако в авторском свидетельстве №804659 [25] предложен способ обработки крупногабаритных изделий из поликарбоната для снижения внутренних напряжений в смеси с 2–30% воды и глицерина при температуре 120°С в течение 20 мин с охлаждением на воздухе.

Поликарбонат очень мало адсорбирует воду, стоек к маслам. С целью изменения физико-механических свойств рекомендуют [24] проводить термообработку деталей из поликарбоната в силиконовом масле при температуре 135°С в течение 80 мин, однако при этом снижается относительное удлинение при разрыве.

В проведенных ранее исследованиях по влиянию термообработки при температуре 130°С в течение 5–250 ч на свойства поликарбоната отмечено увеличение хрупкости, повышение предела текучести при разрыве по сравнению с нетермообработанным материалом, причем степень хрупкости не зависела от продолжительности термообработки и скорости охлаждения материала. Кроме того, в процессе термообработки наблюдалось увеличение плотности и степени упорядочения аморфной структуры. При термообработке ниже 100°С не было обнаружено изменения свойств поликарбоната.

В данной статье приведены результаты исследований по влиянию режимов термообработки поликарбоната на качество изготавливаемых из него изделий (образцов).

Работа выполнена в рамках реализации комплексного научного направления 13.2. «Конструкционные ПКМ» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [26].

Методика эксперимента

Для проведения исследований использован поликарбонат (ТУ 6-05-1668). Механические свойства материалов оценивали путем испытаний на растяжение образцов (лопатки – тип 2), полученных способом литья под давлением на термопластавтомате со шнековой пластикацией марки ARBURG 320С 500-170 (Германия).

Оценку механических свойств осуществляли по стандартным методикам в соответствии со следующей нормативной документацией:

– предел текучести при разрыве, предел прочности при растяжении и относительное удлинение при разрыве – по ГОСТ 11262;

– ударная вязкость на образцах без надреза – по ГОСТ 14235.

«Серебростойкость» поликарбоната оценивали при воздействии поверхностно-активной среды CCl4. Образцы погружали в CCl4 на 30 с, извлекали и осматривали с помощью лупы при увеличении ×2,5.

Результаты

Как упоминалось ранее, несмотря на довольно продолжительное время работы с поликарбонатом, нет единого мнения как относительно необходимости термообработки деталей из поликарбоната, так и о ее режимах. В проведенных ранее работах авторами показано, что для армированных деталей ответственного назначения введение в технологический процесс термообработки на воздухе при температуре 120°С в течение 5 ч существенно повышает их стойкость к растрескиванию. Установлено также, что детали следует подвергать термообработке не позже чем через 24 ч после изготовления. Детали, обработанные через 6 ч после изготовления, отличаются наиболее узким интервалом разброса показателей и высокими абсолютными значениями физико-механических свойств. Это подтверждено и в работе [1], где указывается, что за это время в изделиях завершается основная технологическая усадка (85% усадки) и образуется соответствующая надмолекулярная структура.

Далее в процессе работы проведено исследование влияния различных режимов термообработки, приведенных в табл. 1, на физико-механические свойства поликарбоната.

Температура плавления поликарбоната — главный показатель пожароустойчивости и пожаробезопасности

На сегодняшний день существует множество проверенных временем облицовочных материалов для кровли и фасадов. У них есть свои плюсы и минусы, но идеального сочетания таких качеств, как прочность, гибкость, долговечность и прозрачность, не было до недавнего времени ни у одного. Появившийся на строительном рынке уникальный полимерный пластик — поликарбонат, имеет практически все качества, необходимые для проведения различных облицовочных работ.

Немаловажное значение для долговечности и безопасности различных сооружений имеет поведение материалов, из которых они построены, при воздействии на них различных условий обстановки. Одним из таких условий является такой показатель, как температура плавления поликарбоната. С его помощью можно определить, в каком температурном диапазоне можно эксплуатировать этот полимер.

СодержаниеОбщие свойства

Монолит лишь ненамного уступает стеклу по прозрачности

Изначально поликарбонат создавался в качестве прозрачного покрытия для парников и теплиц, так как стекло было довольно тяжелым и хрупким материалом с высокой теплопроводностью, а целлофана могло не хватить и на одно лето.

Дальнейшее развитие технологии производства этого полимерного пластика привело к созданию материала, обладающего массой уникальных качеств.

К числу основных относятся такие:

- Прочность, которая превышает этот показатель у стекла в 200 раз, а у акрила — в 6-8 раз.

- Прозрачность, близкая к абсолютной. Так у 4-мм панелей этот показатель достигает 94 %. Кроме этого, лучи, проходя через ячеистую панель, рассеиваются, создавая равномерное, мягкое освещение.

- Гибкость. Данное качество воплотило в себе давние мечты строителей о прочном, прозрачном материале, который можно формовать в холодном состоянии.

- Теплоизоляционные качества. Вязкость материала и воздух, заключенный в сотах, создают отличный тепловой и звуковой барьер.

- Долговечность. При правильной установке и своевременном обслуживании, срок службы изделий может достигать 20-25 лет.

- Химическая устойчивость. Невосприимчивость пластика ко многим видам кислот, спиртов и моторного топлива, позволяет его использовать практически в любых условиях человеческой деятельности.

- Легкость. Низкая плотность сотовых плит, которая в 20-25 раз меньше чем у стекла, позволяет существенно облегчить вес каркаса и снизить нагрузку на несущие конструкции и фундамент.

- Легкость в обработке. Для работы с полимером не требуется специальное оборудование. Достаточно стандартного набора инструментов — дрели, пилы и ножа.

- Безопасность материала. При разрушении пластик не разбивается на осколки. Его поверхность не выделяет в атмосферу вредных веществ.

Внимание: Такого широкого рабочего диапазона температуры, при которой поликарбонат можно обрабатывать и эксплуатировать, нет ни у одной пластмассы.

Температурные характеристики

Полимер — трудно возгораемый материал

Сложное полиэфирное соединение, которым является поликарбонат, может иметь различное состояние при достижении определенных температурных показателей.

Так полимерный пластик может быть:

Рабочий диапазон температур у поликарбоната довольно широк. Так, он составляет от — 250º С до + 200º С. В этих условиях полимер не разрушается в состоянии покоя. Температура эксплуатации поликарбоната составляет от — 50º С до + 125º С. В этом диапазоне он сохраняет все свои рабочие качества. При такой температуре панели можно гнуть, сверлить, резать и пилить. При повышении температуры свыше + 125º С в материале начинают происходить структурные изменения.

Он проходит следующие стадии трансформации:

- Размягчение. В начальной стадии полимер приобретает повышенную гибкость, постепенно превращаясь в вещество, близкое по консистенции к детскому пластилину. Период размягчения длится при нагревании материала от + 130º С до + 225º С. В это время панелям можно придавать любую форму, которую они сохранят при остывании до комнатной температуры. Дойти до состояния размягчения панели поликарбоната могут и без искусственного разогрева. Так, при отсутствии на торцах сотового материала специальной изолирующей ленты, внутрь воздушных полостей будет набиваться грязь. Со временем плита утратит прозрачность и будет нагреваться на солнце до + 150º С и более. Это приведет к провисанию и сплющиванию плиты.

- Температура плавления поликарбоната начинается от + 230º. В начальном состоянии он представляет вязкую плотную массу. По мере повышения градуса нагрева, материал становится жидким. Жидкую массу можно формовать по любому шаблону или заливать в формы.

- Температура возгорания. У различных сортов материала она может несколько отличаться. Нижняя граница температурного порога возгорания находится в районе + 530º С, верхняя — в пределах + 570-580º С. Горит поликарбонат с большим выделением копоти, содержащей фенол и углекислый газ.

Знание температуры плавления поликарбоната, возгорания и затухания поможет точно определить области его применения.

Также читайте: Горючесть поликарбоната.

Области применения

Поликарбонатные велосипедные стойки

Знания о том, какую температуру выдерживает поликарбонат, помогли конструкторам найти этому материалу большой ареал использования в самых различных отраслях жизнедеятельности. Прочность и прозрачность, в сочетании с тугоплавкостью, позволили полимерному пластику постепенно вытеснить с рынка такие популярные материалы, как акрил, сталь, силикатное стекло и шифер.

Так, поликарбонат широко используется в таких отраслях производства:

- Строительство. Прочные, прозрачные кровли, перегородки и фасады устойчивы, не только к граду и камням, но и к воздействиям высокой температуры.

- Машиностроение. Стабильность материала используется для изготовления деталей трансмиссии, корпусов аккумуляторных батарей и линз для осветительных приборов. Щитки, установленные на токарных станках, обеспечивают надежную защиту для органов зрения.

- Отрасль высоких технологий. В этой сфере из поликарбоната производят корпуса и экраны планшетов, телефонов и телевизоров, оптические диски и вентиляторы для персональных компьютеров.

- Сельское хозяйство. Фермерские и дачные теплицы, изготовленные из этого уникального пластика, стремительно вытесняют аналогичные строения со стеклянным и полиэтиленовым покрытием. Эти сооружения успешно переносят снежные зимы и летнюю жару.

- Медицина. Пластиковые линзы для очков и микроскопов, медицинские сосуды, которые не боятся термообработки, зубные и ортопедические протезы — вот далеко не полный перечень изделий, которые производятся для этой отрасли.

- Транспорт. Из монолитных листов изготавливаются прочные, термостойкие окна, лобовые стекла и иллюминаторы для машин, самолетов, вертолетов и кораблей. Фары, изготовленные из этого материала, практически невозможно разбить.

- Пищевая промышленность. Благодаря биологической инертности, поликарбонат используют для изготовления посуды и столовых приборов, которые невозможно разбить.

Важная деталь: Высокая температура плавления поликарбоната позволяет без опасения использовать его для разогрева продуктов в микроволновых печах

Перспективы использования поликарбоната довольно велики. Им интересуется военно-промышленный комплекс и космическая промышленность, индустрия спорта и туризма.

Формовка поликарбоната — уникальные изделия высокой прочности

В последнее время на рынке появляется все больше изделий из поликарбоната — твердый полимерный бесцветный пластик, состоящий из гранул, крепко сцепленных друг с другом. Популярность этого материала связана с уникальными свойствами: гибкостью, небольшим весом, ударопрочностью, прозрачностью и т.д.

Самый распространенный способ обработки поликарбоната — это формование. Таким образом, производятся стулья разнообразных форм, небьющаяся посуда, корпусы бытовой техники, покрытия мобильных телефонов, оптика для автомобилей, прочее.

Формование поликарбоната — это процесс придания твердому пластиковому листу разнообразной формы различными технологическими способами. Важный момент технологии производства из поликарбоната — это непрекословное соблюдение в формовочной зоне температуры 150 градусов по Цельсию. Нарушение этого правила может привести к уменьшению связи между гранулами пластика, что приведет к снижению физической и химической прочности формуемого изделия.

Формовка поликарбоната делится на следующие виды:

- термическая формовка;

- термическая формовка с защитной упаковочной пленкой;

- вакуумная формовка;

- формовка под давлением;

- холодное формование.

Остановимся на каждом виде более детально.

СодержаниеТермическая формовка

Термическая формовка начинается с процесса сушки. Зеркальные листы пластика нагреваются до температуры 120 градусов по Цельсию, а отражающие до температуры 110 градусов. Далее поликарбонат накаляют до температуры 180 градусов, далее путем вытяжки и сгибания из него формируют изделия по шаблону. Для проверки степень сухости листа пластика из печи достается небольшой кусок, доведенный до температуры 180 градусов и если в течение 10 минут на нем не появились пузырьки, то процесс сушки завершен.

Термическая формовка с защитной упаковочной пленкой

Термоформование поликарбоната с упаковочной пленкой довольно распространено в производстве. Это связано с тем, что пластиковые листы выпускаются с защитной пленкой, которая способна выдерживать значительное термическое воздействие. Если изделие не требует значительных изгибов и продолжительного процесса сушки, то пленочное покрытие не снимается.

На заметку: При производстве изделий с высокими оптическими характеристиками, требуется длительное термическое воздействие, при котором пленка может оставить заметные следы, поэтому ее удаляют.

Вакуумная формовка

Вакуумная формовка поликарбоната выполняется на специальных вакуумных аппаратах. Такой способ позволяет производить изделия достаточно детальные формы. Процесс вакуумной формовки состоит из следующих этапов:

- Фиксация. Пластиковая заготовка помещается в зажимную раму вакуумного станка.

- Нагрев. Поликарбонат равномерно прогревается по всей поверхности и толщине. Для этого используются керамические и кварцевые нагреватели. Если листы достаточно толстые, то для одинакового проникновения тепла применяются двойные нагреватели. Более дорогие вакуумные станки позволяют контролировать температуру с помощью компьютерных программ.

- Контроль положения листа. Обычно это производится благодаря фотоэлектрическому датчику, который при провисании листа включает подачу воздуха и останавливает данный процесс.

- Предварительный раздув листа. При достижении поликарбонатом пластичного состояния, для придания равномерной толщины будущего изделия, его растягивают.

- Откачка воздуха. После предварительного растягивания листу придается форма путем создания вакуума. В более мощных станках вакуумный насос позволяет проводить двухступенчатую откачку воздуха, ускоряя тем самым формование поликарбоната.

- Вдавливание. Пресс под воздействием гидро- или пневмо-цилиндра вдавливает пластиковый лист в матрицу.

- Охлаждение. Перед извлечением изделия из матрицы нужно дождаться его охлаждения. Ускорить данный процесс позволяют вентиляторы с туманообразующими форсунками.

- Обрезка. Извлеченные изделия отправляется на обрезку излишков материала. Далее на нем делаются необходимые отверстия, прорези и другие элементы постобработки.

Формовка под давлением

Формовка поликарбоната выполняется без процесса сушки монолитного листа. Метод оптимален при неглубокой вытяжке и производстве несложных изделий.

Формование с изгибом по линии нагрева

Формование с изгибом

Благодаря нагреву только линии сгиба, предварительная сушка не применяется. В процессе производства важно соблюдение оптимальной температуры (не менее 150 градусов по Цельсию) на линии сгиба листа. Для этого используются электрические нагреватели, которые располагаются над рабочей плоскостью с обеих сторон. Если в момент сгиба температура упадет ниже минимально допустимой температуры, то изделие утратит свою прочность.

Холодное формование

Формовка поликарбоната выполняется с использованием стальных вальцов, которые проходят по всей длине заготовки. Максимальный угол сгиба напрямую зависит от толщины материала. В процессе холодного формования имеется ряд нюансов:

- при сгибании в листе возникает внутреннее напряжение, которое снижается благодаря отжигу;

- полотна обладают релаксирующими свойствами, поэтому их сгибают на 25% больше от необходимо угла.

Поликарбонат является прекрасным материалом для изготовления изделий с повышенной прозрачностью и прочностью. При этом процесс производства ставит перед формовщиками довольно сложную задачу — остаточное напряжение, которое возникает при неоптимальном температурном режиме. Решить данную проблему можно путем использования более современного оборудования и увеличения времени производственного цикла. Это в свою очередь требует финансовых затрат и влияет на себестоимость. Но в конечном итоге, даже при идеальном процессе формовки могут наблюдаться остаточные стрессы на этапе снятия, что влияет на качество окончательной конструкции. Поэтому формовка поликарбоната должно завершаться тестированием изделия.

Учитывая нюансы технологического процесса, формовка — это лучший способ изготовить тонкостенные и бесшовные изделия со сложными контурами.

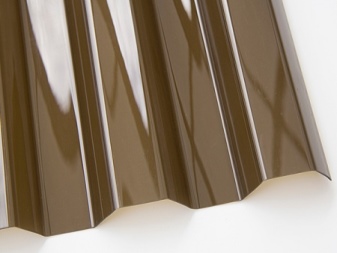

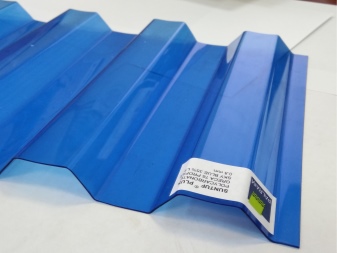

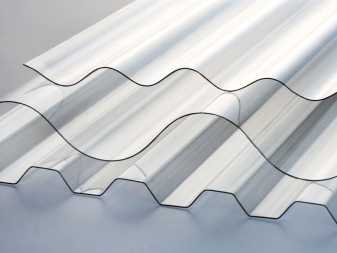

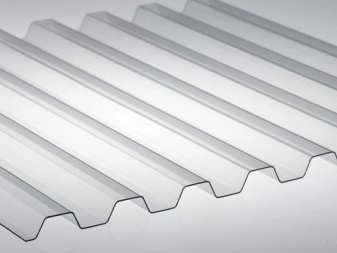

Профилированный поликарбонат: монтаж монолитного волнистого поликарбонатного листа

Особенности

Технико-эксплуатационные параметры этого полимера во многом превосходят традиционное стекло. При малом весе он имеет высокую прочность, стойкость к ударам и повышенную несущую способность.

Исключительные пользовательские параметры полимера позволили ему полностью заменить собой силикатное стекло в самых разных направлениях строительства. Сегодня поликарбонат повсеместно применяется как кровельный и фасадный материал. У него много достоинств.

Обзор видов

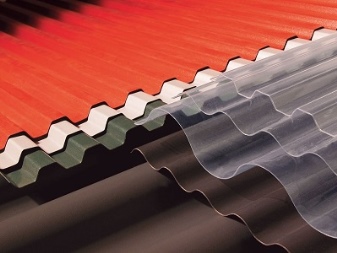

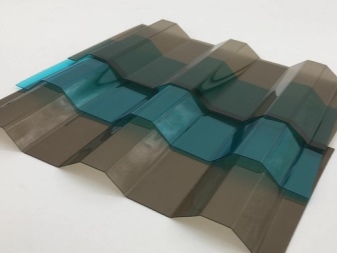

Выпускают несколько вариантов профильного поликарбоната в зависимости от параметров сечения.

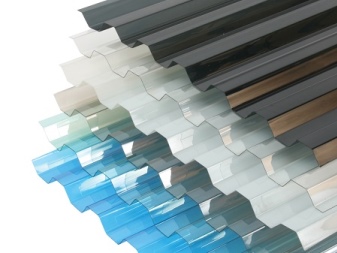

По уровню прозрачности выделяют следующие виды:

- полностью светопрозрачный;

- частично прозрачный;

- прозрачный цветной;

- матовый цветной;

- матовый белый.

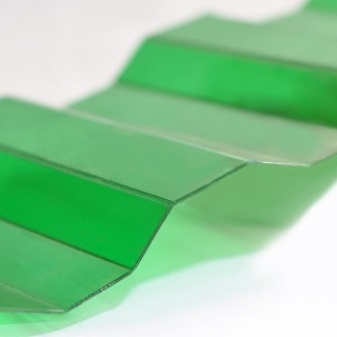

Что касается оттеночного решения, волнистый поликарбонат выпускается в белом, сливочном, желтом, бронзовом, оранжевом, красном, гранатовом, терракотовом, а также синем, бирюзовом, зеленом и фиолетовом цветах.

Размеры

На строительном рынке можно найти несколько десятков разнообразных форм и габаритов профилированного поликарбоната. По толщине этот материал делится на несколько типов:

Ширина одного пласта варьируется в диапазоне от 480 до 1870 мм для различного профиля. Чем выше лист, тем больше параметры поперечного сечения. Для облегченных крыш, козырьков и пристроек к зданиям обычно идут в ход листы длиной 1,5-3 метра. Если монтировать кровлю с малым числом стыков, то можно приобрести листы и по 6-11 метров.

Производители

Нюансы выбора

Желательно, чтобы поликарбонат был покрыт защитной пленкой, нейтрализующей действие ультрафиолета. Такие меры позволяют многократно увеличить эксплуатационный срок листов, предотвращают изменение оттенка, деформации и ухудшение качества материала.

Сферы применения

Волнистый поликарбонат повсеместно используется в самых разных сферах. Он зарекомендовал себя как качественный и практичный материал.

Промышленная

В промышленности гофрированный поликарбонат используется сразу в нескольких направлениях:

- ленточные зенитные фонари;

- светопрозрачные вставки скатной кровли;

- крышные конструкции промышленных строений 1-3 категории сложности;

- окошки шедовых фонарей.

Актуальность материала вызвана тем, что светопрозрачная крыша из полимера толщиной в 2 мм на 50-65% увеличивает натуральную освещенность рабочих сооружений. Благодаря этому можно минимизировать затраты на электричество и обогрев помещений. Монтаж профилированного полимера становится выгодной инвестицией, которая может окупиться уже в течение 2-3 лет.

В частном домостроении

В наши дни материал востребован при декоративном оформлении стен фабрик, заводов и промышленных цехов.

В сельском хозяйстве

Благодаря высокой пропускной способности светопрозрачные профлисты нашли свое применение в сельском хозяйстве. Они используются для обустройства теплиц, парников, оранжерей. Однако волнистый поликарбонат по сравнению с сотовым хуже держит тепло, поэтому выращивать в таких сооружениях можно только холодоустойчивые растения. Теплолюбивые начинают отставать в развитии, и это ведет к ухудшению параметров урожайности.

В животноводстве

Волнистый поликарбонат применяется и в животноводстве. Он подходит для устройства светопропускающей кровли в курятниках, из него сооружают зенитные фонари в свинокомплексах и коровниках. Светопрозрачные вставки многократно увеличивают естественную инсоляцию животноводческих зон в 1,5 раза, благодаря чему способствуют повышению рентабельности сельскохозяйственного предприятия. Об этом говорит и всем известный факт: для поддержания высокой яйценоскости кур необходимо поддерживать в курятнике световой день не меньше 12-14 часов. Крыша из рифленого поликарбоната толщиной 1,5-2 мм с легкостью справляется с этой задачей. В светлых помещениях яйценоскость птицы возрастает до 200-250 яиц в год.

Достаточный уровень освещенности приводит к быстрому набору веса свиней, до 250 кг, а также увеличивает надои коров до 45 л в сутки.

Правила монтажа

Небольшая инструкция по выполнению монтажа гофрированного поликарбоната своими руками поможет все сделать правильно. Для того чтобы он в полной мере справлялся со своими функциями, следует придерживаться правил его установки и дальнейшего использования:

В следующем видео вас ждет краткий обзор профилированного поликарбоната Боррекс.

Читайте также: