Температура обжига шамотного кирпича

Обновлено: 18.05.2024

Температура обжига шамотного кирпича

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг - это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия. Интуитивно понятно, что мы хотим вынуть из печи. От утиля ожидается звонкая прочность и некоторая пористость, чтобы он впитывал глазурь. От бисквитного фарфора - приятная шелковистость и белизна. Блестящие глазури должны хорошо блестеть, а матовые быть по-настоящему матовыми. Никто не желает кривья и треска, прилипшей к полке глазури, и всякого рода пузырей и наколов.

Сформулировать это понимание на языке цифр сложнее. Во время нагрева множество химических соединений, из которых состоит наше сырое изделие, претерпевает серьезные изменения. Дегидратация, фазовые превращения, химические взаимодействия, растворение и кристаллизация - вот их неполный список. До сих пор не существует полной теоретической модели, по которой можно было бы заранее предсказать результат, а если бы она существовала, нам потребовался бы месяц исследований состава глины и глазури, чтобы дать точное задание на расчет. Нам остается проводить эксперимент за экспериментом, выясняя, что важно, а что нет, какой должна быть температура, нужна ли выдержка, и почему там и тогда все было хорошо, а здесь и сейчас - сплошное безобразие.

Но мы хотим получать задуманные эффекты и запланированные свойства изделий, и для этого нужно иметь возможность контролировать параметры обжига и управлять ими, зная основные, самые общие, принципы.

Теперь конкретно об этих принципах.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего.

-

Условно разделим все материалы на 4 группы:

- - Фарфор - много плавней, при нагревании в черепке образуется много жидкой фазы. Сюда же отнесем каменные массы.

- - Фаянс - жидкой фазы почти что нет. Кстати, и фаянса-то уже никто не выпускает в его прежде классическом варианте.

- - Майолика - здесь будем так называть изделия из красной глины, в том числе гончарку, терракоту и т.п.

- - Шамот - по химическому составу - любой из вышеперечисленных материалов. Отличается от них тем, что содержит зерна уже обожженного материала, связанные пластичной глиной.

Для каждой группы материалов условно выделим некоторые объединяющие их моменты.

Фарфоровая схема обжига.

Сначала проводят первый, утильный, обжиг. То есть обжигают высохшие изделия без глазури. Температуру выбирают в интервале 800 - 1000°С. После первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии). Изделия остаются пористыми, но, если есть трещины, их легко выявить (по характерному дребезжанию) простукиванием деревянной палочкой. При глазуровании не надо церемониться с изделием так, как это бывает в случае сырца (однократный обжиг). Можно легко глазуровать изделия окунанием, даже если они метровых габаритов. Изделия после этого обжига называют утилем.

Затем проводят второй обжиг.Перед глазурованием и, соответственно, перед вторым, политым, обжигом, на изделие наносят подглазурную роспись. Педанты технологии после этого проводят еще и промежуточный закрепляющий обжиг, чтобы краски не смылись при окунании в глазурь.Политой обжиг, т.е. обжиг полуобожженного заглазурованного изделия, проводят при температуре созревания черепка. Это разные температуры для разных видов фарфора (а мы сюда отнесли еще и каменные массы). Настоящий фарфор требует 1380 - 1420°С, рядовой столовый фарфор - 1300 - 1380°С, санитарно-технический - 1250 - 1280°С, а каменные массы - в зависимости от того, что используют в роли плавня. Второй обжиг окончательно формирует структуру керамики и, таким образом, определяет все ее физико-химические свойства. Изделия после этого обжига (если оно не расписано) называют бельем.

Из белых фарфоровых чашек очень приятно пить чай на даче. Традиции диктуют фарфору другой вид: с цветочной росписью, картинкой, золотой или голубой каемочкой. Украшения фарфор получает в третьем, декорирующем, обжиге. Обычные надглазурные краски вжигают при 800 - 830°С, люстровые краски и препараты золота - при той же или чуть меньшей температуре. Сейчас распространился и высокотемпературный декорирующий обжиг при 1000 - 1100 о С. Роспись для него проводят красками высокого огня (внутриглазурные краски) или легкоплавкими цветными глазурями. Иногда, чтобы получить яркие краски, проводят два и более декорирующих обжигов. Все они, с точки зрения классификации, третьи. Изделия после третьего обжига называют на Худсовете предприятия.

Фаянсовая схема обжига

Первый обжиг фаянса - высокий. В фаянсовых массах практически нет плавней, поэтому при обжиге образуется минимальное количество жидкой фазы, или не образуется вообще, а глины, входящие в его состав, имеют высокую тугоплавкость. Это дает возможность обжигать изделия из фаянса сразу при температурах, необходимых для созревания черепка. Как правило, это 1200-1250°C. В отличие от фарфора, черепок останется пористым, на него легко нанести слой глазури.

А второй обжиг, политой, можно проводить при любой температуре! То есть, при той, которая требуется для нормального растекания глазури: 1150 - 1250°C, если это "фаянсовые" глазури, 900 - 1000°C, если это свинцовые майолики; можно нанести белую эмаль и использовать технику росписи по сырой эмали. Во всех случаях, если глазури подобраны правильно, мы получим изделие с такой же прочностью, какой она была после первого обжига.

Третий, декорирующий, обжиг проводят так же, как и в фарфоровой схеме. Если он необходим. Ведь, по сравнению с фарфором, низкая температура политого обжига допускает применение глазурей и красок широкой цветовой гаммы.

Обжиг майолики

Здесь используются красножгущиеся глины с невысокой тугоплавкостью. Пережег может привести к их вспучиванию и сильной деформации. Красные глины вдобавок имеют узкий интервал обжига. Например, при 950°C это еще непрочное рыхлое, а при 1050 o C - плотноспекшееся, стекловидное тело. Конечно, бывают и исключения, но там и тогда. Для майолики в принципе характерны низкие температуры обжига - 900 - 1100 o C. И как раз примерно при этих температурах завершаются процессы разложения глинистых материалов, которые (процессы) сопровождаются выделением газообразных веществ. Это делает крайне затруднительным так называемый однократный обжиг - и черепка и глазури - за один раз. Если обратиться к нижеприведенной таблице, будет ясно, насколько близки температуры обжига майолики к критическим для керамики температурам. Самая распространенная технология - первый, утильный, и второй, политой, обжиг.

Режим первого обжига выбирают таким, чтобы в максимальной степени прошли все процессы превращения глинистых минералов. Незавершенность этих процессов обязательно скажется на качестве поверхности глазури после второго обжига. Температура утильного обжига может быть и выше, и ниже температуры политого обжига. Обычно ниже, где-то на уровне 900 - 950°C.

Режим второго обжига выбирают исходя из характеристик глазури, но, естественно, при этом нельзя превышать температуру начала деформации черепка.

Обжиг шамота

Основное отличие шамотных масс от вышеперечисленных - наличие в массе жесткого каркаса из плотных, уже прошедших соответствующий обжиг зерен. Размер зерен может варьироваться от 100 микрон до нескольких миллиметров, что определяется скорее требованиями фактуры материала, а не требованиями технологии. Жесткий каркас препятствует усадке массы в процессе обжига. (Кстати, при сушке усадка шамотных масс ненамного меньше, чем тонких пластичных масс). Это позволяет проводить обжиг при несколько более высоких температурах, не опасаясь серьезной деформации изделия. Часто материал зерен имеет другой состав, чем пластичная составляющая массы. Если тугоплавкость зерен выше, температуру обжига можно увеличить значительно.

А в целом схема обжига шамота та же, что и для других типов масс: сначала утильный, потом (если нужно) политой, потом (если нужно) декорирующий обжиги.

Однократный обжиг

Однократный обжиг - это когда на высушенное изделие наносят глазурь и обжигают все в один прием, объединяя утильный и политой обжиги. Это мечта любого производственного экономиста:

- только один раз тратится энергия на нагрев;

- ставка изделий в печь и их выемка производится один раз;

- не нужен промежуточный склад утиля;

- цикл от сырца до готового изделия сокращается вдвое, т.е. меньше относительные затраты на аренду площадей и зарплату за счет повышения производительности.

В принципе, если не считать совсем низкотемпературный декорирующий обжиг, однократно можно обжечь любой материал.

-

Но:

- приходится наносить и подглазурный рисунок, и собственно глазурь на просто высушенное изделие, которое, конечно, не имеет прочности утиля;

- из-за этого исключается машинная обработка, а руками надо все делать очень акуратно, чтобы ничего не разбить;

- глазурование методом окунания - наиболее экономный с точки зрения расхода глазурей - можно проводить только для маленьких изделий, делая большую паузу между глазурованием внутри и снаружи;

- нет утиля, нет и промежуточного контроля качества (овальность, тонкие краевые трещины и т.п.), т.е. заранее закладывается более высокий процент брака

- глазури должны быть специфицированы на однократный обжиг.

Как же определить, нужен нам однократный или двукратный обжиг? Решающим критерием для художника или художественной студии является конечный результат - то есть осуществление художественного замысла. Для мастерских, изготавливающих более или менее серийную продукцию, и для керамических фабрик, решающим могут оказаться соображения экономического порядка. Вот что нужно иметь в виду.

-

Для фарфора:

- Энергозатраты на низкий утильный обжиг существенно ниже затрат на высокий обжиг. Для первого достаточны температуры порядка 900°C, воздушная окислительная среда, электрическая печь со слабой футеровкой. Для второго - хорошо футерованная и желательно пламенная печь. Стоит ли экономить на утиле?

- Глазури для фарфора начинают расплавляться при температуре, близкой к температуре созревания фарфорового черепка. В том интервале температур, где происходят процессы разложения глинистых минералов, глазурный слой походит на порошок, и газы легко проходят через него. Таким образом, не приходится опасаться дефектов глазури, возникающих по причине газонепроницаемости расплава. Стоит ли проводить утильный обжиг?

- Фарфоровые массы - это тощие, быстро промокающие массы. Глазурование сырца требует сноровки. Утиль нужен!

- Многие крупные изделия, например, изразцы, часто надо глазуровать напылением. А при обжиге на бисквит глазуровать вообще не надо. Тогда зачем нужен утиль?!

-

Для фаянса:

- Утильный обжиг (помните, он проводится на высокую температуру) нужен обязательно, если мы собираемся использовать легкоплавкие глазури. Иначе в однократном обжиге мы получим не фаянс, а нечто недожженное, напоминающее папье-маше.

- Утильный обжиг не нужен, если мы используем высокотемпературные глазури, которые, наподобие фарфоровых, начинают плавиться выше 1100°C. В этом случае наносят их, как правило, напылением сжатым воздухом.

-

Для майолики - самый сложный случай.

- Утиль нужен практически всегда, и причем на максимально высокую температуру. Многие технологи западной школы рекомендуют обжигать майолику чуть ли не до стекловидного состояния, чтобы выжечь все примеси и разложить все, что способно разложиться в утильном обжиге. Вопрос, а как потом глазуровать? Можно. Читайте об этом в разделе о глазурях.

- Если в качестве покрытия использовать ангобы или что-то вроде терра-сигилята, или если вы располагаете специальными глазурями с очень коротким интервалом плавления, можно обойтись без утиля.

Для всех материалов однократный обжиг возможен при условии тщательно отлаженной технологии, которая в случае керамики, на две трети состоит из опыта работающих.

Кажется, в нашем изложении проблем обжига все уже запутано настолько, что требуется еще одна раскладка по полочкам.

Что происходит в процессе нагрева и охлаждения.

| Интервал,C | Процесс |

|---|---|

| 20 - 100 | Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев. |

| 100 - 200 | Удаление влаги из массы продолжается! Если приборы показывают 150°C, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие органические соединения. Не форсируйте нагрев! |

| 200 - 400 | Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик). |

| 550 - 600 | Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. "холодному" треску. |

| 400 - 900 | Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали). |

| 600 - 800 | Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 - 800°C в третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов. |

| 850 - 950 | Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала - полное расплавление майоликовых глазурей. |

| 1000 -1100 | Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа. |

| 1200 -1250 | Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата. |

| 1280 - 1350 | Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в кристобаллит. |

| 1200 - 1420 | Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний. |

| 1420 - 1000 | Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов. |

| 1000 - 700 | Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если требуется восстановление - самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300°С. |

| 900 - 750 | И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР - возможен цек или отскок глазури и даже разрушение изделия. |

| 600 - 550 | Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать "холодный" треск. |

| 300 - 200 | Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 - 1300°C. Не следует спешить открывать дверцу печи. |

| 250 - 100 | Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно. |

В таблице описаны основные процессы. Поэтому сейчас еще раз кратко укажем, что главное в обжиге.

- 01 Первый обжиг. В печь ставим сырец. В нем много воды, даже если он выглядит сухим. До 200 - 300°C нагреваем медленно, например за 2 - 3 часа. Обеспечиваем хорошую вентиляцию, чтобы выгорели все примеси. Конечная температура - 900 - 1000°C. Если нет уверенности в температуре, делаем выдержку 1 - 3 часа, давая возможность всей садке равномерно прогреться. Охлаждение ведем с такой скоростью, с которой остывает печь. Форсированное охлаждение проводим только после нескольких экспериментов - цека глазурей не будет, поскольку нет глазурей, а вот холодный треск из-за кварца может иметь место.

- 02 Обжиг с глазурью после утиля. В печь ставим заглазурованные изделия. Черепок уже обжигали на утиль, так что скорость на начальном участке нагрева может быть выше; главное, хорошо просушить глазурь. Нагрев до конечной температуры проводим так быстро, как позволяет печь и, главное, скорость прогрева изделий. При конечной температуре делаем выдержку от 15 минут до 1-2 часов с целью равномерного прогрева. Если скорость подъема температуры в конце нагрева невысокая (50°C в час и меньше), считаем, что выдержка уже была. Лучше, конечно, здесь пользоваться конусами Зегера. "Полочки" (выдержки при постоянной температуре) на стадии охлаждения - только для кристаллических глазурей и некоторых матовых. В остальном - как в п.1.

- 03 Однократный обжиг с глазурью. Принимаем во внимание все, что в п.1 и в п.2. Не форсируем подъем температуры в интервале 500 - 900°C - до начала плавления глазури из черепка должны удалиться все газы!

- 04 Обжиг деколей, люстровых красок, надглазурных красок. Поднимаем температуру очень медленно (за 2 - 4 часа) до 400°C - надо сгореть всей органике. При этом среда должна быть окислительной (воздушной), а вентиляция - интенсивной. От 400 до 800°C - как угодно быстро. Выдержка 5 - 15 минут.

- свободное пространство для ставки изделий, для краткости - камера;

- огнеупорная и теплоизолирующая оболочка, для краткости - футеровка;

- тепловой источник - нагреватель, горелка и т.д.

- устройство для контроля и регулирования степени нагрева - регулятор.

- Режим от 100 до 200º С. Из сырца испаряется остаточная влага ― вода затворения, гигроскопическая вода.

- Режим 400-600º С. В связующей глине наблюдается распад каолинита, который сопровождается выделением химически связанной воды. Происходит незначительная линейная усадка, до 0,5%.

- Режим 600-900º С. При этих температурах разлагаются карбонаты магния и кальция, окисляются сульфиды и углеродные примеси. Наблюдается равномерная линейная усадка 2-2,5%.

- При t= 1000-1100º С начинается спекание массы изделий.

- Конечная температура обжига шамотного кирпича ― 1350-1400º С. Время выдержки конечной температуры обжига составляет 5-6 часов.

О том, какие условия обжига диктует печь, читайте ниже.

2. Электрические печи и два слова про другие.

Обжиг керамики проводят в самых разных тепловых агрегатах, называемых печами. Если для нагрева используется тепло электрического тока, печи называют электрическими, если тепло от сгорания органического топлива - топливными и обычно более конкретно:газовыми, дровяными, мазутными и т.д. За тысячи лет обжигов керамики изобретено немало конструкций топливных печей, а за последние сто лет - не меньшее число конструкций электропечей.

-

Независимо от вида и конструкции, в печи присутствует:

Каждую печь можно классифицировать по особенностям перечисленных атрибутов. Если нужно заказывать печь, обязательно указывайте эти особенности.

Объем камеры определяет производительность печи в одном обжиге в периодической печи или за цикл толкания одной вагонетки в туннельной печи. В дальнейшем мы будем говорить только о печах периодического действия. Объем камеры может составлять 1 - 2 литра; такие маленькие печки удобны для тестовых обжигов и для изготовления небольших изделий типа керамической бижутерии. Объем камер печей, обычно используемых в мастерских и студиях, составляет от 50 - 100 литров до 1 - 1,5 куб. м. Для фабричных условий характерны печи с объемом от 3 до 20 куб. м.

Футеровка и нагреватель определяют максимальную температуру, которую можно развить в камере. Чем выше требуется температура, тем более высокого класса должны быть огнеупоры, что сразу и, заметим, резко сказывается на стоимости печи. Иногда камера отделена от нагревателя дополнительной футеровкой, называемой муфелем. (Не следует называть муфелями все подряд маленькие печи!)

Регулятор содержит устройство для измерения температуры, которым обычно является термопара, устройство регулирования мощности нагревателя и управляющее устройство, согласующее действие двух первых.

Ниже приведены некоторые конфигурации печей.

Костер

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Камера | 10 - 100 литров |

| Футеровка | слой земли |

| Теплоизоляция | cлой земли |

| Нагреватель | тепло сгорающих дров |

| Измеритель температуры | на глаз по свечению |

| Регулятор мощности | подкидывание дров |

| Управление | cобственный опыт |

Электропечь 200.1250.L (ООО "Термокерамика"), вариант

Такие разные тепловые устройства здесь приведены для того, чтобы глубже понять функции элементов печи.

Камера - это рабочее пространство, куда помещаются изделия и полки с подставками, из общего объема "от стенки до стенки" нужно вычесть объем, необходимый для нагревателей. А расчет полезной загрузки камеры нужно производить с учетом толщин полок.

Пример. Полезная ширина, глубина и высота камеры - 40 см. Имеется огнеупорная плита 39х39 см, толщиной 2 см и четыре стойки 7х7 см высотой 18 см. Сколько горшков диаметром 18 см и высотой 16 см можно поместить в печь? Ответ: если без полки - 4 шт., а если с полкой - 6 шт. (а не 8; смотрите на рисунке).

Продолжая пример, зададимся вопросом, а что, собственно, выгоднее - обжечь за один раз 4 горшка или 6? Ответ заключен в анализе количества тепла, необходимого на нагрев дополнительной массы огнеприпаса. Если горшок весит грамм 300, а плита и стойки - килограммов 5. Т.е. чуть ли не все тепло пойдет на нагрев огнеприпаса! И остывать печь будет дольше. Может случиться так, что за время обжига шести горшков можно провести два обжига по 4 горшка в каждом.

На самом деле нагреваются не только горшки и огнеприпас, но и стенки печи. В костре это - сплошная масса земли. Прогреть ее трудно, остудить тоже. В современной печи должны присутствовать огнеупоры с низкой теплоемкостью, низкой теплопроводностью и высокой огнеупорностью. Вакуумформованый волокнистый материал ШВП-350 хорошо подходит для конструирования печей с рабочей температурой 1200°C. Если вся печь выполнена из тяжелого шамотного кирпича, она потребует колоссального времени на нагрев и остывание, и соответственно затрат энергии. Такая тяжелая "на подъем" печь не позволит Вам реализовать режимы скоростного нагрева, если они Вам для чего-то понадобились. Впрочем, можно увеличить мощность нагревателей.

Электрические нагреватели бывают проволочными и керамическими. Проволоку делают из нихрома (дорого, предельная температура 1100°C, зато остаются гибкими после работы) или из железных сплавов. Последние часто называют "фехраль", а импортные аналоги - "кантал"; отечественные марки имеют точное наименование - Х23Ю5Т или Х27Ю5Т. Фехраль работает до 1200 - 1350°C в зависимости от диаметра проволоки. После первого же нагрева необратимо становится хрупким, перегоревший в одном месте нагреватель нельзя починить скруткой!

К керамическим нагревателям относятся карбид-кремниевые, они же силитовые, они же карборундовые стержни: рабочая температура до 1400°C. В последние 10 лет упорно рекламируются дорогие хромит-лантановые нагреватели с рабочей температурой до 1700°C, которые имеют очень высокий ресурс работы при тех же 1300-1400°C (если не сломать, когда устанавливаешь тяжелую плиту :-)). Читайте в другом месте о том, как рассчитывать электрические нагреватели. Здесь мы рекомендуем обращаться за помощью в специализированные фирмы.

Если нагрев осуществляется газовыми горелками, в пространстве печи могут быть достигнуты любые температуры вплоть до 1700°C, а если еще использовать воздух, обогащенный кислородом, - до 2000°C. Газовые (да и другие топливные) печи хороши тем, что позволяют вести обжиг не только в окислительной, но и в нейтральной, и в восстановительной среде. Степень "восстановительности" регулируют изменением соотношения газ/воздух, в современных газовых печах это делается автоматически. Дровяные печи, к сожалению, сложнее поддаются автоматизации, но они просты в изготовлении, дешевы в эксплуатации, для них не требуется согласований с газовой инспекцией, а дают 1200°C запросто.

Чем мощнее нагреватели, тем более быстрый нагрев они могут обеспечить. И тем аккуратнее с ними нужно работать. Представьте, что произойдет в первые же пять минут с горшками, если одна сторона их обращена к мгновенно раскаляющейся стенке с нагревателями, а другая - к холодному соседнему горшку. Плавный разогрев (а точнее - равномерный по всей камере) проще всего получить, используя тиристорные силовые блоки. Регулирование выходной мощности в них происходит по принципу "больше сила тока" - "меньше сила тока", а не по принципу "включено" - "выключено". Если в Вашем распоряжении только последний способ регулирования, то задавайте на первом этапе невысокие температуры (сначала 100°C, через полчаса - 200°C, через час - 300°C, и только потом - конечную температуру). А если в печи совсем нет управляющего прибора, не отходите от нее и щелкайте выключателем каждые пять минут (Это не шутка!)

Называя разные температуры, мы до сих пор не уточняли, о чем идет речь - о температуре на нагревателе? на изделии? на термопаре? Если в печи установлена термопара, то прибор, подсоединенный к ней, будет показывать, естественно, температуру кончика термопары. По разным причинам, о которых написаны тома научной литературы, эта температура только примерно отражает тепловую ситуацию в печи. В процессе нагрева нагреватели всегда горячее, а изделия - холоднее, чем термопара. Термопара показывает температуру в некоторой точке камеры, а что делается в других местах - неизвестно. Тем не менее термопара выдает электрический сигнал, понятный электронным приборам, в том числе и автоматике управления мощностью. С этой точки зрения она незаменима. Долгая практика эксплуатации печи дает информацию о том, где в камере бывает жарче, где холоднее. Рано или поздно мы привыкаем к повадкам этого устройства. Но издавна (с конца 19 века) известен и другой способ определения момента достижения требуемой точки обжига. Это - обжиг по конусам Зегера.

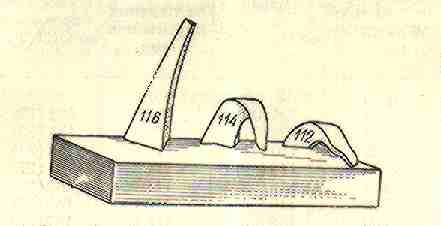

Обжиг считается выполненным на данный конус, если конус, деформируясь в процессе обжига, коснулся подставки, на которую он установлен. Конус изготовлен из масс, поведение которых схоже с поведением обжигаемого материала. Если на практике выяснено, что наилучший результат достигается при обжиге на конус, скажем, 114, то все обжиги надо проводить на этот конус, не обращая особенного внимания на показания термопары. Да и термопара не нужна! Использование конусов чрезвычайно распространено в художественной керамике на Западе. И это не случайно.

Технология производства шамотного кирпича

Качественный огнеупорный шамотный кирпич отвечает следующим требованиям: в условиях высоких температур (до 1600º С) и температурных колебаний он не размягчается, не оплавляется, не растрескивается и не деформируется. Шамотные изделия, применяемые для внутренней защитной облицовки (футеровки) топок, печей, емкостей, успешно противостоят разрушающему воздействию агрессивных по химическому составу шлаков и газов, которые образуются в печи в результате производственного процесса. Нормативные характеристики шамотным кирпичам обеспечивает строгое соблюдение технологии изготовления огнеупорных изделий.

В первую очередь, технология производства шамотного (алюмосиликатного) кирпича отличается от процесса изготовления других кирпичных изделий (силикатного, красного и т.д.) ― используемым сырьем. Огнеупорность всех ингредиентов (веществ), которые входят в исходную сырьевую массу, составляет не менее 1580º С.

Приготовление сырьевой массы

Формование кирпича

Заданные форму и размеры будущему изделию (кирпичу) придают либо методом полусухого прессования, либо методом пластического формования. Распределение готовой смеси в формы позволяет сформировать окончательный вид кирпича. Согласно с условиями технологического процесса, формы изнутри обрабатываются специальными растворами или маслами. Это обеспечивает равномерный прогрев всего объема сырьевой массы и не допускает перегрева кирпича на плоскостях, соприкасающихся с формой.

Сушка кирпича

Начальная влажность кирпичной массы определяется способом формирования. После формования прочность сырца минимальная и не превышает 0,05 МПа. В процессе сушки влажность кирпича снижается до 10-12%, а механическая прочность повышается до 0,2-0,5 МПа. Такая прочность придает кирпичам устойчивую форму, что позволяет транспортировать изделия в печь для обжига. Кирпич-сырец сушат как в туннельных печах на печных вагонетках, так и в специальных сушилках на полочных вагонетках. В течение сушки в изделии протекают химические и физические изменения, связанные с процессами нагревания и удаления воды. Конечная влажность шамотного кирпича, поступающего после сушки на обжиг, составляет 2-4%.

Обжиг

Завершающая стадия производства шамотного кирпича – обжиг. Полноценное протекание физико-химических процессов в шамотных заготовках при обжиге зависит от температуры обжига и его продолжительности, скорости подъема температуры и охлаждения, состава газовой среды и условий обжига. При производстве шамотного кирпича в туннельной печи шамотный кирпич-сырец последовательно проходит 3 стадии (зоны) ― сушки, обжига и охлаждения. Основные физико-химические процессы при обжиге:

При нарушении одного из технологических условий обжига, шамотный кирпич теряет свои характеристики. Так, в случае сокращении времени обжига (недожог) кирпич теряет свои огнеупорные качества. В случае увеличения продолжительности обжига (изделие пережгли), прочность кирпича увеличивается, но поверхность кирпича покрывается стеклянным налетом. Это снижает степень сцепления кирпича с раствором и, соответственно, качество будущего футеровочного слоя. Такой кирпич можно использовать только для закладки фундамента.

Охлаждение

Процесс охлаждения шамотных кирпичей сопровождается уменьшением их объема. До температур 800-1000º С, чтобы избежать деформацию изделий, снижение температур выполняют со скоростью, 25-45º С/час. Затем, вследствие наличия в печах тепла, аккумулированного кладкой, скорость уменьшения температуры несколько снижается.

Упаковка. Транспортирование. Хранение кирпича

Шамотный кирпич производиться по Государственным нормативам или ТУ, что определяет все параметры этого материала. А точное выполнение технологии производства обеспечивает огнеупорному шамотному кирпичу высокое качество, эстетический вид и, возрастающий спрос у потребителей.

Шамотный кирпич. Экологичен ли? Разбираем технологию производства.

Шамотный кирпич один из видов огнеупорного кирпича, который широко распространен в быту. Из шамотного кирпича изготавливают камины и печи, но чаще его применяют для сооружения только топочных ниш в бытовых печах. Конечно, большая часть производимого заводами шамотного кирпича уходит на оборудование печей промышленного назначения.

Хотелось бы разобраться в том, как шамотный кирпич производят, откуда берутся его огнеупорные свойства и экологичен ли он.

Состав кирпича довольно прост, хоть и может отличаться у разных производителей. Основу кирпича составляет шамот, которым называют обожженную до состояния потери пластичности и удаления из состава воды огнеупорную глину. Шамот измельчают и добавляют в смесь в количестве не менее 30-40% от общей массы. Вторым ингредиентом служит собственно высушенная и измельченная до порошка огнеупорная глина. Далее в состав могут добавляться другие ингредиенты, например, коксовый или графитовый порошок, различные добавки для придания прочности до момента запекания и т.д.

Шамотный заполнитель для кирпичей ША и ШБ Шамотный заполнитель для кирпичей ША и ШБВ процессе изготовления шамотный кирпич проходит несколько стадий обработки.

1. Формование. Подготовленную массу делят на брикеты с помощью полусухого прессования или пластичного формования. Так или иначе, кирпич увлажняется, и его отправляют на вторую стадию – сушку.

2. Сушка необходима, так как без неё в кирпиче остается слишком много влаги, которая при обжиге будет резко испаряться и может разорвать и разрушить кирпич. Поэтому по окончании сушки влажность кирпича не должна превышать 2-4%.

Обжиг шамотного кирпича Обжиг шамотного кирпича3. Собственно обжиг. Процесс выпекания кирпича очень энергозатратен, так как требует больших температур на протяжении длительного времени. Кирпич в печи проходит несколько стадий. Первая- это нагрев до 200-600 градусов Цельсия. Во время постепенного нагрева удаляются остатки влаги вплоть до химически связанной воды. Дальнейший нагрев до температуры 900 градусов приводит к распаду карбонатов магния и кальция, к окислению сульфидов и углеродных примесей. На следующей стадии в 1100 градусов начинается процесс спекания изделий, который достигает своего пика при температуре 1400 градусов Цельсия и длится примерно шесть часов.

Во время обжига очень важно соблюсти все временные и температурные условия, так как в случае «недожога» кирпич не приобретает свои огнеупорные качества. А в случае «пережога» у шамотного кирпича появляется стекловидная пленка на поверхности, которая делает невозможной качественную футеровку печей. Дело в том, что сцепление кирпича с огнеупорными растворами при кладке очень сильно ухудшается, и это в процессе нагрева и охлаждения неизбежно приводит к растрескиванию швов.

4. Последняя стадия изготовления шамотного кирпича – это охлаждение. Как известно, при охлаждении предметы сжимаются, поэтому в процессе охлаждения кирпич теряет в объеме. Процесс остывания кирпича после обжига очень важен, ведь резкие перепады температур могут повредить изделия. Кирпич не сразу достают из печи, он постепенно остывает примерно со скоростью 35 градусов Цельсия в час.

Шамотный кирпич достают из печи после обжига Шамотный кирпич достают из печи после обжигаТехнология производства шамотного кирпича не сильно отличается от производства обычного керамического кирпича, если не считать более высокие температуры обжига и состав, поэтому данный кирпич вполне можно считать одним из самых экологичных. Бытующее среди обывателей мнение о вредности данного материала не имеет под собой каких-либо подтвержденных наукой оснований. По этой причине из шамотного кирпича зачастую строят печи для выпекания хлеба, мангалы, тандыры и другие приспособления для приготовления пищи.

Расскажите в комментариях, применяли ли Вы шамотный кирпич у себя в быту или, может быть, сталкивались с ним по роду профессии…

ОБЖИГ ШАМОТНЫХ ИЗДЕЛИЙ

При обжиге шамотных изделий происходят спекание, а также изменение фазового состава, обратимое термическое расширение и необратимое изменение объема изделия.

Основные физико-химические процессы при обжиге изделий происходят в связующей глине, однако и в шамоте некоторые процессы также продолжаются. В пределах 150—200° С из сырца выделяется остаточная влага (вода затворения, гигроскопическая вода). В этот период обжига при недостаточной тяге и большом выделении паров воды может возникнуть их конденсация на изделиях, приводящая к образованию посечек и трещин. Чем выше остаточная влажность сырца и больше трещина изделия, тем медленнее следует подогревать сырец. Скорость обжига в этот период зависит от конструкции печи, массы и влажности не только сырца, но и глины-связки и шамота. Наблюдаются случаи, когда при использовании шамота с низким водопоглощением глина-связка оказывается переувлажненной и при сушке в туннельных печах на изделиях образуются трещины. При дальнейшем нагревании шамотных изделий при 400—600° С в глине-связке происходит разложение каолинита с выделением химически связанной воды: при этом возникает лишь незначительная линейная усадка (до 0,5%). В интервале 600—900°С происходит равномерное и небольшое объемное изменение, в общем соответствующее линейной усадке 2—2,5%, и дальнейшее повышение прочности изделий. При этих же температурах окисляются углеродные примеси и сульфиды, разлагаются карбонаты кальция и магния.

При повышении температуры обжига ДО 1000—

1І00°С начинается спекание изделий. В этом температурном интервале возможно образование трещин.

Объемные изменения при обжиге рассчитываются по уравнению

Где р — объемная усадка, доли единицы; е0, еі — истинная пористость до и после обжига, доли единицы; р0, pi — плотность до и после обжига.

Уравнение (VI.6) может быть представлено также в виде

P = l_(Fn + FM), (VI. 7)

Где Vn, Vu — объемы пор и материала после обжига, рассчитанные из условия, что их сумма до обжига равна единице.

Использование высокожженого шамота, многошамотных масс, совместного помола глины и шамота и применение высоких давлений при прессовании уменьшают усадку при обжиге.

Допустимая скорость повышения температуры при обжиге в интервале 1000—1300°С зависит в основном от соотношения количества глины и шамота в массе и температуры обжига последнего. Чем больше шамота в массе и чем при более высокой температуре он обожжен, тем выше может быть скорость роста температуры в печи для изделий одинакового типоразмера. Обжиг шамотных изделий завершают обычно при температуре, превышающей на 100—150° С температуру полного спекания связующей глины. При коротком температурном интервале спекания связующей глины температуру обжига принимают на 50—100° С выше температуры спекания связки. Конечная температура обжига изделий, изготовленных из каолинитовых глин, богатых глиноземом, составляет 1350—1400° С. Дальнейшее повышение ее до 1430—1450°С способствует более полному спеканию и снижению дополнительной усадки. Однако наступающее при этом размягчение материала вызывает деформацию изделий, особенно в нижних нагруженных рядах садки, а чрезмерное уплотнение изделий при потере зернистой структуры материала приводит к снижению термостойкости. Каолиновые изделия обжигают при 1450—1500° С. При использовании низко - спекающихся огнеупорных глин может возникать пере

жог изделий, выражающийся в уменьшении их кажущейся плотности, сильном увеличении закрытой пористости и появлении вспучивания на поверхности изделий.

В интервале 1300—1400° С для выравнивания температуры в печи скорость доводят до 10—16° С/ч в зависимости от типа садки. Выдержка при конечной температуре обжига шамотных изделий составляет 5—6 ч.

Процесс охлаждения шамотных изделий сопровождается уменьшением объема материала, поэтому до 800—1000° С охлаждение проводят со скоростью 25— 45° С/ч. Ниже этих температур скорость охлаждения несколько замедляют вследствие наличия в печах большого количества тепла, аккумулированного кладкой.

При обжиге шамотных изделий в них возникают напряжения двух видов: первые связаны с линейным расширением и разностью температур по толщине изделий, вторые — с превращениями, протекающими в связующей глине и отощителе. На величину первых напряжений оказывают влияние в основном размеры и формы изделий, от которых зависит температурный градиент. На величину вторых напряжений влияют объемные изменения сырца во время обжига, которые зависят от природы глины и шамота, их количества в шихте и от температуры обжига изделий. Оба вида напряжений зависят также от скорости подъема температуры в печи.

В настоящее время шамотные изделия обжигают главным образом в туннельных печах. В периодических и кольцевых печах допустимо обжигать разнообразные фасонные и крупногабаритные изделия, требующие дифференцированного режима обжига. Садка таких изделий получается довольно сложной. Иногда необходима защита фасонных изделий от непосредственного воздействия пламени. Устойчивость садки из фасонных изделий значительно ниже, чем из нормальных изделий, поэтому первые садят на подсад (нижняя треть садки) из нормальных изделий, которых требуется 30—40%, а иногда и больше.

Современные туннельные печи позволяют полностью автоматизировать процесс обжига. Их применение исключает ручной труд в тяжелых условиях при садке и выгрузке изделий.

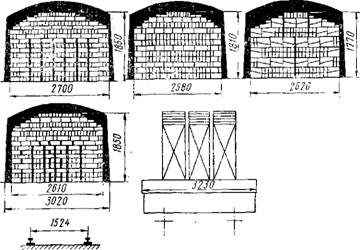

Ниже дана характеристика типовой туннельной печи для обжига нормальных и близких к ним по размерам простых и сложных фасонных изделий:

Производительность (по нормальным изделиям), т/год 120000

TOC o "1-3" h z сушила. 29,9

Вагонетка в плане. 3,0x3,1

Высота от пода вагонетки до свода. 2,1

Масса нзделнй на одной вагонетке, т. . . . 13 Число вагонеток:

Температура обжига, °С. 1450

Рис. VI.10. Карты садки шамотных изделий иа вагонетки туннельной печн

График обжига ковшовых изделий в туннельных печах приведен в табл. VI.5.

Для выравнивания температур во внутренних и в периферийных участках садки необходимо, чтобы отношение площадей поперечного сечения периферийных каналов (у стен и свода) к внутренним составляло 1,3— 1,5 (рис. VI.10).

Брак при обжиге шамотных изделий составляет по нормальным изделиям 0,5—2% и по фасонным изделиям до 5%.

Во избежание свариваемости изделий между собой применяют подсыпку из чистого кварцевого песка, про-

Читайте также: