Технология производства крупнопористого бетона

Обновлено: 17.05.2024

Крупнопористый бетон: свойства и применение

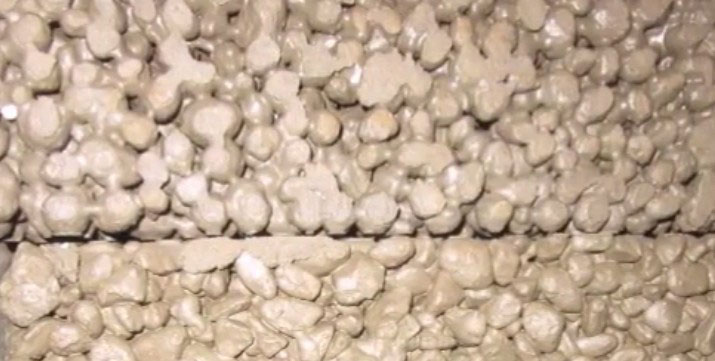

Крупнопористый бетон изготовляют на заполнителях с зернами однообразного размера (5—10, 10—20, 20—40, 5—20 и т. д.), межзерновые поры бетона заполняются не полностью, и после затвердения в нем остаются сравнительно крупные поры. Такой бетон можно готовить на плотных и пористых заполнителях. Составы бетона от 1 :6 до 1:12. Марки бетона 15—25—35—50—75—100.

Основные физико-механические свойства крупнопористого бетона (объемный вес, прочность, морозостойкость) определяются видом заполнителя. вяжущим и технологией изготовления.

Объемный вес зависит в основном от объемного веса, крупности и зернового состава заполнителей и в меньшей степени — от расхода цемента. Объемный вес бетона колеблется в пределах 750—2000 кг/м3.

Марку крупнопористого бетона определяют по ГОСТ 6901—54 испытанием стандартных кубов без выравнивания поверхности подливкой.

Крупнопористые бетоны используют

Для возведения стен жилых, культурно-бытовых и других зданий высотой до четырех этажей или для верхних этажей более высоких зданий, а также для заполнения каркасов различных зданий и возведения несущих стен промышленных зданий при небольших напряжениях.

Крупные блоки из крупнопористого бетона повышенных марок могут применяться и для более высоких зданий.

В состав крупнопористого бетона входят:

Гравий или щебень фупностыо от 5 до 50 мм (желательно 10—20 мм), удовлетворяющий требованиям стандартов на заполнители для обычного бетона, портландцемент или шлакопортландцемент, желательно марок 300 — 500 (при испытании в образцах из жесткого раствора), и вода.

Крупнопористые бетоны обычно выдерживают не менее 15 циклов замораживания и оттаивания без повреждений.

При возведении стен крупнопористый бетон укладывают в деревянную или металлическую щитовую передвижную опалубку. Кроме, того, применяют крупные блоки из этого бетона, имеющие наружный облицовочный слой. В зимних условия;; стены выкладывают из заранее изготовленных блоков или применяют обычные способы зимних бетонных работ.

Стены из крупнопористого бетона обязательно оштукатуривают с двух сторон, чтобы устранить продуваемость.

Для заполнения облегченных кирпичных кладок или внутренней части панелей перекрытий можно применять наиболее легкий крупнопористый бетон с заполнителем: из отсеянного котельного шлака, кирпичного щебня и т. п., крупностью 5 — 50 мм, изготовленный на цементном, цементно-известковом, гипсовом или известковом вяжущем.

Этот бетон может иметь марки: 5, 10, 15, 25.

Он применяется в стенах как утеплитель в том случае, когда наружная несущая облицовка стены делается из кирпича (толщиной в 1/2 —1 кирпич), а внутренняя — из гипсовых листов (сухой штукатурки), прибиваемых к деревянным антисептированным рейкам; деревянной опалубки для укладки крупнопористого бетона в этом случае не требуется; если нет сухой штукатурки, опалубка ставится с одной внутренней стороны1

Технология производства крупнопористого бетона

В современном строительстве случаются ситуации, при которых не желательно применение тяжелых цементов и других строительных составов. В этих случаях предпочтение отдается более лёгким и не менее прочным составам. Яркий тому пример – полы из натурального дерева, которые попросту не справляются с высокой нагрузкой, обусловленной плотными бетонными составами. Для их выравнивания предпочтительнее использовать цементы с пористыми заполнителями, более известные, как лёгкие бетоны.

Что же это за растворы такие, и в чём их преимущества? Насколько они долговечны и прочны? Постараемся ответить на эти и ряд других вопросов, возникающих у большинства потенциальных покупателей.

Преимущества лёгких бетонов

Лёгкий бетон может похвастаться большим количеством преимуществ, в сравнении с традиционными «тяжеловесными» цементными составами. Остановимся на основных достоинствах этого строительного материала подробнее.

Высокий уровень звукоизоляции

За счёт заполнителей, которые и формируют пористую основу для бетона, жилые объекты из этого материала получаются надёжно защищенными от акустических шумов, доносящихся с улицы.

Небольшой вес

Неоспоримое преимущество лёгких бетонов – маленький вес. За счёт этого в условиях реального строительства достигается впечатляющая экономия финансовых средства. При использовании лёгких бетонов, не требуется никакого дополнительного укрепления цементной основы, да и подъёмных устройств не нужно. Не стоит забывать о том, что такие бетоны крайне удобны в условиях реальной перевозки.

Высокие теплоизоляционные характеристики

Для лёгких бетонов уровень теплоизоляции составляет порядка 40%, что обусловлено высокой пористостью материала.

Технологическая универсальность

Рассматриваемые смеси идеально подходят как для сооружения «коробок», так и для возведения межкомнатных перегородок. Его можно применять в качестве утеплителя для основного здания.

Простота работы с лёгкими цементами

В процессе кладки блоков из лёгких бетонов, их крепят при помощи специальных клеящих составов, при этом традиционные цементные смеси не используются в принципе. В результате применения клеевых составов места соприкосновения монолитов остаются незаметными. Рассматриваемый строительный материал отличается доступностью и простотой обработки.

Внутри материала структура пористая, за счёт чего обеспечивается номинальная степень плотности состава. Блоки можно резать обычной ножовкой, придавая им необходимую форму. В случае необходимости внутри них можно проделать несколько отверстий для подключения систем коммуникации.

Доступность производства в домашних условиях

Не менее важное преимущество лёгкого цементного состава – технологическая простота воспроизведения в домашних условиях. Ключевое условия – наличие функциональной бетономешалки, благодаря которой можно подготовить однородную смесь, а также несколько заполнителей, без чего невозможно реализовать пористый эффект.

Эксплуатационная долговечность

При правильном уходе за постройками из лёгкого бетона, они будут служить верой и правдой в течение нескольких десятилетий.

Устойчивость к отрицательным температурам

Принимая во внимание то, что в готовый состав входят особые вяжущие вещества и добавки, бетоны лёгкого типа без проблем выдерживают до 300 циклов заморозки/разморозки. Важное преимущество – они сохраняют свой первоначальный вид и технические характеристики. Постройки, изготовленные из этого материала, эксплуатируются десятилетиями.

Недостатки лёгких бетонов

Как и у любого другого материала, у лёгких бетонов есть очевидные недостатки, собственно, как и у любых других стройматериалов. Пористость структуры нивелирует множество перечисленных выше преимуществ, обуславливая их отрицательные свойства.

Слабая устойчивость к высокой влаге

Пористая структура способствует интенсивному впитыванию влаги из окружающего пространства. Зависимость значения пористости к коэффициенту впитывания жидкости – прямая. По завершению строительных работ, фасад рекомендуется обработать декоративной штукатуркой, либо особым защитным составом.

Впрочем, отделочные технологии совершенствуются ежедневно, а потому уже сейчас на рынке представлены лёгкие бетоны, отличающиеся высокой устойчивостью к влаге. Они характеризуются исключительной прочностью, благодаря чему их можно использовать в сегменте многоуровневых объектов.

Минимальная прочность

Присутствие в цементе примесей нивелирует его прочностные характеристики. Лёгкие бетоны крайне восприимчивы к разрушающим и механическим нагрузкам. В некоторых случаях это может быть критичным.

Разновидности лёгких бетонов

- Крупнопористые составы без включения песка. Смесь без включения песка, при этом она на 75% заполнена цементным составом. Что касается остального объёма, его принято заполнять воздушными пустотами.

- Обычные компоненты. Получаются посредством смешивания мелких и крупных наполнителей, вяжущих вещества, а также воды. Максимальная должна воздушного пространства – 6%. При заливке строители намереваются обеспечить предельно высокую плотность состава.

- Ячеистые бетонные составы. Зачастую в состав входят компоненты, способствующие образованию пористой структуры. В некоторых случаях у них отсутствуют песок и специализированные наполнители. Герметизированные пузыри составляют до 85% от общего объёма материалов. Наполняются составы газом или воздухом.

- Конструкционные цементы. Они применяются для сооружения несущих конструкций, отличаются самым высоким показателем объёмной массы. Это значение варьируется в пределах от 1400 до 1800 кг/м3. У данной разновидности бетона значение прочности составляет М50. Что касается устойчивости к отрицательным температурам – минимальное значение соответствует F15.

- Конструкционно-теплоизоляционные. Значение объёмной массы составляет от 500 до 1400 кг из расчёта на 1 м3. Прочность не превышает М35, при теплопроводности 0.6 Вт(мх°С). Указанные смеси активно используются для возведения межкомнатных перегородок, несущих стен и перекрытий.

- Теплоизоляционные. Значение тепловой проводимости для цементных составов лёгкого типа не превышает 0,2 Вт/(мх°С). Основная область применения – утепление, а также теплоизоляция объектов. Значение объёмной массы в готовом составе варьируется в диапазоне от 150 до 500 кг из расчёта на м3.

- шлакопемзобетон;

- аглопоритобетон;

- шунгизитобетон;

- прлитобетон;

- зольный гравий.

Бетон легкий на пористых заполнителях – прочный и современный строительный материал, который идеально подходит для возведения загородного дома, межкомнатных перегородок. Для этого не требуется основательных финансовых или временных инвестиций.

способ изготовления крупнопористого бетона на плотных заполнителях

Изобретение относится к производству крупнопористых бетонов, предназначенных для использования в дренажных системах и строительства ограждающих конструкций. Технический результат - упрощение технологии изготовления крупнопористого бетона, улучшение его качественных показателей. В способе изготовления крупнопористого бетона на плотных заполнителях, включающем приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%: портландцемент - 5-15, указанный заполнитель - 82-88, целевая добавка - 0-1,0, вода - остальное. 1 табл.

Формула изобретения

Способ изготовления крупнопористого бетона на плотных заполнителях, включающий приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, отличающийся тем, что указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%:

Указанный заполнитель 82-88

Целевая добавка 0-1,0

Описание изобретения к патенту

Предлагаемое изобретение относится к производству крупнопористых бетонов, предназначенных для использования в дренажных системах и строительства ограждающих конструкций.

Известен способ получения крупнопористого бетона путем приготовления цементного теста, смачивания в нем в течение 5-10 сек заполнителя с последующем отделением избытка цементного теста (см., например, патент РФ №2102360, 1994 г.). Для обеспечения высокой производительности в известном способе только смачивают заполнитель цементным тестом без перемешивания компонентов в смесительной установке. Причем смачивание осуществляют за время одноразового погружения заполнителя в слой цементного теста в течение, как отмечалось выше, не более 10 сек, вследствие чего толщина цементной оболочки на поверхности заполнителя чрезвычайно мала, что сказывается на конечной прочности готовой бетонной конструкции, отличающейся невысокими физико-механическими показателями.

Наиболее близким к предлагаемому по технической сущности является способ получения крупнопористого бетона на плотных заполнителях, включающий приготовление смеси цемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси (см., например, книгу Ицковича С.М. “Крупнопористый бетон (Технология и свойства)” - М., Стройиздат, 1977 г.). В известном способе цементное тесто готовят в заведомо большем количестве, чем требуется по расчету для получения крупнопористого бетона, а избыток его отделяют от приготовленной смеси кратковременной обработкой либо на вибросите, либо виброгрохоте с последующим возвращением в технологию для повторного использования. Однако необходимость введения цементного теста в приготавливаемую бетонную смесь в заведомо большем, чем требуется, количестве приводит не только к существенному перерасходу достаточно дорогого продукта, но и заметно усложняет и утяжеляет производство крупнопористого бетона вследствие неизбежного удаления избытка цементного теста с использованием вибрационных устройств. Кроме того, при реализации известного способа требуется постоянная корректировка водоцементного соотношения (В/Ц) приготавливаемой крупнопористой бетонной смеси, что связано с водопоглощением заполнителей (для плотных заполнителей оно достигает 3%), так как даже небольшое завышение В/Ц может привести к заплыванию пор цементным тестом, что значительно ухудшает водопроницаемость дренажа. При низком же В/Ц крупнопористый бетон плохо укладывается.

Цель предлагаемого изобретения - упрощение технологического процесса получения крупнопористого бетона при одновременном существенном улучшении качественных показателей бетона.

Поставленная цель достигается тем, что в способе изготовления крупнопористого бетона на плотных заполнителях, включающем приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%:

указанный заполнитель - 82-88

целевая добавка - 0-1,0

Способ осуществляют следующим образом. В лопастном смесителе предварительно смешивают портландцемент, воду и целевую добавку. Затем в смеситель-капсулятор (см., например, “Смеситель-капсулятор” по патенту РФ №2201341, Кл. В 28 С 5/48, 2001 г.) загружают крупный плотный заполнитель и заранее приготовленную смесь портландцемента, воды и целевой добавки, после чего производят их совместную обработку в течение 1-3 мин, при этом бетонную смесь готовят со следующим соотношением исходных компонентов, мас.%:

крупный плотный заполнитель - 82-88

целевая добавка - 0-1,0

В качестве целевой добавки используют пластификаторы, добавки противоморозного действия, ускорители твердения, структурообразующие добавки и др., а в качестве крупного плотного заполнителя - природный гранитный гравий и щебень, речную гальку, котельный и доменный шлаки, дробленую пемзу и другие вулканические породы, искусственный гранулят из песков, золошлаковых отходов, глины и т. п., строительные отходы (кирпичный щебень и т.п.), металлический скраб и т.п. Полученную крупнопористую бетонную смесь укладывают в формообразующую оснастку, траншеи, межпалубное пространство и оставляют для твердения.

Сущность предлагаемого способа изготовления крупнопористого бетона состоит в следующем. Использование смесителя-капсулятора для приготовления крупнопористой бетонной смеси на плотных заполнителях приводит не к простому смешиванию заполнителя с цементным тестом, как это имеет место в прототипе, а к интенсивному втиранию практически всей массы приготовленного цементного вяжущего в поверхность заполнителя, благодаря чему исключается заплывание межзерновых пустот заполнителя вяжущим материалом, что обеспечивает повышенную гидравлическую проницаемость дренажа из полученного крупнопористого бетона. При этом приготовленное без излишка в сравнительно небольшом количестве цементное тесто равномерно распределяется по всей поверхности заполнителя, образуя прочную оболочку требуемой толщины и обеспечивая благодаря этому получение крупнопористого бетона с достаточно высокими прочностными показателями. Одновременно в процессе приготовления бетонной смеси согласно предлагаемому способу происходит закупорка пор на поверхности заполнителя, вследствие чего заметно снижается влияние водопоглощения заполнителя на величину водоцементного отношения смеси, а следовательно, и ее свойства: заданное водоцементное отношение в отличие от прототипа не изменяется в зависимости от водопоглощения используемого заполнителя, а получаемая при этом крупнопористая бетонная смесь обладает заданными свойствами и, прежде всего, необходимой удобоукладываемостью, высоким темпом твердения.

Примеры осуществления способа

В лопастном смесителе предварительно готовят цементное тесто путем смешивания портландцемента, целевой добавки и воды затворения. Затем в смеситель-капсулятор загружают крупный плотный заполнитель, например, гранитный гравий фр.10-20 мм, подают предварительно приготовленное цементное тесто и производят их совместную обработку - смешивание в течение 3 мин. При этом угловая скорость перемещения смесителя-капсулятора составляет 150 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 8,5; целевая добавка, например, суперпластификатор С-3 - 0,03; гранитный гравий фр.10-20 мм - 88; вода - остальное. Полученную крупнопористобетонную смесь укладывают в формообразующую оснастку, например, опалубку для изготовления плит либо в вертикально выставленную опалубку для монолитного бетонирования при строительстве жилых зданий. Твердение уложенной в опалубку бетонной смеси - в естественных условиях.

Пример 2. Технология изготовления крупнопористого бетона согласно предлагаемому способу, как в примере 1. При этом совместную обработку плотного заполнителя и цементного теста производят в течение 2 мин в смесителе-капсуляторе, перемещающемся с угловой скоростью 250 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 7,0; целевая добавка, например, ускоритель твердения - 1,0; гранитный щебень фр. 10-20 мм - 87; вода - остальное.

Пример 3. Технология изготовления крупнопористого бетона согласно примеру 1. При этом совместную обработку заполнителя и цементного теста производят в течение 1 мин, смеситель-капсулятор перемещается с угловой скоростью 400 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 10,0; целевая добавка - 0; дробленый доменный шлак фр.10-20 мм - 85; вода - остальное.

Результаты физико-механических испытаний образцов крупнопористого бетона, изготовленного согласно примерам 1-3 и прототипу, приведены в таблице.

Использование предложенного технического решения за пределами заявленных условий изготовления крупнопористого бетона не позволяет достичь поставленной цели.

Из представленной таблицы следует, что использование предлагаемого способа изготовления крупнопористого бетона на плотных заполнителях позволяет существенно повысить однородность и прочностные показатели бетона. При этом сравнительно небольшое количество цементного вяжущего равномерно распределяется по всей поверхности заполнителя, только обволакивая и склеивая зерна заполнителя в местах контакта его с цементным вяжущим и не заполняя при этом межзерновые пустоты, благодаря чему существенно возрастает водопроницаемость бетона.

Получаемый согласно предлагаемому способу крупнопористый бетон предназначен для строительства дренажных систем, в том числе при закладке фундаментов зданий, для изготовления плит, используемых для крепления откосов земляных сооружений ГЭС в зоне выхода фильтрационных вод; для крепления откосов осушительных каналов в мелиоративном строительстве; при сооружении водопроницаемых дорожных покрытий, полов животноводческих помещений, очистных сооружений и т.п. Одним из перспективных направлений применения предлагаемого изобретения также может быть индустриальное строительство коттеджей, складских помещений, спортивных и культурно-бытовых, торговых комплексов, ферм, подпорных стенок и др. сооружений в сельской местности и особенно в труднодоступных районах.

Официальная публикацияпатента РФ № 2248953

patent-2248953.pdf

Крупнопористый бетон

Крупнопористый бетон – смесь заполнителя и вяжущего компонента, затворенная водой. Отличие этой смеси от традиционной – отсутствие мелкого заполнителя. Крупный компонент – плотный или пористый – обычно однофракционный, вяжущее – цемент или портландцемент.

Смесь на плотном заполнителе используется для возведения монолитных или крупноблочных стен, на пористом – в качестве конструкционно-теплоизоляционного или теплоизоляционного материала в многослойных стенах.

После затвердевания смеси остаются крупные поры, поскольку межзерновое пространство не полностью заполняется цементным раствором.

Области применения

Крупнопористые бетоны используют:

- при строительстве жилых и общественных зданий высотой 1-4 этажа;

- для сооружения каркасов зданий, возведения несущих стен строений производственного назначения, испытывающих невысокие нагрузки;

- при производстве крупных блоков, используемых для строительства зданий высотой более четырех этажей (крупнопористые бетоны высоких марок).

Отличительная особенность таких строений – высокая продуваемость, поэтому бетонные стены должны оштукатуриваться с двух сторон.

Характеристики крупнопористого керамзитобетона

В строительстве популярен легкий крупнопористый керамзитобетон. Иначе его называют «капсулированным», благодаря тому, что гранулы керамзита обволакиваются цементным раствором, образующим при затвердевании капсулу. Капсулированный строительный материал, используемый в монолитном и блочном строительстве, обладает особенными характеристиками. Среди них:

- Высокий коэффициент паропроницаемости, в 4-6 раз превышающий аналогичный показатель железобетона.

- Низкая водопроницаемость. По этому показателю капсулированный керамзитобетон превосходит все другие виды легких бетонов. Поэтому материал востребован для возведения стен и перегородок строений с высокой влажностью – бань, саун, овощехранилищ.

- Высокая воздухопроницаемость. Это самый «дышащий» материал среди легких бетонов.

- Прекрасные тепло- и звукоизоляционные характеристики.

Этот строительный материал, как и любой другой, обладает определенными недостатками, поэтому существует ряд ограничений при его использовании в строительстве.

- Капсулированный керамзитобетон – хрупкий материал, поэтому его применяют только в малоэтажном бескаркасном строительстве.

- Низкое водопоглощение и крупные размеры гранул требуют использования специальных штукатурных составов. В них добавляют модификаторы, улучшающие сцепление между штукатуркой и основой.

- На ограждающие конструкции из капсулированного крупнопористого керамзитобетона тяжелые предметы можно навешивать только при использовании специализированного крепежа.

Особенности изготовления крупнопористого легкого бетона на керамзитовых гранулах

Изготовление этого строительного материала, как и других смесей на пористых заполнителях, – достаточно сложный процесс из-за отсутствия четкой рецептуры. Примерный состав:

- 1 м 3 керамзитобетона;

- 120 кг цемента марки М500;

- вода питьевого качества или проверенная в лаборатории – ее количества должно быть достаточно, чтобы цементное молоко обволакивало гранулы, но не стекало с них;

- рекомендуемые добавки – клей ПВА и жидкое стекло, эти компоненты добавляются по 4 л на 1 м 3 керамзитовых гранул (также добавляется жидкое мыло – 2 л на 1 м 3 керамзитовых гранул).

Клей ПВА, жидкое стекло и мыло выполняют функцию дешевых пластификаторов. Их характеристик достаточно при ведении частного строительства. В массовом строительстве используют специализированные добавки – эфир стирол-акриловый или бутадиен-стирол.

Для изготовления крупнопористого бетона используют специальные центробежные смесители-капсуляторы или бетономешалки со специальными лопастями. Обычная бетономешалка из-за малого удельного веса материала не применяется.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Свойства и технология приготовления крупнопористого керамзитобетона

Крупнопористый керамзитобетон (капсулированный или КПКБ) был разработан еще в 1955 году, но статус «инновационного» строительного материала он получил только сейчас. Это лишний раз доказывает, что все новое – это просто забытое старое. Грубо говоря, крупнопористый легкий бетон отличается от обычного керамзитобетона, только тем, что в его состав не входит вяжущий компонент – песок. Благодаря этому, гранулы керамзита обволакиваются цементной смесью (поэтому его и называют капсулированным), а сам материал получает новые улучшенные характеристики.

Свойства крупнопористого бетона

Благодаря отсутствию в составе песка, пористость бетона значительно увеличивается, а между гранулами образуются пустоты. Благодаря этому такая разновидность керамзитобетона приобретает лучшие характеристики:

- Коэффициент паропроницаемости от 0,13 до 0,2 мг/м*ч*Па (для сравнения, у железобетонных конструкций этот показатель не превышает 0,03 мг/м*ч*Па).

- Водопроницаемость – не больше 1,5%. Такими показателями также не может похвастаться ни один из других легких бетонов. Поэтому крупнопористый керамзитобетон лучше всего подходит для строительства стен и перегородок в банях, саунах, овощехранилищах и других помещениях с повышенной влажностью.

- Благодаря столь низкой водопроницаемости, на теплопроводность КПКБ не оказывают влияния условия влажности.

- Сопротивление воздухопроницаемости материала составляет 6-10 м 2 *ч*Па/кг (для сравнения, у обычного бетона этот показатель порядка 20 000 м 2 *ч*Па/кг). Благодаря таким свойствам крупнопористый керамзитобетон по праву считается самым «дышащим» материалом.

- Изделия из облегченного бетона обладают хорошими тепло- и звукоизоляционными свойствами.

- Расход КПКБ значительно ниже, чем у обычного бетона, благодаря этому стоимость возведение объектов из этого материала значительно удешевляется.

Если говорить о недостатках материала, то стоит выделить следующие минусы:

- Несмотря на свою прочность, капсулированный керамзитобетон является довольно хрупким материалом. По прочности на сжатие обычный керамзитобетон значительно превосходит КПКБ. Поэтому крупнопористый керамзитобетон применяется только при бескаркасном строительстве малоэтажных построек.

- Из-за низкого водопоглощения и большего размера гранул, при кладке и штукатурке материала требуется использовать специальные добавки – модификаторы, повышающие адгезию.

- На конструкции из КПКБ нельзя вешать тяжелые полки и прочее оборудование, без специального фиксирующего крепежа.

- Для изготовления замеса керамзитобетона этого типа нужно специальное оборудование.

КПКБ используется в виде блоков или монолита. При желании крупнопористый керамзитобетон можно изготовить самостоятельно непосредственно на стройплощадке.

Приготовление КПКБ

Как и прочие легкие бетоны на пористых заполнителях, капсулированный стойматериал довольно сложно изготовить. Универсального рецепта по приготовлению КПКБ нет, так как все компоненты подбираются экспериментальным путем, однако существует несколько исходных рекомендаций, которые помогут вам быстрее найти оптимальный состав:

- керамзитовые гранулы фракцией 10-20 см (насыпной вес не больше 350 кг/м 3 ) – 1 кг;

- портландцемент (марка не ниже М400) – 120 кг;

- клей ПВА и жидкое стекло – по 4 л;

- мыло жидкое – 2 л;

- вода.

Жидкое стекло, ПВА и мыло в этом случае выступают в качестве бюджетного аналога пластификаторам. Если вы хотите получить более качественную смесь, то рекомендуется использовать специализированные пластифицирующие добавки, повышающие прочность, пластичность и связываемость материала. В качестве присадок также можно использовать стирол-акриловый эфир или сополимер бутадиен-стирол, но в частном строительстве такие компоненты используются очень редко.

Чтобы не ошибиться с долей цемента, рекомендуется сделать пробный блок из керамзитобетона и записать пропорции компонентов, если готовое изделие получилось качественным. Хорошим материалом считается тот, который разламывается не между гранулами, а прямо по ним.

Полезно! При следующих замесах соотношение компонентов можно изменять, но не более чем на 1,5%.

Для приготовления раствора не стоит использовать обычную бетономешалку, так как в таком смесителе масса движется благодаря силе тяжести. Керамзитобетон капсулированного типа обладает малым весом, поэтому для него лучше приобрести смеситель-капсулятор или бетономешалку, оснащенную специальными лопастями.

Все компоненты строительной смеси, загружаются в смеситель в определенной последовательности:

- Засыпьте керамзит.

- Залейте воду (2/3) с растворенными в ней добавками.

- Перемешайте компоненты.

- Засыпьте цемент.

- Запустите смеситель и, в процессе замешивания, постепенно влейте оставшуюся воду.

Объем воды подбирается исходя из сухости гранул керамзита.

Рекомендации по строительству стен из КПКБ

При использовании капсулированного материала, обратите внимание на следующие советы:

- Для соединения частей армирующей сетки используйте стеклопластиковые связи. Металлическая проволока быстро окислится, из-за чего образуется коррозия.

- Внутренний и внешний штукатурный слои должны быть не меньше 150 мм.

- При проведении облицовочных работ, обратите внимание на то, что сопротивление движению пара у внутренней облицовки должно быть больше, чем у внешней отделки. Если не соблюсти этого условия, то есть риск, что в стенах будет скапливаться вода.

- В качестве несъемной опалубки можно использовать кирпичную кладку (в полкирпича), и деревянные каркасы. Древесина не будет преть или гнить внутри стен.

- Для работы с керамзитобетоном капсулированного типа можно использовать уплотнительный вибратор, но не более 15 секунд. В противном случае цементный раствор стечет с гранул заполнителя.

В заключении

Крупнопористый облегченный бетон довольно редко встречается в продаже. Однако, если приготовить его самостоятельно, то вы получите надежный материал для стен и перегородок, обладающий отличными характеристиками.

Технология производства крупнопористого бетона

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Характеристика крупнопористого бетонаКрупнопористые (беспесчаные) бетоны, предложенные Б. Г. Скрамтаевым, Н. М. Орлянкиным и Н. С. Поповым, выгодно применять в районах, богатых местным гравием или камнем для щебня, и там, где отсутствует или дорог кирпич.

Свойства бетона

Крупнопористые бетоны используют для возведения стен жилых, культурно-бытовых и других зданий высотой до четырех этажей или для верхних этажей более высоких зданий, а также для заполнения каркасов различных зданий и возведения несущих стен промышленных зданий при небольших напряжениях.

Крупные блоки из крупнопористого бетона повышенных марок могут применяться и для более высоких зданий.

Состав крупнопористого бетона

В состав крупнопористого бетона входят: гравий или щебень крупностью от 5 до 50 мм (желательно 10—20 мм), удовлетворяющий требованиям стандартов на заполнители для обычного бетона, портландцемент или шлакопортландцемент, желательно марок 300 — 500 (при испытании в образцах из жесткого раствора), и вода.

Песок в состав крупнопористого бетона не вводят.

Составы бетона 1— от 1:8 до 1:20 (по объему), а для бетона повышенных марок 1:6 — 1 : 7; их выбирают в зависимости от заданной марки бетона и активности имеющегося цемента, причем расход цемента составляет при составе 1 : 8 около 130, а при составе 1 :20 примерно 70 кг/м3. Составы бетона уточняются в полевой лаборатории до начала производства работ.

Отсутствие песка в смеси и ограниченный расход цемента Дают возможность получить пористый бетон со сравнительно крупными порами. Наличие пор уменьшает объемный вес бетона и коэффициент его теплопроводности.

Марки крупнопористого бетона

предел прочности при сжатии требуемой прочностью стен; как правило, они равны:

- 15 — для стен обычных одноэтажных зданий;

- 25 — для стен обычных двухэтажных зданий;

- 35 — 50 — для стен обычных трех-четырехэтажных зданий;

- 35 — 50 —75 —100 — для крупноблочных стен зданий, имеющих 3 — 8 этажей.

Объемный вес крупнопористого бетона (в воздушно-сухом состоянии) из пористого известнякового щебня составляет около 1500 кг/м3, из плотного известнякового щебня — около 1700 кг/мь, (что близко к объемному весу обыкновенной кирпичной кладки), из гранитного щебня или тяжелого гравия

1900 кг/м3.

Опыты, показывают, что, применяя пористые заполнители (керамзитовый гравий и т. п.), можно получать особо легкие крупнопористые бетоны с объемным весом в пределах 600 — 1000 кг/м3 при прочности 15—25 кг/см2.

Расчетные коэффициенты теплопроводности стен из крупнопористого бетона зависят от объемного веса бетона и принимаются равными: Х=0,55 при объемном весе 1500 кг/м3; Х= 0,65 при объемном весе 1700 кг/м3; Х= 0,85 при объемном весе 1900 кг/м3.

Крупнопористые бетоны обычно выдерживают не менее 15 циклов замораживания и оттаивания без повреждений.

При возведении стен крупнопористый бетон укладывают в деревянную или металлическую щитовую передвижную опалубку. Кроме, того, применяют крупные блоки из этого бетона, имеющие наружный облицовочный слой. В зимних условия;; стены выкладывают из заранее изготовленных блоков или применяют обычные способы зимних бетонных работ.

Стены из крупнопористого бетона обязательно оштукатуривают с двух сторон, чтобы устранить продуваемость.

Для заполнения облегченных кирпичных кладок или внутренней части панелей перекрытий можно применять наиболее легкий крупнопористый бетон с заполнителем: из отсеянного котельного шлака, кирпичного щебня и т. п., крупностью 5 — 50 мм, изготовленный на цементном, цементно-известковом, гипсовом или известковом вяжущем.

Этот бетон может иметь марки: 5, 10, 15, 25.

Он применяется в стенах как утеплитель в том случае, когда наружная несущая облицовка стены делается из кирпича (толщиной в 1/2 —1 кирпич), а внутренняя — из гипсовых листов (сухой штукатурки), прибиваемых к деревянным антисептированным рейкам; деревянной опалубки для укладки крупнопористого бетона в этом случае не требуется; если нет сухой штукатурки, опалубка ставится с одной внутренней стороны.

Читайте также: