Технология изготовления кирпича из глины в промышленности

Обновлено: 23.04.2024

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

Формы

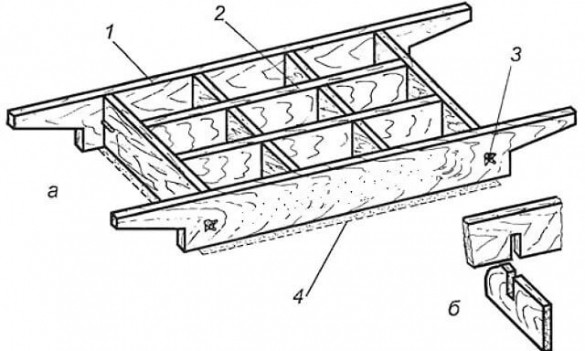

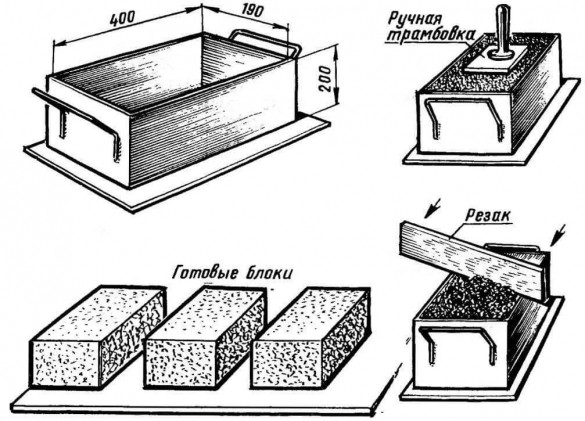

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

Из чего и как делают кирпич?

Существует масса преимуществ, делающих кирпич одним из самых востребованных строительных материалов. Помимо стандартных размеров и простой формы, этот искусственный камень может похвастать прочностью, долговечностью и красотой, из-за чего он применяется очень давно и почти повсеместно.

Заслуживают внимания и технологии, с помощью которых делают кирпич – как совокупности процессов, позволяющие получить материал со всеми нужными заказчику характеристиками.

Состав в зависимости от вида

Среди всех разновидностей кирпича наибольшей популярностью пользуются две – керамическая и силикатная, также именуемые красной и белой соответственно.

Они отличаются следующими особенностями.

- Главным компонентом керамического кирпича, производимого посредством обжига, является глина. Такой материал имеет эстетичный внешний вид, гасит шумы и отлично хранит тепло в помещении.

- Состав силикатного кирпича, изготавливаемого под действием высокого давления и пара, предусматривает наличие песка и извести. Соблюдение технологии позволяет получить прочные и недорогие изделия, стойко переносящие перепады температуры и влажности.

Также необходимо выделить огнеупорный кирпич, изготавливаемый из шамота с добавлением кокса или графита – компонентов, значительно повышающих его прочность.

Ещё одна актуальная разновидность – облицовочная, производство которой предполагает использование цемента, известняка и пигментного ингредиента. Такой кирпич, изготавливаемый по технологии прессования, обладает не только эстетичным внешним видом, но и впечатляющим эксплуатационным ресурсом.

Учитывая наибольшую значимость красной и белой разновидностей, их стоит рассмотреть более подробно – что и будет сделано далее.

Керамический

Основным ингредиентом данного вида кирпича является обыкновенная глина. Она представляет собой минеральную массу, которая:

- становится пластичной при добавлении в неё воды;

- хранит форму в процессе сушки;

- твердеет в результате обжига, обретая сопоставимую с натуральным камнем прочность.

Отдельного внимания заслуживает происхождение используемой глины. В зависимости от глубины залегания, она может иметь различные свойства – как подходящие для производства кирпича, так и не соответствующие установленным требованиям.

Если же выделить компонент, который чаще всего формирует основу глины, то это каолинит – один из водных силикатов алюминия. Также в состав применяемого сырья могут входить монтмориллонит, иллит, кварц и другие второстепенные ингредиенты.

Помимо глины, керамический кирпич состоит из других компонентов, представляющих собой добавки. Их применяют для придания тех или иных свойств изготавливаемой продукции, а основными среди них являются следующие.

- Отощающие – зола, песок, шлак. Способствуют лучшему формированию массы и меньшей усадке.

- Выгорающие – опилки, порошкообразный уголь или торф. Увеличивают пористость материала, что закономерно снижает его плотность.

- Окрашивающие – как правило, металлические окислы. Придают изделиям необходимый цвет или оттенок.

Кроме того, стоит упомянуть о железосодержащих рудах и песчанике, использование которых позволяет эффективно регулировать температуру обжига.

акже могут применяться пластификаторы – добавки, минимизирующие вероятность растрескивания керамического материала. Конкретное количество каждого из перечисленных ингредиентов определяется требованиями заказчика и/или политикой производителя.

Силикатный

Производство белого кирпича предусматривает использование трёх обязательных составляющих, перечень которых выглядит следующим образом.

- Песок. Может иметь как натуральное, так и искусственное происхождение. Желательно, чтобы используемые зёрна были однородными и имели размер от 0.1 до 5 мм. Не меньшее значение имеют особенности поверхности песчинок (при наличии острых углов они обеспечивают лучшее сцепление). Обязательным условием является предварительная очистка материала от посторонних включений.

Рекомендуемая доля песка в составе силикатного кирпича – от 85 до 90%.

- Известь. Для получения данного компонента используют сырьё, которое отличается повышенным содержанием карбоната кальция (90% и более) – прежде всего, известняк и мел. Перед обжигом при температуре около 1150°С подготовленную породу дробят до размеров, не превышающих 10 см. По завершении перечисленных процедур известь вводят в состав силикатного кирпича (оптимальное значение – 7%).

- Вода. Этот ингредиент нужен для решения двух основных задач – гашения извести и придания пластичности формируемой массе. Применяется на всех этапах изготовления силикатного кирпича.

Нередко производство описываемых изделий предусматривает использование дополнительных составляющих, необходимых для придания продукции желаемых характеристик.

- Химические соединения. В качестве примера можно привести диоксид титана, благодаря которому силикатные кирпичи остаются белыми максимально долго.

- Компоненты, повышающие морозостойкость. Чаще всего для решения данной задачи используют продукты промышленной переработки, позволяющие уменьшить теплопроводность материала на 10-12%.

- Красители. Применяются в ситуациях, когда производителю нужно придать изделиям конкретный оттенок или тон.

Заслуживает упоминания и керамзитовый песок – добавка, способная одновременно решить сразу две задачи. Помимо заметного увеличения тепловой эффективности силикатных изделий, она придаёт им красивый кофейный цвет, благодаря которому они выглядят более солидно.

Технология производства

В зависимости от разновидности изготавливаемых кирпичей, их производство имеет свои особенности. Это объясняется спецификой используемых ингредиентов, требующей применения различных технологических процессов.

Красный

Существует два основных метода производства керамических кирпичей – полусухое формование и пластический. Последний, являющийся более популярным, предполагает пошаговое решение следующих задач.

- Подготовка главного компонента – глины. Допускается включение в состав смеси добавок – не более 1/3 от общего её количества. При этом фракция основного ингредиента не должна превышать 1.2 мм.

- Перемещение подготовленной массы для дальнейшей формовки.

- Разделение общего массива на типоразмеры.

- Сушка керамических кирпичей.

- Перфорация изделий (актуальна в ситуациях, когда продукцию нужно сделать пустотелой).

- Обжиг. Этот вид обработки предусматривает плавное изменение температуры в печи (сначала в сторону повышения, а потом – наоборот). Следование данному правилу позволяет избежать появления трещин на кирпичах из-за резких температурных перепадов.

Что касается производства керамических кирпичей методом полусухого формования, то оно подразумевает следующий порядок действий:

- подготовка сырья и его измельчение;

- сушка и повторное дробление;

- незначительное увлажнение при помощи пара;

- повторная сушка;

- удаление последних следов влаги из керамических изделий.

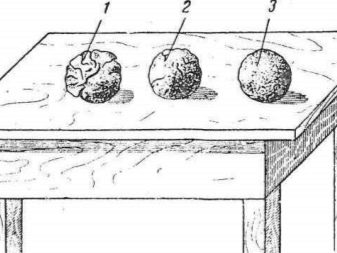

Резонно упомянуть и о производстве красного кирпича в домашних условиях: подобным образом вполне реально изготовить полнотелую «сырую» разновидность данного материала.

Для решения такой задачи необходимо:

- сделать шарик из однородного куска глины, предварительно смоченного водой;

- тщательно осмотреть образец по истечении 4 суток – на предмет наличия неравномерной усадки и трещин;

- при условии отсутствия видимых дефектов шарик нужно уронить на землю;

- если образец не пройдёт проверку на прочность, его состав необходимо усилить соответствующими добавками.

По завершении всех подготовительных процедур смесь нужно распределить по формам, выполненным из дерева. Готовые керамические изделия останется досушить в тени, после чего их можно использовать для возведения лёгких одноэтажных строений.

Чтобы сделать поверхности более долговечными, желательно покрыть их краской или качественным цементным раствором.

Белый

Одной из главных особенностей изготовления силикатных кирпичей является сложность, не позволяющая решить данную задачу в домашних условиях. В частности, это объясняется внушительным перечнем необходимого оборудования – транспортёров и конвейеров, дробилок и дозаторов, смесителей и автоклавов, кранов и погрузчиков.

Основных методик производства рассматриваемых изделий две – барабанная и силосная.

Технология изготовления силикатного кирпича предусматривает следующие этапы:

- проверка и подготовка главных составляющих – песка и извести (первый отделяют от крупных включений, а вторую – измельчают);

- смешивание компонентов с последующим отстаиванием в бункере;

- помол смеси и добавление в неё воды;

- гашение извести, осуществляемое в барабане или силосе (определяется выбранным способом производства);

- удаление влаги из песка;

- формовка при помощи пресса;

- обработка паром в автоклаве (рекомендуемая температура – 180-190°С, давление – 10 атмосфер).

На заключительном этапе температуру и давление постепенно снижают. По завершении всех предусмотренных технологией процедур готовые силикатные кирпичи упаковывают и отправляют заказчику.

Типы обжига

Отдельного рассмотрения заслуживает процесс тепловой обработки керамических кирпичей, именуемый обжигом. Он представляет собой финальную стадию производства этих изделий и предусматривает наличие 3 этапов – прогревания, собственно обжига и охлаждения.

- Кирпичи разогревают до 120°С, чтобы удалить из них остатки воды.

- Для устранения включений органического происхождения и последних следов влаги температуру повышают до 600°С, а потом – до 950°С, что придаёт изделиям дополнительную прочность.

- По завершении закаливания кирпичи охлаждают, постепенно снижая температуру.

При условии соблюдения технологии будет получено изделие с равномерной структурой и оранжево-красным оттенком.

Также хотелось бы упомянуть о двух типах устройств, используемых для решения описанной выше задачи.

- Туннельный. Представляет собой длинную герметичную печь, состоящую из 3 камер, внутри которой проложены рельсы для транспортировки керамических кирпичей. В первой камере происходит сушка изделий, во второй – обжиг с применением горелок, а в третьей – охлаждение.

- Кольцевой. Конструкция данной печи предполагает наличие большого количества отдельных секций, имеющих собственный источник тепла и размещённых в форме кольца. Её особенность в том, что кирпичи проходят все стадии обжига, не покидая пределов одной камеры. Так, соседний отсек обеспечивает первоначальный нагрев, прокаливание осуществляется благодаря собственному тепловому источнику, а остывание изделия происходит под влиянием следующей секции.

Таким образом, знание технологии производства кирпича позволяет получить крепкий, эстетичный и устойчивый к износу материал из хрупкого и податливого сырья, изначально не представляющего ценности для строителя.

О тонкостях современного производства кирпича подробно рассказывается в видео ниже.

Технология производства кирпича: обзор процесса изготовления разного вида изделий, и сравнение их свойств между собой

Кирпич – один из самых популярных материалов для строительства. Распространенность его среди потребителей не оставляет сомнения, ведь долговечность данных изделий и практичность использования проверены годами.

Однако, мало кто знает, в чем же заключаются особенности изготовления материала, на что стоит обращать внимание при покупке, и возможно ли вообще произвести данные изделия в домашних условиях?

Об этом и многом другом мы и поговорим в нашей статье. Итак, технология производства кирпича: что представляет собой данный процесс?

Краткий обзор некоторых видов строительного кирпича: состав и свойства

Начнем мы со знакомства с материалом. Давайте рассмотрим наиболее распространенные виды кирпичей, разберемся в особенностях состава и наиболее важных свойствах.

Керамические изделия

Основным сырьем, используемым при выпуске керамических изделий, является глина определенной фракции. От ее месторождения зависит не только экологичность будущего материала, но и некоторые его характеристики.

Стоит отметить, что основой для глины являются, как правило следующие минералы: иллит, кварц, монтмориллонит и каолинит.

Глина для производства кирпича керамического, фото

При изготовлении изделий, производители в обязательном порядке должны учитывать следующие свойства основного компонента:

- Пластичность. Данный показатель указывает на особую способность, позволяющую сохранять и изменять форму без разрушения. Выделяют, в связи с этим, высокопластичную, мало-, умеренно- и среднепластичную глину.

- Спекаемость указывает на способность твердеть при нагревании до высокой температуры. Высокотемпературные глины характеризуются спекаемостью при температуре, превышающей 1300 градусов. Среднетемпературные – 110-1300 градусов, низкотемпературные- менее 100 градусов.

- В случае добавления непластичного включения, способность, отвечающую за сохранность пластичности, называют связующей способностью.

- За видоизменение изделия при высыхании и обжиге отвечают воздушная и огневая усадка.

- Не менее важным показателем является огнестойкость. В соответствии с ней, разделяют глины: легкоплавкие, тугоплавкие и глины с высоким уровнем огнестойкости.

Обратите внимание! Вышеуказанные показатели у глины определяют сферу ее использования. Например, средне- и легкоплавкие глины применяются при производстве обычного керамического кирпича, а тугоплавкие – при изготовлении клинкерных изделий.

Из чего в основном состоит кирпич керамический, мы разобрались. Однако, помимо глины, в состав изделий входят также песок и специализированные добавки.

Химический состав кирпича предполагает наличие следующих добавок:

- Специальные регулируют температурный режим при обжиге изделий;

- Отощающие – облегчают процесс формования и снижают уровень усадки;

- Выгорающие добавки способны влиять на увеличение пористости и, как следствие, снижение показателя плотности.

Часто при замесе раствора на производствах добавляется так называемый пластификатор, который способен повышать пластичность смеси и, тем самым, предотвращать порчу (растрескивание) изделий еще на стадии их выпуска.

Пластификатор – добавка в смесь для кирпича

Поскольку точной рецептуры нет, компоненты для изготовления кирпича сугубо индивидуальны для каждого производителя. То есть, пропорции и химический состав могут значительно разниться.

Усредненный состав керамических изделий

Теперь немного о свойствах материала:

На заметку! Компенсировать данный недостаток можно путем использования кирпича в качестве облицовочного материала в сочетании, например, с газо- или пенобетоном.

Силикатный кирпич

Теперь пришло время обратить внимание на силикатные кирпичи. Они не менее популярны, чем глиняные. Это обосновано не только высокими значениями характеристик, но и более демократичной стоимостью.

Технология изготовления кирпича силикатного предполагает обязательное использование следующего сырья: вода, известь и песок.

Состав кирпича силикатного, зависимость пропорций и свойств

Что еще применяют:

- Зачастую также добавляется шлак и различные добавки химического происхождения.

- Например, для сохранения белого цвета изделий в течение длительного периода времени, можно добавить диоксид титана.

- Если необходимо изготовить цветные изделия, в смесь добавляют красители.

- А вот морозостойкость силикатного кирпича может быть повышена за счет добавления продукта переработки промышленности. На теплопроводность при помощи такой добавки также можно повлиять, коэффициент снизится примерно на 11%.

- Более дорогостоящие изделия, обладающие высокой устойчивостью к солнечному воздействию, содержат следующие добавки: портландцемент или белый цемент, порошковые полимеры на основе метакрилата и винилоароматического спирта.

На заметку! При производстве силикатных изделий, иногда применяется керамзитовый песок. Он не только значительно увеличивает теплоэффективность, но придаёт кирпичу кофейный оттенок.

Что касается свойств материала, то они – следующие:

- Морозостойкость колеблется в пределах от 25 до 100 циклов.

- Удельный вес – 1300-2200 кг\м3, в зависимости от вида кирпича. Его пустотности, назначения и так далее. Марка прочности находится в промежутке от М500 до М300.

- Что касается теплоэффективности, то она не так и велика. Коэффициент равен около 0,7 Вт*мС. Однако, при последующем утеплении строения, толщина стены будет небольшой при сохранении неплохой способности к удержанию температуры.

- Гигроскопичность – серьезный недостаток силикатного кирпича. Он нуждается в технологически верной защите, в противном случае, отрицательных последствий никак не избежать. Впитывая влагу, кирпич будет постепенно подвергнут разрушению, а свойства его значительно ухудшатся.

- Говоря про экологичность, нельзя не отметить некоторую вредность самого процесса производства. Ведь при изготовлении силикатных изделий выделятся немалое количество пыли, что не может не наносить вред окружающей среде. При этом сами изделия назвать токсичными нельзя.

- Силикатный кирпич подвержен усадке, однако показатель не велик, и составляет около 5%.

- Изделия не являются горючим материалом.

Гиперпрессованный кирпич

Поскольку в данной статье мы будем обсуждать и технологический процесс производства кирпича методом гиперпрессования, в первую очередь стоит обратить внимание на состав изделий, изготавливающихся подобным способом:

Обратите внимание! Гиперпрессованный кирпич не имеет в составе песка. Это, помимо технологии выпуска, одно из основных его отличий от силикатных изделий.

В целом, как и в случае с многими другими материалами, точного рецепта не существует. Поэтому производители могут несколько видоизменять состав и пропорции сырья, зачастую получая при этом неплохие результаты.

Во время производственного процесса контролируются все будущие характеристики изделий, которые, в среднем, следующие:

- Водопоглощение сравнительно низкое, поэтому чрезмерно гигроскопичным материал назвать нельзя. Значение составляет около 3-5%.

- Морозостойкость – высокая, гиперпрессованный кирпич способен выдержать до 300 циклов оттаивания и замораживания.

- Прочность-также весьма конкурентная. Возможная нагрузка составляет около 100-400 кг/см2.

- А вот теплопроводность несколько повышена. Зависит она от плотности и может составлять 0,4-1,0 Вт*мС.

- Объемный вес, в свою очередь, может варьироваться в промежутке от 1900 до 2300кг/м3.

- Такой кирпич – экологичен и не горюч.

- Судя по коэффициенту морозостойкости, долговечность может достигать и 200 лет. Проверить на практике это пока не удалось, так как материал достаточно современный, однако и повода усомниться не нашлось.

Технологии изготовления

Поскольку кратко с материалами и составом компонентов мы ознакомились, перейдём к рассмотрению непосредственно технологического процесса. И начнем мы с обзора оборудования.

Типы оборудования

В зависимости от комплектации и уровня автоматизации, оборудование может быть нескольких типов: конвейерным и стационарным.

- Первый вариант – достаточно дорогостоящий. Применяют его крупные организации. Объемы производства могут достигать сотни кубов в сутки, а уровень автоматизации позволяет использовать труд работников в минимальном количестве. Как правило, для управления процессом требуется наличия нескольких наладчиков и операторов станков.

- Второй вариант – более бюджетный, но при этом, количество привлекаемых работников более существенное. Также стоит отметить, что не все процессы будут проходить в автоматическом режиме. Это касается, например, транспортировки или дозирования компонентов. Также в некоторых случаях может отсутствовать резательный комплекс или автоклав.

- Не все технологии производства позволяют применять мини-оборудование. Но, в некоторых случаях это возможно. Например, при изготовлении гиперпрессованного кирпича можно обойтись наличием пресса, смесителя и нескольких дополнительных машин. Организовать домашнее производство не составит труда. Выпуск своими руками значительно снизит расходы на строительство.

Подробнее об индивидуальной комплектации при производстве разных видов кирпича, поговорим при рассмотрении технологии изготовления.

Производство керамического кирпича

Керамические изделия могут быть изготовлены посредством нескольких методов: пластического способа, гиперпрессования и полусохого формования.

Схема производства кирпича пластическим способом предполагает исполнение следующих этапов:

- Глина предварительно подготавливается. Примеси добавляют, количество их не должно превышать 32-33%, а фракция самого основного компонента не должна быть больше 1-1,2 мм.

- Глиняная масса путем перемещения на транспортере отправляется на формовку. Единый массив в последующем подвергается резке на типоразмеры.

- Следом изделия отправляются на сушку.

- Если же кирпич планируется изготовить в пустотелом варианте, он должен быть подвергнут перфорации.

- В завершение, кирпич подвергается обжигу. Температура в печи поднимается постепенно, а после проведения процедуры так же медленно опускается. Это делается для того, чтобы изделия не потрескались от резких перепадов.

Данный способ – наиболее часто применяется при выпуске керамического кирпича. Теперь кратко о сухом (полусухом) формовании.

Гиперпрессование – новый современный метод. При его применении обязательным является тщательная подготовка сухих компонентов. При формовке производится прессование, после которого изделия подвергают сушке.

Видео в этой статье: «Производство кирпича: технологический процесс», продемонстрирует наглядно этапы производства керамических изделий.

Выпуск силикатных изделий

Выглядит он так:

- Транспортеры ленточные необходимы для транспортировки сырья;

- Силос применяется при гашении извести;

- При помощи шаровой мельницы измельчаются компоненты, как правило, повторно;

- Дробилка необходима для измельчения крупных известковых камней;

- Винтовые конвейеры применяются для транспортировки пылевидных компонентов;

- Дозаторы используются для дозирования ингредиентов;

- Двухвалковые смесители перемешивают сырье;

- При помощи мельницы осуществляется помол;

- Нория – это вертикальный транспортер;

- Пресс применяется при формировании модульного кирпича;

- Автоклавы используются для пропаривания изделий;

- При помощи крана и погрузчика осуществляется транспортировка.

Способов производства силикатного кирпича также существует несколько: силосный и барабанный. Воспользуемся таблицей и рассмотрим подробно, как происходит производство силикатных изделий в заводских условиях.

Таблица 1. Схема производства лицевого кирпича и рядового: детальное описание:

Известь – дробят. Стадии может быть две или одна. Две стадии применяют при наличии крупных кусков, одну, соответственно, при более мелких.

Далее необходимо произвести гашение извести.

Влага из песка частично испаряется при гашении, а часть – при гидратации.

При этом отчасти формируется будущая прочность изделий.

На это оказывает влияние:

- Сначала происходит подача пара и давления;

- Изделия выдерживаются при неизменных показателях при 100-процентной влажности;

- На завершающем этапе давление снижается, как и температура.

Способ гиперпрессования при изготовлении кирпича

Технология изготовления гиперпрессованных изделий напоминает процесс холодной сварки. Смысл заключается в том, что немного увлажненная смесь подвергается мощному прессованию. В итоге, изделия получаются очень плотными и прочными. Такой кирпич фактически приближен по свойствам к натуральному камню.

А теперь об этапах:

- Сырье отмеряют при помощи дозаторов и подают в смеситель;

- Следующим этапом станет перемешивание сырья до образования однородной консистенции;

- Далее смесь отправляется на формовку, которая происходит посредством прессования;

- Сушка изделий производится в специальных печах;

- В завершение, изделия выдерживают на складе в течение 1 месяца. Температура при этом не должна быть отрицательной.

Как уже говорилось, гиперпрессованный кирпич может быть произведен и самостоятельно застройщиком. При этом цена на него окажется заметно низкой.

Подсчитать приблизительную экономию не составит труда. Калькуляция выглядеть будет примерно так:

- Предположим, что средняя стоимость куба изделий составляет около 4500 рублей;

- Себестоимость при самостоятельном производстве – 3700;

- Оборудование можно приобрести примерно за 40000.

- Нам необходимо, допустим, 80 м3 гиперпрессованных изделий;

- Считаем: 4500-3700=800 рублей; 800*80=64000; 64000-40000=24000. Это и есть наша экономия.

Сравнение изделий между собой

А если вы никак не можете определиться, какой кирпич следует приобрести (и/или изготовить), проанализируйте нижеуказанные данные, и сравните изделия между собой.

Таблица 2. Сравнение кирпича разных видов:

| Свойство | Кирпич керамический | Кирпич силикатный | Кирпич гиперпрессованный |

| Теплопроводность, Вт*мС | 0,5-0,7 | 0,7 | 0,7-1,0 |

| Морозостойкость, циклы | 50-150 | 25-100 | 50-200 |

| Средняя плотность, кг/м3 | 1300-2100 | 1300-2200 | 1400-2300 |

| Марка прочности, М | М50-М250 | М50-М200 | М50-М300 |

| Водопоглощение | 5-10% | 3-7% | До 5% |

Заключение

Технология изготовления кирпича существует не одна, в силу ассортимента различных видов изделий. Некоторые методы можно применить даже в домашних условиях, и при этом существенно сэкономить. Решили попробовать? Результат не заставит себя ждать. Более того, вы сумеете приобрести бесценный опыт изготовителя.

Читайте также: