Технологическая линия производства бетона

Обновлено: 04.05.2024

Бетонные и растворные заводы и установки

Технологический процесс производства бетонных смесей и строительных растворов на современном уровне представляет собой цепь взаимосвязанных механизированных и, в большинстве случаев, автоматизированных операций: складскую переработку материалов, включающих погрузочно-разгрузочные и штабелировочные работы; транспортирование компонентов в расходные бункера смесительного узла; дозирование компонентов; приготовление (перемешивание) смеси; выгрузку готовой смеси.

2. Основные типы бетонных и растворных заводов

В зависимости от назначения, мощности и особенностей объектов-потребителей существуют постоянно действующие стационарные, приобъектные бетонные и растворные заводы и передвижные смесительные установки.

Постоянно действующие стационарные заводы выпускают товарный бетон (раствор) для различных потребителей или для завода железобетонных сборных конструкций.

Приобъектные заводы сооружают для строительства конкретных объектов с учетом их эксплуатации в течение нескольких лет. Для лучшего использования такие заводы должны иметь возможность быстрой перебазировки на другие объекты, без больших затрат на монтаж-демонтаж оборудования и стационарные сооружения.

Передвижные бетонные и растворные смесительные установки представляют собой агрегаты, смонтированные на прицепах, или состоят из блоков, перевозимых транспортными средствами. Эти установки предназначены для обслуживания рассредоточенных объектов.

В состав завода или установки входят: склады заполнителей и цемента, имеющие машины для штабелирования и подъемнотранспортное оборудование для подачи их в смесительное отделение; смесительное отделение с дозировочным оборудованием, расходными бункерами, смесительными машинами и устройствами для приема готовой смеси и выдачи ее потребителю.

Бетоно- и растворосмесительные заводы и установки классифицируют по следующим признакам: режиму работы — периодического и непрерывного действия; схеме компоновки — высотные и ступенчатые. При высотной схеме осуществляется однократный подъем компонентов на полную высоту, после чего они в течение всего технологического цикла движутся только под действием сил тяжести.

При ступенчатой (двухступенчатой) схеме компоновки компоненты бетонной смеси последовательно поднимают сначала в расходные бункера, затем, после дозирования, в смесительную машину. Независимо от назначения и мощности (производительности) в состав технологических линий входят: приемные и складские устройства для хранения сырьевых компонентов смеси (щебня, песка, добавок, упаковочных средств и т.п.); расходные бункеры для образования определенного запаса материала; транспортное оборудование; погрузочно-разгрузочное оборудование; оборудование для дозирования компонентов; смесительное оборудование; обеспыливающее оборудование; оборудование для выдачи готовой смеси; упаковочное оборудование (для сухих смесей); грузоподъемное и монтажное оборудование; энерго-паросиловое оборудование; оборудование для контроля и управления; строительные сооружения и т.п.

Инвентарные и передвижные установки могут включать только часть из перечисленных устройств и сооружений.

На рис. 1 показан бетоносмесительный узел с четырьмя гравитационными бетоносмесителями, скомпонованный по высотной схеме. Объем готового замеса каждого бетоносмесителя 1600 л.

Заполнители подаются со складов ленточным транспортером 11 через поворотную воронку 10 в отсеки расходных бункеров. Цемент подается пневмотранспортом в циклон 8, из которого по аэрожелобу направляется в бункер 7. Окончательная очистка воздуха производится в рукавном фильтре 9. Из расходных бункеров цемент через дозатор 12, а заполнители через дозатор 13 поступают в сборный бункер 4 с поворотной воронкой 3, по которой ссыпаются в бетоносмесители 2. Вода через дозатор 6 и жидкие добавки через дозатор 5 по трубопроводу поступают непосредственно в поворотную воронку. Готовая смесь из бетоносмесителей разгружается в раздаточные бункера 1. Управление работой оборудования осуществляется с пульта 14, помещенного в дозаторном отделении.

Рис. 1. Схема бетоносмесительного узла с четырьмя гравитационными смесителями

Растворосмесительные узлы высотного типа по компоновке аналогичны рассмотренным бетонным заводам. На рис. 2 показана технологическая схема приготовления строительного раствора и бетона на автоматизированном узле конструкции Главмосстроя, в котором применены турбулентные смесители. Цемент из силосов 1 шнеками 2 и 30, элеватором 31 подается в бункер 29. Из бункера цемент питателем 14 подается в дозатор 15, из которого поступает в смеситель 9. Заполнители со складов 3 подаются транспортером 4 на грохот 6. Просеянный песок элеватором 7 подается в барабанную пескосеялку 24 и далее в бункер 25. Крупные включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8. Щебень со склада транспортируется этой же цепочкой машин и транспортером 26 в бункер 27. Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель. Вода в смеситель подается из емкости 28 через клапан 17 и дозатор 16. Известь из бака 13 и добавки из баков 12 и 10 насосами 11 подаются в соответствующие дозаторы 18, 19 и 20, из которых сливаются в смеситель.

Рис. 2. Технологическая схема бетонорастворного узла с турбулентным смесителем

Завод выполнен в блочном исполнении, что позволяет осуществлять быстрый монтаж и перебазировку оборудования. Смесительное отделение собирается из пятнадцати объемных секций, в которых смонтировано все оборудование. Масса каждого элемента не превышает 10 т, что позволяет осуществлять их перевозку автомобильным и железнодорожным транспортом.

Схема размещения оборудования в смесительном отделении показана на рис. 3. Растворный завод полностью автоматизирован. При этом без существенной переналадки оборудования можно выпускать смеси двенадцати марок. Производительность завода по раствору 50 м 3 /ч, по бетону 35 м 3 /ч.

Рис. 3. Схема расположения оборудования в бетонорастворном узле: 1 — бункер для песка; 2 — пескосеялка; 3, 5 — транспортеры; 4 — бункер для щебня; 6 — шнек для подачи цемента; 7 — бункер для цемента; 8 — питатель для песка; 9 — питатель для щебня; 10 — щит с приборами; 11 — дозатор заполнителей; 12 — дозатор воды; 13 — емкость для воды; 14 — шнек подачи цемента; 15 — дозатор добавок; 16 — дозатор щелока; 17 — дозатор цемента; 18 — дозатор нитрита натрия; 19 — пульт управления; 20 — смеситель; 21, 22 — элеваторы; 23 — емкость для извести; 24 — емкость для щелока; 25 — пульт приема перфокарт; 26 — бак для добавок

На рис. 4 представлена схема двухступенчатого бетонного завода непрерывного действия (типа СБ-75), производительностью 30 м 3 /ч, предназначенного для приготовления бетонов на открытых площадках при строительстве дорог, аэродромов и т.п.

Завод состоит из трех основных блоков: дозаторного блока для заполнителей, смесительного отделения с бункером цемента и блока управления. Заполнители из бункеров 1 через дозаторы непрерывного действия 2 по транспортеру 3 подаются на наклонный транспортер 4 и в сборную воронку 9. Цемент из автоцементовозов направляется в бункер 7, оборудованный фильтром 8, и далее дозатором 6 в сборную воронку. Завод может производить готовую смесь смесителем непрерывного действия 10, куда также подается вода насос-дозатором 12 из бака, расположенного под блоком управления 11, или отгружать в автобетоносмесители отдельно отдозированные сухие компоненты и воду. Установка имеет тарировочный дозатор циклического действия (АВДУ-1200Ф) 5, смонтированный на откатной раме. В рассматриваемой установке дозатор цемента размещен над смесителем, что исключает потери цемента. Кроме того, устранено влияние вибрации и шума на обслуживающий персонал, так как управление вынесено в отдельный блок.

Рис. 4. Схема бетонного завода непрерывного действия

Бетонно-растворные технологические линии должны обеспечить бесперебойное производство смеси с ее качественными показателями как по составу, так и по марочности или классу.

Рис. 5. Технологическая схема производства бетонных и растворных строительных смесей

Рис. 6. Схемы условных обозначений оборудования бетонных и растворных заводов

Процесс производства бетонных и растворных смесей наглядно можно представить на технологических схемах и схемах цепей оборудования. Для разработки технологических схем используются обозначения технологических операций, а для применяемого оборудования — условные обозначения.

В общем виде технологическая схема производства бетонных и растворных строительных смесей представлена на рис. 5. В технологической схеме указываются перечень и состав технологических операций, последовательность из выполнения.

Для обозначения оборудования, применяемого при производстве бетонных растворных смесей, на схемах используют условные обозначения, представленные на рис. 6.

Рис. 7. Схема цепей оборудования односекционной бетоносмесительной установки циклического действия: I — отделение для выдачи готовой смеси; II — смесительное отделение; III — дозаторное отделение; IV — бункерное отделение; V — надбункерное отделение; 1 — наклонный ленточный конвейер; 2 — воронка поворотная; 3 — грузоподъемное устройство; 4 — рукавный фильтр; 5 — винтовой конвейер; 6 — циклон; 7 — указатель уровня материала; 8 — бункер; 9 — сводообрезатель; 10 — бак для воды и жидких добавок; 11 — дозатор циклического действия; 12 — сборная воронка; 13 — смеситель; 14 — бункер выдачи готовой смеси; 15 — обрушитель песка вибрационного типа; 16 — воронка загрузочная

Схема цепей оборудования односекционной установки циклического действия представлена на рис. 7.

Схемы расположения смесителей в смесительных отделениях бетоносмесительных установок представлены на рис. 8.

Рис. 8. Схемы расположения смесителей: а — линейное однорядное; б — линейное двухрядное; в — секционное; 1 — монтажный проем; 2 — роторный смеситель; 3 — гравитационный смеситель; 4 — растворосмеситель

Схема цепей оборудования бетоносмесительной установки непрерывного действия, выполненной по ступенчатой схеме, представлена на рис. 9.

Рис. 9. Схема цепей оборудования бетоносмесительной установки непрерывного действия ступенчатой компоновки: 1 — склад щебня, песка; 2 — погрузочное устройство; 3 — указатель уровня материала; 4 — бункер (силос) цемента; 5 — бак для воды и жидких добавок; 6 — дозатор; 7 — смеситель; 8 — конвейер для сухих смесей; 9 — воронка загрузочная; 10 — автобетоносмеситель; 11, 12 — конвейер; 13 — питатель; 14 — бункер; 15 — обрушитель песка вибрационного типа; 16 — грузоподъемное устройство

3. Автоматизация смесительных заводов и установок

Цель автоматизации установок — обеспечить автоматическое управление технологическим процессом, контроль за качеством смеси и учет работы линии и выхода продукции.

Рис. 10. Структурно-элементная схема автоматизации бетонного завода

На рис. 10 показана структурно-элементная схема автоматизации бетонного завода, режим работы которого зашифрован на перфокартах. Перфокарта, на которой зашифрованы состав смеси и требуемое ее количество, вводится в блок приема ППК. Считывающие устройства этого блока подают сигналы в блоки управления бункером выдачи готовой смеси УРБ, управления смесителем УМ и блок задания рецептуры ЗР, регулирующий режим работы дозаторов 7. Собственная масса автомобиля фиксируется датчиком ДВ и учитывается при выдаче смеси. После подготовки агрегатов к пуску автоматически в работу включаются смеситель 6 и дозаторы 7. Управление подъемно-транспортными машинами осуществляется указателями нижнего НУ8 и верхнего ВУ8 уровней наполнения бункеров 8. При израсходованных запасах материалов указатель нижнего уровня НУ8 дает команду блоку УТ4 на включение последовательно транспортирующих машин 4 и 1 и затворов 2 бункеров склада 3 через соответствующие блоки управления агрегатами УТ1 и УЗ3. В схеме управления предусматривается блокировка работы смесителя при помощи указателей верхнего ВУ5 и нижнего НУ5 уровней смеси в раздаточном бункере 5.

Работа входного ВЗ и разгрузочного НЗ затворов дозатора также взаимно заблокирована и функционально связана с работой смесителя.

4. Выбор смесительного оборудования завода. Выбор типа и схемы бетонорастворосмесительного завода

Выбор типа и схемы бетонорастворосмесительного завода определяется следующими факторами: потребным количеством смеси — производительностью завода; способом транспортировки смеси; климатическими условиями.

Крупные центральные и районные заводы имеют меньшие удельные капиталовложения по сравнению с группой мелких заводов с той же суммарной производительностью. Сметная стоимость децентрализованных хозяйств на 20…30 % превышает стоимость центрального завода. На крупных заводах снижаются эксплуатационные расходы и трудоемкость. Однако в каждом конкретном случае целесообразность того или иного типа завода должна быть выявлена в результате тщательного технико-экономического анализа. В отдельных случаях при больших расстояниях может ухудшиться качество смеси, а расходы на транспортирование могут превзойти экономию, достигнутую при централизации. В этом случае применяют схему заводов с перемешиванием компонентов в пути следования (в автобетоносмесителях) или в приобъектных смесительных установках, а на центральном заводе остается складское хозяйство с дозировочным блоком.

Для обслуживания мелких объектов строительства при непродолжительных сроках работ экономически выгодно применять передвижные бетоно- и растворосмесительные установки.

Опыт работы крупнейших строительных организаций показал, что в условиях массового жилищного строительства целесообразнее применять районные растворные заводы производительностью 12…90 тыс. м 3 в год. На таких заводах можно полностью механизировать и автоматизировать процесс производства. Выбор типа смесительной машины определяется свойствами смеси и, в частности, зависит от крупности заполнителя и пластичности (водоцементного фактора В/Ц). Рекомендации по выбору типа смесителя приведены на рис. 11. Кроме технологических соображений необходимо учитывать и технико-эксплуатационные показатели машин: энергоемкость, металлоемкость и др.

Рис. 11. Смесители, рекомендуемые для приготовления бетонов и растворов в зависимости от крупности заполнителей и водоцементного отношения: 1 — роторный; 2 — планетарный; 3 — противоточный; 4 — с горизонтальными валами; 5 — гравитационный конусный; 6 — гравитационный цилиндрический; 7 — с винтовыми лопастями

Растворосмесители с малым объемом 80 и 150 л и бетоносмесители объемом 100 и 250 л применяют, как правило, на приобъектных, построечных установках.

Число смесительных машин, их тип и конкретная марка определяются заданной производительностью и режимом работы предприятия.

Требуемый производственный объем (в литрах по выходу) смесительных машин Vп рассчитывается по формуле

(1)

где Пг — годовая производительность завода, м 3 /год; z — число замесов в час смесительной машины; tгод — годовой фонд рабочего времени, ч.

Число смесительных машин

(2)

где Vо — производственный объем принятого смесителя (объем готового замеса), л.

Производительность (мощность) завода или установки циклического действия определяется по формуле

(3)

где Vсм — вместимость смесителя по загрузке, м 3 ; Kв — коэффициент выхода готовой смеси: Kв.б = 0,65…0,7; Kв.р = 0,8…0,9; Zсм — количество смесителей; nц — количество циклов (замесов) в час; nцр = 30…40 (для роторных смесителей) и 15…30 (для гравитационных); Kн — коэффициент неравномерности выдачи готовой смеси, Kн = 0,8…0,9; Tгод — годовой фонд времени работы предприятия, ч/год.

Из формулы годовой производительности (мощности) при заданных значениях параметров можно определить количество соответствующих смесителей:

(4)

Коэффициент эксплуатации смесителя не должен превышать 0,95. Производительность (мощность) установок непрерывного действия при Kн = 1 рассчитывается по формуле

(5)

где KQ — коэффициент снижения паспортной производительности смесителя, KQ = 0,95; Qп — паспортная производительность смесителя, м 3 /ч; Zсм — количество смесителей; Tгод — годовой фонд рабочего времени установки, ч/год.

Количество смесителей соответственно определяется из выражения

(6)

Технологическая линия для производства бетонной смеси

Технологическая линия для производства бетонной смеси относится к области производства строительных материалов. Технологическая линия до смешивания всех компонентов содержит два независимых подготовительных отделения. Одно отделение осуществляет подготовку крупного и мелкого наполнителя. В состав этого отделения входят склад крупного и мелкого наполнителей, блок механической активации крупного и мелкого наполнителей, склад фибры, расходные бункеры и дозаторы. Другое отделение предназначено для подготовки вяжущего состава, минеральных и химических добавок. Оно содержит склад цемента или клинкера, склад минеральных добавок, блок механической активации цемента и минеральных добавок, склад химических добавок и воды, расходные бункеры, дозаторы и гомогенизатор. В гомогенизаторе из цемента, минеральных и химических добавок, воды и, при необходимости, пигмента готовится матрица для бетона (клеевая смесь). Дозаторы крупного и мелкого наполнителей, фибры, и гомогенизатор соединены со смесителем бетона, с которого готовый бетон поступает в расходный бункер для готовой бетонной смеси. Раздельная подготовка компонентов бетонной смеси позволяет направленно варьировать свойства бетонной смеси: повысить прочностные характеристики, уменьшить расход цемента. 1 н.з.п. ф-лы, 1 илл.

Полезная модель относится к области производства строительных материалов и может быть использована для приготовления бетонов.

Из уровня техники известны технологические линии приготовления строительных растворов, защищенные патентами на изобретения RU 2189901, МПК В28С 9/00, опубл. 27.09.2002 и RU 2189902, МПК В28С 9/00, опубл. 27.09.2002. Эти линии содержат в своем составе узел измельчения и фракционирования заполнителя, бункер для измельченного заполнителя, с которым соединена емкость для водонасыщения указанного заполнителя с отстойником, бункер для минерального вяжущего и емкость для воды. Отстойник соединен с емкостью для воды. В состав линии входит растворомешалка, которая через дозаторы соединена с бункерами минерального вяжущего, отстойником и емкостью воды, и бункер готовой продукции. Технология приготовления строительного раствора упрощена при использовании этих известных линий. А насыщение заполнителя водой приводит к уменьшению количества вяжущих материалов при приготовлении строительного раствора, т.е. к их экономии. Однако функциональные возможности технологических линий по патентам на изобретения 2189901, 2189902 ограничены, поскольку не позволяют получать строительные растворы разной структуры и разных свойств путем применения минеральных и/или химических добавок.

Из уровня техники известны бетоносмесительные цеха или бетонные заводы для приготовления бетонных смесей (Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий: Учебник для вузов. - М.: Стройиздат, 1984. С.361-364). В состав известного бетоносмесительного цеха (бетонного завода), который принят за прототип заявляемой полезной модели, входят склад цемента, склад крупных и мелких наполнителей, склад добавок, расходные бункеры для обеспечения почасового запаса и температурного усреднения компонентов бетонной смеси, поступивших со складов, транспортное оборудование, дозаторы компонентов бетонной смеси, смесительное оборудование (бетоносмеситель) и расходный бункер для готовой бетонной смеси. Компоненты, составляющие бетонную смесь, а именно: цемент, крупные и мелкие наполнители, минеральные и химические добавки, (Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий: Учебник для вузов. - М.: Стройиздат, 1984. С.12-13, 17, 28, 51-52), со складов поступают в расходные бункера для обеспечения почасового запаса и температурного усреднения. Согласно рецептуре бетона, соответствующей его назначению, дозаторами производится отмеривание компонентов бетонной смеси в бетоносмеситель, где происходит их смешивание и выдача готовой продукции. На качество и однородность получаемой бетонной смеси влияет сезонность, инертность крупных заполнителей, нестабильность по химическому, минералогическому и гранулометрическому составу вяжущего (цемента), физико-химические возможности каждого компонента, взаимодействие друг с другом. Устройство по прототипу не учитывает этих факторов, поэтому не обеспечивает стабильное качество, однородность бетонной смеси и не позволяет получать бетонную смесь с разными заданными эксплуатационными характеристиками.

Задача полезной модели - повысить качество, однородность бетонной смеси и обеспечить возможность изготовления разных видов бетонной смеси в зависимости от требований и желаемого результата при одновременном сокращении расхода цемента.

Технический результат, позволяющий решить поставленную задачу, заключается в механической и химической активации, в раздельном смешивании крупных и дисперсных компонентов бетонной смеси с последующим их объединением.

Задача решается следующим образом.

Заявляемая технологическая линия для производства бетонной смеси, как и прототип, содержит склад цемента, склад крупного и мелкого наполнителей, склад минеральных добавок, склад химических добавок, расходные бункеры для обеспечения почасового запаса и температурного усреднения компонентов бетонной смеси, дозаторы компонентов бетонной смеси и воды, смеситель бетона, с которым соединены дозаторы крупного и мелкого наполнителя, и расходный бункер для готовой бетонной смеси, установленный на выходе смесителя.

В отличие от прототипа полезная модель дополнительно содержит блок механической активации крупного и мелкого наполнителей, блок механической активации цемента и минеральных добавок, установленные последовательно со складами и с которыми связаны соответствующие расходные бункеры для обеспечения почасового запаса и температурного усреднения, дополнительно содержит гомогенизатор, который с одной стороны связан через соответствующие дозаторы с расходными бункерами цемента и минеральных добавок и складом химических добавок с водой, а с другой - со смесителем бетона. Помимо этого, склад химических добавок и воды имеет подготовительное отделение для смешивания химических добавок с водой перед подачей их в гомогенизатор. Отличием является также то, что линия дополнительно содержит склад фибры, связанный через дозатор со смесителем бетона.

В качестве крупного и мелкого наполнителя традиционно использованы щебень, гравий и песок, в качестве минеральных добавок могут быть использованы, например, зола, микрокремнезем и прочие известные специалистам добавки, в качестве химических добавок, в зависимости от того, какими конкретными свойствами должен обладать бетон, могут быть использованы, например, поверхностно-активные вещества (ПАВ), суперпластификаторы, наноуглерод и т.д.

Как видно, предложенная технологическая линия, в отличие от прототипа, до смешивания всех компонентов содержит два независимых подготовительных отделения (две ветви): одно отделение - подготовки крупного и мелкого наполнителя, другое - подготовки вяжущего состава с минеральными, химическими добавками и воды. Обе ветви имеют механические активаторы, влияющие на кристаллическую решетку сырьевых материалов (компонентов бетонной смеси). Такая раздельная подготовка компонентов бетонной смеси позволяет направленно варьировать свойства бетонной смеси: повысить прочностные характеристики, уменьшить расход цемента, например, при использовании ПАВ, пластификаторов, пигментов, и, как следствие, расширить разновидности получаемого бетона. К тому же линия дополнительно содержит склад фибры, а использование фибры тоже повышает прочностные характеристики бетонной смеси на растяжение и изгиб и способствует экономии цемента.

Полезная модель поясняется чертежом, на котором представлена блок-схема технологической линии для производства бетонной смеси.

Технологическая линия для производства бетонной смеси содержит склад крупного и мелкого наполнителей 1, склад цемента или клинкера 2, склад минеральных добавок 3, склад 4 химических добавок и воды с подготовительным отделением для смешивания указанных добавок с водой, склад фибры 5. Последовательно со складом крупного и мелкого наполнителя 1 установлен блок механической активации 6, со складом минеральных добавок 2 и со складом цемента или клинкера 3 - блок механической активации 7. С блоками механической активации 6, 7 соединены расходные бункеры 8, 9 соответственно для обеспечения почасового запаса и температурного усреднения компонентов. Технологическая линия содержит гомогенизатор 10, который связан через дозаторы 11 с расходными бункерами 9 и складом химических добавок и воды 4. Компоненты бетонной смеси поступают в смеситель бетона 12 из гомогенизатора 10 и дозаторов 13. Со смесителем бетона 12 соединен расходный бункер для готовой бетонной смеси 14.

Технологическая линия для производства бетонной смеси работает следующим образом. Крупный и мелкий инертный наполнитель (щебень, гравий, песок) с прирельсового склада 1 подается в блок механической активации 6, где осуществляется механическое воздействие на кристаллическую решетку наполнителя. Затем активированные материалы поступают в расходные бункеры 8, где усредняются в короткое время по температуре, и далее через дозаторы 13 - в смеситель бетона 12. В смеситель бетона 12 дозируется также при необходимости фибра со склада 5. Параллельно по второй ветви со склада цемента или клинкера 3 и склада минеральных добавок 2 в блок механической активации 7 подаются цемент (клинкер) и минеральные добавки. В блоке механической активации 7 осуществляется механическое воздействие на кристаллическую решетку указанных компонентов. За счет разрушения микроструктурных связей увеличивается их удельная поверхность и, как следствие, повышается реакционная способность (гидравлическая активность) цемента по отношению к воде. В процессе механической активации цемент (клинкер) и минеральные добавки получают необходимую дисперсию и попадают далее в расходные бункеры 9 для обеспечения почасового запаса и температурного усреднения компонентов и далее через дозаторы 11 в гомогенизатор 10. На этом этапе в гомогенизатор 10, тоже через соответствующие дозаторы, поступает вода, смешанная с химическими добавками. В зависимости от назначения и свойств бетона в качестве химических добавок могут быть использованы пластификаторы, ускорители, замедлители, стабилизаторы. Для обеспечения декоративных свойств бетона в гомогенизатор 10 через дозатор подается пигмент. Из поступивших компонентов в гомогенизаторе готовится матрица для бетона (клеевая смесь). После приготовления матрицы она подается в смеситель для бетона 12, где встречается с активированным крупным и мелким наполнителем, фиброй, и, смешиваясь, образует бетонную смесь. Из смесителя 12 готовая бетонная смесь поступает в расходный бункер 14. Технологическая линия согласно полезной модели позволяет сократить расход цемента на 30-50% и дает возможность изготовить бетон с высокими технологическими требованиями и широкими технологическими возможностями.

Технологическая линия для производства бетонной смеси, содержащая склад цемента или клинкера, склад крупного и мелкого наполнителей, склад минеральных добавок, склад химических добавок, расходные бункеры для обеспечения почасового запаса и температурного усреднения компонентов бетонной смеси, дозаторы компонентов бетонной смеси и воды, смеситель бетона, с которым соединены дозаторы крупного и мелкого наполнителей, и расходный бункер для готовой бетонной смеси, установленный на выходе смесителя, отличающаяся тем, что она дополнительно содержит блок механической активации крупного и мелкого наполнителей, блок механической активации цемента и минеральных добавок, установленные последовательно со складами и с которыми связаны соответствующие расходные бункеры для обеспечения почасового запаса и температурного усреднения компонентов, дополнительно содержит гомогенизатор, который с одной стороны связан через соответствующие дозаторы с расходными бункерами цемента или клинкера и минеральных добавок и складом химических добавок и воды, а с другой - со смесителем бетона, помимо этого, склад химических добавок и воды имеет подготовительное отделение для смешивания химических добавок с водой перед подачей в гомогенизатор, а линия дополнительно содержит склад фибры, связанный через дозатор со смесителем бетона.

Производство бетона: технология, завод, процесс. Советы по организации бизнеса

Суть бизнеса заключается, в организации предпринимателем небольшого завода по изготовлению бетона и различных бетонных смесей. Данная статья поможет разобраться с основными моментами при открытии своего дела и этапами производства: регистрация предприятия, выбор оборудования, технология производства, организации сбыта.

Первым делом нужно осуществить регистрацию ООО. Эта форма является более надёжной, обеспечивает уверенность ведения бизнеса. Прежде чем начинать производство, необходимо выбрать, по какой системе будет выполняться оплата налога: общей (ОСНО) или упрощённой (УСН). Выбор полностью зависит от предполагаемого оборота. В случае заработка от производства бетона менее 60 млн. рублей, целесообразно выбрать УСН. Уплата налога на прибыль, имущество и НДС не предусмотрены в этой системе.

Если же предполагаемый доход выше 60 млн. руб. нужно выбирать ОСНО. И включать в систему расходов оплаты всех налогов и вести бухгалтерский отчёт. Обязательным при регистрации документов является код ОКВЭД: 26.63 – «Производство товарного бетона».

Если вы решили изготавливать качественный бетон, рекомендуется ознакомиться с государственными стандартами. Основными являются ГОСТы 26633–91; 27006–86; 10060.0–95: 10181–2000; 18105–86.

Выбираем помещение для производства

Помещение для завода по изготовлению бетона должно быть не меньше 100 кв. м. Это минимальная площадь, для небольшого производства. Аренда подобного помещения за чертой Москвы составляет примерно 50–100 тыс. рублей ежемесячно. Также необходимо иметь площади для хранения сырья.

При выборе помещения нельзя забывать о качественных вентиляционной и отопительной системах. На самом деле, найти такое помещение будет крайне трудно, поэтому затраты на оборудование помещения системами вентиляции также стоит включить в статью расходов на открытие этого бизнеса.

Не последним критерием при выборе места производства будет проезжая часть и хорошая стоянка. Ведь необходимо создать удобный подъезд к заводу для закупщиков.

Комплектация бетонного завода

От выбора оборудования зависит и производительность завода, от 25 до 250 кубометров за час.

Стандартным набором линии производства бетона является бетоносмеситель, силосы, дозаторы. Ключевым агрегатом, конечно же, является бетоносмеситель.

Смесители бывают 2-х видов:

- Одновальный – более дешёвый, но его мощи не хватит для крупномасштабного производства.

- Двухвальный – дорогой, но надёжный и мощный агрегат.

Если планируется круглогодичное изготовление бетона, то завод нужно укомплектовать системой подачи пара или же помещение должно быть хорошо отапливаемым (в том числе и то, где хранится сырье). Это нужно, чтобы подогревать материалы при низкой температуре. Также завод, работающий в зимний период нужно утеплить сэндвич-панелями или другими теплоизоляционными материалами.

Сырье и цифры

Основные виды сырья:

- Цемент – минеральное порошкообразное вещество, из которого при замешивании с водой приготовляют вяжущую, быстро затвердевающую скрепляющую массу для строительных работ.

- Балласт – песок, смешанный с гравием (3:1).

- Строительный песок – неорганический сыпучий материал с крупностью зёрен до 5 мм.

- Щебень или Гранит – измельчённый камень для строительных работ.

- Вода.

Рассчитаем расходы на приобретение сырья

Рассмотрим затраты на приобретение составляющих для производства бетона М200.

Таким бетоном можно успешно заливать фундамент домов, заборов, стен, также им можно бетонировать дорожки и площадки. Затраты рассчитаем исходя из месячного объема производства.

Для производства нам потребуется около 11500 тонн цемента по 2800 р., 2300 м3 щебеня по 900 р. и 1300 м3 песка по 500 р. Таким образом, получится 32 миллиона рублей за цемент, 2.1 миллиона рублей за щебень и 700 тысяч рублей за песок. Общие затраты на покупку сырья М200 составят 35 миллионов рублей. Это позволит в месяц произвести порядка 30 тысяч кубических метров, средняя стоимость которых составляет 90 миллионов рублей.

По подобной и очень простой схеме можно посчитать стоимость производства любой марки бетона и любых объемов. Достаточно лишь посмотреть цены на сырье в вашем регионе и произвести несложные вычисления на калькуляторе.

Технологический процесс производства

Производство бетона выполняется по достаточно простой технологии. Нужно подобрать состав бетона и приготовить необходимую бетонную смесь, соблюдая технологические требования.

Состав бетона и бетонной смеси определяется наличием конкретных свойств затвердевшего покрытия: прочности, морозостойкости, удобства укладки. Желательно добиться как можно низкой стоимости бетона, дабы иметь высокую рентабельность товара. Но при этом также важно, что бы низкая стоимость не означала низкого качества. Для снижения стоимости в первую очередь нужно искать поставщиков, которые готовы предоставлять скидки за объемы или за регулярную покупку сырья.

Составляющие бетона определяются исходя из последующих условий: марка бетона, сроки изготовления, желаемая подвижность, пластичность, удобство укладывания, вид и марка используемого цемента, структуры песка и щебня. При подборе марки цемента следует ориентироваться на показатели, которые в 2–2.5 раза выше марки бетона.

Между материалами устанавливается весовое соотношение. При этом цемент всегда выступает как единица, а остальные материалы как части от веса цемента. В итоге формула выглядит так: 1:0.7:2:5. Возможно также соотношение по количеству составляющих. То есть примерная формула будет выглядеть так: 250 кг. цемента + 170 л. воды + 500–600 кг. песка + 1250 кг. щебня = 1 м3 бетона.

Для изготовления бетона используются бетоносмесители либо периодичного (делятся на гравитационные и принудительного перемешивания), либо непрерывного действия.

Бетоносмесители гравитационного типа медленно перемешивают материал, приподнимая и сбрасывая его. Так делаются бетонные смеси, которые заполняются крупными породами.

От вместительности бетоносмесителя зависит время необходимое на перемешивание. Чем больше объём барабана, тем меньше времени уйдёт на работу.

Бетоносмесители с принудительным перемешиванием выглядят как стальные чаши с лопатками на вертикальных валах. Они оптимальны для приготовления жёстких бетонных смесей.

Непрерывно работающие бетоносмесители имеют корытообразную форму, смесь перемешивается и тут же перемещается к выгрузочному отверстию. Такие агрегаты имеют большую производительность, но их тяжело перестроить на приготовление другой марки бетона. Из-за этого такие бетоносмесители используются на стройках с высоким объёмом бетонных работ.

Сбыт готовой продукции

Если вы решили заняться изготовлением бетона, следует сразу ознакомиться с потребительским рынком в вашем регионе. Ведь налаженная линия сбыта является гарантией успешного ведения бизнеса.

Сбыт бетона зависит от активности строительства недвижимости. Стоит учесть, что допустимое расстояние транспортировки бетона составляет не более 50–70 км., из этого следует, что основной потребитель вашего товара должен находиться в этом допустимом радиусе.

Не стоит забывать, что стоимость бетона при строительстве занимает не больше 3% от стоимости всех стройматериалов. То есть снижение цены на ваш товар не приведёт к повышению спроса на него. Основное требование – активное строительство порождает активное производство бетона.

Нельзя забывать, что спрос на бетон имеет сезонный характер (апрель–ноябрь), это связано с остановкой большинства объектов строительства в зимний период. Конкуренция в этом бизнесе тоже немаленькая, так как, продажа бетона это высоко рентабельный бизнес, который быстро окупается. А если точнее, он мог бы быть высоко рентабельным, если бы не огромная конкуренция. Тем не менее, при разработке бизнес-плана стоит очень хорошо изучить местный рынок, вполне возможно, что создать успешный бизнес по производству бетона все еще перспективно.

Также сегодня имеет смысл посмотреть в сторону мини-заводов, которые способны производить бетон прямо на месте строительства. Такой бизнес требует гораздо меньших вложений, однако он является сезонным, спрос на мини-заводы для производства бетона существует только в теплое время года.

Особенности выбора системы дозирования и дозирующего комплекса бетонного заводa

Особенности выбора системы дозирования и дозирующего комплекса бетонного заводa

Содержание

Бетонные заводы – быстро-окупаемый бизнес с высокой рентабельностью. Но, получать стабильную прибыль можно только при соблюдении одного условия – производимый бетон должен быть высокого качества, соответствовать имеющимся ГОСТам.

Бетонный раствор изготавливается строго по рецепту, с соблюдением технологического цикла. Важная часть производственного процесса – подготовка ингредиентов, правильное дозирование каждого компонента перед подачей в бетоносмеситель.

Все составляющие бетонной смеси определенной марки смешиваются в точных пропорциях, предписанных рецептурой. Это гарантия того, что бетон будет качественным, прочным и надежным.

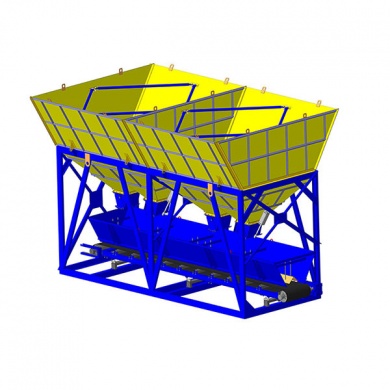

Дозирование ингредиентов бетонной смеси происходит при помощи специального дозирующего комплекса инертных материалов. При покупке бетонного завода, важно знать на какие характеристики ДК нужно обратить особое внимание, чтобы в будущем быть уверенным в правильном соотношении компонентов бетонной смеси при смешивании.

Зачем нужен дозирующий комплекс?

Раньше, хранение инертных материалов для производства бетона осуществлялось на строительной площадке под навесом.

Современные бетонные заводы оснащаются дозирующими комплексами с вместительными бункерами. Их основные функции:

- Накопление и хранение инертных материалов в количестве, необходимом для бесперебойной работы бетонного завода.

- В дозирующем комплексе происходит размораживание, осушение, прогрев инертных материалов в холодное время года.

- Дозатор для бетона дозирует вес инертных материалов в зависимости от производимой марки бетонной смеси.

На что обратить внимание при выборе дозирующего комплекса инертных материалов?

Основная задача каждого бетонного завода – изготовление марочного бетона высокого качества. Для приготовления безупречной бетонной смеси необходимо загружать в бетоносмеситель ровно столько ингредиентов, сколько требуется по рецепту.

Современные бетонные заводы оснащаются специальными дозаторами для бетона, работающими в автоматическом режиме.

Автоматические устройства за несколько секунд взвешивают сухой цемент, инертные материалы, химические добавки, воду. Погрешность измерения не должна превышать 1-2 процентов.

Чем точнее происходит взвешивание, тем качественнее оборудование.

Что входит в состав дозирующего комплекса

Каждая модель бетонного завода оснащается определенным количеством бункеров. Сухие сыпучие смеси хранятся в них по определенным правилам хранения инертных материалов.

Чем больше бункеров содержит БСУ, тем шире его возможности в производстве бетонных смесей разных марок.

Недостаточное количество бункеров, наоборот, снижает рентабельность предприятия, увеличивает расходы на его эксплуатацию.

При покупке БСУ важно узнать высоту бункеров для хранения инертных смесей, чтобы впоследствии не столкнуться с проблемой необходимости покупки новых средств загрузки.

Главный критерий выбора опорной рамы – надежность, способность выдерживать большие нагрузки. Зимой, на опорной раме дополнительно размещают утепляющие материалы.

Обеспечивают точное дозирование. Хорошо, если на каждом бункере установлено два затвора. Один основной, другой добавочный.

Включает в себя набор фитингов, трубки, пневматические распределители, пневматический регулятор, клапана быстрого выхлопа, фильтр, оснащенный манометром.

Облегчают подачу инертных материалов из бункера, предотвращают слеживание, слипание сухих компонентов.

Тензометрические датчики являются главным элементом измерительного оборудования. От вида тензодатчиков зависит, насколько точно и быстро будет происходить взвешивание компонентов.

Степень точности работы тензометрического датчика зависит от внешних условий – температуры, влажности воздуха.

Никогда не устанавливайте на дозатор для бетона напольные китайские тензодатчики. Используйте только подвесные модели. Желание сэкономить, приведет к большим погрешностям при взвешивании ингредиентов, а это в свою очередь станет причиной производства бетонного раствора низкого качества.

Современные бетонные заводы TRUMIX оснащаются автоматизированными пультами управления. Оператор выбирает рецепт производства бетона, а все остальные процессы происходят в автоматическом режиме.

Купить бетонные заводы высокого качества, системы дозирования по выгодной цене можно в компании Технотраст. Оставьте заявку на сайте. Наш менеджер обязательно перезвонит, ответит на вопросы, поможет выбрать оборудование.

Читайте также: