Сушильный барабан для глины кирпичного производства

Обновлено: 16.05.2024

Производство сушильного оборудования.

На сегодняшний день существует огромное количество производственных процессов, позволяющих выпускать разнообразную продукцию и перерабатывать практически любое сырьё. Однако вне зависимости от множества вариаций сочетания физико-механических свойств перерабатываемого материала и условий их обработки, технологические процессы по сути имеют определённый технологический алгоритм.

Одним из наиболее распространённых видов производства являются тепломассообменные процессы, например, сушка, позволяющая быстро и равномерно удалить влагу из различных по консистенции и твёрдости материалов благодаря подведению к ним тепла. Сушка используется для того, чтобы изменить физико-механические свойства сырья и улучшить его качество за счёт уменьшения объёма и повышения прочности. Конечными продуктами могут быть пасты, зёрна, крошка или пыль — в зависимости от выбора сушильного оборудования и способов сушки.

Сушка — это неотъемлемая часть технологического процесса в самых разных отраслях промышленности:

- строительство;

- химическое производство;

- тяжелая промышленность;

- деревообрабатывающая промышленность;

- сельское хозяйство.

Зачастую сушка является завершающим этапом производства, после которого конечный продукт готов к дальнейшему использованию.

Сфера применения сушильного оборудования

Сушка песка

Сушка руды

Сушка глины

Сушка стекла

Сушка щебня

Сушка торфа

Сушка известняка

Сушка мела и гипса

У нас Вы сможете купить сушильный барабан в любой комплектации: как отдельно печь (с горелкой или без), так и полностью укомплектованный сушильный комплекс, включающий в себя оборудование загрузки (шнек, элеватор, питатель и т.д.), а также рассчитанную в комплексе с системой аспирации горелку.

Способы сушки материалов и виды сушильных установок

Помимо естественной сушки материалов, которая доступна только при достаточной инсоляции, материалы могут высушиваться искусственно. Для этого и существуют сушильные установки. Основным преимуществом искусственной сушки является значительное сокращение времени производства и возможность осуществления технологических процессов в любое время года, дня и ночи.

Метод искусственной сушки выбирается в соответствии с технологическими процессами, протекающими в данной отрасли. Одними из наиболее популярных методов являются конвективный и контактный. При конвективной сушки носителем тепла является воздух, дымовые или инертные газы, а при контактной поверхность высушиваемого материала соприкасается с нагретой решёткой.

В любом случае, вне зависимости от выбора метода сушки, высушиваемое сырьё находится в непосредственном контакте с горячим газом — чаще всего воздухом. В конвективной сушке горячий газ является сушильным агентом, и ему отводится основная роль во всём процессе. При всей кажущейся простоте процесса сушки, в данном процессе зачастую могут создаваться довольно сложные закономерности изменения состояния воздуха.

Конструкцию сушилки определяют технологические особенности производства. Одним их наиболее востребованных видов сушильного оборудования являются барабанные сушилки. Они завоевали своё место под солнцем благодаря высокой производительности. Сушильный барабан — это конвекционная печь, сушильным агентом в которой выступают дымовые газы и воздух. Барабанная сушилка может использоваться для сушки топлива, паст, соли, сыпучих материалов.

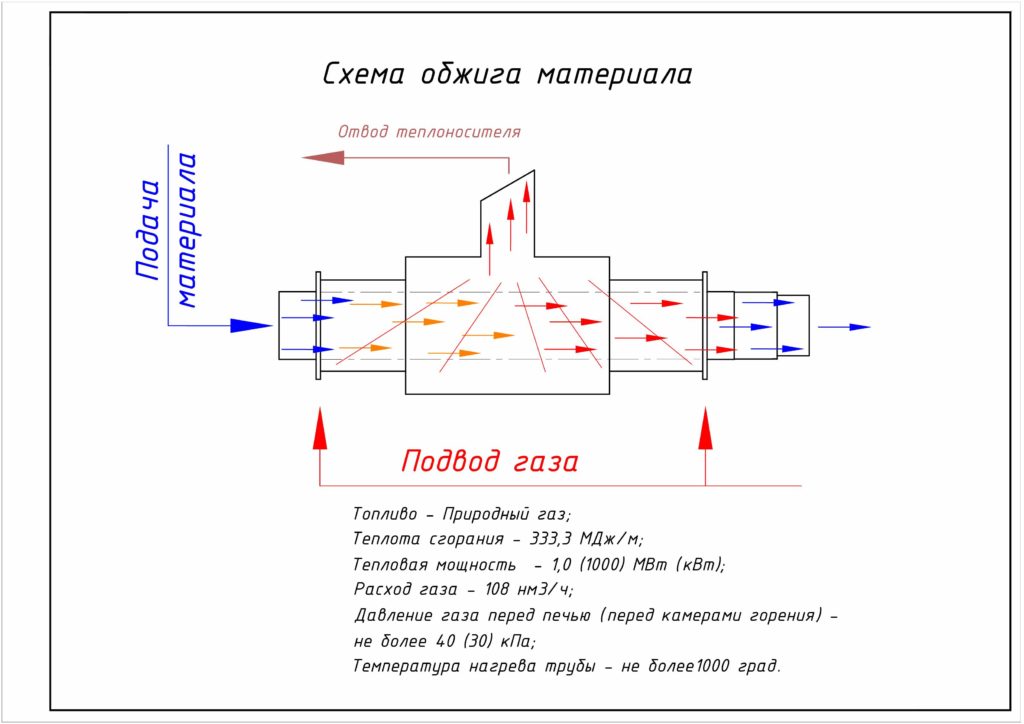

Кроме того, достаточно широкое распространение в ряде производственных процессов, не допускающих непосредственного контакта высушиваемого материала с нагретой пламенем горелки металлической решёткой, получили печи косвенного нагрева. Комплектуемые рекуператором или осуществляющие свои функции без него. Основу их составляет металлическая труба, изготовленная из жаростойких материалов, наружная поверхность которой нагревается рядом форсунок газовой горелки.

В отличие от них, процесс контактной сушки, имеющий в своей основе теплопередачу через нагретую поверхность, непосредственно соприкасающуюся с высушиваемым материалом, реализован с помощью сушильных барабанов и газовых сушил, оснащённых системами обдува и аспирации.

В ряде случаев, а именно: при термическом воздействии с целью удаления избытка влаги из мелкофракционных материалов, а также смесей, растворов и расплавов, наиболее целесообразным является использование сушильных камер. Устройств, позволяющих осуществлять тепловое воздействие при температуре как в 200-3000 С, так и при температуре в 10000 С. Что существенно расширяет сферу использования данного оборудования.

Особенности сушильного оборудования

Установленные связи с заказчиками и длительный опыт эксплуатации сушильного оборудования, подвергнутый анализу специалистов Компании «Тульские машины», позволил сформировать объективную картину применения выпускаемой линейки сушильного оборудования в целом ряде производственных процессов.

Контактный или кондуктивный способ термической обработки материалов, реализованный в сушильных барабанах и газовых сушилах, позволяет использовать простую и вместе с тем достаточно надёжную конструкцию, обеспечивающую высокую производительность. Невысокая стоимость оборудования, простота монтажа и эксплуатации, при высокой интенсивности нагрева значительного количества материала, делает механизмы, использующие данный метод сушки незаменимыми в целом ряде отраслей, не предъявляющих высокие требования к самому технологическому процессу. Однако столь значительные преимущества теряют всю свою привлекательность при ряде условий, определяющих строгие требования к самой технологии сушки.

В таком случае на помощь производственникам приходит конвективный метод, нашедший своё воплощение в печах-сушилках иногда оборудованных системой рекуперации. Одним из несомненных достоинств этого способа теплового воздействия на исходную продукцию, является защита материала от повышенного температурного воздействия. Вследствие образования дополнительного контура воздухообмена, появляется возможность регулирования потока воздуха и его температуры.

Это позволяет организовать сам процесса сушки в оптимальном режиме, предусмотренном технологией. Безусловно, это значительно усложняет конструкцию, насыщает её множеством устройств автоматики, делает сложнее и дороже. Но цель оправдывает все эти необходимые издержки.

Дальнейшее развитие достоинств сушильных агрегатов реализовано с помощью создания сушильных барабанов, позволяющих качественную и равномерную сушку за счёт вращения. Это конструктивное решение позволяет:

- Сэкономить производственные объёмы и площади.

- Выполнить монтаж и запуск в эксплуатацию агрегата в кратчайшие сроки.

- Автоматизировать технологию по целому набору параметров.

Вести процесс в наиболее оптимальном режиме, обеспечивающем экономию энергоресурсов. - Снизить риск возгораний.

- Значительно повысить качество получаемой продукции на выходе из процесса.

Столь широкий ассортимент сушильной техники позволяет подобрать наиболее подходящее решение для каждого конкретного производственного процесса, при необходимости, дополненного индивидуальными конструктивными решениями.

Промышленная аспирация воздуха на производстве

Чтобы полностью обезопасить рабочих в цеху от попадания грязного воздуха в лёгкие устройства вентиляции не достаточно — она лишь помогает механически управлять потоками воздуха и газов, но не очищает их. Поэтому аспирация и вентиляция — неотделимые друг от друга процессы.

Аспирация – это необходимый с точки зрения техники безопасности элемент практически любого производства. Аспирация позволяет удалять пыль, взвесь, газ из производственных помещений.

Компания «Тульские Машины» осуществляет установку аспирационных систем на предприятиях России, стран СНГ и зарубежья. Мы предлагаем заказчику проектирование систем аспирации в зависимости от технических требований производства.

Производственный сервис

Мы поможем восстановить работоспособность вашего оборудования в следующих отраслях промышленности:

Сушильный барабан для глины кирпичного производства

Барабан медленно (5,5 об/мин) вращается от привода. Ось вращения барабана наклонена под углом 5-6°, вследствие чего куски глины, поступающие в верхний конец барабана, при его вращении продвигаются по ячейкам к нижнему разгрузочному концу. Теплоносителем являются дымовые газы от специальных подтопков.

В сушильных барабанах в разгрузочной части их рекомендуется навешивать металлические цепи, способствующие разрыхлению и измельчению глины в период сушки. Это позволяет получать глину с более равномерной влажностью и повысить производительность барабана. Технические характеристики (производительность, длина и диаметр барабана) типовых применяемых сушильных барабанов приведены ниже.

Сушильный барабан представляет собой сварной металлический цилиндр, внутренняя полость которого служит сушильным пространством. Барабан устанавливают с уклоном 5-6° в сторону выхода высушенного материала.

Корпус 7 барабана, вращающийся со скоростью 4-6 об/мин, концами входит в камеры - газовую 5, через которую горячие газы поступают в барабан, и выгрузочную 1, через которую отводятся отработанные газы и выгружается высушенная глина. К газовой камере пристроена топка 6, конструкция которой зависит от рода сжигаемого топлива. Перед подачей в барабан газы обычно разбавляют холодным воздухом в камере для понижения температуры до постоянной величины. Отработанные газы отсасывают дымососом 3 и пропускают через пылеулавливающий циклон 2, где отделяются мелкие частицы материала, находящиеся в газах во взвешенном состоянии. Температура газов, поступающих в сушильный барабан, 600-880 о C; на выходе - до 120 о C. В последнее время находят применение сушильные барабаны с откатными топками.

Сжигание газа в них осуществляется непосредственно в приемной части сушильного барабана, где продукты сжигания разбавляются наружным воздухом, поступающим в барабан через зазоры между торцевой стенкой 6 и обечайкой 7. Такой сушильный барабан работает следующим образом. Продукты сгорания от горелок 4 поступают непосредственно в корпус 9 вращающегося барабана, где разбавляются до заданной температуры, например 800 о C, просасываемым через зазор 2 наружным воздухом.

До смешивания с продуктами сгорания воздух нагревается за счет теплообмена с торцевой стенкой 6, подпорным кольцом 3 и обечайкой 7 в виде поверхности вращения, которая выполняет роль направляющей для подсасываемого внутрь барабана воздуха. Торцевая стенка может перемещаться вдоль оси барабана на тележке 1 с фиксатором. Часть воздуха за счет эжектирующего действия продуктов сгорания подсасывается к устью горелок и течки, вмонтированных в вертикальную стенку, и охлаждает их. Материал через загрузочную течку 5 поступает на приемные лопасти 8 и далее, пересыпаясь, движется к разгрузочной камере 10 вместе с теплоносителем, контактируя с ним и высыхая до заданной влажности. Отходящие газы проходят систему пылеочистки 11 и дымосос 12 и выбрасываются в атмосферу.

Использование откатной топки позволяет заметно уменьшить расход топлива на сушку глины (на 20-25%), снизить количество и температуру отходящих газов за счет резкого (почти в два раза) сокращения подсосов воздуха, значительно улучшить условия эксплуатации сушильных барабанов.

Сушат глину в сушильных барабанах прямотоком, т. е. и материал, и подогретые газы движутся в одном направлении, так как при противотоке глина может перегреваться, что приведет к потере ею пластических свойств. При прохождении глины через сушильный барабан меняется ее зерновой состав. Мелкие куски высыхают и рассыпаются в пыль, крупные запариваются и закатываются в комья. Это обусловливает большую разнородность по влажности как между отдельными кусками, так и в пределах одного куска. Для усреднения влажности применяют цепные завесы внутри барабана, которые частично измельчают глину, а также создают промежуточный запас высушенной глины, в котором с течением времени происходит перераспределение влажности.

Сушильный барабан пускают в такой последовательности: включают привод барабана; подают горячие газы; включают питающие устройства и конвейеры для высушенного материала.

Если в процессе работы сушильный барабан сползает вдоль оси вверх, смазывают рабочие поверхности роликов на верхней опоре; если барабан перемещается вниз, необходимо насухо протереть рабочие поверхности опорных роликов и бандажа; если барабан продолжает опускаться, нужно протереть ролики и на нижней опоре.

Сушильный барабан должен работать при постоянной температуре выходящих газов. При изменении влажности материала или интенсивности подачи его в барабан режим сушки регулируют только количеством поступающих в барабан горячих газов; изменять температуру газов рекомендуется лишь в незначительных пределах, увеличивая или уменьшая подачу холодного воздуха в смесительную камеру. Влажность материала, поступающего в барабан и выходящего из него, контролирует лаборатория и результаты анализов сообщает рабочим, обслуживающим сушильный барабан.

Останавливают сушильный барабан таким образом. За 30 мин до остановки барабана прекращают подачу сырого материала. Затем перестают подавать теплоноситель в барабан. После этого выключают привод и устройство для транспортирования высушенного материала. При внезапных остановках прекращают подачу топлива.

Для сушки глины применяют типовые сушильные барабаны производительностью 2,5 и 15 т/ч (см. таблицу выше).

Сушильный барабан для глины кирпичного производства

Статьи Материалы Искусственные пористые заполнители Пластический способ производства керамзита. Технологическая схема, параметры, печи, оборудование.Пластический способ производства керамзита. Технологическая схема, параметры, печи, оборудование.

Пластический способ применяется в случае использования наиболее широко распространенных пластичных, рыхлых глин и суглинков, содержащих свыше 30% частиц менее 0,001 мм, однородных или недостаточно однородных по качеству, имеющих малую и среднюю карьерную влажность, но размокающих в воде и имеющих хорошую вспучиваемость.

Исходное сырье обрабатывается в глиномялках или глиномешалках. В это время могут вводиться различные добавки, после чего с помощью дырчатых вальцов или ленточного пресса из полученной массы формуются гранулы, которые затем обжигаются. На 1 м 3 керамзита расход глины в плотном теле принимается равным 0,44 м 3 , или 0,80 т (с учетом потерь в производстве).

Если применяются неоднородные трудно размокаемые в воде глинистые породы, имеющие малый коэффициент вспучивания и поэтому требующие введения в состав шихты органических или других добавок, то исходные сырьевые материалы сушат, дробят, тонко измельчают, дозируют и смешивают в порошкообразном состоянии до однородной по составу смеси, после чего увлажняют, гранулируют и дальше гранулы поступают или на сушку, или непосредственно в обжиговую печь.

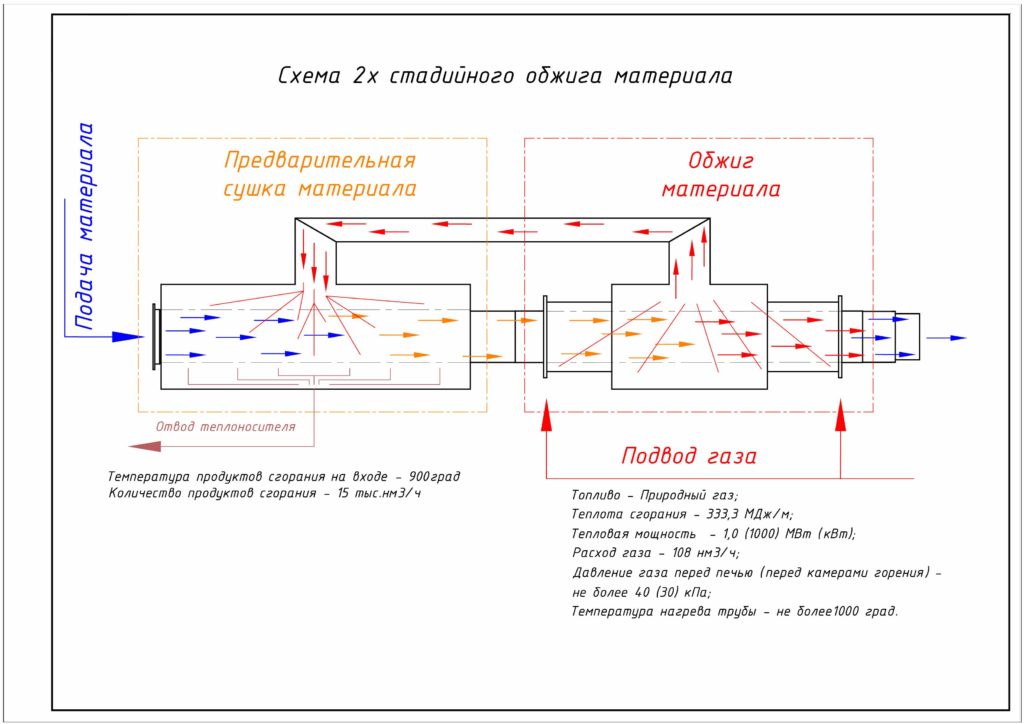

Подсушку гранул производят в сушильном барабане, для обогрева которого используют отходящие из обжиговой печи газы. Часто сушильный барабан совмещают с обжиговым в один тепловой агрегат - двухбарабанную вращающуюся печь.

В первом случае имеется возможность лучше регулировать процесс сушки и промежуточного бункерования гранул с односменной работой формовочного отделения, а во втором случае лучше решается компоновка цеха и упрощается эксплуатация агрегата, а также снижаются тепловые потери. Режим сушки устанавливается на основе лабораторных и полузаводских испытаний.

Обжиг полуфабриката является общей технологической операцией для всех способов производства и осуществляется в основном в одно- или двухбарабанных вращающихся печах длиной обычно не более 50 м при наружном диаметре до 3,5 м.

Конструкция вращающейся печи показана на рисунке выше.Обжиговые печи желательно иметь с тремя диапазонами скорости вращения. В зоне обжига рекомендуется устраивать ребристую футеровку из шамотного кирпича класса А.

В результате многочисленных исследований С. П. Онацким предложена принципиальная кривая обжига показанная ниже. Весь процесс обжига можно разделить на три основные стадии, а печь - на три зоны.

Первая стадия - сушка и предварительный подогрев глинистого сырья до температур порядка 200-600° - протекает в различное время (15-30 мин) в зависимости от вида сырья и конструкции печи. Например, после реконструкции печи на Безымянском керамзитовом заводе Куйбышевской обл., выразившейся в установке перевального порога в виде кольца на расстоянии 8 м от горячего конца, время пребывания материала в зоне подсушки и предварительного подогрева составляет до 40 мин. Целью термической подготовки сырья на первой стадии является удаление из сырья излишних газообразных продуктов и придание гранулам способности не разрушаться при достижении области высоких температур.

Вторая стадия - обжиг длится всего 2-5 мин. За это время материал нагревается до температуры вспучивания. Очень быстро в двухбарабанной печи или в печи типа Безымянского завода и несколько медленнее в однобарабанной печи. Высокая скорость обжига в этот период необходима во избежание полного выгорания органических примесей и протекания химических превращений окислов железа.

Третья стадия - кратковременный обжиг сырца (в течение 5-10 мин) при температурах его вспучивания (обычно 1100-1200 о ). Способность глинистых материалов вспучиваться, характер ячеистой структуры (размер и форма пор), механизм ее образования зависят от природы и количества газов, образующихся при обжиге сырья, от вязкости и поверхностного натяжения глинистой массы в период размягчения, от остаточной влажности, теплового режима, размера, формы и плотности гранул.

Характеристики некоторых вращающихся печей и холодильников к ним приведена в таблице ниже. Наклон корпуса печей 3,5°.

В производстве керамзита наряду со стремлением повысить вспучиваемость сырья следует уделить внимание также повышению производительности печи и автоматизации контроля за ее работой, так как от этих показателей зависит экономичность работы предприятия в целом.

Для поддержания постоянной температуры обжига лабораторией автоматики института КуйбышевНИИкерамзит разработана система автоматического регулирования процесса обжига глины на керамзит во вращающейся печи, работающей на газообразном топливе (рисунок ниже). В свою очередь производительность печи зависит от природных свойств сырья, влияния введенных добавок, влажности сырца, рабочей температуры обжига.

Для поддержания постоянной температуры обжига лабораторией автоматики института КуйбышевНИИкерамзит разработана система автоматического регули- и размеров печи. Практика показала преимущество печей длиной 40 м, поэтому удельный вес их в керамзитовой промышленности увеличивается. Расчетная производительность печи может определяться по формуле, предложенной Е. И. Ходоровым:

где ум - насыпной вес материала, кг/м 3 ; ? - коэффициент заполнения печи материалом (5-10%); wм - скорость движения материала по формуле:

где D - внутренний диаметр печи, м; i - наклон печи к горизонту, град; n - число оборотов печи в минуту.

Работа вращающихся печей для производства керамзита характеризуется данными, приведенными в таблице:

Обожженный в печи керамзит должен проходить медленное охлаждение. Охлаждение керамзита из глинистых сланцев при оптимальном режиме (температура 800°, время выдерживания 20 мин) повышает прочность готового продукта на 20-27%, а в отдельных случаях и более. Подобные данные были получены П. П. Вудниковым, С. П. Онацким и др., которые проводили аналогичную работу с керамзитовым гравием, изготовляемым по пластическому способу.

Для охлаждения керамзитовый гравий из печи загружается в холодильник (барабанный, шахтный, в виде цепной колосниковой движущейся решетки). Наибольшее распространение получили барабанные холодильники. Однако в последнее время в качестве типового принят слоевой самотечный холодильник конструкции НИИкерамзит.

Он прошел испытания и заложен в новые типовые проекты керамзитовых предприятий, разрабатываемых Гипростромом (па 100 и 200 тыс. м 3 в год). От холодильника готовый продукт транспортируется к грохоту, сортирующему керамзит па фракции, механическим транспортом (конвейеры), что более надежно в эксплуатации, или пневматическим. Выход керамзита по фракциям (мм) для расчетов принимается в следующем соотношении (%):

Институтом Гипростром в 1967 г. разработан проект цеха производства керамзита по пластическому способу производительностью 100 тыс. м 3 в год, утвержденный Госстроем СССР как типовой.

Цех керамзита состоит из производственного комплекса, в который входят все технологические отделения, начиная от приема сырья до складирования готового продукта. Склад керамзита состоит из конвейерной галереи, шести типовых силосных банок и отделения дробления спеков и крупных фракций заполнителя на керамзитовый песок.

Проектом предусмотрена постройка цехов керамзита при кирпичном заводе, заводе железобетонных изделий или домостроительном комбинате. Технологический процесс производства керамзита по типовому проекту института Гипростром протекает следующим образом. Глина из карьера или штабеля запаса подается автосамосвалами в отделение приема сырья и поступает на глинорыхлительную машину СМ-1031 для разрыхления комьев. Далее глина поступает в ящичный подаватель СМ-664, а затем на ленточный конвейер, куда в случае надобности подается и твердая добавка (пиритные огарки и т п ). Ленточный конвейер направляет глину в камневыделительные пальцы CM-150А, где происходит удаление каменных включений и предварительная ее переработка.

Отсюда глина поступает в двухвальную глиномешалку СМ-246, доувлажняется и направляется в дырчатые перерабатывающие вальцы CM-369A. При необходимости в глиномешалку из специального бачка подается жидкая добавка (соляровое масло, мазут, сульфитно-спиртовая барда и т. п.)

Затем глина поступает на формующие дырчатые вальцы СМ-927, где происходит формовка гранулированного сырца в виде цилиндров. Последние направляются в сушильный барабан размером 2,8?14 м, подсушиваются до остаточной влажности 10-15%, а затем последоватетьно ковшовым и ленточным конвейером направляются в бункера перед печами.

Емкость бункеров, равная 120 м 3 , обеспечивает трехсменную работу вращающейся печи при двухсменной работе отделения переработки сырья Из бункеров запаса маятниковыми питателями гранулы полуфабриката дозируются во вращающуюся печь для обжига. Обожженный и вспученный материал поступает в слоевой самотечный холодильник для охлаждения за счет нагнетаемого вентилятором атмосферного воздуха.

После охлаждения керамзит через барабанный разгружатель поступает на ленточный конвейер, а оттуда в автоматический объемный (весовой мерник для учета ютовой продукции, затем с помощью ковшового конвейера и далее по ленточному конвейеру направляется в цилиндрическую гравиесортировку CM-215C для разделения на фракции. Отсортированный керамзит через пересыпные устройства и систему ленточных конвейеров поступает в силоса готовой продукции общей емкостью 1500 м 3 .

При образовании во вращающейся печи спеков последние удаляются через дверцы боковой части откатной головки печи на площадку и далее (после естественного охлаждения) сбрасываются на землю и автопогрузчиком подаются на дробление. Для получения дробленого керамзитового песка у силосного склада размещают специальное дробильное отделение. Удельные капиталовложения при постройке завода для производства керамзита по пластическому способу мощностью 200 тыс. м 3 в год составляют 10,3 руб. на 1 м 3 продукции, при производстве по сухому способу - 10,1 руб.; при постройке цеха в составе действующего завода удельные капиталовложения соответственно уменьшатся - 5,0 и 4,9 руб. НИИкерамзитом и ВНИИстромом предложены следующие рекомендации по дальнейшему совершенствованию проектов и их корректировке при привязке.

Предприятия по производству керамзита должны располагаться у карьера глины. Работы по добыче сырья производятся круглосуточно. Рекомендуется (в зависимости от местных условий и особенностей карьера) создавать запас сырья на осенне-зимний период в конусах, а при необходимости проектировать крытый глинозапасник. Для первичного дробления кусков глины и ее рыхления может быть использована рыхлительная машина Черновского керамзитового завода Куйбышевской обл.

Ящичный подаватель с транспортировкой глины на переработку следует отделить от вращающейся печи. Для его работы необходимо устанавливать трехскоростнои электродвигатель, заменив в нем металлическую ленту на прорезиненную и уменьшив окорость движения ее до 0,3-1,0 м/мин. В подготовительном формовочном отделении, где перерабатывается глина и приготовляется полуфабрикат оборудование рекомендуется располагать в такой последовательности ящичный подаватель, камневыделительные вальцы, двухвальная глиномешалка с пароувлажнением, дырчатые перерабатывающие вальцы, дырчатые формующие вальцы.

Сушильный барабан с бункерами и элеваторами необходимо располагать в закрытом утепленном помещения (кроме южных районов). Передняя часть сушильного барабана (около 6 м) должна быть гладкой для лучшей грануляции сырья, средняя часть (около 7 м) - секционная - для улучшения теплообмена и около 1 м гладкая накопительная. Работу подготовительно-формовочного и сушильного отделений следует планировать в две смены, а запас сухих гранул в бункерах перед вращающимися печами - на 10-12 ч. Для равномерного питания гранулами вращающейся печи применяют тарельчатый пита тель с подвеской под бункером для сырца и с регулировкой скоростей.

В проектах необходимо предусматривать узел дробления спеков с подачей их непосредственно из печи. В этот же узел необходимо подавать керамзитовый гравий фракции свыше 20-40 мм. Для рассева керамзита по фракциям следует применять модернизированную цилиндрическую гравиесортировку. Для складирования отсортированного керамзита применять силосные башни из сборных железобетонных колец.

В целях автоматизации производственных процессов должны применяться (в качестве датчика температуры зоны обжига) термопары малой инерционности, регуляторы ЭР-Ш-59, поршневой мазутомер. При пластическом способе производства возможен совместный обжиг всех гранул полуфабриката с последующим охлаждением и сортировкой полученного керамзита на фракции. По этому способу работает большая часть предприятий Западной Европы. Американская фирма Mapleton Development Inc разработала новый способ производства керамзитового песка из пластичной массы.

Сырец приготовляют продавливанием глинистой пасты с влажностью 28% через перфорированное сито с отверстиями 0,7 мм, вращающееся со скоростью около 3000 об/мин. Зерна сырца, подсушенные предварительно в токе нагретого воздуха, досушиваются на конвейере в кипящем слое и равномерно подаются через трубчатые питатели в печь, работающую на газовом топливе. Производительность печи 1,8 т/ч керамзита с объемным весом 400-450 кг/м 3 .

Предприятия, работающие по пластическому способу производства, имеют лучшие технико-экономические показатели. В частности, коэффициент использования проектной мощности таких предприятий значительно выше, а себестоимость ниже, чем на предприятиях, работающих по сухому и мокрому способам.

Сушка глинистого сырья сушильными барабанами // Новые огнеупоры. 2016. № 1.

Авторы:

Шлегель И.Ф. - канд. техн. наук, доктор, профессор, член-корреспондент РАЕН, генеральный директор;

Андрианов А.В. - начальник отдела сушки и транспортирования ООО «ИНТА-СТРОЙ», г.Омск.

Сушка глинистого сырья сушильными барабанами

Постоянно растущие требования к качеству керамических изделий, получаемых методом полусухого прессования, с одновременной экономией затрат на организацию процесса сушки приводят к необходимости эксплуатации сушильного оборудования с учетом последних достижений технологий.

Сушка – один из самых важных и сложных элементов производства кирпича. Неэффективный сушильный агрегат может стать слабым звеном в повышении производительности или рентабельности любого кирпичного производства.

В настоящее время, наиболее эффективной является сушка глины в барабанных сушилках, встроенных в автоматические линии подготовки сырья для полусухого прессования кирпича.

Методы улучшения сушки сырья

Одним из направлений улучшения сушильного процесса является подача глины в сушильный барабан в гранулированном виде.

Такой подход приводит к исключению образования на выходе из барабана крупных шарообразных комков абсолютно сухих снаружи, но с повышенной влажностью внутри.

При дальнейшем размоле заранее сгранулированного сырья пресс-порошок получается с более равномерной влажностью и необходимым фракционным составом. Такой порошок требует меньшей вылежки в накопительных бункерах для усреднения по влажности, что положительно сказывается на качестве готовых изделий.

Разработанный институтом «ИНТА-СТРОЙ» смеситель-гранулятор «Каскад» [1,2] позволяет производить гранулят с заранее заданными размерами и одновременно улучшает свойства перерабатываемой глиномассы. Сушка такого гранулята гораздо эффективнее с точки зрения качества получаемого продукта.

Следующий этап оптимизации сушильного процесса связан с выбором противоточной системы подачи теплоносителя и обрабатываемого продукта с применением системы рециркуляции дымовых газов.

Технологическая линия сушки глиняных гранул представлена на рис. 1.

Рис. 1. Технологическая линия сушки: 1 – гранулятор «Каскад»; 2 – шнек загрузки; 3 – камера загрузки; 4 – сушильный барабан; 5 – циклон; 6 – дозатор пыли; 7 – рама; 8 – привод; 9 – горелка; 10 – вентилятор рециркулята; 11 – агрегат тепловой; 12 – камера выгрузки; 13 – система управления.

Линия прошла ряд производственных испытаний в составе кирпичного завода полусухого прессования ШЛ 400 на базе института «ИНТА-СТРОЙ».

Сгранулированный материал от установки «Каскад» 1, посредством шнека загрузки 2 и камеры загрузки 3, поступает в сушильный барабан 4. Одновременно из циклона 5, в который поступают дымовые газы для первичной очистки, с помощью системы возврата пыли 6 влажный материал опудривается пылью, получаемой в процессе очистки, что предотвращает слипание гранул. Во вращающемся барабане, установленном на раме 7 с приводом 8, материал высушивается до технологически необходимой влажности противоточными сушильными газами, из горелки 9. Вентилятором 10 до половины дымовых газов, являющихся рециркулятом, возвращаются в тепловой агрегат 11 для разбавления теплоносителя. Готовый материал выгружается посредством камеры выгрузки 12. Система автоматики 13 регулирует весь процесс сушки в автоматическом режиме. При такой организации процесса повышается равномерность сушки и увеличивается удельный съем влаги с 1 м 3 объема барабана.

Проведенные испытания сушильного барабана ШЛ 402 показывают (см. табл. 1), что повышение температуры теплоносителя в точке загрузки барабана сырьем всего на 150°С позволяет увеличить удельный влагосъем с 57,9 кг/м 3 до 79 кг/м 3 . При этом, за счет увеличения количества рециркулята, удается удерживать температуру выходящих из горелки газов в заданных пределах, избегая перегрева в горячей зоне сушилки.

Таблица 1. Изменения параметров сушки

Параметры

Режим сушки №1

Режим сушки №2

Режим сушки №3

Производительность сушильного барабана, кг/час

Температура исходящих газов, °C

Температура входящих газов, °С

Температура рециркулята, °С

Температура гранул на выходе из барабана, °С

Скорость потока рециркулята, м/с

Разряжение внутри барабана, Па

Мощность горелки, %

Расход газа, м 3 /час

Влажность сырья до сушки, %

Влажность сырья после сушки, %

Съем влаги с сырья, %

Съем влаги, кг/час

Удельный влагосъем, кг/м 3

Затраты тепла, ккал

КПД, %

Еще одно нововведение, позволяющее увеличить удельный съем влаги, – это удлинение барабанов, то есть повышение соотношения длины к диаметру более 10.

Такое изменение конструкции позволяет увеличить площадь и время соприкосновения продукта с теплоносителем и увеличить КПД сушилки.

Инновационные сушильные барабаны серии ШЛ

При увеличении длины сушилки возникают определенные сложности, связанные с герметизацией торцов вращающегося барабана, так как их колебания в вертикальной плоскости достигают 20-30 мм.

Изобретение уплотнительного устройства вращающейся печи [3] позволило надежно герметизировать торцы барабана, а новейшие конструкторские решения – разработать типоразмерный ряд удлиненных сушильных барабанов серии ШЛ (см. табл. 2), работающих по противоточной схеме подачи агента сушки.

Таблица 2. Типоразмерный ряд сушильных барабанов серии ШЛ

Индекс

Производительность

при съеме 10% влажности, т/ч

Диаметр

барабана, м

Длина

барабана, м

Объем

барабана, м 3

Влагосъём, т/ч

ШЛ 402

ШЛ 454

ШЛ 455

ШЛ 512

ШЛ 530

ШЛ 531

ШЛ 532

ШЛ 533

ШЛ 534

ШЛ 535

ШЛ 536

Конструкция одного из сушильных барабанов, разработанных институтом «ИНТА-СТРОЙ», представлена на рис. 2. Барабанная сушилка состоит из теплового агрегата 1, вращающегося барабана 2, привода 3, загрузочного короба 4 и камеры выгрузки 5.

На виде Г (рис. 2) представлено подвижное уплотнение торца барабана [3], позволяющее исключить пыление в местах стыковки подвижной трубы с камерами загрузки и выгрузки.

Загрузочный короб выполняет две основные функции: организация подачи сырья и отвод топочных газов в систему очистки с отбором части газов на рециркулят. Обычно короб комплектуется шнековым транспортером, обеспечивающим полную герметичность загрузки, так исключаются подсосы холодного воздуха из цеха, негативно влияющие на сушку. Кроме того, в шнеке происходит окатывание гранул пылью из системы первичной очистки дымовых газов, что предотвращает слипание гранул.

Рис. 2. Схема сушильного барабана: 1 – тепловой агрегат; 2 – барабан; 3 – привод; 4 – загрузочный короб; 5 – камера выгрузки.

Барабан является основной частью сушилки и выполнен из цилиндрической трубы с приваренными снаружи стрингерами, которые выполняют несколько функций: служат для укладки между ними утеплителя; являются опорой для приварки наружных листов кожуха; обеспечивают дополнительную жесткость удлиненному барабану. Наружная полка стрингеров вместе с кожухом предназначены для предохранения от прогиба и деформации барабана при аварийных остановках и других возможных случаях перегрева сушилки. Утепление барабана (без риска деформации трубы) позволяет существенно снизить расход топлива. Передача тепла гранулам внутри сушилки обеспечивается как конвективным, так и кондуктивным способом, при этом нагретые стенки передают значительную долю тепла. Этим объясняется высокий КПД барабана и увеличенный влагосъем в сравнении с существующими аналогами.

Внутреннее устройство барабана является одним из определяющих факторов качества сушки. Внутри корпуса для оптимальной передачи тепла устанавливают различные типы насадок: винтовые, подъемно-лопастные, секторные, цепные, ячейковые, распределительные, комбинированные.

Винтовые насадки обычно используют в начале загрузки барабана, что неизбежно приводит к их залипанию влажным материалом и влечет за собой чистку и внеплановый ремонт барабана.

Проведенные нашим институтом многолетние исследования в области влияния типов насадок на сушку глиняных гранул позволили выбрать оптимальное решение: установка в начале загрузки цепных завес на 70% длины барабана и подъемно-лопастных насадок на 30% от длины барабана на выгрузке.

Анализ фракционного состава гранул на входе в барабан и высушенного продукта на выходе показывает, что цепи не являются размольными элементами, как утверждают некоторые авторы, гранулы выходят целыми, их гранулометрический состав меняется только в пределах погрешности измерений. Установленные на большей части длины круглозвенные цепи являются элементами кондуктивной передачи тепла и служат гибкими преградами для потока гранул. Подвижная конструкция цепей исключает налипание на них влажной глины и слипание гранул между собой.

На последней 1/3 длины барабана установлены лопатки. В этой зоне гранулы окончательно теряют возможность слипания, и при вращении барабана поднимаются вверх, пересыпаясь внутри объема сушилки. Создаются условия для обильного обтекания сырья теплоносителем, происходит окончательная досушка до технологически необходимых параметров влажности.

Привод сушилки осуществляется четырьмя обрезиненными катками, которые контактируют с бандажами барабана. Все четыре катка вращаются синхронно от одного редуктора с электродвигателем. Движение передается через валы на две стороны и далее при помощи двух цепных передач непосредственно каткам. Весь привод смонтирован на собственной раме, установленной под углом 30. От осевого смещения барабан удерживается упорными роликами. Такое решение позволяет вести монтаж агрегата на общем фундаменте в виде плоской плиты, снизить шум и вибрацию, возникающие в процессе эксплуатации, а фрикционный привод обеспечивает плавность трогания и мягкость работы.

Тепловой агрегат служит для подачи агента сушки в барабан и имеет патрубок для подмешивания рециркулята, посредством которого снижается температура сушильных газов. Снижение температуры теплоносителя с его одновременным насыщением влагой от рециркулята способствует более равномерной, мягкой и качественной сушке исходного сырья, уменьшению расхода топлива.

Топка оборудована горелкой фирмы «Weishaupt», позволяющей регулировать подачу газа в широком диапазоне в автоматическом и ручном режиме.

Камера выгрузки с симметрично переставляемым патрубком разгрузки позволяет выгружать материал в любую сторону и может комплектоваться шнековым транспортером, обеспечивающим герметич-ность выгрузки.

Заключение

На основе производственных испытаний предложены методы усовершенствования сушки глинистого сырья в процессе производства керамических изделий методом полусухого прессования. Показано, что разработанные удлиненные сушильные барабаны целесообразно применять для более качественной сушки гранулированного сырья на автоматизированных кирпичных заводах. Применение новейшего оборудования и улучшение процессов сушки позволяет вывести предприятие на новый уровень, улучшить качество готовой продукции, снизить затраты на топливо, монтаж и ремонт оборудования, исключить запыленность и повысить экологичность цеха.

1. Шлегель И.Ф. Устройство для измельчения и перемешивания пластичных материалов, преимущественно глины. Патент RU 2384401, МПК: В28С1/14. Опубл. 20.03.2010. БИ № 8.

2. Шлегель И.Ф., Рукавицын А.В., Андрианов А.В. Использование установок серии «Каскад» в технологии полусухого прессования кирпича // Строительные материалы. 2010. № 4.

3. Шлегель И.Ф. Уплотнительное устройство вращающейся печи. Патент RU 2283996. МПК: F27В7/24. Опубл. 20.09.2006. БИ № 26.

Сушильное оборудование. Сушильные агрегаты. Печи сушилки.

Печи-сушилки широко используются в строительстве, химической, нефтяной, тяжёлой, деревообрабатывающей промышленностях, сельском хозяйстве.

Что такое сушильное оборудование?

К сушильному оборудованию относят сушильные барабаны и сушильные комплексы, используемые в обжиге сырья и промышленной сушке песка, опилок, глины и прочих сыпучих материалов.

Обычно промышленная сушилка представляет собой специализированную конструкцию, использующую для высушивания сырья законы термодинамики. В сушилке создается среда, обладающая свойствами теплоносителя с целью отвода/подвода тепла, благодаря чему сырьё равномерно просушивается.

Виды сушильного оборудования

Всё сушильное оборудование классифицируются по принципу конструкционных особенностей, определённых условиями для обработки сырья:

- по типу тепловой обработки (контактные,

конвективные, радиационные, специальные); - по виду среды, обладающей свойствами теплоносителя (воздушные, газовые, паровые);

- по виду осуществляемого давления (атмосферные, вакуумные);

- по типу организации процесса (периодические или непрерывного действия);

- по состоянию слоя влажного материала в аппарате (с неподвижным, движущимся или взвешенным слоем).

Барабанные сушилки

Печи косвенного нагрева

Комплектация без рекуператора:

Комплектация с рекуператором:

Сушильные камеры

Сушильные барабаны

Компания CEMEQ поставляет сушильное оборудование с вращающимися барабанами следующего типа:

Сушильный барабан предназначен для сушки различных сыпучих нейтральных и неклейких материалов горячим воздухом или дымовыми газами.

Барабан-кондиционер предназначен для обработки поверхности гранул минерального удобрения специальными веществами, обеспечивающими отсутствие слеживания.

Барабан-омасливатель предназначен для омасливания частиц различных сыпучих материалов.

Сушилка гранулятор предназначена для сушки и грануляции различных минеральных удобрений.

Сушильные барабаны применяются в различных отраслях промышленности (производстве строительных материалов, металлургической, химической и других) в технологических линиях для тепловой сушки известняка, руды, глины, песка, мела, шлака и других сыпучих материалов.

CEMEQ изготавливает сушильные барабаны различных типоразмеров для разных отраслей промышленности в соответствии с пожеланиями заказчика. По согласованию с заказчиком возможна дополнительная комплектация камерами загрузки и выгрузки, теплогенераторами, системами пылегазоочистки.

– производительность сушильных барабанов не указывается, так как зависит от свойств материала, его влажности (начальной и конечной), температуры теплоносителя и др. показателей. Определяется расчетным путем;

– тип и количество насадок корпуса сушилки зависят от свойств высушиваемого материала (влажность на входе и на выходе, зерновой состав, вязкость и т.д.) и выбираются в каждом конкретном случае совместно с заказчиком;

– по согласованию с заказчиком возможно изготовление сушильных барабанов с другими размерами корпусов и других типоразмеров.

Сушильный барабан для глины кирпичного производства

СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ

ГАШЕНИЯ ИЗВЕСТИ

СОБСТВЕННОЕ ПРОИЗВОДСТВО

Постороение корпуса из низколегированной стали 09Г2С/ нержавеющей стали AISI 304

Коэффициент

запаса прочности в подшипниковых узлах х3

Конструирование барабанов в 3Д, объемное моделирование динамических нагрузок

Цельная рама для приводного узла и опорных роликов

Проектируется

и производится по ГОСТ 27134-86

Производство

сертифицирован

ISO 9001

Сборка на точном

3Д кондукторе

Гарантия

производительности, рассчитанной

на основание ТЗ и ТУ

ПРОИЗВОДСТВО СУШИЛЬНЫХ БАРАБАНОВ

Собственные производственные мощности, значительно модернизированные в 2019 году, позволяют нашему заводу проектировать и создавать сушильные барабаны, ничем не уступающие импортным аналогам в подобном классе.

Особым направлением нашего завода являются сушильные барабаны для песка, которые используются на предприятиях по производству сухих строительных смесей или на фасовочных линиях различных сыпучих материалов.

Читайте также: