Сушильная камера для кирпича характеристики

Обновлено: 04.05.2024

Искусственные сушила, их конструкции и работа

По принципу работы различают искусственные сушила периодического и непрерывного действия.

Сушила периодического действия работают циклами. Полный цикл включает в себя идущие последовательно процессы: загрузку сушила, процесс сушки и разгрузку. В сушилах непрерывного действия все эти процессы могут протекать одновременно. Сушила периодического действия труднее механизировать. Они более трудоемки. На загрузку и разгрузку требуется время, которое увеличивает продолжительность цикла и уменьшает количество оборотов сушила.

Сушила периодического действия представляют из себя отдельные изолированные друг от друга камеры. Поэтому сушила периодического действия часто называют камерными сушилами. Камерные сушила снабжены келлеровским полочным транспортом. Полки вагонеток для дешевизны изготовляются из дерева. Однако, они не лишены некоторых недостатков: под действием попеременно сухого и мокрого воздуха в сушиле деревянные полки легко искривляются. Это затрудняет правильную укладку полок, так как они заклиниваются между выступами в стенах камеры. Получается значительный процент брака сырца.

Конструкции искусственных сушил периодического действия отличаются, в основном, друг от друга способом использования воздуха для сушки. В зависимости от характера движения воздуха в рабочем пространстве сушила различают следующие типы сушил:

1) по направлению движения воздуха;

2) по способу распределения воздуха;

3) по кратности циркуляции воздуха.

Сушила еще делятся на типы в зависимости от следующих признаков:

1) кратность циркуляции воздуха в блоке камер сушила;

2) величина давления в рабочем объеме сушила сравнительно с давлением наружного воздуха.

Направление движения воздуха по длине камеры может быть горизонтальным и вертикальным. По высоте камеры оно может быть сверху вниз или наоборот.

Горизонтальное движение воздуха обусловливается нижним или верхним сосредоточенным подводом и нижним же или верхним сосредоточенным отводом воздуха и создает неравномерную сушку как в горизонтальном, так и в вертикальном направлении. Очень трудно заполнить рабочее пространство воздухом одинаковой температуры, пропуская относительно небольшое количество его через сушило. Для того, чтобы создать более или менее равномерную температуру, пришлось бы перекачивать через сушило очень большие объемы воздуха, что повело бы к значительным потерям тепла. Сушка была бы очень неэкономной. Все попытки использовать этот способ движения воздуха различными мероприятиями (перемена направления движения в одной и той же камере и т. п.) пока результатов не дали. Во всех случаях сушка была очень неравномерной.

Гораздо лучшие результаты дает движение воздуха в вертикальном направлении, при том с нижним подводом и нижним отводом воздуха. При подводе воздуха в камеру снизу, нагретые струйки его встречаются с холодными, происходит энергичный обмен теплом. Температура в горизонтальной плоскости выравнивается. С другой стороны, благодаря большему удельному весу более холодного воздуха, в тех же местах, где сушка отстает и где более низкая температура, создаются интенсивные потоки воздуха вниз. Они вызывают ускорение сушки. Таким образом в отстающем по сушке и менее нагретом участке температура подравняется с другими частями рабочей камеры. Такой принцип осуществлен в камерном сушиле типа Росстромпроект.

Очень большую роль играет в работе сушила способ распределения воздуха в рабочей камере. Если подавать весь воздух в камеру сосредоточенно, т. е. через один выход одним сплошным потоком, то в пространстве этого потока и вокруг него установится наиболее быстрая сушка. В остальных частях рабочего объема сушила изделия будут сохнуть не так быстро. Точно также сушка будет протекать и в месте потока массы воздуха при сосредоточенном отводе. Вдобавок, сосредоточенный подвод и отвод имеет своим следствием горизонтальное движение воздуха в рабочем пространстве сушила, со всеми вытекающими отсюда неблагоприятными последствиями. По этим причинам искусственные сушила с сосредоточенным подводом и отводом воздуха в настоящее время выходят из употребления и на новых заводах их не строят. Наилучшей конструкцией сушила будет такая, в которой подвод воздуха совершается по всей длине.

Осуществляют этот принцип, устраивая под всем рабочим объемом сушильной камеры боров, подводящий нагретый воздух. Боров имеет, таким образом, ту же длину, что и рабочий объем сушильной камеры. В борове, по всей его длине, имеется большое количество отверстий-вылетов, подающих воздух в рабочее пространство. Так же осуществляется и отвод отработанного воздуха из сушильной камеры. Под рабочим объемом имеется по всей длине еще один боров с отверстиями в своде борова, через которые отработанный воздух собирается на всем протяжении камеры и выводится из нее.

Третий важный признак, по которому различают отдельные конструкции сушил периодического действия, — кратность циркуляции. Под этим выражением понимают способность отдельных струек воздуха совершать более или менее длинный путь в рабочем пространстве сушил. Если струйка пройдет от места входа до выхода по прямой линии, то она отдаст меньше своего тепла для сушки и соберет меньше паров влаги, чем струйка, совершавшая извилистый, более длинный путь. В первом случае, если воздух идет по прямой, а значит проходит через камеру один раз — имеем однократную циркуляцию. Если воздух идет по некоторой более или менее сложной кривой и, тем самым, проходит через одну и ту же камеру несколько раз — имеем многократную циркуляцию. Удлиняя путь движения воздуха в одном и том же пространстве, удается получить и более равномерную сушку.

Многократную циркуляцию можно создать, используя разность удельного веса нагретого и холодного воздуха, или же применяя вентилятор, принуждающий один и тот же воздух проходить через камеру несколько раз. Пример многократной циркуляции за счет разности удельного веса холодного и нагретого воздуха приведен ниже при описании сушила Росстромпроект.

Четвертый признак, по которому делят сушила — кратность циркуляции воздуха в блоке камер.

Отдельные камеры сушила удобно объединять по нескольку вместе. Тогда питание их можно осуществить одним боровом, подающим нагретый воздух ко всем камерам сразу. Такой боров проходит параллельно фронту входов в сушильные камеры. От общего борова в каждую камеру делается самостоятельный отвод в виде короткого боровка.

Фронт камер с противоположной стороны также имеет параллельный себе боров с отводом (боровками) в каждую камеру. Этот второй боров служит для забора отработавшего воздуха на выхлоп в наружную атмосферу или для передачи снова для сушки в другую камеру. Иногда отвод отработавшего воздуха на выхлоп производится из каждой камеры индивидуально.

Несколько сушильных камер, объединенных такими двумя боровами, называют блоком сушил. Сушка в отдельной камере блока регулируется шибером, имеющимся в каждом боровке к камере. В камеру можно подать любое количество горячего воздуха постоянной температуры; других возможностей для влияния на процесс сушки здесь не имеется. Температура воздуха, идущего на сушку, регулируется лишь у источника тепла (подтопка или печи).

Можно регулировать сушку еще влажностью воздуха, но для этого описанные конструкции сушил не имеют необходимых условий ни у источников тепла, ни у борова. Чтобы создать их, рядом с подающим воздух боровом пристраивают параллельно ему еще один боров с ответвлениями в каждую камеру сушила. Конец такого борова соединяют с боровом, отсасывающим воздух из сушильных камер. Система эта дает возможность перебрасывать уже один раз отработавший в камерах воздух снова на сушку, а не на выхлоп. Таким образом, в каждую камеру можно подавать по желанию только отработавший влажный воздух, либо сухой подогретый, которым еще не пользовались. Наконец, можно получать в рабочей камере смесь их любого соотношения. Боров, передающий влажный воздух снова на сушку, имеет выхлопную трубу, через которую, в случае необходимости, часть отработавшего воздуха выбрасывается. в атмосферу.

Переброска работавшего воздуха снова на сушку дает возможность: во-первых, создания любого режима сушки; во-вторых, лучше использовать тепло воздуха, заставляя его после первого прохождения через камеру снова работать, а не итти на выхлоп.

Сушила с этим устройством дают возможность многократной циркуляции одного и того же объема воздуха. Называются они сушилами с рециркуляцией (в отличие от сушил без возврата отработавшего воздуха).

Пятый основной принцип, по которому различают типы сушил, — величина давления в рабочем пространстве сравнительно с давлением наружного воздуха.

Воздух для сушки направляют в сушильные камеры обычно вентилятором. Отвод производится либо за счет повышенного давления в сушиле по сравнению с атмосферным либо естественной тягой — трубой, а также вентилятором.

В зависимости от соотношения сил вентилятора, подающего воздух в сушило, и отсасывающего устройства, в камере у пода ее может быть создано давление: положительное — выше атмосферного (сушила, работающие под давлением), равное атмосферному, или отрицательное ниже атмосферного (сушила, работающие под разрежением). Первый случай получим, когда отсос отработавшего воздуха будет по силе слабее, чем нагнетание его в сушило. Например, такой случай наблюдаем, когда вентилятор, отсоса создает разрежение в сушиле, измеряемое высотой водяного столба в 2 мм, а вентилятор нагнетания создает давление 3 мм. Значит, в сушиле получим давление 3—2=1 мм. Наоборот, если вентилятор отсоса создает разрежение в 4 мм водяного столба, а вентилятор давления 2 мм, то давление в сушиле составит 2—4= —2 мм водяного столба.

В первом случае, при положительном давлении в сушиле, -т. е. при давлении выше атмосферного, воздух всегда будет просачиваться из зоны более высокого давления в зону меньшего, т. е. из рабочего объема сушила в помещение, где построены сушильные камеры (в помещение сушил). Если сушка ведется чистым, горячим воздухом, то выбивание его наружу через неплотности в стенах и дверях особенных осложнений не вызовет. Повышается лишь температура в помещении; зимой это даже удобно.

Однако, такой режим недопустим при добавлении к воздуху дымовых газов, содержащих сернистый ангидрид (он получается при сжигании топлива, содержащего соединения серы). Воздух помещения сушил отравляется газом — сернистым ангидридом, делая работу людей в нем невозможной.

В сушилах, работающих под давлениями, высушивание сырца протекает равномерней, чем в сушилах, работающих под разрежением. Под давлением создаются потоки горячего воздуха к трещинам и неплотностям в стенах, потолке и дверях камер. Эти потоки ускоряют сушку изделий, находящихся против таких трещин. В сушилах, работающих под разрежением холодный воздух всасывается снаружи из помещения в рабочую камеру. Изделия, находящиеся на пути таких потоков, стынут. Сушка их замедляется. Создаются условия для неравномерности сушки, как по вертикальным, так и горизонтальным сечениям камер.

Искусственные сушила, работающие под давлением или разрежением, не должны иметь разницы по сравнению с наружным давлением более чем на 1 мм водяного столба. Понятно, что для сушил, работающих под давлением, эта разница будет положительной по сравнению с атмосферным давлением, а для работающих под разрежением, — отрицательной. Значительная разница у сушил, работающих под давлением, поведет к слишком большой потере теплого воздуха. Расход топлива на выпаривание 1 кг влаги из изделий повысится. У сушил, работающих под разрежением выше 1 мм водяного столба, повысится засос холодного воздуха. Сушка будет протекать неравномерно, повысится и расход топлива.

Чем выше давление или разрежение в сушиле по сравнение с атмсоферным, тем пропорцианально выше растут эти недостатки в работе.

Сушила непрерывного действия обычно строятся в виде туннеля. Коридор его занят непрерывным поездом вагонеток с сырцом.

Через небольшие промежутки времени (от половины до полутора часа) в туннель загружают вагонетку с сырцом, предназначенным к сушке. В это же время с противоположного конца туннеля выходит вагонетка, прошедшая постепенно всю длину туннеля. За время движения через туннель сырец просыхает и становится годным для загрузки в печь. Вагонетка с сырцом, таким образом, попадая в туннель, периодически движется при загрузке новых вагонеток и проходит постепенно всю длину туннеля. Навстречу поезду или параллельно ему вентиляторы непрерывно подают горячие газы, которыми и производится сушка изделий на вагонетках.

Наиболее распространенный вид сушила в кирпичном производстве в России — сушила камерные. Все они имеют, примерно, одну и ту же конструкцию и габаритные размеры сушильной камеры (кроме длины). Также одинаков и транспорт, загружающий и разгружающий камеры (келлеровская система транспорта). Келлеровская система транспорта описана ниже в разделе «Внутризаводской транспорт в производстве кирпича и черепицы».

Камера, применительно к этому транспорту, имеет ширину 1,4 м высоту 2,7 м, а длина колеблется от 8 до 13 м. Обслуживание более короткой камеры удобнее. Камеры имеют въезд либо с одного конца, либо с обоих. Въезд с обоих концов облегчает нагрузку и разгрузку. Зато увеличиваются теплопотери через неплотности вторых дверей камеры. Камеры выложены из кирпича. Кладка сделана с выступами в 1/4 кирпича, на которые укладывают деревянные рамки. Выступов бывает 8—10 рядов — по числу рядов полок транспорта. Потолок кирпичный (в виде сводиков) или железобетонный. Дерево здесь неприменимо, так как оно опасно в пожарном отношении.

Меньшее количество рядов дает возможность сушить быстрее, но снижается емкость сушила. Увеличение количества рядов, конечно, дает обратные результаты. На 1 пог. м длины сушила укладывается 3 ряда полок — рамок. На каждой рамке вмещается

10—12 шт. сырца-кирпича стандартных размеров.

Емкость 1 пог. м камеры составит:

12*10*3 = 360 шт. сырца.В расчете принимаем, что на полке вмещается 12 шт. кирпича-сырца, система транспорта 10 рамочная. На 1 пог. м укладывается 3 ряда рамок.

Если сушило построено длиной в 13 м, то его полная емкость 360*13 = 4680 шт. сырца-кирпича стандартных размеров.

Чем длиннее сушило, тем неравномернее идет процесс сушки между серединой сушила и краями. Стремление сократить капитальные затраты постройкой длинных камер себя мало оправдывает.

Зная емкость одной сушильной камеры, количество камер и средний срок сушки сырца, легко подсчитать производительность искусственного камерного сушила.

Пример расчета. Допустим, имеется сушило в два блока по 20 камер в каждом. Емкость камеры 4680 шт. Средний срок сушки сырца 3 суток. Завод работает искусственными сушилами непрерывно. Формовочный цех в выходные дни семидневки не работает. Рассчитать годовую производительность сушила при 50 семидневках работы в году. В первые 6 дней семидневки будут работать ежесуточно все камеры кроме двух (принимаем, по опыту находящимися непрерывно в загрузке и выгрузке две камеры). Таким образом, в двух блоках, включенных на сушку будет 38 камер. Тогда суточная производительность за первые шесть суток составит:

4680 * 38 / 3 = 59280 шт. сырца.В седьмой день семидневки формовка не производится. Таким образом, в эти сутки сушило не будет загружено новыми 59 280 шт. сырца. Производительность седьмого дня будет выпадать. Сушило за одну семидневку выдаст продукцию шести дней формовочного цеха, т. е. 59 280 шт. * 6 = 355 680 шт. сырца.

За 50 семидневок: 355680*50 = 17784000 шт. сырца. За трое суток все камеры делают полный оборот. За семидневку они де лают = 2 оборота

За две семидневки: 12/3 = 4 оборота и т. д.

Ниже приводятся наиболее употребительные в России конструкции камерных сушил.

Типы сушилок

Сушка керамических изделий (полуфабрикатов) может быть естественной на открытом воздухе (под навесами, в сараях и т. д.) и искусственной (в специальных устройствах, сушилках). Процесс естественной сушки очень длителен (до 20 суток). В нашей стране естественным путем сушат всего, около 6% выпускаемого керамического кирпича.

Для искусственной сушки в керамической промышленности чаще всего применяют туннельные и камерные сушилки, работающие по принципу противотока: навстречу сырцу движется теплоноситель (горячий воздух, топочные газы и т. д.), поступающий в туннель со стороны выгрузочного отверстия. Туннельная сушилка непрерывного действия представляет собой камеру длиной 24—36 м, высотой 1,4—1,8 м, шириной 1 —1,2 м (рис. 9). Сырец поступает в сушилку на вагонетках, которые перемещаются в туннелях по рельсовым путям с помощью передвижных или канатных толкателей. Отдельные туннели объединяют в блоки по 4—20 туннелей, имеющих общие каналы для подачи и забора теплоносителя. Основные преимущества туннельных сушилок: поточность производства, высокий уровень механизации, высокая производительность труда. К недостаткам туннельных сушилок относятся: большое количество вагонеток и необходимость их пополнения, подверженность металлических изделий вагонеток коррозии, неравномерность сушки изделий по поперечному сечению туннеля (вверху температура теплоносителя выше, чем внизу) и необходимость круглосуточной загрузки и разгрузки вагонеток.

Параметры режима сушки кирпича в туннельных сушилках: срок сушки 12—50 ч, температура теплоносителя 50—80 °С, температура отработанных газов 25—40 °С, относительная влажность 75—95%, расход теплоносителя на один туннель 3000—10 000 м 3 /ч, скорость движения теплоносителя в туннеле 0,8—2 м/с. Начальная влажность массы 18—25%, конечная — 5—7%.

Использование отработанного теплоносителя (до 70—80%) Для сушки позволяет повысить влагосодержание свежего теплоносителя, смягчить режим сушки и сократить его срок.

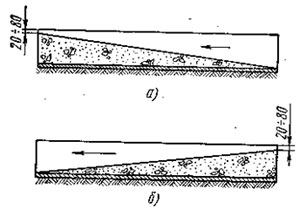

Рис. 9. Туннельная сушилка 1 — рельсовые пути; 2 — канал для подачи теплоносители; 3 — вагонетка; 4 — канал для отвода теплоносителя

Рис. 10. Схема камерной сушилки Гипрострома: 1— подводящие каналы; 2, 4 — щели; 3 — отводящий канал; 5 — рельс; 6 — выступ; 7 — сушильная рамка; 8 — изделие

Камерные сушилки относятся к сушилкам периодического действия (рис. 10). Камеры длиной 10—18, шириной 1,3—1,5 м объединены в блоки по 24—48 шт. Внутренние стены камеры имеют выступы, на которые с помощью десятиполочных вагонеток укладывают рамки с сырцом. Теплоноситель поступает в камеру через нижние подводящие каналы. Охлаждаясь и насыщаясь влагой, он опускается и отводится через вытяжной канал.

Параметры режима сушки кирпича в камерных сушилках: срок сушки 32—72 ч, температура теплоносителя 130—170 °С, температура отработанного теплоносителя 40—50 °С, расход теплоносителя 1000— 4000 м 3 /ч. Всего загружают 2800—4000 шт. сырца.

Недостатки камерных сушилок: неравномерная сушка изделий из-за различной температуры теплоносителя и насыщенности его влагой по поперечному сечению камеры, небольшая скорость теплоносителя, периодичность работы, длительность процесса, связанная с потерями времени (до 10%) на загрузку и выгрузку изделий. Однако в камерных сушилках возможна сушка сформованных изделий по индивидуальному режиму.

Современные камерные и туннельные сушилки оборудованы вентиляторами, создающими внутреннюю принудительную интенсивную циркуляцию теплоносителя, что позволяет выровнять температурное поле по вертикальному сечению туннеля или камеры, значительно уменьшить неравномерность сушки и повысить ее скорость.

Новейшие методы сушки и конструкции сушилок позволяют производить процесс сушки более эффективно. Методы кондуктивного, диэлектрического, сверхвысокочастотного, плазменного и высокотемпературного нагрева, инфракрасного излучения основаны на повышении температуры изделий без участия газовой (воздушной) среды как передатчика теплоты. Например, при нагреве сырца инфракрасными лучами происходит поглощение материалом лучистой энергии, которая, преобразуясь в тепловую, быстро проникает в тело изделий, способствуя диффузии.

Для скоростной сушки изделий в керамической промышленности применяют конвективные сушилки с направленной подачей теплоты на изделие, радиационные с обогревом изделий электрическими или газовыми излучателями и комбинированные (конвективно-радиационные).

Выбор типа сушилки и режима сушки зависит от состава массы, формы и размеров изделий. Например, фаянсовые и полуфарфоровые изделия (умывальники, унитазы, смывные бачки и т. д.) сушат в туннельных сушилках или конвейерных противоточных и радиационных сушилках. Крупноразмерные и толстостенные изделия (ванны, мойки и т. д.) сушат в камерных или радиационных сушилках, а иногда комбинированным способом. Керамические плитки сушат на конвейерных ленточно-сетчатых сушилках, оборудованных панельными или микрофакельными газовыми горелками, или на роликовых щелевых сушилках.

Во время работы сушильщик должен контролировать: температуру теплоносителя и разрежения на входе в сушилку; температуру в отдельных ее зонах; влажность теплоносителя; разрежение на выходе из сушилки перед вентиляторами и в подводящих каналах.

При работе конвейерных сушилок проверяют: состояние горелок, плавность хода и натяжения сетки вентилятора, свободное вращение роликов. Следят за работой горелок (пламя должно быть устойчивым, спокойным и иметь голубой цвет), режимом сушки, показаниями контрольно-измерительных приборов, давлением газа.

Интересно предложение П. И. Воженова и др. о замене передела сушки сырца на обработку его паром под давлением. При этом в сырце образуется прочный каркас из гидросиликатов кальция и удаляется свободная вода. Автоклавный метод подготовки сырца к обжигу вместо обычной сушки практически ликвидирует воздушную усадку изделий, снижает на 100—200 °С температуру и продолжительность обжига при увеличении прочности, морозостойкости изделий. Экономия теплозатрат при этом составляет около 30%. Целесообразен при производстве крупноразмерных керамических изделий. Приведенные данные подтверждены выпуском опытных партий в заводских условиях Гродненского и Ульяновского комбинатов строительных материалов, опытного завода ВНИИстрома и др.

Сушка в камерных сушилках

Камерные сушилки относятся к сушилкам периодического действия. Цикл сушки в них состоит из загрузки сырца, собственно сушки и разгрузки. В период загрузки и разгрузки сырца камеры не работают.

Конструкция камерных сушилок

На кирпичных заводах наиболее распространены камерные сушилки Росстромпроекта (рис. 1). Длина каждой камеры этой сушилки — 10-14 м, ширина 1,3-1,5 м, высота 3,0 м.

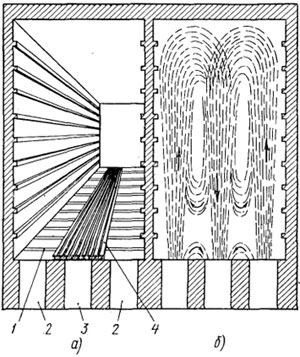

Рис. 1. Камерная сушилка Росстромпроекта: а - общий вид камеры; б - схема движения теплоносителя; 1 - решетчатые плиты; 2 - приточные каналы; 3 - вытяжной канал; 4 - рельсы.

Камера снабжена тремя каналами, расположенными ниже уровня пода. Боковые приточные каналы 2 служат для подвода горячего воздуха, средний 3 — вытяжной — для отвода отработанного воздуха.

За счет перекрытия каналов решетчатыми плитами, теплоноситель распределяется по длине камеры.

Горячий теплоноситель, выходящий через отверстия в чугунных плитах боковых каналов, поднимается вверх и, насыщаясь парами воды из высушиваемого изделия, опускается и выходит через дощатое, дырчатое или щелевидное перекрытие в средний канал 3.

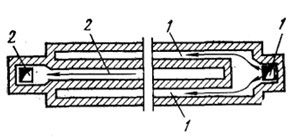

За пределами камеры оба приточных канала 1 (рис. 2) объединены в один, соединенный клапаном с центральным приточным каналом.

Вытяжной внутрикамерный канал 2 также соединен клапаном с главным отсасывающим каналом.

Клапаны предназначены для регулирования работы камер. Их делают обычно тарельчатыми в виде чугунного цилиндрического стакана, заделываемого в кладку и крышки.

В несущих продольных стенах камер сделаны выступы для укладки рамок с высушиваемыми изделиями. Толщину стен между камерами делают в 1 или 1,5 кирпича. Стенки, разделяющие каналы внутри камеры, служат основанием для рельсовых путей с колеей шириной 600 мм; по путям перемещаются вагонетки с сырцом при загрузке и разгрузке камер. Перекрытие камер, опирающееся на продольные стены, выполнено в виде сводов из кирпича или железобетонных плит.

Рис. 2 . Расположение распределительных каналов в камерах сушилок: 1- приточный канал; 2 - вытяжной канал.

Каждая камера сушилки с одного или обоих торцов снабжена плотно закрывающимися двустворчатыми дверями с металлическим каркасом.

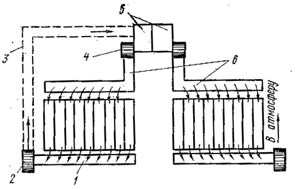

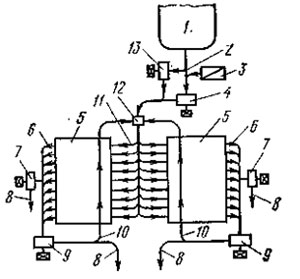

Теплоноситель движется от источников тепла до камеры, в самой камере и удаляется в атмосферу принудительно с помощью приточных 4 и вытяжных 2 вентиляторов (рис. 3).

Камеры сушилок объединены в блоки, состоящие из 24-30 камер. Эти камеры имеют общие каналы для подвода и отвода теплоносителя. Каждая камера работает циклично и независимо от других.

Рис. 3. Схема расположения блоков камер и рециркуляции теплоносителя: 1 - вытяжной канал; 2 - вытяжной вентилятор; 3 - канал для рециркуляции теплоносителя; 4 - приточный вентилятор; 5 - смесительная камера; 6 - приточные каналы.

Особенности сушки в камерных сушилках

Камерные сушилки характеризуются переменным режимом сушки. По мере высушивания кирпича при одном и том же объеме поступающего теплоносителя расход тепла на испарение влаги снижается, температура теплоносителя в камере постепенно повышается, а его относительная влажность понижается.

Внутри камеры движение теплоносителя происходит за счет того, что горячий теплоноситель, как более легкий, устремляется из приточных боковых каналов вверх, охлаждается и одновременно насыщается влагой. Вытесняемый новыми порциями горячего теплоносителя охлажденный теплоноситель, как более тяжелый, опускается вниз к среднему вытяжному каналу. Движение горячего теплоносителя вверх происходит преимущественно вдоль продольных и торцовых стен камеры. По мере остывания газов их движение снизу вверх замедляется.

Часть восходящего потока, перемещающегося ближе к оси камеры, встречает на своем пути среду с более высокой относительной влажностью, быстрее насыщается влагой, охлаждается и, не достигнув подсводового пространства, захватывается нисходящими потоками воздуха. Смешивание восходящих и нисходящих воздушных струй вызывает многократную циркуляцию теплоносителя, чему способствуют также струи горячего воздуха, поступающие из узких щелей подводящих каналов и подхватывающие потоки снижающегося отработанного воздуха. В середине сечения камеры тяжелые влажные частицы воздуха не попадают в обратные потоки и уходят через щели перекрытия среднего канала и по нему в общий отводящий канал.

Вдоль стен камеры струи горячего воздуха, имеющие самую высокую температуру и самую низкую влажность, поднимаются вверх у стен и достигают подсводового пространства. Затем несколько охлажденный и насыщенный влагой горячий воздух захватывается нисходящим потоком. Таким образом, кирпич, находящийся ближе к стенкам камеры и под сводом, подвергаясь воздействию горячих газов с наименьшим насыщением влагой, высыхает значительно быстрее, чем кирпич, находящийся в среднем сечении камеры.

Различная температура и насыщенность среды по поперечному сечению камеры вызывают значительную неравномерность сушки кирпича-сырца. По длине камеры кирпич-сырец также высыхает неравномерно, что происходит либо из-за неправильного распределения отверстий в перекрытиях подводящих каналов, либо их засорения, либо небольшой скорости теплоносителя.

Параметры режима сушки в камерах бывают разными и колеблются в следующих пределах: срок сушки — от 40 до 80 ч и более, температура подаваемого теплоносителя — от 100 до 140° С, температура отработанных газов — 40-50° С. Часовой расход теплоносителя зависит от размера камеры и срока сушки и составляет 1000-4000 ж3.

Температуру в камерах регулируют постепенным открыванием клапанов в подводящем канале. В начальный период сушки — самый опасный в отношении появления трещин — в камеру подается незначительное количество теплоносителя. По мере высыхания кирпича-сырца температуру в камере повышают, открывая шиберы.

Главный недостаток камерных сушилок состоит в неравномерной сушке кирпича-сырца как по длине, так и по сечению камер. Это удлиняет сроки сушки, повышает удельный расход тепла и потери от брака.

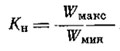

Одним из основных требований, предъявляемых к сушилкам, является равномерность сушки изделий по всему объему сушильного пространства. Она определяется коэффициентом неравномерности сушки Кп, т. е. отношением конечных влажностей высушенных изделий, расположенных в различных местах сушилки или вагонетки.

КН определяется как отношение наибольшей влажности изделий Wmax и наименьшей влажности изделия Wmin

Значения коэффициента неравномерности сушки Кн в камерных сушилках достигает 3 и более.

Применяют различные методы повышения равномерности сушки. Широко используют способ сушки сырца при увеличенной скорости теплоносителя с подачей его в сушилку в постоянном количестве с самого начала сушки. При этом профиль продольного сечения приточных и вытяжных каналов внутри камер рекомендуется делать с сечением (рис. 4), обеспечивающим равностатическое давление по их длине.

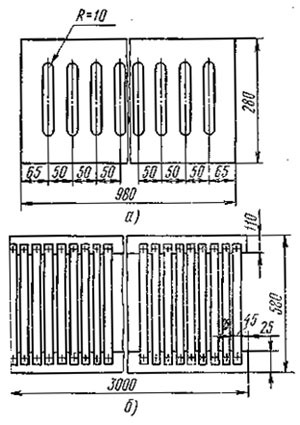

Плиты перекрытий приточных каналов делают в виде чугунных или стальных решеток со щелями, а вытяжные каналы перекрывают иногда деревянными решетками с одинаковым шагом отверстий (рис. 4).

Рис. 4. Продольное сечение каналов камерной сушилки: а) - приточных; б) - вытяжных.

Рис. 5. Решетки перекрытий каналов камерной сушилки: а) - приточных; б) - вытяжных.

Устройство приточных и вытяжных каналов равного статического давления позволяет подавать теплоноситель, а также отсасывать в одинаковом количестве равномерно по длине камеры на каждом участке.

Чем больше скорость, а, следовательно, количество теплоносителя, проходящего через единицу длины решетки, тем выше кратность и интенсивность циркуляции теплоносителя в поперечном сечении камеры. Это в свою очередь уменьшает неравномерность сушки и снижает удельный расход тепла.

Для увеличения часового расхода теплоносителя в камерах и уменьшения гидравлического сопротивления расширяют на 15-20% сечение каналов, ведущих из центрального нагнетательного канала в камеры, увеличивают сечение клапанов на приточных и вытяжных сторонах камер.

При высокой чувствительности к сушке изделий для смягчения режима сушки, некоторого уменьшения расхода теплоносителя и обеспечения требуемой его скорости в камерах применяют рециркуляцию теплоносителя по различным схемам, показанным на рис. 3 и 6.

Рис. 6. Схема рециркуляции теплоносителя в камерных сушилках с использованием отходящих газов кольцевой цепи: 1 - кольцевая печь; 2 - боров от печи; 3 - подтопок; 4, 13 - нагнетающие вентиляторы; 5 - блок сушильных камер; 6 - вытяжные каналы; 7 - вытяжные вентиляторы; 8 - выход газов в атмосферу; 9 - вытяжные и рециркуляционные вентиляторы; 10 - каналы для рециркулируемых газов; 12 - нагнетательный канал; 12 - смесительная камера.

Эксплуатация камерных сушилок

При эксплуатации камерных сушилок необходимо следить за тем, чтобы:

-

стены и перекрытия камер не имели щелей и отверстий, двери плотно закрывались;

каналы сушилок не были засорены уносами, а в приточных и вытяжных центральных каналах не было дождевой или грунтовой воды, которая может поступать из почвы;

рельсовые пути в камерах были правильно уложены, исправны и движение вагонеток с сырцом не затруднялось;

выступы в камерах для укладки на них рамок с сырцом были в исправном состоянии и строго горизонтальны;

сушильные рамки не были покоробленными, не имели перекосов, беспрепятственно сходили с пальцев сбрасывающей вагонетки и хорошо укладывались на выступы стен камер.

Перед загрузкой кирпича-сырца в камеры их следует очищать от отходов сырца, свалившегося с рамок, и другого мусора. Распределительные отверстия в перекрытиях подводящих и отводящих каналов должны быть очищены, а поврежденные части перекрытий отремонтированы. Необходимо проверить, плотно ли закрыты клапаны, есть ли цепи для их подъема, герметично ли примыкают пороги к дверям.

При загрузке и разгрузке камер сушилки необходимо соблюдать следующие правила.

Во время съема рамок с кирпичом-сырцом с подъемника сбрасывающей вагонеткой нельзя допускать, чтобы пальцы выгонетки задевали за сырец и портили его.

Кирпич-сырец на сушильных рамках нельзя укладывать сдвоенным вплотную. Зазор между кирпичом-сырцом должен составлять 3-4 см — меньший к концам рамок, больший в средней ее части.

Во время загрузки все клапаны камеры должны быть плотно закрыты, рамки с сырцом следует устанавливать равномерно по 3 на каждый метр длины камеры.

Перед разгрузкой камера должна быть проветрена в течение 10 мин, клапан для входа горячих газов плотно закрыт, а клапан для выхода отработанных газов полностью открыт. По окончании загрузки двери камер следует плотно закрыть с помощью зажимов.

При включении камер на сушку необходимо соблюдать заданные сроки сушки и установленные параметры теплоносителя: температуру и количество поступающего в камеры теплоносителя, влажность отработанного теплоносителя.

В процессе разгрузки камер необходимо контролировать качество получаемых изделий и по результатам контрольного осмотра, выявлять и устранять причины появления брака.

перейти в раздел Статьипоследние Статьи

Права на все торговые марки, изображения и материалы, представленные на сайте, принадлежат их владельцам.

Сушилка

Различные типы наших сушилок (камерные и туннельные сушилки) обеспечивают энергосберегающую и бережную сушку вашей продукции. Благодаря измерительной и контрольной технике гарантируется функциональный контроль процесса сушки.

Для производства заготовок и изделий из древесины сырье должно соответствовать строгим требованиям, в частности, быть хорошо высушенным. Поэтому ни одно предприятие деревообрабатывающей промышленности не может обойтись без специального оборудования – сушилки для древесины.

Она универсальна в применении и может использоваться для сушки опилок, мелкой щепы, шпона. Современные модели имеют большую сушильную способность, обеспечивают экономию энергии, меньший объем технического обслуживания.

Особенности и преимущества

Стандартная камерная сушилка состоит из воздухонагревателя, питателя, сушильной камеры с воздушным потоком, циклонного сепаратора, вентилятора. К преимуществам оборудования относится следующее:

- Работа в высоком отрицательном давлении;

- Хорошие антикоррозийные свойства;

- Многие модели оснащаются клапаном управления системой отопления, с контактным и горячим прессованием для нагрева;

- Компактная конструкция, большая производительность, стабильный поток и надежная работа;

- Самодренаж во время работы, эффективная система охлаждения;

- Быстрый, простой и высокоточный электрический метод измерения влажности древесины;

- Полуавтоматический или автоматический контроллер.

После отправки в сушильную камеру древесный материал обрабатывается как распылительной горелкой, так и вращающимся цилиндром. Сырье псевдоожижается внутри камеры, позволяя горячему потоку полностью контактировать с древесиной. Все сушилки для древесины и биомассы имеют прочную конструкцию и могут работать в любых условиях эксплуатации. Более подробную информацию можете уточнить у сотрудников компании «Лингл Сервис» по телефону. Мы продаем оборудование для деревообрабатывающей промышленности в Санкт-Петербурге и предлагаем клиентам выгодные условия сотрудничества.

Как происходит процесс сушки кирпича в камерных сушилках.

В камерных сушилках осуществлен принцип переменного действия. Камеры сушилок объединены в блоки, состоящие из 24-30 камер. У каждой камеры есть канал для подвода и отвода теплоносителя, работа происходит циклично. Постепенно высушивающийся кирпич снижает потребление тепла, испарение жидкости уменьшается, температура теплоносителя возрастает, а относительная влажность продукта снижается. Теплоноситель доставляется в сушильную камеру через нижние подводящие каналы. При уменьшении температуры и влажности он опускается и отводится через вытяжной канал. К недостаткам относится потеря времени на загрузку и выгрузку и неравномерность действия. Однако главным преимуществом камерных сушилок является возможность высушивания сформованных изделий в индивидуальном режиме. Более подробно о принципе работы оборудования для сушки и о программном обеспечении читайте здесь.

Технические характеристики

Аппаратные средства:

- Профессиональный ПК с системой RAID 1

- ИБП

- Монитор TFT

Программное обеспечение:

Почему сушильную камеру для кирпича лучше купить у нас.

Наши сушильные камеры для кирпича-сырца экономичны, оборудование отличается высоким качеством, выгодной ценой, а также мы полностью проводим установку, предоставляем необходимые инструкции и гарантии. Сушка происходит бережно, в энергосберегающем режиме за короткий промежуток времени. По сравнению с естественным методом высушивания аппаратная сушка обладает неоспоримыми преимуществами. На выходе изделия обладают высокой прочностью. Все дополнительные вопросы вы можете задать нашим сотрудникам (раздел «Контакты»). Мы расскажем, какое оборудование подойдет именно вам и всегда готовы усовершенствовать конструкцию, исходя из ваших личных пожеланий.

Сушка кирпича

Кирпич - строительный материал, широко применяемый при возведении капитальных конструкций различного назначения. Изготавливают его, вне зависимости от назначения, из смесей на основы глины. Его производство можно подразделить на следующие этапы:

- добыча и подготовка (очищение) сырья,

- формирование изделий в виде заготовок-сырца,

- предварительная сушка кирпича для удаления значительного количества влаги из материала,

- высокотемпературный (температура до 950…1000 градусов) обжиг, придающую готовой продукции прочность.

На выходе мы получаем готовое керамическое изделие.

Для каждого из этапов производства существует несколько вариантов в зависимости от используемого сырья, имеющегося технологического оборудования и желаемого изделия на выходе. Так, для сушки кирпича применяют естественную сушку, камерные, туннельные и конвейерные сушилки.

Способ естественной сушки использует тепло окружающего воздуха. В условиях российского климата это возможно только в южных регионах, да и то, только в летний период, при этом время сушки может достигать 100 дней, поэтому данный метод не имеет широкого распространения. Сушка кирпича с принудительной подачей воздуха при помощи вентиляционного оборудования заметно ускоряет процесс получения готовой к обжигу продукции. В качестве теплоносителя в этом случае может использоваться как нагретый воздух, так и смесь воздуха и дымовых газов, выделяемых при сжигании топлива.

Главной задачей на этапе сушки кирпича является обеспечение постепенного выхода влаги и равномерность этого процесса по всему изделию. Это позволяет избежать образования зон внутренних напряжений, появления трещин и других дефектов в изготавливаемых изделиях, как на этапах сушки, так и последующего обжига. Для решения данной задачи необходимо правильно выстроить температурное поле в каждой части зоны сушки в течение всего времени формирования изделия. При кажущейся лёгкости, это очень непросто реализовать. Например, в туннельных сушилках кроме неравномерностей температуры по её длине имеет место неравномерность теплообмена в поперечном сечении сушилки и даже в пределах одного изделия. Для получения на выходе годных изделий необходимо учитывать:

- температуру и влажность теплоносителя на входе,

- изменение параметров теплоносителя из-за процессов теплообмена,

- а также иметь возможность скорректировать протекающие процессы принудительной конвекцией.

Помочь решить такую сложную и многофакторную задачу помогают специальные приборы.

Компания «Интерприбор» представляет АВТОГРАФ-1.1 – автономный регистратор основных параметров сушки кирпича-сырца. Перед началом процесса сушки прибор крепят на изделии и, вместе с ним, он проходит весь процесс сушки в сушильной камере, в течение всего времени фиксируя в своей памяти усадку и температуру кирпича, влажность и температуру теплоносителя. Затем АВТОГРАФ-1.1 извлекают и считывают результаты в компьютер. На основании полученных данных можно оперативно корректировать режимы на этапе сушки, оптимизируя затраты на теплоноситель и добиваясь максимума выхода качественных изделий.

Читайте также: