Современные теории формирования структуры искусственного камня на основе цементного вяжущего

Обновлено: 05.05.2024

Инновационные технологии производства вяжущих, пигментов и бетонов

Цементная промышленность занимает ведущее место в потреблении энергетических ресурсов. Наряду с черной и цветной металлургией, топливоперерабатывающей и химической промышленностями, производство строительных материалов и, в том числе, цемента, представляет одну из основных составляющих энергетического баланса промышленности. В энергопотреблении цементного производства ведущими технологическими процессами выступают процессы дробления, измельчения, обжига, смешения, реализуемые путем использования электрической энергии и энергии топлива. adidas zx 500 Правильное решение выбора рациональных видов топлива и электроэнергии, а также решение проблемы интенсификации процессов тепло- и массообмена является важной составной частью проблемы оптимизации топливно-энергетического баланса страны и повышения эффективности хозяйства энергетического и связанных с ним производств. Анализ возможных (альтернативных) способов снижения энергоемкости производства цемента высветил ряд проблем и показал возможность повышения их эффективности путем некоторых изменений в технологиях современных заводов. Насущной проблемой является необходимость удовлетворения запросов различных отраслей народного хозяйства в цементе, обусловившей выпуск широкого его ассортимента. Дефицит природного сырья обусловил широкое развитие комплексное производство цемента и других продуктов на основе кооперирования цементной промышленности с другими отраслями промышленности. В цементном производстве широко используются такие отходы производства, как доменные гранулированные шлаки, топливные шлаки и золы, нефелиновый (белитовый) шлам, фосфорные шлаки, отходы переработки сланцев и др. В качестве интенсификаторов производственных процессов применяют гипсовый камень, фосфогипс, плавиковый шпат, триэтаноламин, метасиликат, триполифосфат натрия и т. п. Снижению энергоемкости процесса способствует, наметившаяся в последние годы тенденция перевода новых заводов на работу по сухому способу, поскольку, как показала практика, таким способом можно обработать почти любой сырьевой материал, с более низкими энергозатратами, чем при мокром. Разработка новых методов интенсификации технологических процессов и создание на их основе высокоэффективных технологий, основываются на выявлении и применении соответствующих физических эффектов и физико-химических воздействий на технологические среды в процессе их обработки. Особый интерес представляет влияние дисперсности (крупности частиц) твердых фаз на условия проведения общих для большинства процессов, протекающих в условиях вынужденной конвективной диффузии, в том числе процессов смешивания, уплотнения, формования и т. п., а также массообменных процессов; сопровождающихся или завершающихся разнообразными химическими и фазовыми превращениями, например, окислением, растворением, выкристаллизацией, сушкой и т. п. Так как скорости гетерогенных химико-технологических процессов пропорциональны активной поверхности взаимодействия фаз, дисперсность твердой фазы — один из основных параметров, определяющих условия проведения этих процессов, а увеличение дисперсности—один из основных путей их интенсификации. Основу предлагаемых инновационной технологии получения цементов и пигментов составляют физико-химические эффекты воздействия энергии газовых потоков на технологические среды в процессе их измельчения. Виды и эффективность таких воздействий для каждого конкретного материала установлены в процессе теоретических исследований термо-, газодинамических и химических процессов в гетерогенных средах, а также экспериментальных исследований лабораторных, полупромышленных и промышленных образцов газодинамических дезинтеграторов различных конструкций. В результате получены образцы следующих продуктов

| № п/п | Наименование продукта и исходного сырья | Технические характеристики и эффективность применения продукции. | |||

| 1 | 2 | 3 | |||

| 1 | Производство ВНВ(вяжущее низкой водопотребности) Исходные материалы: |

- Портландцементный клинкер

- добавки:

- Высокая дисперсность, удельная поверхность 4500 – 5000 см 2 /гр.

- Большая прочность цементного камня (до 1000 кг/см 2 )

- Быстрый набор прочности (в течении одних суток до 600 кг/см 2 ) позволяет производить распалублевание конструкций через 16 часов. При тепловлажностной обработке сокращаются энергозатраты.

- Возможность бетонирования конструкций на ВНВ при температуре до -10 ºС.

- Сокращение расхода клинкерной части на 40 – 50%

- Приближение производства вяжущего к месту его использования, это снижает транспортные расходы до 70%

- Портландцементный клинкер

- Активная минеральная добавка

- Ускоритель твердения

- Пластификатор

- Сокращение портландцементного клинкера

- Сокращение сроков выдерживания конструкций (сборных и монолитных) в опалубке. Прочность бетона в размере от 60% марочной достигается за 24 часа.

- Сокращение энергозатрат.

- Портландцементный клинкер

- Доменный граншлак

- Двуводный гипс

- Сокращение клинкерной части до 50%

- Приближение производства цемента к месту его использования

- В сравнении с портландцементом шлакопортландцемент имеет повышенную прочность на растяжение и изгиб; тепловыделение при гидратации ШПЦ значительно ниже чем у ПЦ что положительно сказывается на изготовлении массивных конструкций.

- При высокой удельной поверхности ШПЦ можно получить водонепроницаемые бетоны.

- На основе ШПЦ можно получить быстротвердеющий ШПЦ, что позволяет сократить на 10 – 30% продолжительность тепловлажностной обработки железобетонных изделий.

- Портландцементный клинкер

- Гипс

- ПАВ

Белитокремнезёмистый цемент (БКЦ) Исходные материалы:

- Белитовый компонент (отходы от производства глинезёма)

- Кварцевый песок

Портландцемент тампонажный песчанистый Исходные материалы:

- Тампонажный портландцемент (клинкер)

- Кварцевый песок (20 -50%)

- Гипс

Утяжеленный тампонажный портландцемент Исходные материалы:

- Клинкер ПЦ

- Железная руда (магнетит, гематит)

- Гипс

Гельцемент Исходные материалы:

- Тампонажный цемент

- Бентонитовая глина

Облегченный тампонажный портландцемент

Тампонажный ПЦПесчанистый портландцемент Исходные материалы

- Клинкер ПЦ

- Кварцевый песок

- Гипс

Водонепроницаемый безусадочный цемент (ВБЦ) Исходные материалы:

- Глиноземистый цемент

- Известь-пушенка

- Полуводный гипс

Белый портландцемент Исходные материалы:

- Отбеленный клинкер

- Гипс

- Диатолит

- Клинкер белого цемента

- Диатолит белый

- Гипс

- Пигменты

- Через час после затворения цементное тесто водонипроницаемое при 0,3 МПа, через сутки – 0,6 МПа.

- Применяется только в условиях повышенной влажности для устройства гидроизолирующих торкретных оболочек бетонных и железобетонных подземных сооружений фильтрующих воду.

1. nike air max 95 ПУТИ И МЕТОДЫ ИНТЕНСИФИКАЦИИ СОВРЕМЕННОЙ ТЕХНОЛОГИИ БЕТОНА

1.1. ПОЛИСТРУКТУРНАЯ ТЕОРИЯ БЕТОНОВ

Большая Энциклопедия Нефти и Газа

Определено, что наиболее активными областями образования новых фаз являются сольватные оболочки, и в основе формирования кристаллогидратной структуры цементного камня лежат электронно-ионные обменные процессы между продуктами диссоциации минералов цемента и диполями молекулы воды. В свете этих представлений рассмотрены вопросы, относящиеся к кинетике упрочнения кристаллогидратной структуры цементного камня в нормально-влажностных условиях и при замораживании в период формирования коагуляционнои структуры цементного геля. [16]

Кроме того, в этом случае не образуются промежуточные фазы гпдросиликатов кальция, которые практически не участвуют в формировании прочностной структуры цементного камня , так как под влиянием меняющихся условий кристаллизации ( например, повышение содержания СаО в растворе) с течением времени они растворяются и переходят в более стабильные фазы-тобермориты и ксонотлит. Применение в этом случае цементно-кремнеземистой смеси с исходным отношением С / 5 1 85 2 50 также позволяет добиться желаемого результата; при этом наблюдается значительное увеличение прочности образцов, особенно в ранние сроки твердения. [17]

Результаты наших исследований и анализ известных данных по указанным соединениям позволили установить, что при всем их многообразии в процессах формирования прочностной структуры цементного камня так или иначе принимают участие кристаллы и кристаллические сростки практически двух структурных типов - гексагонального ( подавляющее большинство) и кубического. Исключение составляет ромбический гидроалюминат С4А3Нз, образующийся при высоких температурах и давлении. [18]

При анализе различных точек зрения на природу твердения вяжущих веществ в работе [115] высказаны положения, по которым топохимическая теория считается наиболее приемлемой для объяснения этого сложного процесса формирования структуры цементного камня . Здесь же приведено мнение ряда исследователей о том, что важную роль при твердении играет структурированная вода, находящаяся у поверхности дисперсной фазы. Если молекулы на поверхности тела объединены чисто ионными связями, то возможна наиболее упорядоченная структура пленочной воды, обусловленная ион-ди-польным взаимодействием. Учитывая физико-механические свойства структурированной воды на поверхности гидросиликатов, предполагают, что она является носителем прочности цементного камня. Уместно заметить, что теоретические предпосылки автора книги в этой части относятся к склеивающей способности не структурированной воды, а жидкости, представляющей собой ионный раствор с определенными электростатическими свойствами. [19]

Следовательно, вибропрессование при высоких давлениях, около 20 МПа, непосредственно после приготовления бетонной смеси не имеет ощутимого преимущества перед высокочастотным вибрированием на стадии окончания индукционного периода формирования кристаллогидратной структуры цементного камня . [20]

Кривые, представленные на рис. 11.13 хорошо согласуются с экспериментальными измерениями линейной усадки образцов ( призм) цементного камня [147] и наглядно иллюстрируют весьма важное положение о том, что усадочные деформации определяются качественными и количественными изменениями, происходящими при формировании кристаллогидратной структуры цементного камня в зависимости от массо - и теплообменных процессов. [21]

В составы ряда модификаторов свойств бетона входят несколько химических веществ, а именно: в определенной композиции водорастворимые смолы или их производные, соли щелочноземельных металлов - электролиты и другие химические соединения, каждый из которых вносит свой вклад на различных стадиях формирования структуры цементного камня . Наиболее эффективны из них такие, которые способны соответствующим образом влиять на реакционную способность твердой и жидкой фаз и физико-механические свойства кристал-логидратной структуры цементного камня. [22]

В качестве суперпластификаторов используют либо сульфиниро-ванные меламиноформальдегидные смолы, либо низкомолекулярные полимеры - продукты взаимодействия нафталинсульфо-кислоты и формальдегида - Такого рода добавки способствуют диспергированию гидратированного цемента, обволакиванию дисперсных частиц экранирующими пленками органического вещества с эффектом пластификации смеси без нарушения основных процессов отвердевания и формирования структуры цементного камня и бетона. [23]

Твердение композиций представляет собой комбинированный процесс гидратационного твердения цементного клинкера и высыхания дисперсии полимера. На формирование структуры цементного камня с ПВА благоприятно влияет добавка хлористого кальция. Количество добавки ПВА к цементу может изменяться от долей процента до 20 - 30 %, а для изготовления цементного клея можно добавлять до 50 % ПВА. [24]

Твердение композиций представляет собой комбинированный процесс гидратационного твердения цементного клинкера и высыхания дисперсии полимера. На формирование структуры цементного камня с добавкой ПВА благоприятное влияние оказывает добавление хлорида кальция. Количество добавки ПВА к цементу может изменяться от долей процента до 20 - 30 %, а для изготовления цементного клея можно добавлять до 50 % ПВА. [25]

При этом согласующее влияние цементного кольца на любой стадии формирования цемента определяется значением рабочей частоты акустического сигнала: чем нинв частота, тем лучше согласование ( доля Dp растет, а йк уменьшается) и наоборот. По мере формирования структуры цементного камня разница в согласуюиеи влиянии цементного камня на разных частотах уменьшается, стремясь с течением времени практически к нулю. [26]

Рассмотрено влияние проницаемости заколонного пространства на надежность охраны подземных вод. Описаны синтез структуры цементного камня и влияние на нее непрерывной фильтрации флюидов. Уделено внимание формированию структуры цементного камня в зоне контакта с горной породой и набухающими материалами. Приведены способы снижения проницаемости заколонного пространства и прямые методы контроля качества межпластового разобщения. [27]

В целом для процесса гидратации алюминатных и сульфоалюминатных цементов характерны различная скорость, многообразие гидратных соединений, отличающихся составом, габитусом и морфологией кристаллов, фазовые превращения гидратов, различная степень их устойчивости. Эти факторы оказывают влияние на формирование структуры цементного камня и его свойства. [29]

В период гидратации в оказавшуюся наиболее слабой при формировании структуры цементного камня широкую часть эксцентричного кольцевого зазора был вдавлен буровой раствор. [30]

Интересные и нужные сведения о строительных материалах и технологиях

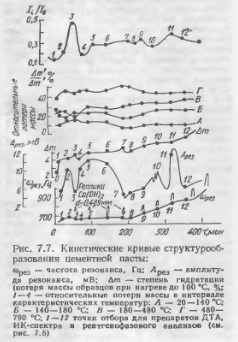

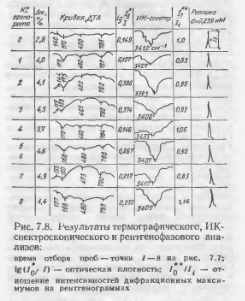

Отмечая полезность рассмотренных вариантов периодизации процессов твердения, следует отметить, что прямое и однозначное отражение физической сущности взаимодействия частиц и процесса формирования дисперсной структуры достигается при количественных измерениях характеристик сдвиговой упругости системы [9]. На установке ИГ-IP при воздействиях, энергия которых на несколько порядков ниже значений, вызывающих деструкцию, исследованы процессы формирования дисперсной структуры твердеющей цементной пасты (рис. 7.7). Данный метод основан на явлении резонанса упругих колебаний дисперсной структуры цементного теста в диапазоне звуковых частот 500—1500 Гц и подробно описан в [91]. Кроме того, данный метод позволяет проследить изменение дисперсности твердеющей системы [12—14] по величине амплитуды резонанса. Повышение значений свидетельствует о повышении дисперсности системы, а уменьшение указывает на протекание агрегационных и конденсационных процессов. Отбор проб гидратирующегося цемента производился согласно кривой кинетики структурообразования (рис. 7.7). Прекращение процесса гидратации осуществлялось промыванием образцов в абсолютном этиловом спирте. Твердый остаток высушивался при Т — 40 °С. Идентификация гидратов производилась рентгенофазовым, термографическим и ИК-спектроскопическим методами (рис. 7.8).

Рассмотрение процессов гидратообразования во взаимосвязи со структурообразованием вяжущего позволило выявить некоторые закономерности синтеза прочности цементного камня. Данные спектроскопии свидетельствуют о частичной гидратации цемента до затворения в результате хемосорбции воды из воздуха. На частичках вяжущего фиксируются ОН группы и физически связанная вода.

Сразу после затворения цемента водой отмечается снижение интенсивности полосы в области 3400 см. Уменьшение степени гидроксилирования частиц цементно-водной дисперсии на начальном этапе гидратации (0—5 мин) согласуется с экстремальным увеличением в гидратах, покрывающих частички цемента, отношения CaO/SiO2 [5]. «Обеднение» поверхности частичек дисперсии кремнеземом, являющимся центром адсорбции ОН-групп, обусловливает уменьшение степени гидроксилирования препарата.

Первые минуты характеризуются высокой скоростью взаимодействия вяжущего с водой (см. рис. 7.7, кривая Дт). В течение 5 мин новообразованиями связывается около 10 % воды по сравнению с образцами, твердевшими 28 сут. Интенсивная гидратация до точки сменяется замедлением связывания воды (интервал 1—2). Скорость гидратации в этом интервале уменьшается в 15 раз.

Интенсивная диспергация образовавшихся первичных метастабильных гидратов и частиц вяжущего фиксируется на участке 1—2, coпровождается торможением гидратации вяжущего. Одновременно возрастает степень гидрокснлирования частиц дисперсии (рис. 7.8). Это указывает на обогащение поверхности частиц дисперсии координационно насыщенным кремнеземом, являющимся центром адсорбции ОН- групп.

Разрушение первичного гидрата объясняется исследователями с различных позиций. По мнению А. Е. Шейкина эти процессы обусловлены осмотическим давлением. Ю. С. Малинин считает, что происходит механическое разрушение оболочек в результате образования под первичным гидросиликатом новых порций гидратов; аналогичной точки зрения придерживается С. А. Миронов.

В результате деформирования первичного гидрата происходит его разложение с выделением свободной извести. Увеличение концентрации СаО в жидкой фазе в этот период установлено в работах многих исследователей. Согласно [8] происходит следующая реакция:

Как отмечает М. М. Сычев [1], переход первичного гидрата во вторичный происходит по типу реакции в твердой фазе вследствие диффузии воды в слой «гидролиза» гидрата I и перехода в раствор ионов Са2+.

Данные термографического анализа (рис. 7.8) свидетельствуют о том, что в интервале 1—2 образуются первичные слабозакристаллизованные гидросиликаты и высокосульфатная форма гидросульфоалюмината кальция. Слабая интенсивность эндотермического эффекта при 482 °С на термограмме 1 свидетельствует о незначительном количестве Са(ОН)2. Накопление продуктов новообразований приводит к увеличению числа и площади контактов в формирующейся структуре, перекрытию гелевых оболочек гидратов, изменению электрического поля частиц. В результате изменяется энергетическое состояние твердеющей системы, что отражается на термограмме. Характерная экзотермическая выпуклость кривой ЛTА (по Л. Г. Бергу) свидетельствует о наличии высокодисперсных гидратных новообразований, обладающих избыточной энергией, выделяющейся в процессе термического анализа.

На участке 1—3 продукты новообразований агрегируются и уплотняются, что фиксируется интенсивным уменьшением Арез (рис. 7.7). Этот процесс сопровождается внутричастичной поликонденсацией ОН--групп. В результате уменьшается степень гидроксилирования частичек дисперсии, фиксируемая на ИК-спектрах в области 3400 см-1 (рис. 7.8, препарат 4). Преобразования на поверхности гидратов обусловливают усиление межчастичного взаимодействия и повышения активности жидкой фазы. Количество воды, связываемое в единицу времени в интервале 2—3, для исследуемого цемента возрастает в 8 раз по сравнению с участком I—2.

Уменьшение на поверхности гидратов количества ОН-групп, являющихся центрами физической адсорбции воды и обусловливающих структурирование жидкой фазы, вызывает перестройку сольватных слоев, окружающих частички цементно-водной дисперсии. В результате в интервале 3—4 фиксируется высвобождение 15 % ранее связанной воды н отмечается уменьшение сцрез, свидетельствующее о снижении упругих свойств цементной пасты и ее разжижении (рис. 7.7). Вместе с ранее адсорбированной водой удаляется также часть химически связанной, что регистрируется уменьшением потерь массы во всех интервалах характеристических температур [15]. Интенсивность и характер структурных преобразований вяжущей системы обусловлены минералогическим составом цемента, его дисперсностью, температурно-влажностными условиями твердения. Регулировать данный процесс можно с помощью добавок электролитов, высокодисперсных минеральных веществ, оптимальных режимов тепловлажностной обработки и т. д.

Ряд добавок позволяет исключить деструкцию формирующейся дисперсии в этом интервале, проявляющуюся в уменьшении упругих свойств цементной пасты и ее разжижении. Однако следует отметить, что во всех случаях наблюдался характерный экстремальный переход, заключающийся в изменении дисперсности системы через ее энергетического состояния и степени гидроксилирования межфазовой поверхности.

Уменьшение степени гидроксилирования поверхности цементных частиц и переход части физически адсорбированной воды в свободное состояние обусловливает ускорение гидратации на участке 4—5 (рис. 7.7, кривая Дт). Одновременно возрастает дисперсность системы. Дальнейшее увеличение степени гидроксилирования частичек дисперсии (интервал 5—6) приводит к вторичному замедлению гидратации вяжущего.

Механизм регистрируемого резкого сброса значений сорез, характеризующих упругие свойства системы, может быть уточнен с привлечением представлений Т. К. Пауэрса [16], отмечавшего, что с увеличением концентрации дисперсной фазы на участках, где смежные частицы становятся связанными одна с другой, возникают зоны блокированной адсорбции. Молекулы воды, вытесняемые из этих зон, создают давление, которое приводит к разрыву части контактов коллоидных ассоциатов и их перегруппировке.

Интервал 5—7 соответствует индукционному периоду, в течение которого увеличение Дт и упругих свойств системы незначительно. Количество воды, связываемой в единицу времени, на этом участке по сравнению с начальной стадией (до точки 2) уменьшается в 16 раз. На данном этапе образуется немного новообразований и превращения в гидратах идут в направлении изменения их форм. В интервале 5—7 по данным ИК-спектроскопии достигается критическая степень гидроксилнровання частичек дисперсии, а также увеличивается свободная энергия системы (рис. 7.8). Окончанию индукционного периода соответствует начало интенсивной агрегации ассоциатов (рис. 7.7), обусловливающее уменьшение степени их гидроксилирования и последующее ускорение гидратации вяжущего. В интервале 7—8 в результате перестройки дисперсной структуры высвобождается часть (15 %) ранее связанной воды (рис. 7.7, кривая Ат) и уменьшаются упругие свойства системы.

Обращает на себя внимание циклический характер изменения относительного количества различных форм связанной гидратами воды, определяемой по потерям массы препарата в интервалах характеристических температур фиксируемых на кривых ДТА (рис. 7.8, кривые 1—4). При агрегировании частичек дисперсии на участке 2—3 увеличивается доля связанной воды, высвобождаемой при нагреве в интервалах температур 20—140 и 180—480 °С. Доля воды, относящейся к характеристическим интервалам температур 140—180 и 480—790°С, уменьшается. На участке 3—4 отмечается процесс восстановления степени оводненности гидратов различными формами связанной воды, наблюдавшийся до перестройки структуры. Относительные потери массы препаратов 2 к 4 практически одинаковы. Результаты термогравпметрического и рентгенофасного анализов указывают на то, что на участке 2—4 в твердеющей системе не происходят заметные фазовые переходы гидросиликатов, а также не изменяется процентное соотношение между количеством различных форм новообразований. Об этом свидетельствуют практически одинаковые относительные потери массы для соответствующих интервалов характеристических температур по отношению к общим потерям массы препаратов при нагревании до 1000 °С (рис. 7.7). На участках 3—7 развитие кристаллогидратов происходит в качественно отличных условиях (в условиях геля). Резко изменившиеся условия диффузии, адсорбции, гетерогенных процессов и образовавшиеся в уплотненных ассоциатах «стесненные условия» [1] приводят к изменению форм гидратов.

По мере накоплений количественных изменений в первичном гидрате и в окружающей его среде в твердеющей системе (участок 6—8) происходят качественные превращения. Качественное превращение сопровождается, по-видимому, достижением в жидкой фазе локального пересыщения ионами Са2+ и СаОН+ [8], их спонтанной адсорбцией на поверхности гидратов. В результате этого процесса происходит изменение электрозаряженности частиц дисперсии, ослабление энергии связи воды с гидратами (уменьшение характеристических температур на гермограмме 6) и отделение части связанной воды (рис. 7.7). Агрегация новообразований на участке 6 приводит к уплотнению распадающегося, CSH (1). В результате происходит выравнивание плотностей новообразований в объеме системы что ускоряет рост накопившихся в индукцио ный период зародышей кристаллогидратов К этому моменту снова возрастает избыточная энергия гвердеющей системы, о чем свидетельствует характерная экзотермическая выпуклость кривой 7 ДТА. При нагреве препарата в результате удаления воды происходит сближение межслоевых поверхностей и образование связей Si—О—Si. При десорбции воды происходит сжатие ассоциатов, усиливающее внутри - структурную конденсацию. Этими явлениями объясняется общая экзотермичность процесса. В нормальных условиях твердения указанный процесс происходит в интервалах 2—4 и 7—8. После перестройки структуры на термограммах 4 и 8 исчезает экзотермическая выпуклость, что свидетельствует об уменьшении свободной энергии системы и формировании более упорядоченной структуры.

Результаты термографического анализа на участке 7—8 показывают, что на данном этапе из» меняется процентное соотношение между количеством различных гидратных фаз. Отмечаемое уменьшение относительных потерь массы препарата в интервале температур 20—140° и увеличение доли гидратов, характеризуемых изменением массы в интервале температур 470-790° связано, по-видимому, с переходом первичного в менее основной вторичный гидрат [8]. Эта подтверждается появлением на рентгенограмме реплики 0,185 нм, которая, согласно данным X. Ф. У. Тейлора, принадлежит игловидным частицам CSH (II) с соотношением C/S =1,6 [51.

Изменение относительного количества форм связанной воды в интервале 6—8 носит противоположный характер по сравнению с интервалом 2—4. Там, где ранее отмечалось увеличение доли связанной воды, фиксируется ее уменьшение и наоборот. Это указывает на качественное отличие процессов перестройки дисперсной структуры в указанных интервалах и на различные движущие силы этих процессов. Полученные результаты полностью согласуются с данными Р. Кондо и М. Даймона [81, установившими аналогичную цикличность изменения соотношения H2O/SiO2 в гидратирующемся C3S (рис. 7.2).

Об изменении оводненности гидратных оболочек, их диспергации и обнажении негидратированных поверхностей цемента в интервалах 3—4 и 7—8 также свидетельствует увеличение на рентгенограммах 4 и 8 интенсивностей реплик клинкерных минералов (рис. 7.8). Особенно ярко эффект проявляется в изменении интенсивности реплики 0,259 нм, принадлежащем C3S и Р-C3S. Таким образом, на ранних стадиях твердения, несмотря на увеличение степени гидратации, в периоды, соответствующие перестройке в гидратных оболочках, покрывающих частички цемента, и их отторжений в результате диспергации, отмечается увеличение интенсивности рефлексов клинкерных минералов на рентгенограммах (рис. 7.8). Исследование деструкции в интервалах 1—3 и 5— 7 показало, что механизм этих процессов различен. В интервале 1—3 происходит перестройка формирующейся коллоидной структуры, во втором случае, деструкция обусловлена фазовым превращением гидратов. Качественное отличие состояний дисперсной структуры в точках 2 и 6 подтверждается максимальным упрочнением системы при ее виброактивациив конце первой стадии структурообразования [9]. Оптимальные механические воздействия в периоды, соответствующие деструкциям системы, итенсифицируют и модифицируют естественно происходящие процессы перехода количественных изменений в системе в качественно новое ее состояние. Следует отметить, что рассмотренные процессы отражают зарождение и формирование матрицы [9], на основе которой развивается конденсационно-кристаллизационная структура — носитель прочности.

Таким образом, на основе экспериментальных данных выявлены характерные переходные периоды твердения, соответствующие преимущественному протеканию процессов диспергации или агрегации частичек цементно-водной дисперсии и соответствующего изменения степени гидроксилирования дисперсной фазы

Физико-химические превращения в метастабильных новообразованиях взаимосвязаны с интенсивностью гидратации цемента и направленностью процессов структурообразования вяжущего. С увеличением степени гидроксилирования поверхности частичек цементноводной дисперсии отмечается замедление скорости гидратообразования. На стадиях образования и развития коллоидной структуры в результате указанных превращений изменяется степень структурообразования, химический потенциал и физическое состояние жидкой фазы, определяющее интенсивность взаимодействия ассоциатов, упругие свойства гидратирующейся системы и коллективную направленность энергетических и концентрационных флуктуаций. Ниже рассматриваются наименее изученные вопросы химии цемента, касающиеся особо ранней гидратации, механизма индукционного периода и схватывания цемента. По этим стадиям твердения отсутствуют обширные экспериментальные данные, а имеющиеся трактуются с разных позиций. Вместе с тем, в эти периоды зарождается и формируется матрица, иа основе которой развивается структура цементного камня, ее особенности обусловливают прочность и долговечность затвердевшего материала.

Роль крупного заполнителя на формирование цементного камня на основе шлакощелочного вяжущего

Авторами произведены исследования свойств шлакощелочных бетонов на основе крупных заполнителей разных пород. Установлено, что доломитовые породы способствуют саморазрушению бетонов с течением времени за сет образования внутренних напряжений. Бетоны, полученные на основе гранитных пород в меньшей мере подвержены процессам саморазрушения.

Ключевые слова: шлакощелочное вяжущее, крупный заполнитель, гранит, доломит, наполнитель, саморазрушение, трещины.

Шлакощелочные и шлакоминеральные вяжущие и бетоны на их основе все более приковывают к себе внимание исследователей. Дело в том, что эти вяжущие позволяют получать бетоны с заданными свойствами как эксплуатационными, экологическими так и экономическими. В условиях неукоснительного роста стоимости 1м 2 жилья и 1м 2 автомобильных дорог шлакощелочные и шлакоминеральные вяжущие позволяют для различных регионов решить проблемы по существенному снижению себестоимости строительства. Относительно новые материалы не существенно изменяют общепринятую технологию производства бетонов. И это еще один плюс в пользу предлагаемых вяжущих.

Но на сегодняшний день практически нет результатов или их очень мало освещено в научной литературе о влиянии природы и химического состава крупного заполнителя на свойства бетонов на основе шлакощелочных и шлакоминеральных вяжущих.

Исходными материалами для производства тяжелых бетонов приняты: молотый граншлак новолипецкого металлургического комбината с удельной поверхностью 3250 см 2 /г; песок Сурский с модулем крупности Мкр=1,5; щебень доломитовый ивантеевского карьера фракции 5–20мм.и щебень гранитный Павловского карьера фракции 5–20мм; активатор твердения — кальцинированная сода и жидкое стекло (Ж.С); вода затворения — водопроводная, питьевая.

Образцы изготавливались в виде кубиков размерами 100×100×100мм в тройчатках. Бетонная смесь приготавливали как в смесители принудительного перемешивания объемом 20л, так и в вручную, с осадкой конуса 6–9 см.(П-2). После укладки бетонной смеси в формы она уплотнялась на лабораторной виброплощадке. Время уплотнения 10 с. Часть образцов после выдержки 2 часа на воздухе при температуре 20 0 С и влажности воздуха 90 % подвергалась пропариванию в лабораторной автоматической камере по режиму 2+6+3 и температуре изотермической выдержки 85 0 С. Остальная часть образцов твердела на воздухе в течение 7 суток и затем была погружена в воду. Составы предлагаемых бетонов для испытаний представлены в таблице.

Из результатов, представленных в таблице видно, что бетоны, изготовленные на доломитовом щебне после твердения в воде саморазрушились (рис 1). Их покрывала сплошная сеть трещин, в виде паутин разделяя каждую частицу крупного заполнителя от основного массива бетона. Когда образец пытались вынуть из воды, то легко отделялся щебень, а образец рассыпался, хотя до погружения в воду образец обладал прочностью 12,5 МПа. Совсем другая картина наблюдается при изготовлении бетонов на гранитном щебне.

Трещинообразование в бетоне образуются из-за усадочных деформаций. Оно может быть вызвано по [1] следующим механизмам усадки цементного теста: первичной, вторичной и длительной усадкой. Первичная усадка зависит от продолжительности схватывания, интенсивности испарения влаги, интенсивности снижения влажности в результате гидратации. Вторичная усадка определяется содержанием в бетоне щелочей, тонкости помола вяжущего. Длительная усадка происходит тем интенсивнее, чем быстрее происходит испарение влаги из бетона.

Рис. 1. Шлакощелочной бетон на доломитовом щебне

Природа крупного заполнителя

Расход материалов на 1м 3 , кг

Плотность бетона, кг/м 3

Прочность на сжатие, МПа в возрасте, сут.

норм. твердение

Водное твердение 3суток после твердения в норм условиях 7суток

Образование кластерных структур на начальных этапах структурообразования высококонцентрированных дисперсных систем приводит к анизотропии начальных усадочных деформаций. Появление трещин полностью изменяет распределение усадочных деформаций в бетоне по объему [2].

Условия твердения шлакощелочного бетона на основе гранитного щебня идентичны условиям твердения бетона на доломитвом щебне. Бетон не разрушился при твердении в воде. Прочность образцов бетона в возрасте 28 суток составляла 23,9 МПа, что на 12,55 % меньше прочности бетона, прошедшего ТВО.

Такое поведение бетона с доломитовым заполнителем объясняется образованием MgCO3 на поверхности заполнителя в результате взаимодействия окиси магния и раствора соды. Реакция идет по схеме

Внутреннее напряжение разрывает сплошность среды, что и приводит к саморазрушению образца, хранившегося в воде за счет увеличения объема образовавшихся продуктов. Таким образом, применение доломитового заполнителя не всегда приемлемо при приготовлении бетонов на шлакощелочных и шлакоминеральных вяжущих, а также и на портландцементе.

В результате действия возникающих растягивающих напряжений в микроструктуре цементного камня привело к образованию микротрещин в матрице структуре бетона. Высокая водо связывающая способность щелочного компонента, обусловливает неравномерное распределение влажности по объему образца, что особенно влияет на образование трещин скорость испарения влаги.

Все бетоны обладают высокими показателями рН среды. Рекомендуем разработать ГОСТ на возможность применения доломитовых заполнителей для бетонов на основе шлакощелочных и шлакоминеральных вяжущих.

Проведенные нами эксперименты показали, что возможно устранить причины реакционного характера взаимодействия высокощелочного цементного камня с заполнителем за счет введения в состав вяжущего модификаторов структуры.

В качестве модификатора структуры шлакоминенральных и шлакощелочных бетонов рекомендуется применять тонкомолотые добавки-наполнители. Однако встает вопрос о величине оптимальной удельной поверхности этого наполнителя. Наполнитель способствует процессу формирования новообразований и в тоже время является демпфером внутренних напряжений.

При оптимальной концентрации и дисперсности наполнителя образуется мелкозернистая структура вяжущего, так как наполнитель логически можно отнести к основному вяжущему. Такой комплекс благоприятно отражается на технических свойствах растворной части бетона и, в конечном счете, на самом искусственном камне. При введении наполнителя в систему «вяжущее — затворитель» скорость твердения и прочность возрастают до тех пор, пока все зерна наполнителя остаются окруженными продуктами гидратации.

Роль наполнителя — обеспечение высоких реологических параметров растворной части за счет правильного подбора вида гиперпластификатора, способа его введения в систему, соотношения между вяжущим и наполнителем. Искусственный камень бетона характеризуется максимальной адгезией между вяжущим и заполнителем, минимальной пустотностью.

В качестве наполнителей использовали микрокремнезем, молотые пески, гранитную пыль, метакаолин и каолин. Степень наполнения системы составляет 6- 10 % массы вяжущего, удельная поверхность 3800–15000см 2 /г. При избытке наполнителя с высокой дисперсностью зерен возникают участки с большими внутренними напряжениями. По мере роста кристаллов такие зоны способствуют образованию трещин и другим нарушениям однородности микроструктуры.

Особой и «наукоемкой» задачей, стоящей перед современным материаловедением является создание бетонов с максимальным использованием техногенного, некондиционного сырья и продуктов переработки. Забота о сохранении природных ресурсов и окружающей среды, экономном использовании энергии стимулирует эту деятельность. Достоинством щлакощелочного бетона является рециркулируемость. После окончания срока его эксплуатации, он может использоваться в качестве заполнителя при изготовлении нового бетона и при строительстве дорог.

1. Alon F., Ferraris C. F., Wittmann F. H. Etude Experimentale du Retrait du Beton. Experimental studies of concrete shrinkage. //Mater. and Struct. -1987. -№ 119. -pp.323–333

2. Выровой В. Н. Механизм усадки твердеющих и затвердевших композиционных строительных материалов. // Технологическая механика бетона: Сб. науч. тр. -Рига: РПИ, 1985. -С.22–27.

3. Красильников К. Г., Никитина Л. В., Скоблинская Н. Н. Физико-химия процессов расширения цементов //Сб. тр. VI Международного конгресса по химии цемента. Т.III. -М., 1976. -с.60–69.

4. Романенко И. И., Романенко М. И., Пинт Э. М. Деформации цементного камня, приводящие к образованию поверхностных трещин. // Вестник БГТУ им. В. Г. Шухова», № 4, 2012г, г. Белгород Вестник БГТУ им. В. Г. Шухова», № 4, 2012г., г. Белгород. -с.23–33.

Читайте также: