Схема производства асфальтобетона и дегтевых бетонов

Обновлено: 26.07.2024

Схема производства асфальтобетона и дегтевых бетонов

Для приготовления асфальтобетонных смесей на объектах строительства организуются специальные предприятия — асфальтобетонные заводы.

Технология производства асфальтобетонных смесей

Заводы располагаются в зависимости от наличия местных материалов, пунктов снабжения, объектов строительства и наличия подъездных путей, с расчетом наименьших перевозок как материалов, так и асфальтобетонной смеси.

Состав завода и схема расположения его цехов зависит от технологического процесса приготовления смеси и условий снабжения материалами.

Технология производства асфальтобетонной смеси состоит из следующих основных стадий:

- 1) заготовка каменных материалов (разработка месторождений, переработка камня на щебень, отгрохотка и т. д.);

- 2) приготовление органического вяжущего материала (подогрев и подача);

- 3) приготовление асфальтобетонной смеси, включающее в себя подогрев и сушку каменных материалов, дозирование всех составляющих и их смешивание с вяжущим.

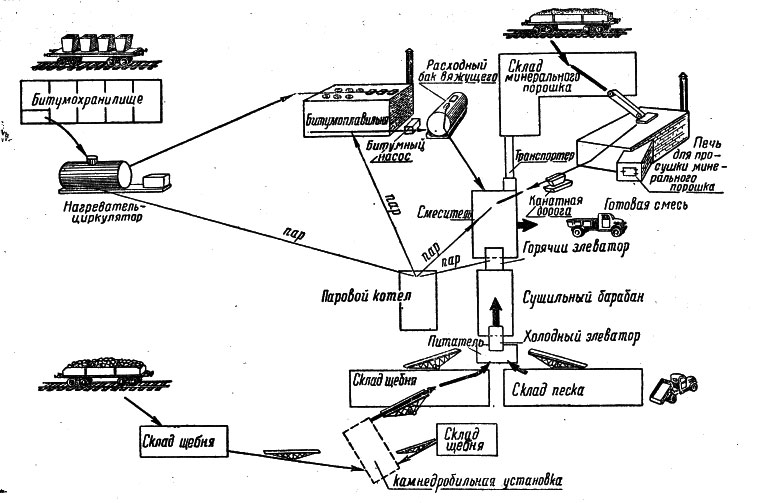

На рис. 1 показана технология производства приготовления асфальтобетонных смесей.

В зависимости от технологии приготовления завод состоит из следующих основных цехов.

Смесительный цех — основной цех, который состоит из асфальтосмесителей с необходимым к ним оборудованием: элеваторами, транспортерами, дозирующими устройствами, системой подогрева и т. д.

Асфальтобетонные смесители по принципу перемешивания смеси можно разделить на две группы—смесители со свободным перемешиванием (типа Г-1), в которых материал перемешивается при вращении барабана, и смесители, в которых для перемешивания имеются лопастные мешалки; к этой группе следует отнести смесители Д-152, Д-225 и др.

Кроме того, смесители второй группы можно подразделить по принципу работы мешалок на две подгруппы: первая — мешалки периодического действия, выпускающие асфальтобетонную смесь порциями (замесами), и вторая — мешалки непрерывного действия, когда готовая смесь выпускается непрерывным потоком.

Производительность асфальтобетонных смесителей отечественных типов различная: от 8—10 до 25—30 т в час.

Цех каменных материалов проектируется в зависимости от разновидности каменных материалов и условий снабжения ими завода.

Обычно этот цех состоит из трех отделений: по заготовке и хранению щебня, песка и минерального порошка.

Отделение по заготовке щебня в ряде случаев производит дробление камня и сортировку на отдельные размеры (фракции), поэтому это отделение включает в себя камнедробильные установки с грохотами.

Основной задачей этого отделения является приготовление и хранение материалов и их транспортировка к смесителю. Поэтому от правильного решения этой задачи, от степени механизации этих работ зависит производительность завода и стоимость готовой смеси.

Отделение по заготовке песка обычно состоит из разработки месторождения, сортировки песка (отгрохотки крупных частиц) и иногда промывки (удаления глинистых частиц, являющихся вредной примесью), транспортировки его на территорию завода, выгрузки в штабель и подачи к смесителю.

Заводы стремятся размещать вблизи песчаного карьера для снижения транспортных и перевалочных работ.

Отделение минерального порошка (учитывая его централизованную заготовку) чаще состоит только из складов и транспортных средств для подачи порошка к смесителю. Склады должны быть крытыми для предохранения минерального порошка от увлажнения. Устройства для транспортировки минерального порошка следует применять такие, которые препятствуют его распылению.

При использовании местных каменных материалов для приготовления минерального порошка обычно требуются помольные машины (шаровые мельницы и т. п.). В случаях использования местных порошковых материалов (золы, грунта и т. п.) заготовка сводится к их прогрохотке.

Цех по приготовлению органических их вяжущих материалов состоит из хранилищ, подогревающих агрегатов и трубопроводов с насосами для перекачки и подачи вяжущего материала в смеситель. Конструкции хранилищ бывают различного типа: земляные, металлические, бетонные, каменные. Последние два типа относятся к постоянному виду и строятся на стационарных, постоянно действующих заводах.

Для предварительного разогрева битума в хранилищах устраивают зоны подогрева, состоящие из батарей труб, обогреваемы^ паром или отходящими газами. Для приготовления вяжущего материала устанавливают батарею котлов, в которых битум не только обезвоживается (выпаривается влага), но и подогревается до рабочей температуры, а при составлении из нескольких марок битума и смешивается. Битумные котлы представляют собой цистерны различной емкости (от 3 до 20 т), замурованные в кирпичную кладку с тонкой и топочными тазовыми каналами. К смесителю готовый вяжущий материал подается по трубам насосом. Для снижения тепловых потерь при транспортировке вяжущий материал s подогревают паром, создавая паровую рубашку внутри битумо-провода или снаружи.

Энергетическое хозяйство завода состоит из машин (двигатели и электростанции), приводящих в действие все механизмы и освещающих территорию завода в вечернее и ночное время, паровых котлов, которые обеспечивают -паром подогрев вяжущего и распыление топлива в форсунках сушильных барабанов и т. д.

Внутризаводской транспорт состоит из транспортеров, элеваторов, погрузчиков или экскаваторов, тракторных отвалов, винтовых транспортеров, узкоколейного транспорта и других (Машин и механизмов, которые обеспечивают своевременную подачу составляющих смесь материалов на склад и к смесителю.

Лаборатория имеет оборудование, которое позволяет проверять качество материалов и смеси, включая испытание вырубок, взятых из покрытия.

Работа всех цехов должна быть увязана между собою и подчинена общему технологическому процессу.

Требования к асфальтобетону

Для проверки качества приготовления асфальтобетонной смеси на заводе периодически отбирают пробы для испытания в лаборатории.

В лаборатории определяется сопротивление сжатию, водонасыщение, набухание, водоустойчивость и теплоустойчивость образцов, изготовленных из смеси. В табл. 1. приведены требования к асфальтобетону.

Таблица 1

| Технические требования | Показатели асфальтобетона по маркам | ||

| 1 | II | III | |

| Временное сопротивление сжатию в кг|см2 при 50° R50 | 12 | 10 | 8 |

| Временное сопротивление сжатию в кг/см2 при 22° R22, не менее | 25 | 23 | 20 |

| Временное сопротивление сжатию в кг|см2 при 22° R22, не более | 3R50 | 3,5R50 | 4R50 |

| Временное сопротивление сжатию в кг|см2 при 22° в водонасыщенном состоянии Rвод, не менее | 0,9R22 | 0,85R22 | 0,8R22 |

| Водонасыщение в % по объему | 1,0-2,5 | 1,0 - 2,5 | 1,0 -3,0 |

| Набухание в % по объему не более | 0,5 | 1,0 | 2,0 |

1. В южных районах, где в летний период температура воздуха, как правило, превышает 30°, показатель временного сопротивления сжатию при 50°

- для асфальтового бетона марки III должен быть не менее 10 кг/см2,

- для марки II—не мшее 12 кг/см2,

- для марки 1 —не менее 14 кг/см2.

Нижний предел водонасыщения в процентах по объему повышается на 0,5%.

2. Для грунтового асфальтобетона водонасыщение по объему может быть допущено до 5%.

Для соблюдения технологического режима и постоянства состава асфальтобетонной смеси осуществляется постоянный лабораторный контроль за качеством составляющих материалов и готовой смеси, за дозированием и температурой выпускаемой смеси.

Детальные анализы каменных материалов и битума производятся в центральной лаборатории.

О замеченных изменениях качества материалов (наличие засоренности, заметное на-глаз изменение гранулометрического состава и влажности) и готовой смеси (непромешанность, образование комков, излишняя жирность) следует сообщать лаборатории и только по согласованию с ней вносить изменения в дозирование или технологический режим.

Контроль производства асфальтобетонной смеси

В задачи технического контроля производства асфальтобетонной смеси на заводе входят:

- а) контроль качества материалов, составляющих асфальтобетонную смесь;

- б) контроль дозирования материалов для асфальтобетонной смеси;

- в) контроль температурного режима приготовления битума и асфальтобетонной смеси;

- г) контроль перемешивания;

- д) контроль качества готовой асфальтобетонной смеси.

Контроль качества материалов, составляющих асфальтобетонную смесь, заключается в определении основных свойств согласно техническим условиям на эти материалы. В период производства контролируется постоянство качества материалов.

- а) Определяется гранулометрический состав щебня (производится один раз в смену). Для пород щебня, применяемых впервые, производится испытание в асфальтобетонной смеси. Испытание в смеси делается при каждом получении каменного материала из нового месторождения или другого слоя того же месторождения.

- б) Определяется гранулометрический состав песка и присутствие в нем глины. Гранулометрический состав песка одного и того же месторождения производится ежедневно (если песок поступает из разных месторождений или состав его вызывает сомнения, определение гранулометрического состава следует делать по мере необходимости); определение количества глины в песке производится по каждому месторождению или при смене слоя того же месторождения.

- в) Особое внимание при контроле каменных материалов необходимо обращать на качество минерального порошка.

При получении каждой новой партии минерального порошка производится определение гранулометрического состава, влажности, пористости.

При применении минерального порошка, предварительно обработанного, определяется количество содержащегося в нем вяжущего.

- г) В порядке текущего контроля, при каждой новой загрузке котлов определяется глубина проникания битума. При получении новой партии битума определяются все свойства.

- д) При приготовлении битума требуемой марки из битума более вязкиx марок и жидкого битума производится подбор соотношении вязкого и жидкого битумов.

Контроль дозирования материалов для асфальтобетонной смеси осуществляется путем систематической проверки один-два раза в смену работы весов контрольным взвешиванием отмеренного материала. Кроме того, для проверки дозирования материалов берут пробы сухой смеси и определяют гранулометрический состав и объемный вес.

Контроль температурного режима состоит из непрерывного наблюдения за температурой битума, каменных материалов и готовой смеси.

Температура битума в котлах измеряется через час. Битум пускается в производство только после проверки его свойств в лаборатории.

Температура готовой смеси проверяется в каждом замесе в кузове автомобиля. Температура асфальтобетонной смеси измеряется термометром.

Контроль качества перемешивания производится систематически, при этом наблюдают за временем перемешивания и качеством выпускаемой смеси. Для контроля за равномерностью перемешивания один раз в смену берется проба из двух замесов.

Контроль качества готовой асфальтобетонной смеси производится на образцах, взятых из кузова автомобиля из нескольких замесов, при этом берется одна проба на каждые 50 т выпускаемой смеси. В лаборатории из взятой пробы приготовляются цилиндрические образцы для производства необходимых испытаний с целью определения свойств асфальтобетона.

Результаты всех испытаний заносятся в специальный журнал, где, кроме того, отмечаются время изготовления, состав и место укладки асфальтобетонной смеси.

Интересные и нужные сведения о строительных материалах и технологиях

Асфальтовыми и дегтевыми бетонами называют искусственный материал, получаемый в результате уплотнения специально подобранной смеси, состоящей из щебня (или гравия), песка минерального порошка, битума или дегтя и пека. Применяют их главным образом в дорожном строительстве. Асфальтовые бетоны в зависимости от вида каменного материала делят на: щебеночные, состоящие из гравия, песка или гравийно-песчаного материала, минерального порошка и битума и гравийные, состоящие из песка, минерального порошка и битума. В зависимости от температуры, при которой укладывают и уплотняют смесь в покрытии, и вязкости применяемого битума различают следующие разновидности асфальтовых бетонов: горячие, приготовляемые на вязких битумах марок БНД-90/130, БНД-60/90 и БНД-40/60, формирование структуры бетона в основном заканчивается в период уплотнения, температура при укладке должна быть 80. 110°С; теплые, приготовляемые на битумах пониженной вязкости, марок БНД-200/300 и БНД-130/200 или жидких битумов марок БГ-70/130, формирование структуры также в основном заканчивается в период уплотнения; холодные, приготовляемые на жидких битумах марок СГ-70/130, укладываемые в покрытие после полного их остывания; формирование их структуры продолжается в течение 20. 30 сут. К холодным относятся асфальтобетоны только на мелкозернистом или песчаном заполнителе.

По максимальной крупности зерен минерального материала асфальтовый бетон делят на: крупнозернистый с наибольшим размером зерен 40 мм, среднезернистый — 25 мм, мелкозернистый — 15 мм и песчаный — 5 мм.

По структурным признакам (плотности) асфальтовый бетон может быть плотный, имеющий суммарную пористость 3. 5% объема, и крупнопористый с пористостью 5. 10% от объема.

Асфальтобетонную смесь готовят по следующей технологической схеме: минеральные материалы (щебень и песок) из открытых складов и минеральный порошок из закрытого склада подают в дозаторы, после чего отвешенный на один замес (массой 3. 3,5 т) материал транспортером подают в бункер, откуда при открытии затвора он самотеком поступает во вращающийся барабан смесителя. Последний разделен на два отделения: сушильное для просушивания и подогрева минеральных материалов до 170. 190°С и смесительное для объединения минеральных материалов и расплавленного битума, поступающего через дозатор по трубам из битумоплавильных котлов. На один цикл работы затрачивается 12. 15 мин. Производительность смесителя Д-138 при приготовлении крупнозернистой асфальтобетонной смеси составляет 90. 110 т в смену.

Приготовленную асфальтобетонную смесь транспортируют в автосамосвалах и у места укладки загружают в асфальтоукладчик, который ровным по толщине слоем распределяет ее по подготовленному основанию. Распределенную по дорожному основанию смесь уплотняют катками массой 5. 14 т или вибрационными моторными катками массой 0,5. 4,5 т.

В строительстве более широко применяют асфальтобетон, так как он долговечнее дегтебетона. Крупнозернистый асфальтобетон используют для устройства нижнего слоя дорожного покрытия; среднезернистый — для устройства однослойных покрытий и верхнего слоя двухслойных покрытий; мелкозернистый, обладающий достаточно высокой сопротивляемостью механическим и атмосферным воздействиям, — для устройства покрытий с интенсивным движением и для верхнего слоя двухслойных покрытий; песчаный, обладающий повышенной пластичностью, — для покрытия полов в цехах промышленных зданий, тротуаров и покрытий дорог с легким движением.

Для устройства покрытий на дорогах облегченного типа используют мелкозернистые асфальтобетонные смеси холодного типа. Крупнозернистые холодные бетоны применяют для устройства оснований и нижнего слоя двухслойных покрытий. Холодные бетоны проще и дешевле в изготовлении и удобнее в укладке, особенно в сырую и холодную погоду, чем обычные асфальтовые бетоны.

В строительной практике наряду с горячими, теплыми и холодными асфальтовыми бетонами применяют также литой асфальтобетон. Уплотняют его в горячем состоянии утюгами или легкими (0,5. 1,5 т) катками. Литой асфальт используют в стесненных условиях, где нельзя использовать тяжелые катки и вибраторы, или при малых объемах работ (для устройства покрытий на тротуарах, плоских кровель, полов в складских и производственных помещениях, а также для гидроизоляции).

Дегтебетон представляет собой материал, аналогичный асфальтобетону. В качестве вяжущего для его изготовления применяют каменноугольный деготь марок от Д-5 до Д-8 или деготь состоящий из каменноугольного пека, каменноугольного масла и сырого дегтя. Дегтебетон укладывают в горячем и холодном состоянии. В зависимости от крупности каменного материала дегтебетон делят на крупно-, средне- и мелкозернистый. Для приготовления горячего дегтебетона применяют те же минеральные материалы, что и для асфальтобетона, и требования предъявляются к ним аналогичные. Дегтебетонную смесь приготовляют в асфальтобетонных установках при температуре 100. 130°С. Дегтебетон обладает меньшей водоустойчивостью, износостойкостью и теплостойкостью, чем асфальтобетон, менее пластичен, поэтому больше деформируется в холодное время. Применяют дегтебетон преимущественно для дорог III категории и для ремонта.

Асфальтовые и дегтевые бетоны

Асфальтовыми и дегтевыми бетонами называют искусственный материал, получаемый в результате уплотнения специально подобранной смеси, состоящей из щебня (или гравия), песка минерального порошка, битума или дегтя и пека. Применяют их главным образом в дорожном строительстве.

• Асфальтовые бетоны в зависимости от вида каменного материала делят на: щебеночные, состоящие из гравия, песка или гравийно-песчаного материала, минерального порошка и битума и гравийные, состоящие из песка, минерального порошка и битума. В зависимости от температуры, при которой укладывают и уплотняют смесь в покрытии, и вязкости применяемого битума различают следующие разновидности асфальтовых бетонов: горячие, приготовляемые на вязких битумах марок БНД-90/130, БНД-60/90 и БНД-40/60, формирование структуры бетона в основном заканчивается в период уплотнения, температура при укладке должна быть 80. 110°С; теплые, приготовляемые на битумах пониженной вязкости, марок БНД-200/300 и БНД-130/200 или жидких битумов марок БГ-70/130, формирование структуры также в основном заканчивается в период уплотнения; холодные, приготовляемые на жидких битумах марок СГ-70/130, укладываемые в покрытие после полного их остывания; формирование их структуры продолжается в течение 20. 30 сут. К холодным относятся асфальтобетоны только на мелкозернистом или песчаном заполнителе.

По максимальной крупности зерен минерального материала асфальтовый бетон делят на: крупнозернистый с наибольшим размером зерен 40 мм, среднезернистый — 25 мм, мелкозернистый — 15 мм и песчаный — 5 мм.

По структурным признакам (плотности) асфальтовый бетон" может быть плотный, имеющий суммарную пористость 3. 5% объема, и крупнопористый с пористостью 5. 10% от объема.

Асфальтобетонную смесь готовят по следующей технологической схеме (рис. 14.4): минеральные материалы (щебень и песок) из открытых складов и минеральный порошок из закрытого склада подают в дозаторы, после чего отвешенный на один замес (массой З..Д5 т) материал транспортером подают в бункер, откуда при открытии затвора он самотеком поступает во вращающийся барабан смесителя. Последний разделен на два отделения: сушильное для просушивания и подогрева минеральных материалов до 17О. 19О°С и смесительное для объединения минеральных материалов и расплавленного битума, поступающего через дозатор по трубам из битумоплавильных котлов. На один цикл работы затрачивается 12. 15 мин. Производительность смесителя Д-138 при приготовлении крупнозернистой асфальтобетонной смеси составляет 90. 110 т в смену.

Приготовленную асфальтобетонную смесь транспортируют в автосамосвалах и у места укладки загружают в асфальтоукладчик, который ровным по толщине слоем распределяет ее по подготовленному основанию. Распределенную по дорожному основанию смесь уплотняют катками массой 5. 14 т или вибрационными моторными катками массой 0,5. 4,5 т.

В строительстве более широко применяют асфальтобетон, так как он долговечнее дегтебетона. Крупнозернистый асфальтобетон используют для устройства нижнего слоя дорожного покрытия; среднезернистый — для устройства однослойных покрытий и верхнего слоя двухслойных покрытий; мелкозернистый, обладающий достаточно высокой сопротивляемостью механическим и атмосферным воздействиям, — для устройства покрытий с интенсивным движением и для верхнего слоя двухслойных покрытий; песчаный, обладающий повышенной пластичностью, — для покрытия полов в цехах промышленных зданий, тротуаров и покрытий дорог с легким движением.

Для устройства покрытий на дорогах облегченного типа используют мелкозернистые асфальтобетонные смеси холодного типа. Крупнозернистые холодные бетоны применяют для устройства оснований и нижнего слоя двухслойных покрытий. Холодные бетоны проще и дешевле в изготовлении и удобнее в укладке, особенно в сырую и холодную погоду, чем обычные асфальтовые бетоны.

В строительной практике наряду с горячими, теплыми и холодными асфальтовыми бетонами применяют также литой асфальтобетон. Уплотняют его в горячем состоянии утюгами или легкими (0,5. 1,5 т) катками. Литой асфальт используют в стесненных условиях, где нельзя использовать тяжелые катки и вибраторы, или при малых объемах работ (для устройства покрытий На тротуарах, плоских кровель, полов в складских и производственных помещениях, а также для гидроизоляции).

• Дегтебетон представляет собой материал, аналогичный ас фальтобетону. В качестве вяжущего для его изготовления применяют каменноугольный деготь марок от Д-5 до Д-8 или деготь состоящий из каменноугольного пека, каменноугольного масла и сырого дегтя. Дегтебетон укладывают в горячем и холодном состоянии. В зависимости от крупности каменного материала дегтебетон делят на крупно-, средне- и мелкозернистый. Для приготовления горячего дегтебетона применяют те же минеральные материалы, что и для асфальтобетона, и требования предъявляются к ним аналогичные. Дегтебетонную смесь приготовляют в асфальтобетонных установках при температуре 1ОО. 13О°С. Дегтебетон обладает меньшей водоустойчивостью, износостойкостью и теплостойкостью, чем асфальтобетон, менее пластичен, поэтому больше деформируется в холодное время. Применяют дегтебетон преимущественно для дорог III категории и для ремонта.

Дегтебетон

Для производства дегтебетона применяются те же минеральные материалы, что и для асфальтобетона, от которого он отличается лишь тем, что вместо битума в нем применяется каменноугольный деготь.

Дегтебетон отличается от асфальтобетона несколько меньшей теплоустойчивостью и водоустойчивостью.

В городах и поселках дегтебетон запрещено применять для верхнего слоя по санитарно-гигиеническим соображениям.

Температура приготовления и выпуска дегтебетонных смесей не должна превышать 120°, так как деготь весьма чувствителен к воздействию высоких температур.

Дегтебетон в покрытии более быстро, чем асфальтобетон, изменяет свои свойства в результате процессов окисления и полимеризации. Со временем он становится более жестким и хрупким, или, как принято называть это явление «стареет».

Технология изготовления асфальтобетонных смесей

Технологический процесс изготовления асфальтобетонной смеси состоит из следующих основных операций:

1. Транспортирование материалов к асфальтобетонному смесителю.

2. Отгрохотка содержащегося в песке гравия крупностью более 5 мм.

3. Просушивание и подогрев каменных материалов, и разогрев битума до рабочей температуры.

4. Сортировка материалов с помощью грохота на фракции (на смесителях с принудительным перемешиванием).

5. Отвешивание материалов согласно принятому составу (на смесителях со свободным перемешиванием; эта операция производится после второй и перед третьей операцией).

6. Перемешивание материалов и выпуск смеси в грузовик.

7. Перевозка готовой смеси на место работ, а для смесей, укладываемых в холодном состоянии, к охладительному устройству и после охлаждения, на склад для хранения.

Все эти процессы механизированы, и все операции от третей по шестую включительно осуществляются в одной установке, называемой асфальтобетонным смесителем.

Литой асфальтобетон

Литой асфальтобетон является одной из разновидностей асфальтобетона, укладываемого в горячем состоянии. Технология его такова же, как технология изготовления других его разновидностей. Отличается он от них повышенной пластичностью при укладке. Так как смесь литого асфальтобетона уплотняется легким вальком, температура смеси его при выпуске с завода, при укладке должна быть на 10 -- 15° выше, чем асфальтобетона, уплотняемого моторными катками.

Основы технологии изготовления холодного асфальтобетона

Изготовление холодного асфальтобетона, содержащего в своем составе более мягкий битум, производится при более низких температурах в пределах от 95 до 115°.

Второй особенностью его является значительно большее содержание в смеси минерального порошка (фракции, проходящей через сито 0,071 мм) при значительно меньшем количестве вяжущего. Это обстоятельство предъявляет повышенные требования к качеству перемешивания.

Третья особенность заключается в необходимости наибольшего охлаждения смеси после выпуска ее из мешалки — перед складированием, во избежание слеживаемости при хранении.

Легкие бетоны

Легкие бетоны имеют основное назначение ─ теплоизоляция конструкций, в легких бетонах непрерывной фазой служит вяжущее, второй фазой служат пузырьки воздуха, которые придают теплоизолирующую способность легким бетонам, а третьей (если есть) заполнители.

По плотности различают:

─ особо легкие теплоизоляционные бетоны ρ< 500 кг/м 3 , Rсж < 1,5 МПа;

─ легкие бетоны ρ= 500─1800 кг/м 3 , Rсж = 2,5─30 МПа.

По назначению легкие бетоны подразделяют:

─ теплоизоляционные ─ ρ= 300─500 кг/м 3 , Rсж = 0,4─1,5 МПа;

─ конструктивно-теплоизоляционные ─ ρ= 500─1400 кг/м 3 , Rсж = 2─10 МПа;

─ конструктивные ─ ρ= 1400─1800 кг/м 3 , Rсж = 10─30 МПа.

Все легкие бетоны по способу заполнения подразделяются:

Легкие бетоны на пористых заполнителях;

Легкие бетоны на пористых заполнителях. Для приготовления таких бетонов используют различные виды пористых заполнителей: искусственные: ─ керамзит, аглопорит, шлаковую пемзу и т.д. ─ и естественные, туф, пемзу и т.д.

Легкие бетоны на пористых заполнителях применяют в ограждающих конструкциях и для снижения собственной массы несущих конструкций. поэтому для этих бетонов наряду с прочностью важное значение имеет плотность бетона.

По структуре различают

─ плотные (обычные) легкие бетоны ─ бетоны, в которых раствор на тяжелом или легком песке полностью заполняет межзерновые пустоты крупного заполнителя (обычно с некоторой раздвижкой зерен);

─ поризованные легкие бетоны ─ бетоны, в которых растворную часть вспучивают с помощью пено- или газообразующих добавок;

─ крупнопористые легкие бетоны ─ бетоны в которых не содержится песка и сохраняются межзерновые пустоты.

Схема производства асфальтобетона и дегтевых бетонов

В зависимости от исходного сырья дегтевые вяжущие вещества делят на каменноугольные, буроугольные, древесные, торфяные и сланцевые. В строительстве широко применяют дегтевые и каменноугольные вяжущие. Часто дегти называют смолами.

Дегтевые вяжущие вещества являются продуктами сгущения (конденсации) летучих углеводородов и их неметаллических производных, образующихся при сухой перегонке без доступа воздуха твердого топлива (угля, торфа, горючих сланцев, древесины) и других органических веществ. Каменноугольный деготь - продукт процессов коксования и газификации каменного угля. Сырой каменноугольный деготь представляет собой черную маслянистую жидкость, весьма сложного состава с плотностью 1,12 кг/см 3 и выше.

Сырой деготь непосредственно для производства строительных материалов не применяется. Из сырого дегтя отгоняют воду, все легкие масла и часть средних; получают так называемый отогнанный деготь. Составные части дегтя кипят при различных температурах. При температуре до 170 ° С отделяется легкое масло, от 170 до 270 ° С - среднее, при 270 . 300 ° С - тяжелое (шлакопропиточное) и при 300 . 360 ° С - антраценовое. По окончании процесса отгонки масел получают твердое (после остывания) вещество черного цвета, называемое пеком. Пек часто малолетучим антраценовым маслом или отогнанным дегтем. В результате образуется составной деготь, наиболее пригодный для строительных целей.

Каменноугольные дегти, пек, антраценовое масло используются для получения дегтебетонов и растворов, применяемых для строительства и ремонта дорог, а также для приготовления кровельных и гидроизоляционных материалов. По сравнению с битумными вяжущими веществами дегти обладают более низкими показателями физико-механических свойств, но имеют высокую биостойкость и адгезионную способность.

Асфальтовые и дегтевые бетоны и растворы

Асфальтовым бетоном (асфальтобетоном) называется дорожно-строительный материал, получаемый в результате уплотнения и затвердевания рационально подобранной смеси щебня (или гравия), песка для строительных работ, минерального порошка и битума. Смесь этих материалов до затвердевания называется асфальтобетонной смесью.

Различные эксплуатационные условия и назначение асфальтобетона позволили классифицировать его по различным признакам. В зависимости от вида минерального материала асфальтобетоны бывают щебеночные, гравийные, щебеночно-гравийные и песчаные, в зависимости от размера частиц минерального материала - крупнозернистые с наибольшим размером частиц щебня (или гравия) до 40 мм, среднезернистые - до 20, мелкозернистые - до 10 . 15 и песчаный асфальтовый бетон - с максимальным размером частиц песка до 5 мм. По плотности асфальтобетоны подразделяются на плотный - с остаточной пористостью менее 5 % и пористый - с остаточной пористостью более 5 %; по способу укладки в покрытие в зависимости от температуры смеси и марки применяемого битума - горячие, укладываемые на сухое основание при температуре 120 ° С, и холодные, укладываемые на влажное основание при температуре окружающего воздуха (но не ниже + 5 ° С). По удобообрабатываемости асфальтобетонной смеси в процессе укладки в покрытие и уплотнения асфальтовые бетоны подразделяются на жесткие, пластичные и литые.

Дегтевый бетон (дегтебетон) - дорожно-строительный материал, для приготовления которого применяются те же минеральные заполнители, что и для асфальтобетона, а в качестве вяжущего материала используется каменноугольный деготь. По своим физико-механическим свойствам дегтебетон значительно уступает асфальтовому бетону. Приготовление дегтебетонной смеси осуществляется в асфальтобетонных установках, при этом необходимо строго соблюдать определенный температурный режим, так как деготь более чувствителен к изменению температуры. Поэтому деготь следует нагревать в зависимости от марок от 80 до 100 ° С, а минеральные материалы - до 100 . 130 ° С.

Горячий дегтебетон применяют для устройства верхнего и нижнего слоев покрытий дорог негородского типа, а также для ремонта дорог.

Асфальтовые и дегтевые бетоны и растворы.

АСФАЛЬТОВЫЙ БЕТОН - это искусственный каменный материал конгломератного строения, полученный в результате затвердевания рационально подобранной смеси органического вяжущего, минерального порошка, крупного и мелкого заполнителя (щебня и песка).

По назначению асфальтовые бетоны делятся на дорожные, аэродромные, гидротехнические, промышленного назначения (устройство полов и плоских кровель промышленных зданий, складов, гаражей и т.д.), декоративные (для устройства разделительных полос, для оформления площадей и т.п.).

Материалы для асфальтового бетона.

ВЯЖУЩЕЕ - битумы дорожные вязкие и жидкие.

МИНЕРАЛЬНЫЙ ПОРОШОК - тонкомолотые известняк, доломит, мел, асбест, шлак. В минеральном порошке количество частиц мельче 0,071 мм должно быть не менее 70 %. Смесь минерального порошка с битумом называется асфальтовым вяжущим.

Минеральный порошок обеспечивает перевод битума из объемного состояния в тонко - пленочное, что значительно облегчает равномерное распределение битума в минеральной смеси. При этом минеральный порошок сокращает расход битума, повышает температуру размягчения асфальтового бетона, водонепроницаемость,

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.ЩЕБЕНЬ - крупный заполнитель, получают из прочных и морозостойких горных пород, он выполняет роль несущего каркаса в асфальтовом бетоне. Диаметр зерен щебня 5. 40 мм.

ПЕСОК - мелкий заполнитель; для асфальтового бетона используют чистые природные и искусственные пески, с содержанием пыли не более 3 %, с размером зерен 2,5. 0,16 мм. Песок заполняет пустоты между зернами крупного заполнителя.

Производство асфальтового бетона.

Асфальтобетонную смесь готовят на заводе путем весового дозирования всех ее составляющих с последующим перемешиванием. Перед перемешиванием заполнители и битум нагревают до определенной температуры. Готовую асфальтобетонную смесь на место укладки привозят в автосамосвалах, затем ее с помощью асфальтоукладчика укладывают на подготовленное основание и уплотняют моторными статическими катками (массой 5. 14 т) или более эффективными вибромоторными катками (массой 0,5. 4,5 т).

По технологическим особенностям и виду применяемого битума асфальтобетонные смеси делятся на горячие и холодные. Основные технологические особенности горячих и холодных смесей представлены в табл. 8.1.

Температура укладки смеси

Время формирования структуры

От нескольких часов до 7 дней

Дорожные, аэродромные покрытия во всех климатических зонах

Дорожные покрытия с малой интенсивностью движения и для ремонта дорог

Основные свойства асфальтовых бетонов.

ПРОЧНОСТЬ асфальтовых бетонов, в отличии от цементных, сильно зависит от температуры:

при 20˚С Rсж = 2,2. 2,4 МПа;

при 50˚С Rсж = 0,8. 1,2 МПа.

Однако асфальтобетоны лучше чем цементные противостоят коррозии.

ПОРИСТОСТЬ их колеблется от 5 до 7 %. Плотные бетоны практически водонепроницаемы и обладают высокой морозостойкостью.

БИОСТОЙКОСТЬ асфальтобетонов характеризуется стойкостью к влиянию бактерий, разлагающих сложные органические вещества. Для ее увеличения в асфальтовый бетон добавляют антисептики.

ШЕРОХОВАТОСТЬ И СДВИГОУСТОЙЧИВОСТЬ определяются содержанием в минеральной части щебня, минерального порошка, песка и битума и увеличивается с повышением доли щебня.

Дегтебетон - это аналогичный асфальтобетону материал, в котором в качестве вяжущего используют каменноугольные или составленные дегти.

По свойствам дегтебетон уступает асфальтобетону, обладая меньшей прочностью при сжатии, меньшей износоустойчивостью и теплостойкостью, меньшей атмосфероусточивостью. При длительном воздействии воды из дегтебетона могут вымываться некоторые растворимые компоненты дегтей (фенолы), обладающие токсичностью и отравляющие грунтовые воды и водоемы.

Дегти интенсивно подвергаются старению, поэтому свойства дегтебетонов со временем изменяются в большей степени, чем у асфальтобетонов. Дегтебетон менее пластичен, поэтому обладает повышенной хрупкостью в сравнении с асфальтобетоном.

Дегтебетон подразделяетсяна укладываемый в горячем состоянии и в холодном состоянии.

Минеральные материалы для дегтебетона и требования к ним такие же, что и для асфальтобетона.

Дегтебетон применяют для устройства покрытий на дорогах второстепенного значения и в ненаселенных пунктах.

Растворы асфальтовые и дегтевые отличаются от бетонов отсутствием в них крупного заполнителя. Их применяют в основном в качестве гидроизоляционных материалов.

Схема производства асфальтобетона и дегтевых бетонов

Асфальтовым раствором называется тесная смесь асфальтового вяжущего вещества (битум, смешанный с тонким минеральным порошком) и песка.

Дегтевым раствором называется смесь дегтя (или дегтя и пека) с порошкообразным наполнителем и песком.

Асфальтовые и дегтевые бетоны — это плотные смеси минеральных составляющих (щебня или гра.вия, песка и минерального порошка) с битуминозными вяжущими (битумами, дегтями и пеками).

В строительстве широко используют асфальтовые растворы для гидроизоляции (их наносят на изолируемые поверхности в виде слоев штукатурки и для устройства полов). Дегтевые растворы применяют реже, так как они менее долговечны.

Асфальтовый раствор после затвердевания, которое происходит вследствие остывания битума, должен обладать плотностью, водонепроницаемостью, прочностью и теплостойкостью (т. е. не должен размягчаться под действием солнечных лучей или теплого воздуха в помещении).

В случае применения битума в чрезмерно большом количестве, а также с низкой температурой размягчения теплостойкость асфальтовых растворов понижается.

Песок для асфальтового раствора должен быть чистым и сухим, с возможно меньшим объемом пустот и крупностью зерен не более 5 мм.

Битум надо вводить в раствор с таким расчетом, чтобы заполнить пустоты в минеральном наполнителе и сверх этого иметь некоторое количество битума (10-15% от объема пустот) для обволакивания зерен наполнителя. Общее количество битума в растворе, включая битум, содержащийся в асфальтовом порошке, должно быть в пределах 9-11%.

Асфальтовый раствор приготовляют на заводах или непосредственно на стройках. Смесь высушенных и подогретых минеральных наполнителей вместе с битумом загружают в варочный котел и при постоянном перемешивании нагревают до температуры 180°, чтобы достигнуть полной однородности. Затем раствор в горячем состоянии подают на место укладки. Его распределяют по поверхности сухого уплотненного основания слоем толщиной 2-2,5 см и заглаживают ручными гладилками или уплотняют механическими катками.

Асфальтовые и дегтевые бетоны различаются по степени подвижности, способу применения и крупности зерен минеральной части.

По степени подвижности в рабочем состоянии бетоны могут быть жесткие, требующие уплотнения укаткой или вибрацией, и пластичные, не требующие значительного уплотнения при укладке.

По способу применения бетоны подразделяются на укладываемые в горячем и в холодном состоянии.

Асфальтобетон долговечнее дегтебетона, поэтому используется в строительстве более широко.

Асфальтовые бетоны приготовляют на заводах. Битум расплавляется в котле и нагревается до 175-180°. Заполнитель (песок, щебень) подается в первое отделение сушильного барабана, где высушивается и нагревается до 180-200°. Затем заполнитель поступает во второе отделение барабана, куда насосом подают расплавленный битум. Перемешивается битум с заполнителем в течение 5-8 мин. Готовая асфальтобетонная смесь в разогретом состоянии в автомобилях доставляется на место укладки.

Наряду с «горячими» применяются «холодные» асфальтовые и дегтевые бетоны, изготовляемые на жидких битумах и дегтях. «Холодный» бетон затвердевает в результате окисления и испарения разжижителей в течение нескольких суток.

«Холодные» бетоны применяют для дорожных покрытий. Преимущество их перед обычными асфальтовыми бетонами заключается в том, что они проще и дешевле в изготовлении, удобнее в укладке, но прочностные характеристики их ниже, чем у горячих.

Читайте также: