С помощью какого устройства заанкериваются пучки в бетоне

Обновлено: 13.05.2024

Армирование железобетонных конструкций

Армирование железобетонных конструкций бывает обыкновенное( ненапряженное) и предварительно напряженное. Операции армирования и виды арматуры, применяемые при каждом из этих способов армирования, имеют ряд принципиальных отличий.

Содержание статьи:

а) Механический способ натяжения арматуры;

б) Непрерывное механическое и электромеханическое натяжение арматуры.

〈 Ненапряженное армирование.

Ненапряженное армирование осуществляется с помощью плоских сеток и пространственных (объемных) каркасов, изготовленных из стальных стержней различного диаметра, сваренных между собой в местах пересечений. В железобетоне различают арматуру несущую (основную) и монтажную (вспомогательную) . Несущая арматура располагается в местах изделия, в которых под нагрузкой возникают растягивающие напряжения; арматура воспринимает их.

Монтажная арматура располагается в сжатых или ненапряженных участках изделия. Кроме этих видов арматуры применяют петли и крюки, необходимые при погрузочных работах, а также закладные части, крепления и связи сборных элементов между собой. Наименьшие трудовые затраты на армирование изделий и конструкций будут при применении арматурных каркасов наибольшей степени готовности, т. е. состоящих не только из основной арматуры, но и из вспомогательной с приваренными петлями, крюками, закладными деталями. В этом случае операция по армированию сводится к установке готового арматурного каркаса в форму его и закреплению.

Арматурные сетки и каркасы изготовляют в арматурном цехе, оборудованном резательными, гибочными и сварочными аппаратами. Процесс производства строится по принципу единого технологического потока, от подготовки арматурной стали до получения готового изделия. Арматурные сетки и каркасы изготовляют в соответствии с рабочими чертежами, в которых указаны длина и диаметр стержней, их количество, расстояние между ними, места приварки закладных деталей и расположения монтажных петель.

Изготовление арматуры складывается из следующих операций: подготовки проволочной и прутковой стали — чистки, правки, резки, стыкования, гнутья; сборки стальных стержней в виде плоских сеток и каркасов; изготовления объемных арматурных каркасов, включая приварку монтажных петель, закладных частей, фиксаторов. Подготовка арматуры, поступающей на завод в мотках и бухтах, заключается в их размотке, выпрямлении (правке), очистке и разрезке на отдельные стержни заданной длины.

Правку и резку арматурной стали осуществляют на правильно-отрезных станках-автоматах. Прутковую арматурную сталь разрезают на стержни заданной длины, а также стыкуют сваркой в целях уменьшения отходов. Стыкуют стержни посредством контактной стыковкой электросварки и только в отдельных случаях при использовании стержней больших диаметров применяют дуговую сварку.

Контактную стыковую сварку осуществляют методом оплавления электрическим током торцов стержней в местах их будущего стыка. При этом стержни сильно сжимают и сваривают между собой. При изготовлении монтажных петель, хомутов и других фигурных элементов арматуры прутковую и проволочную арматурную сталь после разрезки подвергают гнутью.

Сборку сеток и каркасов из стальных арматурных стержней производят посредством точечной контактной электросварки. Сущность ее заключается в следующем. При прохождении электрического тока через два пересекающихся стержня в местах их контакта электрическое сопротивление оказывается наибольшим, стержни в этом месте разогреваются и, достигнув пластического состояния металла, свариваются между собой. Прочной сварке способствует также сильное сжатие стержней между собой. Процесс точечной сварки может длиться доли секунды при применении тока в несколько десятков тысяч ампер.

Точечную сварку осуществляют с помощью специальных сварочных аппаратов. Они отличаются мощностью трансформатора, количеством одновременно свариваемых точек (одно- и многоточечные), характером используемых устройств для сжатия свариваемых стержней. Сварочные машины позволяют создавать в комплексе с другими машинами и установками поточные автоматические линии изготовления плоских сеток как готового арматурного элемента, так и полуфабрикатов для изготовления пространственных каркасов.

Рисунок-1. Автоматизированная линия для сварки широких сеток:

1 —передвижной приемный стол сеток; 1 — устройство для приварки и изгибафиксато-ров; 3 — агрегат для приварки закладных деталей; 4 — устройство для вырубки отверстий, 5 — пневматические ножницы;6 — сварочная машина МТМС 18×75; 7 — механизм подачи продольной арматуры; 8 — бухтодержатели с консольным краном; 9 — стыковая сварочная машина;10 — бухтодержатель для поперечной арматуры; 11 — станок для правки и резки арматуры.

На рисунке-1 приведена автоматическая линия для сварки широких сеток. В состав линии входят групповые бухтодержатели продольной и поперечной подачи, правильные устройства, сварочная машина МТМС с отрезным устройством. В линии предусмотрена электромагнитная система программирования подачи поперечных и дополнительных продольных стержней, пневматические ножницы для поперечной резки сетки, посты для приварки закладных деталей и устройства для фиксаторов.

Поточное выполнение всех операций по изготовлению арматурных сеток на одной технологической линии значительно снижает трудоемкость процесса по сравнению с доработкой сеток на кондукторах, выполняемой обычно вручную. Изготовление пространственных арматурных каркасов производят в основном из плоских сеток, соединяемых между собой на специальных сварочных машинах. Сборка каркасов может производиться в горизонтальном и вертикальном положениях.

Рисунок-2. Кондуктор для сварки пространственных каркасов:

2— пульт управления; 1 — противовес; 3 — сварочные клещи;4 — кондуктор; 5 — блок;6—свариваемый каркас; 7 — лебедка.

Для удобства соединения узлов клещами для точечной сварки применяют вертикальный кондуктор (рисунок-2). Плоские элементы арматуры укладывают между штырями кондуктора, которыми они удерживаются на поворотной консоли, и кондуктор с арматурой можно перемещать вверх и вниз с помощью лебедки. Некоторые узлы кондуктора соединены между собой болтами. Это позволяет применять один и тот же кондуктор для сборки различных арматурных каркасов, закрепляя его элементы в соответствии с размером собираемого каркаса.

При необходимости (например, для ребристых плит) плоские сетки и каркасы можно гнуть на специальных гибочных станках.

В качестве основной напрягаемой арматуры применяют проволочную и прутковую арматурные стали, а в качестве вспомогательной ненапрягаемой арматуры, если она имеет место в напряженных изделиях, — сварные сетки и каркасы. При изготовлении предварительно напряженных изделий пользуются одноосным обжатием бетона отдельными стержнями или пучками проволок, располагаемых в изделии вдоль его продольной оси, и объемным обжатием путем навивки напряженной проволоки в двух или нескольких направлениях. Можно навивать проволоку и на готовое изделие с последующей защитой арматуры слоем бетона.

Арматурные элементы, применяемые в конструкциях, состоят из собственно арматуры, устройств для закрепления арматуры при натяжении и приспособлений для обеспечения проектного расположения отдельных стержней и проволок, из которых комплектуется арматурный элемент. Конструкция устройств для закрепления арматуры связана с технологией изготовления арматурного элемента, типом натяжения машин и приспособлений.

Применяют два вида этих устройств: зажимы и анкеры. В свою очередь, зажимы и анкеры подразделяют по способу закрепления арматуры на клиновые, плоские, конические, волновые, петлевые, резьбовые, шпоночные и глухие анкеры, в которых концы арматурных пучков опрессовываются в обойме из мягкой стали. Все приведенные устройства, за исключением резьбовых, применяют для закрепления как круглых стержней, так и стержней периодического профиля.

Для захвата и закрепления стержневой арматуры применяют наконечники с винтовой нарезкой или различные клиновые сухари с профилем, обратным профилю натягиваемой арматуры. Прогрессивной конструкцией зажимных устройств являются групповые зажимы, применяемые при предварительной механизированной сборке проволочных пакетов. Зажимы применяют для закрепления каждого стержня, нити проволоки или группы их.

Анкеры для проволочных пучков различают по способу натяжения и закрепления концов.

Для закрепления пучков применяют два типа анкеров: конический с натяжением арматуры домкратом двойного действия и гильзовый с натяжением арматуры стержневым домкратом. Передачу предварительного напряжения арматуры на бетон осуществляют тремя способами:

2) посредством сцепления арматуры с бетоном, усиленного анкерными устройствами;

3) посредством передачи усилий натяжения на бетон через анкерные устройства на концах арматурного элемента без учета сцепления арматуры и бетона.

Способы натяжения арматуры

Натяжение арматуры производят различными способами: механическим, электротермическим, а также химическим при применении напрягающегося цемента.

〉 Механический способ натяжения арматуры

При механическом способе натяжения арматура растягивается осевой нагрузкой, создаваемой домкратами. Сначала арматуру натягивают до усилия, равного 50% проектного напряжения, при этом производят осмотр зажимных устройств и расположения арматуры.

Затем натяжение арматуры доводят до величины, превышающей на 10% проектное натяжение, но не более 85% предела прочности проволоки при растяжении, и в таком состоянии выдерживают в течение 5 мин, после чего натяжение снижают до проектной величины. Отпуск напряженной арматуры (обжатие бетона) производят после достижения бетоном изделия необходимой прочности и проверки заанкеривания концов проволоки в бетоне.

Сущность электротермического способа натяжения заключается в том, что удлинение арматуры достигается электрическим нагревом до определенной температуры, после чего нагретый стержень заанкеривается с двух сторон в упорах формы или стенда, которые препятствуют укорочению стержня при его охлаждении. После бетонирования конструкции и отвердения бетона арматура освобождается от упоров и усилия натяжения арматуры передаются на бетон. Этот способ натяжения арматуры по сравнению с силовыми имеет преимущества как по простоте оборудования, так и по трудоемкости.

Электротермический способ применяют для натяжения стержневой арматурной стали.Для натяжения арматуры электротермическим способом применяют установки с последовательным и одновременным натяжением нескольких стержней. Кроме того, установки могут быть с нагревом стержней вне формы или непосредственно в ней.

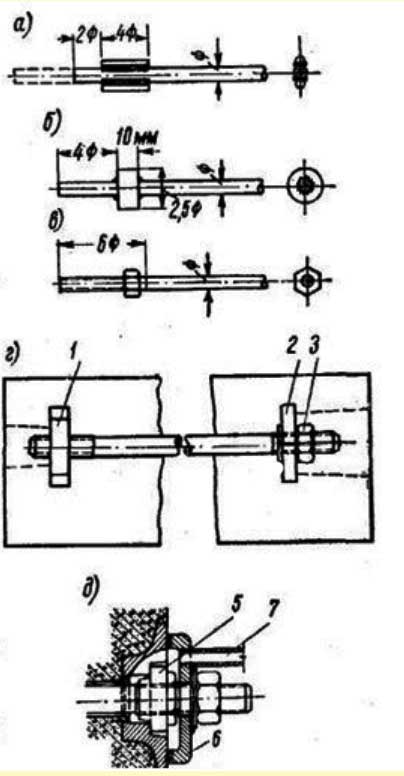

Рисунок-3. Установка для электронагрева стержневой арматуры вне формы:

1 —неподвижная опора; 2 — пневмоцилиндр;3 — прижимная губка;4 —токопроводя-щаягубка; 5 — средняя опора;6 — нагреваемые стержни;7 — подвижная опора; 8 — конечный выключатель.

Нагрев стержней контролируется по их удлинению автоматически. Нагретые стержни с установки снимаются и укладываются в упоры форм, которые препятствуют укорочению стержня при его охлаждении. После бетонирования конструкции и отвердения бетона арматуру освобождают от упоров и усилие натяжения арматуры передается на бетон.

〉 Непрерывное механическое и электромеханическое натяжение арматуры

Непрерывное механическое и электромеханическое натяжение арматуры сводится к тому, что проволока, предварительно напряженная до заданной величины, укладывается на поддон формы в соответствии с принятой схемой армирования. Фиксация натянутой проволоки производится навивкой ее вокруг штырей, расставленных по периметру поддона или стенда. Усилие от натяжения арматуры передается через штыри на стенд или форму до отвердения бетона в изделии.

После достижения бетоном необходимой прочности проволока обрезается и усилие натяжения передается с арматуры на бетон. Арматура может располагаться в продольном или поперечном направлении по отношению к оси изделия, перекрестно или по диагонали. Бетон в изделии получает двух-трехслойное и даже объемное предварительное обжатие.

Преимуществом непрерывного армирования является возможность комплексной механизации и автоматизации технологического процесса. Непрерывная навивка и натяжение проволоки производятся на нескольких типах машин: с поворотным столомплатформой, с поворотной траверсой, с продольно-поперечнымперемещением каретки и неподвижным поддоном (контуром),свозвратно-поступательным движением каретки и вращающимся сердечником или контуром.

Основными узлами каждой из этих машин являются: узел для размотки бухт и подачи проволоки с заданным натяжением; узел для перемещения поддона или подающего ролика; узел укладки проволоки на штыри или на сердечник по заданной схеме.

Рисунок-4. Схема машины ДН-7 для электротермомеханического натяжения:

1— бухтодержатель с проволокой; 2 — натяжная станция; 3 — роликовый контакт; 4 — трансформатор с блоком усилителей тока; 5 — пиноль; 6 — штырь на стенде.

На рисунке-4 представлена схема машины ДН-7 с продольнопоперечным движением каретки для непрерывной навивки проволочной арматуры при стендовом изготовлениинапряженно-арми-рованных конструкций.

Шпиндель заканчивается пинолью, через которую проволока выдается на стенд. Анкеровка натянутой проволоки производится на штырях, установленных по периметру стенда (вне зоны бетонирования). В навивочных машинах от усилий натяжения имеют место частые обрывы проволоки. Для предупреждения этого на определенном участке прохождения проволока нагревается электрическим током, для чего машина снабжается трансформатором. При этом не только предупреждается обрыв проволоки, но и уменьшается работа по натяжению арматуры.

С помощью какого устройства заанкериваются пучки в бетоне

Армирование бетона тонкими предварительно напряженными струнами осуществляется без каких-либо анкерных устройств. Арматуру располагают в этом случае прямолинейно, а надежная совместная работа обеспечивается за счет самозаклинивания каждого стержня в отдельности и, по-видимому, за счет оцепления арматуры о бетоном. Такое армирование возможно только в высокопрочных бетонах 500-600 кг/см 2 .

Отличительная особенность предлагаемого анкерного устройства состоит в том, что на пучки проволоки по их концам надеты кольца или пластинки, а концы проволоки разведены в разные стороны от оси пучка.

С целью поддержания в разведенном состоянии концов проволок в период бетонирования и твердения бетона, проволока пропускается через отверстия в торцевых диафрагмах опалубки, расположенные по окружности необходимого диаметра.

С целью поддержания в разведенной состоянии концов проволоки в период бетонирования и твердения бетона, - взамен диафрагм могут применяться клинья, вставляемые между проволоками каждого пучка.

На фиг. 1 изображен вид сбоку железобетонного элемента с предварительно напряженной арматурой, у которой концы загнуты; фиг. 2 - вид с торца этого элемента; фиг. 3 - схема расположения элементов при их изготовлении; фиг. 4 и 5 - деталь торцевой диафрагмы в двух проекциях; фиг. 6 - вид сбоку готового элемента с применением клиньев при загибе концов проволоки и фиг. 7 - вид с торца элемента, изображенного на фиг. 6.

Струнная арматура в бетоне в виде пучков 1, согласно изобретению, расположена с загибом под некоторым углом каждого стержня пучка у концов струнобетонного элемента 2, Загиб отдельных стержней пучка арматуры осуществляется при помощи распределительной торцевой диафрагмы 3, служащей одновременно распределительным диском и торцевой диафрагмой при бетонировании элемента, а также металлического кольца или планки 4 из мягкого железа. Арматурные стержни в этом случае располагаются не линейно, а с загибом у концов элемента.

Торцевая диафрагма, служащая одновременно распределительным диском, имеет отверстия 5, расположенные по окружности, причем диаметр окружности, по которой располагаются отверстия больше диаметра металлического кольца. Получающиеся загибы стержней струн по концам пучка усиливают анкеровку пучков за счет увеличения сил трения между отдельными стержнями и бетоном по концам элемента. Кроме того, хорошему : заанкериванию : пучка способствует металлическое кольцо 4, остающееся в бетоне.

Метод анкеровки при введении металлического кольца дает возможность также осуществлять отгибы предварительно напряженных стержней 6, работающих на главные растягивающие и скалывающие напряжения. С этой целью можно ввести дополнительные кольца или удалить металлическое кольцо от торца на соответствующем расстоянии и от него отвести требуемое количество отогнутых стержней. При помощи металлических колец и распределительных отверстий в диафрагме - диске можно осуществлять любое количество отгибов стержней под любым углом.

Процесс производства в этом случае осуществляется следующим образом. Вначале закрепляются струны на упоре 7, затем протаскивается диафрагма через вое стержни. Первая диафрагма 3 устанавливается сразу на месте. Вслед за этим нанизываются кольца 4, собирающие струны в пучки. За первой диафрагмой должны быть нанизаны по два металлических кольца или более, если будут осуществляться отгибы стержней. После этого устанавливаются на место две диафрагмы 3 для второго торца первого элемента и для первого торца второго элемента, а по установке двух диафрагм, протаскивается следующая партия колец и т.д. После установки диафрагмы и металлических колец на место, производится домкратом 9 натяжение пучков раздельно или одновременно всех пучков.

Преимущества этого способа заключаются в следующем:

1. Достигается простота в производстве, так как в этом случае не требуется установка дополнительных каких-либо анкеров. Пучки заанкериваются за счет усиления трения между бетоном и загнутыми участками арматурных концов пучка.

2. Торцевая диафрагма используется одновремено и опалубкой и распределительным щитом, что упрощает процесс производства.

Взамен применения торцевых диафрагм, используемых в качестве распределительного щита, могут быть применены клинья. При этом процесс производства состоит в следующем:

Предварительно напряженный железобетонный элемент армируется в виде пучков 1 тонких проволок, причем на концах элемента пучки заклиниваются специальными маленькими клиньями 8 из металла, или из расширяющегося цемента, или иного высокопрочного цемента.

Конструкция анкерного устройства состоит из клиньев и металлических колец или металлических планок 4. Металлическое кольцо или планка делаются для того, чтобы обеспечить клинообразное состояние пучка по концам после натяжения арматуры.

Вначале берется пучек из четырех и более проволоки закладывается с одной стороны в зажим упора 7, с другой стороны в зажим, прикрепленный к домкрату. При закладке пучка в зажины надеваются металлические кольца или планки по два кольца или по две планки на элемент, т.е. на каждый конец по одному кольцу или планке. Затем производится вытягивание пучка с малым напряжением в стержнях, порядка 500-1000 кг/см 2 так, чтобы пучек не имел сильного провисания.

После предварительной обтяжки пучка распределяют кольца или планки 4 по концам будущего элемента и закладывают клинья 8, в середину пучка около каждого кольца или планки. После этого производится натягивание пучка до требуемого расчетом предварительного напряжения.

В момент натягивания пучка металлическое кольцо или планка не даст возможности разъединиться проволочным стержням и на участие см пучек сохраняет клинообразное состояние. На этом заканчивается операция по натяжению и устройству анкера в пучке. Затем производится натяжение следующего пучка с устройством анкера. После натяжения требуемого количества пучков по расчету, устанавливается опалубка и производится бетонирование. По достижении бетоном прочности порядка 250 кг/см 2 производится разрезание стержней арматуры.

Преимущества предлагаемого способа анкеровки арматуры в бетоне:

1. Обеспечивается надежная совместная работа предварительно напряженной тонкой арматуры в бетоне средних и малых марок. Кроме надежной анкеровки по концам имеет место сцепление арматуры с бетоном.

2. Натяжение арматуры отдельными небольшими пучками требует малой мощности домкратов и обеспечивает равномерной предварительное напряжение арматуры в элементе в целом.

16. Армирование балочных пс из предварит напряжен жб. Виды напряг арматуры жб пс…

Армирование балки из предв-о напр-го жб ненапряг арматуры ваполнятеся так же, как и для балок из обычного жб. При этом в приопорных зонах в стенке размещают 4 сети, а далее – 2. Обычная арматура не должна соединяться с преднапряженной и назначается конструктивно. Армируется сетками. Нижний пояс образ каркасом их обыной арматуры, состоит из 2 частей – верхней и нижней. Верхн ряд пучков связан арматурн сеткой СП.

Для создан предварительн напряжен в бетоне использ 2 способа – натяжение на бетон изделия и натяжение на специальные стенды – упоры.

Виды напрягаемой арматуры:

1) B-II высокопр гладкая проволока холодного профиля

2) Bp-II высокопрочная периодического профиля

3) П-3 пряди витые 3-проволочные 4) П-7

5) Стальные канаты большой прочности для больших пролетов (К7)

Напрягаемая арматура собирается в арматурные пучки необходимой мощности из параллельн высокопрочных гладких проволок диаметром 5мм по 24 и 48 проволок. Пучки заанкериваются в бетоне с помощью каркасно-стержневых анкеров МИИТа.

Способы создания предварительного напряжения:

1) Механический – натяжения с использованием гидравлических домкратов

2) Электротермич – с исполь тока, разогревающего арматуру, ктрая при этом удлин до определ значений

3) Электротермомеханический – совмещение 1) и 2)

Стендовая технология натяжения арматуры – натяжение до бетонирования арматуры на специальные упоры. Позволяет делать балки от 16.5 до 27.6 м. Способы стендовой технологи:

1) Стационарный (натяжение арматуры – бетониров – отпуск арматуры)

Основн принципы технологии натяж на бетон: в каркасе укладыв каналообразователи – бетонирование – натяжение арматуры – инъекцирование бетона в каналообразователи – отпуск арматуры

Для передачи на бетон усилий обжатия и закрепления пучков в зависимости от технологии ставят

а) «конусные» концевые анкеры, применяемые в стендовой технологии. Натяжение домкратами двойного действия. Пучок пропускают через отверстие в пробке, натягивают домкратом, проволоки заанкериваются конусной пробкой, нарезка пробки усиливает заанкеривание.

б) Кольцевые анкеры конструкции ЦНИИС. Применяются в технологии натяжения на бетон. Пучки закрепляют созданием на концах утолщенных головок.

б) промежут анкеры МИИТа для натяжен изделия на бетон. Ставятся на концах и по длине пучков в соотв-ии в с эпюрой материалов. При бетонирован бетон заполняет всю полость, надежно закрепляя арматуру.

17. Способы предварит напряжения в жб пс …

Способы создания предварительного напряжения:

1) Механический – натяжения с использованием гидравлических домкратов

2) Электротермич – с исполь тока, разогревающего арматуру, ктрая при этом удлин до определ значений

3) Электротермомеханический – совмещение 1) и 2)

Стендовая технология натяжения арматуры – натяжение до бетонирования арматуры на специальные упоры. Позволяет делать балки от 16.5 до 27.6 м. Способы стендовой технологи:

1) Стационарный (натяжение арматуры – бетониров – отпуск арматуры)

Основн принципы технологии натяж на бетон: в каркасе укладыв каналообразователи – бетонирование – натяжение арматуры – инъекцирование бетона в каналообразователи – отпуск арматуры

Для передачи на бетон усилий обжатия и закрепления пучков в зависимости от технологии ставят

а) «конусные» концевые анкеры, применяемые в стендовой технологии. Натяжение домкратами двойного действия. Пучок пропускают через отверстие в пробке, натягивают домкратом, проволоки заанкериваются конусной пробкой, нарезка пробки усиливает заанкеривание.

б) Кольцевые анкеры конструкции ЦНИИС. Применяются в технологии натяжения на бетон. Пучки закрепляют созданием на концах утолщенных головок.

в) промежут анкеры МИИТа для натяжен изделия на бетон. Ставятся на концах и по длине пучков в соотв-ии в с эпюрой материалов. При бетонирован бетон заполняет всю полость, надежно закрепляя арматуру.

Стационарный распорно - конвейерный стенд для натяжения арматуры прямолинейн или полигональн очертания

Пучки арматуры проходят в щели упоров и натягиваются поочередно домкратами с закреплен концов пучков конусными анкерами.

Стендов технолог, поточно-агрегатн способ: балки изготавлив в спец оборудован тележках-упорах-кассетах, ктр перемещ по рельсам вдоль цеха.

Способы натяжения арматуры.Арматурные канаты и пучки.Сцепление напряжений арматуры с бетоном.

Методов изготовления предварительно напряженного ж/бетона много, но все они по своей принципиальной схеме могут быть классифицированны, какнатяжение на упоры и на натяжения на бетон.

Конструкции, в которых арматура натягивается до твердения бетона, называются «конструкциями с натяжением арматуры на упоры или на форму».

При натяжении арматуры после твердения бетона конструкции называются «конструкциями с натяжением арматуры на бетон.»

А) 1. Натяжение на упоры.

Изготовление элементов с натяжением на упоры производится следующим образом. Арматуру укладывают в форму до бетонирования элемента. Один ее конец закрепляется в упоре, а другой в натяжном приспособлении (домкрате). После натяжения арматуры до заданных напряжений (в пределах упругих деформаций) закрепляют ее второй конец. Затем элемент бетонируют. Когда бетон наберет необходимую прочность (Ro>0,7R), арматуру отпускают с упоров. Стремясь восстановить свою первоначальную длину, арматура обжимает окружающий ее бетон, благодаря сцеплению с ним. При этом арматура теряет часть предварительного напряжения. Если в конструкции была уложена не подвергаемая предварительному натяжению арматура, то и она при обжатии бетона получает сжимающие напряжения.

Укладку арматуры в форму и ее натяжение совмещается в одной операции. Имеем поддон, снабженный штырями, расположенными в соответственными проектным положением арматуры.

6) поддон; 7) штыри поддона;

8) трубки; 9) зажим;

На штыри надевают стальные трубки. Специальной навивочной машиной проволочную арматуру навивают на трубки с заданной величиной напряжений, и конец ее закрепляют пластичным зажимом. Штырями поддона проволока удерживается в натянутом состоянии. Когда бетон наберет достаточную прочность, изделие с поддона снимают, и арматура обжимает бетон. Трубки остаются в теле бетона и играют роль анкеров.

Натяжение арматуры может быть создано также электротермическим способом.

Заготовленные стержни разогревают электрическим током до t=300-400 градусов, вследствие что они удлиняются. Нагретые стержни укладывают в форму, и концы их закрепляют на упорах, расположенных на форме, или вне ее. Остывая, арматура стремится восстановить свою первоначальную длину, но поскольку она удерживается упорами, в ней возникают растягивающие напряжения. После бетонирования и отвердения бетона арматуру отпускают с упоров и происходит обжатие бетона.

Б)Натяжение на бетон.

При натяжении на бетон сначала изготовляют бетонный или мало армированный элемент; затем при достижении бетоном прочности не менее 0,7 R, создают предварительное напряжение.

Напрягаемая арматура располагается в каналах и при натяжении не имеет сцепления с бетоном. Обжатие бетона происходит в процессе натяжения арматуры. Напряжения в бетоне контролирует после обжатия бетона. Каналы элемента имеют диаметр на 5-15мм больше диаметра арматуры и выполняются при бетонировании элемента путем укладки гофрированных стальных трубок (оболочек) или пустотообразователей, извлекаемых из бетона. Арматуру пропускают сквозь канал. Один ее конец, снабженный соответствующим анкером, закрепляют в торце элемента, а другой захватывают домкратом на противоположном торце. Домкрат, упираясь в торец бетонного элемента производит натяжение арматуры и одновременно обжимает бетон. После натяжения арматуры до заданного напряжения, ее анкеруют со стороны расположения домкрата. Натяжение арматуры может производиться с 2х сторон.

Для повышения прочности бетона на местное сжатие у торцов элемента устанавливают поперечные сетки. Сцепление арматуры с бетоном создается в результате последующего заполнения канала цементным тестом или раствором, нагнетаемым под давлением через отверстия в концевых анкерах или через специальные отводы, расположенные по длине канала через 6м. Такое заполнение каналов называется инъецированием.

В последние годы для создания предварительного натяжения в конструкциях начинают усилено применять бетоны, приготовляемые на специальных напрягаемых цементах. Бетоны на таком цементе при твердении увеличиваются в объеме, и вследствие сцепления с арматурой растягивают ее. Так как арматура препятствует свободному расширению бетона, в нем возникают сжимающие напряжения.

Арматуру можно располагать в элементе в двух и даже трех направлениях, тогда создается соответственные двухосное или трехосное предварительное напряжение.

МАТЕРИАЛЫ.

В качестве напрягаемой арматуры используют преимущественно сталь классов Ат-VI; Aт-V длинной до 12м, допускается сталь классов А-Vl, A-V, A-IV, а при большей длине- сталь классов B-II, Bp-II, K-7, K-19. Для конструкций, работающих в агрессивных средах, используют арматуру классов А-IV, термически упрочненную арматуру всех классов (кроме Aт-IVc) и высокопрочную проволоку. Сваривать или приваривать к ней закладные детали запрещается.

Экономичность напряженной арматуры возрастает по мере увеличения ее прочности, так как требуемое по расчету количество арматуры уменьшается пропорционально увеличению ее расчетного сопротивления

( прочности); например, в растянутых элементах: As=N/Rs, чем больше Rs, тем меньше требуется арматуры, а стоимость возрастает незначительно. Удельной стоимостью арматуры «К» называется отношение ее цены «Ц» к расчетному сопротивлению арматуры Rs.

K=Ц/Rs – отсюда видно, что с увеличением прочности арматуры

(с увеличением Rs), снижается ее удельная стоимость и, следовательно, растет ее эффективность.

Арматурные канаты и пучки.

Армирование конструкций отдельными высокопрочными проволоками вследствие их большого числа трудоемко и часто приводит к излишнему сечению элементов. В связи с этим проволоку укрупняют в канаты или пучки. Канаты обычно изготовляют из 7 или 19 проволок одного диаметра (обозначение К-7 или К-19), навивая на центральную прямолинейную проволоку остальные в один или несколько слоев. Диаметр проволок канатов К-7 от 2….5 мм. В тяжело нагруженных элементах конструкции применяют спирально-витые многопрядевые канаты: двухпрядевые класса К2х7, трехпрядевые класса К3-м, многопрядевые Kн *m, где:

«м»- число проволок в пряди.

«n»- число прядей в канате.

Пучки состоят из параллельных высокопрочных проволок (14,18,24) или канатов. Пучки могут иметь по концам анкеры, а по длине обматываются мягкой проволокой.

Бетон для предварительного напряжения конструкций применяют обычной или повышенной марки.

Сцепление напряжений арматуры с бетоном. Самозаанкеривание арматуры. Анкерные устройства.

В предварительно напряженных конструкциях должно быть обеспечено надежное сцепление напрягаемой арматуры с бетоном. Если на какой-либо стадии изготовления предварительного напряжения конструкции надежное сцепление не может быть обеспечено, на концах напрягаемой арматуры необходимо устанавливать анкеры. Так, например, в конструкциях с натяжением на бетон установка анкеров обязательна во всех случаях, так как напрягаемая арматура, расположенная в каналах, не имеет сцепления с бетоном, пока не затвердеет раствор, инъецированный в каналы или заполняющий пазы. В конструкциях с натяжением на упоры при напрягаемой арматуре периодического профиля имеет место самозаанкеривание арматуры, обеспечивающее надежное сцепление арматуры с бетоном без применения анкеров.

Напрягаемая арматура из гладкой высокопрочной проволоки должна быть всегда снабжена анкером.

Типы анкеров разнообразные:

Это могут быть трубки, надетые на штыри и остающиеся в теле бетона. Стрежневая арматура анкеруется с помощью коротышей, приваренных шайб, гаек.

Предварительно – напряженный железобетон.Сущность предварительного натяжения

Конструирование и расчет элементов предварительно напряженных конструкций.

С помощью какого устройства заанкериваются пучки в бетоне

Анкеры необходимы для арматуры, натягиваемой на затвердевший бетон, но они могут быть нужны и при натяжении арматуры на упоры при недостаточном сцеплении ее (гладкой) с бетоном.

Анкеры должны обеспечить надежную передачу бетону усилий от натянутой арматуры. При этом у места расположения анкеров бетон обычно усиливают косвенной арматурой (сетками, частыми хомутами, спиральной арматурой), для того чтобы он мог воспринимать местные усилия, передаваемые анкерами.

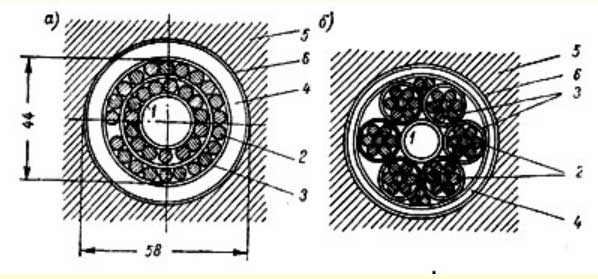

Анкерные устройства стержневой арматуры

а — приваренные коротыши; б — шайба; в — гайка; г — гайка и анкерная плита; д — улучшенная анкеровка; 1 — анкерная плита; 2 и 4 — шайба (анкерная); 3 и 5 — гайки; 6 — колпак; 7 — трубка для нагнетания в канал цементного раствора

Для стержневой арматуры, допускающей сварку, анкеры можно устраивать в виде приваренных коротышей, шайб или гаек (рис.1, а г). Улучшенная анкеровка этого типа показана на рис. 1, д, где поверх анкерной шайбы, в которую упирается гайка, укреплен накладной колпак, образующий герметическую камеру для нагнетания цементного раствора одобная анкеровка допускает регулирование натяжения путем подтягивания гайки. Для натяжения таких стержней пригодны домкраты винтового типа.

Для гладкой арматуры из высокопрочной проволоки (диаметром до 5—7 мм), допускающей сварки, применяются следующие анкерные устройства:

а) анкер в виде колец С. А. Дмитриева рис. 2, а); стержень изгибается в виде лучины, на которую надевается сварное и штампованное овальное кольцо, и в образовавшееся отверстие продевается анкерный стержень; этот тип анкера очень прост в изготовлении;

б) анкеровка при помощи трубок , применяемая при непрерывном армировании.

В крупных элементах больших пролетов для армирования требуется весьма большое количество проволоки, что осложнило бы сборку и натяжение арматуры; ля таких элементов высокопрочная проволока диаметром 5—7 мм используется в виде пучков, включающих от 8 до 60 штук в зависимости от мощности элемента и требуемой площади сечения арматуры

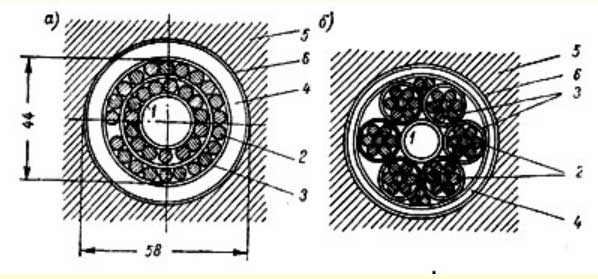

Анкеры для арматуры из высокопрочной стали

Для образования мощного пучка на сердечник в виде спирали из проволоки иаметром 1,8—2,2 мм укладываются параллельные проволоки (15 ф 7 мм), поверх которых наматывается также спираль из вязальной проволоки с шагом 5—-6 см; если необходимо, поверх спирали также укладывается второй ряд параллельных проволок, и опять навивается спираль; можно уложить и третий ряд с последней спиралью диаметром 2 мм (рис. 3). Для лучшего сцепления с инъецированным раствором проволоки в каждом ряду рекомендуется располагать с зазором в 1 мм и больше.

Пучки, укладываемые в конструкцию, должны быть предохранены от сцепления с бетоном до их натяжения; это достигается заключением арматурного пучка в трубку (кожух) из кровельной стали толщиной 0,4 мм или в специально изготовленные гофрированные трубки последние обладают большей жесткостью и лучшей связью с бетоном.

Вместо трубок, оставляемых в бетоне, находят применение резиновые шланги и стальные цельнотянутые трубы, извлекаемые вскоре после бетонирования.

Диаметр каналов должен быть на 10—15 мм больше диаметра пучка.

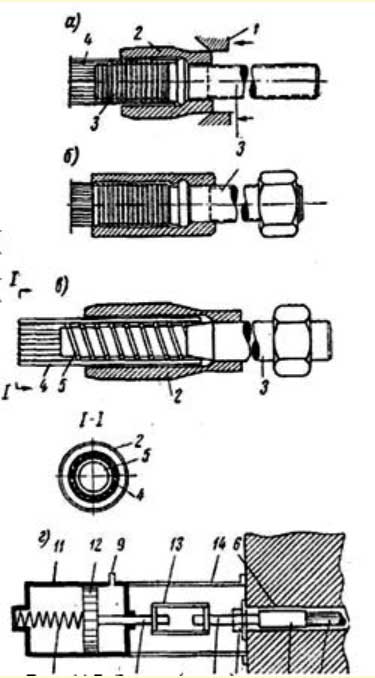

Для заанкеривания пучков часто применяют способ, предложенным Фрейссине: концы проволок арматурного пучка выпускаются из балку наружу через конусообразное отверстие анкерной колодки после натяжения проволок при помощи домкрата двойного действия, заанкеривание пучка достигается запрессовкой под сильным давлением в отверстие анкерной колодки железобетонного конуса (пробки), имеют спиральную обмотку и отверстие для нагнетания в канал цементного раствора При этом способе анкеровки пучки также состоят из параллельных проволок, укладываемых в один ряд вокруг сердцевины, имеющей вид спир и заключаются в трубку из жести толщиной 0,2 мм.

Возникающие при натяжении пучка высокие местные сжимающие пряжения в бетоне локализуются путем установки спирали из мягкой проволоки диаметром 5 мм, которая располагается в непосредственной близости от торца конструкции на длине 30—60 см; вместо спирали может быть тавлено несколько (3—5) сеток.

Этот простой и достаточно экономичный способ анкеровки вошел в практику изготовления большепролетных балок в промышленном и гражданском строительстве.

Сечения мощных пучков

a — из проволок, расположенных по концентрическим окружностям; 6 — из 7 проволочных пучков; 1 — сердечник в виде проволочной спирали; 2 — высокопрочная проволока; 3 — вязальная проволока d= 1,6 мм; 4 — полость, заполняемая цементным раствором; 5 — тело конструкции; 6 — трубка из кровельной стали, б = 0,4 мм

Успешно применяется и другой способ натяжения и анкеровки пучков

при помощи домкратов одиночного действия; пучки (из 14, 18 или 24 проволок) оканчиваются отрезками с нарезкой, что позволяет производить анкеровку гайками, как обычной стержневой арматуры. Пучок соединяется с концом стержня при помощи специальной гильзы. Внутрь пучка вдвигают б. Изготовление таких пучков целесообразно производить централизованно.

Зажим (анкер) для пучка с концевым стержнем и способ его натяжения

1 — обжимное кольцо; 2 — гильза; 3 — стержень; 4 — пучок; 5 — спираль; 6 — канал для пучка; 7 — пружина для обратной подачи поршня; 8 — шток поршня; 9 — патрубок для подави масла; 10 — гайка с шайбой для анкеровки; 11 — цилиндр домкрата; 12 — поршень; 13 соединительная муфта; 14 упор домкрата на торец железобетонного элемента

Как показал опыт, концевой стержень этого анкера после механической наработки, получив закалку, становится хрупким, и были случаи его разрушения. Для обеспечения стержня от разэушения предложено (М. К. Бородич и др.) изготовлять концевой стержень без термической обработки, но снабжать его спиралью из высокопрочной проволоки (рис. 4, в). Опрессовка такого анкера производится обычным способом, при чем гильза при обжимании уменьшается в диаметре и с силой давит нa проволоки пучка, которые изгибаются между витками спирали и взаимно вминаются; в свою очередь и спираль вдавливается в тонкий конец стержня.

В результате всех этих деформаций исключается проскальзывание рабочих проволок в анкере.

Применяемые при натяжении пучков домкраты одиночного действия представляют собой цилиндр с поршнем, шток которого скрепляется посредством соединительной муфты с анкером пучка. При нагнетании электро-насосом масла под поршень происходит его перемещение и натяжение лучка. Реактивное давление в виде сжимающей силы от цилиндра домкрата передается через специальный упор на торец железобетонного элемента (рис. 4, г).

При всех способах анкеровки по окончании натяжения пучка производится нагнетание в канал цементного раствора при помощи насоса давлением до 6 am. Полноценная инъекция канала необходима как для создания сцепления между арматурой и бетоном, так и для защиты ее от коррозии. Рекомендуются следующие составы инъекционных растворов (по весу) 1 : 0,35 - 0,4 (цемент: вода); 1 : 0,25 : 0,4 (цемент : мелкий песок : вода). Цемент должен применяться по возможности пластифицированный (ССБ 0,0015), зимой — преимущественно глиноземистый.

При незаполненных или плохо заполненных каналах наблюдалось разрушение проволок в результате коррозии. Это ведет к уменьшению долговечности конструкции.

Кроме механических способов, существует так называемый электротермический метод натяжения арматуры, основанный на использовании удлинения стали при нагреве. Арматура нагревается обычно вне формы до требуемой температуры и, будучи уложена в таком состоянии в формы до бетонирования, при остывании передает усилия на упоры; иногда нагревание арматуры производится в самих формах. Наибольшая температура нагрева, как правило, не должна превышать для стержневой арматуры 350°, для высокопрочной проволоки — 300° С.

С помощью какого устройства заанкериваются пучки в бетоне

Пучки арматурных канатов располагаются в закрытых каналах круглого сечения и подлежат после натяжения и анкеровки инъектированию цементным раствором, который обеспечивает сцепление напрягаемой арматуры с бетоном конструкции.

В состав системы предварительного напряжения пучков из высокопрочной арматуры, работающей со сцеплением с бетоном входят:

1. Пучки из высокопрочных арматурных канатов от 1 до 55;

2. Анкера клиновые - устройства, обеспечивающие закрепление натянутых арматурных канатов с помощью трехлепестковых клиньев и передачу усилия натяжения на бетон. Состоят из:

- опорного стакана, передающего усилие натяжение на бетон;

- обойм анкера, обеспечивающих закрепление натянутых арматурных канатов;

- трехлепестковых клиньев, обеспечивающих фиксацию арматурных канатов в анкерных обоймах.

Анкера каркасные бетонируемые - устройства, обеспечивающие закрепление натянутых арматурных канатов с помощью бетонируемых каркасных конструкций из проволок канатов и передачу усилия натяжения на бетон.

Анкера бетонируемые обжимные - устройства, обеспечивающие закрепление натянутых арматурных канатов с помощью специальных обжимных втулок и передачу усилия натяжения на бетон через опорные пластины, состоящие из:

- обжимных втулок на арматурных канатах.

3. Стыки - устройства, обеспечивающие стыкование пучков арматурных канатов, для непрерывного преднапряженного армирования, состоящие из: - опорного стакана, передающего усилие натяжение на бетон; - корпуса стыка («венец», «звезда», муфта, колодка, труба в зависимости от типа стыка), обеспечивающего закрепление натянутых арматурных канатов; - трехлепестковых клиньев и обжимных муфт, обеспечивающих фиксацию арматурных канатов в корпусе стыка, как в прямом, так и в обратном направлении пучков.

4. Каналообразователи пучков высокопрочных канатов из гофрированных жестяных или пластмассовых труб;

5. Спираль и сетки местного армирования вокруг опорного стакана из периодической арматуры;

6. Система инъектирования каналообразователей, состоящая из инъекционных крышек, контрольных выпусков и подающих штуцеров.

Читайте также: