Роллер пресс для цементного производства

Обновлено: 04.05.2024

Опыт использования роллер-пресса на золотоизвлекательной фабрике в России

При проектировании горно-обогатительного комбината на российском золоторудном месторождении «Западное» (ГРК «Сухой Лог») впервые разработана и внедрена схема разрушения золотосодержащей руды с применением роллер- пресса RP 5-100/90 фирмы KHD Humbolt Wedag (Германия). Фабрика введена в действие летом 2003 года и на сегодняшний день вышла на проектную производительность по переработке руды – 1 млн. тонн в год.

Вещественный состав и физико-механические свойства руды месторождения «Западное»

Продуктивные отложения представляют собой пиритизированную зону осадочно-метаморфизованных пород. Последние образуют пачки переслаивающихся тонких прослоев углистых филлитов, алевритов, тонкозернистых песчаников. Мощность оконтуренной зоны до 100 м, протяжённость 1500 м. Главными рудными минералами являются пирит и пирротин. Полный минеральный состав проб руды месторождения «Западное» представлен в табл. 1.

Табл. 1 Минералогический состав рудной массы

Прочностные свойства основных рудосодержащих пород (углистых сланцев и алевритов) характеризуются пределами прочности: при одноосном растяжении 8.8–13.4 кг/см2, в среднем 11.1 кг/см2; при одноосном сжатии 160–175 кг/см2, в среднем 167.6 кг/см2.

По результатам анализа проб содержание золота в руде месторождения изменяется от 2.8 до 3.27 г/т. Основная доля золота находится в виде свободных зёрен с чистой поверхностью (табл. 2).

Табл. 2 Результаты рационального анализа

Метод и технология переработки руды

Месторождение «Западное» расположено в 1000 км к северу от Иркутска.

Лицензия на разработку месторождения золота принадлежит структуре золотодобывающих компаний ОАО «ГМК «Норильский никель».

Для отбора наиболее эффективной технологии обогащения золотосодержащих руд месторождения «Западное» был объявлен конкурс, в котором приняли участие ведущие специализированные предприятия России. По результатам конкурса предпочтение было отдано технологии, предложенной научно-технической лабораторией «Технология обогащения минерального сырья» (НТЛ «ТОМС»), как наименее энергоёмкой и экологически безопасной для переработки руды данного месторождения (рис. 1).

В целях существенного снижения эксплуатационных затрат на разрушение руды в стадии рудоподготовки проектом предусмотрено применение операции тонкого дробления с помощью роллер-пресса RP 5-100/90 фирмы KHD.

Принятая проектом схема рудоподготовки и обогащения включает в себя предварительное дробление в щековой и роторной дробилках, размол в роллер-прессе, последующее отсеивание продукта на высокочастотных грохотах, далее – доизмельчение в шаровых мельницах, классификацию и обогащение – в центробежных концентраторах. Основной принцип, заложенный в схему – снижение энергозатрат на стадии рудоподготовки, эффективное вскрытие ценного компонента и извлечение его в гравитационных аппаратах с интенсивным центробежным полем.

Первая стадия дробления для получения продукта крупностью –200 мм при степени дробления 4 осуществляется в щековой дробилке ЩДС 1000(1200. Как уже отмечалось, руда месторождения «Западное» представлена в основном сланцевыми породами с глинистыми примазками, что вызвало необходимость установки во второй стадии дробления роторной дробилки Hardopact 125/140. Применение данного аппарата на второй стадии дробления позволило получать куски дроблёного продукта с линейными размерами, близкими к кубической форме. Степень дробления в открытом цикле составила 10–20.

Табл. 5 Технико-эксплуатационные характеристики роллер-пресса RP 5-100/90, работающего на месторождении «Западное» (данные на 20.11.2003)

Согласно схеме, (см. рис. 1) дроблёная руда после классификации на вибрационном грохоте ГИС-62 по классу 20 мм подвергается тонкому дроблению в роллер-прессе RP 5-100/90, работающем в замкнутом цикле. Дезагломерация хлопьев после роллер-пресса производится последовательно – сначала в насосе, а затем в дезинтеграторе. Далее, выделение продукта крупностью менее 1 мм осуществляется на двух высокочастотных грохотах Derrick-DVS с вакуумной декой для обезвоживания надрешётного продукта, который возвращается на доизмельчение в роллер-пресс. Класс –1 мм с грохотов Derrick-DVS поступает на доизмельчение (на 95% до класса –0.071 мм), в две шаровые мельницы МШЦ-2.1(3.6. Слив мельниц подвергается классификации в гидроциклонах Krebs DS-10, пески которых направляются в концентраторы Knelson KС-ХD 48”. Хвосты центробежных концентраторов первой и второй стадий обогащения классифицируются в батарее гидроциклонов Krebs D-15. Пески гидроциклонов Krebs D-15 и D-10 подаются на доизмельчение. Слив батареи гидроциклонов подаётся в пластинчатый сгуститель. После сгущения до плотности 40–50% пульпа поступает в третью стадию обогащения, опять в концентратор Knelson КС-XD 48”. Основная цель в операциях обогащения – раздельное обогащение каждого класса в своём аппарате. Выход гравиоконцентрата составляет 0.04–0.05%. Доводка концентратов, полученных во второй и третьей стадиях обогащения, ведётся раздельно. Отделение доводки оборудовано концентрационными столами СКО-2.1, СКО-0.5 и Gemeni 60 и 250, концентратором Knelson КС-XD 48”. В доводочном отделении выделяют «золотую головку», а хвосты доводки направляют на цианирование.

Эксплуатационные показатели измельчения руды в роллер-прессе

При проектировании обогатительной фабрики месторождения «Западное» основное внимание было уделено изменению стадии подготовки руды с целью создания наиболее экономичной технологии ее обогащения.

В связи с этим исследования были сфокусированы на создании энергосберегающей технологии измельчения руды за счет применения роллер-пресса (рис. 2). Упрощенная схема включения роллер-пресса в цепь аппаратов приведена на рис. 3.

Как было отмечено выше, одна из компаний, участвовавшая в конкурсе по разработке технологии переработки руды, предложила использовать традиционную схему рудоподготовки, предусматривающую разрушение руды в мельнице полусамоизмельчения МПС 55(18, гравитационное обогащение руды – в отсадочных машинах, доизмельчение – в шаровых мельницах и последующее обогащение – в центробежных концентраторах (рис. 4).

Табл. 3 Техническая характеристика роллер-пресса RP 5-100/90, установленного на месторождении «Западное» (Сухой Лог)

В результате подробного изучения традиционной схемы на базе мельниц полусамоизмельчения лабораторией «ТОМС» и сравнения ее со схемой, включающей роллер-пресс, был выявлен ряд преимуществ последнего для обогащения руды месторождения «Западное».

В ходе изучения альтернативных схем получены показатели энергопотребления каждой схемы по стадиям рудоподготовки (табл. 4).

Табл. 4 Энергозатраты на рудоподготовку по альтернативным схемам

Табл. 5 Технико-эксплуатационные характеристики роллер-пресса RP 5-100/90, работающего на месторождении «Западное» (данные на 20.11.2003)

Табл. 6 Грансостав питания и выходящего продукта роллер-пресса

За период работы обогатительной фабрики роллер-пресс продемонстрировал хорошие технические и эксплуатационные показатели (табл. 5, 6;рис. 5).

Преимущества и недостатки применения роллер-пресса для разрушения золотосодержащей руды

Эксплуатация роллер-пресса в составе оборудования обогатительной фабрики ГРК «Сухой Лог» позволяет выделить основные преимущества и недостатки этого, пока еще нового для золоторудной отрасли промышленности России, вида дробильно-измельчительного оборудования.

Основные преимущества роллер-пресса:

• высокая надежность в работе и простота управления;

• меньшие удельные энергозатраты на рудоподготовку (на 66.9%) по сравнению с традиционной схемой на основе мельниц полусамоизмельчения;

• значительно меньшее пространство, необходимое для размещения роллер-пресса, чем для мельниц полусамоизмельчения.

Специфичные для роллер-пресса условия эффективного применения, накладывают ряд ограничений, которые являются его недостатками:

• необходимость поддержания влажности питания в пределах 7%; в случае несоблюдения данного условия, происходит зависание материала в бункере над роллер-прессом;

• невозможность подачи в роллер-пресс руды со склада при температуре –20°C и ниже, так как она смерзается в бункере.

KHD Humboldt Wedag

With our Roller Presses, the grinding pressure is transferred from the hydraulic system via the movable roll to the material bed and absorbed in a stable, closed machine frame. A key feature is the mounting of the rollers in oillubricated cylindrical roller bearings. The oil is both, lubricant and cooling agent. Alternatively, grease lubrication is possible. Power transmission from the electric motors is effected via cardan shaft, fluid or safe set coupling and clamping disc fitted gear boxes, usually of planetary design. Depending on the application, the rollers are either one piece solid construction or shaft and tire design with suitable wear protection for almost all applications in the cement and minerals industry.

Always up to expectations.

The KHD Humboldt Wedag Roller Press is available in eight standard sizes ranging in grinding force from 2 to 20 meganewtons. KHD Roller Presses offer a reliable solution for every application for grinding cement, slag, raw material or for special applications, such as preparation of ore.

A driving force: reasonably stressed.

The drive power is transferred to the grinding rollers via multi-stage planetary gearboxes with first stage spur gears. The gearboxes are mounted on the drive end of the roller shaft using a hydraulic shrink coupling.. A V-belt drive can be used for drives of up to approx. 400kW per motor. Drives above 400kW are equipped with fluid or safe set coupling and cardan shaft.

A framework you'll work better with.

The machine frame has identical upper and lower tiebars. Rubber pads are placed between the roller bearing blocks and the frame ends. The rubber pads act as an articulated joint and have a vibration damping effect. The RPS-type as a special type reduces maintenance time during roller changes. The doors in the roll cover permit rapid and wide access to the rollers for inspection and maintenance.

Roller Presses: roller support

A question of the right bearings.

Roller Press rolls and bearings.

In KHD Roller Presses, the rollers are supported in radial, multi-row cylindrical roller bearings. This ensures an even load distribution on the roller bearing, substantially increasing the life of the bearing.

Additional long life design features of KHD Roller Presses include:

- Generously sized bearing load factor

- Continuous feeding of filtered lubrication oil

- Bearings cooled by the lubrication oil for low bearing temperature

- Bearing sealing with fixed radial shaft sealings arranged back to back

- Additional permanently greased labyrinth with V- ring and separate dust

- labyrinth on the inner side of the bearings.

Oil lubricated roller bearings are standard with all KHD Humboldt Wedag Roller Presses. All contact points on the cylindrical roller bearing are supplied evenly with lubrication. Operating cost can be further reduced by checking the state of lubricant regularly (alternative grease lubrication).

Roller Presses: rollers, surfaces

Reduced wear by autogenous wear protection.

Grinding Rolls

KHD Humboldt Wedag Roller Presses offer rollers with appropriate wear protection for almost all applications in the cement and minerals industry. The two-part roller consisting of shaft and tire allows for economical surface replacement, single part rollers are used for high temperature grinding:

В ударе

Несколько лет назад при расширении производства на открытом руднике по добыче меди в Аризоне (США) в компании Freeport-McMoRan Inc решили вместо обычной мельницы полусамоизмельчения внедрить роллер-прессы. В феврале 2018 г. в Iamgold объявили о скором запуске оборудования измельчения данного типа на новом проекте Côté Lake на севере провинции Онтарио (Канада). Примерно в то же время стало известно об аналогичных планах Altura Mining на месторождении лития в Пилбара (Западная Австралия). И подобных примеров достаточно много: во всем мире становится все больше предприятий, переходящих на использование роллер-прессов. Специалисты уверены, что они готовы прийти на смену мельницам полусамоизмельчения и прочему традиционному оборудованию, что в свою очередь может привести к изменению технологических циклов в сторону повышения эффективности и упрощения.

О конструкции роллер-пресса

В роллер-прессе имеются два больших тяжелых металлических валка, один из которых прочно зафиксирован на раме, а второй занимает «плавающее» положение — крепится к гидравлической системе и может регулироваться в зависимости от требуемого давления, в соответствии с расчетными параметрами измельчения. Материал поступает между валками, подвергаясь кратковременному воздействию чрезвычайно высокого давления. На частицах руды образуются микротрещины, в результате на выходе из роллер-пресса получают большое количество мелкой фракции. Весь процесс протекает в сухом режиме, что позволяет не только снизить расход энергии, но также уменьшить водопотребление и расходы на цикл измельчения.

Новая технология с 40-летней историей

Первый роллер-пресс появился в 1977 г., а использовать это оборудование начали лишь в 1984 г. в цементной промышленности, где технология быстро получила широкое распространение. Не нова она и для горнодобывающей отрасли. Роллер-прессы благодаря высокой эффективности по мягким породам, которые не содержат крупных валунов, более двух десятков лет применяли на добыче алмазов. Одновременно эти машины стали использовать на железорудных месторождениях, поскольку они производит большое количество мелкого материала, отлично подходящего для окомкования. «Железная руда стала тем типом сырья, который «привел» роллер-прессы в горнодобывающую промышленность», — рассказывает Тим Лундквист (Tim Lundquist), руководитель североамериканского отдела продаж роллер-прессов компании Weir Minerals.

Однако в остальном в рудной добыче неохотно замещали мельницы полусамоизмельчения роллер-прессами. «Думаю, еще лет десять назад в добыче было много людей, которые, казалось, жизнь готовы отдать за мельницы полусамоизмельчения. Какая бы новая, машина не появилась, их первая реакция — опаска. Должно было пройти время, чтобы это изменилось. В итоге спустя десять лет, за которые эта технология доказала свою эффективность, появилось новое поколение специалистов, которые еще во время учебы познакомились с роллер-прессами, поэтому кое-что уже знают о них и готовы принять», — размышляет Джозеф Дзидзина (Joseph Dziedzina), начальник производства роллер-прессов FLSmidth.

Технологический прогресс

Распространение роллер-прессов в горнодобывающей промышленности частично объясняется теми улучшениями и инновациями, которые производители привнесли при адаптации установок, использовавшихся в цементной отрасли, чтобы они лучше соответствовали требованиям рудной добычи. И все эти усовершенствования постепенно превратились в преимущества при измельчении руды.

«Мы не пытались сконструировать машину таким образом, чтобы просто взять то, что используется при переработке цемента, и внедрить в переработку руд. Мы создали машины, специально предназначенные для рудной добычи и нуждающиеся в более частом техническом обслуживании, чем установки по цементу», — добавляет Дж. Дзидзина.

Одним из первых усовершенствований стало изменение поверхности валков в сторону увеличения срока службы за счет дополнительных штифтов, в результате чего образуется автогенный слой, защищающий валки от повреждений. Сегодня, по словам Т. Лундквиста, срок их службы при переработке руды колеблется от одного года до 18 месяцев, после чего следует замена.

Чтобы продлить срок службы валков, производители обратились к сокращению времени простоя, связанного с заменой данных компонентов, за счет использования открытой конструкции (конструкция роллер-прессов, использовавшихся в цементной промышленности, была закрытой, поэтому их приходилось разбирать для замены валков). «Большинство производителей внедрили возможность быстрой замены валков, поэтому, даже если этот процесс занимает 24 часа или чуть меньше, выполнять его необходимо лишь раз в год или около того. Время простоя ограничено этими 24 часами, то есть техническая готовность цикла с роллер-прессом достигает 95–97%», – указывает Т. Лундквист.

Кроме того, адаптация роллер-прессов к переработке руды потребовала увеличения размеров оборудования. «Качество сырья в наши дни становится все ниже и ниже. Приходится перерабатывать все больше и больше тонн материала для получения той же производительности, что раньше. Для этого нужны более крупные машины, поэтому размеры роллер-прессов увеличились», – замечает Рюдигер Дике (Rüdiger Dicke), директор отдела по обеспечению продаж роллер-прессов TAKRAF. Производительность самого крупного образца такого оборудования этой компании достигает 5 тыс. т/ч.

Увеличение размеров роллер-прессов тем не менее не обошлось без определенных технических сложностей. Изменение обычной конструкции привело к неравномерности распределения материала питания и, следовательно, перекосу валков. Позднее компанией Metso была разработана инновационная запатентованная арочная рама, оснащенная валками диаметром 3 м и шириной 2 м, и вероятность перекоса была устранена. Первый 900-тонный роллер-пресс HRC 3000 был установлен в 2014 г. на упомянутом выше руднике Morenci, он по сей день остается крупнейшим в мире образцом данного типа оборудования для измельчения.

Еще одну проблему — высокое содержания влаги в руде, которая приводит к исчезновению автогенного слоя, подвергая этим валки повышенному износу, — эффективно решить пока не удается.

«Есть проекты, которым использование роллер-прессов приносит очевидную пользу, в других случаях преимущества могут быть не столь выраженными. Определенно, что при работе с мягкими, вязкими или глинистыми рудами технические факторы затрудняют внедрение роллер-прессов. Хотя и в этом случае это вполне допустимо, если есть достаточный стимул», — добавляет глава отдела производства оборудования сухого измельчения и сортировки Outotec Бьорн Нильсен (Bjorn Nielsen).

Преимущества роллер-прессов

«Основное преимущество роллер-прессов в том, что они намного эффективнее мельниц само- и полусамоизмельчения, а также отлично подходят для переработки руды высокой твердости, используя при этом на 17–25% меньше энергии, чем мельницы полусамоизмельчения», — говорит Дж. Дзидзина.

Сроки пуско-наладочных работ оборудования сравнительно невелики. «Запуск на полную мощность мельницы полусамоизмельчения занимает около года, роллер-пресса — шесть или восемь недель», — добавляет Р. Дике.

Однако у роллер-прессов имеется очевидный недостаток, который препятствует их внедрению многими горнодобывающими компаниями, делающими акцент на экономию, особенно в сложных рыночных условиях последних нескольких лет, — это высокие капитальные расходы по сравнению с мельницами полусамоизмельчения. Высокая техническая готовность роллер-прессов, простота их обслуживания, большой срок службы, небольшое количество сменяемых компонентов, низкий расход энергии и воды — все это снижает эксплуатационные расходы, обеспечивая коммерческую привлекательность оборудования. Поиску баланса между капитальными и эксплуатационными издержками в горнодобывающей промышленности сегодня уделяется гораздо больше внимания, чем в прошлом.

По иронии судьбы именно рудная добыча — отрасль, которая медленнее всех внедряет роллер-прессы, — способна получить максимальную выгоду от использования этой технологии как с точки зрения прибыли на капиталовложения, так и повышения эффективности измельчения.

«Чем больше твердость руды, тем выше вероятность, что использование роллер-пресса обеспечит существенную экономию энергии, воды и запасных частей — всего, что решает проблему высоких общих капитальных расходов, связанных с этим оборудованием. В определенных случаях реализация цикла с роллер-прессом может стать единственным рациональным способом работы или даже обеспечить более низкие капитальные расходы по сравнению с обычными циклами измельчения», — указывает Б. Нильсен.

Как отмечает Виктория Херман (Victoria Herman), начальник производства роллер-прессов серии HRC в Metso, использование данного оборудования повышает его технологическую гибкость цикла: «Роллер-прессы HRC могут работать на разной скорости, в зависимости от требований по производительности последующих технологических процессов. Вместе с тем при изменении характера руды рабочее давление также может регулироваться».

Определенным образом использование роллер-прессов может повлиять и на дальнейшую линию переработки, например, производимые ими микро-трещины в крупных частицах руды способствуют эффективному выщелачиванию и флотации. «Это снижает объемы работ. Так, микроразломы или отверстия в рудных кусках увеличивают кинетику и извлечение при выщелачивании», — говорит Т. Лунд-квист.

Что дальше

Способность роллер-прессов повысить эффективность измельчения серьезно влияет на проектирование и эксплуатацию технологических циклов. «В замкнутом цикле повышенная интенсивность измельчения снижает расход энергии благодаря сокращению циркулирующей загрузки и возможному уменьшению размеров вспомогательного оборудования. С другой стороны, повышенная интенсивность измельчения может обеспечить получение более мелкого продукта цикла с роллер-прессом, что снижает требования к оборудованию последующих технологических процессов», — объясняет В. Херман.

Дж. Дзидзина в свою очередь уверен, что следующим шагом может стать полный отказ от использования циклов измельчения и переход к переработке руды исключительно с помощью роллер-прессов и оборудования воздушной классификации.

По мнению Т. Лундквиста, пока рано с уверенностью говорить о том, как изменятся процессы измельчения с распространением роллер-прессов. «Однако если взглянуть на деятельность крупнейших производителей оборудования, можно заметить, что за последние несколько лет большинство из них стали выпускать роллер-прессы. Это очевидный знак того, что нас ждут изменения. В течение следующих десяти лет они станут обычным явлением при переработке руды».

Применение роллер-прессов в золотодобывающей промышленности

Благодаря успешному применению в медной промышленности, предпринимаются эффективные попытки внедрения роллер-прессов и в золотодобывающую промышленность, обычно в качестве дополнения к мельницам полусамоизмельчения руд.

Главные преимущества роллер-прессов — сравнительно невысокая энергоемкость процесса, особенно при работе в замкнутом цикле с тонким грохочением, а также сокращение расхода измельчающей среды и гибкость в применении.

Примером использования роллер-прессов является рудник Боддингтон (Boddington) в штате Западная Австралия, рассчитанный на переработку 35 млн тонн медных и золотых руд в год. На рис. 1 показана схема цикла извлечения золота, применяемая на данном месторождении, которая включает в себя крупное и среднее дробление, использование роллер-прессов (производства компании «Polysius»), флотацию медного концентрата и цианирование хвостов флотации для получения конечного продукта.

Роллер-прессы также рассматриваются с точки зрения их применения для мелкого дробления руды при подготовке ее к кучному выщелачиванию (КВ). Потенциальным преимуществом роллер-пресса в данном случае является их способность обеспечивать мелкое дробление при высокой эффективности использования энергии, вкупе с повышением трещиноватости частиц руды. Все это может значительно повысить эффективность выщелачивания и увеличить извлечение золота.

К недостаткам использования роллер-прессов в КВ можно отнести вероятное увеличение затрат на процессы окомкования материала. Схема возможного использования роллер-прессов при кучном выщелачивании показана на рис. 2.

Основные компании-производители роллер-прессов — «Polysius», «Köppern» и «KHD Humboldt Wedag».

Перевод с англ.: С.С. Верхозин, ОАО «Иргиредмет»

Комментарии, отзывы, предложения

Крылов И., 03.12.13 09:03:35

В России первый роллер-пресс поставил ТОМС в Бодайбо где-то на окраинах месторождения Сухой Лог. Что-то там не заладилось. Кто знает в чем дело?

Бодайбо, 04.12.13 13:05:59

Фабрика была построена в 1,5 км от месторождения Сухой Лог. Участок был назван месторождением "Западное". У меня сохранилась оптимистичная новость 2005 года.

"ЗАО "Полюс", дочернее предприятие ОАО "ГМК "Норильский никель", объединяющее его золоторудные активы, намерено увеличить добычу золота на месторождении "Западное", расположенное в Иркутской области, в 2005 г. до 2.5 т, что будет в 2 раза больше, чем планируется на 2004 г. Об этом журналистам сообщил президент компании Е.Иванов".

Фактическая добыча в эти годы составляла 400-700 кг. Причина невыполнения планов не раскрывалась.

Игорь И., 10.12.13 17:40:31

Фабрику на Западном ТОМС строил. Может, какие-то проблемы с роллер-прессом были и потому добыча не пошла?

Инженер, 18.12.13 12:07:58

Дело наверняка не в технике. Роллер-пресс они бы заменили, если бы в нем было дело. Они попробовали краешек Сухого Лога и бросили. После этого взяли Наталку. А какую дробилку они поставили на Наталке, кто знает?

Рис 1. Схема технологического процесса на руднике Боддингтон (Boddington) (Из доклада Newmont/ Boddington Gold Paper at World Gold 2007)

Институт «Иргиредмет» имеет опыт внедрения роллер-прессов при обогащении алмазных руд в АК «АЛРОСА». В 2013 году институт приобрел пилотный роллер-пресс GM120-50 и проводит испытания по применению данного оборудования в процессах рудоподготовки,в том числе для интенсификации кучного выщелачивания

Статьи

В настоящей статье анализируется опыт использования роллер-прессов компании KHD Humboldt Wedag GmbH на некоторых рудниках в США, Чили, Мавритании (Африка) и Австралии, приводятся технологические схемы их использования.

Компания KHD Humboldt Wedag GmbH (KHD) за 25 лет поставила на мировой рынок свыше 220 измельчающих валков высокого давления (ИВВД) - роллер-прессов, что составляет примерно 45% от оборота на мировом рынке. Применяемые в основном для измельчения клинкера, установки ИВВД за последние 11 лет успешно используются в горнодобывающей промышленности при рудоподготовке, начиная от переработки железной руды (включая и крупное питание, и окатыши), алмазосодержащих руд, фосфатных руд, и заканчивая переработкой золотосодержащей руды. Технология ИВВД считается самой современной технологией, применяемой в алмазной и железорудной промышленностях в Канаде, Южной Африке и Южной Америке.

Рудник Cleveland Cliffs Empire (Мичиган, США)

Роллер-пресс компании KHD, работающий на руднике Empire, был первой промышленной установкой, запущенной в эксплуатацию в августе 1997 г., предназначенной для измельчения крупной железной руды. Разрабатываемое месторождение представлено осадочными железосодержащими рудами с включениями диабаза. Содержание кварца в представительной пробе по результатам анализов, выполненных KHD во время опытно-промышленных испытаний, составило приблизительно 37% (исходя из содержания Si).

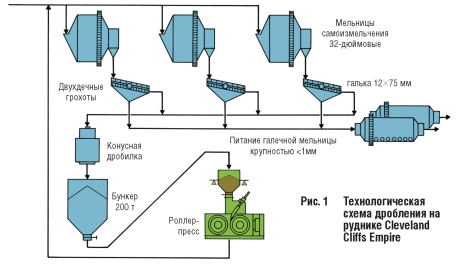

Главной целью установки роллер-пресса было увеличение производительности схемы самоизмельчения. На рис. 1 представлена схема дробления на руднике с использованием роллер-пресса, а в табл. 1 приводятся ее технические и рабочие параметры.

Таб. 1 Технические и рабочие параметры роллер-пресса на руднике Cleveland Cliffs Empire

Перерабатываемый материал

Линия по производству окатышей

Крупность питания, мм

Крупность продукта, мм

Наработка штифтованного бандажа, час

После запуска роллер-пресса в эксплуатацию было отмечено увеличение производительности схемы измельчения первой стадии примерно на 20%. При этом удельное потребление мощности снизилось примерно на 10%.

Отбор проб клиентом на фабрике также показал, что в результате введения в схему роллер-пресса гранулометрический состав подрешетного продукта грохота, работающего в схеме первой стадии измельчения, стал более крупным. Доля шламов (-25 мкм) уменьшилась примерно на 5-10%, что, в свою очередь, позволило увеличить первичное извлечение магнетита при более низком его содержании. Взятые тесты на измельчаемость проб дробленой гали до и после ее прохождения через роллер-пресс подтвердили значительное увеличение измельчаемости, даже для руд, плохо поддающихся измельчению.

В 2002 г., по истечении приблизительно 4 лет после запуска в эксплуатацию, клиент сообщил компании KHD, что средняя произво дительность схемы первой стадии измельчения увеличилась более чем на 33% при переработке всех типов руд и что эксплуатационная готовность роллер-пресса составила примерно 95%, с учетом времени простоя роллер-пресса при замене валков, периодическом обслуживании, ремонте изнашиваемых элементов и т.д.

Опыт эксплуатации роллер-пресса на руднике Empire показал, что сегментную штифтованную футеровку следует применять, работая только при низких давлениях. Так, первый поставленный роллер-пресс имел сегментную футеровку и первого комплекта сегментов хватило только на 800 часов работы. Форма крышек (заглушек) для болтов крепления, которые были в первом комплекте запасных сегментов, была изменена, а сам материал крышки был заменен на карбид вольфрама. Рабочее давление было снижено с 5.4 Н/мм 2 до 5.0 Н/мм 2 , скорость подачи питания увеличена. В результате срок службы сегментной футеровки увеличился до 7200 часов. С целью продления срока эксплуатации валков, было также принято решение о замене сегментной футеровки на бандажи. Первый комплект бандажей был установлен в июле 2000 г. и был заменен в октябре 2004 г., прослужив примерно 16000 рабочих часов. Замена изношенных бандажей производится примерно один раз в два-три года и занимает два дня.

Рудник CMH Los Colorados (Чили)

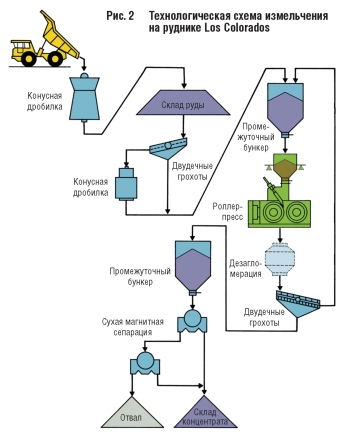

Роллер-пресс производства компании KHD, работающий на железорудной обогатительной фабрике на руднике Los Colorados, был первой крупномасштабной установкой, заменившей третью и четвертую стадии дробления железных руд. Роллер-пресс был сдан в эксплуатацию в ноябре 1998 г. (табл. 2, рис. 2).

На руднике Los Colorados перерабатываются различные типы руд, включая твердые и мягкие руды. Различные свойства руд означают и различное распределение размеров частиц после первой и второй стадий дробления, а также после прохождения материала через роллер-пресс. При средней твердости руды циркуляционная нагрузка надрешетного продукта грохота составляет около 35%.

По информации, полученной от клиента, роллер-пресс заменил две стадии дробления: третью, на которой потребовалась бы установка конусных дробилок, и четвертую, на которой потребовалось бы установка гирационных конусных дробилок, а также ряда вспомогательного оборудования (конвейеров, бункеров, желобов, измерительной аппаратуры и т.д.). В результате имело место значительное снижение общей себестоимости измельчения. Роллер-пресс производительностью 2000 т/ч потребовал только около 100 м 2 площади основания.

Табл. 2 Технические и рабочие параметры роллер-пресса на руднике Los Colorados

Перерабатываемый материал

Крупная железная руда

Крупность питания, мм

Крупность продукта, мм

Наработка штифтованного бандажа, час

Выход мелких фракций (крупность частиц < 150 мм), образуемых в роллер-прессе, был вдвое большим, чем при традиционной схеме третьей и четвертой стадий дробления. Это создало значительные преимущества для дальнейшего технологического процесса, включая улучшенное качество магнитного грубого концентрата, с равным или даже увеличенным выходом продукта. Кроме того, на фабрике Huasco Pellet (заказчик рудника Los Colorados), которая получает грубый магнитный концентрат, отмечено более низкое потребление мощности при мокром измельчении до получения высококачественных окатышей, наряду с уменьшением циркуляционной нагрузки мельниц. Это позволяет увеличить производительность шаровой мельницы на 30% (с 210 т/ч до 280 т/ч).

В 1997 г. установка на Los Colorados представляла собой новшество, база данных KHD была незначительной, пришлось решать вопрос о сухой дезагломерации хлопьев, образуемых роллер-прессом.

Однако, во избежание рисков, клиент принял решение, ввести в технологическую схему стадию механической дезагломерации. Схема дезагломерации была выведена из эксплуатации несколько лет спустя, т.к. относительно сухие хлопья, образуемые роллер-прессом, разрушались во время подачи материала на грохот. Схема дезагломерации используется лишь изредка для переработки более прочных хлопьев.

Благодаря опыту эксплуатации на руднике Los Colorados, компания KHD имеет возможность сопоставлять результаты проведения тестов на прочность хлопьев с фактическим опытом эксплуатации. К примеру, основываясь на данных отчета о результатах работы в Los Colorados, на железном руднике СМР-Romeral, находящемся рядом с ним, где в мае 2005 года был установлен роллер-пресс компании KHD, применяется только специальный желоб дезагломерации перед сухим грохочением.

На прочность хлопьев влияет минералогический состав руды, влажность, давление, и т.д. Непроведение тестов на исследование прочности хлопьев могло стать серьезным упущением, особенно, если применяется операция сухого грохочения продукта роллер-пресса. Дополнительные 1-2% влажности в Los Colorados могли бы улучшить образование аутогенного слоя и его стабильность, и повысить срок службы бандажей. С учетом местонахождения этого объекта (пустыня Атакама на севере Чили) и технических требований на фабрике окатышей к максимально допустимому содержанию влаги, эта оптимизация не эффективна. Штифтованная футеровка KHD служит уже примерно 10000 часов, что является отличным результатом, учитывая твердость этой руды, а также тот факт, что крупность питания роллер-пресса, может достигать 85 мм, что в 1.7 раза больше рабочего зазора роллер-пресса.

Проведенные компанией KHD многочисленные наблюдения позволяют считать штифтованную футеровку валков роллер-пресса наиболее приемлемой при его применении для измельчения крупнокусковой железной руды.

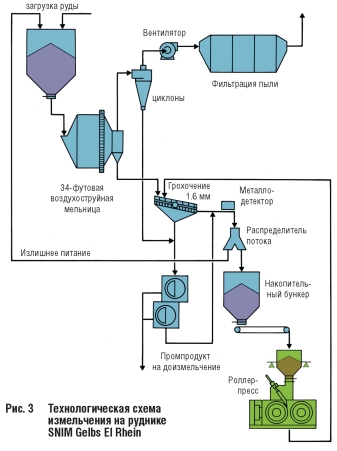

Рудник SNIM Gelbs El Rhein (Мавритания, Африка)

Два роллер-пресса, работающие на обогатительной фабрике железного рудника SNIM, были запущены в эксплуатацию в августе 2000 г. Добыча ведется на границе пустыни Сахара, где доступ к воде для технологического процесса просто невозможен. Технологическая схема измельчения предусматривает подачу руды после первичного дробления напрямую в две 34-футовых воздухоструйные мельницы сухого измельчения, в которых используются стальные измельчающие шары диаметром 120 мм.

Разгрузка мельниц осуществляется через 20 мм отверстия для разгрузки гали. Продукт мельницы направляется напрямую на сухое грохочение, размер ячейки сетки грохота - 1.6 мм. Продукт -20 мм +1.6 мм с каждой мельницы подается в два 500-тонных промежуточных бункера, с которых подавалось питание в два роллер-пресса, установленных параллельно.

Табл.3 Технические и рабочие параметры роллер-пресса на руднике SNIM Gelbs El Rhein

Перерабатываемый материал

Крупная железная руда

Крупность питания, мм

Крупность продукта, мм

Наработка штифтованного бандажа, час

Роллер-прессы предназначались для измельчения надрешетного продукта воздушных мельниц, работающих в открытом цикле. Такая схема позволяет увеличить производительность и снизить энергопотребление. Роллер-прессы также перерабатывают промежуточную фракцию с магнитной сепарации (табл. 3, рис. 3).

Для фабрики SNIM очень важной задачей является снижение энергопотребления, т.к. фабрика снабжается знергией от дизель-генераторов, топливо для которых транспортируется из порта Нуадибу по железной дороге на расстояние более 500 км. Только две воздухоструйные мельницы сухого измельчения потребляют более 60 т дизельного топлива в день.

Применявшаяся ранее схема измельчения и сухого магнитного обогащения способствовала значительному выходу фракции +1.6 мм, которая с воздухоструйных мельниц сухого измельчения возвращалась обратно в питание мель ницы. Требовался очень эффективный с точки зрения потребления энергии метод, позволяющий увеличить производственную мощность и повысить прибыльность рудника.

После ввода в эксплуатацию роллер-прессов содержание мелкой фракции крупностью -1.6 мм в схеме измельчения увеличилось в два раза (с 960 до 1920 т/ч). В результате, энергоемкость всей схемы измельчения сократилось на 40% (с 12.9 до 7.7 кВт-ч/т). В настоящее время разрабатывается технико-экономическое обоснование по дальнейшему увеличению производительности рудника и фабрики, основываясь на успешных результатах работы роллер-пресса.

Алмазный рудник Argyle (Западная Австралия)

Роллер-прессы KHD на алмазном руднике Argyle решают наиболее сложные задачи, которые когда-либо выполняли роллер-прессы c рабочими валками, оснащенными штифтованной футеровкой.

Роллер-пресс был запущен в эксплуатацию в феврале 2002 года. Руда, перерабатываемая на алмазном руднике Argyle, представлена очень твердым скальным лампроитом, содер жащим примерно 60% кварца. Коэффициент абразивного износа по Бонду колеблется в пределах между 0.3 и 0.6. Оказалось, что рассматривать его как показатель абразивности руд, нельзя. При определении технических условий на оборудование ряд поставщиков недооценили абразивность руды Argyle. Так, комплекта профилированных сегментов роллер-пресса другого производителя хватило приблизительно на пять недель, тогда как гарантия на него дается на срок в 12 месяцев. Другой поставщик ИВВД гарантировал степень износа нихарда (белого чугуна, легированного хромом и никелем, придающего антиабразивные свойства) - 12 г/т. Фак тическая же степень износа составила около 60 г/т.

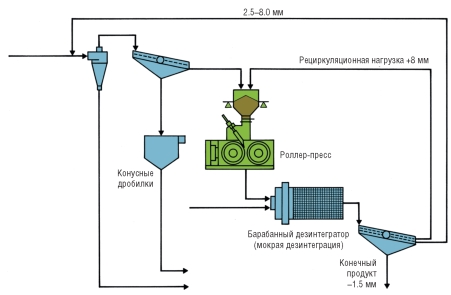

Установка роллер-пресса на руднике Argyle была модернизацией действующей схемы четвертой стадии измельчения (рис. 4, табл. 4). В схему доизмельчения поступали промытые крупные хвосты, из которых удалялась мелкая фракция крупностью -6 мм. Новое питание в схему поступает с крупномасштабной схемы тяжелосредной сепарации.

Рис. 4 Технологическая схема измельчения на руднике Argyle

После установки роллер-пресса запланированное использование сита грохота (работающего в схеме тяжелосредной сепарации) с меньшим размером отверстий, дало дополнительно 1 млн. т/год нового питания, направляемого в схему доизмельчения. Даже принимая во внимание это увеличение, имея роллер-пресс, рециркуляционная нагрузка в схеме доизмельчения снизилась с 250% (которая была при схеме с конусными дробилками четвертой стадии дробления) до 60%.

Эффективность функционирования схемы доизмельчения заметно повысилась и, одновременно, появилась возможность перерабатывать дополнительно 1 млн. т/год крупных хвостов, содержащих неизвлеченные (мелкие) алмазы промышленного размера, которые до этого терялись с крупными хвостами. Достигнутый результат был впечатляющим, хотя основывался на результатах подробных тестов и моделирования технологического процесса, выполненного во время разработки технико-экономического обоснования проекта. Важно то, что общая производительность обогатительной фабрики осталась, как и ожидалось, на том же уровне.

Проведенная оценка Техническими Службами компаний Argyle Diamonds и Rio Tinto показала, что при использовании роллер-прессов пользователь имеет затраты примерно в 3.5 раза меньшие, чем с конусными дробилками. Роллерпресс компании KHD выполнил или превысил все заявлен ные гарантии по достижению производственных показателей. Производительность, удельное потребление энергии, распределение продукта по крупности и эксплуатационный ресурс штифтованного бандажа - достижение требуемых показателей всех этих параметров гарантировалось компанией KHD перед за ключением контракта, основываясь на данных проводимых ею подробных пилотных исследований. Однако, была выявлена одна важная проблема, которая отрицательно сказалась на эксплуатационной готовности роллер-пресса, а именно 1 комплект бандажа прослужил примерно 1000 часов после запуска в эксплуатацию из-за чрезмерного износа краев валков. Эта проблема в дальнейшем была решена путем добавления специальных сегментов на краях, изготовленных из высокоизносоустойчивого материала. После модификации крайних сегментов валков время простоя, напрямую связанное с проведением ремонта краев валков, сократилось примерно в 4 раза. В настоящее время KHD разработана новая конструкция валков (Lateral Studs - с боковыми штифтами), в которой предусмотрена защита от износа краев валков. Для валков диаметром 1.7 м количество боковых штифтов - около 132, с каждого края валка. В такой конструкции обеспечивается защита всего бокового края, а не только его верхней части. Профили износа, на основании опыта эксплуатации на руднике Argyle, указывают на то, что боковой край тоже требует защиты. Такая конструкция обеспечивает образование и наращивание защитного слоя прямо на краях валков, благодаря которому сокращается площадь поверхности металла, не защищенной от воздействия руды.

Табл. 4 Технические и рабочие параметры роллер-пресса на руднике Argyle

Читайте также: