Ремонт кровельного покрытия из полимочевины

Обновлено: 16.05.2024

Гидроизоляция кровли

Цена может быть изменена в зависимости от сложности доступа к поверхности.

Минимальный заказ 30000 рублей.

Наша компания выполняет гидроизоляцию кровли с помощью поликарбомидного покрытия — полимочевины. Этот материал долговечен, устойчив к механическим повреждениям, не меняет своих свойств под воздействием ультрафиолета. Может применяться для эксплуатируемых кровель.

Периодичность работ по гидроизоляции кровли

Использование полимочевины при проведении гидроизоляционных работ снижает частоту плановых ремонтов кровельного покрытия. Полимерная пленка при перепадах температуры не растрескивается, а сжимается или расширяется без разрывов. Срок службы покрытия достигает 50 лет в температурном диапазоне от +170 до -50 градусов. В климатических условиях Москвы это позволяет отказаться от периодического полного перекрытия крыши, которое при использовании традиционных битумных материалов проводится каждые 3-5 лет. Гидроизолированную полимочевиной кровлю достаточно регулярно осматривать и при необходимости точечно устранять появившийся дефект.

Как проходят работы по гидроизоляции

Наши специалисты в сжатые сроки нанесут полимочевину на кровлю любой площади, а через несколько минут по крыше уже можно будет ходить. Высокая скорость работ — еще одно преимущество гидроизоляции данного типа. Предварительная подготовка заключается в очистке поверхности от мусора и может быть выполнена нашими работниками.

Заказать гидроизоляцию кровли

Оставьте заявку, и в тот же день к вам выедет технолог для оценки площади покрытия и состояния кровли. За выезд специалиста по Москве и Московской области платить не нужно. Оплата производится только за объем выполненных работ.

Ремонт кровель с применением полимочевины

Постоянные протечки мягких плоских кровель зданий и сооружений доставляют немало хлопот эксплуатирующим организациям и вызывают желание применить какой-то особенный, «вечный» материал для ремонта. Однако проблема состоит не в отсутствии современных долговечных и надежных гидроизоляционных материалов, которых на самом деле существует множество, а в правильном выборе и квалифицированном применении оптимальной кровельной системы в каждом конкретном случае.

СодержаниеПолимерные мембраны

На рынке кровельных материалов на фоне постепенного сокращения доли устаревших наплавляемых рулонных битумных материалов отмечен рост популярности полимерных мембран – пленок из ЭПДМ, ПВХ, ТПО и других термопластичных полимеров, поставляемых в рулонах различной ширины. Расстилаемые на кровле полотнища пленки свариваются горячим воздухом и крепятся через утеплитель непосредственно к несущему основанию (железобетонные плиты перекрытия или стальной оцинкованный профилированный лист) с помощью тарельчатых телескопических кровельных дюбелей.

Полимерные мембраны долговечны, могут монтироваться при отрицательных температурах, а эксплуатироваться в широком диапазоне климатических условий. В их пользу свидетельствуют и такие факторы, как:

При соблюдении всех норм технологического процесса проведения кровельных работ и при отсутствии механических повреждений долговечность такой кровли определяется только сроком естественного старения материала мембраны, то есть десятками лет. Уже накопленный практический опыт применения полимерных кровельных мембран позволил продлить срок гарантии для кровель до 5 лет, тогда как для традиционного наплавляемого битумного покрытия гарантийный срок не превышает 1-2 лет.

В то же время при всех неоспоримых достоинствах полимерных мембран существует ряд ограничений по их применению:

Перспективы и область применения полимочевины для ремонта кровель

Особое место в устройстве и ремонте кровельных покрытий занимают жидкие мастичные составы (или так называемые «наливные кровли», «жидкие мембраны»), позволяющие выполнять кровельные и другие гидроизоляционные работы по окрасочной технологии (кистью, валиком, распылением). При всем многообразии мастик их объединяют следующие преимущества перед рулонными материалами:

Такие «напыляемые кровли» ни в коей мере не претендует на вытеснение полимерных мембран. Напротив, сопоставление плюсов и минусов полимерных мембран с одной стороны и полимочевины с другой позволяет выделить для каждой из кровельных систем свою область применения, в которой они наиболее конкурентоспособны. Так, для работы по основной плоской ровной поверхности большой площади и простой конфигурации целесообразно использовать преимущества механически закрепленной полимерной мембраны, а для ремонта относительно небольших кровель со сложной конфигурацией (многочисленные примыкания, участки с большими уклонами, купола и прочие проблемные места) предпочтительна напыляемая гидроизоляция из полимочевины.

Варианты реконструкции кровли с применением полимочевины

Реконструкция кровли со снятием старого кровельного ковра

На большинстве старых кровель возрастом 10 и более лет в результате многочисленных ремонтных работ гидроизоляционный слой достигает нескольких сантиметров, а утеплитель содержит большое количество влаги и не подлежит восстановлению. Если просто накрыть старую кровлю новой, испаряющаяся влага будет не только стремиться оторвать кровельный ковер от основания, образуя в нем напряжения, вздутия и разрывы, но и оказывать дополнительную нагрузку на и без того ослабленное несущее основание. Поэтому в таких случаях целесообразно снять старый кровельный ковер до основания.

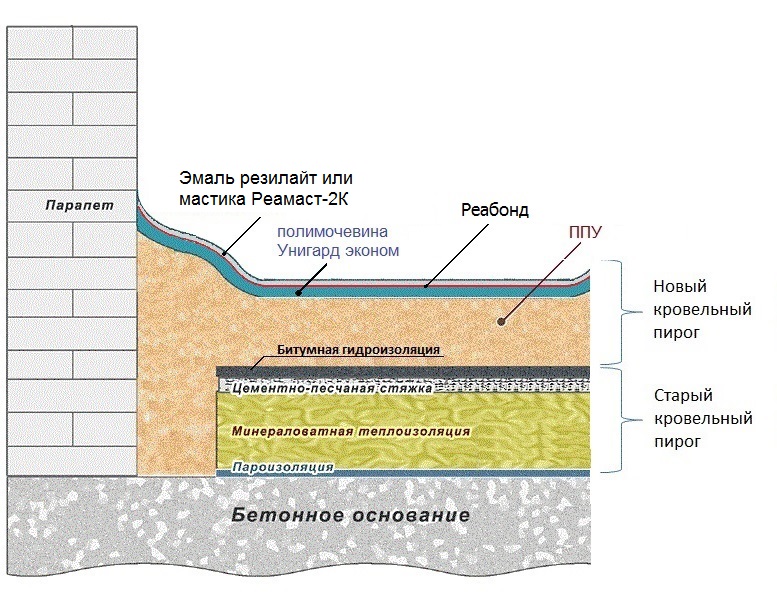

Реконструкция кровли без снятия старого кровельного ковра

Как правило, при необходимости ремонта кровли заказчик стремится сэкономить на демонтаже и утилизации старого покрытия, сравнимых по затратам с монтажом новой гидроизоляции. Однако укладка нового кровельного пирога поверх старого возможна лишь при соблюдении ряда условий:

Обычно подстилающие слои старого кровельного ковра содержат чрезмерное количество влаги. Поэтому, несмотря на паропроницаемость монтируемой мембраны из полимочевины, сохраняется возможность образования вздутий нового кровельного ковра. В таких случаях необходима установка аэраторов кровли (флюгарок) для облегчения выхода водяных паров в атмосферу и постепенной просушки утеплителя. Монтаж аэраторов на расстоянии 10 м друг от друга (то есть 1 аэратор на 100 м 2 ) позволяет не только избежать возобновления вздутий, но и частично восстановить свойства старой минераловатной теплоизоляции.

Далее приступают к устройству примыканий плоской кровли ко всем выступающим элементам, в том числе и вновь установленным флюгаркам. Для выполнения узлов примыканий в форме откосов (валиков) с углом наклона около 45˚ к горизонтали непревзойденным материалом является жесткий напыляемый пенополиуретан (ППУ), совмещающий функции герметика и утеплителя и позволяющий легко, быстро и абсолютно герметично выполнить примыкания любой сложности и формы. Благодаря высокой адгезии к большинству строительных материалов, ППУ не нуждается в механическом или ином креплении, достаточно теплостоек, чтобы исключить сползание кровельного покрытия с вертикальных и наклонных участков при их нагревании солнечным теплом.

Несмотря на то, что полимочевина Унигард эконом обладает хорошей адгезией ко многим материалам, перед ее нанесением настоятельно рекомендуется прогрунтовать очищенную от мусора поверхность старой битумной гидроизоляции для улучшения адгезии к ней напыляемого покрытия, а также для заполнения микротрещин, связывания остатков пыли и частичек сохранившейся минеральной посыпки, упрочнения субстрата и придания ему однородности. С этой задачей успешно справляется двухкомпонентная полиуретановая грунтовка Поропрайм . При достаточно больших объемах работ целесообразно использовать весь объем стандартного комплекта Поропрайма из заводской упаковки, переливая все содержимое малого ведра с компонентом Б в большое ведро с компонентом А при перемешивании до однородного состояния. При малых объемах работ готовят соответствующие им порции праймера путем смешения компонентов в соотношении 1:1 по объему.

Приготовленную непосредственно перед работой смесь компонентов праймера разливают в виде луж или полос и разравнивают по поверхности кровли резиновой шваброй или валиком. Жизнеспособность смеси (в течение 1 ч не происходит заметного нарастания вязкости) позволяет наносить ее и с помощью распылительного оборудования. В зависимости от состояния основания, расход праймера составляет в среднем около 0,3 кг/м 2 .

Спустя 2-4 часа по мере высыхания праймера, как только появится возможность ходить по уже не липкому основанию, приступают к нанесению полимочевины по всей поверхности кровли, включая ранее выполненные примыкания из ППУ.

Полимочевину Унигард эконом наносят методом горячего безвоздушного распыления под высоким давлением с использованием установок серии Reactor моделей E-XP2 или H-XP2 фирмы Graco. Нанесение полимочевины «вручную» невозможно ввиду ее высокой реактивности: желатинизация смеси компонентов происходит в течение считанных секунд. Слой материала толщиной 2 мм укладывают, как правило, в один проход, без армирования. При этом нет необходимости поднимать на крышу бочки с сырьем и оборудование. Все необходимое для работы: компактная установка, компрессор, химические компоненты и инструменты размещаются внизу в автофургоне. Реагенты подаются по гибким обогреваемым шлангам на высоту до 60 м на кровлю, где работает оператор с распылительным пистолетом.

К немалому огорчению «поклонников» описываемой технологии, накопленный опыт эксплуатации кровельных покрытий из полимочевины показал их посредственную погодоустойчивость. Равно как и прочие ароматические полимочевины, Унигард эконом довольно быстро теряет глянец (мелирует) и меняет исходный цвет в сторону коричневых тонов под действием ультрафиолетовых лучей в комплексе с другими агрессивными факторами (знакопеременные температуры, озон, кислотные дожди, ветровая эрозия). Эти изменения являются первыми признаками деструкции, сопровождаемой постепенным снижением прочности и эластичности покрытия, появлением на его поверхности микротрещин, а также медленным, месяц за месяцем, сокращением его толщины.

Поэтому при использовании ароматической полимочевины для любых наружных работ обязательным условием обеспечения ее длительной (не менее 20 лет) эксплуатационной стойкости является нанесение поверх нее дополнительного слоя финишного светозащитного лакокрасочного покрытия. Наряду с высокой атмосферостойкостью и хорошими декоративными свойствами, такое покрытие должно обладать высокой эластичностью, не уступающей самой полимочевине, что позволило бы двум материалам при деформациях работать практически как единому целому и исключало необходимость периодического перекрашивания.

Примером такого светозащитного покрытия может служить эмаль Резилайт , разработанная специально для этой цели. При том, что возможна поставка эмали различных цветов (белый, серый, зеленый, красно-коричневый и др.), наиболее предпочтительным для кровель является серебристый цвет. Вкупе с высокой стойкостью полимерной основы краски к вредным атмосферным факторам, специально подобранный алюминиевый пигмент в ее составе создает дополнительную барьерную защиту, препятствующую проникновению агрессивных веществ к окрашенной поверхности полимочевины. В результате такой двойной защиты достигается радикальное улучшение погодоустойчивости и долговечности гидроизоляционного слоя полимочевины и кровельного пирога в целом. Кроме того, высокая светоотражающая способность серебристого лакокрасочного покрытия кровли создает дополнительное преимущество по экономии расходов на кондиционирование здания в летнее время.

Расход эмали Резилайт определяется ее укрывистостью, которая в свою очередь зависит от выбранного цвета, но в среднем составляет около 0,3 кг/м 2 . Для надежного сцепления эмали с полимочевиной Унигард эконом, независимо от «возраста» полимочевины, необходимо использовать праймер Реабонд . Грунтование проводят путем смачивания праймером очищенной поверхности полимочевины с помощью ветоши, мягкой кисти, нейлонового или мехового валика с коротким ворсом или распылением тонким слоем в один проход с расходом (50-100) г/м 2 .

Рекомендуемая для грунтования температура основания и окружающего воздуха не ниже 0ºС. В зависимости от относительной влажности воздуха время высыхания праймера Реабонд до степени 3 при температуре 20ºС составляет около 1 ч, при снижении температуры на каждые 10ºС время высыхания возрастает примерно в 2 раза. Рекомендуемый интервал времени, в течение которого можно наносить эмаль Резилайт, составляет не более 8 ч с момента высыхания праймера Реабонд, после чего требуется повторное грунтование для восстановления его адгезионной активности.

Альтернативой эмалевому покрытию может служить алифатическая полиуретановая мастика Реамаст-2К , совмещающая функции гидроизоляции и светозащиты. Она также поставляется в различных цветах, но за исключением серебристого. Как и при использовании эмали Резилайт, цвет кровли определяется выбором именно ее цвета, а цвет укрываемой ею полимочевины Унигард эконом не имеет принципиального значения. И так же для обеспечения межслойной адгезии не обойтись без помощи праймера Реабонд .

Исходя из практики, с учетом технологических потерь средние нормы расхода материалов по описанной схеме реконструкции в расчете на 1 м 2 поверхности кровли составляют:

или

Реконструкция с доутеплением

Частным случаем описанной выше технологии является вариант реконструкции без демонтажа старого кровельного ковра, но с доутеплением кровли. Строго говоря, укладка дополнительного слоя теплоизоляции требуется во всех без исключения случаях, поскольку старая минераловатная или керамзитная теплоизоляция ни в коей мере не отвечает современным требованиям по теплосбережению, и только нехватка средств может заставить заказчика отказаться при ремонте кровли от ее доутепления.

В данном варианте реконструкции кровли упоминавшийся выше напыляемый ППУ применяется не только на примыканиях, но уже по всей поверхности кровли. Именно такая технология (ППУ плюс полимочевина) устройства новых и ремонта старых кровель получила очень широкое распространение в США и Канаде.

В силу этого ППУ мог бы служить идеальным утеплителем для последующей укладки непосредственно по нему гидроизоляционного слоя полимочевины, если бы не одно ограничение, а именно некоторая естественная и неизбежная для данной технологии волнистость поверхности ППУ, возрастающая по мере увеличения толщины слоя пены. В зависимости от квалификации оператора распылительной установки и ряда других факторов, степень неровности поверхности ППУ может достигать нескольких сантиметров. При нанесении на ППУ полимочевина повторяет его бугристый профиль, в результате чего в образующихся «блюдцах» при малых уклонах кровли может застаиваться дождевая вода. Это делает данную технологию весьма уязвимой в плане надежности получаемого результата и часто служит предметом трений между заказчиком и подрядчиком при сдаче объекта.

Решением проблемы является ограничение толщины слоя ППУ. Если она не превышает 20 мм, то неровность поверхности не только становится незначительной, но даже более того: слой ППУ играет роль своего рода выравнивающей стяжки для последующей укладки гидроизоляционного слоя полимочевины. Наряду с дополнительной теплоизоляцией, не менее важна и функция ППУ как демпфера, препятствующего прямой передаче трещин от основания кровельному покрытию. Благодаря отсутствию жестких связей между гидроизоляционным слоем полимочевины и старым кровельным покрытием, деформации основания перераспределяются на относительно большие участки поверхности нового кровельного ковра и не сопровождаются его разрывами.

При такой схеме реконструкции к указанным выше нормам расхода материалов следует добавить около 1,5 кг ППУ, исходя из расчета на слой теплоизоляции толщиной 20 мм при кажущейся плотности пены 60 кг/м3, с учетом технологических потерь при распылении.

Нанесение покрытия Унигард эконом на ППУ не представляет проблемы при обязательном соблюдении следующих условий:

- Кажущаяся плотность ППУ должна быть не менее 60 кг/м 3 . Только при этом условии обеспечивается максимально закрытая ячеистая структура и плотный поверхностный «интегральный» слой пены. Этот важнейший момент иногда по незнанию, а чаще из ложных соображений «экономии», игнорируется, когда используют непригодную для этих целей пену с плотностью (35-40) кг/м 3 .

- Перед нанесением покрытия Унигард эконом необходимо дать пене 2-3 – часовую выдержку для ее остывания, усадки и удаления всех летучих соединений.

- Необходимо избегать увлажнения поверхности ППУ в результате попадания на нее осадков (дождя, снега или росы).

При несоблюдении хотя бы одного из этих условий неизбежны достаточно тяжелые последствия в виде тех или иных количеств и размеров кратеров (вулканчиков) на покрытии. Ремонт таких дефектов очень трудоемок: попытка «залить» кратеры дополнительным слоем полимочевины приводит лишь к увеличению их размеров, и единственным способом остается заделка каждого из многочисленных кратеров герметиком перед последующим нанесением Унигард эконом.

Возможные виды брака покрытий из полимочевины и способы их предупреждения

Из практики нанесения полимочевины известно, что можно длительное время работать без всяких проблем, после чего внезапно столкнуться с таким явлением, как пузыри, причем даже там, где до этого их не было. Без понимания причин возникновения этого наиболее распространенного вида брака невозможно гарантировать получение качественного, бездефектного покрытия. Причины, вызывающие образование дефектов, заложены в одном или нескольких из четырех аспектов, из которых собственно и состоит технология нанесения полимочевины:

- Исправность оборудования (равномерная подача компонентов насосами, отсутствие протечек через уплотнители, чистота пистолета, правильный подбор смесительной камеры и сопла и т.д.);

- Подготовка поверхности (отсутствие загрязнений, заполнение пор, правильный подбор праймера);

- Техника нанесения покрытия (квалификация оператора);

- Качество сырья (правильно подобранная система, отсутствие инородных примесей, соблюдения гарантийного срока хранения).

Фактор влажности

Является одной из важнейших причин брака, встречающегося в повседневной практике напыления полимочевины. Образование пузырей в данном случае вызвано реакцией избыточной влаги с изоцианатным компонентом системы с выделением углекислого газа. Как правило, пузыри на покрытии выступают не сразу после его нанесения, а по прошествии 4-24 часов.

Хоть и верно то, что полимочевина, в отличие от «чисто» полиуретановых систем, мало чувствительна к влаге в процессе напыления, есть ряд отклонений от технологических норм, при которых фактор избыточной влажности может накладываться на эти отклонения и усугублять их негативную роль, а именно:

- отклонение от заданного соотношения компонентов (повышенный расход изоцианата);

- «проплев» изоцианата через пистолет;

- подтекание изоцианата через клапан;

- неправильно подобранная пара сопло – смесительная камера;

- преждевременное нанесение полимочевины по не высохшему праймеру.

Есть еще одна разновидность пузырей, связанная с влажностью, содержащейся в пористых субстратах, в частности в бетоне или цементной стяжке. Механизм их образования изображен на рис.1. Тепло экзотермической реакции полимеризации полимочевины, достигающей температуры 120˚С, вызывает рост давления паров воды, сконденсированной внутри пор бетона. Пары стремятся вырваться наружу, прорывая не успевшую набрать прочность пленку эластомера.

Рис. 1 Механизм образования пузырей при нанесении полимочевины на пористые основания

Образующиеся при этом многочисленные пузырьки имеют, как правило, небольшие размеры (не более 1 мм) и лопаются на глазах, превращаясь в «кратеры» или «вулканчики». Попытки перекрыть их путем нанесения дополнительных слоев полимочевины приводят к тому, что на месте мелких пузырьков образуются все более и более крупные. Оставлять поверхность покрытия в таком виде нельзя, поскольку рано или поздно оно начнет протекать. Во избежание этого вида брака применяются следующие приемы:

- Просушка поверхности: часто невозможна или крайне затруднительна;

- Заполнение пор низковязким полиуретановым или эпоксидным праймером: наиболее надежное средство решения проблемы;

- Нанесение покрытия в вечернее время, когда бетон, как любой «дышащий» субстрат, по мере остывания находится в фазе «вдоха»;

- Работа на нижнем пределе температуры компонентов (60˚С) и при минимальном расходе за один проход (на минимальной производительности).

Фактор загрязненной поверхности («теневой эффект»)

Пустоты на поверхности покрытия, нарушающие его сплошность и являющиеся следствием загрязнения подложки твердыми частицами, из-за внешнего сходства часто путают с вышеописанными кратерами, имеющими иное происхождение. Попадая на такую твердую частицу, быстро полимеризующаяся полимочевина не способна к полному обтеканию встретившегося препятствия. Образуется незаполненное пространство, подобное тени или сухому пятну, образующемуся под зонтиком во время дождя. При последующем проходе под тем же углом это «пятно» или «тень» не уменьшается в размерах, нарастает лишь размер и толщина «зонтика». Образующиеся пустоты делают покрытие непригодным к эксплуатации (рис.2).

Твердые загрязнители основания многочисленны, это могут быть не только не сметенный мусор, пыль или отклеившаяся от битумной основы посыпка на старом рулонном кровельном покрытии, но и выступы и неровности небрежно выполненной, не разглаженной стяжки из цементного раствора.

Частными случаями проявления «теневого эффекта» являются:

- Осевшие и затвердевшие на оборотной, невидимой при напылении стороне трубы капельки самой полимочевины. Роль этого фактора необходимо учитывать при выборе той или иной системы для наружной антикоррозионной защиты трубопроводов, иначе ввиду слишком короткого времени гелеобразования полимочевины дефектоскопия укажет на нарушения диэлектрической сплошности покрытия.

- Характерная «шагрень» на ППУ, образующаяся практически на всей поверхности из-за распыла факела ветром и особенно в периферийной зоне факела, где угол падения аэрозоля к поверхности наиболее отличен от 90˚. Поскольку избежать такой шагрени невозможно, перед нанесением защитного покрытия из полимочевины поверх теплоизоляционного слоя ППУ следует нанести вспомогательный, грунтовочный слой однокомпонентной полиуретановой мастики.

- Раковины в бетоне (не путать с порами) размером от нескольких миллиметров до нескольких сантиметров в ширину и глубину, не характерные для горизонтальных поверхностей, но почти всегда присутствующие на вертикальных поверхностях разъема опалубки и литого бетона. Как и в случае применения любого другого лакокрасочного покрытия, перед нанесением полимочевины эти «червоточины» (bugholes) должны быть сначала вскрыты на стадии абразивной очистки бетона, а затем тщательно зашпатлеваны составами на цементно-полимерной основе, наполненной кварцевым песком эпоксидной смолой и т.п. Если этим пренебречь, при напылении полимочевины неизбежно образование пустот в труднодоступных полостях раковин, через которые в процессе эксплуатации будут просачиваться агрессивные к бетону жидкости, вызывая образование пузырей и отслоение облицовки (рис.3).

Наконец, «теневой эффект» может проявляться и в отсутствии тех или иных загрязнителей, а лишь вследствие неправильной техники напыления. Сначала должны заполняться все труднодоступные полости, примыкания и поднутрения, затем покрываются ровные большие плоскости, причем пистолет должен быть направлен по возможности перпендикулярно к поверхности, и только после этого напыляются все выпуклости. В противном случае на выступающих кромках нарастает валик из полимочевины, препятствующий попаданию аэрозоля внутрь образовавшейся полости-«трещины». Эти азы техники напыления хорошо известны операторам распылительных установок из опыта нанесения пенополиуретановой теплоизоляции.

Температурный фактор

Следствием его воздействия являются пузыри, образующиеся в толще покрытия между отдельными его слоями. Это связано с более высокой температурой второго и последующих слоев по сравнению с первым слоем, не успевающим отвердеть в достаточной мере из-за высокого теплоотвода при контакте с холодной подложкой и служащим тепловым изолятором между ней и вторым слоем. В результате второй слой разогревается сильнее и полимеризуется быстрее. Между мягким недоотвержденным первым слоем и более твердым вторым слоем возникает внутреннее напряжение в виде усадочной деформации, то есть пузырей. Такая картина может наблюдаться при нанесении покрытий на массивные и очень холодные стальные детали, хотя для полимочевины это не характерно. Если такое происходит, есть повод усомниться в том, что поставленная система – это чистая полимочевина, а не полиуретан или так называемый «гибрид». Однако, независимо от используемой системы, лучше взять за правило: при напылении на холодный металл не работать «мокрым по мокрому», а перед вторым проходом давать выдержку на отверждение первого тонкого слоя полимера.

Температурный фактор в некоторых случаях может негативно проявляться на полимочевинном покрытии как «эффект холодной стенки». Многочисленные пузыри между поверхностью и облицовкой, нанесенной с внутренней стороны объекта, могут появляться уже после пуска в эксплуатацию сосудов, емкостей и сооружений, если температура наружной поверхности существенно ниже, чем температура внутри. Примером может служить стальная емкость без наружной теплоизоляции, наполненная горячей водой. Температурный градиент внутри и снаружи емкости является причиной осмотического проникновения водяных паров сквозь слой облицовки к холодной стенке, где они и конденсируются, образуя пузыри под покрытием в точках его наименьшего сцепления с металлом. Чем больше температурный градиент, тем больше число и размеры пузырей, зачастую наполненных водой (рис.4).

Рис. 4 Схема проявления «эффекта холодной стенки»

На бетоне, с его существенно меньшей теплопроводностью в сравнении со сталью, этот эффект не так выражен, но все-таки тоже может проявляться. Процесс значительно ускоряется при наличии на изолируемой поверхности водорастворимых солей, служащих гидрофильными центрами притяжения влаги и усиливающих ее диффузию сквозь слой облицовки.

Аналогичное явление может иметь место и в случае нанесения полимочевины на холодную сторону паропроницаемой стенки, если ее противоположная сторона подвержена воздействию теплого влажного воздуха, например в пищевом производстве, прачечных и т.п.

Во избежание неисправимого брака, вызванного «эффектом холодной стенки», перед началом работ необходимо принять следующие меры:

В противном случае лучше отказаться от применения полимочевины или полиуретанов в пользу специальных антикоррозионных покрытий с более высокой водонепроницаемостью.

Аппаратурный фактор

В процессе напыления полимочевины разность рабочих давлений в линиях каждого из компонентов не должна превышать 10%, в противном случае имеет место нарушение их объемного соотношения и, как неизбежное следствие – пузыри, которые появляются, как правило, лишь спустя несколько часов или даже суток по окончании работ. Одной из причин может служить разница вязкостей смолы и изоцианата, а способом устранения – раздельный подогрев компонентов, возможность которого обеспечивается большинством современных распылительных установок. Например, менее вязкую смолу можно нагреть до 60˚С, а более вязкий изоцианат – до 80˚С, и наоборот. Однако, как правило, этот важный фактор, от которого напрямую зависит качество смешения компонентов, должен учитываться химиками-технологами фирмы-поставщика, обязанными обеспечить, во-первых, минимальную по абсолютной величине (не более 1000 мПа×с при комнатной температуре) вязкость смолы и изоцианата и, во-вторых, минимальную разницу их вязкостей.

Другим важным условием хорошего смешения быстро реагирующей системы в распылительном пистолете высокого давления является правильный подбор типоразмеров смесительной камеры и сопла, исходя из рекомендаций поставщика оборудования конкретно под полимочевину. Материал должен полностью заполнять камеру, а сопло контролировать расход (подачу) реакционной смеси и форму факела. Если это условие не обеспечивается, то по прошествии времени появляются пузыри, в основном в местах, соответствующих периферийной зоне по краям факела. Немаловажную роль играет и подбор фильтров на входе в пистолет: для оптимального, беспрепятственного поступления материала к смесительной камере при высокой производительности рекомендуются сетки с размером ячейки 40 меш, а при малом расходе 60 меш.

Для стабильной работы распылительной установки с предсказуемым результатом важным фактором является однородность содержимого бочек с сырьем по всему их объему. Компонент «А» (смола) обычно пигментируется, то есть представляет собой дисперсию мелких (не более 10 мкм) твердых частиц в жидкой смеси. Несмотря на применение при его приготовлении высокоскоростных диспергаторов, частицы пигмента постепенно высаждаются на дно бочки. Компонент «Б» (изоцианат) изначально является однородной жидкостью, однако при длительном и ненадлежащем хранении склонен мутнеть и расслаиваться. И поскольку в процессе работы распылительной установки идет забор компонентов бочковыми насосами со дна бочек, если не принять меры по гомогенизации сырья, вполне возможны проблемы, как то: неравномерный факел, частое засорение пистолета, неоднородность цвета покрытия и появление на нем пузырей. Чтобы этого избежать, необходимо воспользоваться одной из следующих мер:

Рис. 5 Рециркуляционная схема перемешивания содержимого бочек

Если все-таки пришлось столкнуться с проблемой образования пузырей между изолируемой поверхностью и покрытием или между слоями самого покрытия, первое, что нужно сделать, это выяснить причину брака, а затем и попытаться устранить ее. Для этого необходимо вырезать пузырь и внимательно изучить его.

В таблице ниже показана последовательность определения причин и их устранения:

Ремонт кровли полимочевиной

Капитальный и текущий ремонт кровли полимочевиной, пенополиуретаном и полиуретаном с гарантией от 10 лет. Полный пакет услуг — от проекта и монтажа до гарантийного обслуживания. Работаем по всей Европейской части России.

Оказываем услуги по ремонту кровель (крыш) всех типов с устройством тепло- и гидроизоляции методом безвоздушного напыления пенополиуретана (ППУ), полимочевины (ПМ) и полиуретана (ПУ). Работаем в полном соответствии с ГОСТ, СНиП, СП и другими отраслевыми нормативами с крышами зданий и сооружений всех назначений II и III категорий ответственности. Выполняем с гарантией на работы и материалы:

-

, в том числе без демонтажа старого покрытия;

- ремонт эксплуатируемой кровли с любым финишным покрытием; , кровли из сэндвич-панелей, профнастила).

С самого начала работы к нам в основном обращаются уже по факту протечек. За это время мы разработали, согласовали с производителями материалов, проверили на практике конструктивы по ремонту крыш полимочевиной, пенополиуретаном и полиуретаном для наиболее часто встречающихся типов крыш вообще или отдельных деталей кровли в частности.

В любом случае, для каждого нашего заказчика мы разрабатываем подходящее ему решение по восстановлению кровли, исходя из соображений эффективности, надежности и экономической целесообразности. Комплекс выполняемых работ включает следующие операции:

- оценка состояния кровельного пирога, включая тестовое вскрытие при необходимости;

- подбор оптимального технического решения и разработка сметной документации;

- подготовительные работы (по необходимости: демонтаж старых покрытий, мойка, чистка, шлифовка и т.д., в зависимости от материала);

- послойное восстановление кровли в соответствии с проектом.

Наряду с кровельными работами ГК Бегемот предлагает широкий ассортимент услуг по гидроизоляции напыляемой полимочевиной самых разных объектов практически из любых материалов. Будем рады ответить на ваши вопросы.

НУЖНА КОНСУЛЬТАЦИЯ СПЕЦИАЛИСТА?Ремонт кровли напылением: гарантия результата и надежности

Ремонт кровли напылением — самый быстрый, технологичный и эффективный способ из всех существующих. При использовании ППУ, ПМ и ПУ метод позволяет получать бесшовные покрытия одинакового уровня качества по всей площади, включая примыкания или сферические поверхности, которые являются проблемными местами при применении любых других материалов.

Произвести ремонт кровли напылением означает получение гарантии защиты здания от протечек на весь срок жизненного цикла покрытий. При условии выбора правильных компонентов компонентов и соблюдения технологии устройства полимерной кровли, она служит до 60 лет. Это означает, что «полимерная крыша» обходится в итоге дешевле любых других.

Эксплуатационные характеристики ППУ подтверждены — в России существуют объекты, где пенополиуретан был впервые применен более 50 лет назад и по сей день материал находится в удовлетворительном состоянии.

При ремонте крыш пенополиуретан используется в качестве выравнивающего служебного слоя (при необходимости — для доутепления) и требует дополнительного защитного покрытия. В широтах с суровым климатом и частым переходом температур через нулевую отметку полимочевина (ПМ) идеальна для этой цели, поскольку сохраняет свои первоначальные характеристики до 40 лет.

Заявленный срок эксплуатации покрытий из полимочевины может вызвать скепсис, поскольку в нашей стране этот полимер используется менее 20 лет. Однако…

…впервые мы сделали ремонт кровли полимочевиной в 2005 году, и с этого момента сдали десятки объектов. Их мониторинг подтверждает, что за прошедшее время эластомер полностью сохранил все свои первоначальные качества и не требует замены.

То есть, выбирая полимочевину в качестве гидроизоляции и пенополиуретан в качестве утеплителя при ремонте крыши, вы получаете кровельный пирог, слои которого сопоставимы по сроку безремонтной эксплуатации. Идеальное сочетание.

Отдельного упоминания заслуживает ремонт кровли полиуретаном. Зачастую заказчики используют термин «полиуретан» (ПУ), имея в виду утепление кровли. Как бы то ни было, мы всегда вас поймем и сделаем все необходимое.

Что касается полиуретана (полиуретановых мастик), эти полимеры отличаются хорошей адгезией к большинству строительных материалов и могут использоваться вместо полимочевины. Зачастую заказчики выбирают их, надеясь сэкономить. Это ошибка: более выгоден ремонт кровли полимочевиной.

Дело в том, что полиуретан обладает более высокой плотностью в сравнении с ПМ. Поэтому, несмотря на то, что цена 1 кг полиуретановой мастики немного ниже стоимости полимочевины, покрытие толщиной 2 мм в итоге обходится дороже.

Полиуретановые мастики сильно уступают полимочевине по эксплуатационным свойствам, то есть покрытия потребуют ремонта значительно раньше. Таким образом, итоговая цена ремонта кровли за 1 м2 полиуретаном (полиуретановыми мастиками) будет выше, чем стоимость ремонта кровли ПМ.

Цены на выполнение работ по ремонту кровли методом напыления ПМ и ППУ

| Услуга | Единица измерения | Стоимость |

| ремонт кровли полимочевиной | цена за кв. м | от 1600 |

| ремонт крыш полиуретановыми мастиками | цена за кв. м | от 1500 |

За консультацией эксперта, а также с вопросами по объему и цене замены кровли за 1 м2 обращайтесь удобным для вас способом. Мы предлагаем наиболее подходящий для конкретного случая вариант с абсолютно прозрачной сметой и производим работы в наиболее короткий срок с гарантией высокого качества.

Ремонт плоской кровли без снятия старого покрытия

Ремонт плоской кровли без снятия старого покрытия под гарантию от 10 лет на работы и материалы. Мы делаем работу за 2-3 дня, вы эксплуатируете покрытие 30 лет. Фиксируем цену в договоре, предлагаем комфортные условия расчета.

ГК БЕГЕМОТ предлагает лучшее решение в отрасли: бесшовное напыляемое покрытие из полимочевины (ПМ) на подложке из пенополиуретана (ППУ). Вы получаете кровельный пирог с уникальной совокупностью эксплуатационных характеристик:

- пирог без единого шва по всей площади, включая примыкания;

- оба слоя водонепроницаемые и пропускающие пар;

- эластичная (растягивается до 600 %) и очень прочная гидроизоляция (15Мпа на разрыв);

- покрытие не охрупчивается в морозы и не «тает» в жару;

- легкий пирог, не создает больших нагрузок.

Ремонт плоской крыши напылением полимочевины по пенополиуретану вне конкуренции и по скорости ввода крыши в эксплуатацию. Там, где другие методы требуют недели, нам в нормальном режиме работы нужны дни. Там, где другим нужны дни, нам хватит часов. Технология подходит для зданий и сооружений любого назначения, включая многоквартирные жилые дома или производственные цеха.

Подробно о технологии напыления, и свойствах полимерных материалов мы рассказали в разделах про покрытие на основе полимочевины и теплоизоляция пенополиуретаном. Но вкратце считаем нужным повторить некоторые моменты.

Капитальный ремонт плоской кровли за два дня

В 99 % методика напыления полимеров позволяет сделать капитальный ремонт плоской кровли до 1500-1600 м 2 буквально за пару дней. И это в нормальном темпе. При использовании любых других методик и материалов, включая покрытия на основе жидкой резины, такая скорость недостижима даже при работе без снятия старого покрытия.

Ремонт плоской кровли без полного снятия старого полотна в любом случае требует частичного демонтажа покрытия. Так, всегда вскрываются пузыри, вырезаются сильно поврежденные участки гидроизоляции и утеплителя, а также полностью удаляется старая гидроизоляция на примыканиях. Далее необходимо восстановить целостность поврежденных поверхностей — кладки парапетов, штукатурки. При использовании традиционных технологий все это занимает много времени, приходится ждать высыхания ЦПР.

При работе с напыляемыми полимерами после демонтажа поврежденных частей покрытия сразу переходят к очистке поверхностей. Причем бригады ГК БЕГЕМОТ делают это механизированным способом, что позволяет выполнить очистку не только быстро, но и тщательно. При необходимости для вывода скопившегося в толще кровельного пирога конденсата мы устанавливаем аэраторы.

На ремонт плоской мягкой кровли площадью 500-600 м 2 напылением ППУ и ПМ без демонтажа старого покрытия уходит 2 дня: 1 день на подготовительные работы и 1 день на создание нового полотна под ключ.

Результаты ремонта кровли плоской крыши напыляемыми полимерами

Главное, что после ремонта плоской крыши без полного снятия старого покрытия напыляемыми полимерами обновленная кровля на порядки лучше даже сооруженного с нуля полотна из традиционных материалов. И отсутствие швов — не единственный фактор надежности. Частые места протечек обычных кровель не только стыки, но и примыкания, места ввода и установки всевозможных коммуникаций, разрывы и трещины самого полотна.

Полимочевина сама по себе совершенно не боится воды. ПМ не набухает, не впитывает, не пропускает воду, даже если находится под ней постоянно. Жесткий пенополиуретан тоже не пропускает и практически не впитывает воду. Важно, что при соблюдении технологии оба материала (ППУ и ПМ) не просто образуют бесшовный слой. Они «намертво» прилипают к основанию и друг к другу. Все слабые места, то есть примыкания, водосливные воронки и пр., получаются полностью герметичными. Но и это еще не все.

Долговечность ремонта кровли плоской крыши

В полимочевине пластификаторов нет — 0 %. Растворителей -0%. Готовое полотно — это 100 % сухого остатка, выпотевать нечему. Высочайшая эластичность материала достигается самой пространственной конфигурацией молекул и полимерных цепочек. Понятно, что при таких условиях она сохраняется в течение всего срока службы кровельного покрытия.

Ремонт плоской мягкой кровли напыляемыми полимерами — идеальный вариант для снежных районов. Напомним, что еще одна очень частая причина протечек крыш — повреждения, нанесенные во время очистки покрытия от снега. Полимочевина очень прочная, по ней без опасений можно ходить, ставить оборудование и т.д. Поэтому ПМ используют даже в качестве финишного покрытия при гидроизоляции эксплуатируемых кровель. Повредить такое полотно гораздо сложнее, чем традиционные материалы. Чистить покрытую ПМ крышу можно и вручную, и механическим способом.

Доутепление плоской крыши как бонус при ремонте

И пару слов нужно сказать о напыляемом пенополиуретане. При ремонте кровли плоской крыши полимочевиной ППУ используется в качестве выравнивающего материала и подложки. Но поскольку он является лучшим утеплителем вообще, то вносит хорошую лепту в итоговую теплоизолирующую способность кровельного пирога. Тонкий слой в 2,5 см аналогичен 4 см ЭППС.

При необходимости во время ремонта можно нанести слой пенополиуретана расчетной толщины для доведения теплотехнических параметров крыши до современных нормативов. Благодаря малому весу полимеров нет риска перегрузить конструкции — масса итогового пирога составляет не более 3-5 кг.

Стоимость ремонта плоской кровли без снятия старого покрытия

В таблице ниже мы указали ориентировочную стоимость ремонта плоской кровли без снятия старого покрытия. Но каждая крыша индивидуальна, поэтому точную цену мы озвучиваем только после обследования объекта и расчета. ГК БЕГЕМОТ гарантирует прозрачное и точное ценообразование и комфортное взаимодействие, поэтому вы получаете:

- подробную смету с окончательной суммой по формуле «все включено»;

- фиксацию цены на ремонт кровли в договоре;

- отсрочку или рассрочку платежа по договоренности.

Стоимость ремонта плоской кровли напыляемыми полимерами оказывается ниже любых других вариантов в пересчете на время эксплуатации. Технология дает самый долговечный результат — 30-40 лет службы кровли без протечек и бесконечных латок.

Свои первые кровли мы напылили полимочевиной в 2005 году. На данный момент они не нуждаются в обновлении. Все обслуживание сводится к периодическим осмотрам и очистке.

| Ремонт плоской кровли | цена за 1м |

| Стоимость ремонта горизонтальной поверхности кровли, за 1м2 | от 2000 |

| Стоимость устройства примыканий высотой до 400мм, за 1пм | от 1200 |

ГК БЕГЕМОТ работает самостоятельно, без привлечения сторонних бригад и оборудования. Мы напрямую закупаем компоненты у производителей, поэтому гарантируем их качество. Кроме того, это дает нам возможность подбирать материалы для оптимизации расходов наших заказчиков.

Подать заявку на обследование объекта и ремонт плоской кровли напыляемыми полимерами можно через форму обратной связи. Или просто оставьте контактную информацию с указанием желаемого времени звонка.

Читайте также: