Ремонт бетона под водой

Обновлено: 16.05.2024

Ремонт бетона под водой

Наша организация ООО "Водолазная служба" специализируется на всех видах подводно-технических работ, а именно: обследование и ремонт, поиск и подъем затонувших предметов, очистка дна естественных и искусственных водоемов, подводная видеосъемка, подводная сварка и резка, подводное бетонирование и герметизация всех дефектных зон, стыков и швов, разных размеров и площадей, а так же многое другое.

Для бетонирования и гидроизоляционных работ под водой мы используем сухие смеси для гидроизоляции фирмы ООО "МаСт", с которой мы давно сотрудничаем и очень довольны их материалом. С ее помощью удалось загерметизировать под водой насквозь фильтрующие дефекты в бетонной перегородке двух смежных пожарных резервуаров в торговых центрах ИКЕА-МЕГА (Московская область. пос. "Белая дача"). Эти дефекты по своей пропускной способности настолько сильно пропускали воду, что сливать воду из одного резервуара было невозможно без убывания воды в смежном резервуаре. Фактически эти смежные резервуары представляли собой сообщающиеся сосуды. На представленном видео виден фрагмент перегородки с оголенной арматурой, одинаково дефектный с обеих сторон стены, а также сильно протекающий стык ее с дном.

Сложность ремонта определялась тем, что работа должна была производиться на глубине 4 м, при температуре воды от 0 до 3 градусов С.

Изначально заказчиком был предложен материал Resmix UV. При попытке выполнить работу с помощью этого материала в данных условиях вообще не удалось получить необходимой адгезии к бетону, а также он был непригоден из-за своей размываемости в воде.

- доставлять на расстояние 25 м внутри полного резервуара тесто, заранее приготовленное замешиванием с водой сухой смеси, без его размывания или потери им пластичности;

- наносить тесто на дефектный фрагмент и распределять необходимым слоем по поверхности дефекта с обеспечением высокой адгезии.

Ремонт бетона под водой

Вы здесь: Главная ДОКУМЕНТАЦИЯ Статьи Ремонт бетона под водойРемонт бетона под водой

Под водой бетон испытывает колоссальные нагрузки. Ее давление гораздо выше, нежели давление воздуха. Так же следует учитывать негативные воздействия водорослей, планктона, который со временем ослабляет свойства бетона, делая его ломким и хрупким.

Безусловно, применение гидроизоляции, такой например, как Mapelastic может значительно продлить срок службы бетонных конструкций, но все равно, ремонт будет неизбежен. Исходя из этого, следует своевременно производить ремонт данных конструкций.

Ремонт бетона под водой можно разделить на несколько сегментов:

-

, который находится непосредственно в воде. Речь идет об опорах мостовых сооружений, пирсов, гэс, шлюзов и плотин.

- Ремонт бетона, который переодически соприкасается с водой. Например волнорезы, трубопроводы, тоннели с временным затоплением.

- Ремонт бетона, в коротком временном промежутке, когда представляется возможность Ремонт бетона в агрессивной среде. Тут имеется ввиду соленость воды.

Для защиты мостовых опор, а так же плотин и шлюзов отлично подойдет материал Mapelastic AquaDefense. Эта смесь является идеальной гидроизоляцией. Для ее нанесения следует использовать шпатель, так как использовать автоматизированные процессы нанесения сухих смесей под водой является весьма затруднительным.

Исходя из трудности работ под водой, не следует доверять их выполнение малоизвестным подрядчикам. На российском рынке довольно мало фирм, которые занимаются подобным ремонтом. Чтобы понять, насколько услуги по ремонту и восстановлению бетонных поверхностей под водой будут соответствовать затратам, следует тщательно ознакомиться с портфолио подрядчика.

Так же важное значение имеет и то, какие материалы будут использованы при ремонте бетона под водой. Следует максимально серьезно отнестись к выбору сухих смесей. Не нужно использовать материалы, малоизвестных брендов. Для данного вида ремонта мы рекомендуем использовать продукцию итальянского производителя сухих смесей Mapei (Мапеи). Он давно существует на международном рынке, и отлично себя зарекомендовал.

Подводный ремонт

Подводный ремонт требуется в тех случаях, когда в устоях мостов нередко происходит выщелачивание кладки и пучение грунта вследствие скопления воды между обратными стенками. Для устранения этих явлений пучинистый грунт в пространстве между обратными стенками заменяют песком, гравием, щебнем и т. п. или тощим бетоном. При замене грунта за устоем одновременно устраивают новый дренаж и изоляцию внутренних поверхностей обмазкой их горячим битумом, а при необходимости, кроме того, и ремонт кладки устоя с заделкой трещин цементным раствором. Благодаря тому, что подводный ремонт будет проведен вовремя, можно спасти не только мостовые сооружения, но так же пирсы и нефте-газопроводы, которые располагаются под водой.

Подводный ремонт или ремонт подводных водосбросов это промышленный высоко профессиональный ремонт связанный с повышенными рисками и тщательной подготовкой непосредственно к самому ремонту подводных бетонных или железобетонных водосбросах.

Самое главное тщательно подготовить поверхность и выбирать правильный материал для ремонта. Сухие специальные промышленные смеси для подобных ремонтов существуют и они проверены на практике и занесены в специальные реестры они обладают специальными свойствами такими как: тиксотропные, высоко текучие, безусадочные, с высокой адгезией, способные выдерживать гидродинамические нагрузки, саморасширяющиеся, гидрозатворы, цементная обмазочная двух компонентная гидроизоляция.

При необходимости подводного ремонта применяться смеси подающиеся под давлением и способность этих смесей не разрушаться от влияния воды и не терять своих свойств очень важно как правило подобные сухие смеси производят проверенные производители правильно подобрать поможет наша компания. Что чаще всего подвержено ремонту подводой это такие элементы конструкции как ремонт бетонных подушек, ремонт несущих опор, ремонт углов балок и колон, ремонт подводных водосбросов.

Подводное бетонирование

Бетонирование под водой — особая технология укладки бетонного раствора, применяемая при отсутствии возможности откачать воду или удалить ее другими способами. Чаще всего метод востребован при возведении крупных железобетонных конструкций, эксплуатация которых предполагает значительные нагрузки. Мосты, плотины, прочие гидротехнические строения, а также опоры линий электропередач, скважины в скальной породе — сооружения, при возведении которых во многих случаях прибегают к подводному бетонированию.

Бетонирование в воде применяют и в проектах не столь масштабных. Невозможность наладить водоотвод из котлована при высоком уровне грунтовых вод — распространенная ситуация при проведении строительных работ.

Различают несколько методик, позволяющих выполнить заливку бетона в воду:

- технология «вертикально перемещающаяся труба» (ВПТ);

- ВР или бетонирование, благодаря восхождению раствора;

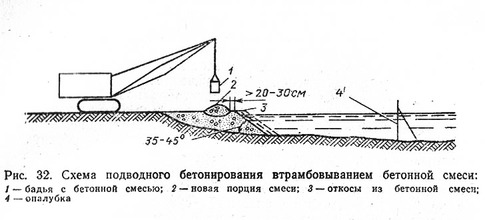

- втрамбовывание бетонной смеси;

- укладка бетона бункерами;

- метод укладки в мешках.

Главное, о чем необходимо помнить при производстве бетоноукладочных работ, — основная расчетная масса раствора не должна контактировать с водой во избежание вымывания цемента; процесс бетонирования должен идти непрерывно до достижения уровня, намеченного проектом.

Подготовительные работы

Прежде, чем приступить к укладке бетона непосредственно в воду, нужно составить проект, описывающий порядок и ход работы, объемы материала, необходимое оборудование и оснастку. Как правило, на значительных глубинах требуются водолазы, которые намечают план расчистки бетонируемого участка или очищают его вручную, устанавливают опалубку, регулируют размещение труб и шлангов, по которым поступает заливочная смесь.

Бетонный раствор готовится на заводе с соблюдением определенной рецептуры. Для разных методик, предполагающих заливку в воду, марка бетона должна быть на 10-20% выше, чем если бы укладка осуществлялась в обычных условиях; при этом необходимо уменьшить соотношение воды и цемента в готовом растворе. Вода замедляет процесс затвердевания, поэтому желательно введение ускорителей и пластификаторов. Антиэррозионные добавки повышают устойчивость конструкций к размыванию.

Специальные требования предъявляются и к опалубке. Она должна быть:

- не проницаема для бетонной смеси, в том числе в местах стыков;

- хорошо держать форму, несмотря на давление воды;

- легко устанавливаться.

С внешней стороны опалубку дополнительно укрепляют камнем или мешками с песком.

Метод вертикально перемещаемых труб

Для заливки таким способом потребуются:

- бетононасосы или другое оборудование, обеспечивающее непрерывную подачу раствора;

- бетонолитные трубы диаметром 200-300 мм, состоящие из звеньев длиной до 1 м, оснащенных быстроразъемными замками;

- оснастка площадки над местом бетонирования: траверса, лебедка, подъемный механизм.

После этого трубу поднимают на одно звено, демонтируют верхний элемент, причем нижний конец должен оставаться в бетоне. Заливка продолжается до необходимого объема. Стоит отметить, что с помощью одной трубы можно залить элемент радиусом 6 м, поэтому, если площадь бетонирования больше, следует применять систему бетонолитных труб с шагом 10-11 м.

Как залить бетон способом восходящего раствора (ВР)

Метод предполагает предварительное заполнение бетонируемого объекта камнем или щебнем с таким расчетом, чтобы пустоты составляли 45% от объема. Через трубы небольшого диаметра 37-100 мм подается бетонный раствор, который, поднимаясь вверх, естественным образом заполняет пустоты в отсыпке, полностью вытесняя воду. Площадь, которую можно залить с помощью одной трубы, определяется радиусом распространения смеси: R=3 м при подаче раствора в наброску из камня, 2 м — в щебеночную отсыпку. Применяются два метода заливки: напорный и безнапорный.

Напорный или инъекционный метод ВР

Трубы устанавливаются непосредственно в каменную или щебеночную наброску. Цементный раствор под давлением поступает к основанию наброски, затем поднимается, обеспечивая монолитное схвачивание с заполнителем. Трубы после завершения работ остаются в забетонированном блоке, излишки срезаются.

Безнапорный или гравитационный способ

Реализуется с помощью устройства в каменной засыпке шахты, стенки которой представляют собой проницаемую решетку. Труба двигается внутри этой шахты, что делает данный метод схожим с методом ВПТ. Бетонный раствор растекается под собственным весом, звенья трубы поочередно демонтируются.

Укладка бетона на небольших глубинах

Описанные методы получили распространение при формировании бетонных конструкций на значительной глубине, вплоть до 50 м. А можно ли заливать бетон с помощью более простых и менее дорогостоящих способов, если глубина не превышает 2 м, а сами работы направлены на ремонт уже существующих монолитных сооружений? Действительно, для восстановления целостности поврежденной конструкции, выравнивания дна или заливки не ответственного объекта существует метод укладки бетона в мешках.

Мешки, заполненные свежим раствором и зашитые, укладывают на основание или заделывают в крупные каверны поврежденных конструкций. Мешковина пропускает воду, но предохраняет бетон от растекания. При бетонировании большого пространства мешки сшиваются между собой и армируются.

Еще один способ подводного бетонирования на глубине до 1,5-2 м — это метод островка или втрамбовывания. Способ требует высокой скорости подачи цементного раствора и применения вибратора для втрамбовывания очередной порции бетона, однако, позволяет производить бетонирование не горизонтальных поверхностей (например, берегов). Кроме того, не требуется армирование и нет высоких требований к классу бетона.

Осуществляя заливку бетона в воду, необходимо помнить, что это технологически сложный процесс, требующий тщательной подготовки, составления проектной документации и соблюдения строительных нормативов. Точное следование технологии укладки позволит избежать аварийных ситуаций как в процессе подводного бетонирования, так и при последующей эксплуатации объектов.

Подводный ремонт

Металлоконструкции, находящиеся под водой, подвержены коррозии под воздействием агрессивных сред и обрастанию морскими обитателями: водорослями, моллюсками и др. Обычно произвести ремонт таких конструкций как трубопроводы, сваи и опоры, корпуса и детали судов возможно только под водой. Подводные работы производятся профессиональными водолазами, прошедш.ими обучение по работе с полимерными материалами.

Армирование конструкционным материалом металлоконструкций под водой.

Спрут + - модифицированная полимерная смола, обладает уникальной склеивающей способностью под водой и высокой прочностью и устойчивостью к агрессивным средам. Метод армирования конструкционными тканями с клеевым составом Спрут+ позволяет ремонтировать дефекты металлоконструкций без подводной сварки.

Поверхность очищают до чистого металла. На полиэтиленовой пленке укладывают стеклоткань и пропитывают ее составом Спрут+. Затем стеклоткань вместе с пленкой сворачивают в рулон. Водолаз под водой раскатывает рулон, прижимая пропитанную стеклоткань к ремонтируемой поверхности. Прикатка и обстукивание производится от центра к краям до полного удаления воды. Затем слой полиэтиленовой пленки удаляется.

Нанесение последующих слоев производится аналогичным способом без перерыва в работе. При необходимости армирующий материал фиксируют магнитами. После полимеризации армирующий слой превращается в прочный стеклопластик, усиливает конструкцию и предотвращает её дальнейшую коррозию.

Склеивание металлических элементов под водой

Спрут + - является отличным подводным клеем, который позволяет склеивать металлические поверхности конструкций и деталей под водой.

Металлическую конструкцию очищают до чистого металла. Другой металлический элемент, который необходимо приклеить, также очищают и наносят на него слой состава Спрут +. Затем водолаз спускается под воду и приклеивает металлический фрагмент к поверхности конструкции, притерев его без усилия.

Таким образом можно заклеить сквозные дефекты металлоконструкций, если использование конструкционной ткани затруднительно или нецелесообразно.

Бетонирование пробоин

У себя пробоину цементировал в полубаке так: 500 цемент, песок речной, соотношение 1/3, добавил "жидкое стекло" на ведро 4 столовые ложки, плюс немного армировал проволокой 5 мм. Так мне посоветовали. Отходил 2-е навигации. "Чайка" в момент протечек была цементирована аналогично. Делали срочно. Дожила до ремонта.

Да, но дырочки сначала нужно заделать чепиками деревянным или еще как-то. Чтобы не текло ни в коем случае, а то потом будет подтекать из под бетона. Так меня учили.

Последнее редактирование модератором: 12.03.2012kalastaja

Коллега

Мой рабочий РМ-376, прослужил на Онежском озере без ремонта корпуса с постройки в 1983 по капремонт 2008. Нос и корма при подьеме на слип выглядели как ежики, от саморезов. Бетону больше 4 тонн вывезли. Цемент Портланд 500 или если есть возможность то выше маркой, а все остальное по выше сказанному. Да под саморезы желательно резинки побольше вырезать.

Дмитрий П

Коллега

В общем пора цементироваться! Вчера посмотрели на гнилой корпус нашей базы-стоянки и решили цементировать:ak:. После прочтения ранее написанного, появилась просьба. Кто реально, качественно цементировал корпус? Помните!От вас зависит будущее!:bc:Опыт цементирования пробоин есть,но не понял о каком корпусе идет реч.Место,размер шпации,или это бетонный корпус.Знаю удивительные смеси,и технологии.бетонировал даже под водой.Все очень доступно и бюджетно.

валенок

Старожил форума

Опыт цементирования пробоин есть,но не понял о каком корпусе идет реч.Место,размер шпации,или это бетонный корпус.Знаю удивительные смеси,и технологии.бетонировал даже под водой.Все очень доступно и бюджетно. Расскажите пож. об этих удивительных смесях и технологиях.Дмитрий П

Коллега

Расскажите пож. об этих удивительных смесях и технологиях.Технологии очень даже классические,просто появились ранее недоступные смеси.Например: водоостанавливающий состав CX-5,продается в любом магазине сухих строительных смесей.Ужасная зараза(дышать нельзя),но время схватывания до удара молотком - 5минут. Даже под водой. При этом остается достаточно пластичным. Ну а сам процесс заделки (бетонирования) с использованием водоотводящих трубок различен в зависимости от ситуации.Необходимо конкретно подходить к каждой дырке.

Пиротехник

Старожил форума

Опыт цементирования пробоин есть,но не понял о каком корпусе идет реч.Место,размер шпации,или это бетонный корпус.Знаю удивительные смеси,и технологии.бетонировал даже под водой.Все очень доступно и бюджетно. Судно стоечное с 1967г. Плоскодонное, ледокольного типа, сталь если не ошибаюсь 8 мм, ледовый пояс 16. Всё это со слов бывших работников. Шпации по памяти 1*3м если бы просто дырка, но если её ковырять, то можно расковырять бесконечно.Варить тем более не к чему. Заменять железо с докованием 60ти метрового судна я даже боюсь предположить сколько это будет стоить.Дмитрий П

Коллега

Это не страшно.Бетонирование пробоин

Заделка повреждений корпуса судна при помощи бетона обладает значительными преимуществами перед другими способами, так как отличается надежностью, долговечностью и герметичностью. С помощью бетонирования можно не только устранить водонепроницаемость корпуса, но и частично восстановить местную прочность в районе поврежденного корпуса. Заделка пробоин бетоном проводится для более надежной герметизации корпуса судна после временной заделки пробоины пластырем, особенно в труднодоступных местах (под фундаментами паровых котлов, механизмов, в оконечностях и на скулах судна). Кроме того, практика показала, что в большинстве случаев только бетонированием удается восстановить герметичность затопленных отсеков судна, сидящего на камнях или на жестком грунте.

Недостатки бетонирования повреждений заключаются в том, что это очень сложная и трудоемкая процедура. Бетон плохо переносит вибрацию и обладает малым сопротивлением растяжению. Бетонирование необходимо осуществлять в сухом помещении, так как подводное бетонирование намного труднее и менее надежно.

Бетонированием могут заделываться надводные и подводные пробоины. Простейшей является заделка пробоин, расположенных выше действующей ватерлинии, в том случае если нет возможности заварить эти неплотности при помощи газо- или электросварки. Такая заделка выполняется при наличии в обшивке мелких отверстий, трещин, которые предварительно закрывают пластырями, пробками, клиньями; законопачивают; корпус судна в районе повреждения тщательно очищают, в труднодоступных местах его можно прожечь паяльной лампой; затем устанавливают опалубку и заливают бетоном.

Рис. 1. Постановка цементного ящика на пробоину. а - днищевую; б - бортовую; 1 - упор; 2 - опалубка; 3 - водоотливная труба; 4 - жёсткий пластырь; 5 - клинья для упора; 6 - клин для пробоины.

Установка цементного ящика. В целом организация установки цементного ящика на пробоину, расположенную в подводной части корпуса судна, осуществляется следующим образом (рис. 1):

если есть возможность установить мягкий пластырь на пробоину с внешней стороны корпуса, это сделать целесообразно, исключая большие протечки воды в аварийный отсек;

изнутри аварийного отсека на пробоину необходимо установить и раскрепить жесткий пластырь 4 в виде деревянного с мягкими бортами; если на судне нет пластыря необходимого размера, его следует изготовить;

борт в районе пробоины тщательно очищают;

сколачивают деревянную внутреннюю опалубку (ящик) вокруг пробоины (вокруг жесткого пластыря или пробок, юшньев), состоящую из четырех стенок и крышки; опалубку рекомендуется плотно прижать к аварийному борту; щели в ящике тщательно заделывают (проконопачивают); если позволяет ситуация, целесообразнее использовать металлическую коробку;

в нижней части ящика проделывают отверстие и устанавливают с небольшим уклоном дренажную металлическую трубку 3 (диаметр трубки 3 необходимо подобрать таким образом, чтобы вода свободно сливалась без напора);

над внутренней опалубкой устанавливают второй, наружный ящик (опалубка) большего размера, состоящий только из четырех стенок (без верхней крышки); расстояние между стенками наружного и внутреннего ящиков и превышение над крышкой должно быть не менее 250 мм;

длину дренажной трубки подбирают с тем расчетом, чтобы она выходила за пределы наружного ящика (опалубки);

после закрепления опалубок пространство между стенками ящиков заполняют предварительно приготовленным цементным раствором;

после окончательного заттвердения цементного раствора отверстие в дренажной трубке забивают деревянной пробкой.

Приготовление цементного раствора. Цементный раствор (бетон) необходимо изготовлять вблизи места работы (если позволяют размеры аварийного отсека) на специальном настиле с бортами из плотно сбитых досок.

Компоненты цементного раствора и их соотношение:

быстротвердеющий цемент (портландцемент, глиноземный, цемент Байдалина или другие) — 1 часть;

наполнитель (песок, гравий, битый кирпич, в крайнем случае шлак) — 2 части;

ускоритель твердения бетона (жидкое стекло - 5—8% общего состава смеси, каустическая сода — 5—6%, хлорид кальция - 8—10%, соляная кислота — 1—1,5%);

вода (пресная либо забортная, однако приготовление бетона на морской воде уменьшает его прочность на 10%) — по потребности.

Вначале на настил высыпают наполнитель (песок), сверху — цемент, затем составные части цемента перемешивают, работают, как правило, вдвоем, загребая лопатами навстречу друг другу.

На середину смеси порциями необходимо наливать воду и тщательно перемешивать до получения однородной массы, напоминающей густое тесто.

Для сокращения сроков твердения цементного раствора добавляют ускорители в процентах относительно общего состава смеси, указанных выше.

Приготовленным раствором немедленно заполняют пространство между внутренней и внешней опалубкой. Цемент схватывается примерно через 8—12 ч, а окончательно затвердевает через 3 сут.

При бетонировании значительных пробоин в раствор целесообразно установить арматуру (связанные проволокой стальные пруты), приваренную к корпусу судна.

Различные варианты бетонирования повреждений показаны на рисунках 2 - 7. Установка цементного ящика (бетонирование) является временной мерой. Поэтому при постановке судна в док или по его приходе в порт поврежденные связи заменяют или заваривают отверстия. В том случае, когда нет возможности поставить судно в док, бетонную заделку на корпусе судна обваривают, т.е. заключают в привариваемую к корпусу стальную коробку. При этом, если есть возможность, то снаружи или изнутри заваривают саму трещину или разошедшийся шов в корпусе судна. Листы, образующие стенку коробки вокруг бетонной заделки или цементного ящика, обычно приваривают непосредственно к обшивке или набору судна. Затем все свободное пространство цементного ящика заполняют новым раствором и сверху заваривают накладными листами.

Как заливают бетон под воду

Техника подводного бетонирования предназначена в основном для предотвращения вымывания цемента. Эти методы не достигли полной цели предотвращения вымывания цемента на ранних стадиях использования в бетонировании под водой, за исключением случаев, когда использовались большие массы бетона.

Тем не менее, более поздние методы могут способствовать предотвращению вымывания бетона. В этой статье будут рассмотрены различные методы.

Методы подводного бетонирования

Ниже приведены методы подводного бетонирования:

1. Метод Tremie

2. Насосная техника

3. Гидрораспределительный метод

4. Пневматический метод

5. Пропускной метод

6. Метод наклона паллетной баржи

7. Предварительно заполненный заполнитель бетона

8. Метод мешкования

1. Трехходовой метод подводного бетонирования

Подводное бетонирование методом треми удобно для заливки большого количества текучего бетона. Бетон перемещается в бункер с помощью насоса, ленточного конвейера или скипов.

Труба Tremie, верхний конец которой соединен с бункером, а нижний конец постоянно погружен в свежий бетон, используется для точного размещения бетона от бункера на поверхности. Причиной погружения нижнего конца трубы Tremie является предотвращение перемешивания как бетона, так и воды.

Процесс подводного бетонирования по методу Треми

Существует ряд факторов, которые следует учитывать при трёхмерной трубной технике подводного бетонирования:

Труба может быть сконфигурирована тремя различными способами, такими как постоянная длина, которая увеличивается во время бетонирования, труба с различными секциями, которые демонтируются во время бетонирования, и труба телескопа.

Труба из алюминиевого сплава может отрицательно повлиять на бетон из-за химических реакций между ними, поэтому этого следует избегать. Труба должна иметь достаточный диаметр, чтобы предотвратить засорение из-за размера заполнителя.

Обычный диаметр составляет от 200 до 300 мм, и иногда можно использовать от 150 до 450 мм, но размер заполнителя следует учитывать, например, 19 мм, а размер заполнителя 40 мм является нижним пределом для диаметра трубы 150 мм и 200 мм соответственно.

Чтобы избежать перемешивания воды и бетона в трубе, для уплотнения конца трубы используется деревянная пробка из плат. Это предотвращает попадание воды в трубу и сохраняет ее в сухости.

После того, как труба достигнет предполагаемого положения, бетон заливается и ломает уплотнение. Затем бетон вытекает из трубы и создает уплотнение, накапливаясь вокруг нижнего конца трубы

Укладка бетона

Как только начинается бетонирование, устье трубы должно быть погружено на 1–1,5 м в свежий бетон, чтобы вода не попала в трубу. Скорость потока бетона контролируется путем опускания и подъема трубы, а уменьшение или увеличение расхода бетона указывает на потерю уплотнения, поэтому поток бетона должен быть непрерывным и тщательно контролироваться.

Схема потока

Существуют два типа структуры потока, а именно слоистый и выпуклый. Выпуклый поток желателен, потому что он смещает бетон равномерно, что приводит к меньшей деформации и более пологим склонам.

2. Подводное бетонирование с использованием насосной техники

Подводное бетонирование с использованием насосной техники является разработанной версией трубы Треми, и это более быстрый метод для бетонирования в труднодоступных местах, например, под опорами.

Перекачивание обеспечивает несколько преимуществ, которых нет в трубе Tremie, например, заливка бетона из смесителя непосредственно в опалубку, устранение засоров в трубе, потому что бетонирование происходит посредством перекачки, а не с использованием силы тяжести, и риск сегрегации уменьшается.

3. Гидроклапан Метод подводного бетонирования

Этот метод подводного бетонирования разработан и используется голландцами в 1969 году. Для заливки бетона используется гибкий шланг, который гидростатически сжат.

Как только бетон помещается в верхнюю часть трубы, как трение внутри трубы, так и гидростатическое давление преодолеваются весом бетона. Это приводит к медленному перемещению бетона в трубе и предотвращению сегрегации. Жесткая трубчатая секция используется для герметизации конца шланга. Этот метод не дорогой и довольно простой.

4. Подводное бетонирование с использованием пневматических клапанов

Пневматические клапаны присоединяются к концу трубопровода из бетона. Существуют различные типы клапанов, которые используются для подводного бетонирования, такие как Abetong-Sabema и Shimizu. Эти два клапана похожи на датчик, прикрепленный к последнему; его функция заключается в закрытии клапана, когда бетон достигает определенной толщины.

Доступны клапаны другого типа, которые можно использовать для заливки бетона на глубине 52 м без погружения конца трубы. Функция клапанов состоит в том, чтобы разрешать, ограничивать, останавливать слив бетона, и этот метод является полезным.

5. Подводное бетонирование методом пропуска

Оборудование, используемое для транспортировки бетона, представляет собой ведро с двойным дверным проемом внизу и перекрывающимися брезентовыми клапанами, которые установлены сверху, чтобы предотвратить мытье бетона. Скип медленно опускается через воду, как только он заполнен бетоном, и когда он достигает места, двери открываются автоматически или вручную.

Техника подводного бетонирования Skip подходит для случаев, когда для стабилизации фундамента требуется большая масса бетона, а для разных мест требуется небольшое количество бетона. Показывает открытые и закрытые пропуски.

6. Подводное бетонирование с использованием наклоняемой паллетной баржи

Этот метод полезен для мелкой воды, а бетон наливается тонкими слоями. Вдоль палубы баржи строится наклонный поддон, на котором бетон равномерно распределяется, а затем свободно падает в воду.

7. Подводное бетонирование с использованием предварительного заполнения

Метод предварительного заполнения сборным бетоном является достаточно хорошим для тех случаев, когда заливка обычного бетона затруднена или маловероятна. Этот метод подводного бетонирования включает в себя размещение заполнителя в специальных формах, а затем впрыскивание бетона в нижней части и заполнение форм до верхней части.

Чтобы предотвратить попадание воды и воздуха, бетонирование начинается снизу. Вот почему необходимо разместить трубы в формах перед размещением заполнителя.

Этим методом можно получить прочность бетона от 70 до 100 процентов от обычного бетона. Трубы распределены на максимальном расстоянии полутора метров, а их диаметры колеблются от девятнадцати миллиметров до тридцати пяти миллиметров.

8. Метод мешкования

Метод мешкования является особенно полезным, в тех случаях, когда требуется небольшое количество бетона. Многоразовый холщовый мешок запечатывается сверху цепочкой и закрепляется с помощью тумблеров, заполняется бетоном и аккуратно опускается в определенное место, а затем через отверстие в нижней части мешка выгружается бетон.

Существует особая разновидность метода подводного бетонирования в мешки, используемый для восстановления балласта или временного закрытия отверстий. Мешки изготовлены из достаточно прочной ткани вместимостью 10 -20 литров и доставляются дайверами в выбранную позицию.

Осадок бетона между 19-50 мм и 40 мм - это максимальный размер заполнителя, который можно использовать. Процесс установки мешков очень сильно похож на процесс кладки кирпичей.

Благодарю за внимание. Ставьте класс и подписывайтесь на канал, вас ждет много интересного. Буду рад обратной связи в комментариях.

Гидропломба для заделки течей в бетоне и колодце

Один из лучших способов ликвидировать течь в бетонных стенах или колодце — гидропломба, которая достаточно дешёва и проста в применении. Не только в ветхих бетонных сооружениях приходится бороться с протечками, это также справедливо и для новостроек, где нарушалась технология заливки или сборки железобетонных конструкций.

- Что такое гидропломба

- Вопросы выбора и покупки

- Как действует состав

- Заделка брешей и холодных швов в монолите

- Уплотнение стыков и замковых соединений

- Ликвидация напорной течи

Что такое гидропломба

Мы же сегодня рассмотрим другой, более специфичный путь для влаги через ограждающие конструкции — сквозные течи. Суть: монолитная на первый взгляд конструкция имеет брешь или свищ, через который под давлением свободно протекает вода. Пропускная способность этого канала может быть абсолютно разной: от трещины, через которую проступают капли, до разлома, из которого вода хлещет под напором.

Основным средством для устранения дефектов второго рода служат гидропломбы. Это специальный пластичный наполнитель, демонстрирующий отличную адгезию к бетону и камню, высокую гидрофобность, а также обладающий очень быстрым временем схватывания. Гидропломбы могут применяться как для экстренного ремонта, так и в качестве превентивной меры — для обработки конструкций, в которых бреши фигурируют как специфичный недостаток технологии производства или строительства. Классический пример последнего применения — обработка швов в сборных железобетонных конструкциях, а также монолитные бетонные ограждения, в которых присутствуют так называемые холодные швы.

Вопросы выбора и покупки

Гидропломбы пользуются высоким спросом, в связи с чем возник обширный перечень торговых марок и типов смесей. Пользуясь возможностью, кустарные производители приписывают и без того эффективному средству совершенно фантастические качества, но о такого рода «гербалайфе» речи сегодня идти не будет. Речь пойдёт о материалах, рекомендованных профессиональными мастерами в реалиях российского строительства.

Пальму лидерства в этом плане традиционно занимает Henkel с продуктом Ceresit CX 1. Состав обладает одним из наиболее высоких показателей скорости схватывания, при этом не содержит хлоридов и агрессивных соединений, способных испортить стальное армирование. Более того, эта гидропломба успешно прошла проверку на контакт с питьевой водой, то есть средство можно применять для гидроизоляции колодцев и резервуаров хранения.

При устранении течей в септиках , технических резервуарах и фундаментах могут применяться средства из средней ценовой категории, известные под такими названиями как «Акватрон», «Пенетрон» или «Пенеплаг». Ничего негативного сказать об этих гидропломбах нельзя: в общей своей массе они соответствуют заявленным характеристикам. Но повторимся: с такими задачами как закупорка трещин, швов между железобетонными изделиями или мест технологических проходов бюджетная линия вполне хорошо справляется, главное, верно определить степень насыщенности влагой и напор окружающих вод.

Чтобы не нарушать обещания тишины по поводу подделок и низкокачественной продукции, дадим лишь несколько советов, как избежать однозначно невыгодной покупки:

- Не рассматривать смеси, для которых не заявлены такие характеристики, как марка по водопроницаемости, спектр материала основания, время схватывания, прочность сцепления, диапазон рабочих температур и прочие.

- Не приобретать товар, не имеющий указанного срока изготовления, либо в ручной расфасовке.

- Не рассчитывать, что более-менее качественная гидропломба будет стоить менее 200–250 руб. за кг.

- Если производитель смеси не проверен на личном опыте, приобрести сначала пробную порцию и испытать средство в реальных условиях.

Как действует состав

По принципу своего действия гидропломба представляет быстротвердеющий состав на цементной основе с добавлением широкого ряда модификаторов и пластификаторов. Способ отверждения смеси — гидратационный, причём процесс форсируется высокой концентрацией активных соединений. Иными словами, чем плотнее контакт смеси с жидкостью, тем быстрее протекает процесс отверждения.

Твёрдость гидропломбы возрастает скачкообразно, спустя 40–300 секунд с момента затворения сухой смеси водой. В этом аспекте использования очень важно ознакомиться с инструкцией: составы имеют разную зависимость времени отверждения от степени первоначального смачивания. Скорость отверждения всегда нужно выбирать индивидуально в зависимости от размеров бреши и сложности её формы.

Протекание химических реакций в составе гидропломбы возможно только при соблюдении некоторых условий, в особенности важен температурный режим использования. Некоторые виды пломб рассчитаны на применение при пониженных, но не отрицательных температурах — от +2 до +5 °С. Однако стоит помнить, что в таких условиях скорость отверждения неизбежно снижается и это следует учитывать при планировании технологии работ, например, разрабатывать методы удержания пломбы до её полного отверждения.

Характерной особенностью гидравлических пломб считается нулевая усадка, а для наиболее качественных составов — умеренное и нормированное увеличение в объёме. Также важен тот факт, что материал заглушки не образует питательной среды для водорослей и микрорганизмов, чего нельзя сказать о натуральных материалах. Дополнительно отметим, что для применения такого метода гидроизоляции не требуется дополнительное оборудование и профессиональная квалификация, достаточно понимать принцип работы и правильно применять его в зависимости от условий использования.

Заделка брешей и холодных швов в монолите

Существует три категории сквозных брешей в конструкциях, которые отличаются не только размером и особенностями генезиса, но также по периоду эксплуатации строительной или технологической конструкции. Свищи и трещины могут быть либо одним из этапов обработки, либо составляющей монтажно-строительного процесса, а могут также возникать аварийно.

За примером далеко ходить не надо: при условии использования гидропломбы допускается заливать бетонные изделия порциями с интервалом по времени более 8–12 часов в зависимости от марки бетона. В технологических справочниках по изготовлению бетонных изделий такой способ не обеспечивает должных гидроизоляционных качеств, что может быть компенсировано устранением холодных швов после застывания железобетонного массива.

Как это выполняется? Из необходимых требований можно выделить обеспечение доступа к обеим поверхностям ограждающей конструкции. То есть практически все проекты НЗЛФ пригодны для применения гидропломб, что делает требование одноэтапной заливки не таким строгим при относительно небольших дополнительных вложениях средств. Однако при этом важно, чтобы соблюдалось требование по водостойкости и морозостойкости основной массы бетона, иначе применение гидропломбы ничего не даст.

Для установки гидропломбы в шов его нужно предварительно разделать. С обеих сторон по линии холодного шва производится вырезка канавки в бетоне. Канавка должна иметь края, скошенные под обратный конус (он же «ласточкин хвост») под углом около 5°. Для изготовления такого профиля требуется выполнить три параллельных надреза: два скошенных крайних, образующих кромки, а также третий, предназначенный для удаления материала из штробы. Дальнейшая техника понятна: согласно инструкции смесь разводится до консистенции, имеющей время отверждения 200–250 сек, после чего материал пломбы плотно забивается в канавку, выступающие излишки счищаются для выравнивания заделки заподлицо с основной поверхностью.

Уплотнение стыков и замковых соединений

В сборных бетонных конструкциях требуется несколько иная последовательность применения. Основная трудность в том, что отсутствие монолитной связи между элементами конструкции обуславливает риск подвижек и смещений. Другой особенностью считается высокая протяженность и глубина швов, в то время как гидропломбу можно готовить только небольшими порциями, исходя из времени твердения.

Работу по заделке швов в сборных бетонных и железобетонных конструкциях облегчает возможность предварительной подготовки. Блоки, кольца и прочие изделия можно обработать до их сборки — элементарно снять фаски на краях шириной 15–20 мм. При монтаже блоков наиболее предпочтительным способом их обездвиживания считается закладка двух-трёх арматурных нагелей, забитых в предварительно просверленные и очищенные отверстия. Дополнительно может быть вырезана канавка точно по центру для закладки бетонитового шнура: капиллярные течи он не устранит, но с напорными справится практически гарантированно.

В остальном применение гидробломбы в таких случаях во многом походит на заделку трещин в бетонном монолите. Мы имеем канавку треугольного сечения, которая быстро заделывается пломбой участками по 30–40 см, при этом состав готовится более густым, с расчётом на отверждение за 60–90 сек. Предварительно не упустите возможность тщательно отмыть стыки от бетонной пыли, заодно хорошо увлажнив их. При нанесении гидропломбы на стыках остаются небольшие выступы, которые не счищают, просто по мере нанесения немного растягивают в обе стороны от стыка, чем достигается более качественная сцепка. Также следует помнить, что если гидропломбой обрабатываются колодцы или резервуары для хранения, состав должен быть рассчитан на применение в контакте с питьевой водой.

Ликвидация напорной течи

Если из бреши в бетонном ограждении вода поступает под напором, устраняется сей дефект, соответственно, пломбой напорного применения. Не будет лишним хотя бы предварительно рассчитать высоту водяного столба и определить давление в месте протечки. Современные гидропломбы уверенно справляются с потоком воды до 5–8 атм.

Как правило, вода поступает не по всей протяжённости трещины, а только в том месте, где образовался сквозной свищ. Необходимо расширить отверстие, иначе работа с тугопластичным составом не будет достаточно удобной. Расширение проводят сверлением до диаметра 30–35 мм, инструмент защищается мембраной-брызговиком. Если имеется доступ к обратной стороне стенки ёмкости, отверстие временно можно закрыть отрезом полиэтиленовой плёнки.

Пломба готовится после сверления, ведь невозможно предсказать, сколько времени займёт расширение бреши. Состав смешивается до консистенции пластилина, с расчётом на твердение в течение 30–40 сек. Из смоченной смеси формируется конус, имеющий в широкой части диаметр, вдвое превышающий ширину отверстия. Полученную пробку с силой забивают в канал, что можно сделать даже при поступлении воды под напором, а после этого плотно трамбуют в отверстие, пока пластичность не снизится слишком сильно.

После этого необходимо стабилизировать пломбу — прижать её плоским твёрдым предметом к бетонной поверхности и выдержать около 20–30 сек. Устранение напорных течей требует определённой сноровки, в то же время технология не запрещает расширить отверстие снова и повторить операцию пломбирования.

Можно ли бетонировать в воде, как уложить бетон в воду

Когда нужно выполнить бетонирование поверхности, находящейся под водой, то возникает проблем с твердением бетона в воде. Обычно такое бывает, когда бетонируют столбы забора, сваи. Или как у меня была проблема – смотровая яма в гараже, в котлован набиралась вода, причем довольно быстро.

Тут несколько вариантов. В гараже я поступил просто – котлован смотровой ямы немного расширил с одной стороны, выкопал яму глубиной сантиметров 30-40, дно котлована сделал с наклоном в яму. Вода начала собираться в яме, туда я поместил насос, и время от времени откачивал воду.

Затем залил бетон на дно, и откачивал воду из ямы, пока бетон не схватился, затем смонтировал опалубку стен и залил бетон. Все, бетон схватился нормально, воду не пропускает.

Для заливки лунок столбов для забора, можно применить несколько вариантов. Первый – заливать бетон в пластиковую трубу.

Второй – выкачать воду, проложить кусок поролона или плотной полиэтиленовой пленкой, и заливать бетон. Поролон или пленка не пустит воду и не помешает бетону схватится.

Мнения строителей по поводу того, можно ли лить бетон в воду или нет разнятся вплоть до противоположных. Кто-то говорит, что нельзя, падает марка бетона, кто-то – ничего страшного, лишь увеличится время высыхания, а бетон выдавит воду наверх и не даст поступать новой.

Я же считаю (специально не замерял прочность бетона), что лить в воду все же не стоит, тем более, что избежать этого довольно просто.

Если вы заливаете лунки – то поролон, трубы или полиэтилен, если, скажем, монолитный или ленточный фундамент, то просто сделайте уклон в одну сторону, и выройте яму, чтобы туда стекалась вода с последующей откачкой насосом. То есть, проблем вообще нет.

А вот как не стоит делать. Подсмотрел у соседа – заливал ленточный фундамент под баню, на дне – сантиметров 10 воды. Он смешал в бетономешалке насухую песок, цемент и щебень, засыпал все это на дно слоем в сантиметров десять, слегка перемешал, и сверху начал лить нормальный бетон, то есть, намешанный с водой.

Как по мне – способ стремный, но тут я не могу ничего сказать с уверенностью, поскольку проверок и сравнений не проводил.

А вы что думаете по этому поводу, буду рад вашему мнению или рекомендациям. Только прошу писать о проверенных способах, и без оскорблений.

Читайте также: