Разгрузке навального цемента с вагонов хопперов с помощью вакуумной установки

Обновлено: 19.05.2024

Разгрузке навального цемента с вагонов хопперов с помощью вакуумной установки

Разгрузка цемента из вагонов хопперов с дальнейшей подачей в накоптельные силосы с помощью пневмотранспорта.

Описание:

В этом разделе предлагается к расмотрению система разгрузки ж/д вагонов хопперов с использованием пневмокамерных насосов серии АССU , которые транспортируют материал в накопительные силосы посредством сжатого воздуха . Этот способ разгрузки может применяться при наличии подрельсового пространства, где обычно размещаются перекачивающие насосы.

Использование подрельсового пространства для разгрузки вагона может обеспечить высокую производительность процесса используя различные модели хопперов, и дает возможность разместить в приямке пневмокамерные насосы ACCU для перекачки материала в накопительные или расходные силосы. Данный вариант очень эффективный и позволяет обеспечить высокую производительность перекачки цемента.

Вариант разгрузки вагонов хопперов с использованием подрельсового приямка.

В данном случае, мы сможем получить высокую производительность разгрузки материала из вагона хоппера различных модификаций, и перекачки в расходные силосы. На месте расположения вагона сооружается укрытие от ветра и осадков, что позволяет эффективно использовать систему обеспыливания этого процесса.

Необходимость разгрузки вагонов различных моделей, повлекла необходимость индивидуального решения по размещению бункеров в приямке (под ж/д путями). Общим объемом бункеров может быть до 60 м 3 , под ними расположены два пневмокамерных насоса , которые позволяют подавать материал с высокой производительностью, осуществляя перекачку материала в накопительные силосы. Для обеспечения нормальной работоспособности механизмов при отрицательных температурах, специалисты ENS Group обеспечивают прогрев пневмошкафа, что позволяет поддерживать рабочую температуру.

Комплектация всей системы может включать и компрессорное оборудование с необходимыми комплектующими по подготовке воздуха, а также само компрессорное помещение, оснащенно приточно вытяжной вентияцией и поддержавнием рабочей температуры.

В качестве емкости для складирования материала предлагаем панельные силосы производства Италия, которые доставляются на площадку в разобранном виде, а сборка производится с помощью болтовых соединений. В комплекте силосов находятся индикаторы уровня флажкового типа, которые фиксируют промежуточную наполненность силоса. Так же, в комплектацию входит клапан сброса избыточного давления и обеспыливающий фильтр , оснащенный автоматической системой регенерации фильтрующих элементов. В качестве системы содействия движения при выгрузке из силоса, предлагается установить виброднище или систему аэрации в коническую часть. Объединяя эффект вибрации и аэрации, эта система позволит улучшить сход материала для дальнейшей транспортировки или фасования.

Для данного участка вам потребуется:

Принудительная система обеспыливания при разгрузке из вагонов хопперов (смотреть. )

Пневмокамерный насос для подачи цемента в накопительный сислос (смотреть. )

Переключатель потока пневмотранспорта (смотреть. )

Станции для перекачка цемента в силоса с приямком.

Разгрузка хопров хопперов цементовозов с приямком: разгрузка пневмонасосом. Пневмо транспортные системы для разгрузки хопров цементовозов, пневмо транспорт навального цемента.

Наша специализация по пневмотранспорту - пневмотранспортные системы. Разработка технологической схемы, проектирование и монтаж.

Разгрузка выгрузка вагонов цементовозов: стационарные системы для разгрузки хопров, разгрузки хопперов с приямком, нижней выгрузкой и выгрузкой в силоса навального цемента, нижняя разгрузка цемента.

Для разгрузки выгрузки хопров цементовозов, разгрузки выгрузки хопперов-цементовозов с большой производительностью оптимально применение для разгрузки хопров системы разгрузки цементовозов по заказу, которая обеспечивает простую и легкую разгрузку цемента из хопра в силос цемента.

Основные преимущества, в отличие от станции без приямка

- Техническая сложность в 3-4 раза меньше, чем у станции без приямка. Соответственно, требования к техническому уровню обслуживающего персонала у станции с приямком существенно ниже, к тому запасных и быстро изнашивающихся материалов также требуется в 3-4 раза меньше, трудозатрат на техническое обслуживание требуется меньше.

- Для работы расход электроэнергии требуется существенно меньше (не требуется работа вакуумного насоса). Соответственно, себестоимость разгрузки цемента также существенно меньше.

- При работе оборудование не зависит от того, какое расстояние между рельсами и дном вагона, то есть не зависит от того, новый тип вагона вагон с цементом или старый, насколько просели рессоры вагона от времени.

- Подготовка вагона к разгрузке занимает меньше времени и требует меньших трудозатрат.

Производительность комплекса по разгрузке хопров определяется согласно техническому заданию Заказчика, лимитами на финансирование, лимитами на потребление электроэнергии и сжатого воздуха.

Тем самым подача материала в силоса, подъем материала в силоса осуществляется с помощью пневмотранспортной системы. Достоинство - современная система, с очень удобной в применении для потребителя подсистемой распределения материала по силосам разработки нашей компании.

Основу пневмотранспортных систем составляют пневмонасосы (пневмокамерные, пневмовинтовые и прочие), устанавливаемые в приямке. Основное преимущество - большая высота подъема материала, большая дальность подачи. Применяются при наличии серьезного силосного хозяйства. Преимущество пневмокамерных насосов практически нулевая потребляемая электрическая мощность. Преимущество пневмовинтовых насосов только в простоте конструкции, в том, что конструкция состоит из небольшого количества частей и позволяет ремонтировать вышедший из строя шнек путем его замены или наплавки металла на изношенную часть шнека. В пневмокамерных же насосах практически нечему ломаться, и в этом в них безусловное преимущество.

Производительность зависит от модели применяемого пневмонасоса, количества пневмонасосов, трассы цементопровода, количества подаваемого сжатого воздуха. Каждый пневмокамерный насос обеспечивает производительность до 60 и более тонн в час. Соответственно, производительность при разгрузке хопра цементовоза определяется как кратная производительности одного пневмокамерного насоса.

Особенности: большая высота приямков.

Данное оборудование входит как составная часть в перевалочную базу.

Разгрузка выгрузка вагонов цементовозов: вибратор пневмопобудитель разгрузки цемента из хопра, хоппера.

Для ускорения разгрузки хопра хоппера цементовоза предлагаем специализированный промышленный вибратор, электро или пневмо.

Разгрузка хопров хопперов цементовозов без приямка . Разгрузка хопров хопперов цементовозов: разгрузка шнеками.

Наша специализация по шнекам - шнековые системы. Разработка технологической схемы, проектирование и монтаж.

Разгрузка выгрузка вагонов цементовозов: разгрузка хопров без приямка, разгрузка хопперов без приямка, шнековая система разгрузки навального цемента, нижняя разгрузка цемента.

Для разгрузки выгрузки хопров цементовозов, разгрузки выгрузки хопперов-цементовозов, оптимально применение для разгрузки хопров шнекового разгрузчика ОПТИ-ЛАЙН-30RS (40 RS - 60RS - 100RS), на базе шнекового винтового конвейера. Шнековый разгрузчик ОПТИ-ЛАЙН обеспечивает простую и легкую разгрузку сыпучих из хопра в цементовоз с производительностью от 30 до 100 тонн в час.

Основные преимущества, в отличие от станции с приямком

- не требуется согласований с ж.д. или почти не требуется, в зависимости от модели приемного устройства.

- не требуется выполнения земляных и бетонных работ, монтажа стационарного приемного бункера, или почти не требуется, в зависимости от модели приемного устройства.

- оборудование существенно дешевле, существенно меньше строительно-монтажных работ.

Это самое быстрое и экономичное решение, когда требуется с минимальными затратами времени на обустройство перевалки начать разгрузку хопров и в наличии только перевалочная база или ж.д. тупик без подрельсовых приямков (бункеров).

Разгрузка хопров осуществляется непосредственно в авто цементовозы. Нижняя выгрузка хопра. Высота приямка равна нулю.

Оборудование для разгрузки хопров ОПТИ-ЛАЙН с применением пневмо насосов позволяют разгружать хопры непосредственно в силоса для временного промежуточного хранения материала.

Шнеково-пневмотранспортные системы разгрузки хопров цементовозов.

Дополнительно устанавливаются пневмонасосы. Тем самым подача материала в силоса, подъем материала в силоса осуществляется с помощью пневмотранспортной системы. Достоинство - современная система, с очень удобной в применении для потребителя подсистемой распределения материала по силосам разработки нашей компании.

Дополнительно устанавливается элеватор для сыпучих или кусковых материалов. Тем самым подача материала в силоса, подъем материала в силоса осуществляется с помощью элеватора. Достоинство - очень низкое по сравнению с пневмотранспортной системой потребление электроэнергии.

Разгрузка выгрузка вагонов цементовозов: вибратор разгрузки цемента из хопра, хоппера.

Для ускорения разгрузки хопра хоппера цементовоза предлагаем специализированный промышленный пневмо или электро вибратор.

Разгрузка цементных железнодорожных хопперов

Зачастую нецелесообразно использовать приямок для разгрузки железнодорожных хопперов с цементом. В таких случаях лучше всего транспортировать материал на склад цемента с помощью вакуумного пневматического способа.

Данная технология осуществляется с использованием целого набора оборудования, такого как трубопроводы, компрессорные станции, ограждение и других видов технологического оборудование. В основе данного способа лежит использование специализированного роторно-пластинчатого компрессора и устройства для нагнетания давления, чей принцип работы подразумевает использование пневмокамерных насосов. Применение подобной технологии наиболее приемлемо для использования не средних и малых предприятиях.

Поскольку уровень производительности производственных циклов таких организаций достаточно низок, данные системы будут работать максимально эффективно. Наши специалисты проводят повсеместное внедрение подобных систем среди своих клиентов, поскольку такого рода инновации значительно оптимизируют производственный процесс.

Существует два основных вида классификации установок по вакуумно-пневматической перекачке бетонных смесей:

- Классификация по типу рабочего привода:

- Установки, оснащенные дизельным приводом.

- Установки, оснащенные электрическим приводом.

- Установки с одним насосом (создают давление 2 атмосферы, расход 10 м3, время разгрузки 75 тонного хоппера составляет порядка 3х часов)

- Установки с двумя насосами (создают такое же давление, остальные показатели удвоены)

Одной из немногих отрицательных черт подобного метода разгрузки можно считать сравнительно небольшое максимальное расстояние для перекачки. При максимальной вертикальной разнице между точкой приема и отдачи в 20 метров дальность перекачки не может превышать 50 метров.

Однако при этом данный метод не требует проведения дополнительных работ по созданию, каких либо фундаментов или других сооружений. Высокотехнологичное оборудование стоит достаточно дешево и обеспечивает должный уровень защиты окружающей среды и аспирации. Потери материала вследствие его высыпания так же ничтожно малы.

Одним из главных факторов оказывающих влияние на производительность всей системы является геометрическая форма трубопровода (количество изгибов и общая длинна трубы). Эффективность использования техников работающих с установкой так же играет значимую роль.

С точки зрения конструкции устройство системы достаточно понятно и эффективно. Приемный конец оснащен двумя частями, присоединяемыми к люкам хоппера при помощи особых защелок (захватов). При этом конструкция приемного шланга подразумевает установку фильтров для отлова различного рода инородных образований и застывших частей цемента.

После установки приемной воронки она линкуется с остальной системой, которая в свою очередь начинает при помощи пневмокамерного насоса перекачивать продукт из хоппера. Принцип действия данных насосов основан на создании при помощи компрессорной станции условий вакуума, вследствие чего продукт начинает поступать из области высокого давления в область, где это давление отсутствует.

Работа насосов состоит из двух взаимосвязанных фаз. В течение первой фазы в приемную камеру доставляется необходимое количество материала (смеси), вторая же фаза состоит из проталкивания цемента из камеры в трубопровод. Далее материал поступает по трубе вертикально вверх, где передается в силосы. Стоит отметить, что данная конструкция должна быть в обязательном порядке защищена специальным тентом (навесом).

Разгрузке навального цемента с вагонов хопперов с помощью вакуумной установки

Выбрать страницуПневмовакуумный разгрузчик ТУРБОТЕК

Предлагаем индивидуальное комплексное решение для БЫСТРОЙ организации участка разгрузки вагонов на основе ПВР ТУРБОТЕК

Инновация ТУРБОТЕК

Не зарывай деньги. Начни разгрузку вагонов на целый год (!) быстрее там, где это казалось невозможным!

ТУРБОТЕК от МЕТАЛТЕК

Доверься 18 летнему опыту специалистов своего дела, за плечами которых десятки успешных проектов!

В разгрузке сыпучих материалов мы умеем всё. Или почти всё.

![]()

Пневмокамерные насосы

Собственная запатентованная конструкция

![]()

Склады сыпучих материалов

Надежно и быстро

![]()

АСУ ТП

![]()

Подготовка воздуха

Экологичность и эффективность

Преимущества разгрузчиков ПВР ТУРБОТЕК

Применение ПВР ТУРБОТЕК позволяет сократить время ввода в эксплуатацию узла разгрузки от 0,5 до 1,5 лет по сравнению со стандартным вариантом

Широкая линейка производительности, по цементу от 15 до 150 тон в час

Транспортные габариты обеспечивают мобильность и компактность установки

Экологичность и отсутствие потерь разгружаемого материала

Установка прекрасно работает с различными материалами: цемент, известь, гипс, зола, брусит, магнезит, песок, зерно, гранулированный пластик и др.

Высокая эксплуатационная надежность за счет минимума движущихся и трущихся частей

В основе инновационной установки ТУРБОТЕК лежат 5 авторских патентов

Низкая стоимость модулей по сравнению с импортными аналогами

Возможность развертывания узла разгрузки в местах со сложной геологией участка, типа скальных грунтов или высоких грунтовых вод

Возможность организации временного узла разгрузки на арендованной ж/д ветке

Российская разработка, гарантия и техническая поддержка

ПВР ТУРБОТЕК изготовлен преимущественно из отечественных комплектующих

Высокая степень автоматизации и надежности позволяет обслуживать установку 2-мя специалистами, а так же в синхронизацию работы установки с оборудованием силосного склада (регенерация фильтров, контроль уровня заполнения, формирования маршрутов )

Технология разгрузки вагонов с цементом

![]()

На железнодорожном транспорте для перевозки цемента, не упакованного в тару, используются специальные вагоны – хопперы. Кузов цельнометаллический, стенки по бокам выполнены из железа с гофрированием или без него (на новых моделях). Торцы выполняются с 50-градусным наклоном к вертикальной оси, что облегчает выгрузку материала. Хопперы оснащаются восемью люками (по четыре загрузочных и разгрузочных). В отдельных случаях могут использоваться другие типы контейнеров (цистерн), но хопперы наиболее распространены – технология разгрузки вагонов проста, существуют мобильные и стационарные решения.

Особенности процесса загрузки и разгрузки вагонов

Для загрузки материала в контейнер-хоппер на предприятиях, производящих сухие сыпучие материалы, оборудованы специальные участки, которые оборудованы бункерами накопителями большого объема, а также телескопическими загрузчиками и мощной системой промышленной аспирации. При данной технологической схеме заполнение вагонов хопперов материалом производится самотеком под воздействием сил гравитации – это очень эффективный способ, который обеспечивает чистоту процесса и очень низкие энергетические затраты на сам процесс. Некоторые материалы в строительной отрасли имеют очень высокую гигроскопичность (например, гипс,) поэтому подобные материалы часто загружают в вагоны хопперы при помощи мощных винтовых, а чаще ленточных транспортеров в защитном кожухе, без применения бункера накопителя. После заполнения вагона хоппера материалом, тара направляется на промышленные железнодорожные весы.

Разгрузка с приямком

Традиционный способ, применяющийся на протяжении нескольких десятков лет. Вагон останавливается над специальным приямком, в котором находятся металлические бункеры для выгружаемого материала. Далее цемент направляется в силосный склад (для этого задействуют насосы-монжусы с пневматическими камерами). В зависимости от технических условий, такие способы разгрузки вагонов варьируются по затрачиваемому времени. Например, если стандартный хоппер нужно освободить от цемента в течение 40 минут, параметры работы системы должны быть следующими:

- Мощность 200 кВт, перекачка воздуха – 30 кубометров в минуту.

- Давление 4-6 атмосфер.

- Ресивер 20 кубометров.

Если на разгрузку отводится в два раза больше времени (80 минут), мощность понижается до 110 кВт, а расход воздуха – до 16 кубометров в минуту. Ресивер при этом будет вдвое меньше – 10 кубометров.

При работе с цементом применяются два типа компрессоров:

- На дизельном топливе – их главным преимуществом является автономность работы, но по надежности такое оборудование несколько уступает системам, работающим от электросети. Главным недостатком является относительная дороговизна процесса за счет стоимости дизельного топлива.

- Электрические – надежные и производительные, но нуждаются в подключении к сети электропитания. Кроме того, необходимо учитывать параметры электросети. Винтовые компрессорные станции имеют большой ресурс и высокий КПД.

Разгрузка без приямка

Мобильные механические системы

Если по каким-либо причинам невозможно организовать «нижнюю» выгрузку с применение приемных бункеров и пневмотранспортеров, то альтернативой станет механическая разгрузка вагонов, с применением специализированных мобильных разгрузчиков. Основой конструкции является винтовой конвейер, по которому цемент направляется из вагона в автоцистерну (цементовоз) или к накопительному промежуточному бункеру с пневмотранспортером (для дальнейшей транспортировки в удаленные силоса) или с фасовочной машиной для дальнейшей упаковки в клапанные мешки или мешки МКР (биг-бэг)

Главное условие для применения разгрузчика – наличие под вагоном ровной твердой площадки. Конвейерные машины-разгрузчики характеризуются высокой производительностью, неприхотливостью в эксплуатации, надежностью. Метод также привлекателен с экономической точки зрения, ведь мобильная механическая система обходится значительно дешевле, чем стационарная пневматическая.

Стационарные механические системы

Большой популярностью пользуются стационарные механические системы, так как они позволяют производить быструю разгрузку вагонов хопперов в автоцистерны или, с применением промежуточного бункера и пневмотранспортера, в удаленные силоса. Преимуществом стационарной механической системы является возможность применения больших винтовых транспортеров с большой производительностью, простота в обслуживании и относительно быстрое введение объекта в эксплуатацию по сравнению с системами с применением пневмотранспортеров с приямком. Такой способ разгрузки может быть интересен предприятиям, которые загружают автомобили «с колес» т.е. непосредственно из вагона в цементовозы.

При всем разнообразии существующих технологий разгрузки вагонов хопперов, каждый из представленных способ, имеет свои сильные стороны, которые могут быть применимы в зависимости от технических условий и целей наших партнеров. Лучшую и наиболее подходящую технологию лучше всего разрабатывать со специалистами производственной компании и технологом предприятия, которое планирует реализовать у себя проект.

Как разгружают сыпучие материалы

Пневмовакуумные системы разгрузки вагонов

Традиционными системами разгрузки хопперов считаются системы на базе приямков, в которых материал естественным образом высыпается из нижних разгрузочных люков вагонов в расположенный под путями бункер и далее, с помощью различного типа оборудования, подается на силосный склад.

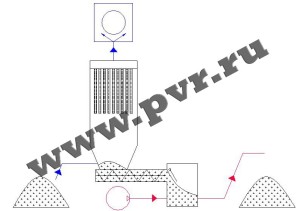

Однако, вот уже не одно десятилетние, параллельно развиваются системы с пневмовакуумным принципом работы. В таких системах сыпучий материал под действием разрежения отбирается из вагона с помощью осадительной камеры, соединенной с вакуумной откачной установкой. Камера, по сути, является пневмокамерным насосом, загружаемым не гравитационным методом из вышерасположенной емкости, а посредством вакуумирования внутреннего объема. Из осадительной камеры материал подается на склад. Распространены два типа установок: непрерывного и циклического действия, каждый из которых имеет свои преимущества и недостатки.

В установках непрерывного действия материал из осадительной камеры подается на склад с помощью пневмовинтового насоса или роторного питателя.

В установках циклического действия материал из осадительной камеры вытесняется с помощью избыточного давления, которое обеспечивается компрессором, циклически подключаемым к системе вместо вакуумного насоса.

![pnevmorazgruz_neprer_deistviya_shema_1]()

![pnevmorazgruz_neprer_deistviya_2]()

Рис.1 Пневморазгрузчик непрерывного действия

Пневмовакуумные системы разгрузки вагонов получили широкое распространение в странах Западной Европы и США. В качестве заборного устройства (устройства, по которому материал под действием разрежения поступает из вагона в камеру пневмовакуумного разгрузчика) могут быть использованы лотки для нижней разгрузки или манипуляторы для верхней разгрузки, а так же гибкие рукава для вагонов-цистерн с возможностью саморазгрузки.

![pnevmorazgruz_tsiklit_deistviya_11]()

Рис.2 Пневморазгрузчик циклического действия

В середине прошлого века в Советском Союзе начали внедряться установки непрерывного действия, которые использовались для разгрузки полувагонов. Они продолжают выпускаться некоторыми заводами до сих пор без существенных изменений. Однако, в нашей стране такие установки не получили широкого распространения в силу ряда причин:

- крайне неудобное и энергоемкое заборное устройство в виде дистанционно управляемой самоходной тележки с механическим рушителем и пневмовинтовым насосом, пригодной только для работы с полувагонами;

- невозможность использования заборного устройства для разгрузки хопперов, которые стали основным транспортным средством для доставки сыпучих грузов;

- применение пневмовинтовых насосов и роторных питателей, которые не могут надежно работать с материалом, имеющим инородные включения (части мелющих тел, куски арматуры, комья слежавшегося материала и т.п.), при попадании которых они выходят из строя;

- необходимость в частых регламентных работах сложных пневмовинтовых насосов и роторных питателей, подвергающихся постоянному износу при работе с абразивными материалами, такими как цемент, песок, гипс;

- использование низкобарных водокольцевых или роторно-пластинчатых насосов и компрессоров, не всегда позволяющих обеспечить большую высоту и дальность подачи материала;

- серьезные эксплуатационные ограничения на применяемые водокольцевые насосы при отрицательных температурах;

- высокая концентрация паров воды и масла – неизбежное следствие применения водокольцевых и роторно-пластинчатых насосов и компрессоров;

- постоянный износ трущихся деталей роторно-пластинчатых компрессоров, влекущий за собой необходимость проводить регулярные ремонтно-восстановительные работы с привлечением высококвалифицированных специалистов;

- отсутствие технических решений, позволяющих эффективно разгружать ж/д хопперы с помощью пневомвакуумных разгрузчиков.

В станах Запада данных проблем удалось избежать по причине широкого внедрения вагонов-цистерн с возможностью саморазгрузки, а так же иной конструкции хопперов, часто оснащаемых патрубком для подсоединения вакуумного откачного материалопровода. Так же, зарубежные хопперы, как правило, имеют очень большие загрузочные люки (а порой и один, на всю длину вагона), которые позволяют эффективно применять манипуляторы для верхней разгрузки вагонов. Кроме того, они имеют иную конструкцию нижних люков, позволяющую просто и герметично подсоединять к ним лотки, располагаемые на рельсах. Существенно и то, что в странах Западной Европы и США действуют более жесткие требования к качеству материалов, что, в купе с более широким распространением пневмовакуумных установок циклического действия, позволило развиваться именно пневматическим системам разгрузки.

![]()

![]()

![]()

![]()

Рис.3 Зарубежные откачные системы разгрузки вагонов

В настоящее время в нашей стране иногда можно встретить пневморазгрузчики непрерывного действия. Это, в основном, либо старое отечественно оборудование, либо его копии, подвергшиеся незначительным модернизациям, со всеми присущими этой схеме недостатками.

![tsementovoz_samorazgruz_7]()

Рис.4 Полуприцеп-цементовоз с функцией самозагрузки

В настоящее время в нашей стране иногда можно встретить пневморазгрузчики непрерывного действия. Это, в основном, либо старое отечественно оборудование, либо его копии, подвергшиеся незначительным модернизациям, со всеми присущими этой схеме недостатками.

Общее описание систем пневмовакуумной разгрузки компании НПК «МЕТАЛТЕК»

Компания НПК «МЕТАЛТЕК» давно присутствует на рынке логистики сыпучих материалов и предлагает широкий спектр технологического оборудования, системы автоматики и металлоконструкции. Нами накоплен богатый опыт в организации и изготовлении различных складов инертных и сыпучих материалов, оборудования для растаривания мягких контейнеров, оборудования для пневмотранспорта цемента, узлов разгрузки железнодорожных хопперов. Коллективом Компании построено и модернизировано значительное количество узлов разгрузки хопперов на базе приямка (более 85 объектов), и нам хорошо известны сопутствующие таким работам проблемы, начиная от высоких грунтовых вод и заканчивая сроками реализации и большой стоимостью объекта.

![grunt_vody_8]()

![grunt_vody_23]()

Рис.5 Грунтовые воды – одна из проблем при строительстве приямка

На основании опыта многолетнего общения с заказчиками и анализа сложившейся в России и странах СНГ системы логистики сыпучих материалов руководством ООО НПК «МЕТАЛТЕК» было принято решение начать развивать пневовакуумные системы разгрузки хопперов, как более дешевую и быстрореализуемую альтернативу существующим системам на базе приямков.

Для успешной реализации проекта специалистами Компании были решены проблемы, стоявшие на пути внедрения пневмовакуумных систем разгрузки:

- принято решение в пользу систем циклического действия, что позволило надежно работать с материалами, имеющими инородные включения, размер которых может достигать до 1/2 сечения материалопровода;

- применение системы циклического действия снизило энергозатраты ввиду исключения дополнительного энергопотребления пневмовинтовым насосом или роторным питателем;

- исключен из рассмотрения прежний подход к устройству приемных (заборных) устройств;

- разработаны новые технические решения, позволяющие разгружать существующие хопперы с помощью пневомвакуумных разгрузчиков, как через нижние, так и через верхние люки.

Специалистами Компании была проведена серьезная научно-исследовательская работа, результатом которой стала регистрация 5-и патентов и разработка нового типа оборудования -пневмовакуумного разгрузчика (далее ПВР). Реализованные в установках подходы базируются на серьезном конструкторском и производственном опыте коллектива Компании, а так же проверенных временем технологических решениях и известных физических принципах.

ПВР предназначен для выгрузки сыпучих материалов (гипс, цемент, песок, пластиковый гранулят, мука, сода, соль, и др.) из всех существующих в РФ типов ж/д вагонов без организации приямка и дальнейшей их подачи потребителю (склад хранения, автоцементовозы, технологический цех, сухогруз и т.п.). Установки так же могут применяться для разгрузки судов или сбора и перевалки сыпучих материалов на открытых площадках.

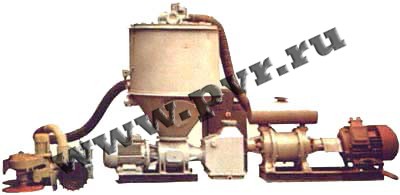

ПВР являются набором технологического оборудования, в общем случае включающим:

- модуль технологический;

- приемное (заборное) устройство для верхней или нижней разгрузки;

- модульную компрессорную.

Приемное устройство предназначено для забора материала в точке разгрузки (вагон-хоппер, баржа, емкость и т.п.) и его транспортировки к модулю технологическому под воздействием потока воздуха, формируемого встроенными вакуумными насосами.

ООО НПК «МЕТАЛТЕК» предлагает на выбор несколько вариантов приемных устройств:

- манипуляторы типа МВ на базе консольного крана специального исполнения для верхней разгрузки;

- манипуляторы типа МВГ на базе гидроманипулятора специального исполнения для верхней разгрузки;

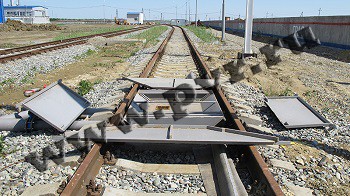

- лоток стационарный (межшпальное заборное устройство) для нижней разгрузки вагонов-хопперов;

- лоток подвижный для нижней разгрузки вагонов-хопперов.

Манипуляторы для верхней разгрузки оснащены гибким материалопроводом и соплом с управляемой системой рыхления и аэрации.

Лотки, в зависимости от комплектации, могут оснащаться системой принудительной аэрации сжатым воздухом. Нижняя часть лотка устанавливается на шпалах, в межрельсовом пространстве, таким образом, что вагоны беспрепятственно проходят над ней. При установке вагонов под разгрузку они взаимно позиционируются относительно нижней части лотка, вслед за этим устанавливаются 4 стенки, плотно ограждающие пару люков. После этого можно осуществлять процесс разгрузки.

Для модулей технологических, не оснащенных встроенным основным технологическим компрессором, в качестве источника сжатого воздуха ООО НПК «МЕТАЛТЕК» предлагает использовать модульную компрессорную.

Для установки модуля технологического и лотков для нижней разгрузки на объекте не требуется никаких специальных строительно-монтажных работ и согласования РЖД, необходима лишь подготовленная ровная площадка, соответствующая габаритам установки.

Для установки манипуляторов для верхней разгрузки на объекте потребуется организация заглубленного ж/б основания для придания устойчивости устройству при его работе.

Возможна разработка и изготовление ПВР специальных исполнений в зависимости от потребностей заказчика.

Для организации разгрузки ж/д вагонов-хопперов без приямка НПК «МЕТАЛТЕК» предлагает использовать модули технологические с расчетной производительностью (по цементу) 30 или 90т/ч. Пиковая и средняя производительность изделий зависит от свойств материала, параметров пневмотрассы, квалификации персонала и комплектации пневмовакуумного разгрузчика определенными типами приемных устройств.

![tehnolog_modul_pvr_turbotek_12]()

![tehnolog_modul_pvr_turbotek_13]()

![tehnolog_modul_pvr_turbotek_15]()

Рис.6 Модули технологические производства компании ООО НПК «МЕТАЛТЕК»

![seriynie_pnevmovakuumnye_nasosy_metaltek_16]()

Рис.7 Осадительные камеры пневмовакуумного разгрузчика – серийные пневмокамерные насосы производства компании ООО НПК «МЕТАЛТЕК»

Сравнение систем пневмовакуумной (бесприямковой) разгрузки хопперов и комплексов разгрузки с приямком

Представленная система разгрузки на базе ПВР по сравнению с типовой разгрузкой в приямок обладает следующими преимуществами:

- финансовые затраты на организацию участка разгрузки и перевалки на базе ПВР до 40% ниже;

- время ввода участка разгрузки и перевалки цемента в эксплуатацию более чем в 2 раза ниже;

- время полной окупаемости бизнес-проекта складского участка перевалки на базе ПВР в 2 раза меньше ;

- мобильность, модульность и минимальное количество строительно-монтажных работ, не требуется согласование и разрешения РЖД.

![uchastok_razgruzki_pvr_turbotek_17]()

Рис.8 Участок разгрузки извести из хопперов без приямка с лотком для нижней выгрузки

Основные сравнительные эксплуатационные показатели приведены в следующей таблице:

Основные

регламентные

работыРасходные

материалы,

периодичностьУзел разгрузки с приямком на один ж/д хоппер Узел разгрузки с ПВР90 на один ж/д хоппер Замена фильтровальных рукавов пневмокамерных насосов (осадительных камер) Фильтровальные рукава аэраторов 4 пневмокамерных насосов

Периодичность 6-12 мес.Фильтровальные рукава аэраторов 2 осадительных камер

Периодичность 6-12 мес.Замена фильтровальных рукавов на пневмовакуумных фильтрах системы вакуумирования нет Фильтровальные рукава 4 фильтров

Периодичность 12-30 мес.Замена клапанов-хлопушек насосов Замена клапанов 4 пневмокамерных насосов

Периодичность 6-12 мес.нет Замена уплотнений поворотных затворов материалопроводов Замена 4 уплотнений

Периодичность 3-6 мес.Замена 4 уплотнений

Периодичность 3-6 мес.Замена корпусов, пневмоприводов и заслонок поворотных затворов материалопроводов** Замена корпусов 8 затворов

Периодичность 6-36 мес.Замена 4 корпусов затворов

Периодичность 6-36 мес.Замена уплотнений и пневмоприводов поворотных затворов воздушных магистралей** Замена 4 затворов

Периодичность 6-36 мес.Замена 10 уплотнений затворов

Периодичность 6-36 мес.Замена картриджей системы подготовки воздуха Замена 2 картриджей

Периодичность 6-12 мес.Замена 3 картриджей

Периодичность 6-12 мес.Регламентные работы с вакуумным насосом нет Замена масла в редукторе привода кулачков 2х насосов.

Периодичность 6-24 мес.Восстановительные работы элементов материалопровода 4 места на материалопроводах Ду150мм(возможна поставка элементов трубопроводов как сменной части) 4 места на материалопроводах Ду200мм(возможна поставка элементов трубопроводов как сменной части) Существует разница в энергопотреблении двух вариантов разгрузки вагонов. Согласно расчетам, энергопотребление вакуумной магистрали при разгрузке цемента из хопперов с помощью ПВР из лотка с производительностью 90т/ч составит порядка 28 кВт. При подаче цемента из приямка глубиной 6м с той же производительностью, энергопотребление будет около 20кВт. Энергозатраты на дальнейшую транспортировку материала в обоих вариантах одинаковы, поскольку из осадительных камер пневмовакуумного разгрузчика материал подается сжатым воздухом точно так же как и из пневмокамерных насосов, установленных в приямке. Мощность компрессорной, даже для небольшого склада может составить около 100кВт. Таким образом, разница в энергопотреблении двух способов разгрузки в общем балансе является несущественной.

В итоге, по сумме факторов, пневмовакуумные системы разгрузки хопперов без приямка выглядят гораздо привлекательнее приямков. Несколько большие энергозатраты вакуумного метода отбора материала с лихвой компенсируются весомой разницей в капиталовложениях на этапе строительства складского комплекса. Неоспоримое преимущество заключается в возможности оперативной организации мобильных и временных участков разгрузки.

Обеспечение экологических требований при разгрузке пылевидных сыпучих материалов

Пневмовакуумным разгрузчиком, в силу вакуумной откачки материала обеспечивается экологичный (беспылевой) отбор сыпучих материалов.

Очевидно, что при применении в качестве приемного устройства манипулятора пыление невозможно, так как материал начинает перемещаться только под действием вакуума уже непосредственно в материалопроводе, и его унос в атмосферу невозможен. В случае, если производится разгрузка больших открытых бункеров, таких как полувагоны или сухогрузы, при порывах ветра унос материала, конечно же, возможен. Однако, данная проблема в принципе не решается только системой разгрузки, не зависимо от принципа ее работы. В таких случаях требуемая экологичность может быть обеспечена только комплексно при обязательном условии строительства специальных сооружений.

При разгрузке хопперов с применением лотков для нижней разгрузки минимизация выбросов материала в атмосферу – задача, решаемая как конструктивными методами, так и организационными.

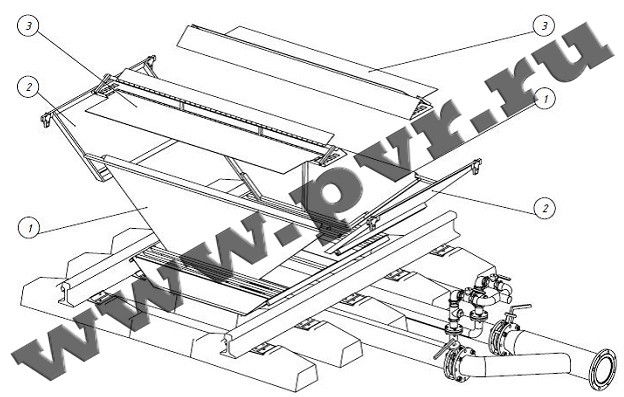

![lotok_nizhnei_razgruzki_18]()

![lotok_nizhnei_razgruzki_19]()

Рис.9 Лотки для нижней выгрузки хопперов без приямка производства компании ООО НПК «МЕТАЛТЕК»

Конструктивно, пыление ограничивается благодаря самой конструкции лотка, стенки которого довольно плотно ограждают разгрузочные люки вагона (см. рис.10). Согласно приведенной иллюстрации четыре стенки, очередность установки которых обозначена номерами 1 и 2, повторяют габариты люков. После установки стенок на них монтируются специальные уголки, обозначенные номерами 3, которые непосредственно примыкают к стенкам вагона, а их резиновые фартуки обеспечивают еще более плотное сопряжение элементов лотка между собой и разгрузочными люками вагона. Таким образом, все щели, через которые может происходить выброс пыли, практически перекрываются.

![shema_sborki_lotok_nizhnei_razgruzki_20]()

Рис.10 Схема сборки стационарного лотка для нижней выгрузки хоппера без приямка. Очередность установки деталей.

Вторая неотъемлемая составляющая беспылевой разгрузки хопперов с помощью лотка – правильная организация работы и управление пневмовакуумным разгрузчиком. Выброс материала вверх и в атмосферу при разгрузке хопперов в приямки, в значительной степени обусловлен движением вытесняемого из бункера воздуха. При применении вакуумного метода отбора материала воздух не вытесняется наружу из замкнутого объема, а вместе с материалом засасывается в материалопровод. Воздух, собственно, является движущей средой для материала и должен постоянно поступать в лоток. Этот приток происходит как через систему аэрации лотка, так и через имеющиеся в сопряжении лотка и люков вагона зазорах. Таким образом, очевидно, что при разгрузке хопперов с помощью вакуумного метода отбора материала неизбежно устанавливается движение воздуха, направленное из атмосферы в зону разгрузки, что, конечно же, препятствует пылению материала.

![uzel_razgruzki_tsementa_pvr_turbotek_90_21]()

Рис.11 Узел разгрузки цемента и извести из хопперов без приямка на базе модулей ПВР90

Для обеспечения требуемого режима работы операторы должны стремиться уровнять скорость поступления материала из вагона в лоток со скоростью засасывания материала пневмовакуумным разгрузчиком. Требуемое соотношение легко достигается степенью открытия разгрузочных люков вагона. С учетом того, что расчетная скорость перекачки материала установкой составляет для цемента 90 тон/час, а время его выгрузки из 60-ти тонного вагона в традиционные приямки от 30 до 90 минут, достижение требуемого уровня экологичности разгрузки является решаемой задачей, что подтверждается на практике.

Винтовой разгружатель вагонов-хопперов с подачей цемента

![]()

Вагон-хоппер (другое часто используемое название – вагоны Хоппера) – саморазгружающийся ж/д вагон открытого или закрытого типа в виде бункера. Он широко применяется для перевозки самых разнообразных сыпучих грузов, начиная с зерна, и заканчивая цементом, углем или рудой.

Ключевой задачей любой логистической или транспортной компании выступает уменьшение времени простоя вагонов на разгрузке. Самый простой способ ее решения – использование специализированного оборудования от Compasstech. Мы предлагаем приобрести на выгодных условиях винтовой разгружатель вагонов-хопперов собственной разработки. В каталоге компании, размещенном на сайте, представлено несколько моделей, отличающихся размерами, ценой и технико-эксплуатационными характеристиками.

Принцип работы и конструктивные особенности разгружателей от Compasstech

Основным рабочим узлом предлагаемого оборудования является шнек, который представляет собой винтовой подающий конвейер. Главными его преимуществами заслуженно считаются надежность, простота конструкции и высокий уровень производительности.

Винтовой разгружатель относится к мобильным установкам, что повышает эффективность его использования. В процессе разгрузки вагона-хоппера осуществляются следующие операции:

установка на участке разгрузки емкости для сыпучего материала;

монтаж разгружателя в рабочее положение, при котором приемное устройство размещается под разгрузочным окном вагона, а выходное отверстие шнека – над емкостью для последующей транспортировки груза;

перемещение материала до заполнения;

установка новой емкости.

Преимущества обращения в нашу компанию

Качество продукции Compasstech подтверждено успешной работой компании с 2004 года и отзывами клиентов из России, стран ТС и ближнего зарубежья. Ключевое достоинство предлагаемого оборудования – отменные технико-эксплуатационные свойства, которые дополняются разумной ценой.

Важным дополнительным аргументом в пользу сотрудничества с нашим предприятием выступает комплекс сопутствующих услуг. Он включает в себя:

разработку и изготовление оборудования под конкретные задачи заказчика;

доставку винтовых разгружателей к месту эксплуатации;

сервисное, гарантийное и техническое обслуживание специализированной техники;

поставку оригинальных запчастей и комплектующих.

Готовы разработать персональное коммерческое предложение. Для его получения свяжитесь с нашим сотрудником любым доступным способом.

Читайте также: