Расширяется ли бетон при застывании

Обновлено: 18.05.2024

Уход за твердеющим бетоном - это важное условие для обеспечения его качества и долговечности.

Пластическая усадка.

Трещины появляются когда бетон еще в пластическом состоянии. Быстрое высыхание поверхности ведет к усадке и образованию трещин. Такие трещины очень часто не видны в процессе затирки и могут быть обнаружены только на следующий день. Трещины могут быть разбросаны беспорядочно или располагаться концентрированно (обычно 300- 600 мм длиной). Ширина трещин может быть до 3 мм, но как правило не глубокие. Эти трещины создают «слабые» места в бетоне и могут увеличиваться в следствии последующей усыхании и/или тепловой динамики.

Увеличение пластической усадки происходит в результате:

Низкого соотношения между водой и дисперсной составляющей, высокого содержания мелкого заполнителя, низкой относительной влажности воздуха, высоких температур, температурных перепадов между бетоном и внешней средой, высокой скорости ветра, сильного облучения поверхности солнечным светом. Большинство трещин от пластической усадки могут ожидаться близко к началу времени схватывания бетона и растрескивание оканчивается после конечного времени схватывания бетона.

Секреты зимнего бетонирования

Оптимальным временем для проведения бетонных работ считают осень: летняя жара отступила, а заморозки еще не начались.

Почему нежелательно бетонировать при низких или высоких температурах? Как произвести заливку бетона зимой? Ответ кроется в знании процессов, протекающих в бетонном растворе.

Как происходит твердение бетона

Бетон — это твердый и прочный строительный материал, но изготавливают его на основе порошкового вяжущего материала — цемента. При замесе в раствор добавляют песок, песчано-гравийную смесь, гравий или щебень, но все эти компоненты — наполнители. Суть образования твердого бетонного камня — в реакциях, которые запускаются при смешивании цемента с водой.

Метод получения и состав цемента

Цемент получают, смалывая клинкер с добавлением 5 % гипса или других форм сульфата кальция. Клинкер, в свою очередь, — это обожженная при высокой температуре смесь известняка и глины. При обжиге смесь частично оплавляется с образованием гранул клинкера.

Важно!

Процесс описан довольно упрощенно. Цементы классифицируются в зависимости от вида клинкера, который может быть:

- портландцементным;

- глиноземистым;

- смесью портландцементного и сульфоалюминатного либо сульфоферритного.

В состав цемента входят следующие соединения:

- трехкальциевый силикат (алит) — 50–70 %;

- двухкальциевый силикат (белит) — 15–30 %;

- трехкальциевый алюминат — 5–10 %;

- четырехкальциевый алюмоферрит — 5–15 %.

Цемент является веществом водного твердения, добавленный при помоле гипс — вещество воздушного твердения.

Как твердеет бетон

При смешивании цемента с водой начинаются реакции гидратации:

- Алит быстро вовлекается в реакцию с получением твердых кристаллических соединений. Он играет главную роль в твердении бетона в первые 4 недели.

- Белит вступает в реакцию медленнее. Это соединение отвечает за рост прочности по истечении 28 дней.

- Алюминатная фаза реагирует очень быстро, поэтому, чтобы не допустить чрезмерно быстрого схватывания, добавляют гипс.

- Ферритная фаза также реагирует довольно быстро.

В результате реакций гидратации, протекающих при смешивании цемента с водой, образуются новые соединения — кристаллы твердого бетонного камня.

Таким образом, становится понятно, что ключевой момент для образования твердого строительного материала — возможность беспрепятственного протекания реакций гидратации с максимальным вовлечением в них компонентов цемента.

Оптимальные условия твердения бетона

Наилучшим образом процессы гидратации протекают при температуре воздуха 18–20 °С и высокой влажности.

Как только температура окружающего воздуха снижается, реакции гидратации начинают замедляться, и этот процесс прямо пропорционален похолоданию. При температуре –5 °С реакции идут совсем медленно, а при 0 °С прекращаются.

При слишком высоких температурах бетон твердеет очень быстро, что не на пользу его прочности.

Почему прекращаются реакции гидратации при 0 °С

Как известно, при температуре 0 °С и ниже вода замерзает.

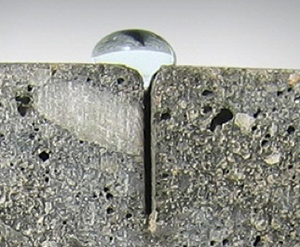

При замерзании вода расширяется и в бетоне нарастает внутреннее давление.

Эти процессы приводят к двум основным негативным последствиям:

- из-за прекращения реакции прочность бетона не достигает расчетных значений;

- из-за образования льда в бетоне появляются трещины, которые тоже снижают его прочность.

Почему бетонируют зимой

Учитывая, что для достижения расчетной прочности бетону необходимо обеспечить круглосуточную температуру воздуха не ниже +5 °С в течение четырех недель, становится очевидно, что в большинстве районов нашей страны такие условия возможны лишь в сентябре и октябре.

Но строительные работы невозможно вести 2 месяца в году. Кроме того, есть и другие причины не откладывать бетонирование до лучших времен:

- зимние скидки на цемент;

- снижение стоимости работ зимой;

- работы на слабых и хрупких грунтах, невозможные в теплое время года.

Поэтому разработаны мероприятия, позволяющие работать с бетоном при отрицательных температурах.

Заливка бетона при минусовой температуре: секреты технологии зимнего бетонирования

При реализации зимнего бетонирования важно обеспечить следующие условия:

- предотвратить замерзание бетонной смеси, готовой к применению, во время транспортировки, укладки и уплотнения;

- предотвратить замерзание уложенной бетонной смеси до достижения критической прочности;

- обеспечить оптимальный температурно-влажностный режим при твердении бетона (если не реализуется так называемый холодный бетон).

Для предотвращения замерзания готовой смеси в период перевозки, укладки, уплотнения бетон замешивают из прогретых материалов.

Прогревают заполнители, подогревают воду вплоть до температуры 70 °С (но не выше). Цемент не прогревают, чтобы он не заварился.

Температура готовой смеси рассчитывается так, чтобы она не успела чрезмерно остыть в процессе транспортирования и укладки. Это зависит от объемов смеси, от ее начальной температуры и от температуры окружающего воздуха, а также от длительности транспортировки и укладки.

Не рекомендуется транспортирование бетонной смеси, готовой к работе, дольше 4 часов. На момент укладки ее температура должна быть не ниже +5 °С.

Прогревают также опалубку и арматуру (теплым воздухом) до достижения температуры не ниже +5 °С.

Применяют также горячие бетонные смеси, если есть возможность быстро доставить их на стройку (при долгой транспортировке может загустеть и остыть).

Бетон холодный или теплый? Вам какой?

Специалисты различают два вида зимнего бетона: холодный и теплый.

Теплый бетон

Теплый бетон твердеет с использованием прогревающих или утепляющих мероприятий. Выбор метода зависит от типа и массивности конструкций, наличия арматуры, состава смеси, наличия того или иного оборудования, экономической целесообразности мероприятий.

Эти мероприятия проводятся с целью не допустить снижение температуры бетонной смеси ниже +5 °С до достижения критической прочности бетона.

Важно!

Критической прочностью называется такая прочность бетона, после достижения которой низкие температуры уже не оказывают негативного воздействия на процессы твердения. Обычно она составляет 30–50 % (до 70 % — это указывается в проектной документации) от проектной прочности. При обеспечении оптимальных условий критическая прочность набирается в течение 4–7 дней.

Твердение теплого бетона осуществляется под постоянным контролем температуры, чтобы не допустить как охлаждения, так и перегрева.

Чтобы контролировать температуру бетонной смеси во время твердения теплого бетона, в заливку вставляют специальные трубочки на расстоянии не более 8 метров друг от друга, чтобы можно было опустить термометр и измерить температуру смеси на глубине.

Меры по обогреву бетона:

- метод термоса (термоосмос);

- устройство тепляков;

- прогрев.

Метод термоса

Реакции гидратации являются по своей природе экзогенными, то есть протекают с выделением тепла.

При заливке массивных конструкций тепла выделяется много. Если создать условия, при которых оно не теряется, этого тепла может хватить, чтобы бетон набрал критическую прочность без дополнительных мероприятий.

Для этого используется утепленная опалубка, также укрывание заливки матами, минераловатными плитами, брезентом, пленочными материалами. Бетонная смесь должна иметь температуру не ниже 10 °С на момент укладки.

Температура бетона постоянно контролируется: в первые сутки раз в 1–2 часа, затем 1 раз в 8 часов.

Перепад температур «поверхность — воздух» не должен превышать 20 °С.

Для предотвращения температурного градиента может применяться электродный прогрев периферических частей конструкции.

Метод термоса использует внутреннее тепло гидратации цемента и позволяет экономить электроэнергию на обогрев бетона. Это экономически выгодный способ, но он не подходит в следующих случаях:

- небольшие конструкции;

- слишком низкие температуры (в этом случае метод термоса сочетают с применением противоморозных добавок);

- конструкции с большой площадью охлаждения.

Важно!

Метод термоса может использоваться отдельно или в сочетании с применением ускоряющих добавок для более быстрого набора критической прочности. В этом случае можно быстрее произвести распалубку, что иногда экономически оправдано.

Метод горячего сухого термоса

Существенным плюсом метода является возможность укладки бетона на промороженное основание, что позволяет экономить электроэнергию на обогреве.

Опалубка устанавливается утепленная, в нее насыпают слой нагретого до 200–300 °С керамзита. После того как температура подложки снижается до 100 °С, укладывают теплую бетонную смесь и укрывают ее. Тепло керамзита прогревает основание и поддерживает температуру смеси.

Тепляки

Тепляками называют специальные шатры, которые устанавливаются над замоноличенной конструкцией, а внутри располагаются тепловые пушки, с таким расчетом, чтобы внутри поддерживалась температура не ниже +5 °С. Герметичное укрытие препятствует потере тепла. Тепляки демонтируются по достижении бетоном критической прочности.

К недостаткам метода относят необходимость приобретать дорогостоящее оборудование и большой расход электроэнергии.

Прогрев бетона

В некоторых случаях утроить термос или тепляк невозможно либо нецелесообразно. Тогда применяется прогрев бетона.

Видео: Прогрев бетона в зимнее время, кабель пнсв, трансформатор ТСДЗ-80, оборудование для прогрева

Основные методы прогрева бетона:

- Сквозной электродный прогрев. Для его реализации внутри опалубки закрепляются электроды. При пропускании тока через бетонную смесь она нагревается.

- Индукционный прогрев. Используется в армированных конструкциях. Арматура находится в электромагнитном поле индуктора. Она нагревается и разогревает бетон.

- Инфракрасный прогрев. Бесконтактный прогрев инфракрасным излучением.

- Термоматы. Специальные электронагреватели работают как грелки. Они изготавливаются в форме матов, которые удобно раскладывать по горизонтальным поверхностям. Метод не подходит для конструкций сложной конфигурации и обширных вертикальных поверхностей.

- Контактный (кондукторный) при помощи проводника.

Видео: Зимний прогрев бетона

Холодный бетон

Холодным называется бетон, который заливается без применения обогревающих, теплоизолирующих или прогревающих мероприятий и твердеет при отрицательных температурах.

В случае невозможности использовать прогрев или метод термоса в бетонную смесь добавляют специальные противоморозные добавки с учетом ограничения применения, указанного в ГОСТ 31384–2008 (п. 6.4.3).

В соответствии с ГОСТ 10180, расчетная прочность холодного бетона после 28 суток твердения при отрицательных температурах и 28 суток при нормальных температурах должна составлять не менее 95 % от расчетной прочности контрольного образца, твердевшего в нормальных условиях.

Противоморозные добавки для холодного бетона

Выбор добавок зависит от того, используется ли в конструкции арматура, и какая применена сталь в арматуре.

Электролиты, соли (хлорид кальция, формиат кальция или натрия, нитрит натрия). Их применение приводит к тому, что вода в бетонной смеси замерзает при более низких температурах. Благодаря взаимодействию с компонентами клинкера ускоряются процессы гидратации, таким образом, эти добавки работают как ускорители твердения и противоморозные компоненты.

Недостатки электролитов и солей:

- несовместимость хлористых соединений с арматурой;

- возможность появления высолов на бетоне;

- несовместимость с некоторыми видами портландцемента;

- несовместимость солей натрия и калия с заполнителями, содержащими потенциально-реакционноспособные породы (с содержанием растворимого кремнезема более 50 мг/л).

Комплексные добавки

Комплексные противоморозные добавки могут работать одновременно как противоморозный, водоредуцирующий, пластифицирующий компонент бетонной смеси.

Другие преимущества противоморозных добавок:

- разработаны и проверены в лабораториях, поэтому их дозировки от массы сухого цемента точные, а эффект — предсказуемый;

- совместимы с арматурой и разными видами портландцемента;

- не провоцируют появление высолов;

- позволяют проводить бетонные работы даже в морозы (при –20–30 °С);

- обеспечивают высокую прочность и водостойкость бетона;

- экономичны;

- позволяют обойтись без дорогостоящего оборудования и затрат электроэнергии на прогревающие мероприятия.

Важно!

Противоморозные добавки используются не только в холодном, но и в теплом бетоне.

Морозостойкость различных марок бетона

В соответствии с новыми стандартами бетон классифицируется по прочности не на марки, а на классы.

Класс бетона по прочности зависит от используемой марки цемента, от количества и вида заполнителей и от условия твердения.

Поскольку при неблагоприятных условиях твердения (к каким относятся и низкие температуры) прочность бетона снижается, допустимо при невозможности обеспечить оптимальные условия использовать цемент более высоких марок.

В то же время применение противоморозных пластифицирующих добавок позволяет, наоборот, снижать марку цемента и уменьшать его количество в смеси без ущерба для прочности.

Марки бетона по морозостойкости

По способности замерзать и оттаивать с сохранением свойств бетоны классифицируются на марки по морозостойкости, которые обозначаются буквой F и числовым показателем от 25 до 1000.

В суровых условиях климата большинства регионов России подходящая для бетонирования погода держится 1–2 месяца в году. Невозможно себе представить прерывание бетонных работ на 10–11 месяцев. Кроме того, в условиях слабых грунтов заливка фундамента возможна только зимой. Чтобы не прерывать строительные работы и получать зимний бетон не менее прочный и качественный, чем летний, были разработаны специальные меры: сохранение тепла гидратации, прогрев бетона, применение различных противоморозных добавок. Оптимальный результат дают специально разработанные комплексные пластифицирующие противоморозные добавки, позволяющие экономить электроэнергию, воду и цемент, работать даже в морозы и получать прочный и качественный бетон.

Как ускорить застывание бетона

Основной вопрос при изготовлении бетона: как достичь расчетной прочности в оптимальные сроки.

Представим в общих чертах, как протекают процессы затвердевания и набора прочности, и какие факторы могут привести к изменениям в них.

Химия процесса

В составе бетонной смеси цементный камень – продукт реакций гидратации, происходящих при смешивании цемента с водой.

Цемент – основной компонент смеси; от его марки и соотношения с водой зависит прочность готового бетона и скорость его отвердевания.

Важно!

Водоцементное отношение (В/Ц) – это отношение количества воды затворения к количеству цемента. Оно обычно составляет 0,3-05 и выше.

В состав цемента входят такие соединения, как кальциевые силикаты, алюминаты и алюмоферриты. При смешивании этих соединений с водой начинаются химические реакции, сопровождающиеся выделением тепла (благодаря чему увеличивается скорость протекания реакций гидратации).

Важно!

Чем быстрее водный раствор насыщается, тем лучше и быстрее происходит кристаллизация, то есть схватывание цемента. Вот почему бетоны с пониженным содержанием воды схватываются быстрее.

Процесс твердения бетона состоит из двух фаз:

Схватывание бетона в условиях оптимальной температуры и влажности окружающей среды начинается через 2 часа и протекает довольно быстро, в течение часа. В этой фазе на бетон можно воздействовать, он остается подвижным.

После окончания первой фазы начинается отвердевание. В оптимальных условиях распалубочная прочность достигается на 7-10-е сутки, расчетная – по истечении 28 дней, затем набор прочности продолжается еще несколько месяцев, но с очень низкой скоростью.

От чего зависит скорость твердения

Факторы, влияющие на скорость застывания:

температура, при которой происходит застывание;

наличие тепловлажностной обработки;

Когда нужно ускорить затвердевание

Процессы схватывания и набора прочности требуют ускорения:

При необходимости производить строительные работы зимой, чтобы уменьшить затраты на прогрев бетона.

Когда нужна ранняя распалубка.

В случае необходимости продолжить строительство раньше, чем через 28 суток.

Для изготовления большого количества мелких бетонных изделий (производство брусчатки, тротуарной плитки).

Для оптимизации прочности.

Как ускорить твердение бетонной смеси

Есть разные способы увеличить скорость твердения.

Снижение водоцементного соотношения

Уменьшение воды затворения способствует быстрому образованию концентрированного раствора, в котором кристаллизация происходит лучше, что сокращает время схватывания.

снижение подвижности раствора, из-за чего он тяжелее поддается обработке, хуже заполняет подготовленный объем, а готовый бетон может иметь полости, что значительно снизит его качество;

слишком сильное снижение В/Ц приводит к изменению характеристик готового изделия (хрупкости, снижению прочности);

удорожание работ из-за повышенного расхода цемента.

Снижение водоцементного соотношения с одновременным добавлением пластификатора

Для предотвращения негативных характеристик раствора с низким В/Ц, в него добавляют пластификатор. Он позволяет снизить В/Ц и одновременно увеличить подвижность смеси, повысить скорость отвердевания и прочность готового изделия.

Тепловлажностная обработка заливки

Согласно формуле Ван Гоффа, повышение температуры на каждые 10°С (в диапазоне от 0° С до 100°С) влечет увеличение скорости процессов в 2-4 раза.

Бетон, который набирает расчетную прочность при 20°С за 28 суток, теоретически при температуре 60°С и влажности 90% должен набрать таковую за 8 часов. На практике этот процесс при указанной температуре занимает 12 часов.

Напротив, при снижении температуры бетон отвердевает более медленно вплоть до полного торможения процессов.

Недостатки метода: обработка удорожает стоимость производства бетон а .

Добавление присадок и принцип их действия

Для увеличения скорости набора прочности в раствор добавляют химические вещества:

хлористые соли (хлористый кальций, натрий);

Ускорители твердения бетона повышают растворимость компонентов цемента; вода в растворе быстрее насыщается, и кристаллизация идет активнее.

Согласно требованию ГОСТ, ускорители должны увеличивать скорость отвердевания в первые сутки не менее, чем на 30%.

Сезонная специфика

Процесс набора прочности напрямую зависит от температуры.

Оптимальной является температура 20°С и влажность 90%.

В России такая температура бывает недолго. Летом воздух прогревается сильнее; начиная с середины осени температура уже может опускаться до 0°С и ниже.

Учитывая, что бетон набирает прочность в течение почти месяца, работы могут затрудняться.

Важно!

Некоторые соли-ускорители твердения бетона одновременно являются противоморозными добавками.

Добавки-ускорители для твердения бетона используются в соответствии с погодными условиями, чтобы обеспечить оптимальное ускорение твердения.

Например, поташ нельзя применять при положительных температурах, поскольку он резко ускоряет схватывание цемента, делая невозможной работу с ним. Применение поташа при плюсовых температурах допустимо совместно с лигносульфонатами, которые оказывают пластифицирующее действие. В этом случае получаются подвижные бетоны с выраженными антиморозными свойствами, без излишне быстрого схватывания.

Добавление поташа целесообразно при низких температурах: холод замедляет отвердевание, а поташ ускоряет его.

Углекислый натрий (сода) работает как ускоритель для бетона для быстрого схватывания. Его активное воздействие может приводить к хрупкости готовых изделий.

Недостатки распространенных ускорителей твердения бетона

Добавление ускорителей схватывания бетона и ускорителей твердения бетона зависит от температурных условий, используемых добавок, назначения бетона и имеет массу нюансов.

некоторые присадки способствуют коррозии бетона;

хлориды не рекомендуются в армированных бетонных конструкциях, так как способствуют коррозии арматуры;

могут появляться высолы на поверхности бетона;

поташ нельзя использовать в бетонах с электро проводкой;

некоторые соли увеличивают скорость схватывания, но в дальнейшем снижают прочность бетона по сравнению с бетоном без добавок.

В серьезном строительстве лучше использовать готовые комплексные добавки для ускорения схватывания и ускорения набора прочности. Они эффективные, экономичные (вносятся в количестве 0,5-1%, некоторые до 4,5% от массы цемента), а их действие предсказуемо и надежно.

Комплексные добавки выпускаются как в виде порошка, так и в жидкой форме.

Распространенные добавки для быстрого твердения:

линейка пластифицирующих добавок-ускорителей Реламикс,

По характеру воздействия на цементное тесто различают следующие виды добавок:

Добавки, не вступающие в реакцию с компонентами цемента, но повышающие их растворимость и снижающие температуру замерзания воды.

Активизирующие процессы гидратации цемента посредством смешивания добавки с частицами цемента, которые разрушают силикатные составляющие цемента и повышают их растворимость в воде и снижают температуру замерзания воды.

Ускоряющие процессы гидратации цемента, вызываемые реакциями обмена, которые приводят к образованию гелей гидроксидов кальция и снижают температуру замерзания воды.

Способствующие выделению тепла при гидратации цемента и понижающие температуру замерзания воды.

Эти добавки можно разделить на следующие основные группы:

Ускорители схватывания

Добавки, обеспечивающее очень быстрое первичное схватывание бетонной смеси. Например, при проведении срочных ремонтных работ, быстрой заделки течей в бетонных резервуарах и т.д.

К ним относят жидкое стекло, в ассортименте компании этот материал представлен средством CEMMIX Liqui.

Ускорители набора прочности

Это добавки для бетона и растворных смесей комплексного действия, позволяющие в два раза сократить набор начальной эксплуатационной прочности и конечной марочной прочности. Их использование ускоряет набор распалубочной прочности и оборот оснастки и опалубки, что дает дополнительную выгоду в виде сокращения времени строительства. Также большой плюс – это способность активации лежалого цемента, что позволяет использовать цемент, долго пролежавший на хранении и потерявший свою активность (способность адгезии с прочими компонентами раствора) без потерь итоговой прочности бетонной конструкции.

Среди наших добавок это комплексный ускоритель твердения CEMMIX CemFix.

Пено- и газообразователи

Обеспечивают вовлечение воздуха в бетон и создание его пористой структуры (газобетон). Приводят к снижению веса конструкции, но и значительному снижению её прочности.

Самый распространённый представитель – алюминиевая пудра.

Во время смешивания бетонной смеси с использованием алюминиевой пудры, сразу производят её виброобработку. Под воздействием вибрации алюминиевая пудра мгновенно вступает в реакцию с цементом и водой. Образующийся при этом алюминат кальция (очень мощный ускоритель схватывания цемента) связывает часть свободной воды из пенобетонной матрицы в кристаллогидрат, с выделением водорода и тепла. Схватывание и твердение такой бетонной смеси происходит за несколько минут.

Количество любых вводимых добавок устанавливают по имеющимся указаниям или на основании лабораторных испытаний. При работе с ними надо соблюдать точные рекомендованные дозировки, и тогда результат работы будет самым высоким!

Если Вам нужна помощь в вопросе использования ускорителей твердения для бетона, подбора оптимального варианта или другие консультации – обращайтесь на горячую линию CEMMIX по телефону на сайте!

10 мифов при работе с бетоном

Мифы и заблуждения широко распространены в бизнесе связанным с бетоном. Появившись однажды, миф начинает жить своей жизнью, в него верят и повторяют. В этой статье, мы разоблачим наиболее популярные заблуждения которые правят в мире бетонного строительства.

Миф №1:

Добавление воды в бетонную смесь ведет к увеличению осадки.

На самом деле:

Есть другие не менее эффективные способы увеличить осадку бетона помимо добавления воды.

Добавление чрезмерного количества воды прямо на стройплощадке увеличивает осадку бетона, но также значительно снижает прочность бетонной конструкции. Добавленная вода разбавляет бетонную смесь и увеличивает соотношение воды к вяжущим материалам. Слишком большое количество воды также снижает сопротивляемость бетона к циклам замораживания и оттаивания, увеличивает осадку при высыхании, а также приводит к проблемам в обслуживании здания в дальнейшем.

Удобоукладываемость бетонной смеси (ГОСТ 7473-94) и других строительных растворов является одним из их важнейших качеств. Увеличение расхода воды не выход, потому что при этом уменьшается прочность цемента. Увеличение расхода цемента в бетоне с постоянным содержанием воды не влияет на удобоукладываемость бетона. Играет роль соотношение цементного теста и заполнителя, при увеличении количества цементной смеси, бетон становится более удобоукладываемым, при этом прочность бетона остается неизменной.

Во многих технических требованиях запрещается добавление воды в бетон на стройплощадке. Тем не менее, существуют и другие способы повышения осадки и удобоукладываемости бетона. Качество заполнителей (щебень и гравий), их максимальный размер влияют на расход цемента и воды, влияет на процесс перемешивания. Уменьшение количества воды и пластификаторы, также могут быть использованы для увеличения осадки при сохранении соотношения воды к цементу, а объем вовлеченного воздуха влияет на технологичность бетона. Добавление воды, которая содержит химические добавки, может изменить качество смеси и стать причиной потери подвижности бетонной смеси и состава воздуха внутри бетона.

Миф №2:

Определение марки бетона по количеству мешков с цементом

На самом деле:

Пропорции смеси определяются согласно техническим требованиям, а не количеством цемента

“Сколько надо мешков цемента на куб бетона?” - один из самых популярных вопросов к специалистам по бетонированию. Однако, качество не измеряется в количестве мешков. Как правило, цемент доставляется на стройку в 50-ти килограммовых мешках, и иногда не соответствует нужному стандарту. Пропорции цемента в смеси зависят от того что вы строите. Для разумного расхода цемента, чтобы избежать потери подвижности смеси, усадки, а также соблюдения температурного режима, следует избегать излишков цемента. В технических условиях, часто указывают минимальное количество цемента чтобы увеличить долговечность бетона, пригодность свежеуложенного бетона к отделке, улучшение износостойкости и внешнего вида поверхности. Самая важная часть в подборе пропорций бетона - это соотношение воды к заполнителям и связующим.

Миф №3:

Бетон водонепроницаемый

На самом деле:

Даже самый прочный бетон имеет пористую структуру.

Вода и другие вещества в жидком или парообразном состоянии могут проходить через бетон. В зависимости от пористости бетона, этот процесс может достигать от нескольких минут до нескольких месяцев. Чтобы увеличить водонепроницаемость бетона в него добавляют уплотняющие химические добавки, такие как пастеризаторы, гидрофобный цемент, а также дополнительные цементирующие добавки такие как кремнезем и золу уноса. Также, можно обработать поверхность бетона герметическими материалами.

Миф №4:

Чем тверже бетон, тем он долговечнее

На самом деле:

Не только показатель прочности при сжатии определяет долговечность бетона.

Хотя предел прочности при сжатии является важной характеристикой бетона, другие качества могут еще больше влиять на долговечность бетона в жестких условиях окружающей среды. В целом, основные причины “старения” бетона это:

- коррозия арматуры

- незащищенность от воздействия циклов замерзания-оттаивания

- щелочно-окислительные реакции

- низкая сульфатостойкость

Снижение проницаемости бетона - ключ к его долговечности.

Миф №5:

“Добавим хлорид кальция - чтобы вода не замерзла”

На самом деле:

Хлорид кальция является ускорителем затвердевания бетона, а не антифризом.

Присутствии хлорида кальция, в начальной стадии приготовления бетонной смеси, увеличивает скорость схватывания (гидратации) в полтора-два раза. Однако, свежий бетон нуждается в защите от замерзания пока не достигнет минимальной прочности. Без такой защиты, бетон промерзнет и потом будет менее прочным. Чтобы избежать проблем при заливке бетона в холодную погоду, убедитесь что температура бетона поддерживается в нужных пределах.

Миф №6:

Можно заливать бетон прямо на мерзлую землю без каких-либо мер предосторожности.

На самом деле:

Необходимо заранее принять меры по защите бетона и предотвратить возможные проблемы с грунтом из-за неблагоприятных погодных условий

Бетон залитый в промерзшую почву может осесть неравномерно при оттаивании, что приведет к трещинам. Разница температур между бетоном и грунтом также может стать причиной слишком быстрого охлаждения бетона и замедлить скорость затвердевания. В идеале, температура грунта должна быть такой же как и у бетонной смеси в момент заливки. Есть несколько способов растопить землю перед заливкой бетона, включая защитное покрытие для выдерживания бетона и системы отопления.

Миф 7:

Если поверхность бетона сухая и проверка на влажность прошла успешно, то можно начинать отделочные работы.

На самом деле:

Это не главное правило для начала отделки поверхности.

Неправильная отделка может привести к дефектам поверхности, таким как

- вздутие

- пыление бетонных поверхностей

- трещины

- отслаивание

Нужен большой опыт чтобы точно знать когда можно приступать к отделочным работам. Конечно для определения, можно применить самый простой метод - прикрепить к бетону полиэтиленовую пленку и посмотреть будет ли под пленкой конденсат. Погода, тип конструкции и еще много чего влияет на высыхание бетона. Чтобы точно определить нужное время для отделки, лучше использовать профессиональные влагомеры, которые с учетом многих факторов, измерять влажность на достаточной глубине и в разных местах поверхности. Опытные отделочники всегда обращают внимание на эти факторы.

Миф №8:

У бетона с гладкой и ровной поверхностью, отделка тоже будет гладкой и ровной.

На самом деле:

Бетон изменяет свой объем после осадки, отвердения и просушки.

Деформация кромки бетонной плиты происходит в результате накопления влаги и разной температуры в верхней и нижней части. Бетон уменьшается в размерах если твердение происходит в обычной воздушной среде, и твердеет с набуханием во влажной среде. Также, деформацию могут вызвать силовые нагрузки. Предотвратить деформацию бетона можно с помощью технологий просушки бетона.

Миф №9:

Армированный бетон не трескается

На самом деле:

Армирование бетона не предотвращает появление трещин из-за изменения объема

Бетон, у которого увеличение объема сдерживается конструкционными особенностями, может растрескиваться, поскольку сжимающие напряжения приводят к образованию микротрещин. Часто бывает так что арматура становиться причиной трещин. Структурные усиления не противодействуют возникновению трещин, но сдерживают их расширение и границы разлома. Когда начинается разрушение бетона, деформации сжатия передаются стальным элементам конструкции, что позволяет железобетону выдерживать более высокие нагрузки чем монолитному бетону.

Миф №10:

Под твердением бетона понимается его просушка.

На самом деле:

Бетону нужна вода, так он становится более твердым.

Бетон не твердеет от высыхания. Пока сохраняются благоприятные условия по влажности и температуре, гидратация бетона будет продолжаться. Когда только что залитый бетон начинает высыхать (обычно это момент когда остается 80% от первоначальной влажности смеси), процесс гидратации останавливается. Если температура недавно залитого бетона приближается к замерзанию (5 градусов), то процесс гидратации значительно замедляется. Необходимо выдерживать правильный уровень влажности и температуру сразу после заливки для нормального затвердевания бетона. Если с самого будет соблюдаться процесс затвердевания, то потом у нас будет хороший твердый бетон.

Усадка бетона и влияние на прочность

Бетоном называют строительную смесь из цемента, инертных материалов и воды. Застывая, масса превращается в камень. Твердение происходит за счет внутренних процессов кристаллизации и испарения воды.

Содержание Свернуть

В результате меняется объем монолита, а также требуется учитывать коэффициент усадки бетона. Величина зависит от марки цемента, текучести теста и способа уплотнения.

Факторы, вызывающие усадку бетона

В процессе твердения бетонной массы в ней происходят физико-химические процессы, меняющие структуру. Усадка – следствие этих изменений. Она продолжается во время и после затвердения бетона, что необходимо учитывать, создавая конструкции.

Виды процессов, приводящих к усадке бетона при высыхании:

- удаление влаги;

- карбонизация;

- контракционная усадка.

Установлено, у цемента зернистая основа и вода проникает вглубь постепенно, образуя гидросиликаты. Для гидратации требуется длительный период, исчисляемый неделями. В это время вода из поверхностного слоя испаряется, и появляются усадочные трещины, снижающие прочность бетона. Испарение влаги из внутренних слоев происходит, если капилляры между зернами меньше 0,1 мкм.

Контракционная усадка – стягивание массы, в результате гидратации. Происходит в свежем бетоне, за счет образования годрогеля кальция.

Карбонизация – химическая реакция Ca(OH)2 + CO2 = Ca CO3 + H2O. В результате получается известняк, а вода вытесняется по капиллярам. Материал уплотняется, что приводит к воздушной усадке бетона.

Уменьшение линейных размеров продолжается до полутора лет, что следует учитывать при строительстве. Чтобы стабилизировать процесс, уменьшить время усадки бетона, массу армируют, увеличивая прочностные качества монолита. Одновременно используется смесь с присадками, заливка массы под давлением с вибрацией для сведения усадки до ничтожного.

Коэффициент усадки бетона

Показатель определяет, на сколько процентов снижен первоначальный объем или линейность конструкции за период, отведенный на набор прочности. Допустимая усадка бетона по ГОСТу 24544-81 до 3 %, средняя около 1,5 %.

Показатель определяют, суммируя периоды застывания массы и набора прочности.

- Пластическая усадка бетона при заливке, 4 мм/м

- Аутогенная усадка – первая неделя, «молодой» бетон садится на 1 мм/м.

- Бетон дает усадку в течение года до 5мм/м.

Линейные размеры при суммировании и переводе в объемные устанавливаются для разных марок бетона. На основании испытаний регламентируется коэффициент усадки бетона в ГОСТ.

Расчет потребности смеси с учетом усадки бетона ведут по формуле V=H*S*K, где:

- V – объем изделия,

- S – площадь поверхности,

- Кус –коэффициент усадки бетона.

Принято коэффициент принимать 1,1. Это означает, расход раствора бетона на 10 % больше чем объем готового изделия, с учетом потерь и усадки.

Способы снижения усадки

Предупредить быстрое высыхание верхнего слоя бетона можно периодическим смачиванием поверхности. При температуре 20-30 градусов и влажности воздуха 90 % поверхность застывает без образования трещин. Для этого требуется увлажнение поверхности или подогрев плиты в паровой среде.

Нормы усадки бетона уменьшаются, если использовать в замесе:

- расширяющиеся цементы; , компенсирующие усадку;

- снизить содержание цемента;

- снизить содержание песка.

Замес должен быть пластичным, но содержать минимальное количество воды. Для этого используют специальные добавки и расширяющиеся портландцементы марок ОБТЦ, БТЦ.

Усадку бетона при твердении можно уменьшить введением пластификаторов, добавкой извести, солей алюминия, арматурой, но полностью исключить невозможно. Введение пористых наполнителей уменьшает показатель в 2,5 раза. Формовка с использованием уплотнения вибрацией снижает величину усадки бетона на 0,6-0 8 %.

Как рассчитать усадку бетона в замесе

Лабораторные исследования позволяют определить текучесть массы и ее усадку. Основными методами является осаждение бетона в конусе и испытание стандартного куба после затвердевания. Текучесть бетона – способность состава растекаться при уплотнении вибратором, заполняя пустоты.

Показатель стандартный, обозначается буквой «П» и литерой 1,…5. Чем больше коэффициент текучести, тем больше в замесе воды. Для монолитной заливки используют смеси П1, П2, П3. их готовят по месту, бетон жесткий, быстро схватывающийся. В бетоновозе доставляют только П4 и П5.

Определение «П» выполняется емкостью в виде усеченного конуса объемом 6 л и высотой 30 см. Определяется, на сколько см опустился бетон, после того, как с него сняли конус.

Таблица текучести по усадке конуса

| Показатель «Подвижность» | Усадка пробы, мм |

| П1 -малоподвижный | 10-50 |

| П2- малоподвижный | 50-100 |

| П3 – бетон общего назначения | 100-150 |

| П4- высокоподвижный | 150-200 |

| П5- высокоподвижный | >200 |

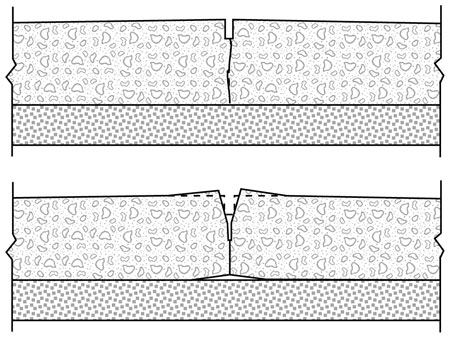

Усадочные швы в монолите

Заливая монолитную плиту или ленту, необходимо выполнить усадочные швы. Небольшие зазоры, нарезанные в теле плиты, позволяют создать условия для равномерной усадки, без разрыва монолита. Линии разрыва наносят по правилам, подтвержденным расчетом усадки бетона.

Карта стяжки составляется из квадратов или прямоугольников с соотношением сторон 1:1,5. Линии должны быть без изгибов. Расстояние для нарезки выбирают, исходя из допустимых температурных изменений.

В помещении создают швы через 6 метров, на открытой площадке не более чем 3*3 м. Для дорожек достаточно расстояния 3,6 м. Шов не прорезает всю толщу монолита, он составляет 1/3 или 1/4 от толщины стяжки.

Если монолит представляет мощный фундамент, то используется бурение сверлом с алмазной насадкой, не разрушающее стенки, прорезающее бетон, как нож масло.

Нормативы созревания бетона

Как только цемент вступает в контакт с водой, начинается реакция образования гидрогеля – связующего вещества. Период пластической усадки длится 8 часов, начиная от замеса. Поэтому жесткую смесь укладывают тотчас, а для доставки на расстояние изготавливают высокоподвижные составы.

В течение 7 дней, завершается гидратация в бетонной массе, и формируются кристаллы известняка. Набирается 70 % прочности.Через 28 дней раствор бетона должен превратиться в монолит, на 100 % отвечать требованиям по прочности.

Заключение

Актуально использовать все способы ускорения созревания и усадки бетона, чтобы уменьшением линейных размеров после 28 дней пренебречь в расчетах. Марки практически безусадочного бетона на основе пластификаторов уже находят применение, растворы называют безусадочными. Их используют на ответственных стройках.

Коэффициент расширения бетона

Коэффициент линейного расширения бетона связан с характеристиками теплопроводности и теплоемкости. Он определяет изменение линейного размера материала при воздействии на него высокой или низкой температуры. При строительстве домов с применением бетонирования производят расчеты с учетом удельной теплоемкости.

K = 0,00001 * (ºC)^-1Коэффициент расширения бетона равен 0,00001*градусы по Цельсию в минус первой степени. Если температура изменяется в пределах от -40ºС до +40ºС, то расширение бетона может достигать 0,8 мм/м. Для снижения риска растрескивания поверхность разделяют температурно-усадочными швами.

Теплоемкость

Под теплоемкостью бетона понимают количество тепла, которое необходимо передать материалу для изменения его температуры на одну единицу. Размер бетона, изменяющийся под воздействием температуры, называют коэффициентом температурного расширения.

Теплопроводность

Теплопроводность – одна из важнейших теплофизических характеристик. Высокая теплопроводность тяжелого бетона является его недостатком. Панели для наружных стен производят из тяжелого материала с включением внутреннего слоя утеплителя.

Раствор и крупный заполнитель в составе материала различаются коэффициентом температурного расширения. При изменении температурного режима они деформируются по-разному. В случае существенных колебаний может возникнуть внутреннее растрескивание бетона из-за разного теплового расширения раствора и крупного заполнителя. Трещины образуются на поверхности заполнителя, в растворе и в слабых зернах заполнителя.

Если подобрать состав правильно, с коэффициентами температурного расширения, близкими по значению, то можно избежать растрескивания.

Бетоны с высоким коэффициентом теплового расширения менее устойчивы к температурным изменениям, чем смеси с меньшим значением. При этом данный коэффициент не является характеристикой долговечности материала, который подвергается быстрым и частым изменениям температуры. Быстрое изменение температурного режима может стать причиной разрушения.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Читайте также: