Расчет состава легкого бетона

Обновлено: 14.05.2024

Подбор состава тяжелого бетона

Подбор состава бетонной смеси производится с целью получения смеси с заданными свойствами, обеспечивающими необходимую прочность бетона в требуемые сроки при минимально возможном содержании цемента в 1 м 3 объема, а также в отдельных случаях определенную водонепроницаемость, стойкость против коррозии и т. д. Подбор состава осуществляется с учетом режимов приготовления, уплотнения смеси при формовании и условий твердения отформованных изделий.

Наиболее простым и удобным методом определения состава обычного бетона является метод расчета по абсолютным объемам, разработанный проф. Б. Г. Скрамтаевым. Расчет и подбор бетона после испытания сырьевых материалов ведут в следующей последовательности: 1) определение оптимального водосодержания, обеспечивающего требуемые показатели удобоукладываемости смеси, и цементно-водного отношения; 2) установление расхода цемента на 1 м 3 смеси, обеспечивающего требуемую прочность бетона в заданный срок при определенных режимах уплотнения и твердения; 3) определение расхода заполнителей на 1 м 3 уложенной и уплотненной смеси, выбор рационального зернового состава заполнителей и соотношения между ними; 4) уточнение опытного состава смеси и расчет производственного состава.

Используя сухие материалы, сначала определяют так называемый номинальный (лабораторный) состав бетона:

1. Ориентировочный расход воды на 1 м 3 смеси требуемой удобоукладываемости на портландцементе М400 определяют по графикам или таблице в зависимости от размера, формы и состояния поверхности зерен заполнителей.

Расход воды в бетонной смеси на песке средней крупности с водопотребностью 7% и портландцементе М400

При расходе цемента свыше 400 кг/м 3 расход воды увеличивают на 10 л на каждые 100 кг цемента.

2. При использовании пуццолановых портландцементов расход воды увеличивают на 15-20 л.

3. В случае применения мелкого или крупного песка с водопотребностью, отличающейся от 7%, расход воды соответственно увеличивают или уменьшают на 5 л на каждый процент понижения или повышения водопотребности песка.

Зная расход воды, ориентировочно определяют В/Ц (Ц/В) по формулам:

для смесей с В/Ц ≥ 0,4 (Ц/В ≤ 2,5)

для смесей с В/Ц < 0,4 (Ц/В > 2,5)

где Rб — расчетная марка бетона, кг/см 2 ; Rц — активность цемента (ГОСТ 310—60); А и А1 — эмпирические коэффициенты, для заполнителей высококачественных А = 0,65, А1 = 0,43; рядовых А = 0,6; А1 = 0,4; пониженного качества А = 0,55; А1 = 0,37.

Эти формулы действительны для умеренно-жестких и пластичных смесей, уплотняемых вибрированием, а также не учитывают минералогического состава и тонкости помола цемента, свойств заполнителей и условий твердения бетона. Более точное значение Ц/В рекомендуется определять опытным путем, для чего из местных материалов изготавливают серию бетонных образцов с четырьмя-пятью Ц/В (1;5; 2; 2,5; 3) и выявляют зависимость прочности бетона от Ц/В.

Определив цементно-водное отношение и количество воды, вычисляют расход цемента Ц = (Ц/В)·В. Если полученное значение окажется меньше допустимого по условию плотности бетона согласно СН 386—74, то его увеличивают или вводят тонкомолотые добавки.

Содержание заполнителей определяют по формулам, составленным из условия, что сумма абсолютных объемов всех компонентов, расходуемых на 1 м 3 бетона, равняется 1000 л уплотненной бетонной смеси, а объем песчаного раствора несколько больше объема пустот крупного заполнителя, что обеспечивает некоторую раздвижку его зерен (при этом небольшой объем воздуха, вовлеченный в смесь при его перемешивании, укладке и уплотнении, в расчет не принимают)

где Vпуст — пустотность крупного заполнителя, доли от его, объема; α — коэффициент, учитывающий увеличение объема раствора с учетом раздвижки зерен крупного заполнителя в смеси и зависящий от расхода цемента и вида заполнителей, для жестких смесей α= 1,05-1,1; для подвижных с В/Ц = 0,4<÷0,7, α = 1,26÷1,46; γo6. н.кр, ρкр — объемная насыпная масса и плотность зерен крупного заполнителя, кг/л;

где ρц, ρкр и ρп — соответственно плотности цемента, крупного заполнителя и песка.

Оптимальный зерновой состав крупного заполнителя, обеспечивающий наименьший расход раствора (и, следовательно, меньший расход цемента), определяют опытным путем. Ориентировочно соотношение между фракциями крупного заполнителя принимают: при наибольшей крупности щебня (гравия) 20 мм: 30% фракции 3(5)-10 мм и 70% фракции 10-20 мм; при наибольшей крупности 40 мм: 15% фракции 3(5)-10 мм, 25% фракции 10-20 мм и 50% фракции 20-40 мм. Для жестких смесей в ряде случаев целесообразно применять крупный заполнитель без мелкой фракции 3(5)—10 мм (прерывистый зерновой состав). Из имеющихся видов песка выбирают такой, который имеет наименьшие удельную поверхность и объем межзерновых пустот.

Наилучшее соотношение между крупным и мелким заполнителями, при котором получается смесь с наименьшей пустотностью, определяют по графикам или формуле

где П и Зкр — расчетное количество песка и крупного заполнителя в 1 м 3 бетонной смеси по массе, кг; k — коэффициент увеличения потребного объема песка с учетом раздвижки зерен крупного заполнителя в смеси, для жестких смесей k=0,9÷1,0, для подвижных k= 1,1÷1,2.

4. По окончании предварительных расчетов производят проверку удобоукладываемости бетонной смеси, для чего берут 1/10 (по массе) от общего количества подсчитанных материалов, приготовляют 10 л бетонной смеси и определяют ее удобоукладываемость. Если она оказалась меньше требуемой, то уменьшают содержание песка на 15%, соответственно увеличивая количество щебня. Если и в этом случае удобоукладываемость оказалась меньше требуемой, то добавляют цемент порциями по 10% от первоначальной навески до тех пор, пока не будет достигнута необходимая удобоукладываемость. Одновременно с цементом добавляют и соответствующее количество воды. Если же смесь, исходного состава оказалась слишком подвижной, то уменьшают расход цемента (до нормативного предела) и воды. Если это оказывается недостаточным, то постепенно уменьшают количество воды, проверяя каждый раз удобоукладываемость смеси.

Для оценки экономичности бетонной смеси приготавливают дополнительно два замеса с увеличенным содержанием песка (на 10 и 20% от принятой навески) и выбирают тот состав, при котором потребовалось меньшее количество цемента для обеспечения заданной удобоукладываемости смеси. Замерив получаемый объем смеси и зная расход материалов на пробный замес, определяют расход материалов на 1 м 3 бетонной смеси и выражают ее состав в виде соотношения 1 : х : у по массе или объему с указанием величины В/Ц (Ц/В).

Уплотнение бетонной смеси в лаборатории осуществляется теми же способами, которые применяются на заводах при формовании изделий. Бетонные образцы, изготовленные из смеси уточненного состава, испытывают на сжатие. Испытания производят через 28 суток или в другие установленные сроки. При тепловлажностной обработке образцов испытание ведут через 4 ч после окончания обработки.

Пересчет номинального состава бетонной смеси на рабочий (полевой) производят путем уменьшения количества вводимой воды и увеличения расхода заполнителей на величину, равную содержанию влаги в песке и крупном заполнителе.

Расчет состава легкого бетона

Дата введения 2020-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) - структурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. N 117-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2019 г. N 296-ст межгосударственный стандарт ГОСТ 27006-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2020 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на тяжелый и мелкозернистый бетоны по ГОСТ 26633 и устанавливает правила подбора, назначения и передачи на производство состава бетона при изготовлении сборных бетонных и железобетонных изделий и монолитных конструкций.

Правила, устанавливаемые в настоящем стандарте, следует учитывать при разработке производственных норм расхода материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 18105-2015* Бетоны. Правила контроля и оценки прочности

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.1.1 нормативная прочность класса бетона: Средняя кубиковая прочность бетона, соответствующая его классу с обеспеченностью 0,95 (тяжелый и мелкозернистый) при коэффициенте вариации 13,5% или с обеспеченностью 0,9 (гидротехнический бетон) при коэффициенте вариации 17%.

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.3 номинальный состав: Состав бетона, определяющий расход материалов фиксированного качества, необходимый для изготовления 1 м бетона заданного качества, который после твердения в определенных условиях обеспечивает в проектном возрасте (и других нормируемых возрастах) получение бетона, соответствующего всем нормируемым показателям качества.

3.1.4 рабочий состав: Состав бетона, полученный из номинального состава, путем его корректирования, учитывающего отличия фактических показателей качества материалов, применяемых для изготовления бетонной смеси, от показателей качества материалов, использованных при подборе номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т.д.

3.1.6.2 технологическая характеристика бетонной смеси: Минимальная пустотность смеси заполнителей, минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т.д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-деформативные свойства, однородность свойств и т.д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т.д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

, - необходимое количество мелкого и крупного заполнителя соответственно в 1 м бетона после корректирования, кг/м;

- процентное содержание мелкого заполнителя в крупном заполнителе, %; , , и - расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе, кг/м;

, и - расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м;

Расчет состава легкого бетона

Рекомендации по подбору составов легких бетонов (к ГОСТ 27006-86)

УТВЕРЖДЕНЫ протоколом Госстроя СССР от 19 декабря 1989 г. N АЧ-40.

Содержат методики подбора составов конструкционно-теплоизоляционных и конструкционных легких бетонов, в том числе с минеральными и химическими добавками.

Для инженерно-технических работников заводских лабораторий и ОТК, строительных лабораторий, центральных исследовательских лабораторий и других организаций, проектирующих составы бетона.

При пользовании Рекомендациями следует учитывать утвержденные изменения государственных стандартов, публикуемые в журнале "Бюллетень строительной техники" Госстроя СССР и информационном указателе "Государственные стандарты СССР" Госстандарта СССР.

Настоящие Рекомендации разработаны к ГОСТ 27006-86 "Бетоны. Правила подбора состава" и предназначены для назначения и выдачи в производство составов легкого бетона с заданными свойствами при экономном расходовании цемента на предприятиях и в строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и приготовлении бетонной смеси для монолитных конструкций и сооружений, а также для разработки производственно-технических норм расхода материалов.

Рекомендации включают методы подбора, назначения и выдачи в производство состава легких конструкционных и конструкционно-теплоизоляционных бетонов с учетом специфических требований к ним, особенностей свойств сырьевых материалов и технологии изготовления.

Разработаны ВНИИжелезобетона Госстроя СССР (В.Г.Довжик, канд. техн. наук - руководитель темы; кандидаты техн. наук: Е.В.Фридман, И.С.Хаймов; инженеры: Б.А.Верскаин, М.Г.Панфилова, Е.Н.Трунович, С.П.Абрамова), НИИЖБ Госстроя СССР (И.Е.Путляев, д-р техн. наук; кандидаты техн. наук: Р.К.Житкевич, В.И.Савин, В.Н.Ярмаковский), Оргэнергостроем Минэнерго СССР (В.А.Дорф, канд. техн. наук), ЦНИИСом Минтрансстроя СССР (К.М.Кац, канд. техн. наук).

Подготовлены к изданию Отделом стандартизации в строительстве Главного управления технического нормирования, стандартизации и метрологии Госстроя СССР (В.В.Тишенко, И.Н.Нагорняк).

При разработке Рекомендаций учтены положения и инструкции по технологии и подбору составов легких бетонов, разработанные АрмНИИС Госстроя АрмССР, ЦНИИЭП жилища Госкомархитектуры, НИИСМИ Минстройматериалов УССР, ДальНИИС Госстроя СССР, ЦНИИОМТП Госстроя СССР, МИСИ им. В.В.Куйбышева Госкомобразования СССР и другими организациями, а также опыт передовых предприятий стройиндустрии страны.

Все замечания и предложения по содержанию Рекомендаций, а также сведения о результатах их применения просьба направлять во ВНИИжелезобетон Госстроя СССР по адресу: 111524, Москва, ул. Плеханова, 7.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны к ГОСТ 27006-86 и распространяются на подбор состава легких бетонов, приготовленных на цементном вяжущем, крупном пористом и мелком пористом или плотном заполнителях.

1.2. Изложенные в Рекомендациях методы подбора состава легких бетонов распространяются на:

конструкционно-теплоизоляционные бетоны, применяемые для изготовления однослойных стеновых панелей и крупных блоков и теплоизолирующего слоя многослойных стеновых панелей, а также других ограждающих строительных конструкций жилых, общественных и производственных зданий, к которым в первую очередь предъявляются требования по теплоизолирующей способности;

конструкционные бетоны, применяемые для изготовления несущих строительных конструкций зданий и сооружений и других конструкций, а также для конструкционных слоев многослойных панелей, цокольных панелей, для которых требования по теплоизолирующей способности не предъявляются или не являются определяющими.

1.3. Приведенные в Рекомендациях методы подбора состава бетона учитывают, в первую очередь, условия производства сборных конструкций и изделий из легких бетонов. При подборе составов легких бетонов для монолитного строительства помимо основных положений методики, описанной в Рекомендациях, необходимо учитывать специфические требования к бетонам и бетонным смесям для монолитного строительства с учетом условий их приготовления, транспортирования, укладки и твердения.

1.4. Подбор состава конструкционно-теплоизоляционного и конструкционного легкого бетона производят с целью получения бетона в конструкциях с прочностью, средней плотностью (далее - плотностью) и другими показателями качества, установленными государственными стандартами, техническими условиями и проектной документацией на эти конструкции при минимально возможных расходе цемента и общей стоимости материалов на 1 м бетона. Для конструкционно-теплоизоляционных легких бетонов классов В2,5-В5 подобранный состав должен обеспечивать получение минимально возможной плотности, за исключением случаев, когда требуемая нормативно-технической документацией плотность легкого бетона не может быть ниже нормируемой.

1.5. Подбор конструкционного и конструкционно-теплоизоляционного состава легких бетонов включает в себя выбор исходных материалов, расчет начального и определение номинального состава бетона и его проверку в производственных условиях, назначение и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.6. Подбор номинального состава легкого бетона производят при организации производства новых видов конструкций, при изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.7. Номинальный состав легкого бетона необходимо назначать по результатам обработки данных испытаний образцов, изготовленных из опытных замесов в лабораторных или производственных условиях на материалах, наиболее представительных для данного предприятия с учетом применяемой технологии приготовления и транспортирования смеси, формования и твердения изделий.

1.8. Варьируемыми технологическими параметрами при подборе номинального состава конструкционно-теплоизоляционного бетона могут быть: плотность бетона, расход мелкого заполнителя или цемента, расход воздухововлекающей (порообразующей) добавки. При подборе номинального состава конструкционного бетона за варьируемый технологический параметр принимается расход цемента. В необходимых случаях в качестве варьируемого технологического параметра можно принимать расходы пластифицирующей или минеральной добавки, а также крупного пористого заполнителя.

1.9. Для расчета начальных составов бетона при подборе номинального состава помимо методики, описанной в настоящих Рекомендациях, допускается применять другие методы, детально учитывающие специфику отдельных разновидностей легких бетонов, условия их приготовления и применения.

1.10. Для построения технологических (базовых) зависимостей, особенно при подборе составов бетона с комплексными химическими, минеральными добавками и (или) использованием многофракционных заполнителей, можно использовать математические методы подбора состава бетона с применением планирования эксперимента.

1.11. Рабочие составы легкого бетона назначают при переходе на новый номинальный состав, а также при поступлении новых партий материалов тех же видов, которые принимались при подборе номинального состава, с учетом их фактического качества.

Рабочие составы легкого бетона назначаются по предварительно построенным базовым зависимостям с их проверкой в производственных условиях.

1.12. Корректировку рабочих составов производят по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также по результатам приемо-сдаточного контроля качества бетона. Основными показателями при операционном контроле являются:

насыпная плотность крупного пористого заполнителя, оцениваемая по данным объемно-весового дозирования, влажность заполнителя, плотность (преимущественно для конструкционно-теплоизоляционного бетона) и удобоукладываемость (преимущественно для конструкционного бетона) бетонной смеси.

1.13. Корректировку рабочих составов производят по таблицам (алгоритмам) объемно-весового дозирования и построенным в ходе подбора номинальных составов базовым зависимостям, связывающим показатели качества бетонной смеси и бетона с расходом основных компонентов.

1.14. Подбор состава бетона выполняется лабораторией предприятия-изготовителя или центральными научно-исследовательскими лабораториями по утвержденному заданию, разработанному технологической службой предприятия-изготовителя.

1.15. Результаты подбора номинального состава легкого бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя. Рабочие составы подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.16. При малых объемах или малосерийном нерегулярном производстве конструкций и изделий допускается принимать ориентировочные составы легких бетонов на наиболее массовых пористых заполнителях, приведенные в приложении 1 (без проведения подбора номинального состава), с обязательной проверкой их в производственных условиях.

2. ПРОЕКТНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЛЕГКИМ БЕТОНАМ И БЕТОННЫМ СМЕСЯМ

2.1. Основные показатели свойств легких бетонов для конструкций конкретной номенклатуры устанавливаются проектной организацией и указываются в проектной документации в соответствии с существующими нормами проектирования и стандартами на изделия и конструкции с учетом максимального удовлетворения требований экономичности и технологичности изготовления, транспортирования и применения конструкции, а также требований защиты окружающей среды.

2.2. Технологические требования к легким бетонам и легкобетонным смесям для конструкций конкретной номенклатуры устанавливают технологические службы предприятия-изготовителя в соответствии с положениями СНиП 3.09.01-85 и нормативно-технической документацией по технологии монолитного бетона с целью обеспечения необходимого качества изделий (конструкций) и соответствия свойств легкого бетона в конструкциях требованиям проекта с учетом специфических условий производства - методов, режимов и оборудования для приготовления, транспортирования, укладки и уплотнения бетонной смеси, твердения бетона, исходя из максимального сокращения и улучшения условий труда, экономии материальных и топливно-энергетических ресурсов.

2.3. Проектные и технологические требования к легким бетонам и легкобетонным смесям должны быть полностью отражены в задании на подбор состава легкого бетона.

ПРОЕКТНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЛЕГКИМ БЕТОНАМ

2.4. Легкие бетоны должны соответствовать техническим требованиям, предъявляемым ГОСТ 25820-83*, и обеспечивать изготовление изделий и конструкций, удовлетворяющих требования стандартов, технических условий, проектной и технологической документации на изделия и конструкции конкретных видов.

* На территории Российской Федерации документ не действует. Действует ГОСТ 25820-2000, здесь и далее по тексту. - Примечание изготовителя базы данных.

2.5. Основными характеристиками легких бетонов, указываемыми в проектной документации, являются класс (марка) по прочности (В или М) и марка по средней плотности (D) (далее - плотности). Марки по плотности устанавливаются в сухом состоянии.

2.6. Для бетонных и железобетонных конструкций, в соответствии со СНиП 2.03.01-84* предусматриваются легкие бетоны следующих классов по прочности на сжатие при марках по плотности:

На территории Российской Федерации документ не действует. Действуют СНиП 52-01-03, здесь и далее по тексту. - Примечание изготовителя базы данных.

Расчет состава легкого бетона

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

МКС 91.100.30

ОКП 58 7000

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по делам строительства от 25 марта 1986 N 31 дата введения установлена 01.01.87

ПЕРЕИЗДАНИЕ. Август 2006 г.

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192-82 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее - конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает в себя определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия - изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах "Оргтехстрой", научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия - изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций должны храниться на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3-81 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого - и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105-86 и ГОСТ 27005-86 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105-86 для бетона данного класса или марки при коэффициенте вариации, равном 13,5% для тяжелого и легкого бетонов, 14% - для плотного силикатного бетона и 17% - для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия - изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя - мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона - цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15-30%. Количество дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов - в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181-2000 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181-2000 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 м бетона по формулам:

где , , и - расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/м бетона;

, , , - масса соответственно цемента, мелкого заполнителя, крупного заполнителя и воды в замесе, кг;

- плотность бетонной смеси, кг/м;

- суммарная масса всех материалов в замесе, кг

3.15. Из общего числа составов бетона, рассчитанных по п.3.14 для каждого из принятых в расчете значений основного параметра, выбирают составы с минимальной водопотребностью или расходом вяжущего, изготовляют контрольные образцы бетона этих составов и определяют прочность бетона по ГОСТ 10180-90.

Расчет состава легкого бетона

Toggle navigation

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

Порядор расчета легкого бетонаСостав легкого бетона подбирают обычно при помощи опытных затворений следующим образом:

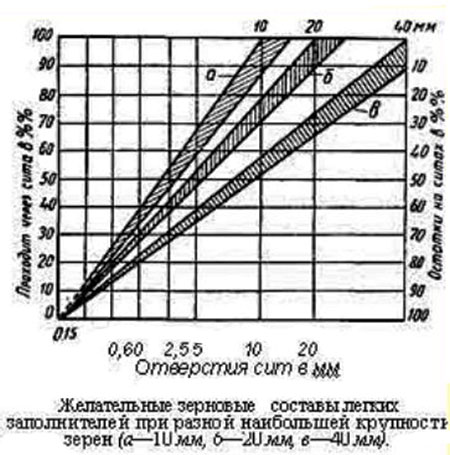

1) Устанавливают наилучшее соотношение между мелким и крупным заполнителям по графику.

2) К полученной смеси заполнителей добавляют вяжущее (цемент и добавки) в количестве 75, 125 и 175 кг на 1 м3 суммарного объема мелкого и крупного заполнителей (при изготовлении бетонных изделий) или 175, 225 и 275 кг (при изготовлении железобетонных изделий).

3) Определяют для каждого из трех указанных выше составов оптимальный расход воды, при котором выход бетона при заданном уплотнении будет наименьшим и, следовательно, бетон будет наиболее удобоукладываемым и прочным.

Коэффициент выхода бетона можно установить непосредственным определением объема уплотненного бетона ( Vб), полученного из всего замеса. Для этого бетонную смесь со средним расходом вяжущего тщательно перемешивают и укладывают в формы, уплотняя ее вибрацией, вибротрамбованием и т. п. Объем полученных образцов измеряют.

Величины коэффициентов выхода бетона, полученные при трех разных расходах воды, следует нанести на график, по оси абсцисс которого откладываются расходы воды, а по оси ординат — коэффициенты выхода бетона.

Соединяя полученные точки кривой, можно установить и того же состава при добавлении разного количества воды, который соответствует наименьшей величине коэффициента выхода бетона rо

Оптимальные количества воды (В' и В") для двух составов, различающихся лишь содержанием цемента (Ц' и Ц" кг на 1 м3 заполнителя, имеющего объемный вес fз кг/м*), находятся примерно в следующем соотношении: В/В" = АЦ' + f3 / АЦ" + f3

где А — коэффициент, зависящий от степени уплотнения бетонной смеси и нормальной густоты вяжущего; для портландцемента этот коэффициент колеблется от 1,2 (при очень сильном уплотнении) до 1,4 (ручное штыкование), в среднем его можно принять равным 1,3.

Таким образом, можно определить (расчетом, а лучше опытным путем) оптимальный расход воды для двух других замесов, отличающихся увеличенным и уменьшенным содержанием вяжущего.

Попутно с определением коэффициента выхода бетона следует расчетным путем проверить, какой объемный вес будет иметь сухой, затвердевший бетон данного состава. Так как вес сухих составляющих замеса (Рц + Рм+Ркр) и объем бетона ( V6), получаемый из данного замеса, известны, то объемный вес сухого бетона (fб-с) можно установить из выражения:

fб-с где коэффициент 1,15 учитывает среднее количество воды, вступающей в химическое соединение с цементом.

Зная объемный вес сухого бетона, можно определить приближенно и коэффициент его теплопроводности. Если вес и коэффициент теплопроводности окажутся выше требуемых, то необходимо заменить заполнитель более легким, либо ввести в бетон порообразующие добавки. или же сделать стену большей толщины.

4) Чтобы окончательно установить состав бетона, обеспечивающий заданную его марку, необходимо испытать на сжатие по крайней мере две серии образцов разным расходом цемента и с определенным выше оптимальным расходом воды. Результаты испытаний образцов третьей серии обычно служат для проверки. Условия ния расходов вяжущего для получения бетвердения образцов должны тона заданных марок (например 35 и 50). быть такими же, как и условия твердения бетонных изделий (пропаривание и т.п.) при заводском их производстве.

Полученные средние результаты испытаний образцов наносят на график, по оси абсцисс которого откладывают расход цемента на 1 м3 суммарного объема заполнителей, по оси ординат прочность образцов в кг/см2. Соединяя точки на графике, получают прямую зависимости прочности бетона от расхода цемента и по ней легко определяют состав бетона заданной прочности.

5) Вычисленный объемный вес бетонного изделия в сухом состоянии проверяют опытным путем. Удобоукладываемость легкобетонных смесей, уплотняемых вибрированием, можно оценивать тем же способом, что и обычных бетонных смесей, определяя в лабораторных условиях продолжительность вибрирования (в секундах).

Читайте также: