Пустотообразователи для бетона своими руками

Обновлено: 19.05.2024

ВВЕДЕНИЕ

За последние годы мостостроительные организациями и заводами сборного железобетона Министерства строительства и эксплуатации автомобильных дорог УССР накоплен значительный опыт изготовлений пустотных плит п ролетных строений мостов по стендовой технологии, широко применяемой на открытых полигонах.

В крытых цехах, оснащенных достаточно мощным крановым оборудованием, более целесообразно применять поточно-агрегатную технологию изготовления железобетонных конструкций, которая, несмотря на большую металлоемкость, отличается индустриальным характером производства, более высокой производительностью и эффективным использованием производственных площадей.

Такую технологию необходимо применять в дальнейшем на вновь строящихся предприятиях или при реконструкции существующих производственных линия, расположенных в закрытых цехах.

Необходимость внедрения поточно-агрегатной технологии изготовления пустотных плит потребовала разработки настоящих рекомендаций, которые выполнены Государственным дорожным научно-исследовательским институтом (канд. техн. наук Е.К. Штильман, инж. Ю.Л. Родин, С.Г. Джигит, Е.В. Кривошей) на основании экспериментальных работ института, изготовления первых партий плит на комбинате "Винницадоржелезобетон" объединения "Укрдорстройиндустрия", опыта Бесланского завода Главстройпрома Минтрансстроя СССР, нормативных документов и литературных источников.

В соответствии с настоящими рекомендациями и на основании данных полученных при выпуске первых партий плит совместно с отделом ЖБК объединения "Укрдорстройиндустрия" /инж. И.Н. Юровский/ разработана технологическая карта изготовления пустотных плит применительно к условиям комбината "Винницадоржелезобетон", пооперационный график выполнения работ которой приведен в приложении 1 .

Рекомендации утверждены научно-техническим Советом Миндорстроя УССР /протокол от 30.12.75/.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на изготовление предварительно напряженных пустотных плит длиной 12 м со стержневой напрягаемой арматурой по поточно-агрегатной технологии в соответствии с рабочими чертежами ВТП-21, разработанными Укргипродором (рис. 1).

Рис. 1. Конструкция пустотной плиты длиной 12 м

1.2. Плиты изготавливают в переносных силовых формах на поточной линии, состоящей из четырех постов, связанных между собой последовательными операциями.

1.3. Пустоты в плитах образуют жесткими металлическими пуансонами, извлекаемыми из свежеуложенного бетона на всю длину в одну сторону изделия.

1.4. Бетонирование плит на поточной линии осуществляется на посту, оснащенном мощными средствами вибрации в позволяющем использовать жесткие бетонные смеси в отличие от стендовой технологий, в которой применяются маломощные средства уплотнения, устанавливаемые на отдельных формах.

1.5. Тепловлажностная обработка предусмотрена без устройства пропарочных камер в штабелях силовых форм с подачей пара в паровые рубашки и пустоты изделий.

2. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ

2.1. Пустотные плиты изготавливают из тяжелого бетона марки "400" с жесткостью смеси не ниже 80 сек (по техническому вискозиметру). Марка бетона по морозостойкости для конструкций мостов в пределах Украины должна быть не ниже Мра 200 (ГОСТ 4795-59).

Для приготовления бетонной смеси должен применяться цемент марки "500" и выше. Максимально допустимый расход цемента 450 кг/м 3 .

Содержание глинистых, илистых и пылевидных частиц допускается не более 1 % по весу.

2.4. В качестве мелкого заполнителя следует применять пески с модулем крупности не менее Мк = 2,1. Содержание пылевидных и глинистых частиц не должно быть более 3 % по весу.

После соответствующих исследований и технико-экономических обоснований могут применяться в качестве мелкого заполнителя дробленые пески и гранитный отсев от производства щебня.

2.5. Свежеуложенный бетон изделия должен выдерживать без нарушения сплошности статические и динамические нагрузки, возникающие при извлечении пустотообразователей. Для этого рекомендуется применять бетонные смеси с соотношением песка и щебня = 0,3. Точность дозирования составляющих бетонной смеси для цемента и воды ±1 %, для заполнителей ± 2 %.

Длительность перемешивания смеси должна быть не менее 3 мин.

2.6. Для напрягаемой арматуры пустотных плит применяется 1 ;

- горячекатанная арматурная сталь класса А- IV марки 20ХГ2Ц ГОСТ 5781-61 (табл. 1);

- горячекатанная арматурная сталь класса А- V марки» 23Х2Г2Т (ЧМТУ) 1-177-67;

- арматурная сталь класса А- III в марки 35ГС (с особого разрешения Технического управления Миндорстроя УССР.

Временное сопротивление разрыву кГ/см 2

Относительное удлинение, в %

Угол загиба в холодном состоянии в градусах (с - толщина оправки; d н - номинальный диаметр стержня)

Нормативное сопротивление, кГ/см 2

Расчетное сопротивление, кГ/см 2

45° при С = 5 d н

2.7. Ненапрягаемая арматура применяется из стали следующих марок:

- гладкие стержни из углеродистой горячекатанной стали класса A - I , марки Ст.3сп. (ГОСТ 5781-61);

- стержни периодического профиля из углеродистой горячекатанной стали класса А- II , марки Ст.5сп (ЧМТУ/УНИИМ 10-63).

Для монтажных (подъемных) петель следует применять арматуру только класса A - I , марки Ст.3сп.

2.8. Поступающая на предприятия железобетонных конструкций стержневая арматура должна быть связана в пачки, снабженные заводскими бирками. На всю арматуру следует иметь сертификаты заводских испытаний или их копии.

Стержневую арматуру необходимо хранить раздельно по классам, диаметрам и партиям. Партия состоит из стержней одной плавки и одного размера. Напрягаемую арматуру необходимо хранить на стеллажах в закрытом сухом помещении, остальную арматуру - на стеллажах под навесом.

Для предотвращения коррозии металла не следует допускать многократного переноса арматуры с холода в тепло.

2.9. Каждая партия арматуры должна подвергаться обязательным контрольным испытаниям на растяжение по ГОСТ 12004-66 и загиб в холодном состоянии. Для испытаний отбирают по три образца от трех различных стержней из одной партии.

В случае несоответствия результатов какого-либо испытания требованиям ГОСТов и технических условий надлежит производить повторное испытание на двойном количестве образцов, взятых от других стержней этой же партии арматуры. При неудовлетворительных результатах повторного испытания хотя бы по одному образцу вся партия арматуры бракуется.

Арматура, пораженная коррозией, перед применением должна быть повторно испытана. Если при этом прочность стержней снизилась более чем на 9 %, то такая арматура не должна использоваться для предварительного напряжения.

3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ИЗГОТОВЛЕНИЯ ПЛИТ

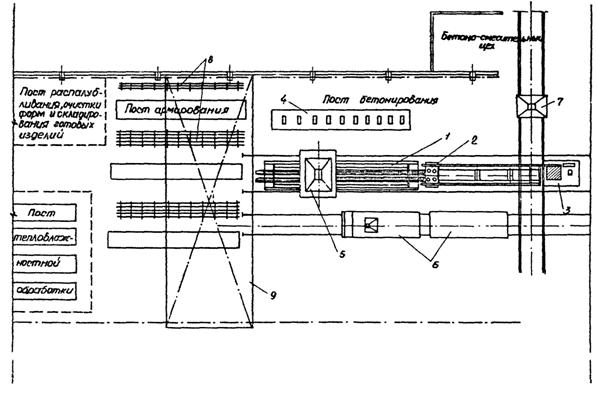

3.1. Поточно-агрегатная линия по изготовлению пустотных плит длиной 12 м (рис. 2) состоит из четырех постов, на которых производятся следующие работы:

пост 1 - сборка опалубочных форм, напряжение рабочей арматуры, монтаж ненапрягаемой арматуры;

пост 2 - бетонирование плит;

пост 3 - тепловлажностная обработка;

пост 4 - распалубливание и складирование плит, очистка и смазка форм.

3.2. Пост 1 представляет собой площадку, на которой осуществляется сборка предварительно очищенных и смазанных форм и армирование конструкции. Перед армированием проверяют проектные размеры, поступающих из арматурного цеха на пост стержней и сеток, для чего пост оснащен соответствующими кондукторами.

После проверки гидродомкратом ДТС-63-315 с насосной станцией НСП-400 напрягают, стержневую арматуру, производят монтаж ненапрягаемой арматуры и форму передают на пост бетонирования.

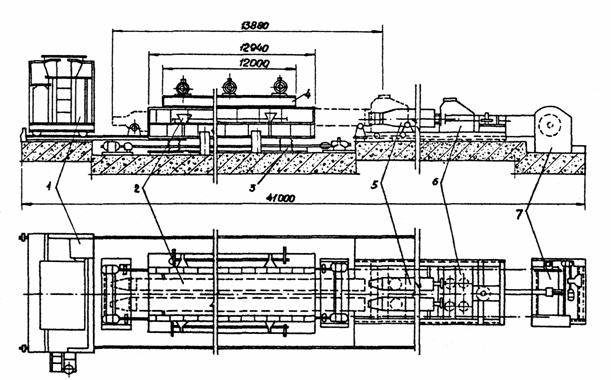

3.3. Пост бетонирования (рис. 3) оснащен виброплощадкой, собранной из 16 виброблоков СМЖ-199 общей грузоподъемностью 24 т, на которую устанавливают опалубочную форму. Крепление формы к площадке электромагнитное.

Рис. 2. Схема технологической линии по изготовлению пустотных плит

1 - силовая форма и вибростол; 2 - тележка с пустотообразователями; 3 - лебедка; 4 - вибропригруз; 5 - бетоноукладчик; 6 - тележки для подачи арматурных элементов; 7 - раздаточный бункер; 8 -арматурные сетки; 9 - мостовой кран

Рис. 3. Пост бетонирования пустотных плит.

1 - бетоноукладчик; 2 - силовая форма; 3 - вибростол; 4- вибропригруз; 5 - пустотообразователи; 6 - тележка; 7 - лебедка.

Пустотообразователи вводят и извлекают из формы при помощи устройства, состоящего из подвижной тележки, на которой крепят нерабочие концы пуансонов, системы блоков и лебедки.

Бетонирование осуществляют послойно с применением бетоноукладчика типа 6563/ IM с ленточным питателем В-2000.

Бетон верхней полки уплотняют вибропогрузом весом 4,8 т, обеспечивающим удельное давление на бетон - 40 г/см 2 .

После окончания бетонирования и извлечения пуансонов форму с изделием передают на пост тепловлажностной обработки.

3.4. Пост тепловлажностной обработки оборудован магистральным паропроводом с разводкой, позволяющей подавать пар в рубашки форм и пустоты изделий. Тепловлажностная обработка плит осуществляется в штабелях, при установке одной формы на другую.

3.5. После окончания тепловлажностной обработки изделия с формой подают на пост 4, где раскрывают боковые щиты форм, производят обрезку стержней и передачу напряжения на бетон. Затем плиту извлекают из формы и оставляют на посту до полного остывания, после чего передают на склад готовой продукции. Форму очищают и смазывают механизированно специальными приспособлениями, либо вручную при помощи скребков и кистей. На пост подведен трубопровод подачи смазки форм. Очищенную и смазанную форму передают на пост армирования.

3.6. Посты технологической линии обслуживают два мостовых крана грузоподъемностью 20 и 30 т. Кран грузоподъемностью 30 т предназначен для обслуживания постов армирования, бетонирования и тепловлажностной обработки, грузоподъемностью 20 т - поста распалубливания и склада готовой продукции.

4. ОПАЛУБОЧНЫЕ ФОРМ И ТРЕБОВАНИЯ К НИМ.

ПОДГОТОВКА ФОРМ К АРМИРОВАНИЮ И БЕТОНИРОВАНИЮ

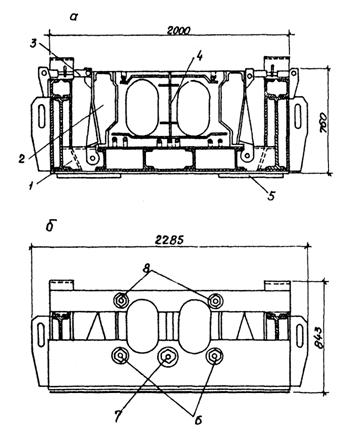

4.1. Опалубка для изготовления пустотных плит представляет собой переносную силовую форму, состоящую из поддона с шарнирно прикрепленными к нему боковыми откидными щитами, двух верхних в двух нижних упорных щитов, двух торцевых щитов, винтовых стяжек и инвентарных тяг для группового натяжения арматуры.

4.2. Поддон формы выполнен в виде рамы (рис. 4) из двух двутавров № 55, обваренных по бокам стальными листами и усиленных ребрами жесткости. Днище поддона состоит из четырех швеллеров, к которым сверху и снизу приварены стальные листы. Образующуюся замкнутую коробку используют для подогрева поддона паром в процессе тепловлажностной обработки изделия. В нижнем листе имеются отверстия для выпуска конденсата.

4.3. Боковые щиты имеют двойную обшивку, пространство между которой используется для подогрева паром. Внутренняя обшивка имеет конфигурацию, соответствующую очертанию шпоночного шва. В сопряжении боковых щитов с поддоном ставится резиновое уплотнение, предотвращающее вытекание цементного молока из формы. По длине боковые щиты поддерживаются винтовыми стяжками.

4.4. Упорные щиты представляют собой сварные балки коробчатого сечения, приваренные к несущим балкам поддона. В щитах имеются вырезы для прохода пуансонов и отверстия для пропуска инвентарных тяг. Диаметр отверстий на 5 мм больше диаметра тяжа инвентарной тяги.

4.5. Торцевые щиты выполнены из листов толщиной 20 мм , усиленных ребрами жесткости. В этих щитах имеются окна для прохода пуансонов и прорези для напрягаемой арматуры.

Рис. 4. Опалубочная форма.

а - поддон с боковыми щитами; б - упорный щиту 1 - поддон с несущими балками; 2 - боковой щит; 3 - винтовой упор; 4 - торцевой щит; 5 - пята для установки на электромагнит; 6 - двойные тяги; 7 - тройная тяга; 8 - одинарные тяги.

Торцевой щит удерживается планками в пазах боковых щитов. Во избежание вытекания раствора через прорези в местах пропуска напрягаемой арматуры и образования раковин, торцевые щиты снабжены накладными листовыми гребенками.

4.6. При бетонировании форма закрепляется на виброблоках площадки с помощью электромагнитных прижимов. С этой целью к формам, в местах опирания на виброблоки, приварены подмагнитные плита с гладко обработанной поверхностью.

4.7. Для натяжения стержней применяются инвентарные тяги, каждая из которых состоит из захвата в виде коробочки, тяжа с нарезными концами и упорной гайкой. Размеры коробочек и диаметры тяжей подобраны в зависимости от количества стержней в натягиваемой группе (1, 2 и 3).

4.8. Образование пустот в плитах производится пустотообразующей машиной, состоящей из двух пуансонов, длиной 16,45 м , прикрепленных к тележке, передвигающейся по направляющей из швеллеров с помощью электролебедки. Пуансоны имеют овальное сечение с коничностью 0,002 - 0,0015 и изготовлены из стальных обточенных полутруб и вертикальных вставок из швеллеров.

Пуансоны прикрепляются к тележке при помощи вкладыша с проушинами, вставляемого в отверстие, расположенное в его нерабочем конце. Положение пуансонов при его движении регулируется направляющими роликами.

4.9. При подаче пуансонов в опалубку должен сохраняться равномерный зазор между пуансоном и контуром отверстия торцевых щитов опалубки. Несоблюдение требований данного пункта может привести к заклиниванию пуансонов при их извлечении из бетона изделий.

4.10. Техническая приемка новых форм производится комиссией, организуемой заказчиком, в соответствии с требованиями проекта и МРТУ 7-15-66 "Формы стальные сварные для изготовления бетонных и железобетонных изделий". Если в процессе эксплуатации в формах обнаруживаются скрытые дефекты, обусловленные плохим качеством изготовления, составляется акт с обязательным участием автора проекта форм и завода-изготовителя.

4.11. При приемке форм проверяются их основные размеры: длина, ширина и высота, перекос формы (разность длин диагоналей), неплоскостность бортов и поддона.

Отклонения размеров форм от проектных не должны превышать: по длине - ± 4,5 мм , по высоте и ширине - ± 1 мм ; перекос (разница длин диагоналей в сборе) - ± 4,5 мм . Неперпендикулярность бортов к зеркалу поддона не должна быть более 3 мм на высоте бортов.

4.12. Прилегающие к бетону поверхности должны быть тщательно выправлены. Местные искривления поддона и бортов не должны превышать 2 мм . Не допускается наличие на рабочих поверхностях форм царапин, вмятин, прожогов и брызг от сварки.

4.13. Прогибы элементов силовых форм под действием собственного веса, сил предварительного напряжения и веса бетонной смеси не должны превышать 0,001 расстояния между упорами. Боковое (в плане) расхождение элементов форм должно быть не более 5 мм .

Продольная деформация силовых форм на уровне центра тяжести натягиваемой арматуры после натяжения последней допускается не более 0,0002 расстояния между упорами.

4.14. Перемещаемые по постам формы должны захватываться траверсами и транспортироваться без ударов, толчков и наклонов. Запрещается распалубка с помощью приспособлений и инструментов, приводящих к искривлениям формы и повреждению отдельных узлов и деталей.

4.15. Для обеспечения выпуска в формах качественных изделий, а также для продления срока их службы предусматриваются периодический технический уход, текущие и капитальный ремонты форм.

4.16. Технический уход включает периодическую проверку состояния шарнирных соединений, захватов для напряженной арматуры, фиксаторов и других ответственных деталей.

4.17. Текущий ремонт включает ликвидацию зазоров между бортами и поддоном в местах сопряжения бортов, замену деталей и узлов шарнирных соединений, упоров и захватов для напрягаемой арматуры, местную выправку бортов и тому подобные работы.

Периодичность текущих ремонтов форм устанавливается в зависимости от условий их эксплуатации. Ориентировочно оборачиваемость форм между текущими ремонтами составляет 30 - 50 циклов. Текущий ремонт производится на заводе, где эксплуатируются формы.

4.18. Капитальный ремонт производится на специальных предприятиях и предусматривает правку или замену отдельных элементов формы, поддона, продольных бортов, пустотообразователей, равно как и полную или частичную замену деталей и узлов, износившихся в процессе эксплуатации. Оборачиваемость форм до капитального ремонта ориентировочно составляет 300 - 350 циклов.

4.19. Наличие на поверхности пустотообразователей вмятин и царапин не допускается. Все сварные швы должны быть тщательно защищены под уровень с основным металлом. Состояние пустотообразователей проверяется перед каждой установкой в опалубочную форму. Обнаруженные дефекты должны быть залиты легкоплавким металлов, а затем зачищены.

4.20. Перед армированием и бетонированием рабочие поверхности пуансонов и опалубочных форм очищают от налипшего бетона прошлой формовки и смазывают. Укладка бетонной смеси в неочищенную и несмазанную форму не допускается. Категорически запрещается применение для очистки форм отбойных молотков, ломов и кувалд.

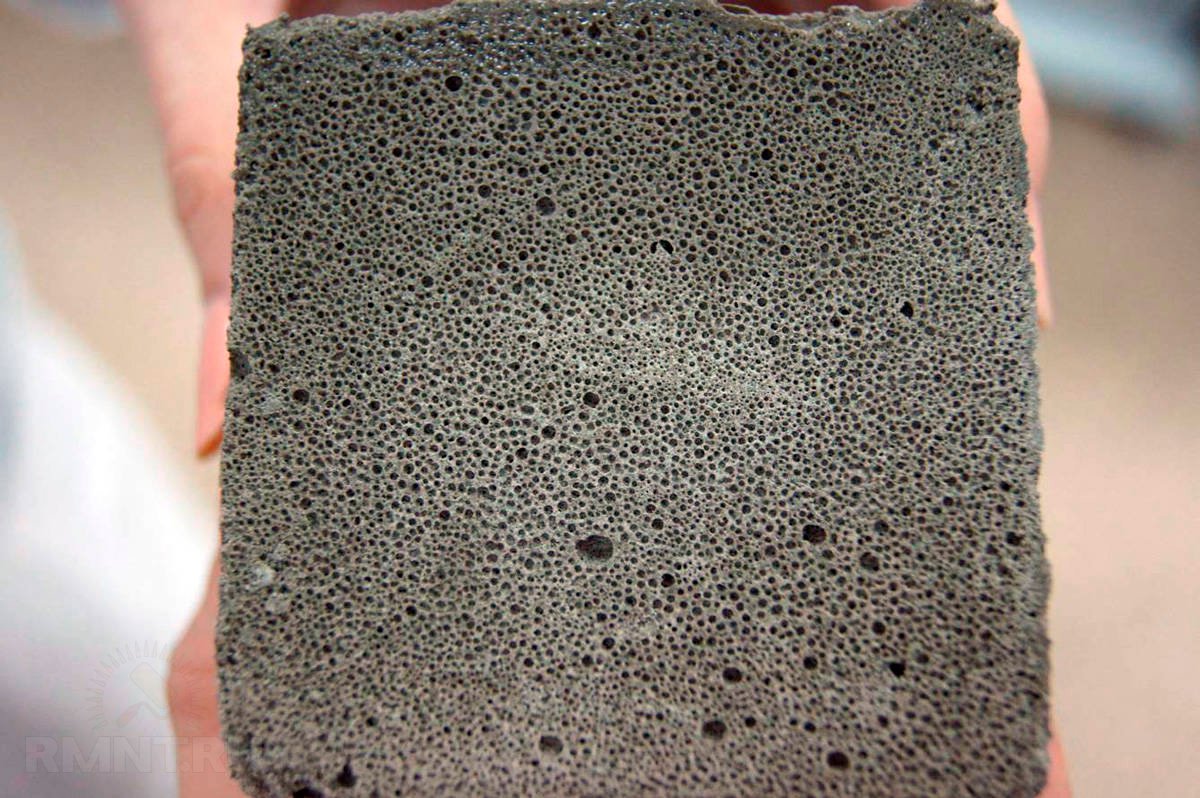

4.21. Смазка форм является технологической операцией, определяющей внешний вид и качество железобетонных изделий. Влияние смазки на качество поверхности изделия характеризуется показателем пористости. Для получения поверхности изделий с полной заводской готовностью показатель пористости не должен превышать 0,4 %.

Рекомендуется для смазывания пустотообразователей и рабочих поверхностей опалубочных форм применять различные эмульсии, позволяющие получить поверхность с незначительным количеством пор. Применение в качестве смазок масел не допускается, поскольку они не обеспечивают выполнение вышеуказанного требования (табл. 2).

Пошаговая инструкция для начинающих по изготовлению пластификатора для бетона своими руками

Собственноручное изготовление пластификатора для бетона – нетрудная задача. Главное – помнить, что изготовление цементного раствора невозможно без песка и воды. Не обойтись и без наполнителя, цемента. Качество готового раствора позволяют улучшить пластификаторы.

Благодаря подобной добавке, раствор приобретает пластичность и тягучесть. А также в результате цемент становится более прозрачным, а жидкость поднимается наверх, благодаря чему раствор может быть использован в течение длительного времени.

Важное преимущество пластификатора – быстрое происхождение процесса схватывания. Когда он высыхает, трещин не бывает. В случае затвердевания усадка бетона значительно снижается.

Советы по изготовлению

Сегодня продаются разные готовые смеси. Однако большинством делается выбор в пользу самодельных вариаций. Раньше добавлялся белок из куриных яиц, позволяющий повысить прочность готового здания. Однако стоимость подобной добавки немалая.

Поэтому сегодня большинством делается выбор в пользу порошка для стирки. Некоторые отдают свое предпочтение извести и шампуни. Перечисленные добавки отличает разная реакция с раствором.

Особенности извести

Как вариант, в раствор можно добавить немного извести. Она обеспечивает защиту бетона от плесени и грибков, а также улучшает качество материала и предотвращает его реакцию на резкий температурный перепад.

А также среди ряда преимуществ стоит назвать возможность получить эластичный раствор, позволяющий легко работать даже на вертикальной поверхности и предотвращать возникновение трещин.

Однако у такого варианта имеются свои минусы. Если использовать известь, понижается прочность. Да и подобный материал можно применять только при работе с легковесными конструкциями.

Если требуется выполнение внутренних работ, рекомендуемая пропорция для смеси раствора и извести – один к одному. Когда планируется выполнение внешних работ, рекомендуется соблюдение соотношения 1:6. Желательно погашение добавляемой извести. Сначала рекомендуется смешать небольшое количество песка с цементом. Потом уже можно добавить немного извести.

Правила работы с жидким мылом

Работа с таким материалом как жидкое мыло требует учета своих нюансов. Так, рекомендуется добавить стакан подобного материала на мешок цемента. Лучше всего воспользоваться изделием, которое не сильно пенит.

Мыло позволяет значительно ускорить застывание. Добавлять его желательно с самого начала выполнения работ. Предварительно требуется разведение с водой и стиральным порошком.

У такого материала имеются свои недостатки. Среди них стоит назвать образование пены в процессе размешивания. Если это случилось, рекомендуется подождать, чтобы пена осела.

Применение клея ПВА

А также можно воспользоваться клеем ПВА. Рекомендовано добавление его в готовые смеси (210 грамм на ведро). Для начала следует смешать небольшое количество цемента с таким же объемом песка, потом добавить воду и ПВА. Смешивание позволит клею приобрести прозрачность и сделает его незаметным.

При добавлении ПВА в готовый раствор стяжкой пола лучше заполняются пустоты и трещины. В результате основание получится прочным. Кроме того, ПВА способен сделать хороший герметик из любого раствора.

Некоторые утверждают, что такой материал чувствителен к ультрафиолету (может разрушиться). Однако в действительности в сочетании с цементом ПВА приобретает ряд новых свойств, в том числе хорошую переносимость воздействия солнечных лучей.

Рекомендуется пользоваться только универсальным ПВА (категории МБ). Стоимость килограмма такого материала – примерно 97 рублей.

Технология «мытый бетон». Примеры лучших изделий. Часть 1

В процессе изучения информации на тему получения декоративных поверхностей из природного галечника по технологии «мытый бетон», у меня накопилась подборка фотографий и примеров изделий уже кем-то изготавливаемых.

Но так как это новинки и есть некоторые секреты и тонкости в изготовлении, то пока большого распространения технология не получила. Есть еще территориальная привязка к карьерам, где добывается галечник или ПГС на его основе. Это в основном поймы рек.

Показываю примеры основных изделий:

1. Заборные наборные блоки.

Размер 300х300х200 мм. Я изготавливал формы из ламинированной фанеры. Показывал формы и изделия в предыдущей статье на эту тему. Но можно приобрести и формы промышленного изготовления.

На рынке в основном изготавливают наборные бетонные блоки с поверхностью под искусственный камень и покраску. Их необходимо покрывать разными тонами, что бы получить что-то похожее на природный камень. Поверхность «мытый бетон» нужно покрыть только грунтом или лаком для придания эффекта «мокрый камень».

Блоки устанавливаются, одеваются на стальную трубу столба и заливаются бетоном. Получается монолитный столб.

2. Заборный блок с двухсторонней декоративной поверхностью.

Размер 400х200х200 мм, пустотелый. Декоративная поверхность сразу с двух сторон.

Этим сезоном планирую отлить необходимое количество таких блоков и сложить забор с лицевой части участка. Формы у меня тоже пластиковые, но для легких бетонов. Пустотообразователи – три ПЭТ-бутылки, наполненные водой. После затвердевания воду сливаешь и они легко вытаскиваются.

Пробная партия таких блоков тоже отлита. Приблизился по качеству к этим фотографиям.

Эти же блоки можно использовать и для строительства гаража. В качестве пустотообразователей (и для уменьшения веса блока и придания теплосберегающих характеристик) можно применять нарезки пенопласта. Только нужно придумать как их вертикально фиксировать в форме.

3. Крышки для забора и наборных столбов.

Размеры определяются формами. Я приобретал пластиковую форму крышки столба забора размером 390х390 мм

Без этих элементов забор будет выглядеть не законченным.

Для тех, кто первый раз столкнулся с такой технологией, ссылки на описание моего опыта будут в конце статьи.

4. У личные в азоны для цветов .

Для этих изделий тоже существуют формы как и для изготовления блоков. На рынке встречал подобные вазоны, но из наполнителя в виде мраморной крошки. Их дальше полируют (снимают верхний слой бетона) болгаркой.

Но их вид уступает мытому бетону в примерах на фотографиях выше.

5. Наборные камины и барбекю

Внутри таких наборных изделий необходимо периметр (где будет гореть огонь) выкладывать шамотным кирпичом или огнеупорными листами. И предусматривать крепление сетки, шампуров.

Стоимость подобных крашенных бетонных барбекю – от 25 до 60 тыс. руб. С поверхностью «мытый бетон» изделие будет намного привлекательнее.

Для таких изделий необходимо изготавливать формы. Думаю, что просто из ламинированной фанеры качественных форм здесь не получить.

Если приобретать готовые пластиковые формы для изготовления такого изделия, то, наверное для мелкосерийного производства на продажу. Думаю, в сезон будет спрос.

6. Брусчатка и дорожные плиты

Брусчатка изготавливается с наполнителем из мелкого щебня. Приобретает устойчивый к повреждениям и внешним механическим воздействиям вид. Даже если что-то откалывается со временем, то это совершенно незаметно на общем фоне поверхности. По-сути, брусчатка становится вечной. Может служить вплоть до ее физического разрушения.

Дорожные плиты могут быть и из крупной гальки:

Различных форм для производства брусчатки и плитки в продаже огромный выбор.

7. Фасадная плитка

Плитка похожа по технологии изготовления на дорожные плиты. Только тоньше. Я отливал в пластиковых формах 250х250х20 мм.

Такая поверхность очень устойчива к внешним механическим воздействиям. Ее практически невозможно повредить, поцарапать. Можно только отколоть отдельные камни. Но эти дефекты будут незаметны.

Всем подобным изделиям необходимо придавать эффект «мокрый камень». Без этого они смотрятся не так. И без гидрофобной защиты, после зимы и намокания от таящего снега могут выступать высолы.

Себестоимость каждого такого изделия нужно считать в зависимости от типа производства. Если изготавливаете сами, то это как минимум стоимость бетона и форм. Если организовывать производство, то добавляются: закупка оборудования, форм, зарплата рабочим, налоги, аренда помещений. Эти затраты будут зависеть еще и от масштаба производства.

Но ниша свободна в области изготовления изделий именно с такой декоративной поверхностью практически в каждом городе. Где нет галечника – можно использовать щебень. Изделия – новинки, смотрятся выигрышно по сравнению с другими бетонными изделиями, что привлекает покупателей.

Ну, а для тех, кто будет делать подобное просто для себя – красивые и не стандартные элементы для своего дома и участка.

Статьи с показанными изделиями, которые я изготавливал или пробовал отливать, читайте здесь:

Внутри этих статей есть необходимая информация, что бы понять технологию и узнать, за счет чего достигается смывание верхнего слоя бетона.

Фотографии взяты из сервиса Яндекс.Картинки

Мытый бетон. Как разводить замедлитель схватывания бетона

Закончились очередные пять литров разведенного замедлителя схватывания бетона – для изготовления декоративных элементов. Сейчас использую его для получения декоративных поверхностей при заливке бетонных блоков забора.

Напомню, что использую замедлитель схватывания такой:

Внизу мешка - сайт производителя Внизу мешка - сайт производителяПорошок на основе декстрина и каких-то солей. Сайт производителя указан на мешке. Приобретал эти 20 кг за 800р. у себя в городе. Есть компании, которые продают уже готовый, разведенный. И, судя по цвету, используют какую-то другую химию. Но цена не такая комфортная – 2 тыс. руб. за 10 л канистру, плюс доставка. В их ассортименте два вида замедлителя: лак и гель, как они называют.

После зимы, порошок замедлителя слежался, напитался влагой и откалывается комками:

Комки крошатся в руках. Работать в перчатках. При контакте с водой получается консистенция как у сахарной карамели.

Для получения глубины смывания бетона на 3-5 мм стал разводить в пропорции: 4 л воды и 2 кг замедлителя. И стал замешивать большую марку бетона: 1 полное двенадцатилитровое ведро цемента, 4 ведра галечника и 1 ведро песка. Воды – в зависимости от влажности наполнителя. Но нужно получить густой раствор.

Текстура в такой пропорции получается более контрастная, галечник глубоко оголяется, но бетон их удерживает в своей схватившейся массе.

Для взвешивания использую электронный безмен.

Кипячу воду и добавляю в кипяток понемногу замедлитель (так лучше растворяется):

Без комков не обходится. Но их перетираешь деревянным бруском о стенки тары. Они полностью растворяются при помешивании.

Для пропитывания упаковочной бумаги (для горизонтальных форм) раствор готов. Но что бы он держался на вертикальных поверхностях форм – использую обойный клей:

На фотографии пачка 150 гр. На эти 5 литров раствора добавил две таких пачки. Возможно, с клеем другого производителя нужно будет добавить меньшее количество. Нужно смотреть по густоте. В горячую воду лучше не добавлять, подождать пока остынет. Т.к. в горячей клей не густеет.

Одного тонкого слоя замедлителя хватает. Главное – чтобы бетонный раствор в форме находился при температуре выше 20 градусов. А теплица-мастерская для этого – самое то! Тогда хватает суток для набора прочности, происходит быстрая гидратация раствора и замедлитель не диффузирует в сам раствор, остается в нужных 3-5 мм на поверхности будущего изделия.

Если будет много воды в растворе – это тоже может привести к растворению замедлителя в бетоне. Бетон должен быть максимально густым.

Через сутки вынимаю блоки:

Стал это делать партиями. Вынул из форм 4-5 шт. – очистил, обмыл водой, перешел к следующим. Процесс пошел быстрее. Сейчас на блок уходит не более 5 минут.

Осталось отлить около 20 стеновых блоков, 50 наборных и 7 пирамидальных крышек на столбы и 23 крышки для стеновой кладки блоков. Самые тяжелее в изготовлении – это стеновые.

Продолжение следует…

Пластификаторы и добавки для бетона своими руками

Бетонный раствор постепенно перестаёт быть просто смесью камня и цементного молока. Современная химическая промышленность предлагает ряд соединений, способных улучшить рабочие и эксплуатационные качества бетона, что расширяет область его применения. Какие из них можно только приобрести, а какие сделать самостоятельно — вы узнаете сегодня.

Какие бывают добавки в бетон

Классификация добавок для бетона довольно обширна, но все разновидности делятся на две основные группы. В первую входят добавки, улучшающие рабочие качества смеси: время схватывания, подвижность, склонность к расслоению и прочие. Во вторую группу входят примеси, способствующие оптимизации эксплуатационных характеристик бетона: морозостойкости, водопоглощения, прочности, скорости корродирования. Заранее отметим, что многие добавки оказывают комбинированный эффект.

Можно провести различие по природе действия добавок. Часть из них химические, часть — механические. К первому типу добавок можно отнести пластификаторы, регуляторы гидратации и многие другие, практически все их разновидности, принцип действия и область применения описаны в строительном каталоге Госстроя СК-4.4.3 и ГОСТ 24211–91. Механические добавки — это всякого рода микроволокна, пористые наполнители и частицы тонкого помола, воздействие которых на структуру бетона наиболее очевидно и предсказуемо.

В данном обзоре мы будем рассматривать варианты замены популярных комбинированных добавок теми химическими соединениями, которые присутствуют в свободной продаже и производятся не строительными торговыми марками. Они вполне пригодны для улучшения наиболее важных характеристик самостоятельно приготовленного бетона, но без переплаты за именитый бренд продукта.

Средства для увеличения подвижности смеси

Подвижность бетона определяет его способность занимать форму опалубки без образования пустот. Для улучшения подвижности смеси используют поверхностно активные вещества (ПАВ) гидрофильного типа. Это, преимущественно, олеат и стеарат натрия, составляющие основу бытовых моющих средств, а также сульфитно-дрожжевая бражка (лигносульфонат) — отход целлюлозной промышленности, широко применяемый в производстве сухих строительных смесей.

Добавлять в бетон можно как смеси, содержащие указанные вещества (жидкое или хозяйственное мыло), так и жидкие/твёрдые концентраты. В последнем случае хорошо решается вопрос правильной дозировки добавок. Для справки, содержание ПАВ в бытовой моющей химии составляет от 35 до 70%, при этом всегда нужно исходить из расчёта максимальной концентрации, чтобы не превысить дозировку. Оба описанных типа пластификаторов добавляются в бетон в количестве 0,2–0,35% от массы цемента.

Побочные эффекты от применения пластификаторов в основном положительные. Это незначительное замедление схватывания смеси, снижение водоцементного соотношения на 10–15%, незначительное повышение пористости. Правильное применение лигносульфоната позволяет при сохранении объёма используемой воды сократить на 7–10% содержание в смеси цемента с сохранением марочной прочности.

Стабилизаторы расслоения

Расслоение бетонной смеси заключается в осаждении твёрдых частиц цемента и наполнителя со всплытием воды на поверхность, следствием чего является недостаток влаги для гидратации. В основном бетон расслаивается из-за чрезмерного вибрационного воздействия или при сбросе с большой высоты. Практически все пластификаторы на основе ПАВ улучшают равномерность коллоидной системы бетонной смеси, однако иногда требуется дополнительная стабилизация, например при отливке массивных монолитных конструкций.

Один из способов защитить бетон от расслоения — добавление молотых твёрдых частиц с высокой удельной площадью поверхности, за счёт чего цементная пыль лучше связывается с водой. Примером таких веществ можно назвать сажу, трепел, каолин, а также металлургические золы. Важно, чтобы используемые материалы были именно тонкого помола, иначе особого толку от них не будет. Такие добавки применяют в количестве до 10–15% массы цемента.

Иначе добиться качественной стабилизации бетонной смеси можно введением небольших порций метилцеллюлозы (МЦ) — до 0,5% от массы цемента. При использовании цемента из пластифицированного клинкера содержание МЦ снижается вдвое, также эта добавка может вводиться меньшими порциями при использовании связующего высоких марок.

Воздухововлекающие агенты и уплотнители

Пластификаторы на основе ПАВ вовлекают в бетонную смесь мельчайшие пузырьки воздуха, за счёт чего повышается пористость бетона. Такое действие вторично и имеет слабо выраженный характер, при необходимости пористость бетона можно существенно увеличить или, наоборот, сделать его более плотным.

В качестве газообразующего агента широко применяется пудра-серебрянка в очень малых дозах, порядка 0,02–0,05% от массы цемента. При желании можно использовать органосиликатный гидрофобизатор под названием ГКЖ-94. Чтобы качественно приготовить добавку для бетона на его основе, концентрированную жидкость следует развести и тщательно смешать с водой в соотношении 1:3 до образования устойчивой эмульсии, а затем этим составом доводить смесь до нужной консистенции. Итоговое содержание концентрированной ГКЖ-94 в бетоне составляет порядка 2–3% от объёма используемой воды.

Если нужно сделать бетон более плотным, в него при затворении добавляют трёхвалентное хлорное железо в концентрации около 0,1% от массы цемента. Это один из наиболее распространённых и общедоступных химикатов, применяемый в травлении печатных плат. Иначе повысить плотность бетона можно с помощью менее распространенных сульфата железа или кальциевой селитры, но их содержание в смеси сильно зависит от качеств цемента и минерального наполнителя.

Замедлители схватывания

Практически все добавки, повышающие пористость и пластичность бетона, замедляют схватывание, а уплотняющие добавки способствуют более быстрому течению гидратации. Чем больше времени остается у смеси на начальном этапе твердения, тем выше итоговая прочность конструкции. Кроме того, замедлители схватывания показаны для приготовления больших порций бетонной смеси, особенно в жаркую погоду, а также при поэтапной заливке объёмных конструкций для устранения холодных швов.

Основным средством замедления схватывания смеси являются различные формы сахара, однако эту добавку следует применять с особой осторожностью. Нормальное замедление схватывания происходит при концентрации около 0,3–0,5 грамма на каждый литр используемой для затворения воды. В более высоких дозах сахар способен нарушить течение гидратации, а то и вовсе сделать процесс твердения незавершённым. По этим причинам вместо чистого сахара применяют патоку с его содержанием, которая облегчает расчёт дозировки.

Иногда суммарный эффект от многочисленных добавок делает схватывание смеси слишком медленным, из-за чего требуется ускорить гидратацию. Для сокращения времени схватывания применяют смесь поташа и алюмината натрия или пищевой соды. Смешивать эти вещества нужно в соотношении 4–6:1, полученная смесь добавляется в сухой цемент в количестве 0,5–1 % от массы. Ускорители схватывания нужно также применять осторожно, ибо они могут негативно сказаться на прочности бетона.

Повышение морозостойкости и гидрофобности

Распространено мнение, что морозостойкий бетон обязательно должен быть плотным, ведь разрушение структуры происходит преимущественно из-за расширения воды в порах. Однако закрытая структура пор не вызывает подобной уязвимости, совсем наоборот: наличие микроскопических полостей помогает снять внутренние напряжения, вызванные линейными температурными деформациями.

Можно утверждать, что большинство воздухововлекающих пластификаторов и стабилизаторов благоприятно влияют на морозостойкость бетона. Иначе добиться требуемой устойчивости к низким температурам можно путём затворения смеси на воде с 2–2,5 % содержанием кальциевого жидкого стекла. Такая добавка надёжно закрывает поры и препятствует образованию микротрещин, за счёт чего водопоглощение бетонной конструкции снижается в разы.

Чтобы иметь возможность проводить бетонные работы при отрицательных температурах, цементное тесто затворяют на смеси воды с нитритом-нитратом-хлоридом кальция (ННХК). Такое соединение не приготовить самостоятельно, оно токсично и может использоваться только для негидрофобизированных смесей. Тем не менее других альтернатив для зимнего бетонирования практически не имеется. Бетон с применением этой добавки сохраняет повышенную морозостойкость также и при эксплуатации.

Добавки для повышения прочности

Чтобы укрепить структуру бетона, его уплотняют описанными выше методами, либо вводят механические армирующие примеси. Классический материал для дисперсного укрепления — минеральная, стальная или полимерная фибра. Её количество в бетонной смеси может составлять до 30% от объёма наполнителя. Вводят фибру либо путём сухого смешивания с цементом перед затворением, либо небольшими порциями в уже готовую смесь с тщательным механизированным перемешиванием.

Также повышение прочности происходит почти всегда при добавлении пластификаторов и стабилизаторов. Даже воздухововлекающие агенты имеют повышение прочности на сжатие в качестве вторичного эффекта, увеличивающаяся пористость компенсируется более оптимальными условиями твердения цемента.

Заключение

Промышленная разработка модификаторов бетона — довольно сложный и кропотливый процесс. Соотношение добавляемых химических соединений определяется не универсальными правилами, а разновидностью, составом и сроком хранения используемого цемента. Отдельно учитывается также тип минерального наполнителя и содержащиеся в нём пылевидные примеси.

Собирая «коктейль» из многочисленных компонентов нельзя гарантировать, что их совместное влияние на бетон не окажется негативным. Даже на предприятиях, производящих ЖБИ, количество и состав добавок в бетон определяются опытным путем через серию промежуточных испытаний. Это все говорит о том, что лучше использовать модификаторы в количествах, заведомо меньше рекомендуемых, не стремиться приготовить универсальную многокомпонентную добавку, а, наоборот, улучшать только обоснованно требуемые качества.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Пустотообразователи перекрытия U-BOOT

Инженеры, проектировщики уже многие годы задаются вопросом, как решить проблему толщины и веса железобетонных конструкций. В качестве альтернативы используют пенопласт, однако он не всегда удобен в применении, и оставляет неровности.

Уникальность конструкторского решения пустотообразователя, о котором пойдет речь в том, что его использование позволяет формировать пустоты разной высоты в перекрытиях (так называемые пустотные перекрытия). Именно пустотные перекрытия (облегченные двунаправленные) позволяют существенно снизить нагрузки на несущие конструкции и увеличить перекрываемые пролеты. Сам модуль производится из рециклированного полипропилена.

При установке пустотного модуля нижняя полка формируется за счет подъемной конической ножки, а сами перекрытия образуются из ортогональных балок, связанных верхней и нижней монолитной полкой.

Таким образом, вес конструкции уменьшается до 40%, появляется возможность экономии бетона и стали, и меньшая деформация (максимальная потеря жесткости 15%). Все элементы выполняются единой заливкой и монолитно связаны друг с другом. Сформированная конструкция представляет собой плоскую поверхность, готовую для выравнивания (аналогичная сплошному монолитному, без- балочному, без- капительному перекрытию), не нуждающаяся в подвесных потолках.

Пустотелые перекрытия широко используются на строительных площадках по всему миру, в том числе на отечественном рынке, к примеру, одна из разновидностей применения: пустотные сборные плиты.

Одним из плюсов данного пустотообразователя также является снижение усадки и ползучести перекрытия в целом, в большей степени, благодаря тонкой верхней и нижней полки.

Важные свойства установки продукта:

- легкость (установка вручную), быстрота (как детский конструктор) и простота (так как состоит всего из двух деталей).

Технология не ограничивает геометрические формы здания (см. фото).

Одной из отличительных характеристик продукта является:

- его модульность (небольшие габариты), что существенно облегчает доставку пустотообразователя на труднодоступные строительные площадки и его хранение. Кроме того, пустотообразователь прекрасно зарекомендовал себя при реконструкции перекрытий: позволяет производить полную замену надстройки, что приводит к увеличению нагрузки на несущие конструкции в пределах 50% по сравнению с монолитными аналогами.

- формирование перекрытий с большими пролетами;

- отсутствие балок, ригелей, выступающих капителий;

- снижение количества колонн;

- снижение нагрузки на конструкции фундаментов, колонн, стен;

- уменьшение глубины котлована для фундамента.

Пустотообразователь обладает отличными акустическими характеристиками (за счет образования пустот), значительной огнестойкостью, сертифицированной REI 180 (с защитным покрытием всего лишь 35 см) и сейсмостойкостью (за счет меньшей сейсмической массы).

Технология пустотообразователя широко применяется при строительстве административных, коммерческих и промышленных сооружений, а также общественных и жилых зданий. При выполнении работ с использованием пустотообразователя крайне важную роль играет возможность обеспечения строительной площадки легким и малообъемным материалом.

Используя пустотообразователь данного инженерного решения, Вы сможете формировать «легкие» перекрытия, сократить смету расходов и максимально проявить творческую, архитектурную свободу.

Читайте также: