Просеивание песка гравия и щебня вручную на переносных грохотах

Обновлено: 16.05.2024

ГРАВИЙНЫЙ ЩЕБЕНЬ В СТРОИТЕЛЬНЫХ И ДЕКОРАТИВНЫХ РАБОТАХ

Один из самых популярных видов щебня, который широко используется в строительных работах и ландшафтном дизайне, получают несколькими способами. После просеивания песчаных смесей остается гравий – округлые камешки разных цветов, имеющие речное или морское происхождение. Колотый гравийный щебень получают дроблением горных осадочных пород, которые добывают в карьерах открытым методом.

Гравийный щебень востребован благодаря своим качественным характеристикам.

Хороший щебень строительный имеет лещадность от 5 до 15%. Именно такими свойствами обладает продукция, поставляемая компанией «Такси Песок». Низкое содержание игловатых и пластинчатых зерен, преобладание камней кубовидной формы позволяет производить строительные работы быстро и качественно, плотно и надежно утрамбовывать щебень без дополнительных затрат связующего материала.

Если говорить о морозостойкости, этот вид щебня выдерживает не менее 200 циклов замерзания, что является достаточным параметром для использования его в широком спектре работ.

По прочности щебень гравийный немного уступает гранитному (от 800 до 1000 кг/см3), но гораздо крепче известнякового. При этом он обладает рядом других преимуществ:

- во-первых, это его цена. Стоимость щебня гравийного значительно ниже получаемого из гранита;

- во-вторых, низкий уровень примесей, среди которых нет вредных веществ. Радиоактивный фон такого щебня ниже, чем у гранитного;

- в-третьих, внешний вид. Природа придала гравию самые различные оттенки, благодаря чему повышается его декоративная привлекательность.

Продажа гравийного щебня

Щебень строительный данного вида различают по видам и размерам.

По виду бывает щебень колотый – раздробленные осколки горных пород, камни природного происхождения, и галька – камешки округлой формы, которую им придала морская или речная вода.

По размеру гравийный щебень делится на крупнофракционный – это камни от 10 до 40 мм, и мелкофракционный – размер отдельных камешков колеблется от 3 до 10 мм.

Компания «Такси Песок» предлагает купить щебень всех видов. Продажа гравийного щебня осуществляется по самым выгодным ценам, мы возьмем на себя доставку материала прямо на строительную площадку заказчика.

Область применения гравийного щебня

Щебень с крупными фракциями используют в строительных работах:

- им формируют насыпи и балластный слой железнодорожных путей;

- заполняют бетонные конструкции;

- используют в строительстве дорог;

- укрепляют фундамент зданий.

Мелкофракционный щебень используют в качестве покрытия для спортивных площадок и мини-пляжей, также купить щебень с мелкими фракциями можно для ландшафтных работ. Отшлифованные гладкие камешки гравия не ранят ноги, поэтому ходить по ним можно даже босиком. Это прекрасный декоративный материал для мощения дорожек и аллей: в основание пешеходной дорожки кладут щебень покрупнее, а верхний слой делают из мелких камешков. Они представляют собой хороший дренаж, поэтому даже вблизи водоемов дорожки будут выглядеть опрятными, без застоявшихся лужиц. Округлые камешки с разнообразными оттенками прекрасно смотрятся на альпийских горках, в окружении зеленых растений и цветов. Для дизайнерских целей можно использовать и гранитный щебень, но стоимость щебня гравийного гораздо ниже, а цветовая гамма – богаче.

Если автор дизайн-проекта предпочитает натуральные цвета, щебень используется без дополнительной обработки. Но, при желании, его можно покрасить в любой цвет, чтобы дорожки и бордюры соответствовали общему стилю участка. Из такого щебня художники-дизайнеры создают великолепные авторские панно, способные украсить стену здания ничуть не хуже, чем дорогие отделочные материалы.

Различные примеси существенно сужают сферу применения песка. Ведь они не только банально мешают, но и ведут себя непредсказуемо, контактируя, например, с цементом. Если же вкрапления – органические, то на оштукатуренных таким раствором стенах наверняка образуется грибок. Однако покупка «грязного» сыпучего материала может дать экономию, с лихвой перекрывающую траты на очистку и калибровку. К тому же, эти мероприятия не отнимают много сил, когда речь идет о небольших объемах. Просеять и просушить ограниченное количество песка можно даже в домашних условиях при помощи сетки.

Как подготовить и просеять песок для штукатурки

Виды штукатурки, как способа отделки, отличаются, прежде всего, качеством применяемой смеси. Оно зависит от соотношения составляющих частей, размеров и однородности фракций, наличия глинистых примесей. Соответственно, подготовка требуется разная:

- Для нанесения чернового слоя или создания ЖБИ достаточно будет удаления листьев, кусков древесины, травы. Такой «чистоты» можно добиться, просто перекидав песок с места на место. Ветки, палки, камни, тряпки и прочий мусор отделятся от основной массы «автоматически».

- Создание прочного, ровного штукатурного покрытия требует более чистую смесь. Однако калибровка зерна роли не играет, лишь бы оно было не крупнее 2 – 3 мм.

- Для создания декоров и отсыпки дорожек необходим чистый, крупный, калиброванный (сепарированный) песок. Его фракции должны быть «одна к одной», отличаясь не более чем на 0.5 мм.

- Пескоструйные работы, хоть и не связаны со штукатуркой, предполагают схожую подготовку материала. Только фракция здесь нужна мелкая, 1 – 1.5 мм.

В основе почти всех способов просеивания лежит сетка или ее аналог. Это может быть сплетенная проволока, сваренные арматурные прутья, стеклопластиковый штукатурный холст. Про кладочные арматурные сетки ГОСТ 2379-2012 узнайте тут.

Если «грязный» песок подсушить на противне в духовке, «домашнее» просеивание станет быстрее и проще.

Какие приспособления используют для просеивания песка: установки для просева своими руками и промышленное оборудование

В зависимости от задачи, для просеивания применяют различное оборудование. На его модификацию влияет предполагаемый объем работы, производительность, степень очистки и калибровки. Условно разновидности сеялок можно поделить на группы:

- Бытовые – дуршлаги, кухонные сита.

- Строительные (в том числе самодельные) – натянутые на каркас сетки, барабанные сеялки.

- Промышленные – грохоты барабанные, плоские (вибростолы), дуговые.

Эксплуатация большинства видов сеялок предполагает применение интенсивного ручного труда. Поэтому данный критерий на выбор образца не влияет. Однако, например, распространение пыли – важный фактор. Следовательно, для работы в стесненных условиях лучше выбрать приспособление с ограниченной производительностью.

Использование очков, респиратора – единственный способ защиты органов дыхания, глаз.

Сетка для сеяния

Проверенный вариант – сетка от панцирной кровати. Она не требует доработки или усовершенствования. Достаточно подставить под нее два бруска – для вертикальной фиксации под углом 60 – 80°. Работник же «кидает» песок лопатой прямо на сетку. Не зависимо от плотности строительного, мраморного или карьерного песка, вся грязь (отсев) при этом останется снаружи, падая к основанию конструкции, а просеянный материал оказывается сзади.

Однако найти панцирную кровать непросто, но можно купить сетку в рулонах. Цена «рабицы» (или аналога) зависит от толщины проволоки и размера ячейки. Простейшее оборудование для просеивания своими руками делают так:

- Собирают деревянный или металлический жесткий каркас, с возможностью установки под разными углами, приспособлениями для подъема, переворота (или без таковых). Габариты рамы выбирают, отталкиваясь от размеров рулона.

- Купленный рулон разрезают или разбирают, оставляя «нахлест» на торцы приготовленной рамы – для надежной фиксации.

- Максимально натянув, полотно фиксируют на раме.

Завершающий этап – подготовка площадки для установки. Она должна быть по возможности ровной, чистой, прочной. Также желательны удобные подъездные пути, наличие воды поблизости. Про сухую универсальную смесь М 150 расскажет этот материал.

Предназначенные для сепарации мелкоячеистые сетки не очень прочны.

Барабанное сито

Механизированное барабанное сито может быть заводского изготовления или самодельным. Пример простой конструкции, легко собираемой своими руками – специальная насадка на бетономешалку. Представляет собой что-то вроде большого ведра с сетчатым дном, закрепленного в горловине механизма. Принцип действия во всех случаях практически идентичен:

- Песок засыпается в питающую воронку или сразу в сетчатую вращающуюся трубу, установленную под небольшим углом к горизонту – 10 – 15°.

- Отсев высыпается позади, прокатываясь с грохотом до конца трубы.

- Просеянный речной или белый кварцевый песок «просачивается» сквозь ячейки и собирается в кучу прямо под устройством.

Принцип устройства заводских и самодельных барабанных сеялок также аналогичен. Отличия касаются длины, диаметра трубы (барабана), наличия питающей воронки, типа вращающего двигателя. Однако все они состоят из следующих компонентов:

- Рама – стальная трубная.

- Сетчатый барабан – d – 400 мм или более, L – 1500 мм или более. Для его изготовления необходима сборка отдельной цилиндрической рамы.

- Ролики – 8 (12, 16) шт., поддерживают трубу снизу, сверху, спереди, сзади.

- Маховик, закрепленный на барабане.

- Редуктор и двигатель.

Интересный вариант – применение эксцентрического утяжелителя на оси электродвигателя, жестко закрепленного на основной раме. При работе механизма он создает чувствительную вибрацию, что повышает эффективность системы. Про сварные арматурные сетки расскажет эта ссылка.

Благодаря редуктору, с этой нагрузкой справится двигатель от стиральной машины.

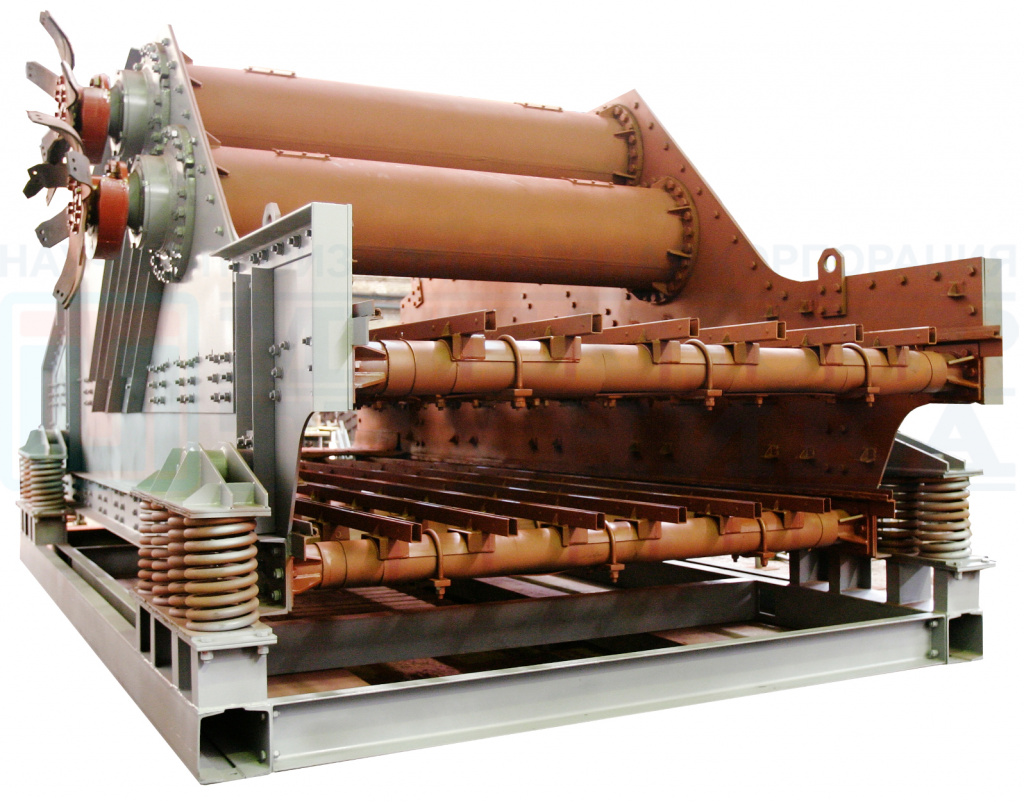

Грохот промышленный

Называются эти установки так из-за характерного шума во время работы. Применяются не только для просеивания песка, но также в горнорудной промышленности и даже пищевой. Популярны два варианта конструкции «грохота»:

- Барабанные – похожие на строительные, но больше, производительнее и почти не требуют ручного труда. Существуют отличие между карьерным и речным, но установку используют аналогичную в карьерах или на берегу рек у месторождения. Сырье засыпается в приемную воронку грейдером либо экскаватором. Просеянный песок движется по транспортировочной ленте, собираясь в кучу или высыпаясь в кузов самосвала.

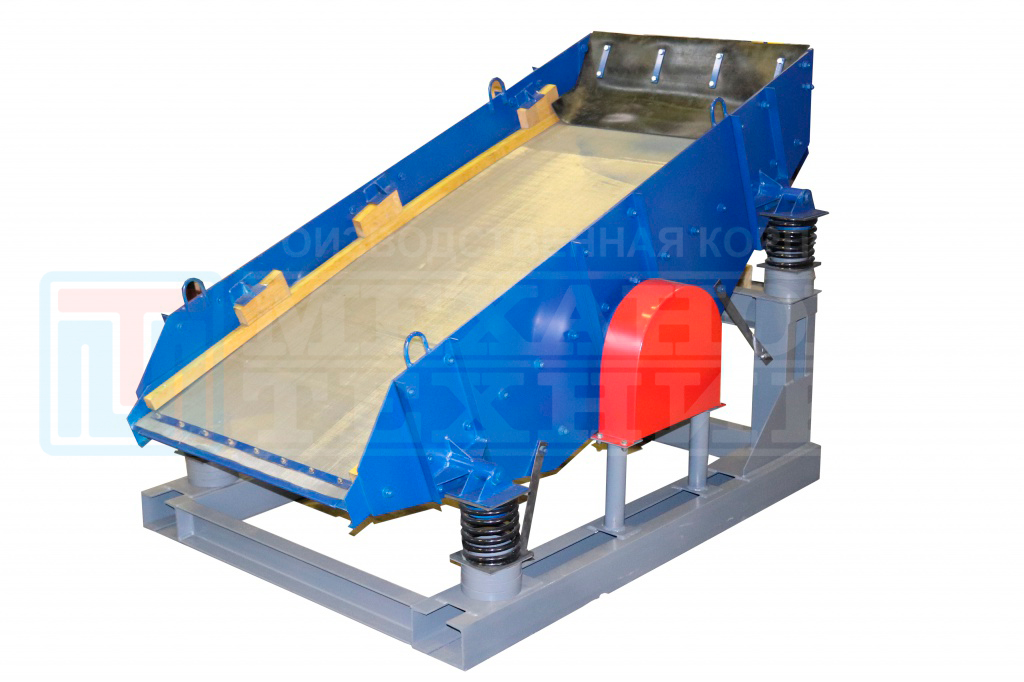

- Плоские – вибростолы, установленные почти по горизонтали. Принцип действия основан на поступательном движении – вибрации. Благодаря ей отсев смещается к лотку, а «просев» падает вниз.

Вибростолы, как правило, менее эффективны, чем барабанные установки, зато действуют аккуратнее, меньше пылят. Но главное – они позволяют производить калибровку. Для этого установки делают двух- или трехуровневыми. Однородный песок здесь собирается отдельно с каждого уровня в свой лоток или на ленту. Сколько весит куб щебня и вес фракции отсева узнайте здесь.

Промышленные барабанные «грохоты» могут быть стационарными или транспортируемыми.

Просушивание

Просушка песка необходима, например, при изготовлении сухих смесей. Методика просушивания зависит от влажности изначального материала, его объема, необходимой производительности и доступных средств. Например, когда объем влажного песка небольшой, а день – жаркий, его сушат, рассыпав тонким слоем на плоское основание. Хороший вариант – листовое железо или профнастил. Таким образом, способы сушки условно можно поделить на категории:

- Бытовой – на противне в духовке или на солнце.

- Строительный – на листе железа под солнцем или над печкой (костром) либо в специальной трубе («виброкипящий слой»).

- Промышленный – как правило, в «виброкипящем» или «псевдосжиженном» слое, а также с применением извести.

Популярный способ подготовки материала для растворов (особенно на заводах сухих строительных смесей) – использование «барабанного грохота виброкипящего слоя». Это модификация барабанной сеялки, в которой сетка расположена только в конце трубы. В ее начале же устанавливается газовая «пушка» с мощным вентилятором. Про коэффициент фракции песка по ГОСТу 25584-2016 расскажет эта статья.

Электросушилка отличается тем, что нагрев производит не горящий газ, а электрические тэны.

Видео

Как происходит просеивание влажного песка смотрите в этом видео:

Дробление и грохочение щебня и гравия на передвижных дробильно-сортировочных установках

Для дробления и грохочения каменных пород и гравия или для разделения (с частичным дроблением гравия) на фракции, используют передвижные дробильно-сортировочные установки (ПДСУ).

Для строительных карьеров целесообразны ПДСУ средней производительности (до 40 тыс. м 3 щебня в год). Эти установки перерабатывают горную массу с размером камня до 340 мм, позволяя получать щебень или гравий разных фракций — от 15 до 70 мм.

Процесс дробления и грохочения щебня и гравия на ПДСУ происходит следующим образом. Экскаватор, одноковшовый погрузчик или автомобиль-самосвал выгружает материал, доставленный из карьера, с наибольшим размером частиц до 340 мм в приемный бункер, смонтированный на раме тележки. Отсюда горная масса передвигается пластинчатым питателем к колосниковой решетке, где происходит отделение зерен менее 40 мм. Часть горной массы, не прошедшая сквозь решетку (40—340 мм), направляется через течку для дробления в щековую дробилку. Затем полученный щебень ссыпается на конвейер и далее направляется к верхнему конвейеру агрегата. Конвейер ссыпает щебень через загрузочную воронку для последующего рассева на виброгрохот. В процессе грохочения крупный щебень с верхнего сита ссылается для дополнительного дробления в конусную дробилку, а мелкий щебень, прошедший через нижние сита виброгрохота, попадает в приемные бункера раздельно по фракциям.

Щебень, прошедший дробление в конусной дробилке, ссыпается на транспортер возврата, откуда он направляется в загрузочную воронку, где смешивается с щебнем, поступающим из агрегата.

Таким образом, замкнутый цикл дробления в агрегате позволяет передробить на заданные фракции щебня всю горную массу, поступившую из карьера.

При использовании песчано-гравийных смесей, содержащих крупные зерна (например, гальку и валуны), из всей горной массы, поступившей в ПДСУ, дроблению подвергается только эта крупная фракция.

Выход щебня нужных фракций регулируется изменением размера выходной щели дробилок. При значительном содержании песка в песчано-гравийной массе песок отделяют виброгрохотом с двумя ярусами сит. Над виброгрохотом устраивают брызгала, откуда поступает вода, одновременно промывающая и выносящая через сито 5 мм частицы песка. Фракция гравия 5—40 мм направляется в приемный бункер и далее поступает на конвейер установки. Надрешетная часть гравия крупнее 40 мм направляется через течку в щековую дробилку, где раздрабливается на щебень с последующим измельчением и рассевом в агрегате.

В результате на ПДСУ получают щебень заданных фракций (с примесью мелкого гравия) и одновременно песок. Если горная масса, поступившая из карьера на ПДСУ, загрязнена влажными глинистыми примесями, то течка открывается снизу и загрязненная часть (размером частиц от 40 мм и менее) направляется отдельным транспортом в отвал.

ПДСУ большой производительности представляет собой комплект из 10 агрегатов, выполняющих каждый только одну из операций по дроблению и грохочению. При затруднении с транспортировкой щебня и песка для строительных работ на территории карьера устраивают площадки для штабельного (конусного) складирования готовой продукции с последующей ее погрузкой экскаваторами. Может использоваться полубункерный склад с раздельным хранением материала по фракциям в конусах или штабелях, откуда выгрузку его производят с помощью конвейеров.

Контроль качества щебня, гравия и песка в карьерах осуществляют в лаборатории при карьере. Так как физико-механические испытания проб производятся, как правило, во время геолого-разведочных работ, то при текущем лабораторном контроле ежесуточно определяют: гранулометрический состав; степень загрязненности выпускаемого щебня и гравия по фракциям, отвечающего требованиям ГОСТ 8267—76, ГОСТ 8268—74 и ГОСТ 10260—74; содержание низкопрочных зерен. Для этой цели отбирают контрольные пробы из бункеров, штабелей или с конвейеров. В контрольных пробах песка по результатам рассева по фракциям вычисляют модуль крупности. Примесь пылевато-глинистых частиц в пробе песка определяют по результатам отмучивания.

Грохочение и грохоты

Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»). В простейшем варианте в результате грохочения на одном сите получают два продукта – крупный (надрешётный, верхний) и мелкий (подрешётный, нижний).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

- Для выделения из потока дробленой (дезинтегрированной) горной массы фракции сырья определенной крупности, которая требуется для последующих технологических операций или для возврата крупной фракции на додрабливание (так называемый, замкнутый цикл дробления)

- Для выделения товарных продуктов заданных классов крупности. Например, для получения узких фракций крупности строительного щебня или абразивных материалов.

- Для разделения сырья на параллельные потоки и последующей переработкой материала различной крупности по разным технологиям. Практикуется, например, при обогащении руд редких металлов, алмазных руд, при глубокой переработке твердых промышленных и бытовых отходов.

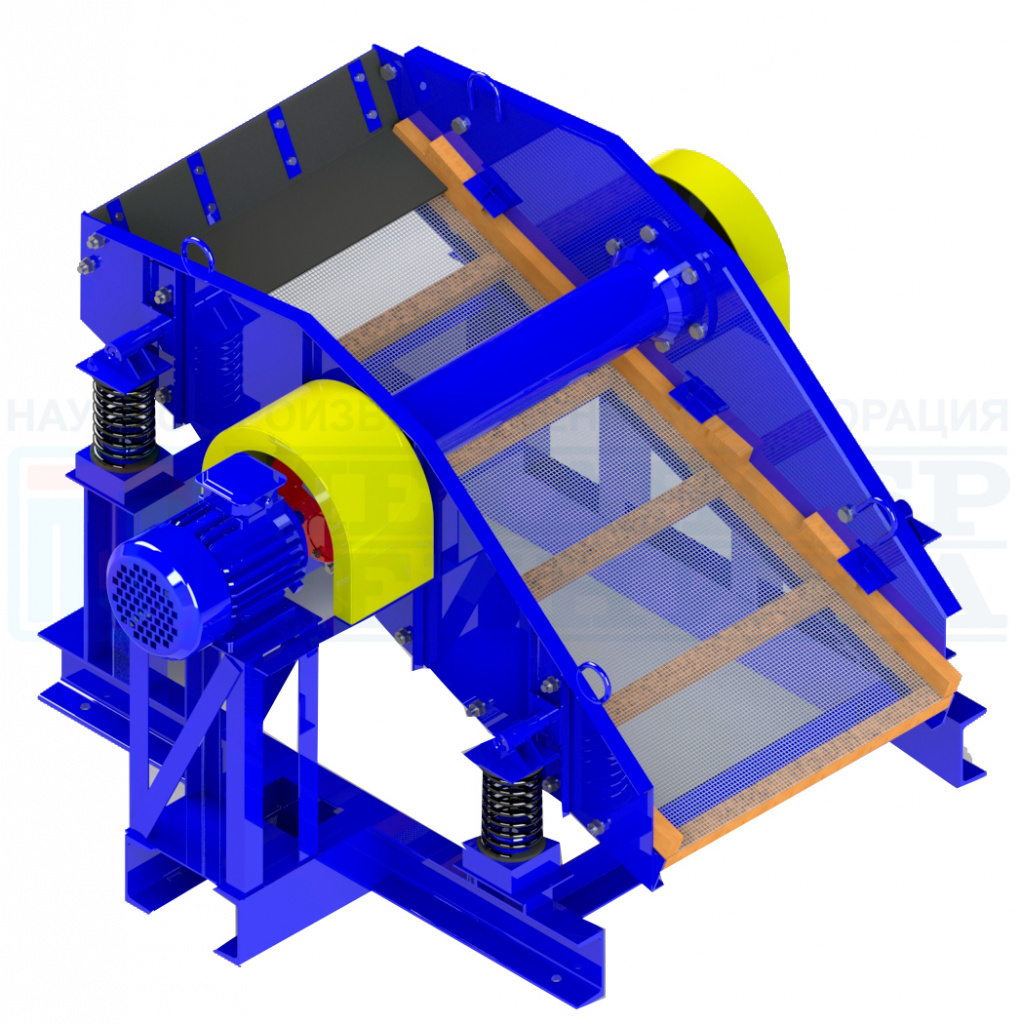

Принцип работы грохотов

Процесс грохочения реализуют с применением специальных машин – грохотов. В горно-перерабатывающей промышленности самыми распространенными грохотами для классификации сухих материалов являются вибрационные машины на пружинных опорах с одной или несколькими прямоугольными просеивающими поверхностями (ситами), установленными в открытом со стороны разгрузки коробе. Если сит несколько, т.е. грохот многоситный, сита располагаются одно под другим, от крупного к мелкому. Вибрация короба обеспечивается дебалансными вибровозбудителями, которые крепятся на коробе грохота и приводятся в движение асинхронными электродвигателями. В настоящее время самой распространенной конструкцией вибрационных приводов (виброблоков) грохотов является посадка двигателя на одном валу с дебалансом. Обычной скоростью вращения двигателя вибропривода является 1000 об/мин., реже 1500 об/мин. Несмотря на то, что известных конструкций вибрационных грохотов существует множество, в современной практике горной промышленности массово используют два основных типа вибрационных грохотов, отличающихся типом колебаний.

Виды грохотов

Инерционные грохоты

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Для повышения эффективности грохочения руд, содержащих глинистые и мелкозернистые частицы, иногда применяют «мокрое» грохочение с использованием большого количества воды, подаваемой на сито. При этом надо решать проблемы последующего обезвоживания продуктов грохочения и повторного использования воды.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из износостойких материалов:

- из стали;

- из стали, футерованной резиной;

- из специальных сортов полиуретана.

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. - М.: Недра, 1990, 300 с.

Вайсберг Л.А., Рубисов Д.Г.: Вибрационное грохочение сыпучих материалов. – Механобр, 1994. - 47 с.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с. 22-26. ISSN 0202-3776.

Сито для просеивания песка: что это такое, каких видов бывает, когда и как используется?

Для быстрого и качественного разделения любых сыпучих материалов на мелкие и крупные фракции широко используются вибросита. В данной статье вы узнаете, какие виды сепарационных агрегатов существуют, как происходит процесс просеивания и где купить готовое оборудование.

Вибросито с горизонтальным расположением сетки Вибросито с расположением сетки под углом Вибросито с горизонтальным расположением сеткиПервый вариант, с горизонтальным ситом, чаще всего используется для просейки земли и торфа от камней, крупных частиц породы и корней, а также гумуса с целью отделения червей от почвы. В процессе работы на горизонтальном сепарационном агрегате крупные включения остаются на сите и убираются вручную.

Оборудование представляет собой горизонтальную раму 1400х860 мм с оцинкованной сеткой, металлическим каркасом габаритами 1850х1100х1200 мм (+/-10 мм) из профильных труб и приваренного к ним лотка для вывода очищенного материала. Колебательные движения передаются через электродвигатель на муфту, а с муфты – на эксцентрик, вращение которого обеспечивает горизонтальную вибрацию сита.

Работа на вибросите под землю осуществляется по принципу цикличности – загрузки определённого объёма сырья, его очистки и последующего сбора просеянного материала.

Вибросито для земли с горизонтальным столом Горизонтальное вибросито для просеивания земли и других сыпучих материалов Вибросито для земли с горизонтальным столом- высокое качество просеивания вследствие длительного времени работы агрегата;

- возможность ручного разравнивания сырья на сетке, благодаря которой увеличивается процент просеянного материала.

- низкая производительность, поскольку загрузка и очистка сырья происходит циклично, вручную;

- невозможность какой-либо автоматизации.

Второй вариант просеивателя подходит для отделения земли, торфа, гумуса, сухого или влажного речного песка, гранитного отсева, мелкого гравия и даже опилок от сора и крупных инородных включений.

Оборудование с габаритами 2200х800х700 мм представляет собой комплекс, состоящий из металлокаркаса, рамы с оцинкованной тканой, сварной или лужённой сеткой и электропривода, передающего горизонтальные колебания на просеивающий агрегат.

Работа на электро сите осуществляется по принципу непрерывного действия – одновременной загрузки сырья, его очистки и выгрузки в отдельную тару.

Вибросито для сепарации любых компонентов, расположенное под углом Угол наклона позволяет отделить друг от друга однородный материал и попавший в него мусор Вибросито для сепарации любых компонентов, расположенное под угломПреимущества вибросита с ситом под углом:

- большая производительность, чем у горизонтального вибросита, вследствие возможности непрерывной подачи сырья для просеивания;

- более выигрышное расположение сита, так как отделение очищенного сырья от сора и крупных включений происходит автоматически, а не вручную.

- снижение качества просеиваемого сырья повышенной влажности;

- количественные потери непросеянного спрессованного материала вследствие его скатывания с сита.

Нужно ли просеивать песок?

Без просеивателя кварцевого песка от различного мусора и крупных частиц не обходится ни одно строительное производство, поскольку данный вид сырья является основным материалом при изготовлении:

- цементного раствора для кирпичной кладки;

- бетонной продукции (тротуарных плит, бордюров, облицовочных панелей и т.д.);

- штукатурных смесей;

- строительных смесей;

- песочниц и т.п.

Процесс просеивания песка обязателен для большинства указанных выше позиций, ведь от чистоты материала будет зависеть качество всех производимых растворов и смесей. Отделение же песчаного сырья от сора для песочниц не является необходимостью.

Цементный раствор для кирпичной кладки с очищенным заполнителем Бордюрный камень «Бор Циновка», изготовленный из очищенного сырья Тротуарная плитка «Бабочка» изготовлена из просеянных компонентов бетонного раствора – песка и гранитного отсева Цементный раствор для кирпичной кладки с очищенным заполнителемКак и через что просеять строительный песок в домашних условиях?

Просеять песок и другие сыпучие материалы в домашних условиях не составит труда, если необходимо получить очищенное сырье в небольших количествах. В таком случае можно обойтись без вибросита – достаточно будет использовать металлическую сетку с подходящим размером ячеек, несколько слоёв кладочной сетки или панцирную решётку от железной кровати (для просева крупного заполнителя – гранита, щебня, гравия).

Неплохим вариантом для отделения сыпучих смесей от сора и крупных фракций послужит стандартный набор сит для песка и других материалов. Они продаются комплектом, обычно в количестве 5 штук. Лабораторные сита круглой формы разработаны под просеивание материалов различной крупности, поэтому между собой они отличаются размерностью ячеек сетки.

Решётка для просеивания сырья крупных фракций – гравия, щебня, гранита Ручное сито для просеивания грунта – оцинкованная сетка в окладе Лабораторные сита для просеивания сырья различной крупности Решётка для просеивания сырья крупных фракций – гравия, щебня, гранитаКак сделать металлическое сито для песка своими руками?

Существует три основных вида сепараторов для очистки компонентов:

- ручной (механический);

- линейный (электрический);

- барабанный.

Некоторые из них легко изготовить самостоятельно, а некоторые лучше заказать у профессионалов.

Ручное (механическое) сито из подручных материалов: деревянной рамки и ткани Вибросито компании «ЛОБАС» с ситом, расположенным под углом Сепарационный агрегат компании «ЛОБАС» с ситом на горизонтально расположенном рабочем столе Ручное (механическое) сито из подручных материалов: деревянной рамки и тканиРучное сито изготавливают из подручных материалов: как правило, используют металлическую, деревянную или пластиковую рамку под требуемые габариты с натянутой крупно- или мелкоячеистой сеткой.

Создание самодельных барабанных сепараторов и линейных вибросит по силам каждому, кто понимает принцип работы оборудования для просеивания и обладает достаточными знаниями в данной области. Но если речь идёт об изготовлении сепарационного агрегата высокой производительности, а не кустарного оборудования (которое может повести себя непредсказуемо), лучше всего будет обратиться к специалистам, занимающимся сборкой вибросит профессионально.

Как быстро просеять песок в большом количестве?

Видео по работе барабанного сепаратора компании «ЛОБАС».

Где купить промышленное сито для рассева песка?

Завод-изготовитель ЛОБАС занимается сборкой вибросит для просеивания минерального наполнителя при создании брусчатки, тротуарной плитки, искусственного камня и других бетонных изделий, а также для очистки любого сыпучего сырья в производственных целях. Всё оборудование монтируется на основании действующих нормативных документов: ГОСТов и СП.

Наши вибросита представлены в двух исполнениях: с рабочей поверхностью под углом (при рабочем напряжении 220 В и 380 В) и с горизонтальной просеивающей поверхностью (при напряжении 380 В). Максимальная нагрузка на сепаратор – до 80 кг, сетка – оцинкованная сталь со стандартным размером ячеек 10х10 мм. Есть возможность заказать просеиватель с индивидуальными параметрами сетки – ячейками в 1 мм, 2 мм, 3 мм и более.

Если вы хотите заказать электросито с наилучшими эксплуатационными параметрами, обращайтесь в компанию ЛОБАС. Наши менеджеры помогут вам на любом этапе производственного цикла – от сборки оборудования по специальным параметрам до отгрузки готовой продукции к месту назначения.

Рабочий телефон предприятия: 8 (800) 333-16-86

Вибросита для просеивания сыпучих материалов принимают активное участие в процессе сепарации – отделении песка, гранита, щебёнки, грунта и любого другого сырья от крупных включений глины, камней, угля, щепок, бумаги и подобного сора. Это необходимо для получения очищенных однородных компонентов, а также для предупреждения производственного брака бетонных изделий – снижения показателей прочности и морозостойкости продукции.

МОБИЛЬНЫЕ ГРОХОТЫ

Получившие свое название за громкий характерный звук, грохоты представляют собой разновидность сортировочного оборудования для обработки сыпучих и твердых материалов. Пусть роль первой скрипки в оркестре дробильно-сортировочных установок и принадлежит дробилкам всех видов — без грохотов его звучание будет неполным: ведь именно эта техника, представляющая собой по сути промышленное сито, доводит обрабатываемый материал до того вида и размера, в котором он поступает к конечному потребителю — например, строительных организаций.

В добывающей отрасли широкое распространение получили как стационарные, так и мобильные грохоты. Стационарные грохоты — оборудование основательное, причем не только в смысле своей высокой производительности: для того, чтобы начать дробильно-сортировочные работы, им предварительно требуется закладка фундамента. Разумеется, это связано с дополнительными затратами времени, сил и средств. Мобильный же, самоходный грохот прибудет на место работ и начнет их самостоятельно, под руководством одного-единственного оператора. Автономность — его неоценимое преимущество. Даже в течение одной рабочей смены он может неоднократно перемещаться с места на месте и, обладая также легкостью в эксплуатации, участвовать в разных производственных цепочках, что делает его поистине незаменимым.

Современные мобильные грохоты разнятся между собой по виду движителя. На рынке сегодня представлены как гусеничные, так и колесные их разновидности. Как правило, колесные грохоты более легкие и маневренные. В то время как гусеничная техника этого рода менее требовательна к условиям эксплуатации, что при работе в карьере является весьма ценным качеством.

По принципу работы мобильные грохоты подразделяют на несколько типов. Барабанные грохоты имеют рабочие поверхности, которые вращаются вокруг одной оси. Вибрационные грохоты оборудованы особым устройством–вибратором, создающим колебания, которые передаются на короб и затем — на сито. Наконец, качающиеся грохоты оснащены несколькими ситами, заключенными в короб: просеиваемый материал перемещается по поверхности сита под действием собственной тяжести или силы инерции.

В этой статье мы рассмотрим несколько моделей мобильных грохотов от ведущих мировых производителей этой техники.

В корпорацию TEREX входят сразу две компании, производящие мобильное сортировочное оборудование: Terex Finlay и Powerscreen. Мы обратим внимание лишь на одну из моделей, самую производительную в линейке одного из этих предприятий. Речь о мобильном грохоте Powerscreen Warrior 2400 на гусеничном ходу, впервые представленном на выставке Conexpo 2017 и на сей день самом производительном в модельном ряду компании — на сайте производителя он без ложной скромности назван «венцом творения среди всех мобильных грохотов».

Специально разработанный для операторов большого масштаба, занимающихся разработкой карьеров и работающих в горнодобывающей промышленности, мобильный грохот Powerscreen Warrior 2400 способен справляться с большими объемами подачи и обеспечивать большую пропускную способность, сохраняя при этом удобство перемещения и транспортировки. Он имеет наклонный грохот, выдерживающий большую нагрузку, с высокоамплитудным трехвальным приводным механизмом и позволяет применять широкий спектр сит, что дает возможность использовать его для сортировки и других производственных операций.

Малое время развертывания и простота в эксплуатации достигаются с помощью гидравлически складывающегося хвостового и бокового конвейера, двухскоростной гусеничной системы, выдвижной системы хвостового конвейера для облегчения доступа к ситам и определяющего нагрузку сборочного конвейерного контура для предотвращения завалов. Простая в использовании электрическая система управления этого мобильного грохота позволяет операторам контролировать работу и выполнять диагностику без дополнительных инструментов и не покидая рабочего места: все данные отображаются на имеющемся здесь же ЖК-дисплее. По желанию заказчика на Warrior 2400 может быть установлена система двойного питания.

Мощный мобильный грохот Powerscreen Warrior 2400 разработан специально для крупных горнодобывающих предприятий. Эта самоходная сортировочная установка способна перерабатывать материал размером до 750 миллиметров с производительностью до 800 тонн в час. Установка обеспечивает сортировку, крупное грохочение, классификацию на 2 или 3 фракции, а также складирование таких материалов, как заполнители, вскрышные породы, верхний слой почвы, рудные и нерудные полезные ископаемые и даже строительный лом. Производителем для этой модели предусмотрен целый ряд дополнительных устройств, устанавливаемых опционально: от пластин для увеличения объема бункера до системы сбора телеметрической информации Powerscreen Pulse Telematics System. Общий вес установки, в зависимости от комплектации, составляет 42 либо 46,2 тонны.

Немало эффективных решений для добывающей отрасли предлагает и подразделение компании Sandvik — Sandvik Mining and Rock Technology. Есть среди оборудования, выпускаемого компанией, и самоходное оборудование для сортировки. Пожалуй, наиболее известное из них — Sandvik QA451 , единственный в мире трехдечный двухсекционный грохот. Эта инновационная машина массой 34 тонны обеспечивает производительность до 600 тонн в час и способна работать в замкнутом цикле с большими щековыми дробилками на гусеничном ходу, выдавая материал заданных фракций.

Sandvik QA451 — это внушительное решение с двумя секциями в коробе грохота 3×1,5 м (10×5 футов), большим приемным бункером для материала и удлиненными конвейерами. Мобильный грохот может работать и как автономная система сортировки и складирования — в таком режиме QA451 способен обеспечивать сортировку по четырем фракциям с пятым отсеенным негабаритом. В целях безопасности в стандартную комплектацию включены такие функции, как полное дистанционное радиоуправление и гидравлически складываемые мостки. Из других особенностей самоходного грохота нужно отметить удобную для пользователя панель управления с последовательным запуском для облегчения работы, полное дистанционное радиоуправление в стандартной комплектации для безопасной и легкой настройки, функции гидравлического подъема/опускания и гидравлического поворота конвейера для негабаритных фракций — и, конечно же, весьма высокую для техники этого класса топливную экономичность. Современная конструкция гусеничного шасси грохота имеет большую устойчивость, продлевая срок службы мобильного сортировочного оборудования. QA451 оснащен силовым агрегатом САТ С4.4 мощностью 100 л.с. и топливным баком на 290 литров.

Еще один всемирно известный производитель дробильного, сортировочного и другого оборудования для переработки горных пород — Metso — предлагает большой выбор мобильного оборудования интересующего нас типа в рамках своей линейки техники Lokotrack. Интересно отметить, что первая единица техники этого модельного ряда, выпущенная еще в 1985 году, функционирует и сегодня.

Для сортировки вязкого и загрязненного материала, требующего более тщательного грохочения, компания Metso выпустила мобильный скальпирующий грохот Lokotrack ST2.8 . Вес мобильного грохота Lokotrack ST2.8 на гусеничном ходу — 34 тонны. Габариты в транспортном положении (длина/ширина/высота) — 15,4х3х3,56 метра. Специально для этой модели разработчиками была оптимизирована способность разделения материалов грохочения, что позволяет ей эффективно справляться с сортировкой известняка, песчаника, угля, гранита, речного гравия, а также с ресайклингом отходов. Универсальность грохота обеспечивается большим выбором просеивающих поверхностей. Для грохота доступна особая тонкая настройка для грохочения песчано-гравийной смеси. Объем приемного бункера установки — до 9 кубометров.

В процессе многостадийного дробления можно легко изменять поток мелкой фракции. Особенностью Lokotrack ST2.8 является возможность управления потоками материала с верхней и нижней дек для подачи на основной конвейер, а также увеличение производительности и эффективности процесса грохочения. Лента питателя и конвейерные шевронные ленты входят в стандартную комплектацию ST2.8. Дополнительно можно выбрать пластинчатый питатель, расширитель бункера и магнитный сепаратор. Большой короб грохота обеспечивает наилучшее качество рассева.

Передвижной скальпирующий грохот Lokotrack ST2.8 переходит из транспортного состояния в рабочее в короткое время благодаря гидравлическому управлению конвейерами и запатентованному механизму питателя. Как заявляет компания-производитель, установка Lokotrack ST2.8 на 25% легче оборудования своего класса, представленного на рынке. Компактные размеры мобильного грохота ST2.8 способствуют его удобной транспортировке.

Коэффициент эффективного потребления топлива в процессе предварительного грохочения может быть начат простым нажатием кнопки или через систему автоматизации и контроля Metso IC300™. Система автоматизации Metso IC300™ включает такие особенности, как автоматический контроль скорости питателя в зависимости от загруженности дробильной установки Lokotrack.

Из новинок в сегменте мобильных грохотов нужно отметить производимые заводом Kleemann, входящем в WIRTGEN Group , самоходные сортировочные установки Mobiscreen MS 953 EVO — одна из них в прошлом году была продемонстрирована в Москве на выставке СТТ 2018. Производительность этого грохота достигает 500 тонн в час, что стало возможным благодаря оптимальному и равномерному распределению материала на подающем конвейере и рабочей поверхности грохота. Из приемного бункера (стандартный объем 8 кубометров, опциональный объем 10 кубометров), который оборудован откидной колосниковой решеткой, материал крупностью до 150 миллиметров по транспортеру шириной 1200 мм подается к коробу грохота. Отбойная пластина в месте сброса с ленты транспортера равномерно распределяет материал на просеивающей поверхности деки, что минимизирует износ сит, а также обеспечивает высокую эффективность и пропускную способность грохота. Угол установки грохота можно регулировать. Площадь просеивающей поверхности одной деки грохота составляет 1,550 x 6,100 мм. Грохот оборудован тремя деками, что позволяет получать после рассева четыре фракции. Загружать MS 953 EVO можно как фронтальным погрузчиком, как и со включенной дробильной установки.

Управление работой мобильного грохота Mobiscreen MS 953 EVO осуществляется с портативной панели — на установке ее можно разместить в одной из трех точек, для получения оптимального обзора. Мобильный грохот отлично справляется с сортировкой любого материала, будь то грунт, известняк, гранит или что-то иное. Нет необходимости приводить в действие каждый боковой разгрузочный транспортер: все узлы MS 953 EVO запускаются автоматически. Говоря о безопасности, отметим функцию аварийного отключения всего оборудования, объединенного в одну технологическую цепочку. Mobiscreen MS 953 EVO морозостоек: он отлично справляется с задачей сортировки материала при температуре до минус 25 градусов по Цельсию.

Читайте также: