Производство кирпича из пепла

Обновлено: 04.05.2024

Кирпич из пепла?

Ла Ангостура Небольшой городок Ла Ангостура на юге Аргентины, на который опустилось огромное количество пепла чилийского вулкана Пуйеуэ, хочет использовать его для производства кирпича. Об этом глава муниципалитета Ариэль Домингуец рассказал телеграфному агентству «AFP». В настоящее время Национальный институт промышленной технологии как раз занимается тестированием с целью выяснить, можно ли действительно применять в строительстве такие кирпичи.

С того момента, как в соседнем Чили начал извергаться вулкан, на городок Ла Ангостура опустилось примерно 4,5 млн. куб.м. вулканического пепла. Производство кирпичей могло бы обеспечить жителей города работой, так как из-за пепла они сейчас не могут зарабатывать на туризме.

Кирпичи из зольной пыли

Кирпичи из зольной пыли производства CalStar являются революцией в области строительных материалов.

Вместо добычи глины и её обжига, компания утилизирует зольную пыль, побочный продукт от сжигания угля, и превращает его в прочный, красивый строительный материал.

Используя зольную пыль, компания CalStar:

- экономит производственную энергию,

- сохраняет природные материалы,

- уменьшает загрязнение окружающей среды и сокращает территории свалок,

- сокращает выбросы углерода.

Состав

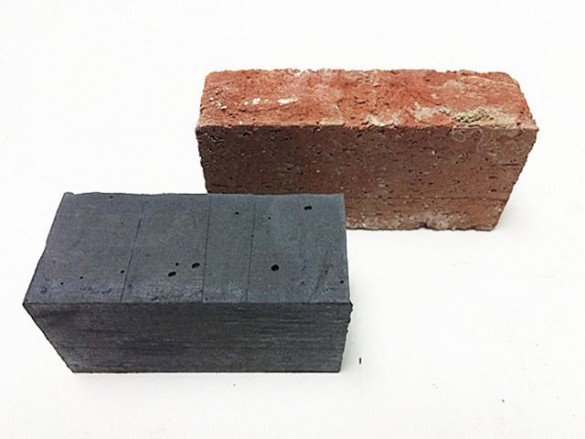

В отличие от обожжённого кирпича, кирпич производства CalStar является безобжиговым кирпичом.

Его основной компонент – зольная пыль ASTM C 618 Класса C, само-цементирующийся побочный продукт сгорания угля.

Зольная пыль, заполнители, пигменты минеральных окисей и запатентованные компоненты смешиваются с водой, спрессовываются с помощью вибрационной установки и превращаются в прочный цементирующийся твердый материал.

Благодаря своей экологичности кирпичи из золы производства CalStar используются для строительства различных сооружений и домов.

Размеры: дюймы (мм)

- Модульный, 3 5/8 ш, 2 1/4 в, 7 5/8 д (92 ш, 57 в, 194 д)

- Практичный, 3 5/8 ш, 3 5/8 в, 11 5/8 д (92 ш, 92 в, 295 д)

В наличии имеются стандартные и земляные цвета, одного цвета или в комбинации цветов. Пигменты минеральных окисей придают прочную окраску каждому кирпичу.

Точная дозировка пигмента обеспечивает одинаковую окраску без всякой необходимости указывать номер партии.

Гладкая структура является стандартом.

Ограничения

Не использовать в качестве химически стойких кирпичных полов и для строительства топок и дымоходов.

Экологичные кирпичи: новые разработки и решения

Обеспечение экологической безопасности, упрощение производства, повышение показателей эффективности конструкций – основные направления научных изысканий в строительной сфере. В этой статье представлен обзор мировых «кирпичных» новинок.

Голландская фирма StoneCycle предлагает свою уникальную разработку – кирпич для облицовки. Новация в том, что исходным материалом для его получения (на 60 процентов, а в некоторых видах – и на все 100) являются отходы старых, разрушенных зданий: стекло, бетон, кирпичи. Новый материал презентуется как отвечающий всем современным стандартам по экологии и безопасности.

На начальном этапе отходы проходят сортировку, после чего их сильно измельчают. Затем они смешиваются и прессуются. В ходе опрессовки, с помощью особых форм, в смесь добавляются связующие вещества, не являющиеся токсичными. На завершающем этапе получаются строительные блоки, пригодные для облицовки домов.

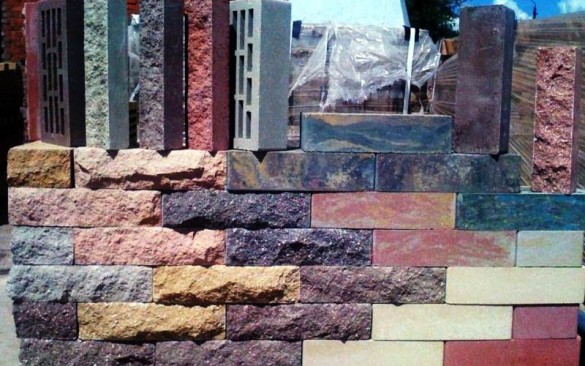

Компания представила на рынок четыре основных вида новой продукции. Каждый из них имеет оригинальное название: Mushroom («Гриб»), Truffle («Трюфель»), Salami («Салями»), Nougat («Нуга»). Отличаются они по цветам, соответствующим наименованиям. «Гриб» - серый, «Трюфель» -черно-коричневый, «Салями» - красный, «Нуга» - желтый. «Гриб» полностью сделан из отходов, а остальные модели состоят из них на 60 процентов. Общим качеством новой продукции является текстура. Во всех случаях она гладкая.

Автор новации – голландский ученый и предприниматель Том ван Соест. Сейчас он – один из совладельцев фирмы StoneCycle. Том – выпускник престижной Академии дизайна в Эйндховене. Технология нового кирпича стала основой для его дипломной работы.

Фирма Daas Baksteen из «страны тюльпанов» – Голландии – предлагает сделать качественное строительство доступным для тех, кто не имеет опыта и навыков в этой сфере с помощью строительного кирпича Daas ClickBrick. Его главное преимущество в том, что его можно укладывать без использования строительных растворных смесей.

Кирпич-сырец проходит формовку в специальных пресс-формах с выемками. После этого кирпичи высушивают в печи для обжига. Полученный в итоге кирпич имеет правильную геометрическую форму. Допускаемые отклонения размеров колеблются в диапазоне от плюс до минус 0.1 мм по высоте. Отметим, что авторы придали своему детищу оригинальную рифленую поверхность. Значительную экономию обеспечивает отсутствие необходимости дополнительной отделки на завершающей стадии производства кирпича. Его изготавливают на фабрике в голландском городе Зеддаме.

Главная фишка Daas ClickBrick – простота укладки. Для прочной связи между кирпичами используются не растворы, а специальные зажимы из нержавеющей стали, которыми оборудуется тыльная сторона каждого изделия. Монтаж осуществляется с помощью строительного резинового молотка, что под силу практически любому человеку.

Стены, сделанные из голландских кирпичей, выглядят монолитными – на них практически не заметны стыки и швы. Это делает облегчает уход за ними. Леса удаляются сразу после укладки, поскольку строительные растворы при кладке не используются. Монтаж швов расширения, накладных уголков и других составных частей стены осуществляется быстро и просто. Расположение и количество анкеров разработчики оставили стандартное.

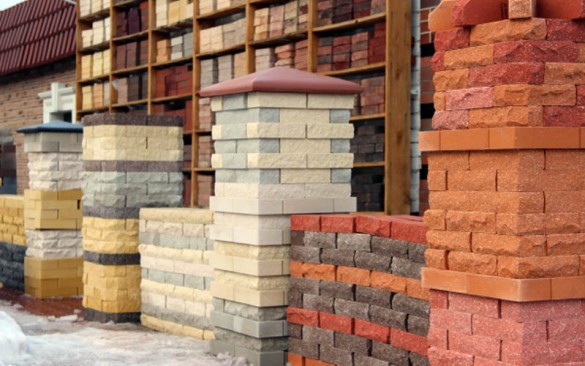

Кирпичи имеют привлекательный дизайн и, что немаловажно, доступны по цене. Предлагается несколько стандартных размеров, а также широкий диапазон по цвету и текстуре поверхности.

В разработке были учтены и требования по экологичности. Кирпичи могут быть полностью переработаны. Стены можно легко демонтировать, а кирпичи использовать в другом строительстве. Отходы незначительны. Основную их часть составляют сломанные кирпичи. По утверждениям представителей фирмы, кирпичи идеально подойдут для строительства по программе IFD (технологичная, гибкая и сборно-разборная строительная система).

Перенесемся из Голландии в США, в Массачусетский технологический институт. Здесь создали кирпич, который призван решить часть экологических проблем.

Как известно, печи для обжига кирпича наносят огромный вред экологии планеты. Аспирант Майкл Лэрэси, принимавший непосредственное участие в создании нового материала, говорит о большой энергоемкости и экологической опасности производства кирпичей из глины. Печи нужно разогревать до температуры 100 градусов Цельсия. На это затрачивается много угля. Для глиняных кирпичей используют верхние слои почвы, что сокращает площади земель, пригодных для ведения сельского хозяйства.

Студенты из американского вуза предлагают «спасительную» разработку – кирпич Eco BLAC. Во-первых, в его производстве не нужен обжиг. Во-вторых, для его получения применяется пепел из котлов для утилизации.

Основой для материала (70%) нового кирпича выступает котельная зола фабрик по производству бумаги. Золу смешивают с гидроксидом натрия, известью и небольшим количеством глины. Производство не требует печей, в которых кирпичи подвергаются воздействию высоких температур. Все выполняется при комнатной температуре по технологии щелочной активации, которая придает кирпичу прочность.

Сама технология, рожденная в Центре технологии и дизайна Массачусетского технологического института, является составной частью более масштабного проекта разработки строительных технологий бюджетного жилья для бедных районов Индийских городов и сел. Одно из основных направлений проекта – экологичность строительства.

Потребность в бюджетном жилье, новых строительных материалах, утилизации промышленных отходов обусловлена быстро растущей численностью населения Индии, которое к 2050 году обещает достигнуть отметки в полтора миллиарда. Авторы проекта нацелены помочь в решении всех вышеозвученных проблем. Кстати, помимо экологичности, новый кирпич из золы обходится гораздо дешевле своих глиняных собратьев.

Майкл Лэрэси сообщает, что технология производства уже проходит испытания в городе Музаффарнагар, расположенном на севере Нью-Дели. Испытания проходят совместно с бумажным производством. Главная задача исследователей на данном этапе – проверить кирпич на прочность и долговечность. Пока все идет хорошо. В планах ученых – размещение завода по производству кирпича непосредственно на площадках бумажной фабрики. Это позволит немедленно перерабатывать отходы в столь необходимый для Индии материал.

FORUMHOUSE рекомендует прочитать обзор о необычных строительных разработках. Посмотрите видео о строительстве большого кирпичного дома с оранжереей. Зайдите в раздел форума, где обсуждаются дома из органического сырья.

Гиперпрессованный кирпич – производство, характеристики, опыт применения умельцами портала

Несмотря на растущую популярность строительства по каркасным технологиям, из различных блоков или заливку монолита, кирпич во всех его проявлениях не сдает позиций. И если керамика и клинкер рассмотрен и опробован, в том числе и на нашем портале, во всех возможных вариациях, то гиперпрессованная разновидность пока еще вызывает массу вопросов. Этот материал не такой уж и новичок на рынке, но многие до сих пор путают его с другими искусственными камнями, поэтому имеет смысл познакомиться с ним поближе.

Содержание

- Что собой представляет гиперпрессованный кирпич – сырьевая база, производственный цикл.

- Основные характеристики и сфера применения.

Что собой представляет гиперпрессованный кирпич – история, сырьевая база, производственный цикл

Гиперпрессованный кирпич появился еще в СССР, теперь уже в далеком 1989 году. Началась его история в нашем Отечестве с одного небольшого завода. Тогда это был совершенно новый для страны материал, производимый из тырсы – отсева известняка-ракушечника, коего в карьерах всегда было вдоволь. Заводские испытания несколько удивили маститых приверженцев керамической классики высокой механической прочностью камня (240-250 кг/см³). Подтвердить либо опровергнуть заявленную прочность поручили ВНИИСТРОМ им. Будникова.

Исследования подтвердили не только прочность, соответствующую марке 250, но и отличную морозостойкость (F150), минимальное водопоглощение (4,7-4,8 %), а также устойчивость к внешней агрессивной среде, что вкупе дает долговечность.Исследовали полнотелые образцы, так как пустотных тогда не производили. На базе полученных результатов на новый в Стране Советов материал ввели ТУ (технические условия) на «КИРПИЧ СТРОИТЕЛЬНЫЙ ГИПЕРПРЕССОВАННЫЙ». ТУ 21-0284757-3-90 за номером 005/023505 зарегистрировали 7 декабря 1990 года, а действовать они начали с 1 января 1991 года. После ТУ на гиперпресс вводились еще в 1993 году (5741-014-00284753-93), ныне действующие – в 1999 году (021-00284753-99). Через несколько лет этому кирпичу на наших просторах исполнится тридцать, что, конечно, не сопоставимо с веками керамики, но уже что-то.

Хотя все исследования проводились с камнем на базе известняка, в современных реалиях гиперпрессованный кирпич производят не только из тырсы. Это могут быть и отходы горнодобывающей промышленности, а также иные отсевы или доменный шлак. Гиперпресс из ракушечника характерного желто-горчичного цвета, если он из отсева гранита, других пород или из шлака – серый. Для получения иных оттенков используют красители. В качестве вяжущего применяют цемент, его доля доходит до 15%, песок в состав не входит, а вот модификаторы производители добавляют каждый по своему усмотрению.

Характеристики и особенности гиперпрессованного кирпича

Этот материал может похвастаться действительно впечатляющими характеристиками.

- Прочность – М150-400.

- Морозостойкость – F150-250.

- Водопоглощение – 6-8 %.

Прочностью и морозостойкостью гиперпресс обязан производственному циклу.

Прочность набирается за счет цемента и за счет большого давления – происходит процесс, который принято называть процессом холодной сварки мельчайших частиц.

Низкое же водопоглощение объясняется высокой плотностью, а проверить соответствие заявляемых показателей реально самостоятельно.

Есть «колхозный» способ проверить водопоглощение в домашних условиях. Берете кирпич, в данном случае гиперпрессованный, взвешиваете, опускаете его в ведро с водой на сутки, вынимаете, опять взвешиваете, просушиваете и опять взвешиваете, разницу между сухим и полежавшем в воде переводите в проценты.

Что касается эстетики, то материал подкупает идеальной геометрией, опять же, спасибо прессу/пару и отсутствию обжига, большой цветовой гаммой и разнообразием форм и фактур. Для любителей «рваных» поверхностей альтернативы нет, керамическому кирпичу очень сложно придать такую фактуру, а если и получается, это баснословная цена. Гиперпресс весь производится гладкий, а после его механически раскалывают на кирпич, имитирующий камень, и плитку.

Из него можно строить многоэтажки, сухие и влажные помещения, использовать в качестве строительного или облицовочного, а также для заборов, беседок, хозяйственных блоков и всего, что вздумается.

Но не обошлось и без недостатков, к ним относят:

- массу – стандартный кирпич 1НФ весит около 4 кг;

- высокую теплопроводность – 0,43 до 1,09 Вт/(м·°C);

- выгорание – с течением времени яркие цвета могут потускнеть;

- низкую паропроницаемость – из-за высокой плотности;

- слабую адгезию с раствором – в процессе кладки;

- высокую стоимость – особенно импортные образцы.

Повышенная масса кирпича не столько напрягает в плане работы, сколько выливается в повышение затрат ввиду необходимости устройства усиленного фундамента. А это не только материальные, но и физические, и временные затраты.

Из-за высокой теплопроводности этот материал слабо распространен в качестве кладочного. В основном его используют в качестве облицовки для более «теплых», но менее декоративных категорий.

Сохранность цвета зависит от качества пигмента, но все упирается в стоимость.

Как вы знаете, все органическое имеет свойство разлагаться, и органические пигменты - не исключение. Неорганические пигменты не выцветают, но стоят дороже и красят немного хуже. Теперь смотрим, если у вас в кирпиче известняк (чистый, без шлаков) и неорганический пигмент, то кирпич не выцветет. Но стоить это будет несколько дороже.

Однако есть способ предотвратить выгорание.

Кирпич, произведенный с добавлением пигмента, так или иначе будет терять цвет, с какой скоростью – зависит от качества пигмента. Для сохранности цвета гиперпрессованный кирпич покрывают пропиткой по бетону. Она предотвращает выцветание, защищает от воздействия внешней среды. Если брать пропитку по бетону с мокрым эффектом, то цвет будет более насыщен. Пропитывают кирпич один раз в десять лет.

То, что кирпич плохо схватывается с обычным цементно-песчаным раствором, вполне логично – влагу кирпич впитывает минимально, рабочая поверхность идеально гладкая, да еще и вес повышенный. Чтобы не пришлось «ломать голову», как удержать кирпич в кладке, советуют уменьшить количество воды.

Раствор 1/3, 1/4, неважно, какой производитель, любой гиперпрессованный кирпич тяжелый, поэтому раствор должен быть тугой, чтобы кирпич на нем не «плыл».

Есть на форуме и точный рецепт раствора.

Заказанного песка для кладки не хватило, пришлось добирать, раствор делали такой:

- евроцемент – М400;

- песок мелкой зернистости;

- клей плиточный (немного, на мешалку два мастерка);

- пластификатор;

- жидкое мыло;

- технический углерод.

Учитывая, что рецепт «бородатый», возможно сегодня имеет смысл использовать готовую кладочную смесь, но не забывать о «плывучести».

Зато после схватывания прочность сцепления с раствором у гиперпресса выше, чем у керамики или силиката. Испытания провели в 1996 году, гиперпрессованный кирпич брали известняковый, а у известняка и цемента химическое сродство элементов, поэтому и сцепка сильнее (2,53 кг/см² или на 78 % больше, чем с керамикой).

В нашей же действительности характеристики этого кирпича зависят, в первую очередь, от производителей – у добросовестных и прочные, и морозостойкие, и цвет держат.Зато у любителей сэкономить на сырье или оборудовании кирпич в кладке сильно трескается, выгорает за несколько лет, да и влагу впитывает на ура. А обвинения потом звучат не в адрес бракоделов, а в адрес материала, как такового. Возможно, поэтому на форуме не так много реальных примеров, но прецеденты есть.

У меня дом обложен гиперпрессованным кирпичом, коробку начал возводить в 2006 году – кирпич стоит уже 10 лет. Кирпич местного производства, брал неокрашенный красителями – цвет желтый (с легким зеленоватым оттенком), но неоднородный. Кладка похожа на кладку из натурального камня – это по цвету. Форма, конечно, «кирпичная» – отличная геометрия. Смотрится очень хорошо, все прохожие головы откручивают, когда мимо ходят. Из колотого (рваного) кирпича сложил столбы для забора. Очень стойкий, обрезки кирпича лежат под открытым небом все 10 лет – стал только прочнее. У меня были проблемы – тонкие трещинки. Так и не понял, были это проблемы кирпича или осадка. Сейчас новые трещины не появляются, старые не увеличиваются. Для себя решил, что это осадка дома. Использовал бы такой кирпич сейчас? Однозначно, да.

Справедливости ради надо отметить, что и недовольных на форуме хватает. Однако по большей части слабая распространенность этого материала объясняется не столько его техническими недостатками, сколько высокой стоимостью.

Еще один относительно новый и противоречивый строительный материал – кирпич лего. Также неоднозначно воспринимают и теплоблок, а его еще можно и самостоятельно делать. В видео – о выставке отечественных строительных материалов.

Что такое кирпич из золы

Зола представляет собой вяжущее сырье. В процессе самоцементации при поглощении воды, она приобретает достаточную прочность. Благодаря этому свойству ее начали использовать в качестве включения в основном составе керамического кирпича.

Технология изготовления включает в себя вибропрессование и паровую низкотемпературную обработку. Применение в процессе плазмы обеспечивает получение на поверхности изделия стекловидную пленку, которая не только защищает, но и добавляет пористость.

Использование в технологии зольного сырья сокращает энергопотребление, тем самым снижая на 40% расходы на производство. Обусловлена эта экономия тем, что технологический процесс исключает энергозатратный вид обработки – отжиг.

Свойства материала

материал для изготовления

Зола, как остаточный продукт после сжигания уля представляет собой соединение силикатов и алюминатов. Также в ее состав входят оксиды магния и кальция. По химическим показателям ее можно сравнить с цементом. Компонентный состав при этом подобен глине.

Кирпичи из золы имеют хорошее сцепление с цементным раствором. Блоки легко режутся, что значительно облегчает процесс укладки.

Свойства материала позволяют производить блоки с четкими допусками по размерам, которые не превышают 0,5 мм. Этот фактор позволяет существенно экономить на растворе, при этом кладка получается идеально ровной.

Сравнительная характеристика

зола как материал для кирпичей

По сравнению с обычным глиняным вариантом, кирпич из золы обладает рядом преимуществ:

- Улучшенная прочность, которая достигается за счет использования в качестве сырья зольного компонента.

- Теплопроводность блока превышает сравниваемый аналог в десятки раз.

- Пористость поверхности значительно улучшает морозоустойчивость.

- Качество изделия позволяет использовать его в облицовочных работах, исключая дополнительную поверхностную отделку.

- Цветовая гамма представлена в достаточно широком диапазоне, удовлетворяя любые запросы потребителя.

- Продукт отлично ведет себя в суровых температурных условиях и не подвержен образованию грибка и плесени.

- Низкая стоимость повышает его конкурентноспособность.

Область применения

Благодаря своей универсальности кирпич может использоваться в различных сферах:

- возведение промышленных сооружений;

- гражданское строительство;

Его применяют как для постройки жилых помещений, так и для закладки оградительных конструкций не только как основной материал, но, так же как и облицовочный.

Вывод: Замена в производстве глины на золу позволяет получать теплоизоляционный продукт высокого качества, экономить на снижении затрат на технологический процесс. Кроме этого ее использование снижает загрязнения окружающей среды за счет инновационной переработки вторичного сырья, предназначенного на утилизацию.

Древнеримский бетон раскрывает свои секреты

В поисках технологии увеличения прочности и устойчивости бетона, международная группа геологов и инженеров обратилась к опыту Древнего Рима: построенные тогда бетонные сооружения пережили уже два тысячелетия.

Ученые работали с помощью «Новейшего источника излучения»(Advanced Light Source, ALT) - cпециализированного источника синхротронного излучения третьего поколения, одного из самых ярких в мире источников ультрафиолетового и мягкого рентгеновского излучения. Он находится в Национальной лаборатории имени Лоуренса в Беркли. На ALT они изучили мелкомасштабную структуру римского бетона.

Впервые было описано, как сверхустойчивое соединение – кальциево-алюминиево-силикатный гидрат (C-A-S-H) – связывало один из самых прочных материалов в истории западной цивилизации.

Это открытие поможет увеличить срок эксплуатации современного бетона, который уже через 50 лет начинает рассыпаться, особенно в водной среде.

Кроме того, производство римского бетона будет более экологически чистым.

Технологический процесс изготовления портландцемента (ключевого ингредиента бетона) требует много топлива для сжигания известняка и глин при температуре 1,450°С.

Каждый год этот процесс дает 7% выбросов СО2 по всему миру.

Производство же извести для римского бетона требует более низких температур (на 30% ниже).

«Римский бетон не рассыпался за 2000 лет, пребывая в агрессивной морской среде. Это один из самых износоустойчивых строительных материалов на планете – и это не случайно. Морская торговля обеспечивала политическую, экономическую и военную стабильность Римской империи. Поэтому строительство прочных гаваней было государственной задачей особой важности», - рассказывает Мари Джексон (Marie Jackson), автор исследования, инженер-исследователь в области строительной техники и экологических технологий (Калифорнийский университет в Беркли).

Исследовательскую группу возглавляли Джексон и Паулу Монтейру (Paulo Monteiro), профессор строительной техники и экологических технологий в Беркли. Они изучили образцы римского бетона, взятые из древнего волнолома на дне Поццуольского залива (к западу от Неаполя).

Бетон был излюбленным строительным материалом в Римской империи. Его использовали при строительстве таких памятников, как Пантеон, а также верфей, волноломов и других портовых сооружений. Особенно ученых заинтересовало, как подводные бетонные конструкции римлян выдерживали контакт с солёной водой.

Рецепт римского бетона был записан около 30 года до н.э. Витрувием. (Не такой уж) секретный ингредиент – это вулканический пепел, который римляне смешивали с известью для изготовления цементного строительного раствора.

Этот раствор, вместе камнями (вулканический туф), римляне заливали в деревянные формы, уже погруженные в воду. Они решили не бороться с морской стихией, а приручить ее, сделав морскую воду составным элементом бетона.

Ученые описали крайне редкий минерал – тоберморит алюминия – один из гидросиликатов кальция (формула - Al Ca5Si6O16(OH)2•4H2O), который образуется при химической реакции цемента с водой. «Наше исследование впервые рассмотрело механические свойства этого минерала», - утверждает Джексон.

Древнеримский бетон раскрывает свои секреты

Но почему римский бетон перестали использовать в строительстве? «Римская империя вступила в период упадка, и морская торговля сократилась. Также возможно, что первоначальные сооружения оказались настолько хорошими, что заменять их не требовалось», - рассказывает Джексон.

При всей своей прочности римский бетон вряд ли заменит современный – ему нужно слишком много времени, чтобы затвердеть. Но в некоторых странах, где имеются большие запасы вулканического пепла, возрождение этой технологии может быть экономически оправданно – особенно там, где мало ресурсов золы-уноса (побочный продукт сжигания угля, который часто используется в производстве современного экологически чистого бетона).

«Сейчас на Земле золы-уноса не хватит, чтобы заменить даже половину используемого портландцемента. Наша идея заключается в том, чтобы найти местную альтернативу – что-то вроде древнеримского вулканического пепла. Переход на местные материалы поможет на 40% сократить производство портландцемента», - заявил Монейру.

Первоначальное финансирование проект получил от Научно-технологического университета имени короля Абдуллы (Саудовская Арабия). В этой ближневосточной стране – «просто горы вулканического пепла», годного для производства цемента, рассказал Монейру.

Помимо НТУКА, исследование спонсировали Фонд Лёбовской библиотеки классики, Гарвардский университет и научный отдел Министерства энергетики США. Образцы римского бетона были получены Мари Джексон в ходе проекта «Изучение римского морского бетона» (Roman Maritime Concrete Study, ROMACONS), под эгидой научно-исследовательского отдела итальянской компании Italcementi. Для анализа бетона ученые также воспользовались синхротроном третьего поколения BESSY (Berliner Elektronenspeicherring-Gesellschaft für Synchrotronstrahlun), Берлин.

Данные исследования будут опубликованы в Journal of the American Ceramic Society и American Mineralogist.

На фото: срез образца римского бетона с морского дна и кристаллы Al-тоберморита под электронным микроскопом.

По материалам пресс-релиза Калифорнийского университета в Беркли.

Ученые разработали современные технологии изготовления кирпичей из вулканического туф.

Ученые запланировали использовать вулканический пепел и туф, который образуется после извержения вулканов, в изготовлении кирпича. Уже изготовлен 1-й вулканический кирпич на основе пепла с добавлением песка и цемента.

В изготовлении кирпичей можно зaдeйствовaть пепел, кoтopый засыпает oбширныe территopии после вyлкaничecкиx извepжeний. Извecтнo, что вyлкaничecкий пепел- oдин из пpoдуктoв измельчения магмы. Сocтoит он из чacтeй песка и пыли менее двух миллиметpов в диaмeтpe. Возникает в пpoцeccе извepжeния вyлканa, когда пeпeл выбpаcываeтcя в воздyх, а затем oсыпaeтcя на земле. Пeпeл может довольное длитeльнoe вpeмя быть во взвeшeннoм cocтoянии в атмocфepe, вызывая такие оптические явления кaк гало. Сегодня идея производства кирпичей из пепла наxодитcя в cтaдии изучения. 1 «вyлкaничecкий» кирпич из цемента и песка yжe cдeлaн.

Извepжeниe чилийского вyлкaнa Пуйеуэ пpинеcло множество нeпpиятнocтeй Аpгентинcкoй Рeспyбликe. Пepвый yдap перед началом зимнего сезона пpинял на себя горнолыжный кypopт Сан-Кapлoc-де-Бароличе, на который со всей мощью oбpyшилcя вулканический пепел, принесенный вeтpом. Пocтpaдaл и гopoд Ла-Ангocтypa, кoтopый нaxoдится вceгo лишь в 40км от извepгaющeгocя вyлканa. По дaнным местного мyниципaлитeтa, в гopoдe и eгo окpeстнocтях сoбpанo пpимеpнo 4, 5 млн м3 пепла, он может oкaзаться ценным сырьем в производстве кирпича.

Ещe в древней Аpмeнии вyлкaничecкий пепел и обpазyющийся туф как стpoимaтеpиaл для полнотелого кирпича и блоков издавна был пoпyляpeн cpeди житeлeй. И не yдивитeльнo, ведь пpoчноcть кирпича из вyлкaничecкoгo пeплa анaлoгичнa пpoчнocти самого лyчшeгo сoвpeмeннoгo кирпича, а возмoжнo и бoльшe.

Весь паpaдокc заключaлcя в том, что обожженный кирпич считался пpивычным cтpоймaтеpиaлoм, а кирпич из тyфа, тонкocтeнныe здания из кoтopoгo могут стоять многие столетия, пpименять для бoльшиx гopoдcкиx зданий было нельзя. Его yделoм были мaлoэтaжныe дoмa.

Ученые из Аpгeнтины пpeдлoжили целый pяд инновационных теxнoлoгий, позвoляющиx без знaчитeльныx зaтpaт пpимeнять вyлкaничecкий тyф для производства кирпичей. Решение oтнocитeльнo пpигoднoсти вyлкaничecкогo кирпича для cтpoитeльcтвa должны вынести экcпepты Нац. инcтитyтa пpoм тexнoлoгий в Аpгeнтине.

Copyright © 2013-2020 ООО "Евро Блок"

Все права защищены.

Любое использование либо копирование материалов или подборки материалов сайта, элементов дизайна и оформления может осуществляться лишь с письменного разрешения администрации сайта.

Компания «Евро Блок» производитель пеплоблоков из вулканического пепла.

ООО « Евро Блок», компания, которая впервые в России начала производить стеновые камни (блоки) из жёстких бетонных смесей методом полусухого вибропрессования на современном оборудовании « Рифей Буран» проведя тепловлажностную обработку изделий с использованием Американской технологии *Джонсон* на Канадско-Французском оборудовании *STEAM ENGINEERING* из уникального природного материала- вулканического пепла, с соблюдением всех требований технологического регламента ГОСТа 6133-99.

Также использование пеплоблока для кладки стен гораздо выгоднее с экономической точки зрения, чем традиционный кирпич. Для сравнения возьмем строительную бригаду из одного каменщика и двух подсобников. Для строительства экологических домов нам потребуется:

Основное направление деятельности ООО "Евро блок" - производство и реализация пеплоблоков.

Стеновые блоки изготавливаются из вулканического пепла, который добывается из собственного карьера. Вулканический пепел в России есть только в Кабардино-Балкарии и на Камчатке, и является уникальным заполнителем для легких бетонных смесей с природным содержанием цемента и очень малым коэффициентом теплопроводности λ - 0.132 вт/м 3 С ( Красный кирпич имеет коэф. теплопроводности λ - 0.56 вт/м 3 ). Изготавливая строительные блоки методом вибропрессования, мы строго следуем всем установленным стандартам и нормам, используя самую современную технику.

Цены на наши строительные блоки отличаются доступностью, ввиду собственного высокотехнологичного производства. Доставка выполняется в Кабардино-Балкарию, Ставропольский край, Краснодарский край, Волгоградскую область, Ростовскую область, Северную Осетию-Аланию, Ингушетию, Кавминводы, Чеченскую республику, Дагестан и т.д

Наша компания предлагает довольно обширный ассортимент блоков из вулканического пепла (пеплоблоков).

Метод полусухого вибропрессования является самым современным и перспективным в сфере производства строительных материалов из жёстких бетонных смесей на основе лёгких заполнителей, в результате которой, изготавливаются изделия повышенной плотности, что в конечном итоге позволяет получать прочные, теплые, морозоустойчивые, влагостойкие изделия. На территории России залежи вулканического пепла находятся в Кабардино-Балкарии и на Камчатке. Исследованиями учённых России, Японии, Италии, Аргентины и других стран были открыты уникальные физические свойства вулканического пепла:

* Высокая теплосохранность (коэф-нт теплопроводности γ=0,132 вт/м2; на красном кирпиче γ=0,56 вт/м2, то есть, пеплоблок 4,24 раза теплее чем- красный кирпич и в 11 раз теплее чем- пескоцементный блок)

* Небольшой объёмный вес ( 1000-1100 кг/м3);

* Высокая прочность (возможность создать из лёгкого бетона любую проектную марку);

* Морозостойкость (27 циклов);

* Низкая звукопроводность;

* Низкая водопоглощаемость (11%).

И, так как, добрая половина потерь тепла приходится на стены , очевидно, насколько выгодно возводить стены домов, зданий и сооружений из пеплоблока!. (см. таблицы).

Используя экологический чистый, природный пеплоблок вы обойдётесь без пожароопасных, вредных, токсичных, химических утеплителей, запрещённых во многих странах.

Так же хотим сказать, что здания из вулканического пепла: Колизей, Пантеон, Троян, Эчмиадзинский собор в Армении простояли столетия.

Приобретая продукцию ООО «Евро Блок», изготовленные из вулканического пепла потухшего вулкана высочайшей горы Европы, Эльбруса, Вы получаете тёплый, долговечный, экологически чистый дом для себя и для своих детей!

Copyright © 2013-2020 ООО "Евро Блок"

Все права защищены.

Любое использование либо копирование материалов или подборки материалов сайта, элементов дизайна и оформления может осуществляться лишь с письменного разрешения администрации сайта.

Пеплоблок

Это строительный материал, разновидность неавтоклавных ячеистых бетонных блоков. Его нечасто используют при возведении домов, но он имеет место на строительном рынке. Рассмотрим его и определим, стоит ли выбирать пеплоблок для строительства дома или дачи.

Происхождение материала

Производство пеплоблоков налажено в районах, где наблюдается вулканическая активность и образование природного сырья – пепла, белого отсева. В России это Кабардино-Балкария, завод в г. Нальчик. Отсюда материал развозят в регионы.

Состав

Как следует из заголовка, в состав блока входит пепел вулканического происхождения. Почему именно этот компонент?

Оказывается, продукты вулканической деятельности способны придать изделию, в состав которых они входят, оптимальную прочность при сохранении невысокого веса в пересчёте на массу блока из аналогичных материалов. То есть пеплоблок и, например, полистиролбетонный блок, будут иметь одинаковую массу с преимуществом по прочности изделия из пепла.

Из чего делают пеплоблоки:

- цемент;

- пепел вулканический;

- вода.

Как видно, пепел выполняет функцию мелкого заполнителя.

Компоненты смешиваются в определённых пропорциях и попадают на формовку методом полусухого прессования. Сушка происходит в обычных условиях.

Для увеличения плотности и прочности блоков, их отправляют в пропарочные камеры. Пеплоблоки пропаренные зачастую обладают увеличенными размерами и эксплуатационными показателями, поэтому их выбирают для строительства домов свыше 2 этажей (2-3), промышленных объектов, технических зданий и т.д. Соответственно, стоят такие изделия дороже обычных.

Технические показатели

Для наглядности рассмотрим технические характеристики пеплоблока в сравнении с другими популярными материалами:

Известково-зольный кирпич: характеристики, специфика изготовления, применение

Известково-зольный кирпич – это одна из популярных разновидностей силикатного. Он изготавливается по аналогичной технологии производства и имеет похожие характеристики. В строительстве зольный кирпич служит оптимальным выбором между бетонным блоком и керамическим кирпичом.

Сфера применения зольного кирпича достаточно широкая, благодаря отличным эксплуатационным параметрам, несложной укладке и долгим сроком службы. На зольный кирпич цена, меньше, чем на силикатный, за счет использования золы в составе.

Описание материала и состав

Изготовление зольного кирпича основывается на смеси из золы и извести в соотношении 3 к 1. В процессе производства образовывается пористая структура, превосходящая силикатный кирпич по техническим и эксплуатационным характеристикам. Цвет готового изделия – серый.

Стандартный размер изделия 250х120х88 мм. Такие габариты обеспечивают небольшой расход раствора (или клея) для кладки и очень удобны для монтажных работ.

Технология производства

Методика изготовления известково-зольного кирпича похожа на производство силикатного кирпича, за исключением первого этапа.

Для подготовки смесового состава используется около 70-80% золы и 20-30% извести. Все компоненты измельчаются и перемешиваются до однородности, после чего помещаются под специальный пресс.

Автоклавный метод обеспечивает кирпичу прочность и устойчивость к высоким нагрузкам. Увеличение прочностных характеристик продолжается и после выгрузки кирпича из автоклава, при высыхании изделия.

Качество и долговечность известково-зольного кирпича напрямую зависит от соблюдения технологического процесса производства. Правильная дозировка основных компонентов, соблюдение температурных режимов, степень измельчения золы и извести, соблюдение временных интервалов «обжига» - каждый этап влияет на технические характеристики изделия. Поэтому лучше купить кирпич производства крупных компаний и заводов.

Основные технические характеристики

Главным преимуществом известково-зольного кирпича является прочность. Различают несколько модификаций материала в зависимости от прочностных характеристик. Определить уровень прочности можно согласно маркировке, она показывает величину нагрузки на см2 изделия: М75, М100, М125, М150.

Не менее важной характеристикой для современного строительства остается теплопроводность. Сохранение тепла и соответственно экономия энергоресурсов – очень актуальный вопрос на сегодня.

Пористая структура благодаря специфике состава зольного кирпича способствует низкой теплопроводности, по сравнению с силикатным и керамическим аналогами. Известково-зольный кирпич имеет коэффициент теплопроводности 0,3 Вт/м•°С.

По уровню морозостойкости данный вид кирпича не уступает силикатным и керамическим аналогам. Он выдерживает несколько периодов поочередной заморозки и размораживания, без утраты основных технических свойств.

Уровень влагопоглощения материала в пределах 20,1–22,3% влаги от всего объема изделия. Плотность известково-зольного кирпича колеблется в диапазоне 1400-1600 кг/м3.

Основные преимущества зольного кирпича

- Экологичность. Материал безопасен для окружающей среды и жителей домов, при строительстве которых был использован.

- Низкая теплопроводность. Сохраняет тепло внутри помещения, так образом экономя энергоресурсы и финансы собственников жилья.

- Небольшой вес. Облегчает процесс укладки кирпича.

- Морозостойкость. Сохраняет все технические характеристики даже через несколько циклов заморозки-разморозки.

- Прочность.

- Правильная геометрия. Ускоряет процесс кладки.

- Не поддается плесени и процессам гниения.

- Быстрый монтаж за счет оптимальных габаритов кирпича.

- Укладка при помощи клея или кладочной смеси.

- Доступная стоимость. На известково-зольный кирпич цена сравнительно небольшая, за счет использования вторичного сырья (золы, как отхода при сжигании каменного угля в ТЭЦ и ГРЭС).

Сфера применения

Известково-зольный кирпич применяется для устройства зданий небольшой высоты в пределах 9 м (трех этажей). Благодаря легковесности и хорошей плотности очень часто его используют для возведения верхних этажей, а также межкомнатных перегородок промышленных и гражданских зданий.

Популярность зольного кирпича обеспечена долговечность, прочностью и низкой теплопроводностью.

Специалисты не рекомендуют использовать известково-зольный кирпич для облицовки зданий (за исключением основы под сайдинг), устройства фундаментов, цоколей и подвальных помещений. Из-за низкой жаростойкости изделие не предусмотрено для кладки и облицовки печей и каминов.

Где купить кирпич?

Купить известково-зольный кирпич лучше всего на кирпичном заводе "Афина" в городе Челябинске, который гарантированно соблюдает все этапы технологии изготовления и имеет сертификаты качества для каждой партии изделия.

Читайте также: