Прочность наномодифицированных высокопрочных легких бетонов

Обновлено: 03.05.2024

ЭНЕРГОЭФФЕКТИВНЫЙ ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН Семинар «Экспертиза научно-технических проектов в области создания новых материалов и нанотехнологий» Докладчик: - презентация

Презентация на тему: " ЭНЕРГОЭФФЕКТИВНЫЙ ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН Семинар «Экспертиза научно-технических проектов в области создания новых материалов и нанотехнологий» Докладчик:" — Транскрипт:

1 ЭНЕРГОЭФФЕКТИВНЫЙ ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН Семинар «Экспертиза научно-технических проектов в области создания новых материалов и нанотехнологий» Докладчик: А.С. Иноземцев инженер-испытатель НОЦ «Нанотехнологии» 2013 г.

2 Область применение легкого бетона 2

3 Состав наномодифицированного высокопрочного легкого бетона Вяжущее Минеральная часть Наполнитель Добавки Вода Портландцемент ПЦ500 Д0 Наномодифицированые полые микросферы (стеклянные или алюмосиликатные) Полидисперсные минеральные компоненты Пластификатор Другие Наноразмерный модификатор Комплексный модификатор на основе золь гидроксида железа 3

4 4 Мицелла гидроксида переходного элемента Кремний- кислородный каркас Анионная оболочка Структурная модель наноразмерного модификатора 1. Приготовление раствора прекурсора (хлорид переходного элемента) 2. Перевод истинного раствора в золь (коллоидный раствор гидроксида) 3. Введение каркасообразователя (силикат натрия) Приготовление наномодификатора Аппретирование наполнителя Микросферы

5 Год Страна Прочность при сжатии, МПа Средняя плотность, кг/м 3 Удельная прочность, МПа 1999Кувейт ,4 2002Германия14… ,5… Бразилия40…501450… ,5…30,5 2003Турция30…401800… ,1…22,2 2004Япония47…541800… ,5…30,0 2007Россия46… ,5…33,8 2007Россия42…481600… ,4…28,7 2012Россия40…701300… ,0…50,0 5 Мировой опыт создания прочных легких бетонов

6 Наименование показатель Значение Средняя плотность, кг/м …1500 Предел прочности при сжатии, МПа 40,0…70,0 Предел прочности при изгибе, МПа 3,0…6,5 Удельная прочность, МПа 30,0…55,0 Водопоглощение по массе, % менее 1,0 Коэффициент теплопроводности, Вт/мК менее 0,60 Коэффициент температуропроводности, м 2 /с менее 5,00 Удельная теплоемкость (при T=25 o C), кДж/кгК 0,80…1,15 6 Некоторые свойства высокопрочных легких бетонов

7 Показатель Высокопрочный тяжелый бетон Легкий бетон Наномодифицированный высокопрочный легкий бетон Высокая прочность+–+ Низкая средняя плотность–++ Высокая удельная прочность+–+ Закрытая пористость+–+ Низкое водопоглощение+–+ Низкая теплопроводность–++ Высокая звукоизоляция–++ 7 Преимущества наномодифицированных высокопрочных легких бетонов

8 Область применения нано- модифицированного высокопрочного легкого бетона 8

9 Влияния площади основания здания на экономическую эффективность применения ВПЛБ Влияние этажности здания на экономическую эффективность применения ВПЛБ Применение высокопрочных легких бетонов средней плотностью 1400 кг/м 3 и марки прочности М400 в качестве конструкционного и ограждающего материала при строительстве многоэтажных зданий и сооружение обеспечивает: Для здания площадью м 2 ; Начальная этажность - 16 эт.; 20…35% Экономический эффект - 20…35%; Доступная этажность - 28 эт.; 9 Экономическая эффективность высокопрочных легких бетонов

10 Экономия бетона Экономия металлической арматуры Зависимость коэффициента изменения расхода арматурной стали от исходного коэффициента армирования (при исходном классе бетона М400, для высокопрочного легкого бетона М600 и легкого бетона М250) Снижение материалоемкости 25% Экономический эффект – не менее 25% 10

11 Спасибо за внимание! 2013 г. ФГБОУ ВПО «Московский государственный строительный университет» НИУ

Прочность наномодифицированных высокопрочных легких бетонов

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления строительных изделий и конструкций, в монолитном строительстве объектов гражданского, промышленного и транспортного строительства.

В патенте на изобретение CN 108083737 А представлены рецептура и способ изготовления высокопрочного легкого конструкционного цементного бетона, включающего 1100…1200 мас. частей крупного заполнителя, 1000…1100 мас. частей цемента для тампонажных растворов, 800…900 мас. частей песка, 150…200 мас. частей микрокремнезема, 10…15 мас. частей ПАВ, 50…60 мас. частей модифицированных полых стеклянных микросфер со средней плотностью 420 кг/м 3 и дисперсностью 300…400 mesh (размер частиц 37…48 мкм) и 200…250 мас. частей воды. В качестве крупного заполнителя предлагается керамзит, в качестве ПАВ - сульфонированная алкилнафталинметильная смола. Модификация микросфер состоит в очистке их поверхности и: а) плазменной обработке при пониженном давлении (7 Па) в течение 50 с при мощности разряда 60 Вт; б) плазменной обработке при пониженном давлении (7 Па) в течение 300 с при мощности разряда 350 Вт; в) CVD-обработке высокочастотным разрядом мощностью 250 Вт в течение 300 с с целью формирования акрилатов на поверхности микросфер. Техническим результатом является повышение коррозионной стойкости и предела прочности при сжатии по сравнению с существующими решениями в области легких бетонов. Удельная прочность композита составляет 35,6…37,9 МПа при средней плотности 1500 кг/м 3 .

Недостатком такого решения является сложная многостадийная подготовка исходных компонентов.

Недостатком такой бетонной смеси является невысокое значение удельной прочности (отношение предела прочности при сжатии к относительной плотности материала) 22…28,8 МПа при 1630…1680 кг/м 3 .

Наиболее близким по технической сущности является состав высокопрочного легкого бетона (патент RU 2515450 С1, опубликовано 10.05.2014), включающий цемент, полые микросферы, микрокремнезем, каменную муку, кварцевый песок, пластификатор и воду, мас. %: цемент - 30,0…60,0; микрокремнезем - 3,5…15,0; каменная мука - 1,5…12,0; кварцевый песок - 5,0…35,0; микросферы - 3,5…35,0; пластификатор - 0,27…0,48; вода - остальное.

Недостатком такого высокопрочного легкого бетона является невысокое значение модуля упругости.

Техническим результатом изобретения является получение высокопрочного легкого бетона с высоким модулем упругости при сохранении (повышении) удельной прочности.

Поставленный технический результат достигается тем, что высокопрочный легкий бетон содержащий портландцемент, наполнитель, пластификатор и воду, а также минеральную часть, состоящую из микрокремнезема, имеющего средний размер частиц 0,01…1 мкм, каменной муки (продукт измельчения кварцевого песка или другой горной породы, содержащей кремнезем) с площадью удельной поверхности 750 м 2 /кг и кварцевого песка фракции 0,16-0,63 мм, в качестве пластификатора используются гиперпластификаторы на поликарбоксилатной основе, наполнителем выступают полые алюмосиликатные микросферы, дополнительно на поверхности полых микросфер содержится наноразмерный модификатор, представляющий собой коллоидный раствор золя кремневой кислоты и золя гидроксида железа (III) с размером частиц менее 30 нм, где концентрация кремневой кислоты в форме H2SiO3 составляет 3,02%, при следующем соотношении компонентов, мас. %:

В качестве наполнителя используются алюмосиликатные полные микросферы, характерные свойства которых обеспечивают снижение средней плотности. Указанные микросферы является носителем наномодификатора, что позволяет с одной стороны распределить его по объему композита, а с другой - использовать химическую активность его составляющих локализовано, на границе раздела фаз «цементный камень -микросфера».

Наномодификатор представляет собой коллоидный раствор на основе золя гидроксида железа (III) и кремневой кислоты и используется для поверхностного модифицирования наполнителя [1, 2]. Образуя кремний-кислородный каркас, выступающий стабилизатором наночастиц гидроксида железа (III), на поверхности микросфер, модификатор создает вторичную оболочку, схожую по составу с материалом носителя. Функциональное назначение наномодификатора заключается в обеспечении на поверхностности полых микросфер активного по отношению к вяжущему веществу и продуктам его гидратации слоя, обеспечивающего зону контакта «наполнитель-цементный камень» дополнительным количеством гидросиликатов [3], уплотняя и упрочняя границу раздела фаз 4 -наиболее слабую часть формирующегося композита.

Применение в качестве пластификатора гиперпластификатора на основе поликарбоксилатов типа «Melflux 1641F» позволяет увеличить подвижность и снизить водопотребность бетонной смеси.

Наномодифицированный высокопрочный легкий бетон готовят следующим образом. Предварительно подготавливаются микросферы, путем перемешивания их с коллоидным раствором золя кремневой кислоты и золя гидроксида железа (III) (аппретирование) перед приготовлением бетонной смеси. Наномодифицирование микросфер также может осуществлять на этапе производства микросфер, когда аппретирование выполняется перед термической обработкой частиц после флотации. Затем смешивают в смесителе портландцемент, каменную муку и микрокремнезем с наномодифицированными микросферами до получения однородной цементно-минерального смеси, вводят растворенный в воде гиперпластификатор, перемешивая до получения однородной смеси, после чего добавляют фракционированный песок и перемешивают в соответствии с EN 196-1-ASTM С305. Из полученной смеси изготавливают образцы для испытаний: балочки размером 40×40×160 мм, кубы 70×70×70 мм и призмы 70×70×280 мм.

Испытания проводятся по следующим методикам:

- ГОСТ 12730.1-78. Бетоны. Методы для определения плотности;

- ГОСТ 10180-90. Бетоны. Методы для определения прочности по контрольным образцам.

- ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона.

Подвижность бетонной смеси оценивали по диаметру расплыва конуса размерами D×d×h - 101,6×69,9×50,8 мм на встряхивающем столике (ASTM С230) в соответствии с методикой согласно п. 1.3 ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии».

Удельная прочность рассчитывается по формуле:

где Rсж - предел прочности при сжатии, МПа, ρотн - относительная плотность: ρотн=ρср/ρо (ρср - средняя плотность бетона; ρо - плотность воды).

Коэффициент трещиностойкости - отношение предела прочности при изгибе к пределу прочности при сжатии.

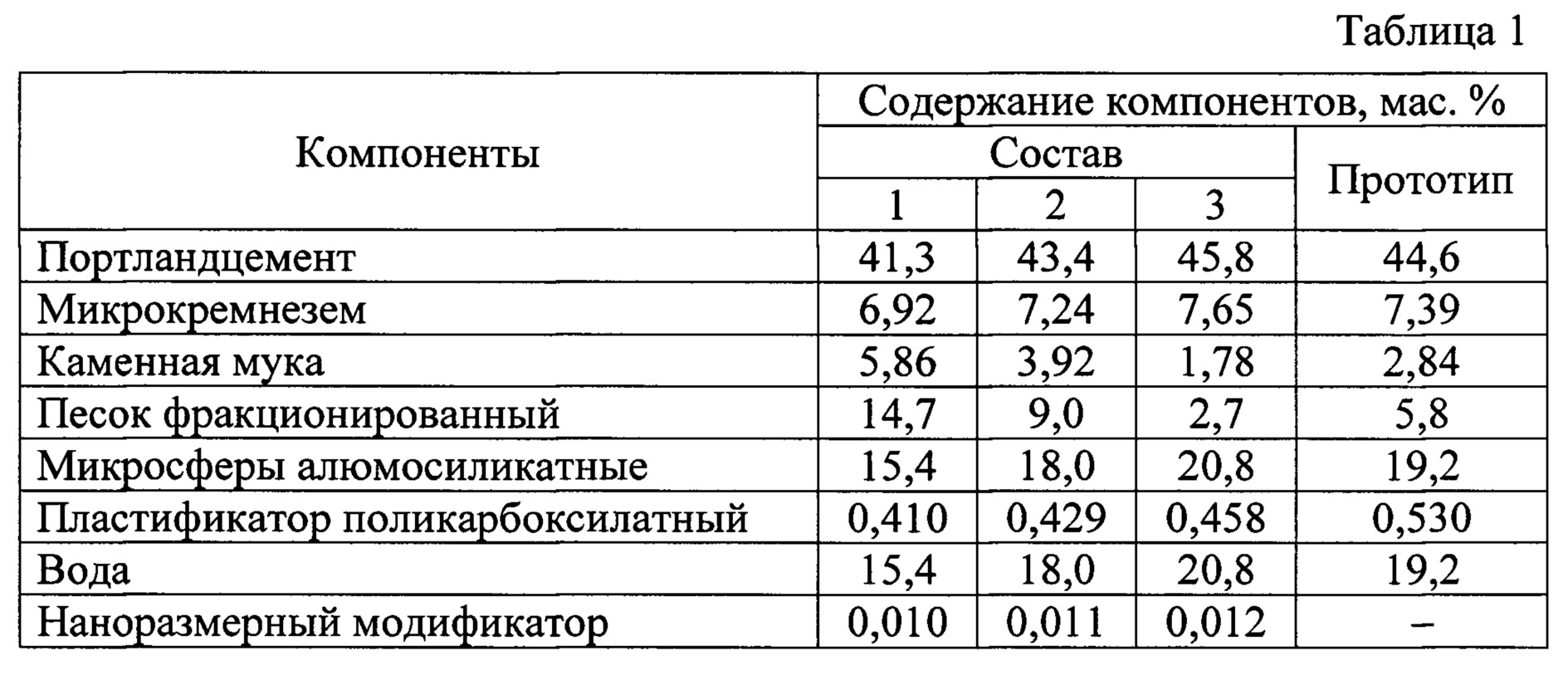

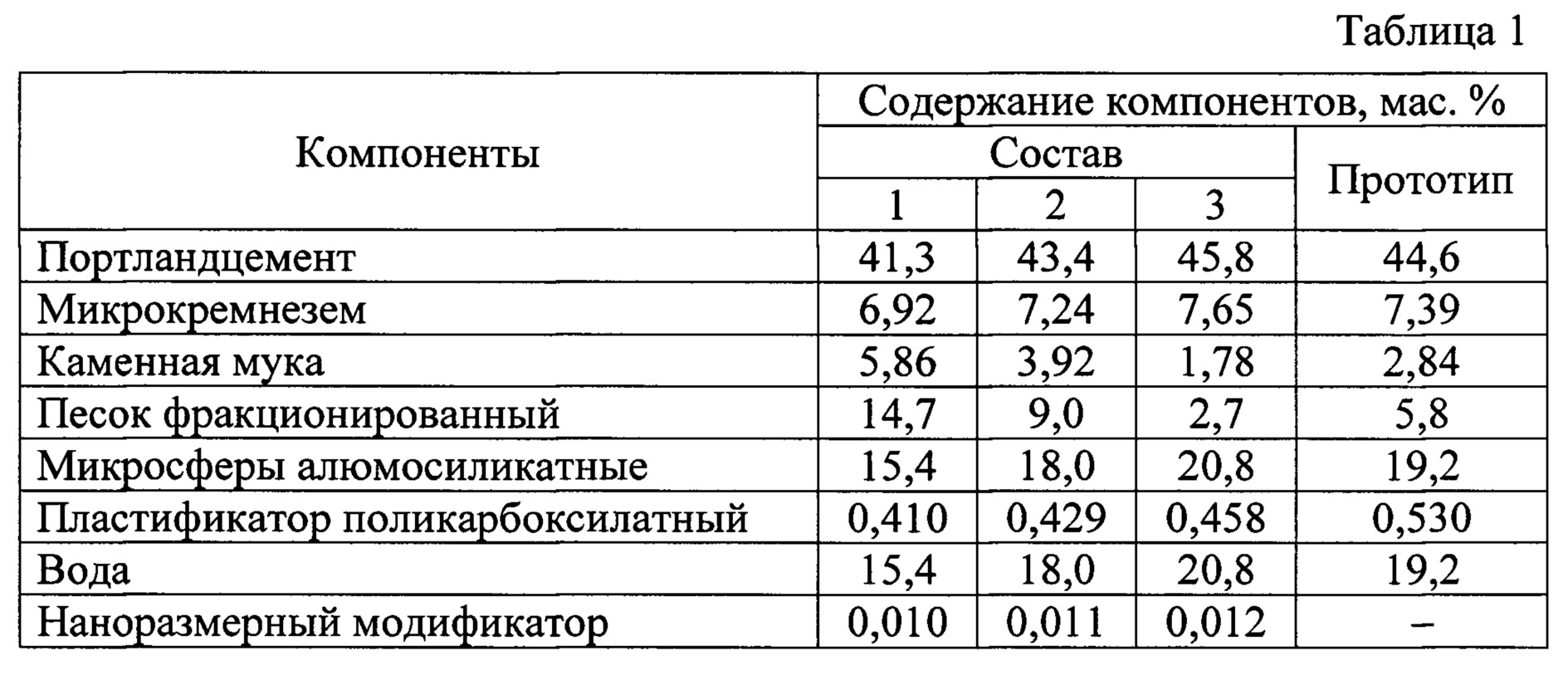

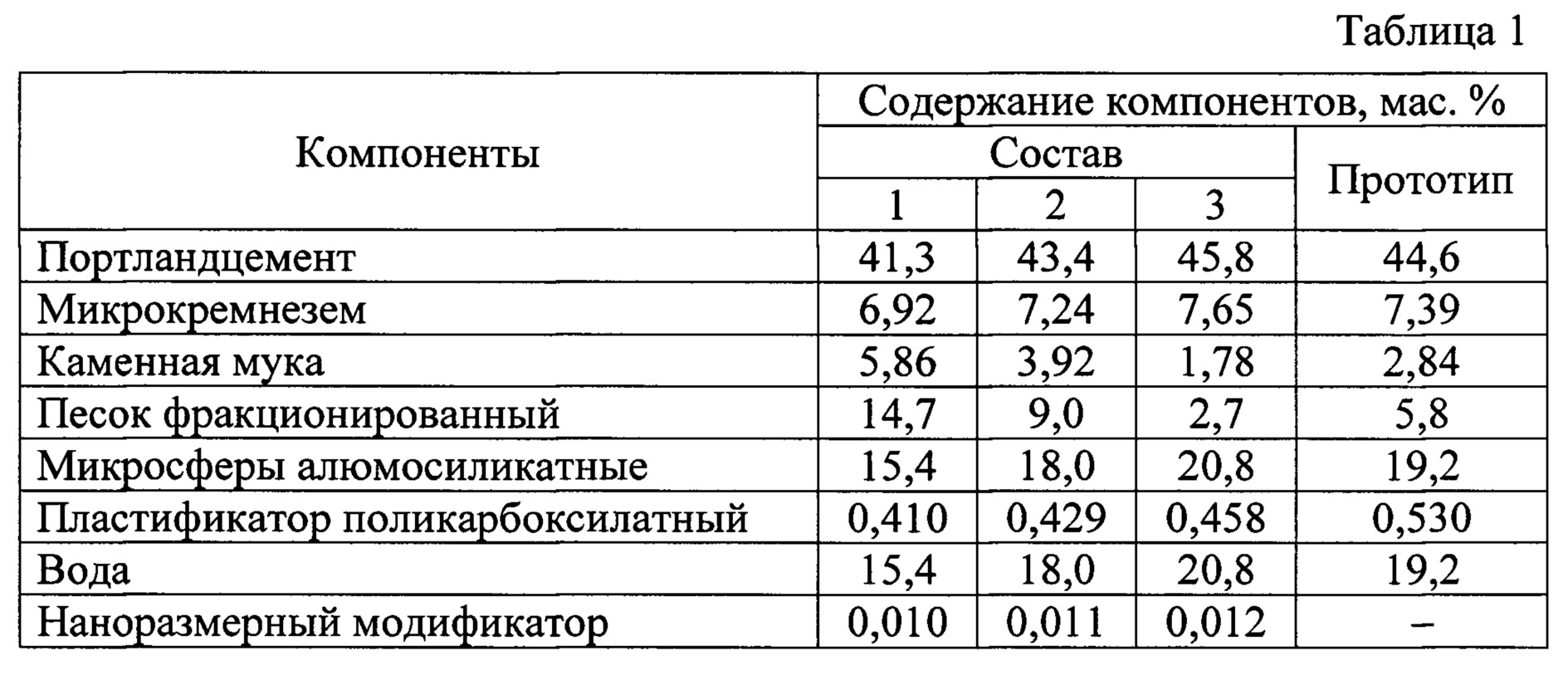

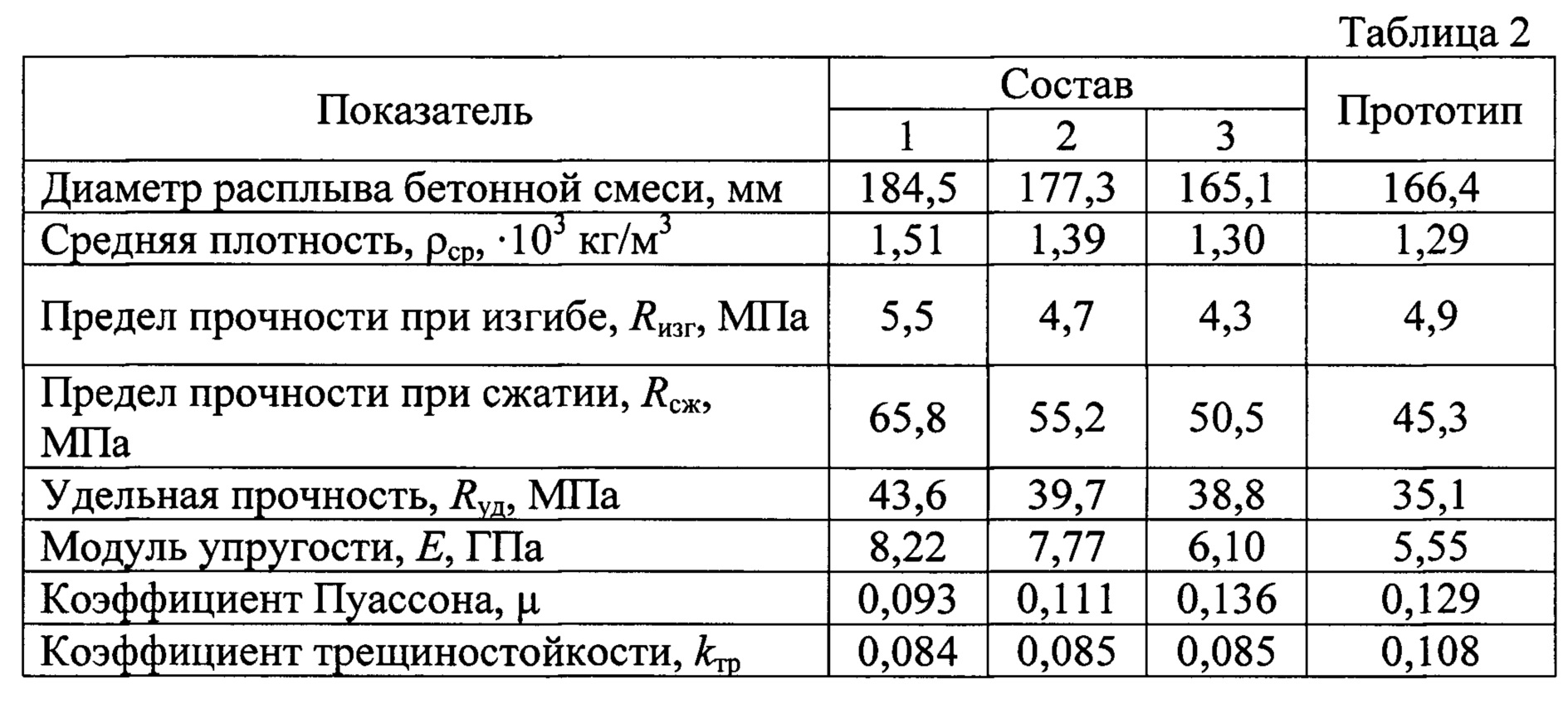

Составы предлагаемого наномодифицированного высокопрочного легкого бетона приведены в таблице 1, а его физико-механические и деформативные свойства - в таблице 2.

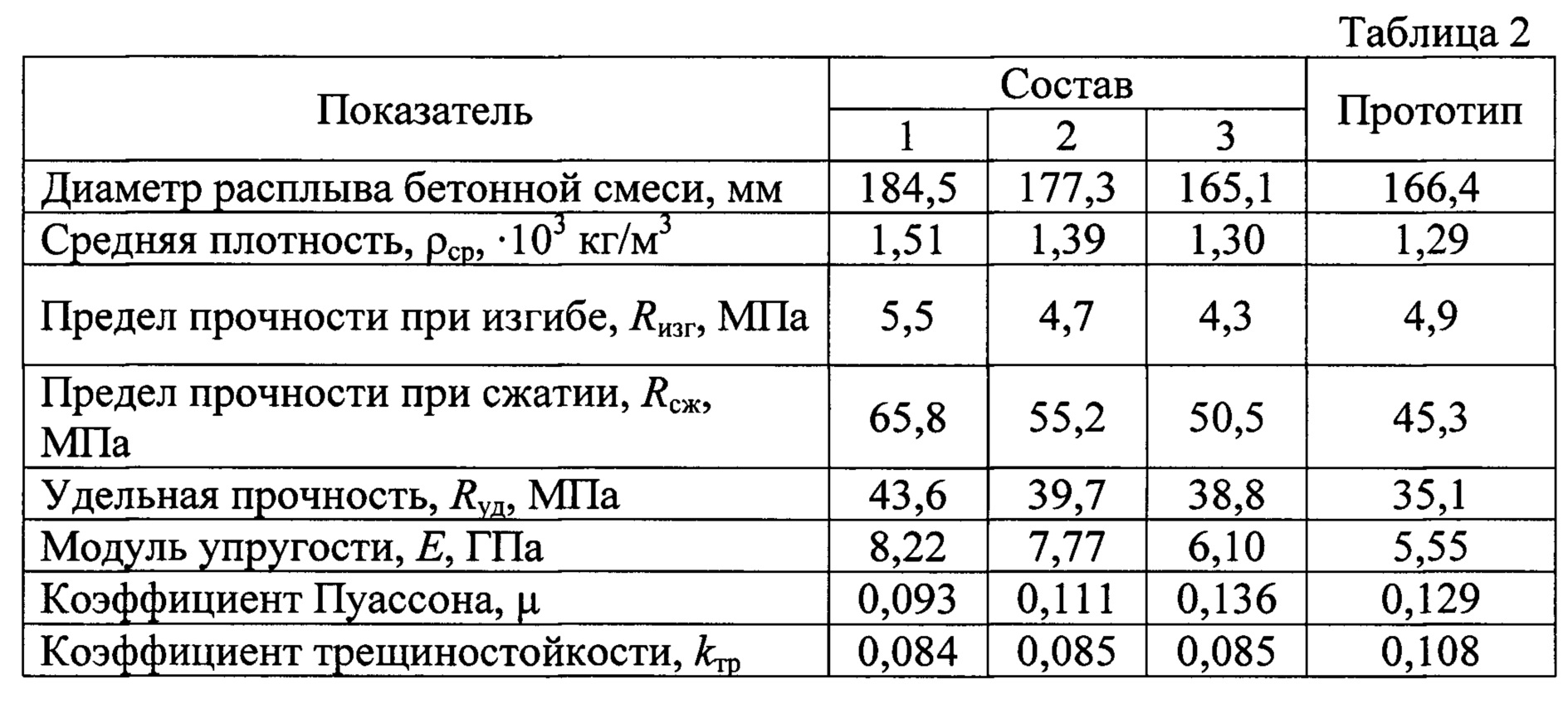

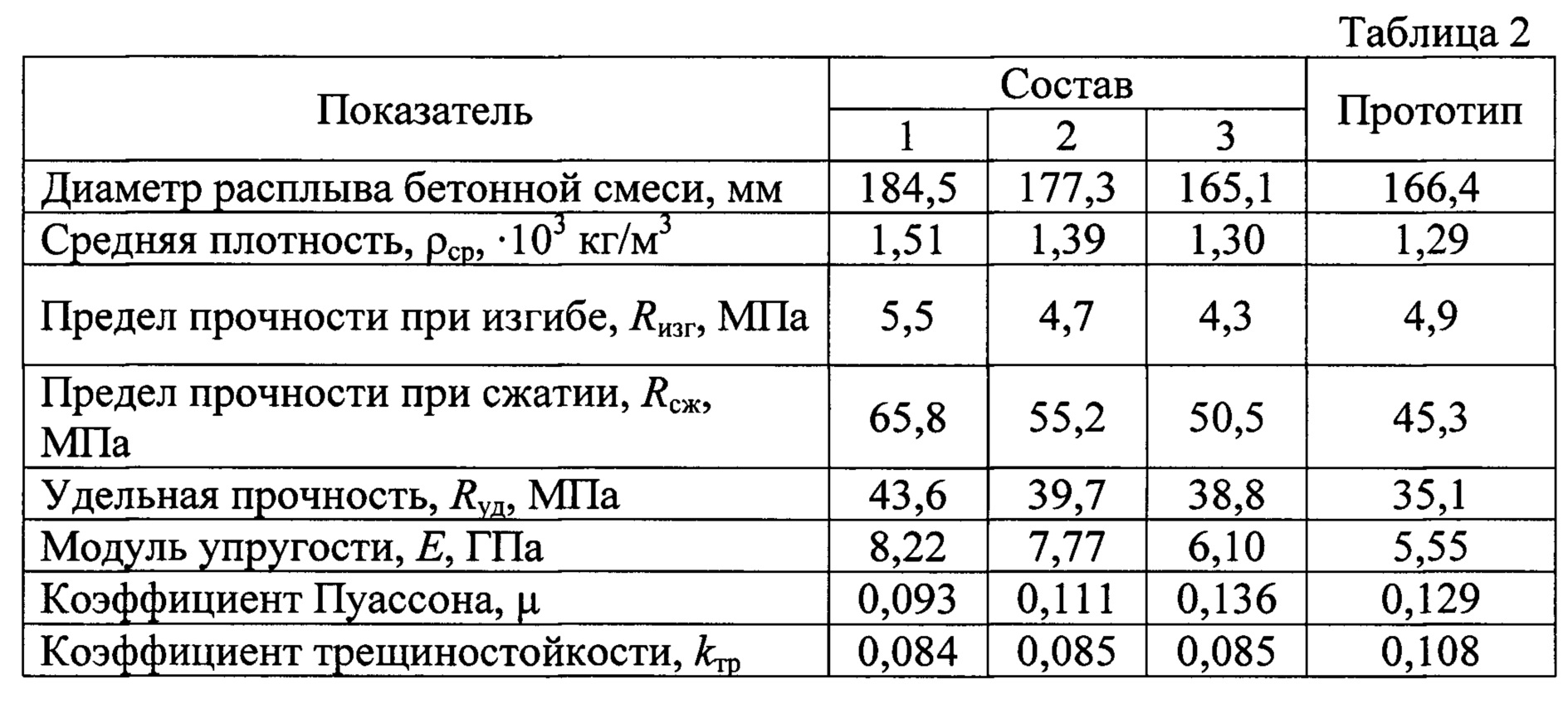

Как видно из таблицы 2, предлагаемый наномодифицированный высокопрочный легкий бетон обладает боле высоким модулем упругости (в 1,11…1,48 раза), прочностью при сжатии (в 1,11…1,45 раз) при сопоставимой удельной прочностью (увеличение удельной прочности составляет 10…24%) по сравнению с прототипом.

1. Inozemtcev A.S., Korolev E.V. A method for the reduction of deformation of high-strength lightweight cement concrete // Advances in Cement Research. 2016. T. 28. №2. C. 92-98.

2. Inozemtcev A.S., Korolev E.V., Smirnov V.A. Nanoscale modifier as an adhesive for hollow microspheres to increase the strength of high-strength lightweight concrete / Structural Concrete. 2017. T. 18. №1. C. 67-74.

3. Иноземцев A.C., Королев E.B. Структурообразование и свойства конструкционных высокопрочных легких бетонов с применением наномодификатора Bisnanoactivus // Строительные материалы. 2014. №1-2. С. 33-37.

4. Иноземцев А.С., Королев Е.В. Прочность наномодифицированных высокопрочных легких бетонов // Нанотехнологии в строительстве: научный интернет-журнал. 2013. Т. 5. №1. С. 24-38.

5. Иноземцев А.С. Средняя плотность и пористость высокопрочных легких бетонов // Инженерно-строительный журнал. 2014. №7 (51). С. 31-37.

6. Иноземцев А.С, Королев Е.В. Деформации высокопрочных легких бетонов на полых микросферах и способ их снижения // Строительные материалы. 2015. №9. С. 23-30.

Прочность наномодифицированных высокопрочных легких бетонов

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления строительных изделий и конструкций, в монолитном строительстве объектов гражданского, промышленного и транспортного строительства.

В патенте на изобретение CN 108083737 А представлены рецептура и способ изготовления высокопрочного легкого конструкционного цементного бетона, включающего 1100…1200 мас. частей крупного заполнителя, 1000…1100 мас. частей цемента для тампонажных растворов, 800…900 мас. частей песка, 150…200 мас. частей микрокремнезема, 10…15 мас. частей ПАВ, 50…60 мас. частей модифицированных полых стеклянных микросфер со средней плотностью 420 кг/м 3 и дисперсностью 300…400 mesh (размер частиц 37…48 мкм) и 200…250 мас. частей воды. В качестве крупного заполнителя предлагается керамзит, в качестве ПАВ - сульфонированная алкилнафталинметильная смола. Модификация микросфер состоит в очистке их поверхности и: а) плазменной обработке при пониженном давлении (7 Па) в течение 50 с при мощности разряда 60 Вт; б) плазменной обработке при пониженном давлении (7 Па) в течение 300 с при мощности разряда 350 Вт; в) CVD-обработке высокочастотным разрядом мощностью 250 Вт в течение 300 с с целью формирования акрилатов на поверхности микросфер. Техническим результатом является повышение коррозионной стойкости и предела прочности при сжатии по сравнению с существующими решениями в области легких бетонов. Удельная прочность композита составляет 35,6…37,9 МПа при средней плотности 1500 кг/м 3 .

Недостатком такого решения является сложная многостадийная подготовка исходных компонентов.

Недостатком такой бетонной смеси является невысокое значение удельной прочности (отношение предела прочности при сжатии к относительной плотности материала) 22…28,8 МПа при 1630…1680 кг/м 3 .

Наиболее близким по технической сущности является состав высокопрочного легкого бетона (патент RU 2515450 С1, опубликовано 10.05.2014), включающий цемент, полые микросферы, микрокремнезем, каменную муку, кварцевый песок, пластификатор и воду, мас. %: цемент - 30,0…60,0; микрокремнезем - 3,5…15,0; каменная мука - 1,5…12,0; кварцевый песок - 5,0…35,0; микросферы - 3,5…35,0; пластификатор - 0,27…0,48; вода - остальное.

Недостатком такого высокопрочного легкого бетона является невысокое значение модуля упругости.

Техническим результатом изобретения является получение высокопрочного легкого бетона с высоким модулем упругости при сохранении (повышении) удельной прочности.

Поставленный технический результат достигается тем, что высокопрочный легкий бетон содержащий портландцемент, наполнитель, пластификатор и воду, а также минеральную часть, состоящую из микрокремнезема, имеющего средний размер частиц 0,01…1 мкм, каменной муки (продукт измельчения кварцевого песка или другой горной породы, содержащей кремнезем) с площадью удельной поверхности 750 м 2 /кг и кварцевого песка фракции 0,16-0,63 мм, в качестве пластификатора используются гиперпластификаторы на поликарбоксилатной основе, наполнителем выступают полые алюмосиликатные микросферы, дополнительно на поверхности полых микросфер содержится наноразмерный модификатор, представляющий собой коллоидный раствор золя кремневой кислоты и золя гидроксида железа (III) с размером частиц менее 30 нм, где концентрация кремневой кислоты в форме H2SiO3 составляет 3,02%, при следующем соотношении компонентов, мас. %:

В качестве наполнителя используются алюмосиликатные полные микросферы, характерные свойства которых обеспечивают снижение средней плотности. Указанные микросферы является носителем наномодификатора, что позволяет с одной стороны распределить его по объему композита, а с другой - использовать химическую активность его составляющих локализовано, на границе раздела фаз «цементный камень -микросфера».

Наномодификатор представляет собой коллоидный раствор на основе золя гидроксида железа (III) и кремневой кислоты и используется для поверхностного модифицирования наполнителя [1, 2]. Образуя кремний-кислородный каркас, выступающий стабилизатором наночастиц гидроксида железа (III), на поверхности микросфер, модификатор создает вторичную оболочку, схожую по составу с материалом носителя. Функциональное назначение наномодификатора заключается в обеспечении на поверхностности полых микросфер активного по отношению к вяжущему веществу и продуктам его гидратации слоя, обеспечивающего зону контакта «наполнитель-цементный камень» дополнительным количеством гидросиликатов [3], уплотняя и упрочняя границу раздела фаз 5 -наиболее слабую часть формирующегося композита.

Применение в качестве пластификатора гиперпластификатора на основе поликарбоксилатов типа «Melflux 1641F» позволяет увеличить подвижность и снизить водопотребность бетонной смеси.

Наномодифицированный высокопрочный легкий бетон готовят следующим образом. Предварительно подготавливаются микросферы, путем перемешивания их с коллоидным раствором золя кремневой кислоты и золя гидроксида железа (III) (аппретирование) перед приготовлением бетонной смеси. Наномодифицирование микросфер также может осуществлять на этапе производства микросфер, когда аппретирование выполняется перед термической обработкой частиц после флотации. Затем смешивают в смесителе портландцемент, каменную муку и микрокремнезем с наномодифицированными микросферами до получения однородной цементно-минерального смеси, вводят растворенный в воде гиперпластификатор, перемешивая до получения однородной смеси, после чего добавляют фракционированный песок и перемешивают в соответствии с EN 196-1-ASTM С305. Из полученной смеси изготавливают образцы для испытаний: балочки размером 40×40×160 мм, кубы 70×70×70 мм и призмы 70×70×280 мм.

Испытания проводятся по следующим методикам:

- ГОСТ 12730.1-78. Бетоны. Методы для определения плотности;

- ГОСТ 10180-90. Бетоны. Методы для определения прочности по контрольным образцам.

- ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона.

Подвижность бетонной смеси оценивали по диаметру расплыва конуса размерами D×d×h - 101,6×69,9×50,8 мм на встряхивающем столике (ASTM С230) в соответствии с методикой согласно п. 1.3 ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии».

Удельная прочность рассчитывается по формуле:

где Rсж - предел прочности при сжатии, МПа, ρотн - относительная плотность: ρотн=ρср/ρо (ρср - средняя плотность бетона; ρо - плотность воды).

Коэффициент трещиностойкости - отношение предела прочности при изгибе к пределу прочности при сжатии.

Составы предлагаемого наномодифицированного высокопрочного легкого бетона приведены в таблице 1, а его физико-механические и деформативные свойства - в таблице 2.

Как видно из таблицы 2, предлагаемый наномодифицированный высокопрочный легкий бетон обладает боле высоким модулем упругости (в 1,11…1,48 раза), прочностью при сжатии (в 1,11…1,45 раз) при сопоставимой удельной прочностью (увеличение удельной прочности составляет 10…24%) по сравнению с прототипом.

1. Inozemtcev A.S., Korolev E.V. A method for the reduction of deformation of high-strength lightweight cement concrete // Advances in Cement Research. 2016. T. 28. №2. C. 92-98.

2. Inozemtcev A.S., Korolev E.V., Smirnov V.A. Nanoscale modifier as an adhesive for hollow microspheres to increase the strength of high-strength lightweight concrete / Structural Concrete. 2017. T. 18. №1. C. 67-74.

3. Иноземцев A.C., Королев E.B. Структурообразование и свойства конструкционных высокопрочных легких бетонов с применением наномодификатора Bisnanoactivus // Строительные материалы. 2014. №1-2. С. 33-37.

4. Иноземцев А.С., Королев Е.В. Прочность наномодифицированных высокопрочных легких бетонов // Нанотехнологии в строительстве: научный интернет-журнал. 2013. Т. 5. №1. С. 24-38.

5. Иноземцев А.С. Средняя плотность и пористость высокопрочных легких бетонов // Инженерно-строительный журнал. 2014. №7 (51). С. 31-37.

6. Иноземцев А.С, Королев Е.В. Деформации высокопрочных легких бетонов на полых микросферах и способ их снижения // Строительные материалы. 2015. №9. С. 23-30.

Прочность наномодифицированных высокопрочных легких бетонов

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления строительных изделий и конструкций, в монолитном строительстве объектов гражданского, промышленного и транспортного строительства.

В патенте на изобретение CN 108083737 А представлены рецептура и способ изготовления высокопрочного легкого конструкционного цементного бетона, включающего 1100…1200 мас. частей крупного заполнителя, 1000…1100 мас. частей цемента для тампонажных растворов, 800…900 мас. частей песка, 150…200 мас. частей микрокремнезема, 10…15 мас. частей ПАВ, 50…60 мас. частей модифицированных полых стеклянных микросфер со средней плотностью 420 кг/м 3 и дисперсностью 300…400 mesh (размер частиц 37…48 мкм) и 200…250 мас. частей воды. В качестве крупного заполнителя предлагается керамзит, в качестве ПАВ - сульфонированная алкилнафталинметильная смола. Модификация микросфер состоит в очистке их поверхности и: а) плазменной обработке при пониженном давлении (7 Па) в течение 50 с при мощности разряда 60 Вт; б) плазменной обработке при пониженном давлении (7 Па) в течение 300 с при мощности разряда 350 Вт; в) CVD-обработке высокочастотным разрядом мощностью 250 Вт в течение 300 с с целью формирования акрилатов на поверхности микросфер. Техническим результатом является повышение коррозионной стойкости и предела прочности при сжатии по сравнению с существующими решениями в области легких бетонов. Удельная прочность композита составляет 35,6…37,9 МПа при средней плотности 1500 кг/м 3 .

Недостатком такого решения является сложная многостадийная подготовка исходных компонентов.

Недостатком такой бетонной смеси является невысокое значение удельной прочности (отношение предела прочности при сжатии к относительной плотности материала) 22…28,8 МПа при 1630…1680 кг/м 3 .

Наиболее близким по технической сущности является состав высокопрочного легкого бетона (патент RU 2515450 С1, опубликовано 10.05.2014), включающий цемент, полые микросферы, микрокремнезем, каменную муку, кварцевый песок, пластификатор и воду, мас. %: цемент - 30,0…60,0; микрокремнезем - 3,5…15,0; каменная мука - 1,5…12,0; кварцевый песок - 5,0…35,0; микросферы - 3,5…35,0; пластификатор - 0,27…0,48; вода - остальное.

Недостатком такого высокопрочного легкого бетона является невысокое значение модуля упругости.

Техническим результатом изобретения является получение высокопрочного легкого бетона с высоким модулем упругости при сохранении (повышении) удельной прочности.

Поставленный технический результат достигается тем, что высокопрочный легкий бетон содержащий портландцемент, наполнитель, пластификатор и воду, а также минеральную часть, состоящую из микрокремнезема, имеющего средний размер частиц 0,01…1 мкм, каменной муки (продукт измельчения кварцевого песка или другой горной породы, содержащей кремнезем) с площадью удельной поверхности 750 м 2 /кг и кварцевого песка фракции 0,16-0,63 мм, в качестве пластификатора используются гиперпластификаторы на поликарбоксилатной основе, наполнителем выступают полые алюмосиликатные микросферы, дополнительно на поверхности полых микросфер содержится наноразмерный модификатор, представляющий собой коллоидный раствор золя кремневой кислоты и золя гидроксида железа (III) с размером частиц менее 30 нм, где концентрация кремневой кислоты в форме H2SiO3 составляет 3,02%, при следующем соотношении компонентов, мас. %:

В качестве наполнителя используются алюмосиликатные полные микросферы, характерные свойства которых обеспечивают снижение средней плотности. Указанные микросферы является носителем наномодификатора, что позволяет с одной стороны распределить его по объему композита, а с другой - использовать химическую активность его составляющих локализовано, на границе раздела фаз «цементный камень -микросфера».

Наномодификатор представляет собой коллоидный раствор на основе золя гидроксида железа (III) и кремневой кислоты и используется для поверхностного модифицирования наполнителя [1, 2]. Образуя кремний-кислородный каркас, выступающий стабилизатором наночастиц гидроксида железа (III), на поверхности микросфер, модификатор создает вторичную оболочку, схожую по составу с материалом носителя. Функциональное назначение наномодификатора заключается в обеспечении на поверхностности полых микросфер активного по отношению к вяжущему веществу и продуктам его гидратации слоя, обеспечивающего зону контакта «наполнитель-цементный камень» дополнительным количеством гидросиликатов [3], уплотняя и упрочняя границу раздела фаз 5 -наиболее слабую часть формирующегося композита.

Применение в качестве пластификатора гиперпластификатора на основе поликарбоксилатов типа «Melflux 1641F» позволяет увеличить подвижность и снизить водопотребность бетонной смеси.

Наномодифицированный высокопрочный легкий бетон готовят следующим образом. Предварительно подготавливаются микросферы, путем перемешивания их с коллоидным раствором золя кремневой кислоты и золя гидроксида железа (III) (аппретирование) перед приготовлением бетонной смеси. Наномодифицирование микросфер также может осуществлять на этапе производства микросфер, когда аппретирование выполняется перед термической обработкой частиц после флотации. Затем смешивают в смесителе портландцемент, каменную муку и микрокремнезем с наномодифицированными микросферами до получения однородной цементно-минерального смеси, вводят растворенный в воде гиперпластификатор, перемешивая до получения однородной смеси, после чего добавляют фракционированный песок и перемешивают в соответствии с EN 196-1-ASTM С305. Из полученной смеси изготавливают образцы для испытаний: балочки размером 40×40×160 мм, кубы 70×70×70 мм и призмы 70×70×280 мм.

Испытания проводятся по следующим методикам:

- ГОСТ 12730.1-78. Бетоны. Методы для определения плотности;

- ГОСТ 10180-90. Бетоны. Методы для определения прочности по контрольным образцам.

- ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона.

Подвижность бетонной смеси оценивали по диаметру расплыва конуса размерами D×d×h - 101,6×69,9×50,8 мм на встряхивающем столике (ASTM С230) в соответствии с методикой согласно п. 1.3 ГОСТ 310.4-81 «Цементы. Методы определения предела прочности при изгибе и сжатии».

Удельная прочность рассчитывается по формуле:

где Rсж - предел прочности при сжатии, МПа, ρотн - относительная плотность: ρотн=ρср/ρо (ρср - средняя плотность бетона; ρо - плотность воды).

Коэффициент трещиностойкости - отношение предела прочности при изгибе к пределу прочности при сжатии.

Составы предлагаемого наномодифицированного высокопрочного легкого бетона приведены в таблице 1, а его физико-механические и деформативные свойства - в таблице 2.

Как видно из таблицы 2, предлагаемый наномодифицированный высокопрочный легкий бетон обладает боле высоким модулем упругости (в 1,11…1,48 раза), прочностью при сжатии (в 1,11…1,45 раз) при сопоставимой удельной прочностью (увеличение удельной прочности составляет 10…24%) по сравнению с прототипом.

1. Inozemtcev A.S., Korolev E.V. A method for the reduction of deformation of high-strength lightweight cement concrete // Advances in Cement Research. 2016. T. 28. №2. C. 92-98.

2. Inozemtcev A.S., Korolev E.V., Smirnov V.A. Nanoscale modifier as an adhesive for hollow microspheres to increase the strength of high-strength lightweight concrete / Structural Concrete. 2017. T. 18. №1. C. 67-74.

3. Иноземцев A.C., Королев E.B. Структурообразование и свойства конструкционных высокопрочных легких бетонов с применением наномодификатора Bisnanoactivus // Строительные материалы. 2014. №1-2. С. 33-37.

4. Иноземцев А.С., Королев Е.В. Прочность наномодифицированных высокопрочных легких бетонов // Нанотехнологии в строительстве: научный интернет-журнал. 2013. Т. 5. №1. С. 24-38.

5. Иноземцев А.С. Средняя плотность и пористость высокопрочных легких бетонов // Инженерно-строительный журнал. 2014. №7 (51). С. 31-37.

6. Иноземцев А.С, Королев Е.В. Деформации высокопрочных легких бетонов на полых микросферах и способ их снижения // Строительные материалы. 2015. №9. С. 23-30.

Прочность наномодифицированных высокопрочных легких бетонов

В работе представлены результаты исследований, направленных на разработку наномодифицированных высокопрочных легких бетонов конструкционного назначения, обладающих низкой средней плотностью и высоким показателем предела прочности при сжатии. Для изготовления таких бетонов обосновано применение полых стеклянных и алюмосиликатных микросфер. В качестве наномодификатора поверхности микросфер для увеличения прочности сцепления цементного камня с наполнителем предложен комплексный наноразмерный модификатор на основе золь гидроксида железа и золь кремниевой кислоты. Выдвинута гипотеза о том, что предлагаемый модификатор оказывает комплексное влияние на гидратационную активность цемента и способствует увеличению прочности на границе раздела фаз наполнитель/цементно-минеральная матрица. Разработаны составы энергоэффективного наномодифицированного конструкционного высокопрочного легкого бетона со средней плотностью 1300. 1500 кг/м 3 и пределом прочности при сжатии 40. 65 МПа. Представлены подходы к расчету состава высокопрочного легкого бетона средней плотностью менее 2000 кг/м 3. Отмечено, что предлагаемые бетоны обладают умеренной подвижностью, могут быть подвержены вибрационному воздействию при укладке, имеют равномерную плотную структуру без расслоения. В работе обоснованы экономические и практические предпосылки для внедрения разработанных составов наномодифицированного высокопрочного легкого бетона конструкционного назначения в промышленном производстве.

Высокопрочный легкий бетон , энергоэффективный бетон , легкий бетон конструкционного назначения

О возможности применения нанодобавок в керамзитобетоне

Технический прогресс промышленного производства неразрывно связан с разработкой и использованием новейших материалов, создание и использование которых невозможно без знаний химических свойств, состава, строения и структуры веществ.

Термин «нанотехнология» произошел от слова «нанометр», или миллимикрон – единица измерения длины, равная одной миллиардной доле метра.

Одна из отраслей промышленности, где нанотехнологии развиваются достаточно интенсивно – это строительство. Естественно, что основные разработки в этой области должны быть направлены на создание новых, более прочных, легких и дешевых строительных материалов, а также улучшение уже имеющихся материалов: металлоконструкций и бетона за счет их легирования нанопорошками.

В настоящее время в строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм

Свойства наноматериалов определяются природой исходных молекул, размером наночастиц (степенью диспергирования) и средой диспергирования.

В строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм.

Более приемлемыми для модифицирования технологии и свойств строительных композитов оказываются наночастицы и нанопорошки, такие как, например:

серпентинитовые и магнезиальные породы;

Для цементных композитов нанообъектами первого уровня являются частицы с размером от 1 до 20 нм, и второго уровня – от 21 до 100нм.

Для наномодифицированных керамзитобетонов характерно:

-сверхвысокая прочность при сжатии;

-повышенная коррозионная стойкость;

Особенно эти свойства важны при использовании наномодифицированного керамзитобетона в несущих элементах зданий и сооружений.

Первые промышленные опыты производства наномодифицированных керамзитобетонных смесей приведены в таблице 1.

Сравнительные характеристики бетонных смесей и бетонов

Характеристики состава

Осадка конуса, см

Предел

Марка

бетонной смеси (В/Ц =

прочности

через

бетонной

0,45)

при

состава

смеси и

сжатии в

Расход

Вид и

класс

возрасте

цемента

количество

0 ч

1 ч

3 ч

бетона

28 сут.,

(ПЦ500

добавки,

3

МПа

Д0), кг/м

масс. %

Расплыв конуса 50см

Примечание: бетонные смеси составов 1 и 2 приготовлены на воде без наномодификатора; бетонные смеси составов 3 и 4 приготовлены на наноструктурированной воде.

Из таблицы 1 следует, что бетон с применением наномодификаторов позволяет: снизить расход цемента; уменьшить расход добавки; увеличить время сохранения подвижности бетонной смеси.

Если наночастицы использовать с ПАВ, эффект модификации усиливается. Это позволяет сократить не только количество цемента, но и концентрацию наномодификаторов и пластификаторов

Составы наномодифицированных керамзитобетонов [3]

Класс

Расходы компонентов

Фактическая марка

бетона по

Суперплас

По

По

прочноти

Портланд

тификатор

Крупный

Мелкий

водонеп

морозо-

на сжатие

Вода л/м 3

цемент

, % от

заполните

заполните

рони-

стойкост

(Марка по

массы

ль кг/ м

3

ль кг/ м

3

цаемост

и

подвижно

цемента

и

сти)

Из таблицы 2 видно, что при использовании наномодификатора, количество используемого цемента и пластификатора значительно уменьшается, что непосредственно ведет к немалой экономии. К тому же повышается марки по водонепроницаемости и морозостойкости.

В качестве примера возьмём «Нанобетон лёгкий» ТУ-5789-027-23380399. Он обладает следующими характеристиками:

- плотность бетона, ρ, 1,2-1,6 [т/м 3 ];

- прочность на сжатие, 30-60 [мпа];

- прочность на растяжение при изгибе,4-8 [мпа];

- теплопроводность – менее 0,2 – 0,4 вт/(м·к);

- водопоглощение не более 0,4%;

- водонепроницаемость – w20;

- огнестойкость – более 780ºс;

- морозостойкость – f300 – f350 [4].

По своим прочностным свойствам «нанобетон лёгкий» соответствует бетону В30…В40, ρ, 2,4 [т/м 3 ]

«Наночастицы получаются в реакторе и имеют пяти- шестигранную поверхность. В зависимости от структуры их называют фуллеренами, кластерами и нанотрубками. Ведутся разработки по получению кремнеземистых и глиноземистых наночастиц. Углеродные наночастицы готовят в лабораториях газопламенным способом при температурах (650º-750ºC)».

Вводить наномодификаторы можно как в бетонную смесь, так и в пластифицирующие добавки, что существенно увеличит их эффективность.

В данной работе рассмотрены зависимости прочностных характеристик от конкретных минеральных добавок к бетону, а также влияния на другие свойства бетона.

1. Золь-гель как добавка в керамзитобетон

Суть золь-гель метода заключается в процессе образовании геля или порошковых дисперсий через стадию золя, при этом возможно получение кремнеземистых наночастиц. Структуру золя используют для создания дополнительного упрочняющего структурного элемента в бетонной смеси, который получается из жидкого натриевого стекла и предтавляет собой наночастицу кремния, которая переходит при реакции с Ca(OH)2 в гидросиликат кальция. Это существенно сокращает количество пор больше 1 нм.

2. Нанодисперсный кремнезем

Свойства нанодисперсного кремнезема:

Увеличивает прочность до 2,5 раз;

Снижает усадку и водопоглощение в 1,5-2 раза;

Повышает марку по морозостойкости в 2-2,5 раз;

Снижает расход цемента на 25-30% без потери прочности;

Снижает энергоёмкость производства бетонов на 15-20%;

Ускоряет введение конструкций в эксплуатацию.

Модификатор бетона МБ-01 (модификатор МБ-01) представляет собой порошкообразный продукт на органо-минеральной основе, содержащий в своем составе микрокремнезем конденсированный и пластификатор I группы по ГОСТ 24211 – пластификатор С-3

Рис. 1. Прочность бетона с MБ-01 при сжатии в 28 суток нормального твердения

Применение микросфер позволяет получить составы с плотностью до 800 кг/м 3 , и при этом прочностные характеристики сильно могут достигать показателей 40-45 МПа. Если модифицировать микросферу с помощью наноразмерных добавок можно увеличить удельную прочность бетонов до 85%. В таблице приведены значения удельной прочности с использованием наночастиц в сочетании с микросферами.

ОСНОВЫ РАЗРАБОТКИ НАНОМОДИФИЦИРОВАННЫХ ВЫСОКОПРОЧНЫХ ЛЕГКИХ БЕТОНОВ ФГБОУ ВПО «Московский государственный строительный университет» НИУ Международная молодежная. - презентация

Презентация на тему: " ОСНОВЫ РАЗРАБОТКИ НАНОМОДИФИЦИРОВАННЫХ ВЫСОКОПРОЧНЫХ ЛЕГКИХ БЕТОНОВ ФГБОУ ВПО «Московский государственный строительный университет» НИУ Международная молодежная." — Транскрипт:

1 ОСНОВЫ РАЗРАБОТКИ НАНОМОДИФИЦИРОВАННЫХ ВЫСОКОПРОЧНЫХ ЛЕГКИХ БЕТОНОВ ФГБОУ ВПО «Московский государственный строительный университет» НИУ Международная молодежная конференция «Оценка рисков и безопасность в строительстве. Новое качество и надежность строительных материалов и конструкций на основе высоких технологий» Автор: А.С. Иноземцев аспирант института ИСА, каф. ТВВиБ Руководитель: Е.В. Королев д.т.н., профессор, директор НОЦ НТ 2012 г.

2 ЛЕГКИЙ БЕТОН Специальный ρ ср =200…1000 кг/м 3 B0,35…B10 Конструкционный ρ ср =1100…2000 кг/м 3 B10…B40 керамзитобетон (бетон на керамзитовом гравии); керамзитобетон (бетон на керамзитовом гравии); шунгизитобетон (бетон на шунгизитовом гравии); шунгизитобетон (бетон на шунгизитовом гравии); аглопоритобетон (бетон на аглопоритовом щебне или гравии); аглопоритобетон (бетон на аглопоритовом щебне или гравии); шлакопемзобетон (бетон на шлакопемзовом щебне или гравии); шлакопемзобетон (бетон на шлакопемзовом щебне или гравии); перлитобетон (бетон на вспученном перлитовом щебне); перлитобетон (бетон на вспученном перлитовом щебне); бетон на щебне из пористых горных пород; бетон на щебне из пористых горных пород; термолитобетон (бетон на термолитовом щебне или гравии); термолитобетон (бетон на термолитовом щебне или гравии); вермикулитобетон (бетон на вспученном вермикулите); вермикулитобетон (бетон на вспученном вермикулите); шлакобетон (бетон на золошлаковых смесях тепловых электростанций - ТЭС или на топливном шлаке, гранулированном доменном или электротермофосфорном шлаке). шлакобетон (бетон на золошлаковых смесях тепловых электростанций - ТЭС или на топливном шлаке, гранулированном доменном или электротермофосфорном шлаке). По виду пористого заполнителя 2

3 Классификация конструкционных легких бетон Назначение бетона Средняя плотность, кг/м 3 Предел прочности при сжатии, МПа Удельная прочность, МПа* minmaxminmax Конструкционный –13,6– ,516, ,523, ,725, ,026, ,4028, ,8029, ,127, ,226, ,525,0 Примечание: удельная прочность используется для оценки технической эффективности строительных материалов, рассчитывается по формуле: 3

4 Область применение легкого бетона 4

5 ТБ – тяжелый бетон (B40); ВПБ – высокопрочный бетон ( B60); ОВПБ – особовысокопрочный бетон ( B100); ЛБ – легкий бетон (B25); ВПЛБ – высокопрочный легкий бетон ( B40) Удельная прочность бетонов 5

6 Цель работы: Разработка составов наномодифицированного высокопрочного легкого бетона Задачи Задачи : разработка методики расчета состава и проектирования ВПЛБ по плотности; выбор наполнителя для ВПЛБ; разработка наноразмерного модификатора и методики его применения; исследование основных свойств ВПЛБ. 6

7 Выбор наполнителя для ВПЛБ ПСМС – полые стеклянные микросферы, ПАСМС – полые алюмосиликатные микросферы, ПЗМС – полые золомикросферы 7

8 8 Мицелла гидроксида переходного элемента Кремний- кислородный каркас Анионная оболочка Структурная модель наноразмерного модификатора 1. Приготовление раствора прекурсора (хлорид переходного элемента) 2. Перевод истинного раствора в золь (коллоидный раствор гидроксида) 3. Введение каркасообразователя (силикат натрия) Приготовление наномодификатора Аппретирование наполнителя Микросферы

9 п/п Наименование модификатора R уд, МПа 1.Углеродные нанотрубки50,1 2.Астралены40,8 3.Золь гидроксида железа45,4 4. Комплексный наноразмерный модификатор на основе золь гидроксида железа и золь кремниевой кислоты 48,9 Удельная прочность наномодифицированных легких бетонов 9

10 ВЫВОДЫ В качестве наполнителя для высокопрочных легких бетонов можно использовать полые микросферы. При этом минимально достижимая средняя плотность легких бетонов будет ограничиваться истиной плотностью самого наполнителя.В качестве наполнителя для высокопрочных легких бетонов можно использовать полые микросферы. При этом минимально достижимая средняя плотность легких бетонов будет ограничиваться истиной плотностью самого наполнителя. Стеклянные и керамические полые микросферы способны обеспечивать высокую прочность и низкую среднюю плотность высокопрочных легких бетонов. Стеклянные и керамические полые микросферы способны обеспечивать высокую прочность и низкую среднюю плотность высокопрочных легких бетонов. Для увеличения прочностных характеристик легких бетонов на основе полых микросфер могут быть использованы как углеродные наноразмерные модификаторы, так модификаторы на основе коллоидных раствор. Эффективность таких модификаторов зависит от индивидуальных параметров добавки, способа нанесения и концентрации. Для увеличения прочностных характеристик легких бетонов на основе полых микросфер могут быть использованы как углеродные наноразмерные модификаторы, так модификаторы на основе коллоидных раствор. Эффективность таких модификаторов зависит от индивидуальных параметров добавки, способа нанесения и концентрации. Применение наноразмерных модификаторов позволяет получить легкие бетоны на полых стеклянных микросферах с удельной прочностью более 50,0 МПа, что позволяет классифицировать их как особовысокопрочные легкие бетоны. Применение наноразмерных модификаторов позволяет получить легкие бетоны на полых стеклянных микросферах с удельной прочностью более 50,0 МПа, что позволяет классифицировать их как особовысокопрочные легкие бетоны. 10

11 Область применения нано- модифицированного высокопрочного легкого бетона 11

12 Спасибо за внимание! Доклад окончен. ФГБОУ ВПО «Московский государственный строительный университет» 2012 г.

Читайте также: