Процесс получения окатышей из бетона

Обновлено: 11.05.2024

Способ получения окатышей на цементной связке

СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ НА ЦЕМЕНТНОЙ СВЯЗКЕ с добавками, содержащими хлор, включающий тепловлажностную и последующую термическую обработку,отличающимися тем, что, с целью првьщгения прочности и степени десульфурации,-окатыши после тепловлажностной обработки выдерживают в насьщенном водном растворе хлоридов с температурой 60-100 С.

РЕСПУБЛИК (51)5 С 22 В !/243

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2018028/22-02 (22) 23. 04. 74 (46) 07.03.91. Бюл.У 9 (71) Научно-исследовательский и проектный институт обогащения и механической обработки полезных ископаемых

К- 393304, кл. С 22 В 1/243, 1971

Изобретение относится к области черной металлургии и может быть использовано для окомкования железорудных материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения окатышей с добавкой хлоридов, включающий тепловлажностную и последующую термическую обработку.

Недостатком способа является невысокая прочность окатышей, понижающаяся при тепловлажностной обработке.

Целью изобретения является повышение прочности и степени десульфу" рации окатышей.

Поставленная цель достигается тем, что окатыши после тепловлажностной обработки выдерживают в насыщенном водном растворе хлоридов с температурой 60-)00 С.

Концентрат и цемент смешивают известным способом, затем окомковывают с добавлением воды, нагревают со о скоростью 1-3 С/мин и подвергают тепловлажностной обработке при тем„.ЯО„„606516 А1

2 (54)(57) СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ

НА ЦЕМЕНТНОЙ СВЯЗКЕ с добавками, содержащими хлор, включающий тепловлажностную и последующую термическую обработку, отличающийся. ! тем, что, с целью повышения прочности и степени десульфурации,-окатыши после тепловлажностной обработки выдерживают в насыценном водном растворе хлоридов с температурой 60-100 С. пературе 70-250 С и относительной влажности 70-100Х.

Затем окатыши погружают в раствор, содержащий хлор-ион с температурой 60-)00 С, что позволяет избежать их охлаждения на этой стадии и повысить предельную концентрацию хлор-иона в нем. Количество поглощенного раствора в зависимости от режима предыдущей обработки составляет 3-SX или в перерасчете на хлорион 0,4-7Х.

Продолжительность насыцения окатышей раствором 3-20 мин, после чего их извлекают, нагревают до 400600 С и выдерживают при этой температуре до содержания свободной влаги

Пример. Окатыш пиритного огарка с содержанием портландцементного клинкера 9-10Х подвергают тепловлажностной обработке при 80-100 С, погружают на )5 мин в насыценный раствор хлористого аммония с температурой

80 С и выдерживают 45 мин при 6ООС. в атмосфере природного газа. При

Редактоpi Т. Illaрганова

Корректор С. Шекмар

Заказ 1267 Тираж 399 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

I!3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". г.ужгород, ул. Гагарина, 101 расходе 5Х хлористого аммония содержание серы. снижается с 2,0 до 0,12Х; т.е ° степень десульфурацни 94Х. Без добавки хлористого аммония степень десульфурации 76,0Х. Прочность окатьппей 120-150 кг, что почти в три раза вьппе прочности окатышей, полу ченных известным способом.

Достоинства и недостатки мини-бетонных заводов

Бетон – наиболее часто используемый строительный материал. Он чрезвычайно прочен, функционален и обладает множеством других положительных качеств, которые необходимы стройматериалу.

Поэтому тема бетонных заводов не теряет актуальности на протяжении многих лет.

Сегодня множество компаний занимаются производством установок для изготовления бетона. Наиболее популярными являются всевозможные бетонные мини-заводы.

Компактные установки для производства бетона имеют как достоинства, так и недостатки, обусловленные конструкцией и различными свойствами, присущими такой технике. В первую очередь стоит обратить внимание на производительность.

Она несколько ниже, чем у обычных производств. Например, производит и реализует компактные заводы по изготовлению бетона, производительность которых колеблется в пределах от 10 м3/ч до 20 м3/ч.

Этого может быть достаточно для небольшой стройки, но для промышленных масштабов будет маловато.

Также к достоинствам установок по производству бетона можно отнести их компактность и то, что требуется очень малое количество времени на подготовку к началу работы.

Современный и надежный посевной комплекс Джон Дир 1830 имеет уникальные эксплуатационные характеристики и легок в обращении.

Вы можете прочитать статью о технических характеристиках посевных комплексов Кузбасс.

Кроме того, стоимость их на порядок ниже, чем обычных заводов. Например, цена бетонного мини-завода МП-10С в летнем исполнении начинается от 2,2 млн руб.

А габаритные установки Elkon производят 120-130 м3/ч, но цена одного такого производства достигает порой 15 млн руб. (Elkomix 135 – 13 млн руб.)

Преимущества бизнеса

Именно данный строительный материал уже долгие годы является самым популярным, поскольку наиболее прост в использовании и идеален по цене. Составив бизнес-план бетонного завода, можно убедиться в его быстрой окупаемости, поскольку серьезных вложений данное производство не требует, а стабильный доход будет гарантирован еще не одно поколение. Все дело в том, что нет еще строительного материала, который бы превзошел бетон по всем его качественным и ценовым показателям.

Помимо стандартного состава и внешнего вида бетонного покрытия, сегодня существует еще множество разновидностей декоративной смеси. Это дает повод задуматься над тем, чтобы составить бизнес план бетонного завода. Такая смесь отличается от обычного состава не только множеством вариантов расцветки, но и добавлением новых компонентов, которые увеличивают прочность материала и его устойчивость к внешним воздействиям.

Бизнес-план бетонного завода

Пока строятся дома и возводятся другие строительные сооружения, будут нужны надежные строительные растворы, следовательно, у предпринимателей, осуществляющих бетонный бизнес, всегда будет доход, при условии, что организовали они свое дело основательно, опираясь на серьезный бизнес план производства бетона. Бизнес, независимо от его значимости и величины первоначальных вложений, нуждается в грамотном планировании. Мы предлагаем готовое решение для желающих начать свое дело – грамотный бизнес план. Бетон может приносить приличный доход, если уже на первом этапе организации бетонного завода, Вы позаботитесь обо всех вопросах и правильно распределите средства. В настоящее время организация производства бетона не представляется сложной для предприимчивых и рациональных предпринимателей. Сегодня можно выделить два типа заводов: стационарный или мобильный бетонный завод. Бизнес план потребуется независимо от того, какой тип завода Вы изберете для своего бизнеса. Стационарные бетонные заводы представляют собой производственные комплексы, предназначенные для изготовления большого количества бетона. Как правило, такие заводы обеспечивают бетоном крупные строительные объекты и располагаются на отдельных производственных площадях. Их производительность находится в пределах от 15 до 400 кубометров бетона в час. А полученный бетон транспортируют к месту на спецтехнике. В отличие от стационарных, мобильные бетонные заводы устанавливаются не на отдельных производственных площадях, а непосредственно на месте проведения строительных работ. Производительность подобных заводов составляет от 25 до 75 кубических метров в час. Мобильные бетонные заводы быстро монтируются и демонтируются, а также не занимают много места. В отличие от постройки стационарного бетонного завода, мобильный не предполагает капитального строительства, а соответственно и немалых финансовые вложения. Но для плодотворной работы и быстрой окупаемости Вам необходимо разработать бизнес план производства бетона. Определить, какие именно первоначальные вложения следует сделать, какой тип предприятия по производству бетона Вам выгоднее, Вам и поможет такой документ, как бизнес план. Бетонный завод стационарный, безусловно, требует больше вложений, нежели мобильный аналог. Мобильные заводы идеально подходят для производства бетонных и растворных смесей при небольших объемах строительства, например: коттеджного строительства, строительства дорог, малоэтажного строительства, изготовления фундаментов и т.д., однако заметим, что бизнес по производству бетона в стационарном заводе, может быть более прибыльным, благодаря большим объемам производства.

Преимущества цветного бетона

Декоративное бетонное покрытие может использоваться для отделки зданий как самостоятельная смесь или в качестве материала для отливки других побочных покрытий, к примеру, искусственного камня. Производство бетона в этих случаях не отличается друг от друга.

Все изделия из цветной бетонной смеси превосходят стандартные составы не только по презентабельному внешнему виду, а и по:

- прочностным показателям;

- длительному сроку службы;

- повышенной звукоизоляции;

- экологичности.

Последнее связано с тем, что готовая смесь не выпускает в атмосферу никаких вредных ни для человека, ни для окружающей среды испарений.

В зависимости от масштабов производства такой бизнес можно создавать как мобильный бетонный завод или его отрасль, чтобы обеспечивать клиентам из других областей и регионов более быструю доставку продукта. Отдельно от основного производства можно организовать и собственные точки сбыта декоративного или искусственного камня собственного производства, поскольку данный отделочный материал для садовых участков и внутренней отделки жилых помещений становится все более популярным. А стоимость его вполне приемлемая.

Состав бетонной смеси и технология производства бетона

Поскольку бетон – основной связующий компонент в строительстве и изготовлении железобетонных конструкций, состав бетонной смеси должен строго соответствовать установленным государственным стандартам.

Состав бетона

70% смеси – это различные заполнители. Основные виды:

- искусственные;

- из отходов промышленного производства;

- естественные — из материалов, которые добываются попутно или отходов обогащения.

В самых простых марках бетона используют мелкие заполнители: песок, отсев, золошлаковая смесь и т.п. При выборе этого компонента учитываются его технические характеристики:

- степень влагопоглощения;

- прочность на сжатие;

- плотность;

- состав и размер фракций.

От этих параметров зависит марка бетона, коэффициент прочности при сжатии. Чтобы не допустить отклонений от стандарта, постоянно контролируют уровень качества заполнителей. Например, большое количество заполнителей мелкой фракции делает процесс укладки бетона более легким, но при переизбытке глинистых и пылеобразных частиц бетон получается слишком вязким, липким, повышается степень усадки.

11% бетонной смеси составляет цемент. Его изготавливают, обжигая известково-глиняную смесь при высоких температурах. Марка применяемого в бетонной смеси цемента зависит от требований к свойствам бетона, его прочности.

Не меньшее значение в производстве бетона имеет вода. Она может быть:

- грунтовой и естественной поверхностной;

- технической;

- промывочной;

- питьевой.

В воде не должно быть химических примесей и соединений в количестве, которое может влиять на качество бетона. Запрещено использовать сточную, торфяную, болотную воду.

Чтобы придать бетону специальные свойства (например, морозо- и влагоустойчивость) в состав смеси вводят добавки – пластификаторы. Их подмешивают в процессе приготовления бетона для увеличения подвижности готового бетона, то есть способности заполнять объем. При этом снижаются доли воды и цемента.

Технология производства бетона

Изучить технологию производства бетона несложно – это всего три шага:

- На первом этапе сырье очищается от примесей: растворяют добавки, прогревают заполнители (в холодное время года). Подогрев проводят контактным (при помощи паровых труб) или бесконтактным (пропуская через заполнитель горячий пар) способом. Цемент перемалывают для получения более мелких фракций.

- На весах с точностью до двух процентов отмеряют количество ингредиентов для получения той или другой марки бетона. В полевых условиях для дозирования используются объемные дозаторы. На этом этапе важно учитывать влажность компонентов.

- Бетон перемешивают на специальных установках. Чтобы конечный продукт приобрел необходимые качества, его нужно вымешивать строго определенное время в зависимости от требований к характеристикам. Недостаточное перемешивание сделает бетон неоднородным, что скажется на его прочности.

Полученный продукт должен быть полностью безопасным для человека и не выделять токсических веществ в процессе эксплуатации.

Первоначальные вложения

Чтобы открыть собственный бетонный завод, цена которого в рабочем состоянии составляет несколько миллионов, потребуются деньги в количестве не более полумиллиона рублей. С учетом таких незначительных затрат и высокой степени окупаемости лучше всего начинать данный бизнес с нуля, составив подробный бизнес-план бетонного завода.

Имея на руках стартовую сумму в полмиллиона рублей, следует задуматься еще и о необходимости первые несколько месяцев содержать производство за счет собственных накоплений, а не прибыли, поскольку ее может и не быть в нужном количестве с момента открытия. Для этого надо провести ориентировочные расчеты ежемесячных расходов на закупку материалов для производства, оплату коммунальных счетов, аренды помещения и заработной платы рабочим. В среднем сумма составляет 250 тысяч рублей.

Материал, из которого изготавливается конструкция

Производство бетона – процесс сложный, сопряженный с довольно большим количеством факторов, которые негативно влияют на металл.

Многие бетонные заводы изготавливаются из материалов, которые не подвержены коррозии. В качестве способа защиты наиболее часто применяется оцинковка.

Она позволяет защитить самые важные детали, несущие наибольшую нагрузку во время эксплуатации:

- лестницы;

- разнообразные площадки для обслуживания оборудования;

- роликовые опоры;

- крышки смесителей;

- различные дозаторы и другие важные компоненты;

- рабочие элементы.

Выбор помещения

Поскольку даже мобильный бетонный завод нуждается в крыше над головой, первым делом нужно определиться с выбором помещения для производства. Для минимальных рентабельных объемов выпуска продукции необходимо минимум 70 квадратных метров полезной площади, а само помещение в идеале должно находиться вдали от центра города. Главным образом это скажется на сниженной стоимости аренды, которая в зависимости от региона может составлять максимальный показатель в 70 тысяч рублей за месяц. Помимо этого, производство может доставлять дискомфорт жителям близлежащих домов, поэтому лучше сразу обеспечить вокруг завода свободное пространство.

Каким бы правильным ни был бизнес-план бетонного завода, высокую прибыль обеспечивает и удобное месторасположение. Для этого помещение завода должно находиться вблизи проезжей части и иметь удобную стоянку и подъезд. Для комфорта рабочих и качества будущей продукции здание должно быть оснащено хорошей вентиляцией и отопительной системой.

Параметры и составные части мини-бетонного завода

Типичный компактный завод для производства состоит из следующих составных частей:

- рама, на которой крепится устройство для смешивания бетона;

- подъёмник скипового типа;

- бункер для размещения заполнителей;

- устройство для смешивания бетона;

- дозатор, регулирующий подачу воды и различных добавок;

- дозатор, регулирующий подачу цемента;

- компрессор, создающий давление в системе подачи;

- фильтрующий элемент;

- силос цемента.

В зависимости от конкретной модели и модификации комплектация может существенно отличаться.

Если производство предназначено для круглогодичной эксплуатации, то в конструкции присутствуют различные обогревающие элементы, сэндвич-панели для утепления (на крыше и стенках).

Также может присутствовать своя собственная система отопления с циркулирующим в ней теплоносителем. Стоимость всесезонного мини-завода несколько выше обычного, летнего варианта.

Например, цена МП-20С, предназначенного для круглогодичной эксплуатации (производства «Металлист Промстрой»), начинается от 3,5 млн руб.

Расходы для закупки оборудования

Даже при выборе бизнеса по производству цветного бетона закупать потребуется не так много производственных машин.

Среди крупных вложений следует выбелить необходимость покупки:

- бетономешалки;

- вибростола;

- стеллажей;

- промышленных и бытовых напольных весов;

- форм для заливки готовой продукции.

Данные затраты на оборудование составят приблизительно 130-140 тысяч рублей. Больше всего денег потребуется на приобретение форм, поскольку понадобится их не менее 50 штук. Стеллажей также нужно много, штук 60, но стоят они в два раза дешевле форм. Вибростол, весы и бетономешалка нужны в единичном количестве, но выбрать для этого нужно оборудование объемом не менее 250 литров (для бетономешалки).

Расходы на сырье

Чтобы воплотить в жизнь бизнес-план завода по производству бетона, потребуется закупить еще и сырье. Поскольку все ингредиенты смеси являются общедоступными, то проблем на данном этапе быть не может. Учитывая большие скидки продавцов при закупке больших партий материалов и бесплатной доставке, можно сэкономить приличную сумму.

Чтобы начать изготовление цветной бетонной смеси понадобится приобрести:

- песок речной;

- цемент;

- гранитный отсев;

- пластификаторы;

- красители.

Конечно, все ингредиенты, кроме пигмента, должны приобретать тоннами, и расходы здесь зависят от объема закупки и стоимости материалов в регионе.

Бизнес на производстве кевларобетона. Технология изготовления глянцевого бетона

Кевларобетон — одноименная технология изготовления бетонных изделий с гладкой глянцевой поверхностью, по тактильным характеристикам схожими с натуральным природным камнем. Низкая себестоимость и доступная технология сделали бизнес на производстве кевларобетона крайне популярным и прибыльным.

Кевларобетон (ультрабетон, окатышный бетон, Гранилит, гладкий бетон, гравитационный бетон) народное название технологии по производству бетонных изделий с повышенной прочностью. Кевлар — сверхпрочная ткань, которая прочнее стали в 5 раз, ничего общего, кроме названия, с бетоном не имеет. Скорее всего это название «прилипло» как качественный показатель прочности и износостойкости.

Самое правильное, с точки зрения технологии, наименование марки бетона — окатышный. А с точки зрения эксплуатации — гладкий или глянцевый бетон.

Обычные бетонные изделия, даже произведенные по принципу вибролитья, имеют шершавые на ощупь поверхности. Это поверхностные микропоры и капилляры появляются в процессе сушки из-за выхода лишней воды и воздуха из цементной смеси. Чтобы получить гладкую поверхность — бетонное изделия нуждаются в дополнительной пост-обработке дорогими проникающими составами, либо в процессе производства необходимо использовать дорогую «химию». С кевларобетоном все иначе. Он изготавливается из доступных материалов, а вся ключевая особенность заключена в особой технологии производства и специальном оборудовании.

Состав кевларобетона — портлантцемент, вода, песок, пластификаторы и красители. А также минеральный наполнитель — щебень, гранитная или мраморная крошка, базальт и другие.

Как и у любой технологии, у производства ультрабетона есть свойственные ему недостатки. Главным из которых является низкая рентабельность некоторых групп изделий из кевларобетона. Так, например, не окупается производство из окатышного бетона — тротуарной плитки, облицовочного камня и других массовых изделий. Это связано, в первую очередь, с тем, что производство этих изделий, с применением более дешевых технологий (плитку можно сделать и вовсе вручную, без дополнительной механизации), устанавливает низкую розничную стоимость, которая гораздо ниже себестоимости плитки из гранилита.

Поэтому из окатышного бетона лучше всего изготавливать индивидуальные изделия под заказ — подоконники, столешницы, каминные порталы, вазоны, декор для интерьера и другое. Использование пигментов и красителей позволяет имитировать любой натуральный камень — от гранита, до мрамора или фарфора.

Что такое кевларобетон. Принципиальная схема производства

Секрет гладкой глянцевой бетонной поверхности кевларобетона, похожей на натуральный камень, заключена в водоцементном отношении (ВЦ) бетонной смеси. Оно показывает необходимое количество воды в литрах на 1 кг цемента. Так, у самых популярных марок бетона М300 и М400 водоцементное отношение равно 0,5 и 0,4 соответственно (при использовании цемента марки М400). Как видите, чем ниже ВЦ, тем прочнее бетон. У глянцевого бетона ВЦ должно составлять 0,2. Но, смесь с подобным водоцементным отношением невозможно качественно уплотнить даже вибросмесителем, также, такая смесь будет расслаиваться и плохо затворяться при традиционном способе приготовления бетона.

Поэтому при приготовлении кевларобетона используют иную технологию смесеобразования. Основа данного бетона — сферообразный окатыш. «Шарик» диаметром 2-5 см, сделанный из портлантцемента. Гранулирование цементной смеси в окатыши происходит в смесителе гравитационного типа, в народе называемый «Груша» из-за похожей формы. Он позволяет уплотнить окатыши особым образом, так, чтобы исключить весь лишний воздух из шариков. На ощупь такие окатыши упругие, словно сделаны из резины.

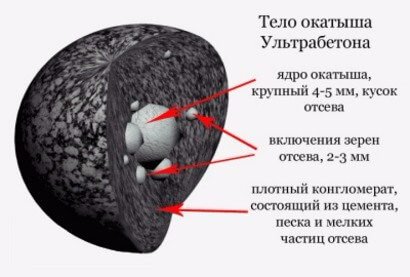

На срезе такого шарика можно увидеть, что ядром выступает крупная (4-5 мм) частица, которую окружают более мелкие (2-3 мм) частицы отсева, а тело окатыша состоит из плотного конгламерата портлантцемента, песка и мелких частиц наполнителя.

Чтобы получить «цветной» кевларобетон — красители добавляются в процессе смесеобразования, то есть, изделие из гладкого бетона окрашивается по всей своей массе, что также положительно сказывается на конечных характеристиках готового изделия. Цвет не стирается и не вымывается.

Далее, готовые окатыши из вибрационной бетономешалки выгружаются в гладкие прочные пластиковые (стеклопластиковые) формы, установленные на высокочастных резонаторах (вибростолах). С помощью вибрации достигается токсотропная текучесть смеси окатышей и увеличивается пвседопластичность. Благодаря этому бетонные шарики формируют прочный монолит и заполняют всю готовую форму.

Формы с бетоном накрывают полиэтиленовой пленкой, для того, чтобы в смесь не попал воздух, и отправляют на сушку, которая длится 20 часов (если использовать ускорители затвердения — 4-6 часов). После чего готовые изделия извлекаются из форм и сушатся еще 5 суток до полного высыхания.

Итак, принципиальная схема производства кевларобетона следующая:

Текущие расходы

Помимо однократного вложения в бизнес, потребуется ежемесячно оплачивать счета за электроэнергию, водоснабжение, канализацию, вывоз мусора, отопление и так далее. Как правило, для производственных масштабов данная сумма колеблется в пределах 15 тысяч рублей.

Помимо этого, потребуется выплачивать заработную плату рабочим. Среди них обязательно должен быть квалифицированный бухгалтер, мастер или бригадир и рядовые работники. В данном случае сумма зависит от выбранного для бизнеса региона.

Найм сотрудников

Поскольку производительность завода зависит не от сырья, а от работы сотрудников, то к приему на работу персонала следует отнестись серьезно. Рабочие должны быть опытными или как минимум легко обучаемыми, ответственными и трудолюбивыми.

Чтобы неопытному гражданину можно было получить лицензию на открытие производства, ему, как и его сотрудникам, следует пройти специальный курс обучения. Это позволит больше узнать о нюансах выпуска качественной продукции, получить техническую документацию, разрешение на работы в данной области и все основные формулы для производства цветного бетона.

Чтобы определиться с необходимым количеством сотрудников, стоит знать, что в одну рабочую смену три работника способны качественно изготовить приблизительно 40 кубических метров конечного продукта.

Распространение информации

Итак, как открыть бетонный завод, понятно, но вот как привлечь клиентов? В первую очередь следует организовать рекламные акции по всему городу и региону, чтобы как можно больше потенциальных покупателей узнало об открытии нового предприятия. Использовать для этого можно газеты, радио, телевидение, размещение плакатов на билбордах и так далее. Для более широкого распространения среди населения можно размещать свои контактные данные с логотипом и названием предприятия на канцелярских товарах или визитках, разложенных в розничных продуктовых магазинах.

Транспортирование бетона

Транспортирование бетонной смеси осуществляется специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Бетон от места приготовления до места укладки доставляется преимущественно автомобильным транспортом – в автобетоносмесителях. Продолжительность перевозки с момента приготовления до момента укладки не должна превышать одного часа. При транспортировке бетон необходимо предохранять от чрезмерного встряхивания во избежание расслаивания.

При расстояниях транспортировки более 100 км на бетонном заводе в автобетоносмеситель может загружаться сухая бетонная смесь, которая по прибытию на строительную площадку перемешивается с водой, которую добавляют во вращающийся барабан.

Бетон выгружается из автобетоносмесителя путем вращения барабана в другую сторону. Наличие откидного лотка позволяет производить порционную выгрузку, а также подавать бетон сразу в бетонируемую конструкцию. Использование автобетоносмесителей позволяет существенно увеличить допустимые расстояния перевозки бетона без снижения его качества.

Стоимость перевозки бетона в автобетоносмесителях ниже, чем при других способах, поэтому они чаще применяются в современном строительстве.

Работа с клиентами

Помимо широкой рекламной деятельности, владельцу нового бизнеса стоит позаботиться и о материальных доказательствах своего преимущества над клиентами. Для этого следует заранее подготовить готовые образцы своей продукции, чтобы клиенты могли сразу оценить все достоинства готового материала из цветного бетона. Примеры своей работы следует размещать во всех планируемых точках распространения, причем отдельно для каждого варианта. В дальнейшем можно создать еще и портфолио из фотографий своей продукции в готовых интерьерах клиентов, чтобы потенциальные покупатели смогли оценить все преимущества материала сразу в использовании.

Чтобы всегда выпускать актуальные товары, владельцу бизнеса не следует зацикливаться на первых вариантах своей продукции, важно постоянно совершенствоваться и удивлять клиентов новыми идеями. Для этого можно посещать специальные ярмарки строительных материалов или регулярно ходить на курсы повышения квалификации. Начать бизнес не так сложно, гораздо труднее удержать его на плаву и при этом зарабатывать хорошие деньги.

8.1. Значение и область применения бетонных и железобетонных работ в железнодорожном строительстве

Бетонные и железобетонные работы являются одним из основных видов строительных работ. Широкое распространение бетона и железобетона в строительстве определяется его достоинством как строительного материала. Бетон – это прочный, долговечный и огнестойкий материал. Из него можно изготавливать конструкции и изделия любой формы и размеров.

Наряду со сборными железобетонными конструкциями в строительстве достаточно широко используется монолитный бетон и железобетон. Это относится, прежде всего, к дорожному, аэродромному и гидротехническому строительству, сооружению элеваторов, резервуаров, а также зданий в сейсмических районах.

Эффективная организация и технология возведения монолитных железобетонных сооружений возможна лишь при тесной взаимосвязи опалубочных, арматурных и бетонных работ, образующих в конечном итоге комплекс железобетонных работ, результатом которых является возведение той или иной железобетонной конструкции.

Тема: Технология Кевларобетон, Ультробетон, Гранилит, Окатыши, технология бетона

Благодарности:Технология Кевларобетон, Ультробетон, Гранилит, Окатыши, технология бетона

Принцип технологии Кевларобетон, Ультрабетон, Гранилит сводится к тому, что бетонная смесь на основе портландцемента, представляет собой плотно сжатые окатыши сферической формы, диаметр которых, как правило, варьируется от 2 до 5 сантиметров. Способ получения окатышей Кевларобетона, Ультрабетона был заимствован из области черной металлургии, где применяются схожие принципы окатышного гранулирования при окомкование шихты. Окатыши Гранилит, Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм. отсева. Смотрите на фото строение окатыша, где показана структура и строение окатыша из бетона изготавливаемого по технологии Кевларобетон, Ультробетон, Гранилит.

Цех по производству Кевларобетона, Ультрабетона, гранилита принципиально можно разделить на несколько функциональных зон. Первая, основная зона, это непосредственно сам участок производства, или производственная точка. Здесь происходит окомкование или окатышеобразование Кевларобетона (Ультрабетона, Гранилита) и заполнение формообразующей оснастки, форм для последующей вибрации окатышей и формования изделия. Производственная точка, как правило, занимает площадь 15 – 20 кв. м. На данном участке размещаются ведра, или емкости с сырьем, цемент и минеральные заполнители, смеситель, вибростол, емкость с водой и столик с пигментами и прочими добавками для бетона, а также емкости для подачи сырья, ведра, одноразовые стаканчики. Также в непосредственной близости от емкостей или ведер с сырьем устанавливаются весы.

Производственная точка должна быть обеспечена электропитанием на 220 и 380 вольт для бетоносмесителя, вибростола и возможно электродрели с перемешивающим венчиком и соответствующим заземлением.

Описание и схема производственного цеха по производству изделий из бетона, окатышей по технологии Кевларобетон

1. Зона производственного участка, производственная точка.

2. Вибростол.

3. Смеситель гравитационного типа модернизированный.

4. Столик оператора с пигментами, добавками, пластификаторами и весами для взвешивания пигментов, пластификатора

5. Емкости с сырьем.

6. Зона складирования стеллажей, паллет с формами, заполненными Кевларобетоном, окатышем на период набора

распалубочной прочности.

7. Зона распалубки форм.

8. Зона складирования готовой продукции по технологии Кевларобетон на период набора минимальной эксплуатационной прочности.

9. Зона обслуживания и складирования формообразующей оснастки, пластиковых форм, или стекло пластиковых форм.

Как делают ГБЖ и окатыши

Затем руду везут на обогатительную фабрику, где железистые кварциты подвергаются дроблению и происходит процесс отделения пустой породы методом магнитной сепарации: руду измельчают, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и ГБЖ, которое затем используется для выплавки стали.

На фото мельница, перемалывающая руду.

В цехах стоят такие поильники, все-таки тут жарко, а без воды никак.

Масштабы цеха, где в барабанах дробится руда впечатляют. Руда перемалывается естественным образом, когда камни бьются друг о друга в процессе вращения. В барабан с семиметровым диаметром помещается около 150 тонн руды. Существуют и 9-метровые барабаны, их производительность больше чуть ли не вдвое!

Зашли на минуту в пульт управления цехом. Здесь довольно скромно, но напряжение чувствуется сразу: работают диспетчеры и контролируют рабочий процесс на пультах управления. Все процессы автоматизированы, поэтому любое вмешательство - будь то остановка или запуск какого либо из узлов проходит через них и с их непосредственным участием.

Следующей точкой маршрута стал комплекс третьей очереди цеха по производству горячебрикетированного железа - ЦГБЖ-3, на котором как вы уже догадались, производится горячебрикетированное железо.

Комплекс ЦГБЖ-3 занимает территорию в 19 гектаров, и в него входит около 130 объектов: станции грохочения шихты и продукта, тракты и транспортировки окисленных окатышей и готовой продукции, системы обеспыливания нижнего уплотнительного газа и ГБЖ, эстакады трубопроводов, редукционная станция природного газа, станция уплотнительного газа, электрические подстанции, реформер, компрессор технологического газа и другие объекты. Сама шахтная печь высотой 35,4 м, размещается в восьмиярусной металлоконструкции высотой 126 метров.

Производство ГБЖ сегодня является самым экологичным способ получения железа. При его производстве не образуются вредные выбросы, связанные с производством кокса, агломерата и чугуна, кроме того нет и твёрдых отходов в виде шлака. По сравнении с производством чугуна энергозатраты на производство ГБЖ ниже на 35%, выбросы парниковых газов - ниже на 60%.

Производится ГБЖ из окатышей при температуре около 900 градусов за счёт прямого восстановления природным газом (металлизации) окатышей.

В последующем через пресс-форму или как ее еще называют “брикет-пресс” образуются железные брикеты.

Вот так выглядит товарная продукция:

И немного картинок из Михайловского ГОКа, фабрики окомкования, где железнорудный концентрат превращают в конечный продукт - окатыши..

Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами.

Процесс изготовления окатышей часто называют "окомкование". Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Довольно интересно наблюдать за процессом.

Затем окатыши по ленте направляются в корпус обжига.

Но на снимке - концентрат, который вскоре попадет в барабаны.

В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).

Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

Продолжение про выплавку стали в следующем посте. Можете кстати подписаться, чтобы не пропустить.

Бетон с кевларом

Технология Кевларобетон (также ее называют Гранилит) несложна в применении. Изготовленным при ее помощи материалом можно с легкостью сымитировать каменное покрытие и даже добиться мраморного узора на покрытии. Добавление красящего пигмента открывает перед потребителями широкую цветовую гамму и бесконечное число вариаций декорирования поверхностей. Такое покрытие имеет повышенную прочность и эстетическую привлекательность.

Применение

С применением данной технологии осуществляется изготовление:

- тротуарной плитки;

- заборов и изгородей; ;

- каминов; ;

- фасадного камня;

- памятников;

- облицовочных и напольных плит;

- подоконных плит;

- столешниц;

- ступенек.

Стоит учесть, что не совсем рентабельным является изготовление тротуарной плитки из кевлара, поскольку это довольно длительный процесс с относительно малой производительностью.

Состав

Изделия на основе кевлара имеют ровную глянцевую поверхность с имитацией под натуральный камень, причем цвет и разводы идентичны натуральным. Цветовой пигмент добавляют уже непосредственно в бетоносмесителе. Это может быть сажа, железоокисные или фталоцианиновые пигменты. Чтобы изготовить кевлар, потребуются следующие элементы:

- портландцемент (цемент без активных минеральных добавок);

- в качестве минеральных заполнителей может быть использован песок, гранитный щебень для бетона, отсев кварца или базальта. На этих составляющих никак нельзя экономить, ведь это негативным образом скажется на конечной продукции;

- вещества, способствующие быстрому затвердеванию и пластификаторы значительно облегчат процесс;

- железооксидные красители.

Свойства

Основу такой бетонной смеси составляют эллипсовидные окатыши диаметром в 2-5 сантиметров. Готовясь в барабане специального смесителя, в них исключены внутренние воздушные пространства. Соприкоснувшись с кевларом, можно выявить его резиноподобную консистенцию.

Если детально рассмотреть срез тела бетона по методике Кевлар, можно выявить из чего он состоит, итак:

- Внутри размещено ядро, представленное крупногабаритными частицами отсева (до 5 мм).

- Далее, вокруг ядра размещаются более мелкие частицы отсева (до 2 мм).

- Вокруг ядро покрыто уплотненной смесью цемента, песка и отсева.

Благодаря специфическому способу производства, кевлар обладает рядом свойств:

- Согласно исследованиям, прочность на сжатие такого материала составляет порядка 600 кг/м2.

- Повышенный уровень влагоустойчивости.

- Стойкость к резким температурным колебаниям и способность переносить морозы.

- Повышенная газонепроницаемость.

- Минимальный уровень износа.

Технология изготовления

Сам технологический процесс изготовления бетона методом кевлар относительно нетрудоемкий. Его можно разделить на несколько этапов:

- Первым шагом является засыпание минеральной основы в бетоносмеситель. Чтобы основа вышла однородной, ее на протяжении минуты перемешивают в смесителе.

- После введения портландцемента, смесь снова подлежит перемешиванию в течении одной минуты.

- Вводится пластификатор на водной основе. Масса вещества не должна превышать 1% от массы цемента. Вливать раствор стоит аккуратно, так как это влияет на размеры шариков.

- Через 15 секунд после внедрения пластификатора, проводят

контроль изготавливаемой массы. Еще через 45 секунд проводится остаточный контроль, при котором оценивается: размеры и внешний вид шариков, внутренний состав (разбивают один окатышный шарик или несколько), плотность. - Далее вводят красочный пигмент. Изделия без тонировки будут серыми. Стоит учесть, что именно пигмент белого цвета используется в 90% случаев, поскольку он осветляет окатыши и они становятся более пригодными к колеровке яркими оттенками.

- Потом быстро производят разлив смеси в пластиковые (стеклопластиковые) формы, находящиеся на вибростоле.

- После формирования на вибростоле, материал переносят в специальную сушилку, впрочем, можно обойтись и без нее. Во избежание попадания воздуха, формы накрывают полиэтиленовой пленкой и оставляют на 20 часов для окончательного затвердевания.

- Конечным этапом является расформировка, складирование и хранение. К использованию продуктов можно приступать не ранее чем через 5 дней со дня изготовления.

Если вы хотите заняться изготовлением бетонных изделий технологией Кевлар своими руками, то понадобится следующие оборудование:

- вибростол;

- гравитационный бетоносмеситель;

- вышеупомянутые составляющие ингредиенты;

- весы;

- пластиковые формы;

- специальная сушилка для готовых изделий (не обязательно);

- разного рода емкости.

Оборудование можно разместить на площади до 20 м2. Но чтобы наладить производство, потребуется и место для сушки форм с материалом. Сэкономить пространство поможет ярусное размещение форм с сохнущим продуктом. Так, на одном ярусе можно вертикально разместить около 20 деревянных паллет с формами кевларобетона. Поэтому, чтобы полноценно организовать изготовительный процесс такого рода бетона, потребуется площадь около 100 м2 для одной рабочей точки.

Заключение

Изготовление кевлара является довольно доступным и рентабельным видом бизнеса. Хотя и существует некая сложность в технологическом процессе, но если учесть нюансы, подобрать качественное сырье и оборудование и строго придерживаться хронологии процесса, изделия из такого бетона получатся износостойкими и прочными.

Внешний вид и разнообразие расцветок такого рода покрытия будут радовать глаз не один год.

Читайте также: