При помоле клинкера для ускорения схватывания цемента добавляют

Обновлено: 16.05.2024

Для замедления сроков схватывания цемента при помоле клинкера вводится

Для замедления сроков схватывания цемента при помоле клинкера вводится

Влияние современных технологий производства цемента с интенсификаторами помола на эффективность действия химических добавок

Е.А. ЯНЮК, инженер-технолог, группа предприятий «СКТ-Стандарт», г. Гомель, Беларусь

Ключевые слова: интенсификаторы помола цемента, химические добавки для бетона, экономия цемента, совершенствование подбора добавок

Keywords: intensifiers of cement grinding, chemical additives for concrete, saving of cement, improving the selection of additives

В статье обобщены данные о применении интенсификаторов помола в производстве цемента, а также приведены сведения о добавках для бетона, помогающих изменить эксплуатационные свойства бетонных смесей. Изучены типы и виды химических добавок. Исследованы побочные действия интенсификаторов помола цемента на химические добавки для бетона. Экономии цемента, а также повышению качества бетона будут способствовать правильное совмещение добавок с учетом их влияния на свойства цемента и бетонной смеси. Кроме того, в статье излагаются некоторые аспекты совершенствования подбора добавок для бетона, учитывая уже входящие в состав цемента добавки.

В настоящее время на строительном рынке представлено большое количество различных видов технологических добавок для цементов и бетонов, выпускаемых как зарубежными производителями, так и отечественными предприятиями. Наиболее востребованы продукты на основе лигносульфонатов технических (ЛСТ), продукты конденсации нафталин-, меламинсульфокислоты и формальдегида, продукты на основе поликарбоксилатов (ПК), а также продукты класса соединений амины и гликоли. Однако наличие большого выбора добавок не всегда дает возможность получения бетона с заданными характеристиками. Речь идет не только о влиянии добавок на свойства бетона, но и о совместимости данных добавок с уже имеющимися в составе цемента интенсификаторами помола.

Помимо вышеизложенного, значительное влияние оказывает технология производства цемента, которая и определяет качественные характеристики бетона.

Виды интенсификаторов помола и эффект введения их в состав цемента

Наиболее распространенным помольным оборудованием сегодня являются шаровые мельницы открытого и замкнутого цикла. Эффективность последних значительно выше за счет прохождения цементом нескольких стадий сепарации, позволяющей разделить частицы на фракции, более мелкую отправив в конец процесса, а крупную – обратно на домол. Учитывая такую особенность технологического процесса, применение замкнутого цикла целесообразно еще и потому, что измельчаемый материал, как правило, состоит из компонентов различной размолоспособности.

Размалываемость цементного клинкера зависит от его минералогического состава, т.к. отдельные клинкерные минералы имеют различную микротвердость и хрупкость. При открытом цикле помола легкоразмалываемые компоненты переизмельчаются, а в замкнутом они размалываются до одинаковой тонкости. Своевременное удаление из мельницы годного по дисперсности продукта предотвращает его переизмельчение, на которое затрачивается большое количество энергии. В связи с тем что доменный шлак размалывается труднее, чем клинкер, из-за большего содержания в нем оксида железа, придающего ему пластичность, помол шлакопортландцемента часто проводят по открытому циклу во избежание сегрегации размалываемых частиц клинкера и шлака [1].

В мельницу для интенсификации помола через специальное устройство впрыскивается интенсификатор помола, который покрывает вновь образующиеся поверхности «пленкой», что предотвращает их агрегирование. Кроме того, он проникает в микротрещины материала, понижая тем самым его сопротивляемость к размолу. Цемент приобретает большую текучесть, что положительно сказывается на скорости его перемещения. В результате производительность мельницы увеличивается на 20-30% с соответствующим снижением удельного расхода электроэнергии. На рис. 1 представлена блок-схема эффективности использования интенсификаторов при помоле цемента.

Рис. 1. Эффективность использования интенсификаторов при помоле цемента

Цемент без интенсификатора помола на ранних стадиях твердения имеет тонковолокнистое строение продуктов гидратации. На данном этапе волокнистое строение имеют кристаллы эттрингита, вокруг которых формируется гидросиликатный гель. К 7-м суткам наблюдается сращивание отдельных кристаллов и формирование структурированной сетки. В возрасте 28 суток продукты гидратации представляют собой как отдельные пластинчатые кристаллы, так и срощенные в кристаллиты образования с высокой микропористостью.

Для цемента с интенсификатором помола уже в начальные сроки твердения отмечается повышенное количество новообразований в виде гелеобразных продуктов, пророщенных пластинчатыми кристаллами портландита и, возможно, моносульфоалюмината кальция. С возрастом продуктов гидратации становится больше, но они не имеют четкой кристаллизации и представлены «оплавленными» новообразованиями довольно плотной структуры. Структура цементного камня с добавками за счет тесного переслоения части кристаллов эттрингита, портландита малых размеров с гелеобразными плотными гидросиликатными фазами отличается более однородным строением, что положительно влияет на прочность, особенно в ранние сроки твердения.

В многочисленных работах по влиянию поверхностно-активных веществ (ПАВ) на процессы гидратации доказано, что в присутствии малых количеств ПАВ изменяется степень пересыщения за счет различного влияния на процесс растворения исходной и возникновения новой фазы. Изменения состава жидкой фазы в системе «цемент – вода» определяют в дальнейшем темпы и механизм гидратации многокомпонентного вяжущего.

В первоначальный период присутствие некоторых анионактивных ПАВ способствует увеличению количества переходящих в раствор ионов Са2+, Al3+ и SO42-. Такое пересыщение воды затворения ионами определяет высокую скорость гидратации клинкерных минералов и сокращает период структурообразования, уменьшается растворимость эттрингита, что, соответственно, увеличивает его долю в кристаллической фазе. С другой стороны, присутствие катионактивных ПАВ приводит к накоплению избыточного количества ионов ОН-, являющихся активаторами жидкой фазы, т.е. ускорителями гидратации [2]. Классификация интенсификаторов помола представлена в табл. 1.

Таблица 1. Классификация интенсификаторов помола

Цементы на основе портландцементного клинкера

Общая характеристика и классификация портландцемента.Портландцементом называется порошкообразное гидравлическое вяжущее вещество получаемое обжигом смеси известняка и глины и некоторых других материалов с последующим тонким измельчением с гипсом а иногда и со специальными добавками.

Спекшаяся смесь известняка и глины называется клинкером. Для его изготовления кроме глины и известняка могут быть использованы мел, шлаки и другие материалы. При этом 70–80 % должны составлять высокоосновные силикаты кальция.

Клинкерный порошок быстро схватывается. Поэтому для замедления сроков схватывания при помоле клинкера вводится двуводный гипс.

Свойства портландцементов зависят в основном от качества клинкера. Для их регулирования вводятся добавки.

На основе портландцементного клинкера, нормируя его минералогический состав и вводя различные добавки, получают портландцемент и его разновидности.

По ГОСТ 10178–85 общестроительные портландцементы классифицируются на следующие типы и виды.

– портландцемент (без минеральных добавок);

– портландцемент с добавками (активными минеральными добавками не

– шлакопортландцемент (с добавками гранулированного шлака более 20 %), Портландцемент с добавками и шлакопортландцемент выпускаются быстротвердеющими.

Все общестроительные портландцементы могут улучшаться введением пластифицирующих или гидрофобизирующих поверхностно активных добавок.

По специальным свойствам портландцементы подразделяются на сульфатостойкие, расширяющиеся и для производства отделочных изделий, для строительных растворов и др.

Основным составляющим портландцемента является клинкер. От его качества и в первую очередь от химического и минералогического состава зависят свойства цемента. Добавки лишь регулируют свойства.

Химический состав клинкера характеризуется содержанием основных оксидов в следующих количествах, %:

Относительное содержание этих минералов, %: трехкальце-вый силикат (алит) 3CaO · SiO2 (C3S)– –45–60; двухкальциевый силикат (белит) 2CaO · SiO2 (C2A) – 15–35; трехкальциевый алюми-нат 3СаО· Al2O3 (С3А) –4–14; четырехкальциевый алюмоферрит (целит) 4CaO Al2O3Fe2O3(C4AF) – 10–18.

Кроме перечисленных в клин-кере имеется небольшое коли-чество других минералов: алю-минатов, алюмоферритов и фер-ритов кальция, а также оксида кальция СаО в количестве 0,5–1 % и оксида магния MgO – до 5% в свободном состоянии, щелочных оксидов Na2O + K2O – до 1 %.

Свойства портландцементов оценивают по минералогическому составу клинкера.

Алит C3S состоит из кристаллов размером 3–20 мкм, быстро твердеет, много выделяет тепла и имеет высокую прочность.

Белит C2S состоит из плотных округлых кристаллов размером 20–50 мкм. Он медленно твердеет и достигает высокой прочности через длительное время. Мало выделяет тепла.

Трехкальциевый алюминат C3А находится в клинкере в виде кубических кристаллов размером 10–15 мкм. Быстро гидратируется и твердеет, много выделяет тепла, имеет небольшую прочность, которая через 180 суток уменьшается до нуля. При этом обеспечивает начальную прочность цементного камня в результате образования крупных кристаллов гидросульфоалюмината кальция 3CaO· Al2O3·3CaSO4·(31–32) H2O. Он является причиной сульфатной коррозии цементного камня и понижает морозостойкость.

Целит C4АF по скорости гидратации занимает промежуточное положение между алитом и белитом , твердеет медленней, чем алит, и быстрее, чем, белит.

Портландцементы с высоким содержанием в клинкере минерала С3S и умеренным содержанием минерала C3А быстро твердеют, такой состав характерен для быстротвердеющих портландцементов. Цементы с повышенным содержанием в клинкере минералов C2S и C4AF твердеют медленно и мало выделяют тепла. Это низкотермичные портландцементы.

Повышенное содержание в клинкере минерала C3А позволяет получить быстросхватывающиеся и твердеющие в ранние сроки цементы. Однако они имеют пониженную морозостойкость и сульфатостойкость.

Сырьевые материалы и технология изготовления портландцементов.Производство портландцементов включает изготовление клинкера, измельчение его совместно с гипсом, активными минеральными и другими добавками. Добавки могут и не вводиться. Сырьем для получения клинкера служат карбонатные и глинистые горные породы. Могут применятся вторичные ресурсы, корректирующие добавки и другие материалы. Соотношение между карбонатными и глинистыми породами принимается 3:1.

Из карбонатных пород используется известняк, мел, мергели. Известняк и мел состоят в основном из углекислого кальция CaCO3. С ними в клинкер вводится оксид кальция CaO.

Мергели представляют собой природную смесь углекислого кальция и глинистых минералов. При содержании в мергелях CaCO3 в количестве, соответствующем искусственно составленной сырьевой смеси, их называют натуральными.

Из вторичных ресурсов для изготовления клинкера используется нефелиновый шлам, получаемый при производстве глинозема. Имеется опыт применения доменных, мартеновских, цветной металлургии и топливных шлаков, что позволяет повысить производительность печей.

Если в сырьевой шихте не хватает какого-либо оксида, то дополнительно вводятся корректирующие добавки. Недостаток SiO2 компенсируется введением трепела, опоки, диатомита, кварцевого песка, Fe2O3 – введением колчеданных огарков или железной руды.

Добавкой, замедляющей сроки схватывания цемента, является природный двуводный гипс, который вводится до 3,5 % в пересчете на SO3.

Активные минеральные добавки в составе портландцементов улучшают их свойства. При смешивании с водой и воздушной известью они твердеют на воздухе и продолжают твердеть в воде. Содержащийся в большинстве из них активный кремнезем связывает известь в гидросиликат кальция, глинозем с водой и известью образует гидроалюминат кальция, которые обладают гидравлическими свойствами.

Добавки, введенные в портландцемент, связывают образующуюся при твердении известь в нерастворимые соединения и повышают его водостойкость и сульфатостойкость. Они бывают природные и искусственные. Природные подразделяются на материалы осадочного и вулканического происхождения.

К осадочным относят: диатомит, трепел, опоки, которые близки по химическому составу и состоят из 70–90 % аморфного кремнезема, 3–10 глинозема, 1–3 – оксида кальция и 1–3 % оксидов щелочных металлов; глиежи – обожженные глины, образовавшиейся в результате самовозгорания угля под землей и по химическому составу подобны глинам.

К материалам вулканического происхождения относят вулканические пеплы, туфы, пемзы, трассы. По химическому составу они состоят из 70–90 % кремнезема, 2–4 % – оксида кальция и магния, 3-8 % оксидов щелочных металлов; по фазовому составу – из 50–80 % стекла и 20–50 % кристаллических силикатов, алюмосиликатов и их гидратов.

К искусственным добавкам относят кремнеземистые отходы, получаемые при извлечении глинозема из глины; глинит, цемянки; пылевидные отходы обжига керамзита и аглопорита, представляющие обоженную глину; топливные шлаки и золы, являющиеся минеральными отходами сжигания угля, сланцев, торфа; золы-уноса – пылевидные отходы от сжигания некоторых видов топлива, улавливаемые электрофильтрами.

Шлаки представляют собой побочные продукты, получаемые при плавке черных, цветных металлов, сжигании твердых видов топлива, при переработке фосфатного сырья. В цементной промышленности применяются в основном гранулированные доменные и электротермофосфорные шлаки, реже шлаки сталеплавильные, цветной металлургии и ферросплавов.

Доменные шлакиобразуются при выплавке чугунаиз железной руды. На 1 т чугуна приходится 0,5–0,7 т шлака. Состоят они в основном из CaO, SiO2, Al2O3 и MgO. После быстрого охлаждения (грануляции) шлаки затвердевают в стекло и после тонкого измельчения способны взаимодействовать с водой как портландцементы.

Степень гидравлической активности шлаков зависит от основного модуля, который определяется как отношение в процентах основных оксидов к кислотным:

Гидравлическая активность шлаков повышается при увеличении ОМ.

Электротермофосфорные шлаки получают при электрохимической переработке фосфоритов и апатитов при температуре 1450–1500 о С. На 1 т фосфора приходится 10–12 т шлака. Он состоит на 80–85 % из оксидов кальция и кремнезема. При грануляции приобретает способность к гидратному твердению. В цементном производстве он заменяет доменные шлаки.

Производство портландцемента включает следующие операции: добычу известняка, глины, гипса, при необходимости корректирующих добавок, подготовку сырьевых материалов, их обжиг до спекания для получения клинкера, помол клинкера в порошок совместно с гипсом и при необходимости с добавками. Наиболее ответственный процесс – получение клинкера с заданным минералогическим составом.

В настоящее время применяют три способа подготовки сырьевой смеси: мокрый, сухой и смешанный. Наиболее экономичным является сухой способ. На получение 1 т клинкера по этому способу расходуется 130–165 кг условного топлива. Менее эффективен мокрый способ, при котором расходуется 230 кг условного топлива.

Мокрый способ производства клинкера.Этот способ целесообразно применять при использовании мягкого и влажного сырья. Измельчение и смешивание известняка или мела и глины осуществляют в воде. Жидкотекучая масса с влажностью 35–45 % называется шламом.

Глину перерабатывают в водную суспензию в глиноболтушках и подают совместно с дробленным известняком или мелом и корректирующими добавками в шаровую мельницу, где производится смешивание и помол. Далее известняково-глиняный шлам подается в резервуары для хранения.

При комбинированном способепереработка сырья осуществляется по мокрому способу. Перед обжигом шлам обезвоживается центрифугированием, сгущением в циклонах, фильтрацией до влажности 16–18 %, что позволяет уменьшиь расход топлива на 20–30 %.

Обжиг сырьевой смеси при мокром и комбинированных способах производства осуществляется в основном во вращающихся печах. Длина печей 150–230 м, диаметр 5–7 м. Располагаются они с уклоном. Работают по принципу противотока. С верхнего конца поступает шлам. С нижнего подается топливо – газ, мазут или молотый уголь, которые сгорают в виде 20–30 –метрового факела, создавая температуру до 1450 о С.

Cырье в печи, которая вращается со скоростью 1–2 об/мин, движется к нижнему концу навстречу горячим газам, проходя зоны с различными температурами. Условно выделяют шесть зон: 1 – испарения, 2 – подогрева и дегидратации, 3 – декарбонизации, 4 – экзотермических реакций, 5 –– спекания, 6 – охлаждения.

В зоне испарения при температуре от 70 до 200 о С происходит удаление свободной воды, материал комкуется, а затем распадается на более мелкие частицы.

В зоне подогрева и дегидратации при температуре от 200 до 700 о С выгорают органические примеси и начинается дегидратация каолинита Al2O3 · 2SiO2 · 2H2O и других глинистых минералов. Образуется каолинитовый ангидрид Al2O3 · 2SiO2.

В зоне декарбонизации в интервале температур 900–1200 о С происходит диссоциация углекислого кальция CaCO3 с образованием свободного оксида кальция CaO и продолжается разложение глинистых минералов на оксиды SiO2, Al2O3 и Fe2O3. Происходит также образование новых соединений: 2CaO · SiO2(C2S), CaO · Al2O3(CA) и 2CaO · Fe2O3(C2F).

В зоне экзотермических реакций при температуре 1200–1300 о С происходит ускорение реакций в твердом состоянии с выделением теплоты. Материал в основном состоит из C2S, C3A, C4AF и небольшого количества CaO в свободном состоянии.

В зоне спекания при температуре 1350–1450–1300 о С образуется 20–30 % расплава. В него вначале переходят C3A, C4AF, CaO и MgO, а потом и С2S. Затем С2S вступает во взаимодействие с CaO, и образуется основной минерал цементного клинкера C3S. Он плохо растворяется в расплаве и выделяется в виде кристаллов. При понижении температуры до 1300 о С жидкая фаза затвердевает, образуя кристаллы C3A, C4AF, и MgO и частично – стекла. Этот процесс продолжается и в следующей зоне.

В зоне охлаждения при температуре 1300–1000 о С заканчиваются все процессы и формируется состав клинкера из кристаллов C3S, C2S, C3A, C4AF, MgO, CaO и стекловидной фазы, состоящей из C3A и C4AF.

Затем клинкер охлаждается до температуры 100–200 о С и выдерживается на складе около двух недель. Внешне он представляет собой камневидные зерна размером до 40 мм.

Сухой способ производства клинкера.Сухой способ приготовления клинкера применяется при влажности сырьевых материалов до 10–15 %. Исходные материалы – известняк и глина – дробятся, а затем загружаются в мельницы шаровые, валковые или мельницы самоизмельчения “Аэрофол”, где совмещается измельчение и сушка отходящими газами. Просушивание сырья может выполняться в дробилках.

Полученная сырьевая мука вначале подвергается предварительной тепловой обработке при температуре до 800–850 о С в циклонных теплообменниках, а дальше–в специальных реакторах при температуре 920–950 о С. В них происходит декарбонизация до 85–90 %. Обжигают сырьевую муку при температуре 1450 о С в коротких вращающихся печах, где завершаются процессы клинкерообразования.

Вынос процесса декарбонизации из вращающейся печи в специальный реактор дает большой экономический эффект. Удельная производительность печей повышается вдвое.

Схема печного агрегата для обжига клинкера с циклонным теплообменником и кальцинатором приведены на рисунке 3.6.

Рисунок 3.6 – Схема установки для обжига клинкера: 1– вращающаяся печь; 2, 6, 7, 8 – циклоны теплообменника I–IV ступеней; 3 – электрофильтр; 4 – отходящие газы; 5 – подача сырьевой смеси; 9 – кальцинатор; 10 – электрофильтр; 11 – вторичный воздух из холодильника; 12 – воздух из холодильника; 13 – холодильник клинкера; → поток материала; ← газовый поток.

Помол портландцементов. Портландцемент представляет собой темно-серый или зеленовато-серый порошок, состоящий из зерен размером от 5–10 до 30–40 мкм с удельной поверхностью зерен чаще всего от 2800 до 5000 см 2 /г. Такое измельчение клинкера совместно с гипсом и активными минеральными добавками осуществляется в шаровых (трубных) мельницах. Мельница представляет собой барабан размером 3,95х11; 4,6х16,4 м и др., разделенный дырчатыми перегородками на две–четыре камеры, каждая из которых заполняется стальными шарами определенных размеров, а последняя – цилиндрами. При вращении шары и цилиндры падают, истирая поступающие материалы. На выходе из мельницы портландцемент имеет температуру 80–120 о С. Для охлаждения, а также гашения остатков несвязанного оксида кальция цемент выдерживают в силосах вместимостью 4–10 тысяч т.

Портландцемент отгружают потребителю в упаковке или без упаковки в вагонах-цементовозах или автоцементовозах. Упаковывают в бумажные пятислойные или шестислойные мешки, массой не более 51 кг, мягкие контейнеры с водонепроницаемыми вкладышами.

Для мелкой расфасовки применяют полиэтиленовые банки, пакеты. Возможна другая упаковка, обеспечивающая сохранность цемента.

Не допускается смешивание цемента различных типов, видов и марок, нельзя цемент увлажнять.

Твердение портландцементов.При смешивании портландцемента с водой вначале образуется пластичное тесто, которое постепенно густеет и превращается в камневидное тело. Эти изменения происходят при взаимодействии клинкерных минералов с водой и образовании новых соединений в результате реакций:

Молотый клинкер схватывается в течение нескольких минут. Растворные и бетонные смеси на нем нежизнеспособны. Это происходит из-за быстрой гидратации трехкальциевого алюмината. Для замедления сроков схватывания вводится сульфат кальция, чаще всего в виде двуводного гипса, который взаимодействует с трехкальциевым гидроалюминатом и образует комплексное соединение – трехкальциевый гидросульфоалюминат (эттрингит).

Это соединение располагается в виде защитного слоя и замедляет схватывание на 3–5 ч. Кроме того, гипс ускоряет твердение цемента в начальный период.

Активные минеральные добавки несколько изменяют характер твердения портландцементов. Их действие более полно проявляется в цементах с повышенным содержанием добавок – пуццолановых портландцементах и шлакопортландцементах. При введении добавок осадочного происхождения кроме гидратации минералов клинкера происходит взаимодействие продуктов гидратации и, в первую очередь, гидроксида кальция Ca(OH)2 с активной составляющей добавок – амфорфным кремнеземом SiO2 с образованием водостойкого гидросиликата кальция CaO · SiO2 · H2O. При взаимодействии гидроалюминатов и SiO2 образуется гидрогранаты типа 3CaO · Al2O3 · nSiO2(6-2n) · H2O.

Теория твердения портландцемента была изложена в 1923 году А.А. Байковым и в дальнейшем развита П.А. Ребиндером, А.К. Шейкиным и др. По современным представлениям процесс твердения происходит следующим образом.

Во второй период образуются тонкодисперсные кристаллы гидросиликатов кальция. Они растут в виде длинных волокон и вместе с гидросульфоалюминатом образуют рыхлую матрицу. Подвижность смеси уменьшается, происходит схватывание.

В третий период гелеобразные новообразования перекристаллизовываются, увеличивается количество гидросиликатов, поры заполняются продуктами гидратации, цементный камень превращается в кристаллический сросток, повышается прочность и плотность цементного камня.

Затвердевший цементный камень состоит: из кристаллических и коллоидных гидратных веществ; не до конца гидратированных зерен цемента; пор, заполненных воздухом и химически несвязанной воды.

Кристаллические и коллоидные гидратные вещества влияют на свойство цементного камня – деформативность, стойкость при замораживании и оттаивании, увлажнении и высушивании. Их соотношения корректируются подбором минералогического состава клинкера.

Негидратированная часть клинкерных зерен со временем уменьшается. Гидратные новообразования заполняют поры цементного камня. Плотность и прочность цементного камня повышается. Поры в цементном камне состоят из пор геля размером менее 0.1 мкм, капиллярных пор размером от 0,1 до 10 мкм, распложенных между частицами геля, воздушных пор, образованных вовлеченным воздухом при перемешивании, в результате контракции, или введения воздухововлекающих или газообразующих добавок.

На формирование пор в цементном камне влияет вода. Воду в цементном тесте и камне разделяют на химически связанную, адсорбционно связанную воду, связанную капиллярными силами и воду свободную. Адсорбционно связанная и капиллярная вода удаляются высушиванием при 105–110 о С. Свободная вода в крупных пустотах удерживается механически и удаляется центрифугированнием, высушиванием.

Для получения пластичного цементного теста берется 40–60 % воды. Для гидратации требуется 24–26 %; воды. Остальная вода образует поры и каппиляры, что уменьшает прочность, водонепроницаемость и морозостойкость камня.

Вода в капиллярах и крупных порах содержит гидроксиды кальция, натрия, калия и др., что создает щелочность с рН = 12…13. В железобетоне на поверхности арматурной стали образуется защитная пленка из Fe2(OH)3, предохраняющая металл от коррозии. Происходит пассивирование железа. Нижняя граница действия Ca(OH)2 соответствует рН = 12, при меньшем рН опасность коррозии возрастает. Снижает щелочность до рН = 9 карбонизация Ca(OH)2 углекислотой воздуха Ca(OH)2+CO2+nH2O=CaCO3+(n+1)H2O. В железобетоне плотный слой бетона толщиной 1,5–2,0 см и более препятствует проникновению CO2 вглубь и защищает арматуру от коррозии.

ТехЛиб СПБ УВТ

Портландцемент. Производство портландцемента. Схватывание и твердение портландцемента. Свойства портландцемента

Производство портландцемента

ОАО «Белгородский цементный завод»

Изобретение портландцемента связывают с именами Джозефа Аспдина и российского военного техника Егора Герасимовича Челиева. Каменщику из английского города Лидса Дж. Аспдину в декабре 1824 г. был выдан патент на изготовление вяжущего вещества путем обжига смеси извести с глиной. За сходство по цвету с естественным камнем из каменоломен близ города Портленда Дж. Аспдин назвал это вяжущее портландцементом.

Производство портландцемента включает следующие технологические операции: приготовление сырьевой смеси, ее обжиг и получение клинкера, помол клинкера с добавкой гипса.

В настоящее время наиболее распространен сухой способ производства цемента. В конечном итоге качество портландцемента зависит от тщательности подготовки сырья, условий обжига, режима охлаждения и его химического и минералогического составов.

Основными минералами портландцементного клинкера являются:

Схватывание и твердение портландцемента

При смешивании портландцемента с водой образуется пластичное, легко формуемое тесто (гель), постепенно загустевающее (схватывающееся) и переходящее в камневидное состояние.

Процесс твердения цемента в соответствии с теорией твердения вяжущих, разработанной академиком А. А. Байковым, условно разделяется на три периода: подготовительный, коллоидации и кристаллизации.

Начало схватывания характеризуется формированием обратимой коагуляционно-кристаллизационной структуры цементного камня, когда отдельные частицы сцеплены в звенья, цепочки, пространственные сетки через жидкие прослойки ван-дер-ваальсовыми силами. Под действием механических воздействий такие структуры способны тиксотропно разжижаться и восстанавливать свою структуру после снятия воздействия.

В цементе, состоящем из одного клинкера, потеря пластичности (схватывание) наступает через несколько минут. Природный гипс, растворившись, взаимодействует с трехкальциевым алюминатом и водой с образованием гидросульфоалюмината кальция.

Последний выкристаллизовывается в непосредственной близости от цементных зерен и создает на них оболочки, которые затрудняют дальнейшую гидратацию минералов и замедляют схватывание цемента. В процессе гидратации оболочки разрушаются, после чего скорость гидратации цемента возрастает. Так как гипс вводят в ограниченном количестве, замедляющее действие его на гидратацию сказывается только в начальный период твердения.

Период кристаллизации характеризуется дальнейшей гидратацией цемента. Гель постепенно преобразуется в кристаллические сростки. Формируется конденсационно-кристаллизационная структура цементного камня с химическими связями между частицами. Цементный гель теряет значительное количество воды, и наступает конец схватывания. Число и площадь поверхности контактов в кристаллах новообразований увеличиваются, что приводит к заметному росту прочности цементного камня. Структура теряет способность тиксотропно разжижаться и восстанавливаться после снятия механического воздействия.

Процессы растворения и гидратации минералов клинкера и кристаллизации новообразований протекают долгие годы. Кристаллический сросток, гель и непрогидратированные зерна цемента образуют цементный камень. В его структуру входят также поры и капилляры, образованные водой, химически не прореагировавшей с цементом.

Приведем наиболее важные выводы из рассмотренного механизма твердения портландцемента.

До окончания схватывания структура цементного геля способна обратимо восстанавливаться после снятия механического воздействия. Это позволяет после затворения цемента водой, например в растворных и бетонных смесях, сохранить формовочные свойства и по истечении некоторого времени укладывать смеси в конструкции (формовать изделия).

В процессе взаимодействия трехкалъциевого силиката с водой образуется гидроксид кальция. Это значит, что в результате твердения в цементном камне всегда возникает щелочная среда. В щелочной среде (при рН > 12,5) не происходит коррозии железа. Поэтому бетоны на портландцементе (и его разновидностях) хорошо защищают стальную арматуру от коррозии. Это -одно из условий долговечности железобетона.

Однако Са(ОН)2 сравнительно легко подвергается коррозии в агрессивных средах и даже может вымываться водой. Поэтому для повышения стойкости бетона к коррозии в цемент вводят минеральные добавки, связывающие Са(ОН)2 в более стойкие соединения. Таким путем получают, например, пуццолановый цемент.

Свойства портландцемента

С повышением тонкости помола цемента сокращаются сроки его схватывания, возрастают активность и интенсивность роста прочности.

Ниже приведены основные свойства и показатели портландцемента.

Тонкость помола портландцемента оказывает большое влияние на его скорость твердения, прочность. Тонкость помола характеризуют зерновым составом портландцемента и удельной поверхностью. Зерновой состав определяют по ГОСТ 310.2-76 путем просеивания пробы цемента через сито N 008; при этом не менее 85 % пробы должно пройти через сито.

Водопотребность цемента характеризуют относительным количеством воды (в %) для получения цементного теста нормальной густоты. Содержание воды в тесте нормальной густоты соответствует ее максимальному количеству, которое цемент может удерживать с помощью химических и физико-химических (адсорбционных и капиллярных) сил. Поскольку в таком тесте еще нет водоотделения, цементное тесто нормальной густоты, скатываемое в шарик, не прилипает к ладони. Водопотребность цемента составляет 22.. .28 %.

Если бетонную или растворную смесь укладывать после начала схватывания, то, утратив пластичность, она при укладке будет деформироваться с нарушением сплошности структуры. В результате в теле бетона образуются разрывы, трещины и другие дефекты механического происхождения, что отрицательно скажется на прочности и долговечности конструкции.

На стройплощадке конец схватывания цемента в бетонной или растворной смеси (первоначально пластичной консистенции) можно установить следующим образом. Смесь набирают в руку и сжимают. После окончания схватывания на поверхности смеси при сжатии не блестит вода, а комок смеси растрескивается или рассыпается.

Чтобы не допустить ложного схватывания, помол и хранение цементов осуществляют при пониженной температуре. Нельзя также допускать смешивание цементов разных видов.

Тепловыделение, сопровождающее твердение портландцемента, обусловлено тем, что все реакции взаимодействия минералов цементного клинкера с водой экзотермичны. При укладке небольших объемов сильного разогрева бетона обычно не происходит, поскольку процесс растянут во времени и теплота теряется в окружающую среду. При твердении изделий в закрытом объеме (камерах тепловой обработки) тепловыделение может использоваться для ускорения твердения бетона.

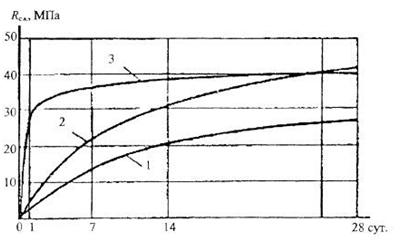

Таблица 1. Прочность портландцемента

Коррозионная стойкость портландцемента характеризуется стойкостью цементного камня к действию проточной воды, а также вод, содержащих растворимые соли или кислоту. Коррозия цементного камня приводит к разрушению бетона или раствора.

Встречающиеся в практике коррозии можно разделить на три вида.

Коррозия первого вида обусловлена растворением и вымыванием (выщелачиванием) гидроксида кальция из цементного камня. Вслед за этим разлагаются гидросиликаты и гидроалюминаты кальция. Такая коррозия развивается наиболее интенсивно в мягких водах, содержащих небольшое количество солей. Наиболее эффективное средство борьбы с выщелачиванием -введение в состав цемента добавок, связывающих Са(ОН)2 в более стойкие соединения.

Коррозия второго вида обусловлена взаимодействием Са(ОН)2 и других составных частей цементного камня с агрессивными веществами внешней среды. В результате этого образуются легкорастворимые соединения, которые вымываются из цементного камня, тем самым ослабляя его. К этому виду относится, например, кислотная и магнезиальная коррозии.

Под влиянием вод, содержащих угольную кислоту Н2СО3, в результате ее реакции с гидроксидом кальция образуется хорошо растворимый бикарбонат кальция Са(НСО3)2, который вымывается из цементного камня.

Коррозия третьего вида характеризуется тем, что в результате взаимодействия со средой в порах цементного камня возникают новые твердофазные соединения, объем которых намного больше объема исходных продуктов реакции. Кристаллы этих соединений, увеличиваясь в объеме, давят на стенки пор, вызывая большие внутренние напряжения и растрескивание бетона. Наиболее ярко коррозия этого вида проявляется при действии на цементный камень сульфатных вод (сульфатная коррозия), в результате чего образуется увеличивающийся в объеме гидро-сульфоалюминат кальция ЗСаО•А l 2 О3•ЗСа S О4•31Н2О, вызывающий растрескивание цементного камня.

В практике редко встречается коррозия одного вида. Кроме того, трудно разграничивать коррозию, например, первого и второго видов. Однако почти всегда можно выделить преобладающий вид коррозии и с учетом коррозионных воздействий запроектировать мероприятия по защите конструкций от коррозии.

Часть 5.1 — Ускорители схватывания и твердения в технологии бетонов

6.7.1.3 Влияние хлористого кальция на схватывание цементов при пониженных положительных температурах.

Отечественные погодно-климатические условия часто вынуждают работать если не совсем на морозе, то когда достаточно прохладно. Очень часто влияние окружающей температуры абсолютно не учитывается. И если в традиционных строительных работах это выражается в замедлении темпов работ, то при производстве пенобетона, снижение температуры в цехе на “несущественные” 5оС может явиться первопричиной брака.

Взаимодействие цемента с водой – химический процесс. Скорость протекания любой химической реакции сильно зависит от температуры. С возрастанием температуры она увеличивается, и наоборот, за редким исключением. (Одно такое интересное исключение будет использовано, когда мы будем бороться с высолами на кирпичной кладке – но это в другой рассылке).

Снижение температуры влияет как на твердение, так, что очень важно для производства пенобетона, - на схватывание. Наглядно этот процесс иллюстрирует Таблица 6713-1

Время схватывания некоторых цементов марки М-400 при различных температурах.

Вид цемента

Периоды

Температура окружающей среды

+50оС

+30оС

+15оС

+5оС

+0оС

Начало схватывания, через чч-мин

Конец схватывания, через чч-мин

Период схватывания, чч-мин

Свежий пуццолановый портландцемент

Начало схватывания, через чч-мин

Конец схватывания, через чч-мин

Конец схватывания, через чч-мин

Как видно из таблицы, даже для свежих цементов, совсем незначительное снижение температуры заметно удлиняет период схватывания.

Подавляющее большинство строителей качество цемента характеризует двумя показателями – “хороший” и “плохой”. Иногда, при этом, упоминается его марочность и завод производитель – но это уже редкость.

С таким подходом к цементу браться за пенобетон не следует. Уже, во первых, потому, что при хранении цемент теряет примерно 10% активности в месяц. Причем эта потеря сказывается, в первую очередь, именно на начале и длительности схватывания – они многократно удлиняются. Если это усугубить еще и пониженной температурой в цехе, то брак гарантирован. Ведь какой бы распрекрасный пенообразователь Вы не применяли, все равно у него имеется некий период стойкости пены. По его прошествии цементная матрица или должна успеть схватиться и приобрести самонесущие свойства, или…. – или пенобетонный массив осядет под собственным весом, и его придется выбросить.

Нельзя исчерпывающе полно охарактеризовать влияние добавки хлористого кальция на начало и длительность схватывания цемента – уж слишком это тонкий параметр. Да и не нужно это – меняющиеся всякий раз входные параметры бетонной смеси будут непредсказуемо корректировать результаты. Единственное, что можно сказать с полной определенностью – при всех прочих равных условиях, можно смело утверждать, что добавка 1% хлористого кальция от массы цемента, по его влиянию на схватывание цемента, равносильна повышению температуры на 15 – 20оС.

6.7.1.4 Влияние (ХК) на повышение пластичности бетонов.

Хлористый кальций способствует повышению пластичности бетонной смеси. В прикидочных расчетах можно считать, что для получения равноподвижных смесей, каждый процент введенного (ХК) позволяет уменьшить количество воды затворения примерно на 5%. Чем более жесткая изначально бетонная смесь, тем сильнее выражен этот эффект.

6.7.1.5 Влияние хлористого кальция на усадку бетонов.

В разных источниках мне неоднократно встречались утверждения, что ускорители на основе хлористых солей взывают очень сильную усадку бетонов. В случае с пенобетонами, эта усадка, мол, способна привести к полной невозможности использования хлоридов – пенобетон очень сильно растрескивается. Подобные суждения, иначе как спекулятивными, назвать нельзя. И вот почему.

Усадка бетонов зависит от множества причин. Если рассматривать усадку с научной точки зрения, то было бы гораздо корректней разделить усадку, как явление, на два разных процесса вызывающих, тем не менее, одинаковое физическое проявление и накладывающиеся друг на друга. Это воздействие на твердеющую цементную матрицу обусловленное капиллярными силами – т.н. влажностная усадка. И проявление результатов химических реакций между цементом и водой – т.н. контракционная усадка.

Я не буду в рамках данной темы давать развернутое объяснение – проблеме усадки и мерам борьбы с ней будет посвящена отдельная рассылка. Замечу только, что усадка зависит:

1 От свойств вяжущего, т.е. от вида цемента.

2. От количества вяжущего – цементного теста в бетоне. Чем больше цемента, тем усадка больше. Зависимость, примерно, прямо пропорциональная.

3. От свойства, состава и гранулометрии заполнителей.

4. От количества воды в бетоне. С увеличением В/Ц усадка значительно увеличивается.

5. От условий созревания бетона. Если принять усадку бетона при его вызревании при 100% влажности (пропарочная камера) за эталон, то тот же бетон, вызревавший при относительной влажности в 50% (летний навес с легким сквознячком) даст усадку в 3 – 4 раза большую. (И уже не одно поколение начинающих пенобетонщиков испытали это явление непосредственно на себе).

6. От абсолютных геометрических размерностей массива бетона и условий его армирования. Иными словами - чем меньше пенобетонный блок, тем проявление усадочных явлений в нем будут меньшими.

7. От величины добавки некоторых ускорителей, вступающих в непосредственное химическое взаимодействие с минералами цементного клинкера, - и хлористого кальция, в том числе.

Вот последний пункт и рассмотрим подробней. Исследованиями установлено, что да, действительно, хлористый кальций увеличивает усадочные явления в бетоне. Примерно в 1.2 – 1.3 раза по сравнению с аналогичным, бездобавочным бетоном. Но, мы видели ранее, что повышение относительной влажности среды вызревания бетона может снизить усадку чуть ли не в 4 раза. Как и наоборот. Иными словами, снижать усадку наиболее эффективно, действуя именно в этом направлении – в обеспечении влажностных, еще лучше тепло-влажностных условий вызревания бетона. А это не только достаточно хлопотно и затратно, но и, порой, просто невыполнимо технически.

Как это ни парадоксально, но получается, что любой эффективный ускоритель, пусть он даже сам склонен повышать усадку, в конечном итоге общую усадку снижает. За счет ускоренной гидратации цемента под воздействием ускорителя, бетону уже нет нужды целый месяц устраивать, буквально, тепличные условия.

Кроме того, повышенные дозировки цемента в бетоне, зачастую обусловлены исключительно потребностью иметь высокую раннюю прочность - как правило, для ускорения оборачиваемости формоснастки. Двигаясь по другому пути – улучшая кинетику набора прочности ускорителями “взрывного” действия (в первую очередь это соляная кислота и её соли – хлориды), можно избежать излишнего перерасхода цемента. Это не только само по себе экономически выгодно, но и позволяет минимизировать усадку.

6.7.1.6 Влияние хлористого кальция на кинетику набора прочности в первые часы твердения.

Процессы твердения бетона в раннем возрасте протекают интенсивней и с большей полнотой, когда его температура повышается, а не наоборот. Это относится как к бетону с ускорителями, так и к бездобавочному бетону. Объясняется это тем, что, например, при понижении температуры, т.е. при более высокой начальной температуре, процессы гидролиза минералов, входящих в состав цементного клинкера, протекают сперва интенсивно – начинают образовываться коллоидные массы. Но затем эти процессы как бы искусственно тормозятся понижением температуры.

Кроме того, известь, выделяющаяся при гидратации цемента, имеет т.н. “аномальную растворимость” – её растворимость с уменьшением температуры наоборот увеличивается. Поэтому она вновь переходит в раствор из начавших выкристализацию новообразований – по сути, частично их разрушая. Таким образом, нарушается целостная и упорядоченная структура начавшего образовываться цементного камня, и это приводит к некоторому понижению его прочности на общем фоне твердения.

При постепенном повышении температуры мы имеем обратную картину. В этом случае процессы твердения протекают плавно, постепенно развиваясь. Благодаря этому получается более равномерная, упорядоченная и плотная структура цементного камня. Этому способствует также и то, что известь, сначала перешедшая в раствор в большом количестве, затем, с повышением температуры, начинает из него выкристаллизовываться и образовывать либо коллоиды и гели, либо кристаллические сростки. Эти процессы способствуют уплотнению гелей и, тем самым, увеличению прочности цементного камня.

Исследованиями было установлено количество тепла, дополнительно выделяющегося в присутствии хлористого кальция при гидратации 4 основных минералов цементного клинкера (см. Таблица 6716-1)

Читайте также: