Поликарбонат и карбон разница

Обновлено: 15.05.2024

Разница между углеродным волокном и стекловолокном

И углеродное волокно, и стекловолокно являются обычно используемыми материалами, и между этими двумя материалами имеются зазоры. Давайте посмотрим на различия между углеродным волокном и стекловолокном.

Состав: углеродное волокно обычно получают путем предварительного окисления и карбонизации полиакрилонитрильного волокна. Основным компонентом является углерод, не менее 90%. Стекловолокно изготавливают из стекла в качестве сырья, обрабатывают путем растворения при высокой температуре, волочения, намотки и т.д., при условии, что в состав входит диоксид кремния, оксид алюминия, оксид кальция, оксид бора, оксид магния, оксид натрия и тому подобное.

Основа: Мы знаем, что и углеродное волокно, и стекловолокно используются в виде композиционных материалов для формования. Углеродное волокно может быть объединено со смолой, металлом и неорганическими неметаллическими материалами, чтобы сформировать композитный материал, и большая часть стекловолокна объединена со смолой, чтобы сформировать армированный стекловолокном пластик.

Эксплуатационные характеристики: отличительная маркировка из углеродного волокна легкая и высокая, что позволяет добиться снижения веса конструкции при одновременном удовлетворении прочности использования. Кроме того, он обладает высоким модулем, малым коэффициентом теплового расширения, высокой термостойкостью, коррозионной стойкостью, отличной конструкцией и возможностью пропускания рентгеновских лучей. Преимущество высокой скорости чрезмерного нанесения велико, но недостаток углеродного волокна в том, что оно хрупкое. Рабочие характеристики стекловолокна имеют определенное расстояние по сравнению с углеродным волокном, и преимущество заключается в высокой механической прочности и высокой изоляции, а недостатком является низкая износостойкость.

Использование: материалы из углеродного волокна широко используются в аэрокосмической, военной, автомобильной, спортивной и развлекательной отраслях. Стекловолокно также используется в этих областях. Разница в том, что использование углеродного волокна выше.

В чем различия между поликарбонатом и карбоном?

Карбон (carbon — углерод) - это углеродное волокно.

Чаще всего под словом «карбон» подразумевают специально изготовленные из этого волокна маты, а также детали, которые на самом деле являются углепластиком. Применяется для изготовления лёгких, но прочных деталей. Пример: кокпиты, обтекатели, бамперы и пороги на спортивных автомобилях, спиннинги, мачты для виндсерфинга, лыжные палки, основания ракеток для настольного тенниса, ракетки для большого тенниса и т. п.

В отличие от карбона поликарбонат относится к классу синтетических материалов и является сложным линейным полиэфиром угольной кислоты и фенолов. По внешнему виду напоминает акриловое стекло. Поликарбонат по механическим свойствам не имеет аналогов среди применяемых в настоящее время полимерных материалов. Поликарбонат характеризуется термостойкостью в широком диапазоне температур, самой высокой среди полимеров ударопрочностью и, одновременно с этим, высокой прозрачностью. Его свойства мало изменяются с ростом температуры, а критически низкие температуры, ведущие к охрупчиванию, находятся за пределами возможных отрицательных температур эксплуатации. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах. Поликарбонат по своей природе не устойчив к воздействию ультрафиолетовых лучей. Материал, не имеющий специальной защиты, в течение нескольких лет станет не пригодным для дальнейшей эксплуатации. Поверхность поликарбоната очень чувствительна к контактным механическим повреждениям. Обработка абразивными веществами или трение о шероховатые поверхности приводят к возникновению ярковыраженных царапин. Высокая газо- и паропроницаемость приводит к впитыванию влаги из атмосферы, а при снижении относительной влажности - к выпариванию этой влаги на поверхность. Светопропускание также важная характеристика материала. Для сотового поликарбоната этот показатель в зависимости от толщины листа колеблется от 83 до 90 %, что зачастую превышает светопропускание стандартных силикатных стекол. Ударопрочность характеризуется не только отсутствием осколков при разрывной деформации, но и не возникновением таких деформаций вообще. Человеку не под силу разрушить этот материал. Поликарбонат по европейской классификации относится к классу В1 - трудно воспламеняемых материалов.

В чем различия между поликарбонатом и карбоном?

Карбон (carbon — углерод) - это углеродное волокно.

Чаще всего под словом «карбон» подразумевают специально изготовленные из этого волокна маты, а также детали, которые на самом деле являются углепластиком. Применяется для изготовления лёгких, но прочных деталей. Пример: кокпиты, обтекатели, бамперы и пороги на спортивных автомобилях, спиннинги, мачты для виндсерфинга, лыжные палки, основания ракеток для настольного тенниса, ракетки для большого тенниса и т. п.

В отличие от карбона поликарбонатотносится к классу синтетических материалов и является сложным линейным полиэфиром угольной кислоты и фенолов. По внешнему виду напоминает акриловое стекло. Поликарбонат по механическим свойствам не имеет аналогов среди применяемых в настоящее время полимерных материалов. Поликарбонат характеризуется термостойкостью в широком диапазоне температур, самой высокой среди полимеров ударопрочностью и, одновременно с этим, высокой прозрачностью. Его свойства мало изменяются с ростом температуры, а критически низкие температуры, ведущие к охрупчиванию, находятся за пределами возможных отрицательных температур эксплуатации. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах. Поликарбонат по своей природе не устойчив к воздействию ультрафиолетовых лучей. Материал, не имеющий специальной защиты, в течение нескольких лет станет не пригодным для дальнейшей эксплуатации. Поверхность поликарбоната очень чувствительна к контактным механическим повреждениям. Обработка абразивными веществами или трение о шероховатые поверхности приводят к возникновению ярковыраженных царапин. Высокая газо- и паропроницаемость приводит к впитыванию влаги из атмосферы, а при снижении относительной влажности - к выпариванию этой влаги на поверхность. Светопропускание также важная характеристика материала. Для сотового поликарбоната этот показатель в зависимости от толщины листа колеблется от 83 до 90 %, что зачастую превышает светопропускание стандартных силикатных стекол. Ударопрочность характеризуется не только отсутствием осколков при разрывной деформации, но и не возникновением таких деформаций вообще. Человеку не под силу разрушить этот материал. Поликарбонат по европейской классификации относится к классу В1 - трудно воспламеняемых материалов.

в названии

krutow igorЗнаток (261) 3 года назад

поликарбонат становится хрупким в месте склейки. Ломается элементарно. Во вторых - если нагреть и согнуть вдвое, после остывания это место очень хрупкое- опять же сломается элементарно. Диагноз - не всё так радужно.

Поликарбонат и карбон разница

Многие – особенно начинающие – мотоциклисты задаются вопросом: чем отличаются шлемы из поликарбоната, стекловолокна и карбона. Зная эти отличия вы станете лучше понимать, какой именно шлем вам нужен.

Так что же лучше? Можно посмотреть краш-тесты на ютьюбе.

Если рассматривать материалы оболочки шлема с точки зрения безопасности, то тут можете быть спокойны при любом выборе, они все будут безопасны. Например термопластиковый или поликарбонатный мотоциклетный шлем, к примеру Shark Evo-One 2, имеет возможность получить 4-5 звезд от SHARP, равно как и любой другой мотоциклетный шлем, изготовленный из стекловолокна или карбона.

Внимание стоит обращать на то, сколько весит шлем и как поведет себя оболочка при ударе.

Поликарбонатные шлемы.

Особенность поликарбоната в том, что он достаточно подвержен истиранию. Это значит, что для создания такого шлема используется больше материала, чтобы обеспечить надлежащий уровень защиты. Следствием этого особенностью поликарбонатного шлема является больший вес, чем у шлемов из других материалов.

Из преимуществ поликарбонатных шлемов можно назвать лучшее поглощение удара. При низких скоростях можно не сомневаться в том, что шлем отработает как надо.

Поскольку процесс изготовления поликарбонатных шлемов условно несложный, это отражается на цене и делает их более доступными. Как правило, на таких шлемах очень интересная графика и разнообразные принты, и они отлично защищают на незапредельных скоростях.

Но при всех плюсах не стоит забывать, что поликарбонатные шлемы имеют довольно высокий вес и несовершенную систему шумоизоляции.

Большая часть поликарбонатных шлемов более доступны по цене, но так же более шумные и имеют больший вес, поскольку поликарбонат тяжелее стекловолокна, а стекловолокно тяжелее карбона.

Стеклопластиковые шлемы.

Изготовленные из стекловолокна шлемы при поглощении ударов имеют более прочную и более гибкую скорлуп. Чаще всего стеклопластик используют в производстве туристических шлемов класса среднего и выше среднего. Как примеры можно назвать Arai RX-7V, Schuberth C4 Pro или Shark Spartan. Шлемы из этого материала имеют более легкий вес по сравнению со щлемами из поликарбоната, а так же более прочную оболочку. Вследствие этого стеклопластиковым шлемам требуется больше пенополистерола, то есть наполнителя, для поглощения дополнительной энергии удара.

К плюсам стекловолоконных шлемов можно отнести то, что они более легкие, чем поликарбонатные, однако не могут в этом параметре сравниться с карбоном.

Шлемы из стекловолокна будут дешевле карбоновых, поскольку и процесс производства более простой, чем у карбона.

Стеклопластиковые шлемы как правило имеют большое количество различных расцветок и раскрасок. Они обладают большим комфортом, чем поликарбонатные: более качестве материалы, дополнительные функции типа подкачки щек, продуманной вентиляции, экстренное вынимание щек, чтобы облегчить снимание шлема в случае аварии.

Но по сравнению с карбоном стекловолоконные шлемы менее жесткие и хуже него рассеивают энергию удара. По сравнению с поликарбонатными шлемами, стекловолоконные имеют более высокую цену.

Карбоновые шлемы.

Из карбона делаются топовые шлемы. Примером служат AGV Pista GP RR или Scorpion EXO-1400 Carbon Air.

К преимуществам карбона можно отнести меньший, чем у стекловолоконных шлемов вес, большую прочность.

Прочный карбон отрабатывает удары на высокой скорости, поскольку обладает высокой прочностью. Карбоновые шлемы успешно используются в мотогонках.

Преимуществами карбоновых шлемов можно назвать: легкий вес, высокая прочность, максимальная отработка при ударе на высоких скоростях. Однако это отражается на стоимости – такие шлемы являются одними из самых дорогих. «Живут» они меньше стекловолокна и поликарбоната. Так же, к сожалению, вы не увидите среди карбоновых шлемов разнообразия расцветок и принтов.

Большинство шлемов можно проверить на качество по рейтингам независимых SNELL и SHARP. Качественный шлем будет иметь ECE или ГОСТ. Так же при покупке шлема советуем смотреть, из какого конкретно материала он создан, потому что в каждой категории есть разные категории, из которых он изготовлен. К примеру, Scorpion EXO использует композит Ultra TCT, он будет работать лучше, чем обычный композит.

Отличия оболочек мотошлемов

В данной статье рассказываем об отличиях материалов используемых при изготовлении оболочек мотоциклетных шлемов из поликарбоната, стекловолокна и карбона.

Поликарбонат или стекловолокно, или углеродное волокно, что выбрать?

Какой материал оболочки является лучшим или предпочтительным в определенных ситуациях, всегда было невероятно трудным вопросом для ответа в мотоциклетной среде. Все, что вам нужно сделать, это посмотреть, сколько краш-тестов есть на YouTube прямо сейчас.

Что касается безопасности, то все 3 материала будут безопасны. Термопластиковый или поликарбонатный мотоциклетный шлем, такой как, например, Shark Evo-One 2, может попасть в диапазон 4-5 звезд от SHARP так же легко, как и любой другой мотоциклетный шлем из стекловолокна или карбона.

Главные отличия — это вес мотошлема и поведение материала «скорлупы» при ударе.

Шлемы из поликарбоната.

Поликарбонат более подвержен истиранию, а значит понадобится больше материала, для обеспечения достаточного уровня защиты. Таким образом, мотошлем из поликорбоната имеет наибольший вес по сравнению с мотошлемами, оболочка которых изготовлены из иных материалов.

Преимуществом поликарбонатных шлемов является то, что шлем будет лучше поглощать удары по внешней оболочке. Поликарбонатная оболочка хорошо отработает при ударах на невысоких скоростях. Шлемы из поликарбоната будут стоить дешевле, так как процесс изготовления материала намного проще. Имеют хорошее разнообразие графики и принтов, и хорошую защиту на низких скоростях. К недостаткам мотоциклетных шлемов из поликарбоната можно отнести высокий вес и низкий уровень шумоизоляции.

Большинство шлемов из поликарбоната более бюджетные и имеют меньше преимуществ в весе и шумоизоляции. Поликарбонат тяжелее стекловолокна, а стекловолокно тяжелее карбона.

Шлемы из стекловолокна.

Стеклопластиковая оболочка мотоциклетных шлемов прочная и более гибкая при поглощении ударов. Именно этот материал наиболее часто используется в туристических шлемах среднего и высокого класса. Примеры стеклопластиковых шлемов включают Arai RX-7V, Schuberth C4 Pro или Shark Spartan. Мотошлемы с оболочкой из стекловолокна значительно легче, чем шлемы с оболочкой из поликарбоната. Стекловолокно значительно тверже и оболочка будет поглощать меньше энергии, а это значит, что шлему потребуется больше пенополистирола (наполнителя), чтобы поглотить дополнительную энергию.

Плюсы стекловолокна заключаются в том, что оно легче поликарбоната, но не такое жесткое, как карбон, поэтому стекловолокно все еще может рассеивать часть удара, хотя и не так хорошо, как поликарбонат. Оно также будет намного дешевле карбона благодаря менее сложному производственному процессу. К плюсам мотошлемов из стекловолокна так же можно отнести обилие различных дизайнов, принтов и графики. Помимо этого, шлемы данного сегмента обладают более качественными материалами и функциями по сравнению со шлемами из поликарбоната. Минусы стекловолокна заключаются в том, что оно менее жесткое, чем карбон, и не так хорошо рассеивает энергию по оболочке шлема, а цена более высокая, чем у шлема из поликарбоната.

Шлемы из карбона.

Карбоновая оболочка используется на шлемах топового уровня. В этом сегменте представлены такие шлемы как AGV Pista GP RR или Scorpion EXO-1400 Carbon Air. Карбон легче и прочнее поликарбоната и стекловолокна, обладает высокой жесткостью и отрабатывает высокоскоростные удары. Наиболее часто карбоновые мотошлемы используются в мотогонках. Для карбона основными плюсами являются его высокая жесткость, очень легкий вес и производительность при ударах на высоких скоростях. К минусам карбоновых шлемов можно отнести высокую стоимость, меньшую долговечность и отсутствие разнообразия принтов и графики.

Проверить качество большинства мотошлемов можно по рейтингам SNELL и SHARP, помимо этого необходимо проверить наличие ECE или ГОСТ при покупке. Кроме того, посмотрите, какой конкретно материал используется производителем, поскольку есть разные уровни в каждой категории материалов оболочки. Например, композит Ultra TCT, который Scorpion EXO использует в своих шлемах, будет работать лучше, чем обычный композит и так далее.

углеволокно, карбон, что это?! давайте разбираться вместе)))

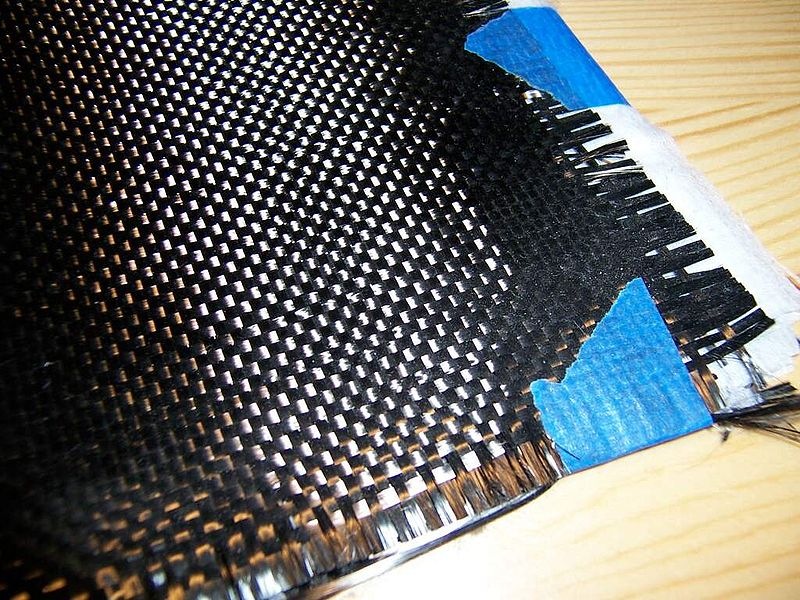

plain

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Сохранить в Альбом

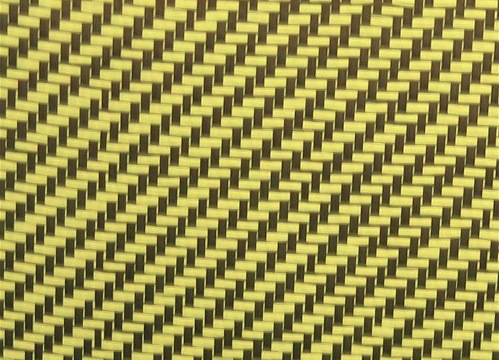

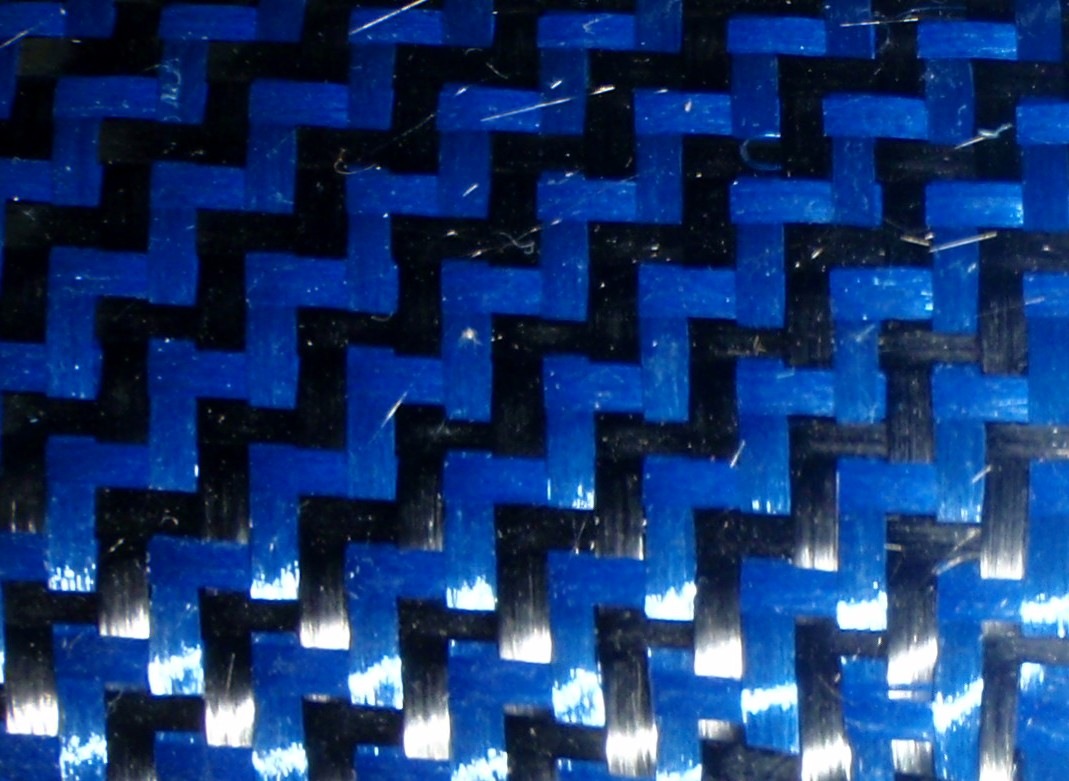

satin

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Сохранить в Альбом

twill4/4

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Автор статьи :Алексей Романов ( в редакции Rules26 :))

редактор журнала «ТЮНИНГ Автомобилей» имеет свой взгляд на мир карбона)))

И не изготовив пару тройку деталей судит о том что "знает" только по книжкам.

Пробуйте и дерзайте!

Карбон. ч1. обзор материалов.

КАРБОН

Carbon fiber (CF, углеродные волокна) — материал из тонких нитей (5-15 микрон в диаметре). Несколько тысяч углеродных волокон скручены вместе образуя нити, из которых, собственно, плетут ткань. Способы плетения влияют на некоторые физические свойства ткани.

Такая ткань обладает хорошей гибкостью, высокой прочностью на разрыв, малым весом, высокой устойчивостью к температуре.

Однако, при тюнинге автомобилей например, под словом КАРБОН подразумевают не само волокно или ткань — а некий композит. В основном это углеродное волокно армированное пластиком: carbon-fiber-reinforced plastic (CFRP или CRP) — углепластик. В качестве армированного пластика (полимера) выступает эпоксидная смола + отвердитель (но также может быть полиэстер, нейлон, виниловый эфир и др.).

Углепластики обладают высокой прочностью, жесткостью, но очень хрупкие.

Еще один композит углеродных волокон — (углеродистое) графитовое волокно. По англ.: graphite-(fiber)-reinforced polymer (GFRP), но чаще просто graphite fiber, так как маркировка GFRP конфликтует с другим материалом glass-(fiber)-reinforced polymer (Стекловолокно армированное полимером). Данный композит отличается хорошей устойчивостью к температурам.

Для достижения некоторых физических свойств материала углеволокно композиционируют также с кевларом, алюминием, стекловолокном и др.

КЕВЛАР

Kevlar — синтетическое волокно высокой механической и термической прочности, арамид. В 5-10 раз прочнее карбона, но имеет более ощутимые недостатки перед карбоном — теряет свои свойства под действием температуры и влаги, служит не более 5 лет. Изначально использовался в военной промышленности — каски, бронижелеты и т.д. Нам интересен в связке КАРБОН+КЕВЛАР.

также множество других цветов:

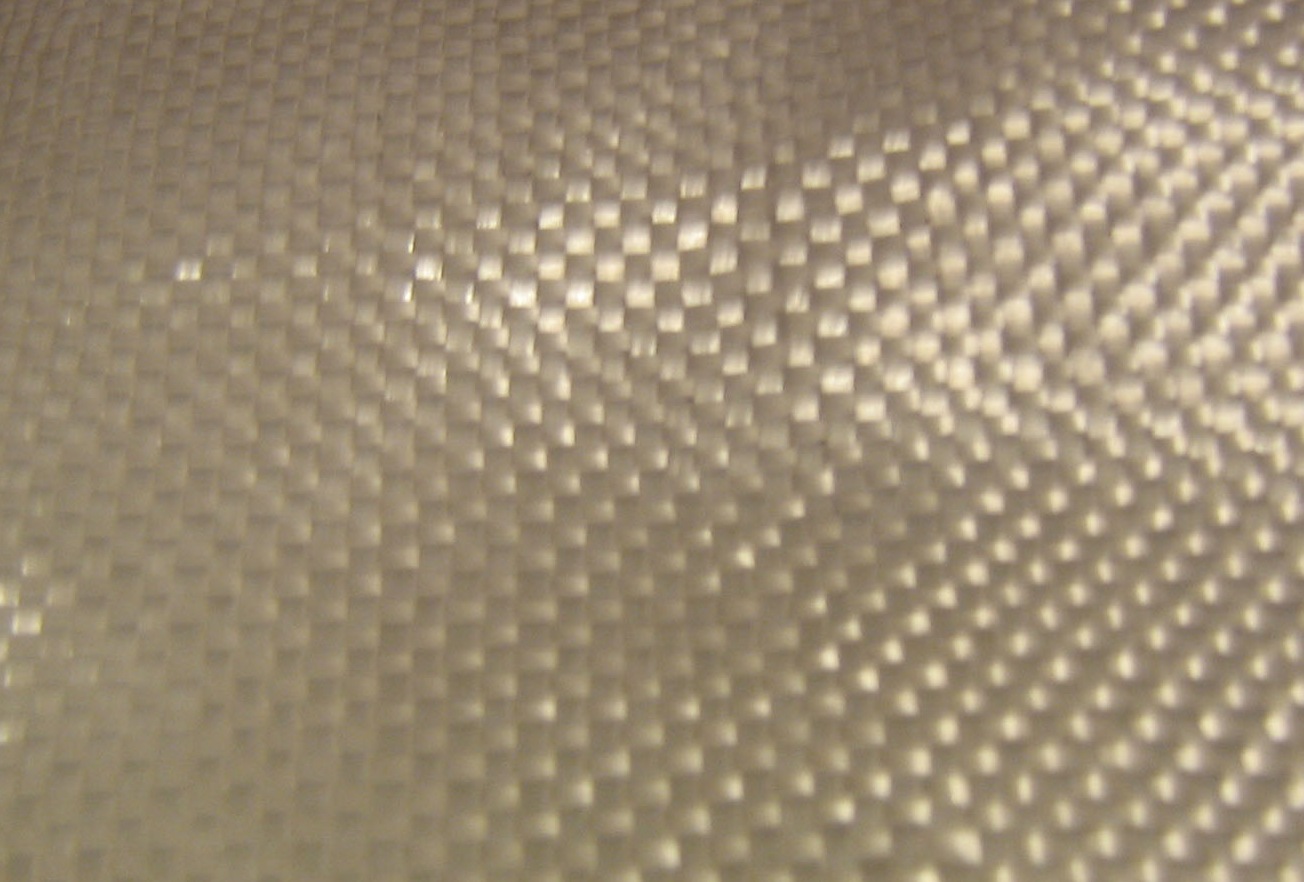

СТЕКЛОВОЛОКНО

Glass fiber — волокно из стекла. Имеет примерно сопоставимые свойства с карбоном — не обладает такой прочностью и жесткостью, но зато менее ломкий и значительно дешевле. Альтернатива карбону в качестве легкого жесткого материала но не по внешнему виду.

САМОКЛЕЮЩАЯСЯ ПЛЕНКА ПОД КАРБОН

винил, поливинил хлорид, ПВХ, PVC, латекс — пластичная пластмасса. По своим свойствам и рядом не стоит со всеми вышеописанными материалами, но тем не менее имеет свои плюсы — легок в применении, внешне практически полностью повторяет карбон.

Некоторые производители обещают срок службы более 10 лет.

Вариант — пленка 3M DI-NOC

P.S. в дальнейшем напишу детальнее про сам карбон (плетения, композиты, нагрузки) и его ценообразование. Также про его использование в автотюнинге — где есть смысл, а где лучше и проще обойтись пленкой или стекловолокном.

Комментарии 16

пишут что карбон обладает хорошей теплоёмкостью, а это значит хорошо поглощает тепло, но зачем тогда холодный впуск делают из карбона?

Вопрос.

У меня карбон спойлер. Верхняя часть постоянно подвергается солнцу и влаге.

Не знаю связано ли это или нет… но он как бы стал с верху шуршавым, как если на машине начнет облезать лак. Его цвет стал более матовым а не глянц…

Подскажите что можно сделать?

шуршавый — значит дошло до самого волокна и оно будет дальше разрушаться.

я бы просто прошелся слоем эпоксидной смолы для глянца и для приостановки разрушения, а вообще верхний слой зачищают и накладывают новый слой карбона, т.к. прочность уже не та будет.

Ну там выглядит будто лак слез или чтот такое. Он не совсем шуршавый, больше просто матовова цвета стал

ну тогда просто автомобильным лаком пшикнуть)

Мона. Я создал тему у себя в борт журнале с фотками. Глянь если интересно

шуршавый — значит дошло до самого волокна и оно будет дальше разрушаться.

я бы просто прошелся слоем эпоксидной смолы для глянца и для приостановки разрушения, а вообще верхний слой зачищают и накладывают новый слой карбона, т.к. прочность уже не та будет.

бред, полный бред, во первых не понятно из чего сделано крыло, может из галькоута а может из самого дешеврго топгоута и как правило эти композиты с эпоксидной смолой ни как не связываются а уж тем более тонкий слой, нужно просто вышкурить и перелачить

Faramir1990

Вопрос.

У меня карбон спойлер. Верхняя часть постоянно подвергается солнцу и влаге.

Не знаю связано ли это или нет… но он как бы стал с верху шуршавым, как если на машине начнет облезать лак. Его цвет стал более матовым а не глянц…

Подскажите что можно сделать?

совет, вышкури его и перелач- блоьше ничего, а еще отпалируй как полагается

Про не лечится.

скол карбона просто заделывается смолой? Если есть повреждение ткани то обычной смолой не обойтись, а ремонт ее может быть выше стоимости самого изделия, и прежний внешний вид не восстановить (будет заплатка), и сам по себе ремонт очень сомнителен, так как прежних свойств практически не достичь. Сделать хреновый ремонт или вообще оставить без ремонта приведет к болезни карбона — он будет расслаиваться и разрушаться. Это болезнь как коррозия металла, но ржавчину на ранней стадии легко и дешево залечить и это не приведет к каким либо изменениям физических свойств металла, чего не скажешь о карбоне. "Залечить" углепластиковую раму горного велосипеда, углепластиковое удилище — возможно да. "Залечить" углепластиковый мотоциклетный шлем — нет (понятно почему). "Залечить" карбоновую деталь для тюнинга — нет, потому что прежний вид не вернуть. Пленка кстати шлифуется после камушек.

Сильные стороны карбона — жесткость при малом весе, разрывная нагрузка. Это очень хороший материал для спорткаров, где он реально нужен (для облегчения авто). Слабая сторона карбона — хрупкость, механические повреждения. Ставя карбоновый капот или передний бампер нужно понимать что с ним может тоже самое случится что и на лобовом стекле от камушка.

И что я хотел вообще сказать про спорткары — там карбон уместен везде. Но у меня не спорткар а обычная повседневная десятка и я хочу ее "закорбонить". Капот я обклею пленкой. Передний бампер я слеплю из стекловолокна и обклею пленкой. споллер и, возможно, боковые зеркала я сделаю из чистого карбона. Внутри, в салоне, на некоторые детали я просто наложу один слой карбона (карбон-кевлара). Я считаю это оптимальной карбонизацией для повседневного авто

Очень полезная информация, раньше не обратил внимания. Спасибо.

По теме. Прошло пол года с тех пор как я "полечил" споилер. Результат-стало хуже. Если раньше вид был буд-то он стал просто матовый… то теперь это выглядит как будто под слоем лака образовалась соль… там появились белые пятна и разводы. Самое странное что лечили его с 2х сторон, Но только верхняя часть такая. Нижняя осталось прежней (хорошой, как новая)

что значит "не лечится" если скол то он также заделывается смолой, если он после дтп то и железку не сделаешь, и пленка тоже после камушек не ремонтно пригодна… и причем тут спорт кар? там карбон тупо красится, а если мы говорим о споркарах для понтов типа зонды… то и цена другая уже… и карбон не так уж и дорог как многие думают, работа дорогая сним)

верно при желании все лечится, только как правило реставрация стоит дороже

Именно карбон выглядит гораздо интересней пленки, хотя сним гораздо сложней работать) но эффект того стоит)

Согласен) но, к сожалению, карбон не всегда уместен… Если речь идет не о спорткаре, а о повседневном городском авто — то карбон для внешней отделки авто окажется слишком дорог, так как мелкие камушки из-под колес других авто могут его повредить… а карбон не лечится.

(например, капот из карбона)

А если пластмассовые встаски в салоне? Видел человечек на десятке проделывал процедуру карбонизации стеклоткани как на фото и эпоксидная смола, затем зачистка и несколько слоев лака, эффект просто потрясающий… Смотрится как глубокий карбон…

Согласен) но, к сожалению, карбон не всегда уместен… Если речь идет не о спорткаре, а о повседневном городском авто — то карбон для внешней отделки авто окажется слишком дорог, так как мелкие камушки из-под колес других авто могут его повредить… а карбон не лечится.

(например, капот из карбона)

ответ прост — полачте капот керамическим лаком и вся любовь и практично и на долго

Поликарбонат или углепластик?

P.S. У меня вопрос к вам в форуме Совет клуба, ответьте, пожалуйста.

та сволочь, что может любому прописать характеристику :)

В оригинале речь о простом (каком то) пластике с волокнитом.Super-compact, ultra-lightweight body, with outstanding rigidity

While the K100D is designed to be compact and lightweight to

enhance operability and portability, it also incorporates a newly

developed stainless-steel chassis and a fiber-reinforced plastic

housing to reinforce its overall rigidity and durability.

ничего особенного. Так теперь разве что кастрюли не делают.

А касательно "супер-пупер" корпусов в Кэноне и вообще этой темы - мы её когда-то очень давно уже развивали. В дешевых камерах ничего кроме вышеописанной муры найти не удалось. Ктото этим гордится, ктото относиться спокойно. Обычный картон - это тоже композит с волокнами в кач. наполнителя и т.п.

В яхтах тоже половина американских производителей гордо описывает разл. варианты банального стекловолокна со смолой и очень этим гордится. До первого бревна в воде Выжившие пересаживаются на продукцию Cape Horn

Так вот о том-то я речь и виду. Что ежели углепластик, так это одно, а ежли армированный поликарбонат - это совсем другое. Как по техпроцессу, так и по физ-мех. характеристикам.

Сотовый поликарбонат: особенности и свойства материала

Сотовый поликарбонат хорошо известен большинству загородных жителей. Из данного материала строят теплицы и оранжереи, делают козырьки над входом в дом, возводят навесы над автомобильными площадками и зонами отдыха, покрывают кровли над зимними садами.

Несмотря на широкую распространённость материала и простоту монтажа, у многих возникают вопросы, как правильно выбрать и использовать сотовый поликарбонат. Применение некачественного продукта снижает сроки эксплуатации постройки и приводит к необходимости её скорого ремонта. В этой статье, мы с помощью специалистов компании КИНПЛАСТ, расскажем вам про особенности и свойства этого материала.

Содержание:

- Свойства и область применения сотового поликарбоната

- Как выбрать качественный материал

- Советы по покупке, хранению, монтажу и транспортировке

Свойства и сфера применения сотового поликарбоната

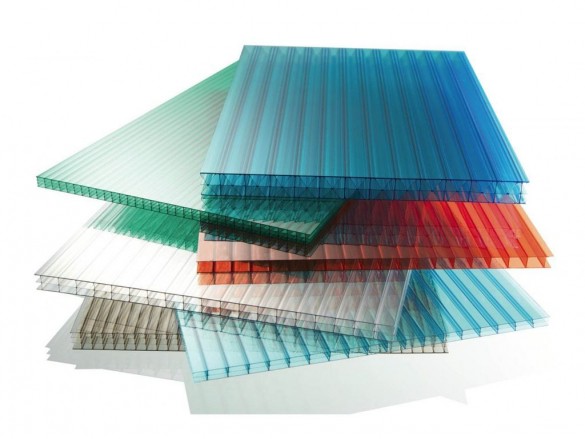

Сотовый поликарбонат — это полимерный материал в виде тонких листов размером 2.1 х 6 или 12 м, которые соединены ребрами жесткости, образующими соты — ячейки. Высота ячеек варьируется в зависимости от толщины материала. Поликарбонат может состоять из двух, трех, пяти и шести листов, объединённых сотами прямоугольной или треугольной формы, а также диагональными перемычками.

Структура сотового поликарбоната и сырье, использованное при его производстве, напрямую влияют на технические и эксплуатационные характеристики материала.

Чтобы понять, где лучше всего использовать данный материал, следует взглянуть на него глазами потребителя. Итак, загородный житель хочет построить теплицу, сделать навес для машины или козырёк над домом. Какими требованиями он будет руководствоваться при выборе материала? Для наглядности составим список критериев:

- Легкость конструкции.

- Долговечность, т.к. покрытие находится под открытым небом.

- Стойкость к неблагоприятным погодным условиям — снегу, граду, дождю, УФ-излучению.

- Хорошие шумопоглощающие и теплоизоляционные свойства.

- Светопрозрачность, актуально для теплиц, а также эстетичный внешний вид, что немаловажно при сооружении навесов.

- Простота монтажа по дугообразным формам теплицы или навеса.

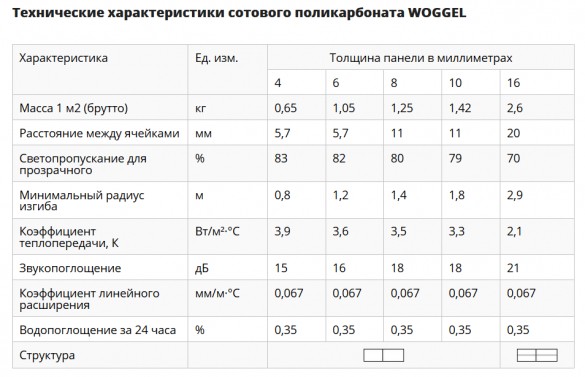

Теперь рассмотрим основные технические характеристики качественного сотового поликарбоната, изготовленного с участием европейских специалистов, который часто используется при сооружении малых архитектурных форм.

Возьмём из таблицы один из важнейших параметров — масса 1 кв. м материала. Например, сотовый поликарбонат толщиной 4 мм, плотностью 0.65 кг/м 2 и размером 2100х6000 мм весит 8.2 кг. Для сравнения, вес листа стекла, аналогичных размеров и толщины, примерно в 12 раз больше.

Прозрачные листы сотового поликарбоната пропускают до 80-90% света, а окрашенные – до 65-70%. При повреждении материала не образуется сколов. Температурный диапазон использования панелей от -40 до +80 °С. Шумопоглощение, в зависимости от толщины листов, от 15 до 21 Дб.Ещё один плюс сотового поликарбоната, и главное отличие от монолитного, помимо меньшего веса, — хорошая гибкость. Причем, за счёт сотовой структуры, материал изгибается в холодном состоянии, что существенно упрощает сооружение конструкций арочного типа.

Критерии выбора качественного сотового поликарбоната

Как купить сотовый поликарбонат, который прослужит долгие годы? Этот вопрос волнует любого домовладельца, задумавшего сделать теплицу или навес. Обратимся за советом к эксперту.

Немного характеристик. Все поликарбонатные листы можно разделить на 4 вида: ГОСТ, стандарт, эконом — и, непонятно, что это такое. К сожалению, тенденции сейчас таковы, что потребление растет у двух последних групп, так как качество материала не регулируется государством и любой производитель может сделать пленку и назвать ее поликарбонатом и даже подвести под нормы ТУ. Так же покупатель голосует рублем и берет самое дешевое. Но вопрос в другом. При покупке обратите внимание на стоимость. Сравните цену на разные материалы одной толщины. Обычно они могут отличаться на десять или даже двадцать процентов. Если цена очень дешевая, то скорее всего вы имеете дело с листом, в котором очень мало поликарбоната. Пример поликарбоната 3-4 мм ГОСТ должен весить 800 г/м², стандарт может весить 700-600 г/м², а у эконома нет предела «совершенства», вес может доходить до 300 г/м². То есть вы понимаете, что лист, который размером 12,6 м² в одном случае весит 9 кг, а в другом 4 кг. И есть ещё одна хитрость. Покупая дешевый лист старайтесь брать не 4 мм, а желательно 3 - 3,2 мм. Да он будет казаться очень мягким, но, по факту, 3 мм в легком весе имеет более толстые стенки, чем 4. Получить консультацию по маркам вы можете на любом заводе. Это звонок пяти минут, который вам даст расклад для сравнения. Если же вы не хотите терять время, а быстро купить, то сравнивайте цены, не всегда конечно, то, что дороже, это — хорошо, но, в поликарбонате, это — самый действенный метод. А так покупайте стандартную плотность, это поможет сэкономить ваше время и нервы. Особенно в южной полосе России.

Но, если вы купили самый дешевый и самый легкий лист, то есть ряд хитростей, которые тоже позволят сохранить и лист, и деньги:

- Первая хитрость — это пленка. Если ее не снимать с листа, то она прикипит к поликарбонату и будет дополнительной защитой. Кто-то скажет эстетика, если я купил поликарбонат чуть-чуть дороже пленки, то с этой же пленкой он простоит и десять, и пятнадцать лет.

- Вторая хитрость, правильное расположение теплицы. Теплица не должна находиться целый день на открытом солнце. Желательно на утреннем и дневном солнце до 13-14 часов.

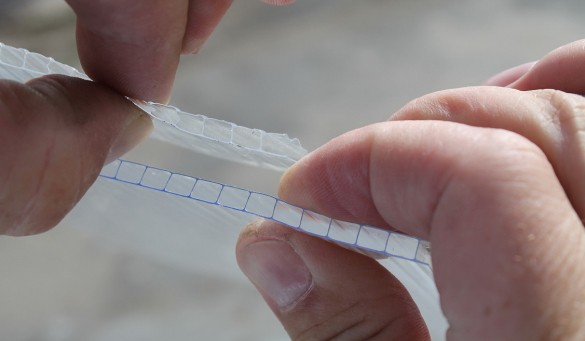

При покупке сотового поликарбоната сравните его удельный вес с материалом от проверенных производителей. Некачественный продукт можно опередить на ощупь, сжав его пальцами. У облегчённого материала рёбра жёсткости продавливаются даже при несильном нажиме.

В частном строительстве наиболее ходовые толщины поликарбонатных панелей — 4 и 6 мм. Например, листы толщиной 4 мм отлично подойдут для изготовления теплицы или парника, а материал толщиной 6 мм – для строительства навеса для автомобиля или козырька над домом. Поэтому людей волнует вопрос, не разрушится ли сотовый поликарбонат под воздействием солнечных лучей?

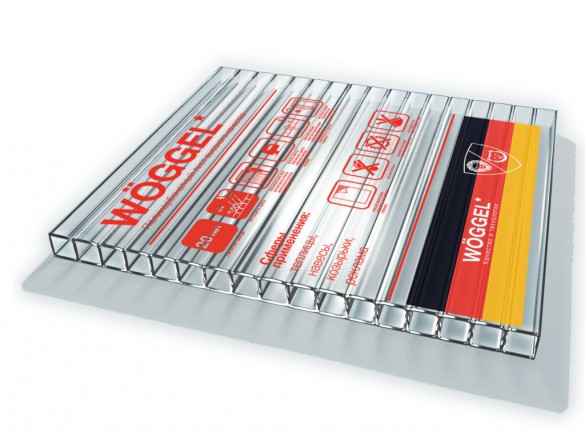

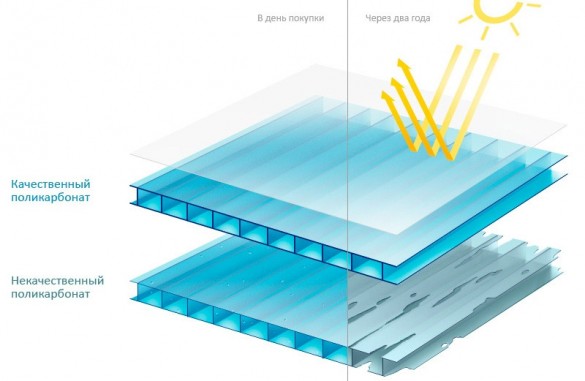

У поликарбоната от производителя, который дорожит своей репутацией, есть специальный УФ-слой толщиной 50 мкм, гарантирующий защиту материала от разрушительного воздействия солнечного излучения. Наличие этого слоя можно определить по маркировке на плёнке на листах. УФ-слой и уф-добавка — в чем разница? Уф-добавка присутствует во всех листах, т.к. идет уже в сырье, как обязательное наполнение и не может являться 100% защитой, но для массы регионов России вполне достаточна. УФ-слой наносится отдельным экструдером и, самое главное, — его равномерное распределение по всей длине панелей. Иначе часть листа будет крепкая, а часть превратится в сито после града. Беспокоиться об уф-слое нужно жителям нашего Южного федерального округа, где очень много солнца. На глаз уф-слой в листе не виден, поэтому только одна рекомендация — покупать материал группы стандарт. Или покупать листы у заводов, которые, действительно, в случае проблем, вам всё поменяют.

Советы по покупке, хранению, монтажу и транспортировке

Выбирая сотовый поликарбонат, помимо его технических характеристик, обращайте внимание на производителя. О качестве панелей можно судить если:

- у производителя есть сайт, а характеристики товара подтверждаются сертификатами соответствия;

- обратите внимание на маркировку панелей и наличие защитного УФ-слоя;

- при покупке материала проверьте внешний вид панелей (листы не должны иметь повреждений внешнего слоя, трещин, царапин, неоднородности прокраски у цветных панелей и вспучивания защитной плёнки).

Одно из преимуществ сотового поликарбоната – самые ходовые листы, толщиной 4 и 6 мм, можно самостоятельно привезти на легковой машине и, тем самым, сэкономить на доставке.

Если аккуратно свернуть листы в рулоны диаметром 100-150 см, то они поместятся на багажник на крыше автомобиля. Транспортировать листы большей толщины можно, поставив их на ребро. Листы толщиной 16 мм следует перевозить в горизонтальном положении в закрытой машине.

Сотовый поликарбонат не рекомендуется хранить свернутым в рулонах. Лучше всего развернуть листы и положить их горизонтально, на ровную поверхность в помещение. При длительном хранении поликарбоната рекомендуется закрыть края панелей, чтобы в соты не попали насекомые и грязь.

И, в завершении статьи, несколько советов по монтажу материала, т.к. выполнение предписаний инструкций производителя напрямую влияет на срок службы конструкции:

- При монтаже сотового поликарбоната убедитесь, что защитная пленка с надписями, обозначающими наличие УФ-слоя, смотрит наружу. Плёнка удаляется только после монтажа панелей.

- Сотовый поликарбонат толщиной 4, 6, 8 мм отлично поддаётся резке ножом или пилой. Более толстые листы следует разрезать электроинструментом — дисковой циркулярной пилой или лобзиком. После распиловки удалите стружку из сот с помощью пылесоса.

- При монтаже сотового поликарбоната не сгибайте листы по дуге поперек ребер жесткости. Соты должны смотреть вниз. Так конденсат беспрепятственно стечёт вниз, а не останется в ячейках, что может привести к появлению плесени или разрыву материала из-за замерзания воды в сотах.

- Отверстия в листах сверлите дрелью, на расстоянии не менее 40 мм от края панели между ребер жесткости.

- При креплении панелей используйте специальные профили — соединительные, торцевые, пристенные, коньковые, угловые.

- Для точечного крепления листов берите саморезы с металлическими шайбами и герметизирующими прокладками или специальные термошайбы, которые имеют ножку, предотвращающую чрезмерное затягивание панелей.

- Привинчивая панели к металлическому каркасу учитывайте, что на солнце полимер и сталь удлиняются неодинаково. Для компенсации разницы термического расширения двух материалов, оставляйте зазор в 3 мм между панелью и привинченным к металлическому каркасу соединительным профилем. Диаметр просверленного в панели отверстия должен быть на 3-4 мм больше, чем диаметр крепежа.

- Саморезы закручивайте перпендикулярно поверхности листа, без чрезмерного затягивания. Поликарбонат при температурах имеет свойство сжиматься и расширяться.

Зимой также можно осуществлять монтаж сотового поликарбоната с соблюдением ряда условий.

Зимой, монтаж сотового поликарбоната рекомендуется производить при температуре до -15 градусов, т.к. на морозе материал становится более хрупким. Также стоит учитывать сжимание материала – на морозе материал сжимается, в результате чего, при повышении температур, панели могут вылезти из пазов.

В теме Поликарбонат. Советы покупателям, рассказывается как его выбрать и монтировать. Тем, кто на приусадебном участке выращивает овощи, советуем прочесть статью - Теплица по Митлайдеру: своими руками.

В видео рассказывается о конструктиве бюджетных самоделок — сарая, теплицы и дровника.

Читайте также: