Плотность лома шамотного кирпича

Обновлено: 01.05.2024

Плотность, масса и другие технические параметры кирпича

При ведении кладочных работ важно знать, сколько весит кирпич и какова его плотность и структура. Эти параметры напрямую влияют на прочностные и изоляционные качества, в свою очередь учитываемые при расчете нагрузок и теплового сопротивления возводимых конструкций. Усредненные величины для каждого типа стандартные, но точное значение зависит от завода-изготовителя и указывается в сертификате к продукции.

Вес разных видов

Плотность разделяется на истинную и среднюю, первая определяется опытным путем и не важна для потребителей. Второй показатель характеризует отношение массы одного изделия к его объему и зависит от сырья, доли пустот и щелей и поризованности. Обе величины измеряются в кг/м3. Значение средней плотности и вес одного кирпича у разных марок будут отличаться, минимум наблюдается у теплой высокоэффективной керамики, максимум – у силикатного и гиперпрессованного искусственного камня.

Элементы, изготавливаемые из глины с последующим обжигом, разделяются на сплошные и пустотелые, вторая группа может иметь как сквозные отверстия разной формы, так и скрытые пустоты и поры. Утвержденная стандартом плотность полнотелого красного кирпича достигает 2000 кг/м3, но диапазон у большинства производителей варьируется в пределах 1600-1900. Наружные стены нуждаются в дополнительном утеплении. Вес у полнотелых блоков форматом 1НФ достигает 3,45-3,8 кг.

Пустотелые типы имеют плотность от 1200 до 1500 кг/м3, с учетом доли щелей до 37 % стандартный 1НФ – не более 2,9 кг. Удельный вес некоторых марок достигает 1700, но это исключение. Средняя плотность керамического камня облегченного вида (поризованные теплоэффективные) составляет 1100-1150 кг/м3, продвинутые производители опустили этот показатель до 800.

Шамотные и огнеупорные имеют удельный вес в пределах 1700-1800 кг/м3. Являются полнотелыми и оказывают существенную нагрузку на основание, их формат и масса могут отличаться от номинальных. Помимо вытянутых прямоугольных блоков они включают арочные, клино- и трапециевидные. Плотная структура позволяет шамоту выдерживать нагрев до 1600 °C, рекомендуют приобрести для кладки дымоходов, топочных конструкций и банных печей.

Силикат имеет самый большой удельный вес (1800-1900 кг/м3 у полнотелых). Этот обусловлено его составом (продукты дробления известняка и песок) и низкой пористостью. Масса сплошного 1НФ равняется 4,1 кг, у некоторых марок она достигает 5 (вес красного кирпича с тем же форматом не превышает 4). В отличие от керамических типов водонепроницаемость и теплоемкость не улучшаются с повышением прочности. Пустотелые крупнощелевые весят меньше, точная масса зависит от размера и числа отверстий.

На вес облицовочного блока влияют материал основы и доля пустот. К отличительным особенностям относят наличие однородной и плотной стенки толщиной не менее 2 см и повышенную стойкость к внешним воздействиям. Эта группа представлена изделиями 0.7НФ, 1НФ утолщенного и нестандартного формата с гладкой, рутсрированной или глазурованной поверхностью. Особенностью последних является наличие стекловидного и непроницаемого для влаги декоративного слоя, эти варианты обходятся дороже. В отличие от рядовых элементов облицовочные чаще имеют нестандартных и утонченный формат, некоторые типы практически неотличимы от плитки.

Кирпич плотностью 1450 кг/м3 с размером 0.7Нф весит около 1,6 кг и оказывает минимальную нагрузку на фундамент и рабочие поверхности.

К отдельной группе относят клинкер, получаемый при медленном высокотемпературном обжиге спрессованных составов из тугоплавкой глины. При плотности в 1900-2100 кг/м3 изделия на его основе весят не более 3,3 кг за счет большой доли пустот и отклонений от стандартных размеров. Клинкер – элитная облицовочная разновидность, его рекомендуют приобрести при особых требованиях к долговечности фасадов, ограждений, тротуаров и других конструкций, включая часто эксплуатируемые. Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

Учитываемым при расчетах нагрузок на фундамент показателем является удельный вес кладки, определяемый путем сложения массы используемых изделий и соединительного раствора, расходуемого на 1 м3. Стандартный диапазон варьируется в пределах 1400-1900 кг/м3 (для сравнения – у бутовых 2400-2600), отличия наблюдаются только у облегченных вариантов, собранных из поризованного камня. При исключении влияния раствора находится масса элементов в чистом виде. Знание веса поддона требуется при расчете стоимости транспортировки.

Влияние плотности на остальные характеристики кирпича

Взаимосвязь между основными рабочими параметрами отражена в таблице:

Значение данного показателя напрямую влияет на механическую прочность, водопоглощение, коэффициент теплопроводности и способность к шумозащите, косвенным образом от него зависит огнеупорность. Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Пустотелый тип однозначно выигрывает в тепло- и звукоизоляции, его применение позволяет снизить вес и толщину при равном энергосбережении. Именно по этой причине большинство современных строительных технологий направлено на выпуск облегченных марок. Плотность высокоэффективного пустотелого красного кирпича не превышает 1150 кг/м3 при коэффициенте теплопроводности не выше 0,22 Вт/м·°С. Лучшие способности к шумопоглощению наблюдаются у этих же блоков и у облицовочных.

Тип фактуры поверхности на вес практически не влияет, главным фактором является доля пустот. Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

Какая плотность у битого кирпича?

При сносе ненужного кирпичного здания, его пытаются разобрать на кирпичи и вторично использовать их при строительстве. Но часто значительная часть его бьется, разлетаясь на части разнообразных размеров. Это и есть бой кирпича, и для него при строительстве часто есть применение. Это - вторичный стройматериал, поэтому цена его минимальна, так как он достается в виде отхода.

Второй источник, из которого достается лом кирпича, это заводы по производству кирпича. Там случаются бракованные кирпичи, выполненные с нарушением вида или состава. Кирпичик из таких партий обычно списывают или реализовывают, сильно уценив.

Способы применения лома кирпича

1. При строительстве дорог для устройства подсыпки под асфальтирования. Применив более дешевый материал для основания, поверх него засыпают щебень и далее кладут асфальтовое покрытие. Временные дороги на осенне-зимний период могут быть полностью изготовлены из кирпичного боя.

2. Наполнение ям и выбоин в ходе ремонта дорог. Битый кирпич - превосходное средство для восстановления поврежденного дорожного полотна.

3. В строительстве в виде теплоизоляции для засыпки в пустоты при строительстве стен. В таком случае обеспечивается не только теплоизоляция, но и шумоизоляция.

4. В виде дренирующего материала, так как этот материал обладает превосходными дренажными свойствами.

5. В роли начальной подсыпки под устройство фундамента при строительстве в болотистой местности. В таком случае также используются его дренажные свойства.

Разновидности битого кирпича

Как и качественный целый кирпич, получаемый из него лом бывает:

- керамическим;

- силикатным;

- шамотным.

Кирпичный бой сохраняет все свойства кирпича, из какого был получен. Керамический хуже поглощает воду, обладает огнеупорными свойствами. Силикатный чаще применяется для шумоизоляции стен. Из боя шамотного кирпича получают прекрасные огнеупорные растворы, в которых он применяется в роли заполнителя.

Плотность керамического кирпича сплошного составляет 2 тонны/м3, а пустотелого - 1100-1400 кг/м3. У силикатного параметры иные: сплошной имеет плотность 1800-1950 кг/м3, а пустотелый - 1,1-1,6 тонны/м3.

Теплопроводность керамического - 0,70Вт/(моС), а силикатного - 0,77 Вт/(м°С), шамотные виды имеют такие же характеристики, так что по этому показателю они различаются не сильно. Стоит иметь в виду, что кирпичные стены "дышат", обладая высокой воздухопроницаемостью, и применение битого кирпича для наполнения стен сохраняет эти данные.

По размерам фракции, то есть камешков, до которых раздроблен бой кирпича, его можно разделить на:

- мелкий - от 0 до 20 мм;

- средний - от 20 до 40 мм;

- крупный - от 40 до 100 мм;

- неочищенный, с частями из нескольких кирпичей, с включением бетона и арматуры.

Если самый мелкий в основном применяется для отсыпки парковых дорожек, то неочищенный сыпется на дно котлована перед началом бетонирования фундамента с целью экономии на дорогостоящем бетоне.

Б/у кирпич кирпичный бой, который частично сохранил свою целостность, с отломленными используется и для кладки стен не ответственных не высоких зданий. Из него выкладывают еще и стенки колодцев.

Для всех, желающих сэкономить на строительных материалах, мы рекомендуем обращаться к нам по вопросу поставок боя кирпича различных фракций самовывозом или с доставкой. Битый кирпич - один из самых недорогих материалов!

Контакты:

Наш адрес: 198152, Санкт-Петербург, Краснопутиловская ул., дом 69, литер А, офис 626.

Телефоны:

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

9 12 181 01 21 5 лом шамотного кирпича незагрязненный

Экобэтмен рад, что может показать вам компонентный состав отхода :-)

Состав отхода указан в процентах по данным источников информации, которые указаны под составом. Если это не то, что вы искали, то можно вернуться и поискать при помощи горячих клавиш Ctrl + F или формы поиска.

Теперь компонентный состав можно получить в виде таблицы. Такая таблица отлично вставляется в MS Excel и Word.

Так как генерация таблицы происходит автоматически, нужно проверять результат.

И так, вы выбрали отход:

9 12 181 01 21 5 лом шамотного кирпича незагрязненный

Состав отхода:

SiO3 - 33; Al2O3 - 36; CaSiO3 - 7,5; MgSiO3 - 5; Вода - 9; Каолин - 9,5;

Источник информации:

Приказ ГУПР и ООС МПР России по Ханты-Мансийскому автономному округу № 75-Э от 16 июня 2004 г. "Об утверждении примерного компонентного состава опасных отходов, присутствующих в ФККО, которые не нуждаются в подтверждении класса опасности для окружающей природной среды".

Состав отхода:

Основа (глинистые минералы) – 55,5; Оксид алюминия – 43; Оксид железа – 1,5;

Источник информации:

Лабораторные исследования компонентного состава проб отходов.

Некоторые отходы могут быть утилизированы в соответствии с требованиями Росприроднадзора и зачтены в рамках выполнения расширенной ответственности производителей и импортеров товаров (расчета экологического сбора).

Сколько тонн боя кирпича в 1 м3? 21/08/2016 17:07

Когда старое кирпичное здание сносится, его стремятся разобрать на кирпичи и повторно применить их во время строительства. Но при этом большое количество его бьется, разлетаясь на кусочки разнообразных размеров. Это и есть бой кирпича, для которого при строительстве часто можно найти применение. Это - строительный материал для повторного использования, благодаря этому цена его дешевая, ведь он достается в качестве отхода.

Еще один источник, из какого достается лом кирпича, это предприятия по изготовлению кирпича. Там попадаются бракованные кирпичи, изготовленные с нарушением формы или состава. Кирпич из таких партий обычно списывают или продают, сильно удешевив.

Пути применения лома кирпича

- В дорожном строительстве для устройства подсыпки под укладку дорожного полотна. Применив недорогой материал в качестве основы, поверх него засыпают щебень и далее асфальтируют. Временные дорожные покрытия осенью и зимой могут быть полностью изготовлены из битого кирпича.

- Наполнение ям и выбоин во время ремонта дорог. Битый кирпич - превосходное средство для восстановления изношенной дороги.

- В строительстве в качестве теплоизоляции для засыпки в пустоты при строительстве стен. В этом случае обеспечивается не лишь теплоизоляция, но и шумоизоляция.

- В роли дренажа, так как этот материал обладает прекрасными дренажными свойствами.

- В качестве первичной подсыпки под устройство фундамента при строительстве в условиях болотистой местности. В таком случае также применяются его дренажные свойства.

Виды битого кирпича

Как и качественный целый кирпич, получаемый из него бой может быть:

- керамическим;

- силикатным;

- шамотным.

Бой кирпича сохраняет все свойства качественного целого кирпича, из которого был получен. Керамический хуже впитывает влагу, обладает огнеупорными свойствами. Силикатный чаще используется для шумоизоляции стен. Из боя шамотного кирпича получают отличные огнеупорные растворы, в которых он применяется в роли заполнителя.

Плотность сплошного керамического кирпича составляет 2000 кг/м3, а пустотелого - 1100-1400 кг/м3. У силикатного параметры иные: полнотелый имеет плотность 1800-1950 кг/м3, а пустотелый - 1100-1600 кг/м3.

Теплопроводность керамического - 0,70Вт/(моС), а силикатного - 0,77 Вт/(м°С), шамотные разновидности имеют такие же характеристики, так что по этому показателю они различаются не сильно. Нужно помнить, что стены из кирпича "дышат", имея высокую воздухопроницаемость, и применение битого кирпича для заполнения стен сохраняет эту способность.

По фракциям, то есть камней, до которых разбит бой кирпича, его можно разделить на:

- мелкий - от 0 до 20 мм;

- средний - от 20 до 40 мм;

- крупный - от 40 до 100 мм;

- неочищенный, с кусками из нескольких кирпичей, с бетоном и арматурой.

Если самый маленький в основном используется для отсыпки парковых дорожек, то неочищенный засыпается в глубокие котлованы в начале бетонирования фундамента с целью сэкономить на дорогом бетоне.

Б/у кирпич, частично сохранивший свою целостность, с отломленными используется и для кладки стен не ответственных не высоких строений. Из него выкладывают также стенки колодцев.

Для всех, желающих сэкономить на строительных материалах, мы рекомендуем обращаться к нам по вопросу поставки боя кирпича разнообразных фракций самовывозом или с доставкой. Этот материал - один из самых дешевых!

Контакты:

Наш адрес: 198152, Санкт-Петербург, Краснопутиловская ул., дом 69, литер А, офис 626.

Огнеупорный лом или лом огнеупоров

Огнеупорный лом – представляет собой материалы, полученный в результате разборки конструкций, где проводилась термическая обработка или прочие производственный работы при высоких температурах. Согласно статистике, большую часть отходов огнеупоров (порядка 60%) образует производство стали, тогда как доля вторичных, термически стойких материалов при получении чугуна составляет только 16%. Еще 22% приходится на лом огнеупоров коксохимического производства.

Классификация

Сортировка вторичных огнеупорных материалов ведется по размеру, способу использования и типу. Гранулометрический состав таких отходов охватывает широкий диапазон от пылевидных частиц до кусков, размером более 500 мм. Детальная классификация огнеупоров по общим признакам устанавливается нормативами ГОСТ 28874-2004 и разбивает этот вид материалов на 16 категорий, основные из которых:

- Алюмосиликатные.

- Магнезиальные.

- Углеродсодержащие.

- Кремнеземистые.

- Цирконистые.

- Оксидные.

- Бескислородные.

Алюмосиликатные отходы

Подобный вид лома образуется при демонтаже двух типов ковшей: сталеразливочных и промежуточных. Алюмосиликатные огнеупорные материалы подразделяют на три группы, в зависимости от содержания оксида алюминия:

Лом высокоглиноземистого муллитового кирпича МЛС-62

- муллитовые, объединяют 3 подгруппы в интервале 45 – 95%;

- корундовые, содержат более 95% оксида алюминия.

Для футеровки, указанных выше типов ковшей, используются штучные изделия или монолитные наполнители. Одним из видов штучных материалов выступают шамотные кирпичи. Для разборки ковша, они перемещаются в футеровочное отделение и располагаются на специальном стенде. Предварительно, конструкция очищаются от металла, шлака и скрапа. После разлома ковша, лом шамотного кирпича и прочие отходы загружаются в контейнеры и далее сортируются на площадке второгнеупоров. Там, отделается кирпич, пригодный для дальнейшего использования. Оставшийся лом шамотный отправляется на переработку.

Магнезиальный лом

Другая группа устойчивых к высоким температурам материалов производится на базе окиси магния. Магнезиальный лом огнеупоров можно разделить на три группы, исходя из химического состава:

- магнезитовые, с преобладанием окиси магния;

- доломитовые, содержащие CaO;

- хромитовые, где используется оксид хрома.

Поскольку технология производства огнеупорных изделий на основе периклаза подразумевает спекание порошка из этого материала под давлением, то готовые конструкции могут приобретать разнообразные формы: стандартные кирпичи, плиты, трубы. Допускается изготовление продукции сложной формы. Напротив, ГОСТ 4689-94 не изобилует разнообразием конструкций магнезиальных огнеупоров, ограничив их прямым кирпичом и клиньями: ребровым, торцовым, радиальным.

Магнезитовая огнеупорная плита

Основной источник магнезиальных отходов – это своды: подины, откосы и стены печей различного типа:

- мартеновские;

- электросталеплавильные;

-

;

- прочие высокотемпературные.

Использованные конструкции ломаются на специальных стендах футеровочного отделения, аналогично предыдущему случаю. Альтернативно, вторичные магнезиальные огнеупоры образуются при проведении ремонтных работ на шиберных затворах, а также печах электрических и для обжига извести.

Лом магнезиальных кирпичей

Отдельной категорией магнезиальных огнеупоров выступают периклазовые материалы, характеризующиеся, в чистом виде, высоким содержанием оксида магния (более 85%). Допускается понижение магниевых окислов периклазовых огнеупоров при добавлении оксидов других элементов: алюминия, кремния или хрома.

Лом периклазовых или высокомагнезиальных огнеупоров преимущественно сконцентрирован на отработанной теплоизоляции сталеплавильных печей. Альтернативно, отходы периклазовых огнеупоров можно встретить среди использованных тиглей, для плавления урана, его сплавов, а также железа и ряда цветных металлов.

Цирконистые отходы

Сырье для производства цирконистых огнеупоров

Основной огнеупорный элемент этих материалов – оксид цинка. Наряду с ним в составе цирконистых огнеупоров присутствуют другие окиси, позволяя классифицировать категорию на несколько подгрупп:

- Бадделеитовые. Содержат только оксид цинка с концентрацией более 85%. Поскольку этот элемент температурно нестабилен и подвержен модификации, сопровождающейся изменением объема до 8%, в их состав вводят стабилизирующую добавку C;

- Периклазооксидцирконийсиликатные. Включают дополнительно оксиды магния и кремния, с концентрациями до 25 и свыше 70%, соответственно;

- Цирконовые. Характеризуются присутствием двуокиси кремния (более четверти от общей массы);

Цирконовый кирпич производства Китай

- Бадделеитокорундовые. Основная связка оксиды цинка и алюминия. Имеют несколько модификаций, в зависимости от дополнения другими окислами: кремния, хрома.

Кирпич огнеупорный корундовый белый

Отличительная особенность цирконистой категории высокая огнеупорность. Эти материалы выдерживают температуры до 2600 0 С, поэтому используются при непрерывной разливке стали. Например, среди лома цирконистых огнеупоров можно встретить стаканы для разлива стали. Термостойкость огнеупоров, изготовленных из бадделеита, напрямую зависит от содержания оксида цинка и падает с уменьшением его присутствия.

Одно из применений цирконистых огнеупоров

Зернистые материалы из оксида цинка идут на изготовление тиглей под плавку металлов и футеровку агрегатов, работающих при температурах более 1800 0 С. Это еще один источник лома цирконистых огнеупоров. Также, среди отходов на базе оксида цинка, встречается высокоплотная керамика из этого материала. Она представлена отработанными футлярами термопар, изделиями для фильтрации сплавов и нагревательными элементами.

Отходы динаса

Неформованные динасовые отходы получаются при демонтаже разнообразных огнеупорных конструкций, поскольку используются в них для связывания элементов кладки. Штучные изделия из динаса необходимы для футеровки воздухонагревателей, оборудования под плавление цветных металлов и печей: коксовых, стекловаренных.

Кварцевое огнеупорное стекло

Также лом огнеупоров динаса можно встретить среди отслуживших лабораторных изделий, погружных стаканов или защитных труб в сталелитейном производстве.

Оксидные огнеупоры и их лом

Эта категория условно делится на две категории:

- оксидные;

- кислородсодержащие.

Первая группа содержит материалы, которые изготавливаются преимущественно на основе оксидов редкоземельных элементов. Тогда как второй, для производства соединений второй категории используются оксидосодержащие компоненты: сиалоны, окси- нитриды/карбиды и прочие. В обоих случаях концентрация базовой составляющей более 97%.

Лом оксидных огнеупоров можно встретить среди отработанных керамических деталей для измерительно-диагностической аппаратуры, используемой в металлургии. Это датчики высоких температур, контроля масс, а также содержания кислорода в стали. Другая группа отходов оксидных огнеупоров – лабораторные тигли плавильных печей, вкладыши разнообразного оборудования и теплоизоляционные материалы высокотемпературных установок, например оболочки термопар. Дополнительно, в качестве огнеупорного лома встречаются оксидные волокна, используемые под высокотемпературную теплоизоляцию.

Оставшиеся сферы применения этой категории сосредоточены на таких направлениях:

Однако перечисленные изделия практически отсутствуют на рынке лома огнеупоров, в силу специфики их эксплуатации.

Альтернатива огнеупорам на основе оксидов

Практически большинство огнеупорных материалов создается на базе окислов различных элементов. Однако, оксидные огнеупоры обладают недостаточно высокой (по современным требованиям) температурой плавления. Наивысшая величина этого параметра зафиксирована у оксида магния и составляет 2825 о С. В качестве альтернативных материалов, все более применяются бескислородные соединения. Причиной этому служит высокая величина температуры плавления некоторых карбидов, нитридов и боридов, достигающая 4000 о С. Основная сфера применения этого вида высоко температурно-устойчивых материалов – металлокерамические композиции.

Печь для металлокерамических изделий

Лом огнеупоров, созданных на углеродной основе

Углеродсодержащие отходы, в основной массе, представляют собой отработанные графитовые электроды, образующиеся в процессе работы электропечей. Дополнительно, углеродистые огнеупоры используются при обкладке нижней конструкции печей: доменных, электротермических, а также агрегатов, где производится плавка цветных металлов.

Углеродистый огнеупорный кирпич (черный кирпич)

Они используются как материал при изготовлении тиглей и стопорных моноблоков, прочих термоустойчивых изделий. Неформованный огнеупорный состав, приготовленный на каменноугольной смоле, используется для заполнения швов кладки.

Цены на огнеупорный лом

Подготовка к переработке вторичных огнеупорных материалов

Недостатком, характерным особенно алюмосиликатному лому, выступает взаимодействие первичного изделия с агрессивной средой рабочего пространства. Следствием этого оказывается загрязнение огнеупоров, что требует их предварительной очистки перед дальнейшей переработкой.

Также, сдаваемый лом огнеупоров должен соответствовать ТУ, выставляемым пунктом приема:

- уровень зашлакованности;

- концентрация примесей;

- присутствие посторонних включений;

- химико-минералогический состав.

Естественно, что перед утилизацией требуется провести очистку отходов от присутствующих шлаков или металлов, а также выполнить сортировку согласно их составу. Дополнительный отбор касается вторичных элементов с существенно измененной структурой, в частности оплавленных или пропитанных оксидами. После комплекса данных мероприятий лом огнеупоров готов к сдаче.

Важные характеристики огнеупорных кирпичей

Наличие в продаже большого ассортимента отопительного оборудования не уменьшает привязанностей к добротно сделанным, привычным для всех печам. Умение складывать печь раньше передавалось из уст в уста.

Сейчас возможностей для обучения больше. Помимо кладки, мастер должен знать, как правильно выбрать и использовать материал.

Для возведения печи подходит не всякий, а только огнеупорный кирпич, имеющий особые характеристики. Ошибка, невнимательность при покупке могут свести всю работу насмарку.

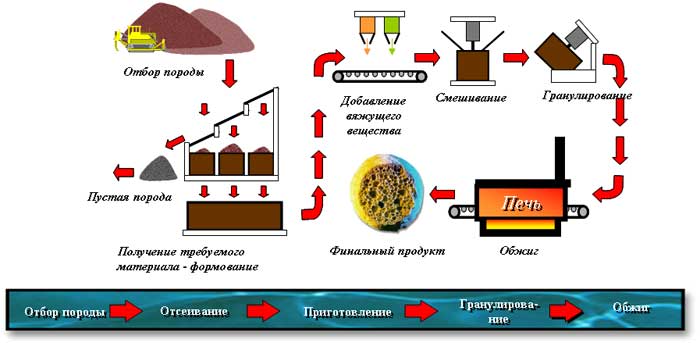

Производство

Для производства многих строительных материалов с огнеупорными характеристиками используются глина – неорганическое ископаемое из горных осадочных пород. Глиняное сырье разнообразно. Оно представляет собой смесь:

- солей кремниевой кислоты (силикатов);

- оксидов кремния, алюминия;

- воды из подземных источников.

В осадочных породах присутствуют примеси окрашенных компонентов, присущих каждой местности.

При производстве огнеупора сырье обязательно обжигают при высоких температурах. В результате вся влага испаряется, минеральные компоненты спекаются. Продукт теряет пластичность, превращается в особо плотный камень с огнеупорными характеристиками.

Последующие стадии технологического процесса включают измельчение сырья; внесение добавок: графита, крупного коксового или кварцевого порошков; добавление небольших количеств воды (не более 10 %) до стадии образования требуемой консистенции.

Полученную массу погружают в бункер, из которого она поступает в дозатор. Сделанный из порции минеральной массы кирпич подвергают прессованию и обжигу.

Представленная технологическая схема широко распространена, хорошо отработана. Все характеристики, включая вес огнеупорного кирпича, полученного таким методом, стабилен, соответствует требованиям ГОСТ.

Свойства

Огнеупорные свойства бывают: обычными (1580 – 1770 ℃), высокими (1700 – 2000 ℃), высшими (более 2000 ℃).

По объемной доле полостей изделия подразделяются на несколько групп:

По виду сырья и характеристикам, особенностям применения жаропрочный кирпич принято подразделять на несколько видов.

Основной (основный) огнеупорный кирпич содержит карбонаты кальция и магния, его применяют для отделки сталеплавильных печей. Он обладает максимальной прочностью и теплопроводностью в сравнении с другими огнеупорами.

Характеристики создают идеальные условия для выплавки бессемеровской стали. Есть и другие виды огнеупорных кирпичей со специфическими характеристиками.

Виды огнеупоров

Углеродистый кирпич отличается составом от остальной огнеупорной продукции. Его основу составляют графит или кокс, содержание которых приближается к 92 %. Углеродистая кирпичная продукция имеет узкое предназначение. Из нее делают доменные печи.

Кварцевый кирпич делают из смеси кварца с песчаником. Главное достоинство состоит в большой плотности. Из кварцевой продукции получаются надежные дымоходы, стенки каминов, некоторые виды печей.

Материал химически нестабилен; может вступать в реакции с кислотными, щелочными веществами; оксидами металлов.

Динасовый огнеупорный кирпич на 94 % состоит из оксида кремния, хорошо сохраняет прочность при высоких температурах, достигающих 1690 ℃. Материал, в соответствии с характеристиками, идеально подходит для печей мартенов, регенераторов.

Полукислый кирпич относится к шамотным. Его состав представлен в основном оксидами алюминия и кремния. Материал можно нагревать в печи до 1670 ℃. Он хорошо переносит механические нагрузки; имеет большое количество пор (до 30 %), меньшую, чем у других огнеупоров плотность.

Изделия с преобладающим (62 %) содержанием оксида алюминия называют муллитовыми. Если массовая доля окисла алюминия (глинозема) превышает 90 %, то изделия называют корундовыми.

Высокоглиноземистые кирпичи применяют для кладки футеровок при строительстве металлургических предприятий.

Глиноземный кирпич, который часто называют просто шамотным, нашел самую широкую область применения. Он содержит большую концентрацию глины (шамота), способен выдерживать температуру до 1400 ℃.

Хорошо переносит перепады температур, инертен к действию щелочных компонентов. Шамотную продукцию из глинозема используют повсеместно в быту и промышленности, благодаря хорошим эксплуатационным характеристикам.

Шамотная продукция

Специальное глиняное сырье, необходимое для производства шамотного кирпича, добывают открытыми способами. Разработки не требуют больших финансовых вложений.

Энергетические затраты на изготовление продукции умеренные, чему способствует хорошо отработанная технология.

В результате шамотный кирпич имеет вполне доступную для основной части населения цену. Именно этот вид огнеупорной продукции чаще всего используют для кладки печей в частных домостроениях.

Технологию реализуют с некоторыми особенностями. Поэтому продукция имеет широкий диапазон значений плотности. Средние значения варьируются от 1700 кг/м 3 до 1900 кг/м 3 . Есть изделия с минимумом плотности 300 кг/м3 и максимумом 2100 кг/м 3 .

Обычные огнеупорные кирпичи из шамота выдерживают температуру от +1250 ℃ до +1690 ℃. Существует огнеупорный кирпич из шамота, в характеристиках которого указана максимальная температура 1800 ℃. Такие изделия применяется на промышленных объектах.

Плотность кирпичей

Для определения теплопроводности и прочности кирпичной кладки следует знать плотность кирпича. Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Факторы, влияющие на плотность

Существует несколько причин, определяющих характеристику изделия:

- Влага. Ее основной объем вбирается материалом на этапе кладки. Степень влажности определяется паровой проницаемостью. Легче пропускается воздух тем строительным изделием, в котором влага не задерживается. Для строительства подвальных помещений используют удерживающий влагу кирпич.

- Наличие трещин. Они обязательно присутствуют в материалах из глины. При этом современные разработки смесей позволяют их избежать, увеличивая плотность.

- Виды исходного материала. Сырье, из которого изготавливается изделие (глина, песок), отличается по массе на единицу объема из-за места добычи.

Средняя плотность

Такую характеристику применяют для определения пористости и теплопроводности изделия. Чем меньше его плотность, тем ниже уровень теплопроводности. Индивидуальный показатель рассчитывается в лабораторных условиях. Средняя плотность определяется по формуле: p=m/v, где m — масса, v — объем, единицы ее измерения — кг/м3. Этапы расчета такой характеристики включают:

- В сушильном шкафу выдержать кирпич при температуре чуть выше 100 ̊С.

- Определить объем материала, умножив параметры высоты, длины и ширины.

- Очищенный материал взвесить на весах, которые утверждены стандартом.

- Рассчитать величину, подставив значения в формулу. Рекомендуется проводить измерения сразу нескольких экземпляров для получения достоверного среднего арифметического индекса.

Виды кирпича и их плотность

Физико-технические характеристики внешне похожих материалов определяются свойствами сырья, из которого они изготовлены. Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Плотность керамического кирпича

Производится из глины. Керамический кирпич отличается по значению массы в зависимости от места изготовления. Применяется для несущих, внешних и внутренних стен. Вес керамического облицовочного экземпляра будет больше за счет укрепления поверхности, его быстро обжигают при высокой температуре. В результате изменяется уровень паропроницаемости, поэтому в жилых домах из таких материалов должна быть хорошая вентиляция. Плотность керамического кирпича:

- пустотелого — до 1400 кг/м3;

- полнотелого — до 2000 кг/м3.

Клинкерный

Разновидность керамического вида. Производят из красной глины, обжигая ее при высоких температурах. Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Особенности шамотного кирпича

Его делают из огнестойкой глины. Изготовляют материалы разного цвета и формы. Отличительное свойство — устойчивость к воздействию температуры до 1600 °C. Незаменим для строительства огнеупорных конструкций: печек, каминов. Огнеупорный камень применяется на производстве. Часто используют как элемент декора. Плотность шамотного кирпича достигает значения 1900 кг/м3.

Плотность силикатного кирпича

Такой материал хорошо проводит тепло.В состав такого изделия входит песок, известь, небольшое количество добавок. Он производится под давлением автоклавного пресса. Марка прочности варьируется от М 125 до М 150, что свидетельствует о низком показателе. Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Силикатный кирпич уступает керамическому по водостойкости.

Плотность полнотелого кирпича

Производится путем обжигания глины. Глазурованный частично с целью обеспечения паропроницаемости. Характерна большая прочность и устойчивость к воздействию низких температур. Полнотелый кирпич обладает высокой теплопроводностью. Используют для кладки стен, опорных сооружений. Плотность обыкновенного полнотелого кирпича достигает 1600 кг/м3, значение показателя для красного кирпича составляет 2100 кг/м3.

Пустотелый

Почти половина материала составляет пустоты.Пустоты могут составлять половину объема изделия, из-за чего значительно уменьшается его объемный вес. Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

Облицовочный

Лицевой камень применяют для внешней отделки фасадов. Кирпич пустотелый с высоким уровнем звукоизоляции. Из-за гладкой блестящей поверхности похож на плитку. Яркий эффект обеспечивает наличие разнообразной палитры цветов, которые получаются в результате смешивания разной глины и изменения условий обжига. Обладает небольшой теплопроводностью и влагостойкостью. Плотность кирпича составляет до 1450 кг/м3.

Заключение

Тип кирпича подбирается под требования к возводимой конструкции. На каждом этапе строительства учитывают технические характеристики материалов. Показатель плотности не должен быть большой, если речь идет об утеплении сооружения. Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

Читайте также: