Плотность цементного камня после твердения

Обновлено: 17.05.2024

Плотность цементного камня после твердения

Изготовленные из бетонных смесей изделия могут оказаться в различных температурно-влажностных условиях окружающей среды. При этом одни условия благоприятно влияют на процессы твердения, другие, наоборот, вызывают замедление роста прочности, ухудшают структуру и снижают качество бетона.

Наилучшие условия для твердения минеральных вяжущих веществ — водные. В сухом воздухе (при небольшой относительной влажности) бетон твердеет медленнее, а прочность его оказывается ниже, так как в этих условиях часть воды затворения испаряется во внешнюю среду. В высушенном бетоне процесс нарастания прочности прекращается.

Полное представление о динамике увеличения модуля упругости твердеющего бетона можно получить по характеру изменения скорости ультразвука, проходящего через бетон ( 3.6). Испытания бетонов с помощью ультразвука показывают, что твердение в водной среде способствует более интенсивному увеличению модуля упругости, чем на воздухе. Если по истечении некоторого срока твердения бетона на воздухе его поместить в воду, модуль упругости его опять будет возрастать. Однако даже при длительном пребывании бетона в воде после воздушного хранения модуль упругости его не достигнет того значения, к которому приводит непрерывное выдерживание в воде в течение всего срока твердения. Бетон, выдержанный в воде и перенесенный в сухой воздух, практически сохраняет значение модуля упругости, приобретенного ранее.

Структура цементного камня при твердении на воздухе приобретает иной характер, чем при твердении в воде. Это связано с тем, что цементирующие новообразования появляются только в тех местах, где сохраняется вода. Количество новообразований (продуктов гидратации) при воздушном хранении оказывается меньше, и там, где нет воды, остаются ячейки в виде пор. Цементный камень бетона, затвердевшего на воздухе, имеет меньшую плотность, больше дефектов в своей структуре и, как следствие, меньшую прочность и коррозионную стойкость. Чтобы полнее проходили процессы гидратации, определяющие плотность цементного камня и бетона, необходимо поддерживать в период твердения повышенную относительную влажность окружающей среды и не допускать чрезмерного подсушивания бетонных изделий. Для этого в жаркое время года твердеющий бетон поливают водой или закрывают плеиками, мокрыми опилками и т.п.

Не менее важное значение при твердении бетона имеет температура окружающей среды. Твердение бетона обусловлено химическими реакциями между минералами портландцементного клинкера и водой затворения, сопровождающимися термодинамическим процессом, в связи с этим температурный фактор играет решающую роль. Изменение температуры не только влияет на скорость химических реакцией, что при рассмотрении вопроса о схватывании и твердении бетона является самым главным, но может вызывать деструктивные процессы, связанные с физическими явлениями, такими, как замерзание воды при пониженных температурах, расширение или сжатие твердой, жидкой и газообразной фаз, возникновение напряжений, образование трещин и т. п.

Понижение температуры бетона ниже нуля приводит практически к прекращению твердения бетона. Появление в бетоне льда, увеличивающегося в объеме на 9 % вызывает внутренние напряжения и нарушение структуры в еще не имеющем достаточной прочности твердеющем бетоне. Замораживание на ранних стадиях наносит непоправимый вред процессу твердения бетона и может привести к полному его разрушению.

Процессы схватывания и твердения бетонов на основе портландцемента ускоряются при повышении температуры. Так, например, при 15 °С процесс схватывания бетона протекает в течение 4 ч, при 50 °С 50 мин, при 100 °С 35 мин. При повышении температуры бетонов до 85° скорость твердения увеличивается в 6—10 раз и более. Тепловую обработку проводят при атмосферном давлении и температуре до 100 °С (пропаривание бетона) и при повышенных давлениях (до 0,9—1,6 МПа) и соответствующей температуре 176—202°С (запаривание бетона). При пропаривании в результате процессов гидратации образуются вещества, по химическому, фазовому составу и свойствам не отличающиеся от новообразований, получаемых при обычной температуре твердения.

Повышение температуры тепловлажностной обработки свыше 100 °С еще в большей степени ускоряет процесс твердения бетона. Так как твердение портландцемента может протекать только в присутствии воды, с целью предупреждения ее вскипания и испарения тепловую обработку проводят при повышенных давлениях, запаривают бетон в спецальных герметичных устройствах — автоклавах, формах и т. п. В процессе запаривания повышенное давление обусловливает возможность сохранения воды в капелыю-жидком состоянии при температуре выше 100 °С.

Помимо ускорения твердения запаривание бетона приводит к образованию качественно новых продуктов гидратации в результате взаимодействия Са(ОН)г с кремнеземом SiC>2. При этом количество цементирующих веществ увеличивается, плотность и прочность бетона возрастают.

Тепловая обработка ускоряет схватывание и твердение бетона, но одновременно приводит к негативным явлениям, связанным с нарушением его структуры — деструкции и, как следствие, к ухудшению физико-механических свойств затвердевшего бетона. В первую очередь это связано со значительным увеличением объема газовой и жидкой фаз при нагревании в свежеуложенном бетоне в результате их теплового расширения. В начальный период, когда бетон способен к пластическим деформациям, такое расширение вызывает некоторое увеличение объема бетона и уменьшение его плотности. В последующий период схватывания и твердения бетон теряет способность к пластическим деформациям, и в нем возникают напряжения.

При тепловой обработке бетонных изделий в период подъема или снижения температуры из-за неравномерного нагревания или охлаждения наружных и внутренних слоев бетона возникает термический градиент (перепад температуры в массе бетона на единицу длины), который также приводит к возникновению напряжений в бетоне из-за неравномерного расширения (или сокращения) его объема. Если суммарные напряжения превышают прочность твердеющего бетона на растяжение, появляются микротрещины. Перепад температур по толщине изделия вызывает миграцию свободной воды в бетоне, что приводит к образованию направленной пористости, ухудшающей его структуру, повышающей водопроницаемость, водонасыщение и снижающей коррозионную стойкость бетона.

Отличительная черта бетона - его капиллярно-пористая структура, образуемая зернами заполнителя, цементного камня й системы макро- и микрокапилляров, крупных пор и неплотностей. Свойства бетона определяются количественным соотношением структурных составляющих, видами применяемых материалов, технологическими факторами, а также строением бетонов и в конечном итоге их плотностью или пористостью. Основные типы структур бетона показаны на 6J. Различают

структуру бетона: плотную, с пористым заполнителем, ячеистую и зернистую.

Все виды бетонов являются пористыми телами. Даже хорошо уплотненные бетоны на плотных заполнителях имеют пористость составляющую 10 % общего объема бетона, обусловленную пористостью цементного камня и различного вида неплотностями (дефектами) структуры. В высокопрочных бетонах пористость играет отрицательную роль, снижая прочность, в ячеистых и легких бетонах — положительную, так как уменьшает теплопроводность и массу изделий и конструкций. Изменяя пористость материалов, можно направленно улучшать необходимые показатели и получать бетоны с заранее заданными свойствами.

Качество и долговечность бетонов определяются основными показателями физико-механических и упруго- пластических свойств, а также стойкостью бетона во времени под воздействием неблагопрятных факторов.

Средняя плотность бетонов может изменяться в широких пределах. У обычных тяжелых бетонов она изменяется в пределах 2200—2500 кг/м3. Средняя плотность бетонов, выполняющих наряду с конструкционными теплоизоляционные функции (используемых в ограждающих конструкциях), определяется их маркой, соответствующей их плотности в кг/м3. Так, легкие бетоны имеют марки по средней плотности от D 500 до D 1200, ячеистые бетоны —от D800 до D2000 (с интервалом через 100). Средняя плотность зависит от содержания вовлеченного и защемленного воздуха, не вступившей в химическое взаимодействие воды затворения, количества цемента и заполнителей, степени гидратации вяжущего. Плотность цементного камня и бетона предопределяет их многие свойства и, в первую очередь, прочность на сжатие.

Прочность на сжатие является важнейшей характеристикой бетона как конструкционного материала. Прочность на сжатие важна не только для характеристики способности бетона воспринимать сжимающие усилия при работе конструкции, но она еще косвенно предопределяет и ряд других свойств: модуль упругости, деформации, сопротивление растяжению, износу и истиранию, сцепление с арматурой и т.д.

Прочность бетона зависит от прочности его составляющих (заполнителей и цементного камня), сцепления между ннми и плотности структуры. Помимо указанных

основных факторов на прочность бетона влияют технологические способы уплотнения, условия твердения, его однородность, возраст, влажность и т. п.

В соответствии с ГОСТ прочность заполнителей тяжелых бетонов должна в 1,5—2 раза превышать прочность бетона на сжатие. В связи с этим разрушение бетона при сжатии происходит по менее прочному цементному камню, а прочность заполнителя в данном случае не оказывает влияния на общую прочность бетона. Применение в бетонах легких пористых заполнителей, имеющих меньшую прочность, чем прочность цементного камня, приводит к снижению прочности бетона. На прочность бетона большое влияние оказывает характер поверхности заполнителя (шероховатая или гладкая) и степень ее загрязнения, определяющие силы сцепления заполнителя с цементным камнем.

При определении класса бетона ГОСТом предусмотрена единая и обязательная методика изготовления образцов-кубов с размером 150X150X150 мм и условия их твердения. Бетонные образцы твердеют 28 сут в нормальных условиях (при температуре 15—20 °С и относительной влажности воздуха не ниже 90%), после чего их испытывают путем сдавливания на прессе до полного разрушения.

По прочности на сжатие тяжелый, напрягающий, мелкозернистый, легкий и ячеистый бетоны подразделяют на классы в соответствии со СНиП 2.03.01—84. Так, например, тяжелый бетон делится на классы: В 3,5; В 5; В 7,5; В 10; В 12,5; В 15; В 20; В 25; В 30; В 35; В 40; В 45; В 50; В 55 и В 60. Легкий бетон при марках по средней плотности (минимальной и максимальной без промежуточных значений, которые здесь не показаны) подразделяют на классы: Д 800 — В 2,5; В 3,5; В 5; В 7,5; Д 2000— В 20; В 25; В 30; В 35; В 40.

Прочности бетонов при испытании на растяжение и изгиб оказываются меньше в 9 раз (для бетона класса В 10), 17 раз (для бетона класса В 60) прочности на сжатие. Прочность на растяжение и изгиб зависит от тех же факторов, что и прочность на сжатие, при этом особенно большое влияние оказывают силы сцепления цементного камня с заполнителем. Для тяжелого бетона указанным СНиПом предусмотрены классы по прочности на осевое растяжение: В< 0,8; В< 1,2; Bt 1,6; В< 2. Эти классы назначают в том случае, когда работа бетона на растяжение имеет важное значение и контролируется на производстве.

Упругопластические свойства. Бетон является упру- гопластическим телом, проявляющим при приложении нагрузки упругие и пластические деформации. С помощью различного рода оптических или механических приборов при мгновенном приложении нагрузки можно замерить упругие деформации, которые изменяются по линейной зависимости и описываются законом Гука

Однако при длительной нагрузке появляются пластические деформации, и взаимосвязь деформации с напряжением принимает вид степенной зависимости

где т — показатель степени (больше 1); Е6—модуль деформации бетона, МПа.

Модуль деформации объединяет упругие и пластические деформации в определенном отрезке времени действия нагрузки (например, в течение 30—60 мин). При разгрузке бетона в нем наблюдаются остаточные деформации, т.е. загруженный бетон ие восстанавливает первоначальных размеров из-за необратимых пластических деформаций.

При расчетах несущих конструкций важную роль играет модуль упругости бетона. Модуль упругости возрастает при увеличении прочности бетона, относительного содержания в нем крупного заполнителя (с высоким модулем упругости), вида цемента и др. При невысоких значениях модуля упругости бетона необходимо увеличивать сечение железобетонных элементов и усиливать армирование для повышения жесткости конструкции. Модуль упругости бетона колеблется от 0,14-10® до 0,4Х X Ю6 МПа.

При постоянной нагрузке иа бетон в течение длительного времени пластические деформации нарастают и могут превысить в 3—3,5 раза начальную упругую деформацию. Этот процесс именуется ползучестью бетона. Принято считать, что ползучесть бетона связана с наличием в цементном камне гелевой структурной составляющей, содержащей адсорбционно связанную воду. Под нагрузкой гелевая составляющая необратимо деформируется в результате потери межплоскостной воды.

Одной из важных деформативных характеристик бетона является предельно возможная деформация сжатия или растяжения непосредствеиио перед его разрушением. Предельная сжимаемость тяжелых бетонов составляет 0,5—1,5 мм/м; легких бетонов — до 2 мм/м. Предельная растяжимость бетона примерно в 10 раз меньше его предельной сжимаемости. В железобетонных конструкциях, где бетон прочно связан со стальной арматурой, обладающей высокой степенью растяжимости, предельная растяжимость бетона повышается. Сцепление бетона со стальной арматурой обеспечивает в железобетонных конструкциях совместную работу бетона и стали. Оно зависит от истинного сцепления и сил трения. Истинное сцепление характеризуется адгезионными свойствами цементного камня с поверхностью стали, условиями твердения, возрастом бетона, степенью обжатия арматуры при усадке, а также состоянием поверхности металла. Адгезионное сцепление находится в прямой зависимости от прочности бетона на сжатие и составляет 0,12—0,22 от его предельного значения. Силы трения определяют при перемещении стержня относительно бетона после нарушения истинного сцепления. С целью улучшения сцепления" стальной арматуры с бетоном применяют арматуру периодического профиля с рифленой поверхностью или делают на конце стержней отгибы.

Усадка и набухание — это свойства затвердевшего бетона изменять свои линейные размеры (деформироваться) при изменении его влажности вследствие изменения влагосодержаиия окружающей среды или при непосредственном контакте с водой. Эти деформации прямо пропорциональны содержанию цементного камня в бетоне.

Понижение относительной влажности воздуха приводит к усадке бетона, а насыщение водой вызывает его набухание.

Увеличение расхода вяжущего (объема цементного камня), количества воды затворения, присутствие в цементе тонкомолотых добавок, низкая прочность повышают деформативность бетона. Наличие в бетоне крупного заполнителя и армирование бетона (арматурной сталью или другнмн прочными волокнами) уменьшают его деформации.

Большое влияние иа деформативность имеет характер строения и вид бетона. Так, например, усадка обычного бетона на плотных заполнителях составляет 0,1— 1,5 мм/м, легких бетонов на пористых заполнителях 0,4—3 мм/м. Набухание примерно в 10 раз меньше усадки. Неравномерная усадка бетона, особенно в ранние сроки твердения, может вызвать значительные напряжения и появление трещин.

Водопоглощение, водо- и газонепроницаемость бетонов зависит от структуры и характера пористости. Бетон как капиллярно-пористый материал может изменять свою влажность без непосредственного контакта с водой путем поглощения влаги из воздуха или ее испарения. Водопоглощение бетона обусловлено сорбционными и конденсационными процессами, связанными с изменением его температуры и относительной влажности воздуха, а также капиллярным подсосом воды. Водопоглощение плотных бетонов за счет сорбционных и конденсационных процессов очень мало, и его обычно не учитывают. В легких бетонах на пористых заполнителях оно достигает 8 % по массе, а в бетонах ячеистого строения может составить 25 %.

При непосредственном контакте с водой происходит водопоглощение бетона в результате капиллярного подсоса. При капиллярном подсосе в бетоне, не насыщенном водой, вода способна перемещаться по очень мелким капиллярам на относительно большие расстояния (теоретически на высоту 4,15 м) в результате диффузионных процессов, способствующих смачиванию поверхности капилляров. Однако на практике в бетоне вода не поднимается на такую высоту. Это связано с тем, что в бетоне нет идеальных капилляров, их форма и размеры постоянно изменяются, а следовательно, изменяются и капиллярные силы, вызывающие впитывание и перемещение воды. Полного насыщения водой образцов бетона даже при длительном выдерживании их в воде не происходит из-за защемления воздуха в порах бетона, который создает противодавление капиллярным силам.

Водопоглощение обычного бетона на плотных заполнителях составляет 4—8 % по массе, легких бетонов на пористых заполнителях 20—25 %. ячеистых 35—40 %. Водонасыщенный бетон имеет меньшую прочность и больше склонен к пластическим деформациям, в нем возникают большие напряжения при замораживании. Способность бетона насыщаться водой косвенно характеризует плотность и открытую пористость материала.

Для некоторых видов железобетонных изделий и сооружений (напорных труб, тюбингов, плотин гидроэлектростанций, наливных и газовых резервуаров и т. п.) одной из важнейших характеристик является водо-и газонепроницаемость бетона. Бетон, будучи капиллярно-пористым телом, при наличии соответствующего высокого давления проницаем для воды и газов. Однако это обстоятельство не исключает возможности его применения для работы при небольших давлениях. Следует учитывать, что газы имеют большую проникающую способность, чем вода и другие жидкости.

Большое применение находят бетоны в гидротехнических сооружениях, где основной характеристикой бетона является водонепроницаемость. Обычные бетоны могут фильтровать воду не через цементный камень, имеющий мелкокапиллярную структуру пор, а по сообщающимся между собой крупным капиллярам диаметром более Ю-5 см, макропорам, макротрещинам и макрополостям. Макропоры в бетоне образуются в результате воздухово- влечения, защемления воздуха при формовании смеси и испарения не вступившей в реакцию с цементом воды затворения, а также направленной ее миграции в неза- твердевшем бетоне под влиянием градиентов давления и температуры. Макротрещины появляются вследствие усадочных и других деформаций, а макрополости — в результате седиментации цементных частиц в свежезафор- мованном бетоне под зернами заполнителя и арматурой.

По водонепроницаемости бетоны делят на марки W2, W4, W6, W8, W 10, W 12. Цифры в обозначении марки показывают наибольшее давление, при котором бетон непроницаем для воды. Водонепроницаемость может понижаться под воздействием причин, вызывающих нарушение структуры бетона: замораживания и оттаивания, деформаций и т. п.

Для повышения водонепроницаемости бетонов применяют различные способы: повышают плотность бетона путем уменьшения количества воды затворения, увеличивают расход цемента, используют специальные виды цементов (например, расширяющийся), вводят добавки (эмульсии, хлорное железо, алюминат натрия и др.), пропитывают затвердевший бетон полимерами, жидким стеклом, серой, покрывают поверхность пленкообразующими составами или наносят гидроизоляционный слой.

Стойкость бетона во времени (долговечность) является одной из важнейших характеристик, определяющих экономическую целесообразность его применения. Бетон является долговечным строительным материалом, если он работает в благоприятных условиях. Воздействие неблагоприятных факторов — замораживания и оттаивания, водонасыщения и высушивания, высоких температур, химически агрессивных сред и т. п. может резко сократить срок эксплуатации и привести к полному разрушению строительной конструкции.

Морозостойкость — способность бетона сохранять или увеличивать свою прочность при многократно повторяющихся замораживании и оттаивании. Напряжения в бетоне при замораживании возникают только в том случае, если поры бетона более чем на 85 % заполнены водой, увеличивающейся в объеме при переходе в лед на 9%- При полном насыщении пор водой в замкнутом объеме давление на стенки может возрастать до 250 МПа и неминуемо приведет к разрушению бетона. Однако в обычных условиях, как правило, это не наблюдается. Бетон замерзает слоями, параллельными охлаждающейся поверхности. Из более глубоких и теплых слоев влага в результате термодиффузионного процесса мигрирует к охлажденной зоне, способствуя более полному насыщению пор водой и появлению разрушающих напряжений при ее замерзании. Вследствие этого большое влияние на морозостойкость бетона оказывает характер его пористости— степень замкнутости и размер пор. Сообщающиеся поры повышают водонасыщение бетона и снижают морозостойкость. Вода в бетоне замерзает не одновременно. Вначале лед образуется в крупных порах, постепенно переходя в более мелкие. В гелевых порах вода не замерзает даже при минус 70°С. Наиболее опасными с позиций морозостойкости считаются сообщающиеся между собой капиллярные поры. По мнению проф. Г. И. Горчакова для высокой морозостойкости бетона необходимо, чтобы объем его капиллярных пор не превышал 5—7%. Большое влияние на морозостойкость оказывает присутствие в бетоне равномерно распределенных сферических воздушных пор, не заполняемых водой, в которые при расширении во время перехода в лед выдавливается из капилляров вода.

Морозостойкость бетона зависит от класса бетона, вида вяжущего, начального количества воды затворения, характера пористости, морозостойкости заполнителей, присутствия добавок (в частности гидрофобных) и т.д. Для оценки бетонов на морозостойкость применяют стандартную методику, предусматривающую попеременное замораживание и оттаивание насыщенных водой бетонных образцов. Критерием оценки морозостойкости бетонов является количество циклов, которые выдерживают образцы без потери прочности на сжатие более 25 % или массы более 5%. Строительными нормами и правилами (СНиП 2.03.01—84) в зависимости от вида бетона и области его применения определены марки по морозостойкости: тяжелого — F50; F75; F 100; F 150; напрягающего и мелкозернистого — F200; F300; F400; F500; легкого— F 25; F 35; F 50; F 75; F 100; F 150; F200; F300; F 400; F500; ячеистого и поризованнного — F 15; F25; F 35; F 50; F75; F 100.

Стойкость бетонов в агрессивных средах — природных водах, промышленных стоках, содержащих растворенные соли и кислоты, а также в воздушной среде с повышенным содержанием реакционноспособных газов, определяется в основном стойкостью цементного камня, так как заполнители бетонов оказываются значительно более стойкими к таким воздействиям. Скорость коррозии зависит не только от агрессивности среды, но и от других факторов: минералогического состава цементного камня, плотности бетона, скорости обновления агрессивной среды у поверхности конструкции и внутри бетона, температуры среды, одновременного воздействия мороза, увлажнения и высушивания, эксплуатационных нагрузок и т.п. Причинами коррозии являются: физическое растворение в пресной воде составных минералов портландцементного камня (в первую очередь, Са(ОН)г), взаимодействие их с кислотами, обменные реакции между гидратом окиси кальция, гидроалюминатами и гидросиликатами кальция с солями, содержащимися в минерализованной воде.

Повышение коррозионной стойкости бетонов при воздействии агрессивной среды достигается путем повышения плотности бетона, пропитки его полимерами, изменения минералогического состава клинкера, карбонизации и пуццоланизации, использованием сульфатостойко- го цемента.

Огнестойкость бетона—способность его сопротивляться кратковременному действию огня, например, при пожаре. Бетон относится к числу огнестойких материалов. Кратковременное воздействие высоких температур не приводит к значительному нагреванию железобетонной конструкции и находящейся под защитным слоем бетона арматуры, так как бетон имеет малую теплопроводность. Наибольшие повреждения наблюдаются при поливе нагретого бетона холодной водой при тушении пожара. Полив приводит к образованию трещин, разрушению защитного слоя и обнажению стальной арматуры, что может привести при дальнейшем воздействии огня к разрушению конструкции или сильному ее деформированию.

Сохранность стальной арматуры в бетоне является одним из факторов, определяющих долговечность работы железобетонных изделий и конструкций. С целью предупреждения коррозии стальной арматуры ее защищают слоем бетона толщиной 10—25 мм.

Коррозия стали объясняется электрохимическими процессами, возникающими в результате воздействия электролитов на неоднородную по химическому составу поверхность стали. В результате неоднородности металла и среды, соприкасающейся с ним, образуются гальванические элементы (микро- и макропары), имеющие электрический потенциал. Работа этих гальванических элементов, в процессе которой происходит окисление металла, вызывает коррозию арматуры. Скорость коррозии зависит от концентрации кислорода на поверхности стали, рН среды и количества в электролите растворимых солей железа. Наиболее интенсивно (при прочих равных условиях) коррозия протекает при переменном увлажнении и высушивании бетона.

Защита стальной арматуры от коррозии основана на пассивирующем действии щелочной среды, приводящей к образованию плотной пленки из гидроксида железа Fe(OH)3 и ограничению доступа кислорода и влаги к поверхности металла. Вода в бетоне на портландцементе имеет рН= 12,2—12,5, что обеспечивает сохранность арматуры при условии равномерного покрытия ее поверхности плотным слоем бетона. Из-за повышенной пористости легких и ячеистых бетонов, а также при использовании гипсовых вяжущих, не обладающих пассивирующим действием, стальную арматуру рекомендуется покрывать защитными обмазками.

Смотрите также:

Для получения хорошего качества бетона укладка смеси должна сопровождаться уходом — созданием соответствующих условий на ранних стадиях твердения.

Тяжелые (обычные) бетоны. Ускорение твердения бетона. В нормальных термовлажностных условиях бетон достигает марочной прочности через 28 суток твердения.

Виды бетонов и теория твердения. Бетон – это искусственный каменный материал, по-лучаемый из цемента, заполнителей и специальных доба-вок и воды.

Свойства бетона›Твердение бетона. Виды бетонов и теория твердения бетона.

Твердение бетона в зимний. . Регулирующие схватывание бетонных смесей и твердение бетонов.

Кинетика структурообразования и твердения цемента и бетона.

Имеющиеся к этому моменту дефекты в структуре бетона уже не могут быть исправлены и Остаются в твердеющем изделии.

Нарастание прочности ускоряется, если применяются быстротвердеющие цементы, добавки — ускорители твердения, бетоны с низким водоцементным отношением.

Этим требованиям соответствуют укладка и первоначальное твердение бетона при температуре 0 . 4 °С. так как при 4 °С плотность воды наибольшая.

Что такое портландцемент и его особенности

Портландцемент - гидравлическое вяжущее вещество, твердеющее в воде и в воздухе, получаемое путем совместного тонкого измельчения клинкера и необходимого количества гипса. Портландцементный клинкер - продукт спекания сырьевой смеси необходимого химического состава, обеспечивающего преобладание после обжига силикатов кальция.

Основными сырьевыми материалами для получения портландцемента являются известняки и глинистые породы или их природные смеси - мергели. Применяют также разнообразные отходы промышленности: золы, шлаки, нефелиновый шлам и др.

Производство портландцемента складывается из двух стадий: получения клинкера и его измельчения с добавками. Основными технологическими операциями производства цементного клинкера являются: разработка и подготовка сырьевых материалов, включающие добычу, измельчение и при необходимости их сушку; получение однородной сырьевой смеси при совместном измельчении и смешении компонентов; обжиг сырьевой смеси РР спекания, обеспечивающего прохождение физико-химических ПРОЦЕССОВ клинкерообразования, и охлаждение.

Состав и свойства портландцемента.

Свойства портладцемента зависят от состава и особенностей строения клинкера. Повышенное содержание в клинкере оксида кальция, связанного в минералы, позволяет получить цемент с высокой активностью и скоростью роста прочности во времени. Содержание свободного СаО в клинкере колеблется от 0 до 2%, обычно стремятся свести его до минимума за счет полного прохождения реакций клинкерообразования. Свободный оксид кальция, оставшийся в клинкере, вызывает неравномерность изменения объема и снижает

прочность цементного камня.

Оксид магния также отрицательно сказывается на свойствах цемента. Содержание МgО в портландцементе должно быть не более 5%. Вредное влияние свободных оксидов кальция и магния обусловлено их способностью к медленному гашению и развитию внутренних напряжений в затвердевших бетонах и растворах.

Наиболее значительные по содержанию клинкерные минералы называют алитом и белитом. Алит - это твердый раствор трехк-альциевого силиката С38 и небольшого количества А12О3, МgО и др. Твердый раствор в данном случае является результатом внедрения указанных оксидов в кристаллическую решетку трехкальциевого силиката. Алит в значительной степени определяет свойства портландцемента, его высокую прочность и скорость роста ее во времени.

Белит является вторым по содержанию клинкерным минералом и представляет собой твердый раствор бета-двухкальциевого силиката (Р-С25) и др. Он твердеет медленно, однако неуклонно наращивает прочность во времени.

При просмотре клинкера под микроскопом четко различаются призматические кристаллы алита и округлые – белита.

В состав находящегося между ними промежуточного вещества входят алюминатная и алюмоферритная фазы. Алюминаты в клинкере представлены трехкалыдиевым алюминатом быстросхватывающимся минералом, затвердевающим в первые сроки с большим тепловыделением. Алюмоферритная фаза представляет собой твердый растворразличных алюмоферритов и в большинстве клинкеров близка по составу к четырехкалыдиевому алюмоферриту.

Для некоторых специальных видов портландцемента минералогический состав может не укладываться в указанные пределы. Повышение содержания минералов силикатов (особенно алита) улучшает прочностные и другие свойства цемента, однако затрудняет обжиг клинкера.

При производстве цемента выбирают рациональные составы клинкера, обеспечивающие как высокое качество продукции, так и оптимальные условия работы вращающихся печей.

Высокая тонкость измельчения цементного клинкера является Ю необходимым Условием проявления его вяжущих свойств. При просеивании цемента, через сито с сеткой № 008 должно проходить нежнее 85% массы пробы.

Ряд свойств цемента и прежде всего прочность в ранние сроки твердения, пропорциональны удельной поверхности, которая для заводских цементов равна 2500-3500 см2/г при определении ее по скорости прохождения воздуха через слой цементного порошка.

Истинная плотность портландцемента колеблется в диапазоне 3-3 2 г/см3. Насыпная плотность цемента зависит от степени уплотнения порошка: в рыхлом состоянии она составляет 960-1300, в уплотненном достигает 1600-840 кг/м3.

Цемент, затворенный водой, образует пластичное цементное тесто. Водопотребность цементов оценивают количеством воды затворения в процентах массы цемента, необходимым для образования теста нормальной густоты. Понятие нормальной густоты является условным и определяется погружением в цементное тесто пестика прибора Вика (пестик не должен доходить на 5-7 мм до пластинки, на которой установлено кольцо, заполненное цементным тестом). Портландцемент характеризуется сравнительно невысокой водопотребностью. Нормальная густота его колеблется от 24 до 29%. Увеличивают водопотребность цемента повышенное содержание алюминатов, минеральные добавки осадочного происхождения (опока, трепел, диатомит и др.), большая тонкость измельчения, снижают - добавки-пластификаторы. Повышение водопотребности неблагоприятно отражается на свойствах цемента: прочности, усадочных деформациях, морозостойкости и др. Это объясняется увеличением избытка воды по сравнению с теоретически необходимым для его твердения и, как следствие, возрастанием пористости цементного камня.

Первой стадией твердения цементного камня является схватывание. Весь период схватывания условно делится на начало и конец. Началом схватывания цементного теста считается время, пошедшее от момента затворения до того момента, когда игла прибора Вика не будет доходить до пластинки, на которой установлено кольцо, на 1 -2 мм. Концом схватывания считается время от начала затворения до момента, когда игла будет опускаться в тесто не более чем на 1 мм. Начало и конец схватывания цементов нормируются в пределах, удобных для изготовления растворов и бетонов. Начало схватывания Должно наступать не ранее чем через 60 мин, для цементов марок 300,400 и 500 и 45 мин для марок 550 и 600. Обычно оно наблюдается через 2-4 ч от момента затворения. Конец схватывания для цемента должен наступать не позднее 10 ч. Указанные требования обеспечивают за счет введения в портландцемент добавки гипса.

Двуводный гипс замедляет схватывание портландцемента. Замедляющее действие гипса связано с образованием на поверхности зерен С3А (наиболее быстротвердеющей фазы цемента) защитных оболочек нового соединения - гидросульфоалюмината. Это соединение является продуктом взаимодействия гипса, трехкальциевого алюмината и воды.

Добавки - регуляторы сроков схватывания цемента - разделяют на две группы: замедлители и ускорители. Замедлителями сроков схватывания портландцемента являются борная кислота, фосфаты и нитраты калия, натрия и аммония, которые увеличивают концентрацию ионов кальция в твердеющей системе, замедляющих процесс гидролиза С35. Замедляют схватывание цемента также органические поверхностно-активные вещества, адсорбирующиеся на частицах цемента и тормозящие гидратацию. Ускорить схватывание портландцемента можно введением добавок - электролитов, а также веществ, являющихся центрами кристаллизации гидратных новообразований.

Так, ускорение схватывания добавкой СаС12 объясняется ее взаимодействием с алюминатными и ферритными фазами цемента с образованием гидрохлоралюмината кальция, а также поверхностной адсорбцией ионов, которая вызывает повышение растворимости клинкерных минералов.

Равномерность изменения объема при стандартных испытаниях цемента оценивают визуально по деформации образцов - лепешек (диаметром 70-80 и толщиной 10 мм) из цементного теста нормальной густоты, подвергнутых кипячению после 24 ч твердения в нормальных влажностных условиях. Основной причиной неравномерного изменения объема цементного камня является гашение в нем свободных СаО и МдО (периклаза). В некоторых случаях такая неравномерность связана с образованием в уже затвердевшей структуре гидросульфоалюмината кальция при повышенной дозе добавки гипса. Основным показателем качества цемента является прочность, наибольшее значение имеет прочность при сжатии и изгибе. В зависимости от величины этих показателей установлены марки М300, М400, М500, М550, М600.

Цементный завод должен определять активность цемента и при пропаривании в возрасте 1 сут. и указывать ее в паспорте на отгружаемый цемент.

Для ориентировочного определения прочности цементов используются различные ускоренные методы.

Прочность цементов находится в сложной зависимости от большого комплекса факторов. Одним из основных является состав цемента. На прочностные показатели цемента влияют не только содержание отдельных минералов, но и их микроструктура. В последние годы большое внимание отводится изучению легирующих добавок, повышающих прочность цемента.

Прочность цемента, особенно в раннем возрасте, повышается с увеличением удельной поверхности и уменьшением предельного размера зерен. В высокопрочных быстротвердеющих цементах до 95% (по массе) представлено частицами не более 30 мкм при содержании зерен менее 5 мкм до 30%. Наряду с потенциальной активностью цемента, обусловленной его составом, структурой и дисперсностью, на прочность которую он проявляет в растворах и бетонах, существенно влияют условия хранения, использования и твердения.

cement.muctr

Работа 10. Определение структурных характеристик цементного камня

Цель работы: определить структурные характеристики цементного камня: истинную плотность, общую, открытую и закрытую пористость, объемная масса, водопогощение.

Общие положения

Важнейшими характеристиками при исследовании структуры цементного камня являются: истинная плотность (удельная масса), объемная масса, пористость, водопоглощение и кинетика водопоглощения. Эти характеристики позволяют предсказать поведение изделий в процессе эксплуатации.

Таблица 17. Значения истинной плотности строительных материалов

Портландцемент

Бетон тяжёлый

Песок кварцевый

Поры являются компонентами структуры материала. С одной стороны пористость зависит от происхождения материала, а также определяет свойства и назначение материала (например, активированный уголь, цеолиты, пемзы, пеностекло). С другой стороны, пористость можно рассматривать как дефект структуры (например, литые металлы, сплавы, стекла). В зависимости от вида пор в материале различают следующие виды пористости:

Классификация пористости:

По происхождению выделяют виды пористости:

По форме и взаиморасположению поры и капилляры цементного камня классифицируют на несколько групп :

- по форме поперечного сечения : ровные трубчатые, бутылкообразные, клиновидные, щелевые и их комбинации;

- по протяженности: прямые, извилистые, петлеобразные.

Классификация пор по их эффективным радиусам, разработанная школами Лыкова А. В. и Дубинина М. М. (табл. 18) является одной из наиболее важных в технологии вяжущих материалов.

По их представлениям, капиллярными называются поры, для которых капиллярный потенциал значительно больше потенциала поля тяжести. В капиллярных порах поверхность жидкости принимает форму, обусловленную силами поверхностного натяжения, и мало искажается за счет силы тяжести.

Таблица 18. Классификация пор в зависимости от размера

Наименование

классификации

Классификация пористости

Пористость углей (по А. В. Дубинину)

Суммарная поверхность

Порядка десятых долей м 2 /г

Исчисляется

Г. И. Горчакову)

Капилляры (основной дефект строения бетона, способствует впитыванию воды и понижению морозостойкости)

Контракционные поры геля

Каменные материалы в т.ч.

Бетоны (по М.З. Симонову)

Мак-рока- пилля-рные

Капиллярные

Контракцион-ные

Стеновые материалы (по А. С. Беркману и И. Г. Мельниковой)

От 200 мкм

Свыше 0,05 мкм

Безопасные

На пористость цементного камня влияет ряд факторов, среди которых: отношение В/Ц, степень гидратации, вид добавки, удельная поверхность и дисперсность используемых материалов и др. В свою очередь, пористость оказывает влияние на такие свойства изделия, как прочность, стойкость к коррозии, морозостойкость, теплопроводность, термостойкость и т.п.

Существуют различные экспериментальные методы определения пористости материалов, в общем случае их можно объединить в следующие группы:

- оптические (визуально-оптический; световая и электронная микроскопия; просвечивание);

- капиллярные (капиллярная дефектоскопия; ртутная парометрия);

- адсорбционные (метод низкотемпературной адсорбции азота, адсорбция радиоактивных изотопов, адсорбция красителей из растворов);

- объемно-массовые (волюметрия, гидростатическое взвешивание, пикнометрический метод).

В исследованиях структуры цементного камня наибольшее распространение получили методы низкотемпературной адсорбции азота и пикнометрический метод.

При исследовании цементного камня важными характеристиками являются: истинная плотность, общая, открытая, закрытая пористости, водопоглощение и скорость капиллярного водопоглощения.

Методика выполнения работы

Отсоединяют пикнометр от струйного вакуум-насоса, заполняют его жидкостью (керосином) до метки и взвешивают на технических весах.

Удаляют содержимое пикнометра, тщательно его промывают и высушивают. С целью сокращения времени сушки, чистый пикнометр обрабатывают спиртом или ацетоном. Чистый пикнометр заполняют жидкостью (керосином той же плотности) до метки и взвешивают на технических весах.

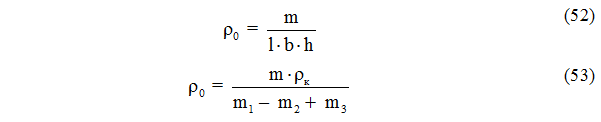

Определение истинной плотности цементного камня проводят по формуле:

Плотность керосина определяют ареометром или по формуле (49).

Насыщенный образец помещают в корзиночку гидростатических весов таким образом, чтобы весь образец находился в жидкости, и измеряют массу ( m 2 ).

Объемную массу (ρ0) определяют по формулам:

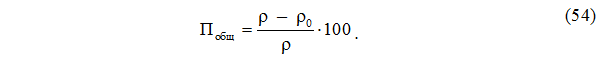

Общую пористость (Побщ, %) (истинную) рассчитывают по формуле:

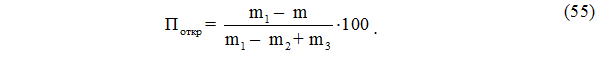

Открытую пористость (Поткр, %) (кажущуюся) находят по формуле:

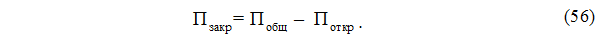

Закрытую пористость (Пзакр, %) определяют по формуле:

Водоп оглощение (W, %) рассчитывают формуле:

Значения ρ и ρ0 определяют с точностью до 0,001. Значения Побщ, Поткр, Пзакр, W определяют с точностью до целых.

Материалы и оборудование

Форма записи результатов

Таблица 19. Определение истинной плотности цементного камня

Читайте также: