Плохо провибрированный бетон что делать

Обновлено: 14.05.2024

В современном мире бетон является одним из наиболее прочных и долговечных строительных материалов. Но, даже имея огромный ресурс эксплуатации, конструкции из бетона не являются вечными и как все в этом мире постепенно изнашиваются и разрушаются. Во многих случаях, изменения свойств этого материала может привести к самым серьезным последствиям, особенно если речь идет о несущих конструкциях зданий и сооружений. Но экспертиза и ремонт ответственных бетонных изделий является задачей, которая по плечу только настоящим профессионалам, а вот произвести ремонт бордюрного камня, парапета или садовой дорожки вполне можно своими силами.

Почему появляются дефекты бетона?

Причин, снижающих надежность и срок службы бетонных изделий очень много. Наиболее существенными факторами являются:

- Неправильный расчет конструкции;

- Ошибки в монтаже;

- Воздействие химических веществ;

- Влияние экстремальных температур;

- Механические повреждения.

Все эти воздействия можно условно поделить на две основные группы: факторы, разрушающие материал при помощи физического воздействия и те, которые влияют на состав бетона. Разумеется, прежде чем принимать меры по восстановлению изделия, стоит определить причину, которая привела к появлению проблемы и по возможности устранить ее или снизить уровень ее воздействия на материал. Это может быть нанесение гидроизоляции, создание амортизирующего слоя, изменение в конструкции и расположении бетонного элемента. Выполнив такие работы, вы избавитесь от необходимости вскоре снова прибегать к исправлению дефектов и сохраните привлекательный вид поверхности.

1. Ремонтируем бетонные ступени

Бетонные ступени встречаются очень часто, и в некоторых случаях их внешний вид не играет большой роли. Но если эти конструктивные элементы являются частью крыльца дома или офиса, то ежедневное созерцание выщербленных краев и трещин вряд ли доставят удовольствие вам и вашим гостям. Отличным вариантом решения проблемы, при относительно небольших дефектах, могут стать полимерные смолы для ремонта бетонных и цементных стяжек, такие как беларусский Silikal. Смолы такого типа можно наносить на очищенную бетонную поверхность слоем до 5 мм, чего достаточно для заделки сколов и трещин, а также для восстановления немного потерявших геометрическую форму ребер.

Но в тех случаях, когда повреждения ступени более масштабны и необходимо исправлять крупные изъяны, лучше использовать радикальные методы. Самым простым и элегантным из них можно назвать облицовку потерявшей привлекательность бетонной лестницы керамической напольной плиткой. Этот способ ремонта не только сделает ступени эстетичными, но и поможет защитить их от воздействий извне в будущем.

Более хлопотным способом считается восстановление геометрии при помощи заливки бетоном. В этом случае необходимо выставить опалубку и армировать места, которые будут заливаться, стальной проволокой, прочно закрепив ее в высверленных в бетоне отверстиях. Качественно выполненная реставрация вернет ступеням первозданный вид и они будут служить еще очень долго.

2. Восстанавливаем бетонную аллею

Из всех распространенных в наши дни материалов, бетон лучше всего подходит для устройства садовых дорожек, аллей и тротуаров. Не слишком декоративный внешний вид покрытия в этом случае компенсируется высокой прочностью и его простым обслуживанием. Но повреждения аллей из бетона не являются редкостью. Усадочные трещины и отслоения участков поверхности чаще всего являются следствием нарушения технологии при изготовлении бетонной смеси и ее укладке. К счастью, ремонт дорожек можно выполнить своими силами, используя специальные растворы, изготовленные отечественными и зарубежными производителями или даже собственными руками.

Материалы, применяемые при ремонтах такого типа, делятся на две категории:

- Наливные;

- Тиксотропные.

Наливные смеси применяют для восстановления поверхности при масштабных повреждениях или в случае, если необходимо устранить неровности на больших участках. В состав этих продуктов входят безусадочные виды цементов, а также полимерные добавки. Изготовление наливных составов является сложным технологическим процессом и их лучше приобретать в специализированных магазинах.

Тиксотропные материалы для ремонта используются для восстановления локальных участков покрытия. Они имеют высокую вязкость и отличную адгезию с бетоном. Существует множество разновидностей этих растворов, которые могут включать в себя цемент, полимеры и эпоксидные смолы. Изготовить простой тиксотропный раствор можно и самостоятельно. Для этого используют следующие компоненты:

- Раствор клея ПВА в воде в пропорции 1 к 3;

- 1 часть цемента;

- Мелкий речной песок – 4 части.

Вначале готовится цементно-песчаная смесь, в которую затем, при постоянном перемешивании, добавляют водно-клеевую суспензию. Для перемешивания лучше использовать насадку-миксер на дрель – это позволит значительно ускорить процесс и приготовить ведро раствора менее чем за 5 минут. Состав не следует делать слишком жидким – идеальная консистенция его должна быть как у средней густоты сметаны.

Перед тем как приступить к ремонту, нужно подготовить бетонную поверхность. Для этого из трещин извлекают мусор, пыль и осколки материала. В этом деле может помочь жесткая щетка и мощный пылесос. При очистке нужно следить за краями трещин и сколов и при подозрении на их низкую прочность – расшить края при помощи болгарки и алмазным кругом. При глубине дефекта более 50 мм необходимо выполнить дополнительное армирование с использованием стальной проволоки, очищенной от ржавчины. При изготовлении каркасов нужно помнить, что защитный слой раствора над армировкой должен быть не менее 20 мм.

Для заделки трещин и сколов тиксотропный состав набирают на терку или шпатель и вдавливают в углубление. Не стоит пытаться заполнить трещину сразу, так как это чревато появлением пустот в выемке. Лучше закладывать раствор в несколько проходок, по 15-25 мм за один раз. Время полимеризации состава, изготовленного промышленным способом, обычно указывается на упаковке. При работе с самостоятельно созданными составами, придется определять степень схватывания визуально или тактильно. После того, как ремонтный раствор схватился, его аккуратно разравнивают шпателем.

После завершения работы нужно позаботиться о том, чтобы отреставрированная поверхность сохраняла влажность в течение 2-3 суток. Это особенно важно в летнюю жару и пренебрегая этим правилом можно получить множество тонких трещин на поверхности, которые со временем снова превратятся в дефекты.

3. Реставрируем бетонную столешницу

Столешницы из бетона редко встречаются в домах и квартирах наших сограждан. Но очень часто такие изделия можно встретить на садовых столах и рыночных прилавках. Небольшие повреждения поверхности не слишком серьезно влияют на ее эксплуатационные свойства, но, к сожалению, под воздействием внешних факторов, они способны превратиться в глубокие дефекты и трещины. Кроме этого, повреждения делают изделие непривлекательным и способствуют задержки на его поверхности грязи и размножению микроорганизмов.

Наиболее простым способом восстановления столешниц из бетона является его тщательная шлифовка при помощи электрической ручной шлифовальной машины. Эту работу нужно выполнять обязательно в защитных очках, респираторе, перчатках и спецодежде. Шлифовку начинают с обработки самыми крупными абразивными насадками, постепенно снижая зернистость до достижения идеально ровной поверхности. Такая процедура является достаточно «грязной», поэтому, если есть возможность, лучше производить ее вдали от жилья.

После того, как поверхность приобрела должную гладкость, ее можно отполировать, используя предназначенные для работы с природным и искусственным камнем мастики.

4. Восстанавливаем расширительные (деформационные) швы

Профессиональные строители отлично знают о том, насколько важны расширительные швы при строительстве дорог и аллей из бетона. Задача этих элементов конструкции – компенсировать напряжения, которые возникают при температурном расширении материала. Со временем, края швов начинают разрушаться и остановить этот процесс можно только радикальным вмешательством. Лучшим способом избежать разрушения шва является его герметизация. Так как эти элементы покрытия должен выполнять свои функции, то для заделки используют материалы, обладающие достаточной эластичностью. Для такой работы идеально подходят полиуретановые герметики, которые представлены в продаже в упаковке в виде тубы для использования со строительным пистолетом.

Перед началом работ деформационные швы нужно тщательно очистить от загрязнений на всю доступную глубину и обязательно обеспылить. Полиуретановый герметик закладывают в зазоры при температуре от +10 до +25 градусов Цельсия, при этом влажность воздуха не должна превышать 80%, а влажность поверхности бетона – 4%. Так как полиуретановые составы имеют сильный запах, то нужно позаботиться о вентиляции, если работы производятся в помещении или о защите органов дыхания, если герметизацию выполняют на улице.

В некоторых случаях, линейные размеры швов и их количество могут потребовать использования большого количества герметика, что приводит к серьезным финансовым затратам. Избежать значительного удорожания можно используя специальные уплотнительные шнуры, такие как "Вилатерм". Эти изделия выпускаются специально для закладки в деформационные швы и приобрести их можно во многих строительных магазинах. Шнур выбирают с таким расчетом, чтобы он находился в шве сжатым, примерно на 25%. При использовании такой технологии заполнения шва, допускается нанесение герметика толщиной всего 5 мм, что способствует значительной экономии.

5. Ремонт стен подвала

Многие жилые дома и производственные помещения имеют цокольные этажи и подвалы, стены которых изготовлены из монолитного бетона или бетонных блоков. Под действием внешнего давления грунта, агрессивных химических веществ и других факторов, эти ответственные ограждающие конструкции начинают покрываться трещинами. Если не обращать внимание на это явление, то процесс разрушения может зайти слишком далеко и потребуется помощь профессиональных строителей, поэтому проще ликвидировать дефекты сразу, как они были замечены.

Ремонт бетонных стен, расположенных внутри помещений, выполняют при помощи строительных смесей, в состав которых входит цемент, мелкозернистый наполнитель, полимерные добавки и фибра. Приобрести такие материалы несложно, но выгоднее изготовить их самостоятельно. Наиболее простой для приготовления в домашних условиях раствор для ремонта бетонных конструкции включает в себя такие ингредиенты:

- Цемент;

- Кварцевый песок;

- Молотый известняк;

- Гравий мелкой фракции;

- Полипропиленовое фиброволокно;

- Вода.

Приготовление смеси начинаю со смешивания сухих компонентов и лишь затем в получившийся состав постепенно добавляют воду при непрерывном помешивании. Как всегда, лучшим помощником в этом деле будет насадка-миксер на дрель или перфоратор.

Перед заделкой трещин основание подготавливают, путем очистки пустот от осколков, мусора и пыли. Перед нанесением раствора поврежденные места грунтуют, используя для этого грунты с высокими адгезивными характеристиками. Ремонтную смесь наносят шпателями следя за тем, чтобы она проникла в трещины как можно глубже. Спустя 20-40 минут после заполнения трещин, раствор нужно загладить теркой. Если в месте реставрации расположен угол, то сформировать его нужно одновременно с заглаживанием поверхности.

Перечисленные выше способы ремонта бетонных изделий далеко не единственные. Но, несмотря на это, владея этими пятью технологиями, вы сможете эффективно ремонтировать бетонные поверхности у себя дома, на даче или в производственном цехе.

Бетон не прощает ошибок.

У меня по первому опыту заливки были косяки, так как где-то недоглядел за подсобником, а где-то не придал значения. Сегодня попытаюсь рассказать, что нужно с большой ответственностью подходить к заливке бетона.

Что может происходить, если допустить ошибки при заливке бетона:

Может сломаться или разъехаться опалубка и бетон может вытечь.

У меня так при заливке начала разъезжаться опалубка, у знакомого сорвало блоки и полился бетон при заливке армопояса, но у него было 5 человек, и они быстро переделали и зачерпали весь вытекший бетон.

Вот пример с форума:

Пример с форума. Пример с форума.И ещё много у кого были схожие проблемы. Вот ещё пример:

А бывает и такое. Фото не моё. А бывает и такое. Фото не моё.Стенки опалубки могут деформироваться.

Если льются стенки, то представьте себе массу бетона, давящую на стенки опалубки и если опалубка слабая и не сломалось, то есть вероятность её продавливания и тогда получатся неровные стенки.

Кубический метр бетона имеет массу примерно 2300-2500кг. На примере ниже стенка толщиной 15см, при высоте 2,5м на каждый погонный метр давят примерно 900кг. Неудивительно, что при слабой опалубке её распёрло.Распёрло стенки опалубки. Распёрло стенки опалубки.

Или вот здесь недоглядел при заливке армопояса на внутренних стенах и мне пришлось срезать лишнее, чтобы потом не делать толстый слой штукатурки:

Пришлось резать, а потом выдалбливать. Пришлось резать, а потом выдалбливать.Плохое уплотнение.

Помимо надёжной опалубки, ещё важно хорошо провибрировать бетон, чтобы не получилось, как на фото выше. Причём часто такое можно заметить только постучав по предполагаемому месту.

Быстрая потеря влаги.

Помимо того, что бетон необходимо правильно залить, за ним ещё нужно правильно ухаживать. Потеря влаги приведёт к трещинам, поэтому важно правильно ухаживать за созревающим бетоном. Для этого необходимо накрыть, либо периодически проливать бетон, а также не спешить снимать опалубку.

Выводы:

Все эти ошибки могут привести к трудоёмкому/дорогостоящему исправлению, если не к более печальным последствиям. Поэтому важно не пытаться сэкономить на опалубке, сделать её надёжной. На заливке иметь несколько человек, желательно с опытом. Перед заливкой всё ещё раз перепроверить и укрепить. Правильно провибрировать бетон и ухаживать за ним. А ещё – строить по проекту.

Ставьте лайк 👍🏻, если согласны, что с бетоном надо уметь работать.

Зачем вибрировать бетон? Правила вибрирования бетона (видео)

Это легко проверить на снятой с фундамента опалубки (с края).

Фото говорит о том, что бетон в глубине плохо провибрирован, в нем есть воздушные пустоты, следовательно, прочность фундамента снижается Фото говорит о том, что бетон в глубине плохо провибрирован, в нем есть воздушные пустоты, следовательно, прочность фундамента снижаетсяЗнаете про шоколад «Виспа» с воздушными пузырьками, и как он легко ломается, с бетоном такая же ситуация происходит, если его не вибрировать. Как и в этом шоколаде, в бетоне тоже есть пузырьки, которые нужно сразу убрать во время заливки, чтобы фундамент соответствовал заложенным прочностным характеристикам.

Ну а для тех, кт о хочет узнать более подробно, дочитайте эту статью до конца, написал понятным языком, с картинками, как вы любите!

Способы вибрирования

1. Способ вибрации с помощью вибро-плиты

2. Способ с помощью погружного наконечника вибратора (хобот)

3. Способ с помощью перфоратора с насадкой (используется для ленточного фундамента)

Ударная нагрузка перфоратором по опалубке позволяет осадить бетон, используется обычно в местах, где не проходит хобот вибратора (наконечник вибратора). Можно использовать кувалду.

Вибрация с помощью удара перфоратора по опалубки для ленточного фундамента или стен. Вибрация с помощью удара перфоратора по опалубки для ленточного фундамента или стен.На фото видно, бетона вообще не касался хобот

Бетон даёт трещины как раз в местах, где есть пустоты, воздушные пространства, поэтому вибрируйте лучше, последствия могут быть плачевными.

Способов много, но самый надежный и проверенный - это погружной вибратор! Я на стройке использую самый дешевый вибратор, его хватает.

Видео примера вибрирования бетона

РЕЗЮМЕ: В основном бетон используется марки М300 (класс – В22,5). Вибрировать нужно сразу же, после заливки до полного убирания пузырьков на поверхности (пузырьки служат иьндиктором). Вибрировать нужно в любом случае, иначе в бетоне будут воздушные полости, что ослабит бетон (уменьшит его прочност).

Технология вибрирования бетона

Технология вибрирования бетона вибратором Сохрани на телефон! Технология вибрирования бетона вибраторомВремя схватывания бетона при разных температурных режимах:

+20 °С – реакция в смеси начинается через 100–120 минут после ее затворения (добавки к цементу, песку и иным компонентам воды). После этого бетон сохнет примерно 1 час.

+1–19 °С – процесс начинается через 3–5 ч. Для схватывания бетону требуется такое же время.

0 °С – реакция стартует после затворения через 7–10 ч, схватывается бетон в течение 16–20 ч.

Сняли Опалубку, а там раковины, гравелистая поверхность, пустоты? Ремонт фундамента, конструкций из бетона.

После снятия опалубки с железобетонных конструкций нередко обнаруживаются дефекты бетонирования. Они возникают вследствие применения некачественных материалов, изношенной опалубки, нарушения технологии производства бетонных работ или недостатков конструктивных решений. Так, применение опалубки, которая в процессе многократной оборачиваемости постепенно изнашивалась и своевременно не ремонтировалась, приводит к тому, что в процессе бетонирования через ее щели и неплотности при интенсивной вибрации вытекает цементное молоко, в результате чего конструкции могут иметь гравелистую поверхность и раковины.

Сразу после распалубливания производитель работ и работник строительной лаборатории должны тщательно осмотреть состояние открытых поверхностей бетонных и железобетонных конструкций, проверить конструкции на наличие скрытых дефектов путем простукивания обычным молотком, а в сомнительных местах – с помощью ультразвукового или другого дефектоскопа. Выявленные дефекты устраняют.

Дефекты в бетоне конструкций могут быть разделены на две основные группы.

К первой группе относятся: гравелистая поверхность бетона в отдельных местах, неглубокие раковины, незначительные неровности и наплывы. Исправление этих дефектов не требует разработки специальных мероприятий, не связано оно и со значительными затратами труда и материальных средств.

Ко второй группе относятся: глубокие и сквозные раковины, пустоты, трещины, отклонения конструкций от проектных размеров и др. Эти дефекты исправляют только после тщательного осмотра конструкции и, как правило, после согласования методов устранения дефектов с проектной организацией.

Гравелистую поверхность бетона очищают металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объему) на портландцементе марки 400–500. Неглубокие раковины расчищают от неплотного бетона зубилом и металлической щеткой, промывают водой и заделывают жестким раствором. Наплывы на бетонной поверхности удаляют вслед за разбором опалубки, когда бетон еще не набрал проектной прочности, для чего применяют кельмы, молотки-кирочки, зубила и отбойные молотки.

К наиболее распространенным дефектам железобетонных конструкций относятся раковины , которые образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

При назначении метода устранения раковин необходимо учитывать их число и размеры. В сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют.

Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции.

Если при проверке обнаружены сквозные раковины , расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

Довольно распространенным и опасным для несущей способности железобетонных конструкций видом дефектов являются пустоты . Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Устранение такого рода дефектов сводится к следующему.

Поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с лаборантом проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием. Для ускорения твердения бетона в местах заделок рекомендуется применять паро- и электропрогрев. Зимой для обогрева полостей в конструкциях перед укладкой бетона и для последующего его твердения могут быть использованы лампы инфракрасного излучения.

Если обнаружены трещины , являющиеся результатами усадки, температурных напряжений или различных деформаций, создают комиссию с участием представителя проектной организации. В случае необходимости к участию в работе комиссии приглашают работников центральных лабораторий и научно-исследовательских институтов. В процессе обследования комиссия должна выявить причины появления трещин, обозначить их на конструкции, измерить величину раскрытия трещин и установить наблюдение за их состоянием.

Величину раскрытия трещин измеряют лупой с делениями на стекле, устанавливаемой вплотную к плоскости конструкции. Такая лупа дает увеличение в 10 раз при цене одного деления и погрешности отсчета 0,1 мм. Место установки окуляра лупы (прилегающего к плоскости конструкции) обводят цветным карандашом и нумеруют, чтобы в дальнейшем трещину измерять в одном и том же месте. При следующем измерении лупу ставят в створ ранее сделанных отметок.

Простейший метод контроля раскрытия трещин – установка на расчищенную поверхность с обеих сторон трещины гипсовых маяков. Стабилизировавшиеся трещины в зависимости от величины их раскрытия заделывают с поверхности цементным раствором набрызгом или под давлением. Если же в процессе проверки установлено, что раскрытие трещин продолжается, что может явиться причиной деформации несущих и ограждающих конструкций зданий, проектная организация должна срочно разработать проект усиления конструкций, а строительная организация – выполнить эти работы. Все выполненные работы по исправлению дефектов в бетонных и железобетонных конструкциях оформляются специальным актом.

Промороженный, не провибрированный - так ли это страшно?

Случилось посетить строящийся объект. Строительство ведется в настоящее время (зимой).

Имеем стену толщиной 200 мм и высотой около 4 метров. Заливалась стена за 1 раз, т.е. смонтировали армирование, выставили опалубку на 4 метра и залили. вибрировали ручными вибраторами. В итоге после снятия опалубки наблюдается следующая картина.

Существует 2 подозрения.

1 Основание стен проморожено.

2 Основание стен плохо провибрировано.

И так как опыта у меня не достаточно, прошу Вашего совета в данных вопросах.

Насколько это критично в принципе? Как бороться?

По поводу промораживания.

Вычитал что при замораживании воды в бетонной смеси процесс набора прочности бетона прекращается, но он возобновляется при оттаивании бетона. Черевато это некоторой потерей прочности на выходе, что в принципе для данной конструкции не очень критично. Так же при некоторых условиях возможно отслаивание внешней поверхности бетона. Но. как можно определить проморожен ли бетон или нет? Прочитанные статьи подсказывают что прочность бетона в замороженном состоянии может быть даже выше, а посему проводить обследование стандартными методами до размораживания бетона не имеет смысла.

Посмотрите на фотографии. почему происходят локальные потемнения бетона? Говорит ли это о промерзании или тут нет никакой связи?

По поводу плохого вибрирования

Тут все проще и сложнее. Плохая укладка означает наличие пустот в бетоне. Пустоты влияют на прочностные и водопроницающие свойства. Можно ли определить сплошность бетона каким то образом? Тем же ультразвуком например. Как определить прочность бетона в такой поризированной структуре? вырезанием кубика? И можно ли решить данный вопрос простой затиркой?

Уход за бетоном. Исправление дефектов бетонирования

Твердение бетона представляет собой сложный физико-химический процесс, при котором цемент, взаимодействуя с водой, образует новые соединения.

Вода проникает вглубь частиц цемента постепенно, в результате чего все новые его порции вступают в химическую реакцию.

Этим объясняется постепенный и длительный набор прочности бетона.

При благоприятных условиях твердения прочность бетона непрерывно повышается.

Для нормального твердения бетона необходима температура (20±2)° С с относительной влажностью воздуха не менее 90%.

Затем рост прочности замедляется.

Для бетона, находящегося в воде, его прочность выше, чем при твердении бетона в сухой среде.

При твердении бетона на воздухе вода быстро испаряется и твердение практически прекращается.

Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания.

В теплую сухую и ветреную погоду выступающие части (углы, ребра) и открытые поверхности бетонных конструкций высыхают быстрее, чем внутренние его части.

Необходимо предохранять эти элементы от высыхания и давать им возможность достигать необходимую прочность.

При твердении бетона изменяется его объем.

Твердея, он дает усадку, которая в поверхностных слоях происходит быстрее, чем во внутренних.

Поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины.

Кроме того, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения теплоты при схватывании и твердении (гидратации) цемента.

Трещины снижают качество, прочность и долговечность конструкций.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение.

При температуре ниже нормальной твердение бетона замедляется, а при температуре -5° С практически прекращается.

При повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение.

Ускорять твердение необходимо, когда требуется быстро нагрузить конструкции эксплуатационной нагрузкой или распалубить ее в ранние сроки, при бетонировании зимой и других случаях.

Для ускорения твердения бетона применяют добавки-ускорители, вводимые при приготовлении бетонной смеси.

Количество добавок-ускорителей твердения берется в процентах от массы цемента и не должно превышать следующих величин: сульфат натрия - 2, нитрат натрия, нитрат кальция, нитрит-натрат кальция - 4, хлорид кальция в бетоне армированных конструкций - 2, в бетоне неармированных конструкций - 3.

Добавки-ускорители твердения не следует вводить при использовании глиноземистого цемента, а также в конструкциях, армированных термически упрочненной сталью, в железобетонных конструкциях, предназначенных для эксплуатации в зонах действия блуждающих токов, в конструкциях с напрягаемой арматурой.

Полный перечень ограничений по применению добавок ускорителей приведен в СНиП 3.03.01-87.

При производстве сборного железобетона для ускорения твердения широко применяют тепловую обработку бетона паром или электрическим током.

Ускоряют процесс твердения бетона путем использования быстротвердеющих цементов.

Обычно такие бетоны используют при аварийных работах, а также при устройстве стыков различных конструкций.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход: поддержание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких перепадов температуры.

Нарушение режима ухода за бетоном может привести к получению низкого качества и непригодного для эксплуатации бетона, а иногда к разрушению конструкций.

Особенно важен уход за бетоном в течение первых дней после укладки.

Благоприятные температурно-влажностные условия для твердения бетона создают, предохраняя его от вредного воздействия ветра и попадания прямых солнечных лучей, путем систематической поливки.

Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (брезентом или мешковиной), а при отсутствии этих материалов поверхность бетона закрывают через 3. 4 ч после укладки бетона слоем песка или опилок и поливают водой.

В зависимости от климатических условий частота поливки должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии.

В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижении бетоном 50. 70% проектной прочности.

В жаркую погоду поливают также деревянную опалубку.

При снятии опалубки (например, опалубки колонн, стен, балок) увлажняют вертикальные поверхности конструкций.

Наиболее эффективно вертикальные и наклонные поверхности поливать непрерывным потоком воды через систему трубок с мелкими отверстиями.

В жарком сухом климате этот способ полива обязателен.

Укрытие и поливка бетона требуют значительных затрат труда, поэтому тонкостенные конструкции с большой открытой поверхностью (например, площадки, дороги, аэродромные покрытия, полы, перекрытия) вместо укрытия и поливки целесообразно покрывать специальными окрасочными составами и защитными пленками.

Наиболее пригодны полимерные композиции.

Они обеспечивают наилучшее предохранение от влагопотерь как свежеуложенной бетонной смеси в условиях воздушно-сухого твердения, так и бетона при термообработке и раннему распалубливанию.

Полимерные композиции практически безвредны, менее огнеопасны, а их малая вязкость позволяет механизировать процесс нанесения и снизить расход вещества до 0,5 кг на 1 м 2 поверхности.

Применение пленкообразующих веществ является одним из простых и технологичных условий обеспечения необходимых качественных показателей при раннем распалубливании бетона.

Исправление дефектов бетонирования

После распалубливания монолитные конструкции осматривают и исправляют дефекты бетонирования.

Мелкие неровности и наплывы бетона на стенах, колоннах и балках срубают вручную или пневматическими зубилами с последующей затиркой неровностей цементным раствором состава 1:2…1:2,5.

Открытые бетонные поверхности с мелкими раковинами, не имеющие ноздреватости, после расчистки и смачивания водой затирают цементным раствором.

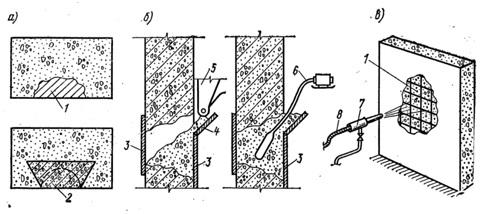

Крупные раковины, образовавшиеся в результате плохого вибрирования или утечки цементного молока, расчищают на всю глубину.

Весь рыхлый бетон вырубают отбойными молотками с последующей продувкой сжатым воздухом и промывкой водой. Если позволяют размеры раковины, устанавливают опалубку с козырьком для укладки бетона и бетонируют.

Для заделки раковин применяют мелкозернистый бетон той же марки по прочности или даже на одну ступень выше.

Бетонную смесь укладывают с тщательным уплотнением.

Замазывать крупные раковины цементным раствором категорически запрещается, так как это не устраняет дефекта, а только скрывает его. Крупные раковины в несущих конструкциях существенно ослабляют их.

Исправляют такие дефекты торкретированием после тщательной расчистки и удаления рыхлого бетона.

При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкина хвоста, с тем, чтобы набетонка лучше удерживалась в основном бетоне.

Конструкции, воспринимающие гидростатический напор грунтовых вод, могут течь из-за наличия в бетоне скрытых пустот и раковин вследствие плохого виброуплотнения бетонной смеси или некачественной подготовки рабочих швов.

Устраняют течь нагнетанием (инъекцией) жирного цементного раствора (молока) внутрь конструкции через перфорированные трубки диаметром 20…30 мм.

Для этого в местах дефектов бурят шпуры, вставляют в них стальные трубки, один конец которых имеет перфорацию, а другой - резьбу, и зачеканивают их в шпуре раствором на быстросхватывающемся цементе.

После того как раствор зачеканки наберет нужную прочность, через трубки с помощью винтового шприца нагнетают раствор на безусадочном или расширяющемся цементе.

При грубых нарушениях технологии бетонных работ (например, недостаточное уплотнение, чрезмерное вибрирование, приводящее к расслоению смеси, нарушение технологии ухода за бетоном, неправильный подбор состава, наличие большого количества глинистых и пылеватых частиц) возможны серьезные дефекты, снижающие прочность бетона.

Залогом успеха при производстве бетонных работ является тщательное выполнение всех технологических процессов.

Исправление дефектов бетонирования:

а – в плитах, б, в – в стенах, 1 – раковина, 2 – вырубка по форме ласточкина хвоста, 3 – опалубка, 4 – лоток, 5 – бадья, 6 – вибратор, 7 – сопло, 8 – шланг

Для получения прочных и красивых бетонных поверхностей, которые не требуется штукатурить или облицовывать, необходимы, как известно, чистые и высококачественные материалы, эффективная технология и квалифицированные исполнители.

Обработанные соответствующим образом поверхности железобетонных сооружении могут быть достаточно выразительными и приятными на вид

Опалубка оказывает большое влияние на качество и внешний вид бетонных поверхностей.

Правильно выполненная дощатая опалубка может дать красивую бетонную поверхность.

Для смазки опалубки необходимо использовать светлые эмульсии.

Иногда кромки досок со стороны, обращенной к бетону, сострагивают на 3-5 мм.

В этом случае на поверхности бетона образуется руст, улучшающий внешний вид конструкции.

Для получения гладкой малопористой поверхности бетона опалубку обшивают влагопоглощающим картоном, фанерой или тонкими древесностружечными плитами.

Шероховатую однотонную поверхность можно получить после обработки бетона с помощью электрических или пневматических отбойных молотков с рабочими наконечниками в виде бучарды или шарошки.

При этом на наружных углах рекомендуется оставлять узкие необработанные полосы во избежание скалывания бетона.

Обработка таким способом может скрыть небольшие дефекты бетонирования (раковины, пористость), а также замаскировать рабочие швы.

Красивый вид могут иметь бетонные поверхности с обнаженным крупным заполнителем (гравием).

Получают их обработкой не полностью затвердевшего бетона стальными щетками с последующей промывкой струей воды под давлением.

Обнажить заполнитель можно применением специальных смазок для опалубки, в состав которых входят замедлители схватывания цемента.

В этих случаях тонкий наружный слой несхватившегося раствора смывают струей воды до обнажения гравия.

Поверхности из высокопрочных декоративных бетонов шлифуют.

Так обрабатывают, например, мозаичные полы.

За рубежом способом шлифования обрабатывают также стены, пилястры, цоколи зданий.

Дефекты бетона и способы их устранения

Сразу после окончания строительства или в ходе эксплуатации зданий и сооружений в бетонных конструкциях могут быть обнаружены дефекты, влияющие на их надежность и прочность. К основным видам дефектных повреждений и признакам брака при производстве работ относят:

- гравелистую неровную поверхность;

- образование полостей;

- наличие поверхностных раковин;

- пустоты в сделанной монолитнойконструкции;

- образование трещин.

Правильное определение вида имеющихся недостатков может быть произведено только после качественной очистки дефектируемого участка и его внимательного осмотра. Разработка мероприятий по исправлению дефектов может происходить только при согласовании с организацией выполнившей проект и представителем строительного контроля со стороны заказчика.

Стоит отметить что все дефекты, согласно выше упомянутым правилам, условно можно разделить на 2 категории:

- значительные — это дефекты, которые существенно ухудшаются эксплуатационные характеристики строительной продукции и ее долговечность. Они подлежат устранению до скрытия их последующими работами;

- критические — при их наличии здание, сооружение, или отдельные части непригодны. В этом случаи дальнейшее ведение работ по условиям прочности и устойчивости небезопасно либо может повлечь снижение указанных характеристик в процессе эксплуатации. Данные дефекты подлежат полному устранению до начала последующих работ или с приостановкой всех начатых работ.

Неровности с выступающим щебневым наполнителем

Этот вид дефектов характеризуется гравелистой поверхностью бетонной конструкции с выступающими краями частиц щебня. При наличии такого недостатка выполнение отделочных работ, нанесение гидравлической и тепловой изоляции может быть сильно затруднено. Такая поверхность в большинстве случаев образуется при использовании некачественной или бракованной опалубки.

Устранение. Исправление производят путем нанесения цементно-песчаного штукатурного слоя необходимой толщины, что приводит к увеличению расходов на строительство.

Полости на поверхности

Обычно образуются при нарушении технологии приготовления бетонной смеси с повышенным содержанием воды и недостаточно качественного уплотнения с использованием вибрационного инструмента. Для устранения дефектов поверхность промывают водой, полости зачищают металлическими щетками и заполняют цементно-песчаной смесью в соотношении 1:2 на основе портландцемента марки М400 или 500.

Наличие поверхностных раковин

Могут появиться при некачественном уплотнении заливаемой смеси, высокой жесткости материала после длительной транспортировки, расслоения бетона до начала процесса заливки и при забрасывании его в опалубочную конструкцию с недопустимой высоты. Наиболее часто подобный брак образуется в наиболее насыщенных арматурой местах или с недостаточно свободным доступом. Для определения способа устранения дефектных мест необходимо учесть их количество и величину.

Для устранения имеющихся образований в нагруженных опорных элементах их предварительно очищают металлической щеткой и промывают струей воды. Подготовленные таким образом участки заполняют раствором или бетонной смесью в зависимости от размеров дефектных мест. Материал для устранения приготавливается на основе портландцемента с маркой не ниже М400. Его делают в небольших количествах на месте выполнения работ.

Марка бетонной смеси для устранения дефектов должна быть на позицию выше, чем у материала ремонтируемой конструкции. Это обеспечит хорошее сцепление и повышенную прочность ремонтируемых мест. В том случае, когда при осмотре железобетонного элемента обнаружены раковины проходящие насквозь, то устанавливается охватывающая накладка, а подача раствора или бетонной смеси осуществляется по трубке. Для каждой сквозной раковины необходимо установить не менее двух таких трубок для возможности подачи материала с обеих сторон.

Наличие пустот внутри монолита

Считается самым серьезным видом дефектов в бетонных элементах, вызванных как не правильно приготовленной смесью, так и нарушение технологии заливки. Невидимые с внешней стороны пустоты значительно ослабляют конструкцию и в самом плохом случае могут привести к ее разрушению. Поэтому при выявлении подобных дефектов их устранение должно производиться незамедлительно.

Однако отличительной особенностью недостатков такого типа является отсутствие из проявления на поверхности. А ведь иногда пустоты могут быть довольно больших размеров. Чаще всего они образуются в местах непрохождения бетонной смеси при заливке отдельных участков. При этом может оголяться арматура и нарушаться монолитность конструкции.

Для устранения дефекта с поверхности скалывается слой бетона до достижения пустотного образования. У места бетонирования устанавливается временный щит опалубки с оставленным в верхней части отверстием. Внутрь по трубке закачивается бетонная смесь со щебеночным наполнителем мелкой фракции не более 20 мм. Качество приготовления бетона и его уплотнение контролируется производителем работ и представителем технического надзора заказчика.

Видимые трещины на поверхности

Наиболее распространенными условиями для появления таких дефектных участков являются:

- нарушение требуемых соотношений компонентов при приготовлении бетона;

- превышение допустимых нагрузок на строительную конструкцию;

- активное воздействие коррозии на стальную арматуру;

- нарушение установленной технологии при выполнении укладки смеси.

Выбор способа заделки трещин зависит от их размеров по длине и ширине, направления и дальнейшего развития, а также некоторых других факторов. Наиболее эффективным методом считается очистка с последующим заполнением специальным расширяющимся ремонтным составом, который подают под давлением.

В заключение

Наличие дефектов в бетонных конструкциях не допускает продолжения выполнения работ и не может считаться нормальным для продолжения эксплуатации здания или сооружения. Непринятие мер по выявлению причин и устранению дефектов в большинстве случаев приводит к ухудшению ситуации и большим материальным затратам.

Свести возможность проявления недостатков к минимуму позволяет проведение своевременного технического надзора за выполнением строительных работ. Контроль над техническим состоянием конструкций существующих зданий и сооружений осуществляет смотритель, назначенный приказом по предприятию владельцу. Осмотр должен проводиться в соответствии с разработанной инструкцией не реже двух раз в год.

Читайте также: