Пленка на поликарбонат наклеить

Обновлено: 30.04.2024

Пленка на поликарбонат наклеить

Свойства и общие характеристики

Если вас интересует как наклеить пленку на поликарбонат, то об этом есть видео в другом разделе

1. Легкость (вес немного меньше, чем у стекла).

2. Высокая механическая и ударная прочность - более 30 кДж/м2 (при той же толщине ударная вязкость в 250 раз выше чем у стекла, в 40 раз - чем у оргстекла, в 2 раза - чем у ПЭТГ).

3. Максимальная прозрачность и светопропускаемость (90 %-е светопропускание для прозрачного поликарбонатного листа, как у стекла, но в 180 раз прочнее).

4. Прекрасное светорассеивание (для молочных плит).

5. Высокие противопожарные свойства, трудновоспламеним (пожарнаябезопасность - группа горючести Г2, группа воспламенения В1, группа распространения пламени РП1, группа дымообразующей способности Д2, группа токсичности Т2).

6. Устойчивость к воздействию окружающей среды.

7. Устойчивость к воздействию химически агрессивных веществ.

8. Возможность применения в экстремальных условиях.

9. Морозостойкость (может применяться при температурах до -500С без нагрузки и до -400С с нагрузкой, в том числе и ударной).

10. Теплостойкость (максимальная температура эксплуатации поликарбоната +1200С).

11. Высокая термостойкость, теплопроводность - 0,21 Вт/м2к (степень теплоизоляции монолитного поликарбоната, а толщиной 2 мм аналогична степени теплоизоляции обычного стекла толщиной 10 мм, причем монолитный поликарбонат, имея плотность 1,2 г/см2, в два раза легче стекла).

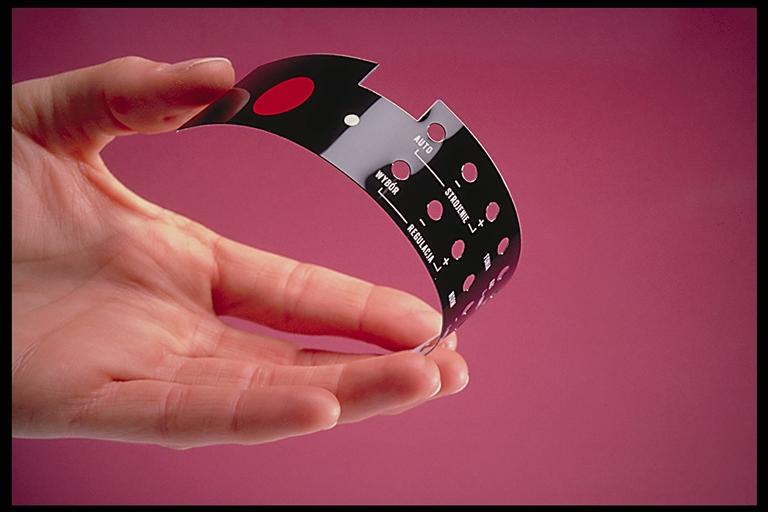

12. Гибкость.

13. Легкость в обработке (поликарбонат можно сверлить, склеивать, резать, изгибать в холодном состоянии, подвергать сварке: импульсной, ультразвуковой, горячими электродами).

14. Подвергается вакуумной металлизации и вакуумной формовке с хорошим воспроизведением деталей форм.

15. Пригоден для нанесения изображений методом трафаретной печати, шелкографии, флексографии, гравировки и окрашивания.

16. Долговечность.

17. Защита от ультрафиолетового излуч. (плиты могут производиться с защитным слоем, поглощающим УФ излучения).

Применение: Монолитный поликарбонат

• архитектурное остекление общественных зданий, школ, офисов, банков, промышленных и администр. зданий и т.п.

• защитное безопасное остекление в школах, спортзалах, больницах, музеях, тюрьмах

• кровельные (в том числе арочные) покрытия

• прозрачные пешеходные переходы, остановки

• телефонные кабины

• плафоны для уличных фонарей

• козырьки и навесы перед зданиями

• витрины магазинов, кафе

• рекламные щиты и тумбы

• дорожные знаки

• указатели

• средства индивидуальной защиты (прозрачные защитные щиты для сотрудников правоохранительных органов и пр.)

• защитные прозр.панели,защитных экранов для игровых автоматов, на хоккейных площадках,перед разл.механизмами.

• шумоподавляющие барьеры при строительстве современных автомагистралей

• рассеиватели для автомобильных фар, противоударные лобовые стекла и пр.

• материал часто используют в качестве вандалопрочного заполнения.

Формование листов:

1.1. Термоформивание

1.2. Термоформование вместе с защитным покрытием

1.3. Вакуумное формование

1.4. Формование под давлением

1.5. Отделочное формование

1.6. Изгибание по линии нагрева

2. Дополнительная обработка листов

2.1. Резка

2.2. Механическая обработка

2.3. Резка зеркальных и отражающих листов

3. Склеивание

4. Окончательная обработка: очистка и полировка

5. Окрашивание

6. Химическая стойкость

При формовании листов монолитного поликарбоната формуемая зона обязательно должна находиться при температуре выше "температуры стеклования", составляющей около 150 °С.

Любое несоблюдение этого условия приведет к возникновению в листах высоких внутренних напряжений, что может резко снизить ударную прочность и повысить чувствительность к химическому воздействию. В отличие от других пластиковых материалов, здесь эти внутренние напряжения невооруженным глазом не видны и могут быть обнаружены только с помощью прибора поляризованного света - поляриметра. В некоторых случаях внутренние напряжения можно снять с помощью отжига, однако трудности, с которыми приходится иметь дело при отжиге, делают этот способ сложным и неэффективным.

1.1. Термоформование

При использовании термоформования всегда рекомендуется подвергнуть лист предварительной сушке. Предварительно высушенный лист можно безопасно нагревать до 180 - 190 °С. При такой температуре лист легко поддается глубокой вытяжке и гибке по заданному профилю.

Условия предварит.сушки: Листы должны подсушиваться при 120 °С, зеркальные и отражающие листы - при 110 - 115 °С.

Продолжительность предварительной сушки зависит от количества влаги, поглощенной листом, и от его толщины. Поэтому наилучший способ определения требуемого времени сушки состоит в следующем:

- из листа опытной партии вырежьте 2 - 3 небольших образца материала

- поместите эти образцы в печь, нагретую до температуры предварительной сушки (110 - 120 °С)

- через каждые 2 - 3 часа извлекайте очередной образец из печи и нагревайте его до температуры формовки (170 - 180 °С)

- следите за появлением пузырей на образце. Если через 10 минут пузыри не образуются, значит, материал высушен. Если пузыри появятся, это будет означать, что требуется дополнительная сушка.

Определив продолжительность сушки, переходите к предварительной сушке всей партии листового материала.

1.2. Термоформование вместе с защитным упаковочным полиэтиленовым покрытием

Иногда такое формование желательно и возможно, поскольку листы покрыты защитной полиэтиленовой пленкой, выдерживающей термоформование. Однако при длительной предварительной сушке полиэтилен может оставить на поверхности следы, которые могут быть неприемлемы в случаях, когда требуется высокое оптическое качество поверхности. В таких случаях перед сушкой защитное полиэтиленовое покрытие необходимо удалить.

1.3. Вакуумное формование

Вакуумное формование предварительно высушенного листа легко осуществляется на любой современной машине для вакуумного формования.

Желательно использовать для этой цели автоматические машины, которые захватывают лист со всех сторон и держат его в течение всего процесса. Это в особенности важно при работе с тонкими листами толщиной 1 - 2 мм. Такие листы могут претерпевать усадку до 5°/о, и поэтому должны быть прочно закреплены на раме.

Вакуумное формование без предварительной сушки следует проводить очень осторожно. Температура листа должна быть не выше 160 °С. Неравномерный нагрев, приводящий к местному перегреву выше 160 °-165 °С, вызывает образование пузырей на перегретом участке.

1.4. Формование под давлением

Формование под давлением - это процесс, аналогичный вакуумному формованию. Он позволяет легко формовать куполообразные поверхности и крышки.

Этот метод также можно применять без предварительной сушки, поскольку он требует небольшой относительной вытяжки, а форма изделия очень проста (сферическая или почти сферическая).

1.5. Свободное формование

Свободное формование может выполняться без предварительной сушки, но при этом тоже требуется тщательный контроль температуры. Если лист не подвергся предварительной сушке, то во избежание местного перегрева следует пользоваться только печами с хорошо регулируемой циркуляцией воздуха.

Необходимо осмотреть лист и определить его усадку, поскольку в данном методе формования лист не закрепляется на раме, которая предотвратила бы усадку.

1.6. Изгибание по линии нагрева

Гибка по линии нагрева может осуществляться без предварительной сушки, но при этом тоже необходим точный температурный контроль. Вначале перегрев будет обнаруживаться на концах линии изгиба, где листы нагреваются быстрее.

Особенно тщательно нужно следить за тем, чтобы гибка не выполнялась на участках, температура которых ниже 155 °С. В противном случае возникнут внутренние напряжения, из-за которых лист потеряет значительную долю своей ударной прочности. Настоятельно рекомендуется поэкспериментировать с небольшими изогнутыми образцами материала и проверить их ударную прочность, нанеся удар тяжелым молотком по линии изгиба образца, положенного на пол или на рабочий стол линией изгиба вверх. Разрушение образца будет означать, что температура гибки была выбрана слишком низкой.

При гибке листов толщиной более 3 мм удовлетворительные результаты могут быть получены только на оборудовании, позволяющем выполнить двухстороннюю гибку по линии.

Гибку по линии нагрева можно выполнять с сохранением на изделии защитной полиэтиленовой пленки только для листов толщиной менее 6 мм В случае листов толщиной 6 мм и более, время нагрева и температура на поверхности листа будут слишком высоки, что вызовет местное расплавление полиэтилена. Перед формованием можно снять полиэтилен вдоль линии нагрева, предотвратив тем самым его расплавление, и сохранить полиэтиленовое покрытие на большей части остальной поверхности листа, что облегчит обращение с ним после формования.

Дополнительная обработка листов

2.1. Резка

Листы легко режутся пилами по дереву. Следует избегать использования высокоскоростного оборудования для резки стали, поскольку высокое трение приводит к плавлению поликарбоната.

Можно пользоваться гильотинной резкой, однако этот способ не рекомендуется при толщине выше 5-6 мм, так как кромка среза получается шероховатой и деформированной. Возможно применение лазерной резки с помощью промышленных лазерных установок инфракрасного диапазона. Кромка среза обычно выглядит обгоревшей и из-за высокой местной температуры, могут возникнуть внутренние напряжения. После лазерной резки рекомендуется отжечь изделия при 130 °С в течение 1 - 2 часов.

Хорошие результаты можно получить с помощью гидромеханической резки на отрегулированном станке.

2.2. Механическая обработка

Поликарбонатный материал хорошо обрабатывается. Однако необходимы специальные меры для предотвращения перегрева и оплавления из-за высокого трения.

Если для обеспечения хорошего качества поверхности применяются высокие скорости резания, то может потребоваться периодическая остановка станка, что6ы дать изделию возможность остыть. Во избежание фрикционного перегрева следует пользоваться острым режущим инструментом.

2.3. Резка зеркальных и отражающих листов

При резке этих изделий лист всегда должен лежать ламинированной стороной вверх. Если он лежит наоборот, то из-за смещения при резке вверх-вниз возможно отслоение его отражающего слоя.

Для небольших изделий, в которых высокая ударная прочность не имеет решающего значения, удобно использовать клей-пистолеты для клеев горячего отвердения.

Наилучшими свойствами обладают клеи горячего отвердения на полиамидной основе, хотя неплохие результаты дают и другие, например, этиленвинилацетатные клеи.

Для применения в нагруженных конструкциях, которые должны обладать высокой ударной прочностью и стойкостью по отношению к атмосферным воздействиям (например, приклеивание краев листа к раме или к другому листу в куполах фонарей верхнего света, сооружение аквариумов, герметизация автомобильных окон и т.д.) рекомендуется использовать силиконовый клей Q3-7098 фирмы Dow Corning Ltd. (Англия). Этот клей не требует никакой грунтовки, за исключением обезжиривания поверхности изопропиловым спиртом, если поверхность листа загрязнена. Сцепление с поликарбонатом оказывается превосходным. Для нанесения клея удобно пользоваться специальным разливочным тюбиком емкостью 300 см. Клей обеспечивает соединение поликарбоната с металлами, стеклом и другими пластиками, включая и сам поликарбонат. Единственный недостаток - отсутствие прозрачных клеев, имеются только непрозрачные белый, серый или черный клеи.

В тех случаях, когда требуется высокая прочность соединения, ударная и химическая стойкость, а также высокая прозрачность, рекомендуются полиуретановые клеи НЕ 17017 и НЕ 1908 фирмы Engineering Chemical Ltd. Это клеи двухкомпонентного типа, работать с которыми сложнее, чем с однокомпонентными клеями. Поэтому их следует применять только в тех случаях, когда требуются чрезвычайно высокие механические и оптические свойства, например, в случае изготовления "безосколочного стекла", когда склеиваются стекло и поликарбонат.

Для приклеивания плоских листовых деталей, таких, как зеркала или полочки, к плоским поверхностям: стенам, дверям, керамической плитке и т.д. - рекомендуется использовать двухстороннюю клейкую ленту типа 4830 производства компании "ЗМ". Это акриловый вспененный клей, обеспечивающий прекрасное сцепление поликарбоната с плоскими поверхностями.

Существует множество других клеев, совместимых с поликарбонатными материалами, однако следует тщательно избегать применения каких бы то ни было клеев на основе растворителей. Такие клеи являются причиной серьезных повреждений в критически важных местах изделия. Следует также иметь в виду, что некоторые клейкие ленты, обеспечивающие склеивание при надавливании, содержат растворитель или следы растворителя, которые могут вызвать растрескивание под действием напряжений через несколько месяцев после склеивания.

Окончательная обработка: очистка и полировка

Для очистки и обезжиривания перед покраской применяйте изопропиловый спирт. Если изопропиловый спирт содержит воду, и капли воды останутся на поверхности после испарения спирта, сотрите их сухой тканью. Этот метод можно использовать также для удаления следов, оставшихся на поликарбонате после удаления защитной пленки.

Для промывки, очистки от пыли или полировки листов в продаже имеются распыляемые очистители, которые содержат парафины и растворители специальных составов. Они оставляют на материале глянцевый защитный слой, обеспечивающий защиту от статического электричества и пылеотталкивание. Идеальный способ обслуживания - это очистка и полировка листов раз в одну - две недели с помощью такого распыляемого очистителя и мягкой ткани из 100 %-го хлопка.

Поликарбонатные листы можно чистить с помощью 100 %-ой хлопковой ткани и больших количеств мягкого детергента и воды.

Лучше всего использовать мягкие составы для мытья посуды. Следует избегать составов для чистки стекла, содержащих аммиак, так как они разрушают поликарбонат. Применение мягкого детергента и воды может привести к образованию отложений на поверхности листов. В этом случае для удаления отложений воспользуйтесь описанным выше способом.

Для изготовления окрашенных листов применяются специальные суперконцентраты. Обычно для этой цели используют составы на основе поликарбоната или полиэтилентерифталата.

Изготовление цветных поликарбонатных листов возможно только в промышленных условиях.

Поликарбонат растворим в целом ряде технических растворителей.

Идеальными растворителями являются этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

Поликарбонат устойчив по отношению: к минеральным кислотам (даже высоких концентраций), ко многим органическим кислотам, окислителям и восстановителям, ко многим смазкам, парафинам и маслам, насыщенным, алифатическим и циклоалифатическим углеводородам и спиртам, за исключением метилового спирта.

Стойкость поликарбоната по отношению к воде можно охарактеризовать как хорошую, при температурах приблизительно до 60 °С.

При более высоких температурах происходит постепенное химическое разложение, степень и скорость которого зависит от времени и температуры, поэтому поликарбонат не относится к числу материалов, идеально пригодных для длительного контакта с горячей водой, многократный кратковременный контакт с горячей водой более благоприятен. Например, после более чем 1000-кратной мойки столовой посуды из поликарбоната в посудомоечных машинах не удалось обнаружить каких либо отрицательных изменений в поликарбонатном материале.

Поликарбонат химически разлагается под действием водных или спиртовых растворов щелочей, газообразного аммиака и его растворов, а также аминов.

Стойкость поликарбоната по отношению к химическим веществам и различным другим продуктам характеризуется нижеследующей таблицей. Испытания проводились на прессованных образцах с малыми внутренними напряжениями. Образец погружался в соответствующую среду на шесть месяцев и выдерживался в ней при 20 °С без механической нагрузки. Стойкость поликарбоната зависит не только от характера Бездействующего на него химического вещества, но также и от его концентрации, температуры при контакте с ним, продолжительности контакта и напряженного состояния образца.

Поэтому по отношению к целому ряду химических веществ поликарбонат может оказаться достаточно стойким при кратковременном контакте, но не при описанных выше условиях проведения испытаний.

Если эксплуатационные условия отличаются от описанных выше экспериментальных условий, рекомендуется провести специальные испытания.

Как выбрать цветной поликарбонат и не ошибиться? Полная инструкция

В самом разгаре - жаркое и солнечное лето. Одними из самых популярных загородных построек в этот период становятся беседки для встреч с друзьями и навесы для автомобиля, скрывающие его от жары и пыли. В качестве покрытия для этих конструкций чаще всего используется сотовый поликарбонат. Именно о нем мы сегодня и поговорим.

Почему важно выбрать хороший поликарбонат?

Обратите внимание на навесы и теплицы Ваших соседей. У кого-то поликарбонат выглядит как новый, а у кого-то - пожелтел, потрескался, или забился грязью? Это не случайность - это последствия неправильного выбора материала и ошибки монтажа. Чтобы не менять покрытие каждые 2-3 года, а установить его раз и на пару десятков лет, прочитайте эту инструкцию до конца/

Нюанс первый - выбираем толщину

Сотовый поликарбонат обычно выпускается в толщинах от 3.5 мм до 40 мм. От толщины зависит не только прочность, листа, но и его энергосберегающие качества (что, впрочем, в контексте данной статьи не так важно). Чтобы выбрать оптимальную толщину поликарбоната, надо ориентироваться на шаг обрешетки вашей опорной конструкции - более толстый поликарбонат позволяет выдерживать более большое расстояние между стропилами. Рассчитать шаг обрешетки можно используя таблицу из технического руководства к инженерному поликарбонату Novattro. В расчете важно учитывать снеговую нагрузку Вашего региона.

К сожалению, не всегда поликарбонат толщиной 6 мм прочнее, чем поликарбонат 4 мм - увеличения толщины производитель может добиться увеличением размера ячеек, без усиления несущих стенок в структуре листа. Поэтому при выборе поликарбоната нужно смотреть не только на толщину, но и на удельный вес листа (плотность).

Нюанс второй - смотрим на удельный вес

Для примера возьмем самую популярную толщину листа - 4 мм. В зависимости от торговой марки, вес квадратного метра листа 4 мм может составлять от 400 до 800 грамм. Разница - в два раза, и это напрямую влияет на прочность.

Сравнение плотного поликарбоната с облегченным аналогом

Достаточно простой ориентир - соответствие ГОСТ Р 56712 , одно из требований которого как раз регламентирует плотность листа. Если лист сертифицирован по ГОСТу (например, поликарбонат Novattro) и имеет подтверждающий сертификат, то его плотности будет достаточно для любых нагрузок, при условии правильного расчета стропильной системы.

Пример сертификата о соответствии поликарбоната ГОСТу

Нюанс третий - цвет и светопропускание

И так, Вы определились с толщиной и маркой поликарбоната. Какой цвет выбрать? Обратите внимание, что дело тут не только в Вашем вкусе - разные цвета поликарбоната имеют разную светопропускаемость. Проще говоря, под одним поликарбонатом Вам будет прохладнее, чем под другим. Большинство навесов покрываются поликарбонатом тёмных цветов, например, терракотовым (светопропускаемость 33-34% для толщины 4 мм) или бронзовым (светопропускаемость 40-42% для толщины 4 мм). Конечно, по Вашему желанию Вы можете сделать и навес из яркого поликарбоната, например, гранатового (светопропускаемость 72-74% для толщины 4 мм).

Автомобильный навес, покрытый замковыми поликарбонатными панелям Novattro PROF в цвете "Терракот".

Также если Вам хочется чего-то яркого - выходом из ситуации может стать поликарбонат с добавлением узора из стекловолокна (например, весь ассортимент замковых панелей Novattro PROF). Такая текстура улучшает светорассеивание и снижает светопропускание.

Поликарбонат Decor имеет текстуру, напоминающую покрытое инеем стекло. Он пропускает меньше света, в сравнении с такими же цветами без добавления стекловолокна.

Самое важное - УФ-защита и гарантии

Но есть в поликарбонате кое-что более важное, чем цвет, толщина и удельный вес. Это наличие качественной УФ-защиты. Без нее лист пожелтеет, а затем начнет разрушаться - и все это в течение 2-3 лет!

Без УФ-защиты поликарбонат сначала мутнеет, а затем теряет свою прочность

Основная проблема в том, что УФ-защитный слой невозможно увидеть невооруженным глазом. И чтобы приобрести правильный поликарбонат в точке продаж, нужно ориентироваться на фактор, подтверждающий его наличие документально, а именно - на финансовую гарантию производителя. Например, завод СафПласт несет ответственность за качество поликарбоната Novattro в течение 14 лет. Это значит, что на листе действительно есть УФ-защита, которая нанесена равномерным, концентрированным слоем, и покупатель может не беспокоиться за сохранность листа.

Испытания в камере старения в ГУП НИИ Мосстрой и ООО "АКАДЕМ-СИБ" показывают, что поликарбонат с качественным УФ-защитным слоем может служить два десятка лет.

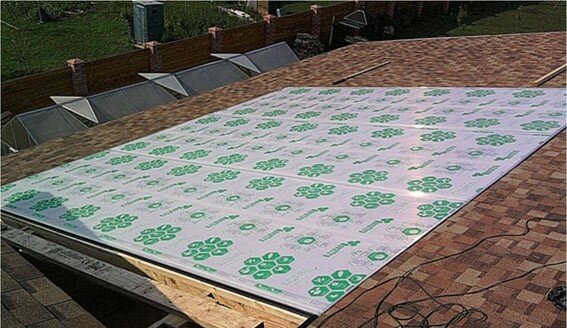

В связи с особенностями производственного процесса, защита на лист наносится с одной стороны - со стороны цветной пленки. Это еще один важный момент, на который стоит обратить внимание - листы нужно монтировать цветной пленкой наверх, и снимать пленку только после монтажа - чтобы не перепутать стороны листа. Для крепления поликарбоната также обязательно нужно учитывать термическое расширение и использовать поликарбонатные термошайбы.

Цветная пленка на поликарбонате Novattro

Подведем итоги

Как Вы уже поняли, покупка сотового поликарбоната для навеса или беседки - это ответственная процедура. Но руководствуясь всего несколькими правилами - выбрав качественную марку, правильный цвет и толщину, а также правильно смонтировав поликарбонат - Вы можете быть уверены, что новая постройка на участке будет радовать Вас не один десяток лет!

Статья подготовлена экспертами завода СафПласт - производителя поликарбоната по ГОСТ под торговой маркой Novattro.

Защитная пленка на поликарбонате. Характеристики и использование

Поликарбонат, листовой материал для облегчённых строительных конструкции. Большую популярность приобрел среди дачников и владельцев частных домов в качестве основного материала для строительства теплиц, парников, временных и постоянных складов и овощехранилищ.

В торговле и рекламном бизнесе сотовый поликарбонат широко применяется для изготовления вывесок, перегородок, витражей, уличных баннеров и другой рекламной продукции.

Востребованность материала объясняется его легкостью, прочностью, простотой монтажа, многообразием цвета, способностью пропускать солнечный свет. Физические свойства поликарбоната позволяют изготавливать из него объёмные конструкции различной формы.

В каких случаях необходима защитная плёнка

Гладкая и ровная поверхность поликарбоната нуждается в использовании защитной пленки.

Дополнительная защита материала требуется:

- при складировании и перемещении по складу;

- при отгрузке и транспортировке;

- при строительно-монтажных работах;

- при длительном воздействии неблагоприятных погодно-климатических факторов.

Пленка обязательно снимается после завершения монтажа. Любая защитная плёнка для поликарбоната обладает универсальными свойствами, но может отличаться по толщине и прозрачности.

Нужно ли снимать защитную пленку с поликарбоната

В основном, пленка используется для хранения поликарбоната или для перевозки продукции. При строительных работах, конечно же, снимать ее не рекомендуется. Вы можете испортить лист поликарбоната даже не начав использовать его по назначению.

Если вы уже начали использовать материал, то пленку желательно снять, т.к. со временем это сделать будет сделать гораздо труднее. Она засохнет и теперь вы уже сами можете испортить лист, снимая засохшую пленку. К тому же, пленка в основном брендирована и портит внешний вид продукции. Так что, однозначно да, стоит снимать, но только при начале эксплуатации материала по назначению.

Рисунок, логотип, надпись на защитной плёнке

Наружная поверхность листа обычно защищена плотной непрозрачной пленкой с логотипом производителя. Под ней находится слой защиты от ультрафиолета. Не стоит опасаться повредить его при снятии плёнки, это практически невозможно. Сторона листа с УФ-защитой должна быть обращена к солнечному свету, иначе никакой защиты не будет. Чтобы исключить ошибку, снимать плёнку лучше после монтажа.

Плёнка на продукцию серьёзных производителей наносится заводом изготовителем. Помимо основной защитной функции она:

- рекламирует продукцию бренда;

- определяет лицевую и внутреннюю сторону листа;

- содержит техническую информацию (размер, направление укладки, дату выработки и срок службы).

Прозрачная с обеих сторон плёнка свидетельствует о равномерной защите поликарбоната от солнечного света. Логотип с одной стороны указывает на лицевую, защищённую от УФ-лучей поверхность. Защитная пленка с логотипом с двух сторон говорит, что продукция имеет двухстороннюю защиту. Вместе с логотипом могут наноситься различные изображения: фрукты, овощи, автомобили и т.п., а также текстовая информация.

Если у вас возникли вопросы по изготовлению защитной пленки от нашей компании, вы можете связаться с менеджерами, которые дополнят недостающую информацию.

Как наклеить самоклеющуюся пленку на пластик

В этой видео-инструкции специалисты Алюминстрой расскажут, как, с помощью каких инструментов и технологий, наклеить самоклеящуюся пленку на пластик. Обратите внимание, что с помощью этого метода можно накатать самоклеящуюся пленку Oracal или подобную на пластик, вспененный ПВХ или сотовый поликарбонат.

Теги: пленка, oracal, накатка, наклейка, приклеить, пластик, сотовый поликарбонат

Количество показов: 8383

Появились вопросы? Задайте их менеджеру Алюминстрой. Он перезвонит в указанное вами время и ответит на вопрос, уточнит информацию и примет заказ на рекламные материалы. "Как наклеить самоклеющуюся пленку на пластик" может быть предметом для звонка специалста.

К вопросу о плёночной тонировке оргстекла (+)

на бусурманских сайтах

Итак: почему при тонировке оргстекла плёнкой со временем под ней образуются

коэффициенты Т° расширения» - – под собой практического смысла не имеют,

а свидетельствуют лишь о некомпетентности тонировщиков в данном вопросе.

Есть мнение , что в органических стёклах имеет место явление, называемое

outgassing (off-gassing) по русски «газование ?»

ПОЧТИ ТО, ЧТО ВЫ СРАЗУ СЕБЕ ПРЕДСТАВИЛИ

Суть его в том, что поликарбонат (в бОльшей степени) и акрил (меньше, особенно

а на сайте NASA прямо таблицу по outgassing’у приведена:

О природе Оных газов мнения расходятся, хотя в основном грешат

на водяные парЫ – скапливающиеся в оргстекле вследствие его, стеклА,

гигроскопичности. Вот обширная дискуссия (профи обклейщики чуть

на плёнках – реагирует с поверхностью оргстекла, вызывая этот сАмый outgassing).

Не суть. Главное, что для обклейки (особенно наружной) органических стёкол

необходимo выполнение некоторых ритуалов:

- 1) использование виниловых, а не полиэфирных (блестящих, под серебро) плёнок;

- 2) предварительная просушка стекла – не менее 4х часов при

80C, с продувкой

- 3) некоторые производители предлагают специальные плёнки для PMMA и поликарбоната

(Hanita Coatings PolarZone, MADINCO Blister Free) – "гарантируя" отсутствие пузырьков*

* ВОТ ЭТО Я СОВСЕМ НЕ ПОНЯЛ – ЭТИ ПЛЁНКИ ТО ЛИ ПРОПУСКАЮТ ГАЗ ЧЕРЕЗ СЕБЯ

(КАК КОНТАКТНЫЕ ЛИНЗЫ) ТО ЛИ НАОБОРОТ – НЕ ВЗДУВАЮТСЯ, КАК НИ ГАЗУЙ

НА ВОПРОСЫ ПРОИЗВОДИТЕЛИ ОТВЕЧАЮТ НЕВНЯТНЫМ БЛА-БЛА…

Коллеги - обсудим ?

Автоплёнка - легко и не принуждённо.

Самый дешёвый Китай (

65-70 руб. рулон) - качественно и на века - в смысле хрен снимешь.

Дорогой импорт - всё отличие от Китая - потянул и оторвал.

В остальном отличий не заметил.

Рулевой 1-го класса

Пленка, которую на базаре гордо именуют "американкой" - борохло. Самое бюджетное нормального качества - Санконтроль и выше - Глобал, АСВФ. ЛЛюмар и тем более Инфинити чрезмерно дороги. Все, что на отрез в конторах дешевле 300р м п - это будущие проблемы с выгоранием и деламинацией, вплоть до растрескивания.

Пленки клятся на воду, которая выгоняется, частично оставшаяся вода вступает в реакцию с клеем, частично испаряется благодаря мембранной структуре пленки. Если материал "Газит", то обычно пленка вздувается(хотя теоритически мембрана должна пропускать газ, видимо газы еще воздействуют на структуру клея), но чаще пленка отстает по краям и взувается от силиконового герметика, но об этом я уже говорил.

Смысла жевать пережеванное в одной теме и создавать ля этого другую я не вижу, с уважением.

не сочту, какая уж тут реклама и тему можно снести - коли так мешает.

ТОЛЬКО ВОПРОС: возьмётесь ли Вы затонировать остекление салона океанской яхты ?

(стёкла - акрил, литой, выгнутый, размером +/- 3000 х 700 каждое), с подбором нужного тона ?

и гарантией хотя бы гОда на 3 (а лучше 5) ?

Рулевой 1-го класса

Себе и товарищам я клеил, но. Во первых, про газы я уже говорил (соответственно о какой гарантии может идти речь), а во вторых где я и где ваша океанская яхта? А любая нормальная пленка нормально формуется. При длинне три метра пленка режется вдоль рулона, который имеет ширину 152см, соответственно пальцы для прижигания будут формоваться по длинной стороне параллельно короткой. Надо видеть форму иллюминатора, способ установки, примыкание к уплотнителям и пр. Если вы приглашали тонировщиков и они отказались, то скорее всего есть какие-то нюансы (кроме возможного выделения газов и пузырения, т.е. отсутствие гарантии), которые не позволят выполнить работу качественно.

Обычно причины отказов в основном именно отсутствие гарантии. Для вас это баловство и прихоть, а для них потраченное впустую время и дурная слава.

Приемы ремонта сотового поликарбоната

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

вс, 28.01.2018 - 23:20 Заходил: 9 месяцев 2 недели назадВот, решил актуальную темку учредить

Сотовый поликарбонат очень часто повреждается, поскольку плохо противостоит граду. Средненький такой июльский град запросто пробивает первый слой СПК и чтобы следующий град не пробил его уже насквозь требуется срочно производить площадной ремонт верхнего слоя. Из советов, приведенных в соседней ветке (там уже отказались обсуждать применения СПК, переключившись на применение профлиста) следует два варианта: 1. оклеивать специальной ремонтной лентой, 2. заливать дырки силиконовым герметиком. Лента, как выяснилось очень дорогая и ширину имеет всего 7-10см. Это для едининых дыр в спк, так же, как и силикон. Надо решение для ремонта по площадям. Может можно широкопленочный материал приклеивать как-то? Какую пленку и чем клеить ее к спк Полиэтилен с спк какой-нибудь клей берет? А может ее клеевым пистолетом?

Кто-нибудь ремонтировал спк по площадям?

Может тупо скотчем? Толстый полик/дорогой? Может лучше брать подешевле, чтоб не ремонтировать? Ещё как вариант, перевернуть его(пробитый полик), если не слишком старый и если не зимние теплицы.

пн, 29.01.2018 - 19:26 Заходил: 9 месяцев 2 недели назад IvanAltay пишет:Может тупо скотчем? Толстый полик/дорогой? Может лучше брать подешевле, чтоб не ремонтировать? Ещё как вариант, перевернуть его(пробитый полик), если не слишком старый и если не зимние теплицы.

Ох, Иван. Даже самый тонкий спк в 4мм стоит дороже 2тр. В пересчете на две мои теплицы это 40тр. Я потратил эти деньги пока были, но повторить это сельскому жителю с сельскими доходами уже не возможно, на деревне нищета. Так что 25миллиметровый спк это не вариант, хотя он наверное как броня у танка. Теперь только латать, не сразу, по отдельному участку метра по 5-10 длины теплицы в месяц (и то очень напряжно по деньгам, безработица 100% в сельской глуши). Как бы полиэтиленовую пленку приварить\приклеить сверху, чем?

пн, 29.01.2018 - 19:49 Заходил: 2 года 8 месяцев назадБывает полик 3,5мм, у нас в Сибири такой делают, сильно дешевле любого. Производитель, кажется Сбирский поликарбонат. У меня такой на теплице стоит уже второй год. Я тоже про полиэтилен думал. Надо полиэтилен, на полосы потоньше порезать(0,5..08м) и сверху к повреждённому поликарбонату приклеить скотчем. Дешевле выдумать не могу. У вас какой регион и в каких температурных диапазонах теплицу надо юзать? Есть вариация, поставить в теплицу бочки с водой и их греть, лучше с автоматикой. Китайцы, так под простой плёнкой выращивают у нас зелень весной.

пн, 29.01.2018 - 20:04 Заходил: 2 года 8 месяцев назадСупруга, подсказала ещё дешевле вариант ремонта. Пищевая плёнка, которой все продукты сейчас в супермаркете заматывают. Поликарбонат пред ремонтом, видимо надо промыть, потом протереть спиртом/самогоном и обтянуть пищевой плёнкой + скотч "обыкновенный". У супруги, так подруга ремонтировала свою теплицу. Поликарбонат, нужно правильной стороной ставить(устойчивой к УФ), в таком случае, он медленнее стареет/становится хрупким. Я со своего поликарбоната, полиэтиленовую/транспортную плёнку не снимал, при монтаже. Вот только на второй год плёнка облетела.

пн, 29.01.2018 - 20:06 Заходил: 9 месяцев 2 недели назад IvanAltay пишет:Бывает полик 3,5мм, у нас в Сибири такой делают, сильно дешевле любого. Производитель, кажется Сбирский поликарбонат. У меня такой на теплице стоит уже второй год. Я тоже про полиэтилен думал. Надо полиэтилен, на полосы потоньше порезать(0,5..08м) и сверху к повреждённому поликарбонату приклеить скотчем. Дешевле выдумать не могу. У вас какой регион и в каких температурных диапазонах теплицу надо юзать? Есть вариация, поставить в теплицу бочки с водой и их греть, лучше с автоматикой. Китайцы, так под простой плёнкой выращивают у нас зелень весной.

На одну только пленку переходить не буду, у меня две арочные теплицы шириной 5м под спк и я не смогу повторить покупку спк с полной заменой, а повреждения у меня на обеих теплицах по всей их протяженности. Скотчем приклеить полиэтилен - его первым свежим ветерком унесет-не найдешь. Клеевой пистолет может приварить полиэтилен к спк, как думаете? Красота конструкции после такого ремонта не волнует, уменьшение прозрачности только приветствуется.

Инструкция по монтажу поликарбоната

При монтаже поликарбоната мы имеем дело, обычно, с тремя типами конструкций:

- арочные (в этом случае лист изгибается на определенный радиус);

- вертикальные;

- горизонтальные.

Арочные конструкции требуют особо тщательного и аккуратного монтажа. Каждой толщине листа соответствует свой минимальный радиус изгиба, превышать который, ни в коем случае не стоит, иначе при изменении линейных размеров под воздействием температуры, лист может треснуть в местах крепления, или лопнуть на изгибе.

Горизонтальный и вертикальный (а также наклонный) монтаж производятся с учетом:

- значительного теплового расширения листа поликарбоната;

- необходимости установки уплотнительных элементов;

- расположение и характера защиты от ультрафиолета (она может быт пленочной – одно- и двусторонней – и защитой в массе, создаваемой с помощью специальных присадок перед экструзией).

Где бы ни было необходимо высверлить отверстие под крепежный элемент, участок без защитной пленки (если она есть) должен оставаться минимальным. Кроме того, необходимо следить за тем, чтобы при одностороннем расположении УФ-защиты, пленка располагалась на внешней поверхности листа.

К каркасу листы поликарбоната крепятся с помощью обычных саморезов, которые дополняются важным элементом – термошайбой, внутренний диаметр которой больше, чем внешний диаметр самореза или иного крепежного элемента. Шайба позволяет компенсировать термическое расширение материала: сжимаясь и расширяясь он остается надежно зафиксированным.

Учет зазора между краями листа и ограничивающими его с боков элементами каркаса (если таковые имеются) тоже весьма важен – зазор оставляется опять-таки для того, чтобы поликарбонату было куда расширяться при нагреве.

Можно ли изгибать листы сотового поликарбоната?

Изгиб панелей сотового поликарбоната разрешается производить исключительно вдоль линии каналов , т.е. вдоль длинной стороны листа. Радиус изгиба должен быть в 175 раз больше толщины изгибаемого листа.

Зачем закрывать торцы поликарбоната?

Для того чтобы поликарбонат у вас оставался чистым и прозрачным , необходимо закрывать торцы листов. Торцы закрываются следующим образом: верхние открытые торцы - герметизирующей лентой и торцевым профилем,чтобы предотвратить попадание воды, пыли и снега, нижние торцы -специальной перфорированной лентой, не препятствующей циркуляции воздуха и торцевым профилем.

Нужно ли снимать защитную пленку?

Защитную пленку вы удаляете с поверхности листа после того как монтаж будет завершен.

Она необходима для защиты листов при погрузке-разгрузке, перевозке и монтаже. Если её оставить, то под действием солнца через некоторое время она может приклеиться к листу, и отодрать её в будущем будет проблематично.

Какой стороной крепить сотовый поликарбонат к солнцу?

Лицевая сторона поликарбоната определяется по заводской защитной пленке на листе.

Можно выделить несколько вариантов:

- пленка с обеих сторон прозрачная - лист равномерно защищен от ультрафиолета в массе;

- пленка с одной стороны прозрачная, с другой стороны маркированная (листы производства России) - к солнцу маркированной стороной;

- пленка с одной стороны прозрачная, с другой стороны маркированная (марка LEXAN, Австрия) - лист защищен с обеих сторон;

- пленка с обеих сторон маркированная - лист защищен с обеих сторон.

Некогда звонить, или уже не рабочее время? — мы Вам перезвоним тогда, когда Вам удобно!

Пленка из поликарбоната

Наша компания предлагает своим партнерам одни из наиболее высококачественных пленок - пленки из поликарбоната LEXAN (Производитель - SABIC INNOVATIVE PLASTICS) и IRROFILM (собственная ТМ ТСК Империя). Представленные у нас пленки отличаются безупречным качеством.

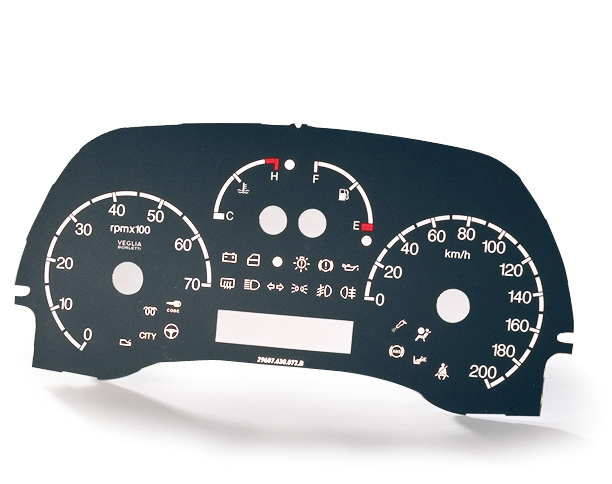

Спектр применения:

- в приборостроении;

- в типографии;

- в электронике;

- в проектировании;

- изготовления светотехнических деталей светофильтров.

На наших складах представлена поликарбонатная пленка толщиной от 50 мкм до 750 мкм. Пленка поставляется в рулонах различной длины и ширины, также некоторые виды поликарбонатной пленки могут поставляться в листах. Доступно несколько видов текстурированной поверхности, а также различные цветовые оттенки. Ряд номенклатурных единиц пленки из поликарбоната производится в специальном исполнении с нанесением антиабразивного покрытия (покрытие антискрейч, Margard) - такого рода пленки относятся к пленкам защитной ламинации.

Читайте также: