Переработка щебня в песок

Обновлено: 17.05.2024

Промывка песка, щебня и водооборот. Обзор решений

Одной из важных технологических операций при первичном обогащении руд и россыпей благородных металлов или переработке грунтов в строительные материалы является промывка, в подавляющем большинстве реализаций совмещенная с сортировкой. И если для обогащения действительно важно не пропустить ничего, обработав весь объем материала, что высокоэффективно и высокопроизводительно решается промывкой в барабанных грохотах (скруббер-бутарах), то для задач получения будущих строительных материалов проще избавиться от бесполезных глины, земли и других включений на самом раннем этапе, так сказать не дожидаясь стадии глубокой переработки. Последнее достижимо при переработке изверженных пород буровзрывным методом, когда всё нам не нужное сосредотачивается в карьерной мелочи, а тогда вполне достаточно отсеять мелочь сразу после питателя и на дробление отправлять материал крупнее 40 мм, например, а мелочь в отвал или на рекультивацию. Но есть ряд ситуаций, когда промывка остается необходимой или желательной (ведь ничто в нашей стране не является безусловно необходимым):

- высокое содержание глины в исходной породе,

- порода относительно непрочная и сопровождается глиной (известняки, доломиты),

- осуществляется переработка ПГС (песчано-гравийной смеси) или ГПС (гравийно-песчаной смеси),

- есть желание иметь высококачественный песок и мытый щебень.

В этих случаях мы должны пойти по существенно более сложному пути, чем просто отсеивание мелочи, в которой действительно сосредоточены нежелательные включения, засоряющие наш будущий готовый продукт (особенно песок) и просто портящие свойства щебня (замазывание поверхности) или технологического оборудования (замазывание сеток), что в конечном счете заканчивается порчей продуктов дробления и сортировки, а именно: промывке материала.

Промывка может организовываться следующими путями:

-

,

- в корытной мойке,

- на грохоте с орошением,

- в спиральном классификаторе.

Промывка песка и щебня в барабанном грохоте (скруббер-бутаре, троммеле)

Скруббер-бутара - это крайне простой механизм, представляющий собой барабан (троммель) с глухой частью обечайки со стороны входа и лопастями внутри и перфорированной частью со стороны выхода. Барабан вращается, в него подается материал и вода, лопасти увлекают материал и перемешивают его, одновременно материал орошается промывочной водой. Взаимное трение материала в потоке воды приводит к эффективному отделению грязи, глины, земли, растительных и других мелких включений с поверхности кускового материала. Попадая далее в перфорированную часть барабана, кусковой материал, не проходящий через отверстия, отделяется от воды и всей мелочи 0-10 мм, которая уходит в слив. Крупный же материал выгружается для дальнейшей переработки. Есть модификации барабанов, в которых на выходе есть секция с душем, еще более повышающим качество очистки поверхности кускового материала.

| Достоинства | Недостатки |

|---|---|

| работа с любым содержанием глины или других загрязняющих включений; загрузка материала большой крупности (до 150 мм, а возможно и крупнее); высокая степень очистки поверхности за счет трения и орошения; практически отсутствует самоизмельчение кускового материала, то есть нет влияния на гранулометрию полезного материала; высокая производительность по твердому (до 300 м3/ч при размере барабана: диаметр 3 м, длина 10,5 м; мощность приводов для вращения около 90 кВт); материал разделяется на крупный, средний (при двойном перфорированном барабане) и мелочь (слив, 0-10 мм). | большие габариты установки (при том, что для оборудования с высокой производительностью и эффективностью и при большой крупности питания оборудование можно назвать компактным, но при составлении технологической цепочки и для уменьшения транспортирующего оборудования скруббер-бутара помещается на большую высоту, требующую длинного конвейера для загрузки исходного и мощную раму); размер отверстий перфорированной части барабана задан при изготовлении; очень большое потребление воды (до 1000 м3/ч для максимальной производительности) - 3-3,5 части жидкости на 1 часть твердого; требуется последующее обезвоживание отмытого материала и слива. |

Крупный материал с частью воды чаще всего идет на грохочение, в ходе которого материал делится на разные фракции. Самая мелкая фракция аккумулирует оставшуюся воду и представляет собой пульпу, подлежащую обезвоживанию также как и слив с барабанного грохота. Эффективная граница разделения барабанного грохота на слив и крупный: 5-10 мм.

Промывка песка и щебня в корытной мойке

Корытная мойка представляет собой, как не трудно догадаться, резервуар (корыто) с одним или двумя валами с лопастями. Резервуар всегда заполнен водой, а перемешивающие лопасти эффективно очищают поверхность материала.

| Достоинства | Недостатки |

|---|---|

| загрузка материала средней крупности (5-60 мм, максимально до 100 мм); работа с любым содержанием глины или других загрязняющих включений; высокая степень очистки поверхности за счет прямого воздействия и взаимного трения в воде; нет самоизмельчения кускового материала, то есть нет влияния на гранулометрию полезного материала. | нет разделения на фракции (только промывка) и даже отделения слива; низкая производительность по твердому при высокой мощности и сравнимых габаритах с барабанным грохотом (до 100 м3/ч при размере установки: диаметр вала с лопастями 1200 мм (х2), длина до 10,5 м; мощность приводов для вращения около 80 кВт); большие габариты установки; большое потребление воды (до 200 м3/ч для максимальной производительности) - 2 части жидкости на 1 часть твердого; требуется последующее обезвоживание отмытого материала. |

Материал подается преимущественно как влажный или сухой сыпучий после грохота, а выгружается с водой и требует обезвоживания и разделения на фракции, как минимум для удаления отмытых включений, как следствие нет эффективной границы разделения на слив и крупный.

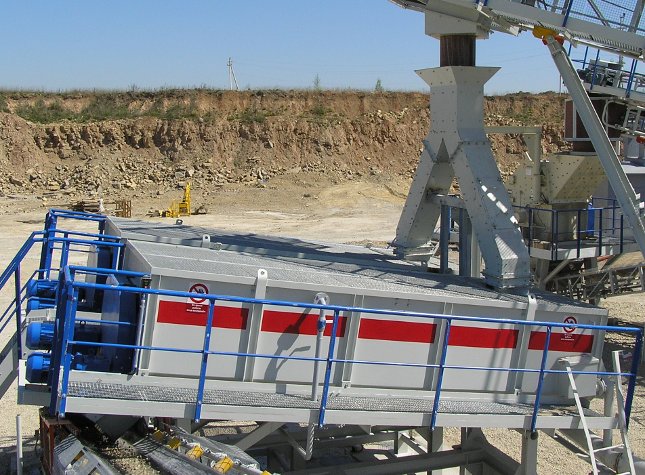

Промывка пескаи щебня в комплексе грохот с орошением

Грохот с орошением не имеет принципиального отличия по конструкции в сравнении с обычным грохотом, но фактически промывочный грохот требует более качественного изготовления, применение сталей с защитой от коррозии (нержавеющая или специальные покрытия). Орошение создается при помощи установленной над грохотом системы форсунок, через которые на верхнее сито и материал на нем подается вода.

качественная отмывка только для небольшого содержания глинистых включений и пыли для дробленного материала;

требуется последующая отмывка и обезвоживание песка.

Эффективная крупность разделения на слив и крупный зависит от установленной нижней сетки и находится в пределах: 2-8 мм.

Промывка на спиральном классификаторе (или дегидратационном колесе)

Спиральный классификатор представляет собой наклонное корыто со шнеком, который поднимает материал из нижней части корыта, куда он загружается, в верхнюю часть, которая находится выше уровня воды, обеспечивая одновременное отделение мелких частиц и воды, уходящих в слив, от крупных частиц. Применяется только для песков. Есть модели спиральных классификаторов (именуемые колесными дегидраторами), у которых в горизонтальном корыте помимо шнека или спирали небольшого диаметра может быть еще большая спираль, улучшающая движение материала, и колесо на выходе, работающее по типу драги с перфорированными ковшами, вынимающими песок из воды и выгружающими его в сторону (на конвейер), что существенно улучшает дегидратацию - обезвоживание.

Эффективная граница разделения на слив и песок около 0,16-0,8 мм. Спиральный классификатор в нашей стране как правило используется после промывочного грохота для очистки песка и его обезвоживания.

Сравнивая описанные выше пути организации промывки становится понятным, что в подавляющем большинстве задач невозможно обойтись одной единицей оборудования из перечисленных. Если мы имеем только песок, который хотим очистить, то нам действительно хватит только спирального классификатора, а вот если у нас ПГС с небольшим количеством глины и средней необходимой производительностью, или мы просто хотим иметь мытый щебень после его дробления (когда поверхность будет покрываться пылью от дробления), то мы скорее организуем промывку так: сначала тяжелый грохот для отделения валунов (не нужен после дробилки), затем промывочный грохот для разделения на фракции, затем спиральный классификатор для промывки и обезвоживания песка. Если же содержание глины будет побольше, и на грохоте не будет происходить должной очистки гравия, то фракции гравия с промывочного грохота надо подать в корытную мойку, а после нее снова разделить на меньшем промывочном грохоте на слив с мелочью, который пойдет в тот же спиральный классификатор, и на гравий, который пойдет в конус. И наконец при высоком содержании глины, схема должна включать: барабанный грохот (скруббер-бутара), промывочный грохот и спиральный классификатор.

Как можно было понять из того, что в недостатках первых трех типов оборудования присутствует необходимость обезвоживания материала, а у спирального классификатора стоит достоинством то, что он эту функцию имеет, и используется в вышеописанных вариантах схем абсолютно везде, важной операцией при промывке материала является обработка слива с песком. С ним что-то нужно сделать. По экологическим нормам, да и вообще по здравому смыслу, которые часто идут в разрез с экономической состоятельностью, брать воду из водоема (или реки) и сбрасывать назад слив как есть мы не можем или не имеем права и тому подобное. Помочь нам в обработке слива и выделению из него песка (хотя может быть это и не нужно по первичным задачам) могут следующие схемы:

- дегидратационное колесо (спиральный классификатор) с последующей отправкой слива на очистку;

- установка дегидратации песка на базе гидроциклона и обезвоживающего грохота с последующей отправкой слива на очистку.

О работе и показателях дегидратационного колеса можно посмотреть выше в описании его как средства промывки под названием спиральный классификатор.

Установка дегидратации песка на базе гидроциклона и обезвоживающего грохота

Установка работает по частично замкнутому циклическому принципу, и представляет собой модульную конструкцию. Основа ее резервуар, в который поступает исходная смесь песка, включений и воды, и уровень в резервуаре поддерживается в определенном диапазоне. Фактически резервуар нужен для обеспечения определенной концентрации смеси, которую центробежный насос способен поднять в гидроциклон. В гидроциклоне (или в сдвоенном гидроциклоне) за счет центробежных сил происходит отсадка почти до 100% частиц крупнее 100 мкм и 50-80% частиц крупнее 60-80 мкм, которые в виде высококонцентрированной смеси выгружаются из циклона на обезвоживающий (дегидратационный) грохот, располагающийся под гидроциклоном. Более мелкие частицы (в которых и должны содержаться все глинистые частицы и другие включения) в зависимости от тонких настроек частично попадают в крупный материал (то есть идут на грохот), частично (преимущественно) уносятся с основным объемом воды из гидроциклона в систему, разделяющую поток (автоматическая регулировка клапаном) на возвращаемый в резервуар и на слив, который отправляется в систему очистки воды. Обезвоживающий грохот представляет собой полиуретановое сито с редкими отверстиями (обычно 0,3-1,5 мм), через которые эффективно уходит и сливается в резервуар вода, а частицы песка сползают к течке и выгружаются на конвейер.

Рассмотрим эту установку в сравнении со спиральным классификатором (дегидратационным колесом):

Водооборот

Вода, идущая с самой тонкой фракцией на слив, подлежит очистке и возвращению в оборот (рециклинг). Рециклинг воды может быть организован так:

- бассейн (пруд-отстойник) для отстоя осадка из воды,

- установка осветления (сгущения).

Оба способа используют принцип осаждения частиц, находящихся во взвешенном состоянии в сливе, под действием силы тяжести (отстоя). Чем мельче частицы, тем хуже они оседают, а у нас глинистые частицы сосредоточены во фракции 0-0,1 мм, поэтому процесс идет крайне медленно, и для больших объемов воды требуются большие площади.

Бассейн (пруд-отстойник)

Бассейн (пруд-отстойник) заполняется осадком до предельной глубины, а потом его надо чистить. Для чего либо работа останавливается на время чистки (например, зимний или весенний период), либо для этого делается рядом второй бассейн, который начинают активно эксплуатировать, а первый осушается (вода перекачивается в новый, например), потом он должен еще высохнуть, и далее накопленный новый “грунт” дна снимается. Рядом с отстойником может также устраиваться водоем для осветленной воды, из которого вода подается на установки промывки. Объем бассейнов учитывает то, что осаждение только под действием силы тяжести занимает несколько суток.

Установка осветления

Установка обычно представляет собой главный резервуар, в который подается слив, и автоматической системой добавляется флокулянт (химический реагент, существенно усиливающий рост рыхлых хлопьев (флоккул) из частиц распределенных в объеме резервуара и приходящих со сливом). Образующиеся флоккулы имеют достаточно большой размер, чтобы осаждаться быстро. Таким образом верхний слой воды в резервуаре достаточно чист и сливается в соседний резервуар, обычно меньший по размеру, из которого вода снова подается на установки промывки. Ротор вблизи дна резервуара (может подниматься на поверхность) активно перемешивает осадок, который через грязевой насос удаляется из резервуара. Установка осветления, перерабатывающая до 1500 м3/ч слива, имеет площадь около 230 м2 (диаметр 17 м, высота 4 м, объем 920 м3) и установленную мощность 6 кВт. Для сравнения пруд-отстойник с пятисуточным запасом для переработки 400 м3/ч слива (и подачи такого же объема на промывку) должен иметь объем около 26 тыс. м3 и водоем очищенной воды также с пятидневным запасом около 31 тыс. м3, что при той же средней глубине 4 м соответствует площадям 6500 и 7750 м2.

Ко всему перечисленному оборудованию вне зависимости от выбранной схемы нужно еще добавить насосную станцию для подачи воды из водоема на промывку, которая должна состоять из мощного насоса и желательно резервного насоса и блока автоматического управления ими, вспомогательных насосов (по заливу или вакуум-насосов для устранения воздушной пробки). На упомянутые 400 м3/ч и достаточный напор для транспортировки и подъема воды на необходимую высоту требуется насос мощностью 110 кВт.

И наконец, если с вывозимым “грунтом” при чистке бассейна в общих чертах понятно что делать, то еще надо что-то сделать с грязью, удаляемой из установки осветления в непрерывном режиме. Для нее можно приспособить свой относительно небольшой “пруд”, в котором она будет накапливаться и высыхать, либо закончить цепочку экологически правильным путем: установкой пресс-фильтра. Подавая в него нашу “грязь”, на выходе мы будем иметь очень тонкий и обогащенный глинистыми включениями порошок.

В заключении хотелось бы еще отметить, что работа с водой возможна только при положительной температуре, а это значит, что в наших климатических условиях построение дробильно-сортировочной установки под открытым небом влечет за собой сезонный принцип работы или изменение технологии на холодный период, либо требует использования легких строительных конструкций с наличием отопления для круглогодичной работы. Как мы все понимаем, всё это крайне удорожает производство конечного продукта.

Как дробят горную породу на щебень и каким образом сортируют измельченное сырье

Ранее мы уже писали о том, какими способами добывают горную породу , из которой в дальнейшем получают щебень. В этой же статье мы расскажем о таких этапах производства щебня как дробление и сортировка.

Производство щебня из горных пород – технологии и методы Производство щебня из горных пород – технологии и методы Дробить и сортировать горную породу могут прямо на месте добычи Дробить и сортировать горную породу могут прямо на месте добычиДробление

Итак, после того, как горную породу добыли, ее загружают в карьерные самосвалы, которые подвозят ее к приемочному бункеру завода. Оттуда камни поступают на питатели – специальные устройства, обеспечивающие равномерную подачу сырья на заводские установки (о них – чуть ниже). При производстве щебня обычно используют пластинчатые и вибрационные питатели.

Исходные куски породы имеют размеры от 500 до 1200 мм, тогда как размер зерен в готовой партии щебня варьируется от 5 до 120 мм. Это значит, что камни в ходе дробления уменьшаются порой в сотни раз. Такого результата не достигнуть за один подход. Поэтому дробление обычно осуществляется в 2-4 этапа.

В зависимости от размера камней на выходе различают следующие виды дробления:

- Крупное (до 300 мм)

- Среднее (до 100 мм)

- Мелкое (до 40 мм)

На современных производствах дробление совмещается с грохочением – то есть сортировкой.

Таким образом, каждый этап дробления включает:

- Предварительное грохочение. В ходе него крупные куски породы отделяются от более мелких, которые не подвергаются дроблению. Более подробно о грохочении речь пойдет ниже.

- Собственно дробление.

Так в дробилку попадают только те куски породы, которые действительно требуют измельчения на определенном этапе. Ведь прогонять через дробилку материал, который уже соответствует заданным размерам, – нерационально.

После взрыва образуются каменные глыбы разных размеров После взрыва образуются каменные глыбы разных размеров Породу грузят в машины, чтобы увезти её к дробилкам Породу грузят в машины, чтобы увезти её к дробилкамВ качестве наглядного примера приведем получение щебня фракции 5-20:

- Питатели подают породу на грохот – устройство для сортировки. В нем отделяются крупные куски, размеры которых превышают 200 мм. Эти куски измельчаются в дробилке. После измельчения они вместе с остальной партией поступают на следующий этап дробления.

- Во втором грохоте отделяются куски, размеры которых превышают 100 мм. Они также дробятся и вместе с остальными камнями поступают на третий этап дробления.

- На этом этапе отделяются куски, размеры которых превышают 40 мм. Они дробятся и вместе с остальной партией поступают на последний этап дробления.

- Наконец, отделяются зерна, превышающие в размерах 20 мм. После их измельчения готовая смесь идет на товарную сортировку.

- От щебеночной смеси отделяется отсев (0-5), и партия щебня фракции 5-20 готова к продаже.

Этот щебень может также дополнительно рассеиваться на фракции 5-10, 10-15, 10-20 и 15-20.

При производстве щебня используются следующие виды дробилок:

- Щековые

Работают по принципу безударного раздавливания. Они состоят из двух плит – «щек», – в пространство между которыми и поступают камни. Затем «щеки» сближаются и тем самым крошат породу. Полученный продукт крайне неоднороден по зерновому составу. Щековые дробилки используются на первой стадии дробления. - Валковые

Они работают по такому же принципу. В их основе – два вала, расположенных горизонтально и параллельно друг другу. Валы вращаются в противоположных направлениях и раздавливают сырье, которое подается между ними. Сами валы при этом могут иметь гладкую, рифленую или зубчатую поверхность. - Конусные

Имеют более сложное устройство. Они представляют собой неподвижную коническую чашу, в которой расположен подвижный конус, направленный острием вверх. Измельчаемая порода подается в чашу через воронку. Подвижный конус совершает сложные возвратно-поступательные движения, в результате чего он то и дело сближается с неподвижной частью и раздавливает попавшую между ними породу. Такой механизм весьма производителен и обычно используется для среднего и мелкого дробления. - Роторные

Эти дробилки работают по принципу ударного воздействия. Они представляют собой камеру, выложенную отбойными плитами, в центре которой расположен вращающийся ротор. На ротор крепятся специальные сменные лопатки – била. Камни поступают в дробилку и многократно ударяются о била, отбойные плиты и друг о друга. Роторные дробилки производительны и отличаются высокой избирательностью дробления. Это значит, что большинство получаемых зерен (80-85%) имеют кубовидную форму. - Молотковые

Они имеют в целом такую же конструкцию, что и роторные. Только вместо бил используются молоточки на шарнирах. Такие дробилки используются для измельчения мягких пород – например, известняка.

- Центробежные

Это центрифуга, в которой камни на высокой скорости сталкиваются со стенками и друг с другом. За счет таких ударов порода раскалывается на более мелкие куски. Такие дробилки используются для работы с небольшими кусками породы – до 100 мм.

Чаще всего используются щековые (крупное дробление) и конусные (среднее и мелкое дробление) устройства. Однако иногда необходимо произвести щебень с пониженной лещадностью – так называемый кубовидный щебень. В таком случае используются дробилки ударного действия – роторные, молотковые и центробежные.

Если дробильная установка большая, машина с камнями подъезжает прямо к ней Если дробильная установка большая, машина с камнями подъезжает прямо к ней Все камни сваливаются в одно место и уже там дробятся на фракции Все камни сваливаются в одно место и уже там дробятся на фракции Существуют и маленькие дробилки, ориентированные на небольшие объемы Существуют и маленькие дробилки, ориентированные на небольшие объемыСортировка

Измельченная в дробилках порода поступает на грохоты – сортировочные вибрационные сита. Свое название они получили за характерный шум, сопровождающий их работу. Сам процесс сортировки щебня, в свою очередь, называется грохочением.

По своим функциям сортировка бывает:

- Предварительной

Она проводится перед дроблением для отделения материала, не требующего измельчения, а также некондиции. - Контрольной

Эта сортировка выполняется после дробления. В ходе нее отделяются камни, требующие повторного измельчения. - Товарной

Здесь щебень делится на фракции для продажи.

Каждый грохот представляет собой систему сит с отверстиями различного диаметра. Чем выше расположено сито, тем больше диаметр. Например, при производстве щебня фракции 5-20 будет использоваться грохот, у которого нижнее сито имеет отверстия диаметром 5 мм, а верхнее – 20 мм.

Важно отметить, что не все фракции могут производиться на одном и том же оборудовании. Например, на грохоте, предназначенном для фракции 5-20, нельзя получить фракцию 5-10, ведь для ее сортировки нужно сито с диаметром ячеек 10 мм. Именно поэтому большинство производителей предлагают либо одну, либо вторую фракцию, но не обе вместе.

Такие мобильные сортировочные установки удобно использовать на небольшом производстве Такие мобильные сортировочные установки удобно использовать на небольшом производстве На больших заводах щебень перемещается при помощи специальных лент На больших заводах щебень перемещается при помощи специальных лентСуществующие фракции щебня делятся на стандартные и нестандартные. Первые востребованы и производятся крупными партиями, вторые – специфичны и производятся только на заказ.

В соответствии с ГОСТ 8267-93 (Щебень и гравий из плотных горных пород для строительных работ), выделяются следующие стандартные фракции щебня:

Фракция определяет сферу применения щебня. Еврощебень 3-8 используется при производстве асфальтовых покрытий повышенной гладкости. Фракции 5-10 и 5-20 применяются в качестве наполнителя различных асфальтовых и бетонных смесей. Фракции 20-40 и 40-70 пользуются большой популярностью и применяются при строительстве дорог и фундаментов.

Самой специфичной из этого списка является фракция 25-60, которая применяется только в сфере железнодорожного строительства. Щебень 25-60 используется для укладки балластного слоя на железнодорожных путях.

Нестандартными считаются следующие фракции:

Мелкие фракции 10-15 и 15-20 используются для изготовления строительных смесей. Фракция 70-120 часто представляет из себя закрупненный щебень 40-70. Это значит, что основная масса зерен имеет диаметр от 40 до 70 мм, но среди них встречаются и крупные зерна диаметром вплоть до 120 мм. Щебень этой фракции используется в строительстве и дизайнерских работах. Он применяется для отделки заборов, бассейнов, водоемов, а также при возведении фундамента.

Использование вторичного щебня в строительстве.

Что такое вторичный щебень? После переработки, кирпича, обломков бетона, полученных при сносе зданий, демонтаже дорог. Низкая цена - главное его достоинство. Ведь по сравнению с производством других видов, для получения вторичного щебня, требуется меньше затрат на производство. Так как получают вторичный щебень? При сносе зданий, больше половины строительного мусора составляет бетонный, металлический и кирпичный лом. Вот эти то и отходы вполне возможно повторно использовать. Вторичным щебнем допускается заменить 60 -70 % при строительстве. В идеале, при сносе здания, сразу же перерабатывать отходы во вторичный щебень для повторного использования. Особенно экономически выгодно это в тех районах, в которых отсутствуют природные месторождения

Для получения вторичного щебня используется передвижное специальное оборудование. Первым делом, раскалывают большие глыбы бетона с помощью гидромолота или бетонолома, навешиваемого на трактор или экскаватор вместо ковша. После уменьшения размера, бой помещают с помощью вибротранспортера, в щековую или роторную дробилку для последующего измельчения. По мере измельчения, с помощью магнитного сепаратора, из кусков бетонного боя извлекаются куски арматуры и остальной металл. Уже подробленная смесь, по транспортеру подается на виброгрохот (сито), для сортировки по размерам фракций.

Более крупная фракция используется для заливки фундамента. Фракции среднего размера, подходят для заливки бетонных конструкций. Мелкая фракция используется для просыпки под фундамент и при выравнивании подъездов к стройке.

По характеристикам, у дробленого лома прочность ниже, чем у природного щебня. По причине меньшей плотности материала. Для того, что бы повысить плотность материала, производится повторное дробление. Правда, при этом образуется большее количество мелкой фракции.

При строительстве нужно учитывать то, что вторичный щебень менее морозоустойчив, нежели природный.

Главное преимущество вторичного щебня – цена. Еще один плюс, это экологичность. Вторичное использование строительного лома, снижает количество свалок. Ну, и не нужно скидывать со счетов универсальность данного материала. Вторичный щебень пригоден, практически, во всех сферах, где требуется обычный щебень.

Эти преимущества вполне компенсируют меньшую прочность и морозоустойчивость.

так, где же возможно использование вторичного лома? Вариантов очень много. Это и просыпка проселочных, частных, временных дорог. И подсыпка под не жилые строения, гаражи, сараи, хозблоки. Сооружение автостоянок. Заливка полов в не жилых помещениях. Фундаменты, особенно при малоэтажном строительстве. Для ремонта железнодорожных и трамвайных путей. В качестве дренажа.

Так же вторичный щебень мелкой фракции (отсев) можно успешно применять как материал для ландшафтного дизайна.

Вторичный щебень бывает разных разновидностей.

Это смесь из фрагментов цементного камня различного размера. Хоть по характеристикам щебень из бетонного камня и уступает незначительно природному в прочности, но в целом вполне соответствует ГОСТу. Когда нет технологической необходимости в использовании природного щебня, как более качественного материала, то вполне допустима замена его вторичным.

Эта разновидность щебня - лучшее наполнение дренажа. Так же, кирпичный щебень отлично подходит для тепло - звукоизоляции. Так же кирпичный лом широко используется в болотистой местности для прокладки трасс и в качестве подсыпки под фундамент. Для огнеупорных растворов, в качестве наполнителя, идеально подходи бой шамотного кирпича, который стоит не значительно дороже, нежели бой из обычного или силикатного кирпича.

Отдельным продуктом переработки вторичных строительных отходов, является асфальтная крошка. Ее, в отличие от дробленного вторичного щебня, получают путем фрезерования старых асфальтовых дорожных покрытий. В состав асфальтной крошки входят мелкий щебень, песок, и частицы битума. По сравнению с обычным, бетонным ломом, асфальтная крошка, более влагоустойчива. Это свойство позволяет применять ее для обустройства автостоянок, второстепенных трасс, при сооружении спортивных комплексов, для засыпки отмосток и сооружении дорожек.

Недостаток один, наличие битума. Битум, как продукт переработки нефти, не полностью безопасен в плане экологии.

Переработка строительного мусора во вторичный щебень, не только выгодное, в плане вложения финансов, но и благородное, в восстановлении экологии, дело.

Добыча ПГС (песчано-гравийной смеси) – как добывают ПГС, откуда и каким способом

В этой статье мы расскажем о том, как добывают ПГС, или песчано-гравийную смесь.

Итак, существует два способа:

- Гидромеханический (так получается намывная ПГС)

- Открытый (карьерная ПГС)

Способ добычи напрямую влияет на качество получаемого материала и его свойства. Именно об этом мы и расскажем далее.

Добыча ПГС (песчано-гравийной смеси) Добыча ПГС (песчано-гравийной смеси)Гидромеханический способ

Уже из первой части «гидро-» понятно, что он связан с водой, а значит, этот метод характерен для озерно-речной и морской разновидностей смеси.

При добыче сырья этим способом обычно используют земснаряд с насосом. С его помощью со дна любого из водоемов на поверхность поднимают так называемую пульпу – жидкую смесь из песка, гравия, глины, ила и воды. Далее при помощи фильтров она промывается от посторонних включений, вода сливается обратно в водоем, а отфильтрованное сырье – это и есть готовая промытая ПГС.

Этот метод подходит для добычи материала как со дна естественных водоемов, так и искусственных. Говоря о вторых, нужно отметить, что в этом случае сначала производят выемку котлована и наполняют его водой, а затем при помощи земснаряда достают со дна смесь песка и гравия. Что касается русел пересохших рек, здесь их просто заводняют.

Этот способ позволяет получить уже промытую и очищенную смесь. С помощью современного оборудования (канатных скреперов, плавучих грейферных снарядов) можно добывать сырье на глубине в десятки и сотни метров.

После очистки зерен от посторонних примесей смесь могут дополнительно просеять. В таком случае на выходе получится песок и гравий.

Переработка щебня в песок

Выбор пескомойки зависит от крупности (гранулометрического состава) и дальнейшего использования песка.

Шнековая - не самая дешевая, высокая производительность, большие потери мелких фракций песка (бетонщики такой песок не любят, для дорожников на отсыпку полотна самое то). Хорошо перетирает и отмывает глину.

Колесная - самая дешевая, производительность - средняя, нормально работает с небольшим количеством глины. Потери мелких фракций - умеренные или большие, зависит от режима работы.

Колесно-шнековая - средняя по цене, работает со средним содержанием глины, средняя по производительности. При правильной настройке и режиме работы порог разделения - около 150 микрон (всё, что больше - возвращает, более мелкий песок в основном теряется).

Все вышеописанные пескомойки требуют (вернее, как правило требуют) предварительного смачивания материала. В меньшей степени это относится к шнековым пескомойкам, но и для них тоже настоятельно рекомендуется материал предварительно смочить. Чем дольше смачивание - тем лучше отмывается песок от глины, глина становится очень мелкая и легко вымывается.

Есть еще циклонные пескомойки. Цена - высокая, затраты энергии - выше, чем у других. Но очень высокое качество мойки, малые потери песка (в два раза ниже, чем у колесно-шнековых пескомоек при всех прочих равных), высокая производительность, работа с большим содержанием глины, возможность подавать в бак сухой материал просто конвейером (зависит от характеристик глины).

В Вашем случае я бы рекомендовал либо комплект шнековая пескомойка и циклонная пескомойка (если Вам нужен песок для бетонщиков), либо просто шнековую (если песок - для дорожников и есть место для обширных шламохранилищ - то есть мелкого песка, который с глиной уйдет с пескомойки), либо циклонную, с бункером, насосом и водоотбойным грохотом. В последнем случае песок будет более-менее универсальный и достаточно чистый для строителей (для стекольщиков или косметологов, например, не пойдет).

Определите рынок сбыта и требования к мытому песку - количество вариантов еще больше сократится. Не исключаю, что можно будет обойтись вообще колесно-шнековой пескомойкой, которая и дешевле, и меньше энергии потребляет. Но у неё есть свои особенности, которые надо учитывать.

способ получения строительных песков из отсевов, образующихся при производстве щебня

Изобретение относится к промышленности строительных материалов, а именно к переработке отсевов, образующихся при производстве щебня, и получению из них искусственных песков для строительных работ. Технический результат - получение песка рекомендуемого гранулометрического состава, осуществление полного использования отсевов дробления. В способе получения строительных песков из отсевов, образующихся при производстве щебня, отсевают и удаляют фракции мельче 0,16 мм и крупнее 5 мм, оставшийся массив разделяют на две фракции 0,16-2,5 мм и 2,5-5 мм, после чего фракцию 2,5-5 мм или часть ее додрабливают до крупности мельче 2,5 мм и смешивают этот продукт с фракцией 0,16-2,5 мм так же, как и не подвергавшуюся додрабливанию часть фракции 2,5-5 мм. Додрабливание фракции 2,5-5 мм осуществляют в конусной инерционной или центробежной дробилке. 1 з.п. ф-лы, 1 табл., 1 ил.

Формула изобретения

1. Способ получения строительных песков из отсевов, образующихся при производстве щебня, заключающийся в классификации отсевов по классам крупности и их последующем смешении в заданных пропорциях, отличающийся тем, что отсевают и удаляют фракции мельче 0,16 мм и крупнее 5 мм, оставшийся массив разделяют на две фракции 0,16-2,5 мм и 2,5-5 мм, после чего фракцию 2,5-5 мм или часть ее додрабливают до крупности мельче 2,5 мм и смешивают этот продукт с фракцией 0,16-2,5 мм так же, как и не подвергавшуюся додрабливанию часть фракции 2,5-5 мм.

2. Способ по п.1, отличающийся тем, что додрабливание фракции 2,5-5 мм осуществляется в конусной инерционной или центробежной дробилке.

Описание изобретения к патенту

Изобретение относится к промышленности строительных материалов, а именно к переработке отсевов, образующихся при производстве щебня, и получению из них искусственных песков для строительных работ.

В настоящее время в строительной промышленности РФ выпускается около 300 млн м 3 щебня в год. При этом около 30% горной породы уходит в отходы (отсевы мельче 5 мм), т.е. примерно 90 млн м 3 складируется на промплощадках дробильно-сортировочных заводов, занимая огромные площади. В России производством нерудных строительных материалов занимаются более 3000 предприятий, которые за годы своего существования накопили десятки миллионов кубометров отходов, занимающих большие площади плодородных земель, которые невозможно порой рекультивировать. Проблема утилизации и переработки отходов производства щебня (гранитного, известнякового, доломитового) является важной народно-хозяйственной задачей.

В России ежегодно добывается более 50 млн т речного песка, используемого для производства строительных материалов, в том числе бетонов. Однако строители не используют отсевы производства щебня взамен речного песка при производстве бетонов, т.к. это приводит к увеличению расхода вяжущего - цемента - из-за несоответствия гранулометрического состава и формы зерен отсевов существующим нормам.

Известно применение отдельных фракций отходов дробления щебня крупностью 0-5 мм в сочетании с природными песками крупными и мелкими [Патент РФ № 2345969, пр. 09.01.2007; заявка на изобретение № 2002129256, 04.11.2002].

Недостатки этих методов заключаются в том, что в них используется только часть отходов дробления (отсевов) наряду с и природными предварительно обогащенными песками в количестве 60-70%.

Известен способ получения искусственного песка из отсевов, базирующийся на фракционировании последних по узким классам крупности с последующим комбинированием этих фракций для получения продуктов, соответствующих по гранулометрическому составу рекомендуемым составам песков для строительных работ. Однако продукты, полученные таким путем, дороже природных песков, поэтому такая технология находит применение только в тех странах, где использование речных песков для строительных материалов запрещено законодательством.

В способе, принятом в качестве прототипа [Патент РФ № 2284972, пр. 25.04.2005], получение искусственных песков из отсевов дробления щебня осуществляется путем рассева отходов дробления на 7 фракций с последующим отбором необходимого количества каждой фракции и дальнейшего смешивания их между собой. Это предложение практически трудно осуществить ввиду необходимости хранения огромного количества отдельных фракций, большой энергоемкости рассева на все фракции, сложности последующего перемешивания продуктов переработки, большой металлоемкости оборудования. Возникают также проблемы с полной утилизацией отходов переработки.

Предложения по подбору состава бетона с минимальной пустотностью заполнителя путем расчета каждой последующей фракции щебня и природного песка известны [А.с. СССР № 779883, пр. 15.06.78], но ввиду сложности не получили широкого применения в производстве бетонных и железобетонных изделий.

1) отсевают и удаляют фракцию мельче 0,16 мм и попавшую в отсевы при грохочении фракцию крупнее 5 мм.

2) Оставшийся массив (фракция мельче 5 мм, но крупнее 0,16 мм) разделяют на две фракции: от 0,16 до 2,5 мм и от 2,5 до 5 мм.

Причем значительное количество зерен этой фракции имеет лещадную или игольчатую форму, отрицательно сказывающуюся на качестве строительных изделий.

В результате получают пески, соответствующие по своему гранулометрическому составу пескам, рекомендуемым для строительных работ.

Поскольку часть зерен этой фракции имеют не кубовидную форму, дробление целесообразно производить в конусной инерционной или центробежной дробилке, которые дают кубовидную форму зерен, уничтожая игольчатые и лещадные зерна, что способствует повышению качества песков для строительных работ.

Преимущество изобретения состоит в том, что предложенный способ позволяет путем минимальных переделов получать пески из отходов дробления изверженных горных пород, соответствующие оптимальному гранулометрическому составу песков для строительных работ. Это позволяет практически приступить к переработке как вновь образующиеся, так и накопленные отходы дробления, обеспечивая безотходное производство щебня.

В таблице приведены примеры осуществления заявляемого способа. Эти же примеры для большей наглядности проиллюстрированы графически (см. чертеж).

На чертеже показаны примеры получения строительных песков из отсевов путем простого удаления отдельных фракций и путем додрабливания крупных фракций и смешивания их с отсеянной мелкой фракцией (показаны примеры получения песков для строительных работ по предлагаемому способу из гранитных отсевов карьера в Ленинградской области с типичным гранулометрическим составом):

Таким образом, предлагаемый способ позволяет получать из отходов дробления изверженных горных пород пески для строительных работ с различным гранулометрическим составом и таким образом полностью использовать природное сырье без отходов, т.е. обеспечивать комплексное использование горного сырья.

Читайте также: