Пенопласт в монолитном перекрытии

Обновлено: 05.05.2024

Несъемная опалубка перекрытия из пенополистирола

Окончил факультет промышленного и гражданского строительства АЛТИ.

Виды и характеристика опалубки из пенополистирола

Опалубка требуется для формирования границ заливки бетонной смеси для получения монолитного основания. Чаще всего опалубку используют при заливке монолитного фундамента, стен и перекрытий при капитальном строительстве.

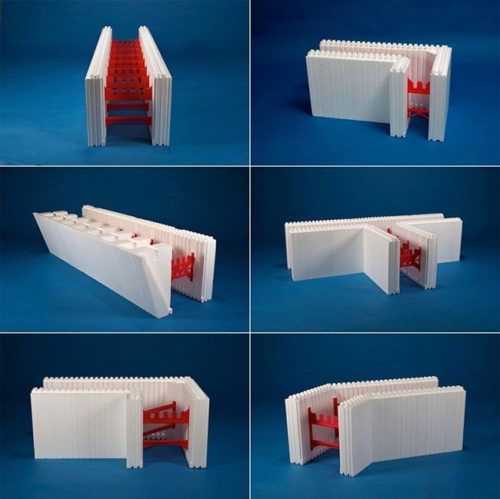

В строительстве принято различать два вида опалубки: съемного и несъемного типа. В последнее время особенной популярностью пользуются несъемные пенополистирольные опалубки. Существует три вида несъемных опалубок из пеноплекса:

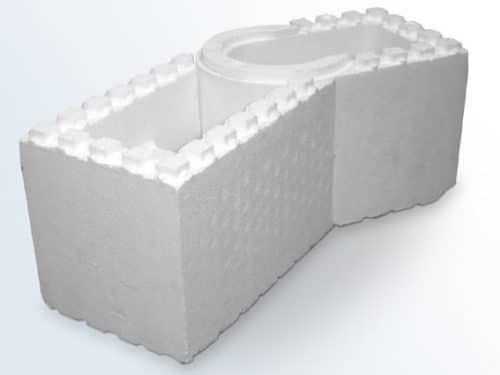

Ячеистые. Этот тип опалубки состоит из множества полых одиночных блоков, скрепленных между собой особым способом наподобие детского сотового конструктора. Полости позволяют свободно проходить раствору внутрь опалубки. Армирование производится как вертикальными, так и горизонтальными связями, устанавливаемыми внутри пенополистирольных ячеек. Ячеистые блоки изготавливаются промышленным способом.

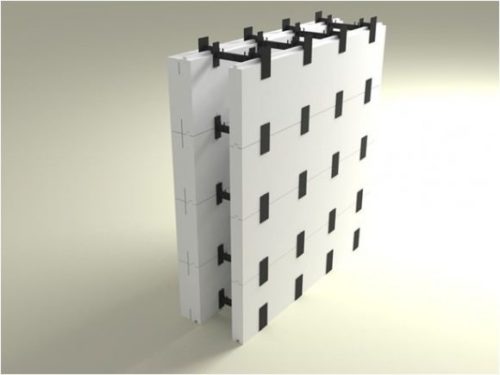

Классические. В этом случае для ограждения будущей монолитной конструкции применяют пенополистирольные плиты, устанавливаемые с двух сторон. Между собой плиты соединяются металлическими стяжками. Классический вариант напоминает стандартную опалубку для заливки бетона из досок или фанеры.

Усовершенствованные. Этот способ практически повторяет классический вариант, но вместо стандартных металлических стяжек плиты между собой соединяют балками из металла или дерева. Это позволяет компенсировать усилия раствора, направленные на раздавливание формы. Для повышения прочностных характеристик также используют подкосы и упоры.

Производители, помимо стандартных прямых пенопластовых панелей для усовершенствованной опалубки, выпускают угловые элементы, которые позволяют выдерживать прямой угол при заливке монолитных конструкций.

Преимущества

Плюсы пенополистирольных опалубок несъемного типа:

- главным достоинством несъемных конструкций из легких материалов является наличие вспомогательной функции. Помимо формирования пространства для заливки бетона, опалубка из пенополистирола одновременно выполняет функцию утеплителя. Стены и фундаменты, возведенные по монолитной технологии, не потребуется дополнительно утеплять, что сэкономит значительные средства. Если вместо пенополистирола применять традиционную деревянную опалубку, даже не демонтируя ее после завершения работ, такого эффекта все равно будет не достичь. При уменьшенной толщине монолитного перекрытия, пенополистирольные плиты позволяют сохранять до 35% больше тепла, чем при возведении стен из бетона или кирпича стандартной толщины;

- помимо сохранения тепла внутри здания, несъемная опалубка фундамента из пенополистирола защищает от влаги, что особенно важно в межсезонье и зимний период. В результате срок службы монолитного фундамента, даже в неблагоприятных условиях, увеличивается на 20%;

- простота сборки опалубки. Собрать несъемную опалубку из пенополистирола своими руками может даже неподготовленный строитель;

- общее снижение сметы строительства. Если учитывать, что значительную часть сметной стоимости занимает стоимость фундамента и стен, а использование несъемной опалубки позволяет уменьшить толщину стены за счет дополнительной теплоизоляции и, соответственно, снизить затраты на фундамент, общая выгода, по сравнению с традиционным способом, может достигать 30%;

- использование пенополистирола помогает достичь равномерного набора прочности бетона при низких температурах (до +5°C). Теплоизоляция удерживает температуру раствора внутри и на краях заливки примерно на одном уровне, поэтому процесс отвердевания происходит более равномерно, что повышает прочностные характеристики бетона. В деревянной опалубке происходит быстрое остывание раствора по краям и сохранение начальной температуры внутри, в результате чего набор прочности идет неравномерно и качество бетона снижается.

Недостатки

Эти несъемные конструкции для бетонирования имеют свои минусы:

Популярные производители и цены

Цены могут разниться в зависимости от региона и сезонности, но для самых популярных производителей стоимость в среднем составит:

- Прямой стеновой блок толщиной 50 мм производства «Мосстрой» обойдется примерно в 500 рублей, более сложный угловой элемент – 780 рублей. Дополнительные элементы в среднем стоят порядка 30 рублей.

- Стоимость стандартных блоков самарского «Термомонолита» составит 750-780 рублей. Более высокая цена оправдана – помимо полистирола в опалубочные блоки добавляют пластик, придающий изделию повышенную прочность.

- К самым дорогим блокам следует отнести изделия московского завода «Техноблок» — их цена достигает 2500 руб. Но такая разница со стандартными изделиями других производителей обоснована. Каждый элемент покрывает облицовка в виде искусственного камня. Дополнительная наружная отделка для такого материала не требуется.

Инструкция по монтажу опалубки из пенополистирола

Устройство монолитных конструкций с несъемными формами не требует высокой квалификации. С этой работой справятся даже начинающие строители, причем для небольшого объекта достаточно будет всего двух человек. Перед началом нужно подготовить необходимое количество пенополистирольных блоков и договориться о своевременной доставке бетона.

Процесс монтажа распределяется на несколько этапов.

Сборка опалубки

Для монтажа первого ряда блоков потребуется подготовить гидроизолированное основание. Вертикальные стержни арматуры, связывающие возводимую стену и фундамент, монтируются заранее, а блоки надевают на них сверху.

Последующие ряды возводятся со смещением на половину блока, чтобы получилась перевязка швов, а конструкция вышла более жесткой.

Обвязка арматуры

Помимо вертикальной арматуры, призванной закрепить основание и стену, для обеспечения прочности монолита необходимо создавать и горизонтальные связи. В каждом ряду укладывают горизонтальные пруты внахлест. Между собой их связывают стальной проволокой, ею же их соединяют с вертикальными прутами. Жесткая арматурная сетка не позволяет тяжелому бетону выдавить легкие блоки наружу.

Заливка бетона

До начала работ по заливке раствора в опалубку, следует проложить все коммуникации. После набора прочности бетоном, смонтировать внутрь стен проводку и сантехнические трубы будет невозможно. Для заливки монолитных стен в пенополистирольные формы используют бетон с наполнителями мелкой фракции.

«Зачем строители укладываю пенопласт в опалубку» – Узнал и сделал также

Строительство пристройки продолжается, завершение кладки стен уже на подходе, подобрался к этапу, когда надо делать перемычки.

Зачем уложил пенопласт

Мне нужно четыре бетонных перемычки, три над окнами, и одну под дверь, но беспокоил один вопрос, а не создадут ли они мостик холода. Ответ на этот вопрос нашёл в интернете , там строители, чтобы избежать подобного, делали тепло зазор пенопластом или пеноплексом.

Установил пенопласт к наружному борту (галерея) → Пенопласт из двух отрезков Установил пенопласт к наружному борту (галерея) →Друг советовал пеноплекс (он плотней), поскольку жаловался на малую прочность пенопласта , когда утеплил им стены, накрыл серпянкой и зашпаклевал. Но для перемычек, я выбрал пенопласт, потому что мне ещё надо будет штукатурить стены, и он будет под штукатуркой, поэтому не критично.

Как крепил

Чтобы утеплитель не «гулял» при заливке, решил на время «пришить» его к борту опалубки саморезами, их потом просто выручу.

Крепление на саморезы Крепление на саморезыТолько после этого, нарезал и выставил прутья арматуры. Почему в такой последовательности? Боялся, что будет неудобно крепить и вырезать пенопласт, но, как оказалось, напрасно.

Установка арматуры Установка арматурыОсталось пришить второй борт опалубки и можно заливать, теперь думаю, холод не передастся через бетон. А вы имели опыт теплоизоляции перемычек, может, вообще зря заморочился, и ничего страшного бы не произошло?

Монолитное ребристое перекрытие (часть 2)

В продолжении темы о ребристом монолитном перекрытии Монолитное ребристое перекрытие (часть 1)

Строительство опалубки:

Собственно технологический процесс тот же самый что и в первой части.

Обещал рассказать про "пенопластовые гробики", сперва собрал рабочую поверхность для удобства работы. Я взял строительные козлы и 2шт. 4-х метровых доски, на них все и делал. Сперва расстелил полиэтилен:

Далее выложил на него заранее скрученные между собой листы пенопласта С35:

Закутал и заклеил скотчем:

Выложил на поверхность:

В процессе строительства пришлось делать монолитные участки (по большей части из-за того, что сразу лестницу не спроектировал, а оставил на потом):

(зеленым помечена)

Вот из-за этого монолитного участка пришлось придумывать опору. В качестве опоры взял профильную трубу 100x100 c толщиной металла 4 мм.

Фото:

Как я рассказывал в первой части - в качестве вставышей между пенопластом и сварной сеткой я использовал кирпичи, напиленные по 2,5 см.

Пилил болгаркой, вот фото:

Если надумаете делать аналогично, то советую брать болгарку с 150 мм кругом, ибо мне 125 мм было мало (пропил в кирпиче до середины не доходил). А вообще круг, изображенный на фото - вещь! Бетон им пилить плохо - съедает диск быстро, а вот кирпичи силикатные "только в путь"!

Без распиратора крайне не рекомендую пилить кирпичи. Вот 2 кирпича распилено:

А иначе вся эта "кака" в легких будет.

Сделал монолитное перекрытие по технологии МАРКО своими руками. Получилось дешевле деревянных и теплее плитных перекрытий

Еще в начале строительства дома я рассматривал возведение чердачного перекрытия по технологии часто-ребристых монолитных перекрытий с наполнением из газобетона. Его еще называют перекрытия МАРКО. Задача максимально уйти от использования дерева.

Но везти готовые балки этого производителя через пол страны – дело накладное. Помог случай, вернее, методичка, разработанная в КБ Глеба Гринфельда. Он рассчитал, как можно построить такое перекрытие с применением системы опалубки из доски и самостоятельного армирования. Ссылку на расчеты, его методичку укажу в конце статьи. А пока смотрим процесс возведения монолитного перекрытия.

Три способа утепления бетонного пола по плитам перекрытия.

Такое утепление можно выполнять, когда в подвале есть место для этих работ (минимум 1 метр). Грунт подвала, при этом никак специально не закрывается. В подвале нужны продухи (нужное количество определяется расчётом). По плите сверху заливается армированная стяжка. Армирование из сетки с ячейкой 100×100 из проволоки диаметром 3-4 мм.

Для утепления бетонного пола первого этажа, снизу, со стороны подполья, применяется ЭППС, плотность 30-35 кг/м3. Толщина ЭППС определяется расчётом для конкретного региона строительства, но не менее 50 мм. ЭППС со стороны подполья можно штукатурить по сетке, но это совершенно необязательно. Влаги этот материал не боится, а солнечного света там нет (ЭППС не рекомендуется оставлять надолго именно под воздействием УФ).

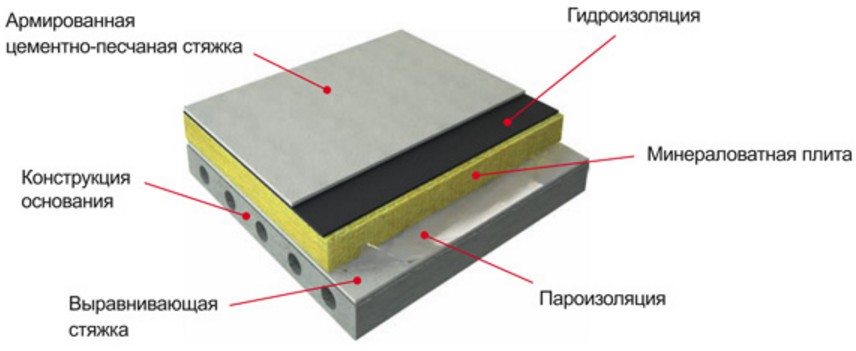

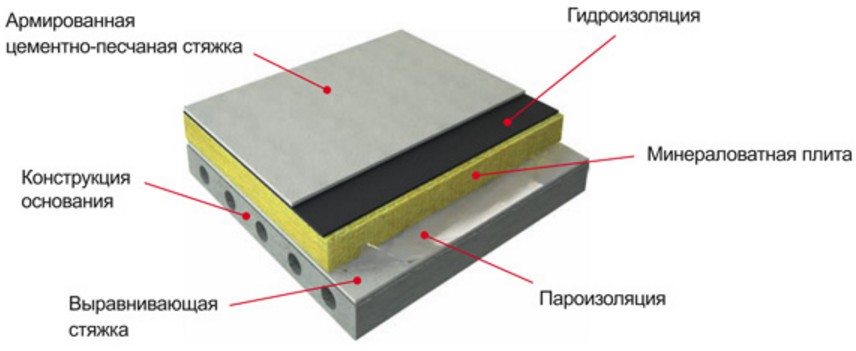

Утепление пола сверху из помещения под стяжку

- Бетонная армированная стяжка.

- Пенополистирол.

- Пароизоляция.

- Пустотная плита перекрытия.

Такая схема применяется в том случае, если в пространство под плитами уже нет доступа. Сверху на утеплитель заливается армированная стяжка. Армирование из сетки с ячейкой 100×100 из проволоки диаметром 3-4 мм.

Для утепления бетонного пола первого этажа, сверху из помещения под стяжку применяется пенополистирол плотностю 30-35 кг/м3. Под утеплитель на плиту обязательно укладывается пароизоляционная плёнка. Толщина утеплителя определяется расчётом для конкретного региона строительства, но не менее 50 мм.

Утепление пола сверху из помещения, с применением лаг

- Пол.

- Супердиффузионная мембрана.

- Минеральная вата.

- Пароизоляция.

- Пустотная плита перекрытия

- Лага.

Такая схема применяется в том случае, если в пространство под плитами уже нет доступа. Сверху на утеплитель заливается армированная стяжка. Армирование из сетки с ячейкой 100×100 из проволоки диаметром 3-4 мм.

Для утепления бетонного пола первого этажа, сверху из помещения, с применением лаг, применяется минеральная вата или вата из стекловолокна. Плотность для минваты 20-40 кг/м3 (можно и плитные, и рулонные позиции). Для стекловолокна плотность 11-17 кг/м3, тоже можно и плитные и рулонные позиции. Под утеплитель на плиту обязательно укладывается пароизоляционная плёнка. Сверху утеплитель можно закрывать супердиффузионной мембраной (для помещений типа кухня). Толщина утеплителя определяется расчётом для конкретного региона строительства, но не менее 50 мм.

Утепление бетонного пола первого этажа

Если в доме нет подвального помещения, то нередко пол в нем устроен прямо по грунту. Это практичное и недорогое решение, но из-за того, что имеется контакт с холодной землей, такой пол необходимо утеплить, чтобы пользоваться им было комфортно. Сегодня мы расскажем, как выполняется утепление бетонного пола первого этажа. Разберем несколько вариантов, которые можно будет применить как на этапе строительства, так уже и на готовом полу, который изначально утеплен не был.

Какие блоки оптимально использовать для сборно-монолитных перекрытий? Не дешевле ли использовать газобетон или пенополистирол?

Для сборно-монолитных перекрытий можно использовать блоки из любого материала (пенобетон, керамзитобетон, шлакоблоки, пенополистирол). Это обусловлено тем, что жесткость перекрытия и основную нагрузку на прогиб обеспечивают армированные балки, на которые укладываются блоки, ребра жесткости и распределительные балки, которые формируются при заливке перекрытия монолитным слоем бетона. Блоки выполняют роль несъемной опалубки с целью формирования часторебристой железобетонной монолитной плиты. При этом следует помнить, что кроме общей распределенной нагрузки на перекрытие могут действовать и точечные нагрузки от мебели, оборудования, спортивного инвентаря. Если, к примеру, планируется оборудовать спорт-зал и требуется установить опору (между полом и потолком), то закрепляя ее возникнет большое напряжение в точке опоры. Слой бетона между ребрами жесткости над блоком в 3-4 см и блок должны выдерживать точечную нагрузку. Для усиления плиты перекрытия верхний слой бетона дополнительно армируют металлической сеткой диаметром 4,5 мм, ячейка 250 х 250 мм; диаметром 5,5 мм, ячейка 300 х 300 мм

Преимущества и недостатки блоков из различных материалов:

Экономическая целесообразность применения тех или иных блоков приведена в таблице

| ширина | длина | высота | Объем блока | К-во блоков в 1 м.куб | Цена за 1 куб.м. | цена 1 блока, руб | |

| газобетон | 0,25 | 0,625 | 0,2 | 0,03125 | 32 | 3700 | 115,625 |

| Пенополистирол ПСБС-35 | 1,2 | 0,6 | 0,2 | 0,14 | 7,14 | 2950 | 413,16(86,07*) |

| Керамзитобетон-ные блоки Teriva | 0,24 | 0,625 | 0,21 | 0,031 | 32 | 1600 | 50 |

Приведенная стоимость блока из пенополистирола к размеру блока из газобетона.

Расход блоков 6,7 шт. на кв.м.

Блоки из газобетона

Преимущества:

- Относительно легкий материал (вес блока D400 – 12,5 кг)

- Хорошая теплоизоляция и шумоизоляция

- Пожаробезопасен

- Экологически чистый материал

- Идеально ровные формы способствуют ровной укладке.

- Плотный материал. Нет необходимости армирования верхнего слоя перекрытия.

Недостатки:

- Дорогой. Сэкономить на толщине не получится, так как нужно обеспечить достаточную высоту ребер жесткости.

- Перекрытие снизу не будет ровным. Блоки не имеют пазов под монтаж балок, Изначально это стеновые блоки.

- При укладке балок и блоков усложняется процесс монтажа.

Блоки из пенополистирола

Преимущества:

- средний по стоимости материал

- легкий – значительно уменьшает вес перекрытия и трудоемкость работ по монтажу

- прекрасная теплоизоляция

- не пропускает пар и влагу

Недостатки

- Материал не плотный. Обязательно армировать верхний слой перекрытия для обеспечения прочности поверхности

- Горюч. Обязательно дополнительно обеспечивать пожаробезопасность конструкции.

Целесообразно использовать в двух случаях:

- С целью максимально облегчить конструкцию перекрытия

- С целью облегчить трудоемкость работ при монтаже (вес такого блока из ПСБС – 35 будет составлять около 4 кг)

Керамзитобетонные пустотелые блоки Teriva

Преимущества:

- Стоимость – минимальная цена

- Являются элементом системы, упрощают монтаж, а также образуют ровную поверхность снизу перекрытия.

- Экологически чистый материал

- Хорошая теплоизоляция и шумоизоляция

- Пожаробезопасен

- Легкий. Вес блока 16,5 кг. Укладывается вручную.

- Пустоты можно использовать для прокладки коммуникаций.

- Достаточно плотный материал – не требуется армировать сеткой верхний слой бетона.

- Легко обрабатывается и при необходимости подрезается под нужный размер на стройке.

- Блоки сертифицированы и соответствуют требованиям нормативных документов

Недостатки:

- Хрупкий материал. Нельзя бросать и ронять.

Из проведенного анализа можем сделать вывод, что оптимальным решением по качеству и стоимости при формировании сборно-монолитной системы перекрытий являются керамзитобетонные пустотелые блоки Teriva.

In order to do research well, you have to first be sure you compose an essay

Ребристое перекрытие своими руками - Строительное рукоделие

Предисловие. Начиная строить дом (в 2010 году), выбирая тип перекрытия был выбор как и у всех - дерево, плиты, или самодельное бетонное. Дерево откинул сразу после одного происшествия в магазине Акватерм, он двухэтажный, на втором этаже полы деревянные по деревянным перекрытиям, я поднялся на второй этаж и когда шел то реально ощущал как подо мной колеблется пол.

Такого в доме я не хотел, посчитав необходимые материалы для деревянного перекрытия, способного нести 500 кг на квадрат, я прослезился, поняв что дешевле будет уложить плиты. Сумма по плитам на тот момент выходила в районе 120 тыр, довольно приличная сумма для меня как мне казалось на тот момент. Ну и посчитав третий вариант - самодельное перекрытие по металлическим двутаврам, понял что оно меня устраивает и по несущей способности и по цене. Выходила цена примерно 60-80 тыр, что мне показалось отличной альтернативой плитам. С этими мыслями начал строительство дома, и вместо укладки плит, мне строители на втором этаже сделали временное перекрытие из балок, и так оно простояло до 2012 года.

(Отредактировано в 2014-09-05 09:55:08) комментарии ↓

История первая - расчет. В 2011 году дом у меня стоял замороженный, деньги уходили на другие цели, но к концу года начал строить планы на строительный сезон и взялся за калькулятор. Результаты меня ОЧЕНЬ расстроили, во первых, за два года цена на металл поднялась практически в 1.5 раза, во вторых я, как новичок в строительстве не учел ВЕС двутавров необходимого номера, и выходило так, что вес каждой балки был под 700 кг, и без крана их поднять невозможно, а я их еще запихивать в отверстия в стене был должен. Вообщем выявились реальные конструкторские просчеты. Вкупе с ценой пришлось отказаться и от этого варианта.

Я уже реально стал жалеть что зажал в свое время денег на плиты.

Но сделанного не вернуть, второй этаж не разберешь, надо было думать дальше. Штудируя информацию в Cети на предмет самостоятельного изготовления перекрытия наткнулся на тему на форумхаусе о ребристой плите, зачитался и мне понравилось. Основные достоинства - малый расход бетона и арматуры при хорошей несущей способности (по сравнению с плитой), относительно нормальная технология изготовления (о ней ниже). Почитал, посчитал, связался с конструктором который выкладывал расчетные схемы, с его помощью доработал немного базовый вариант под себя и понял - это моё. Как наступили теплые деньки, принялся за работу.

История вторая - опалубка. Опалубка для заливки перекрытия опирается на пол первого этажа, которого у меня пока не было :) Поэтому в первую очередь принялся за пол первого этажа. Узбеки наконец то мне докидали грунт, взял трамбовку, и с водичкой протрамбовал всё. Получилась вот такая поверхность. Это песок барханник.

Ну и последняя землица.

Затем силами наших азиатских товарищей был залит черновой пол по грунту, из тяжелого керамзитобетона, остатки которого у меня лежали еще с тех пор как я экспериментировал с изготовлением КББ. Получилось вот такое покрытие. Армировать его нет смысла - оно чисто выравнивающую функцию несет.

После выдержки в недельку-две приступил к разборке временного перекрытия, оно у меня было из досок 200*50, ну и помучался я вытаскивая эти доски из отверстий, и представил как бы я запихивал туда двутавры. БРРР.

В итоге получаем фронт работ:

И по другим сторонам:

привез всякого леса, разного, шмурдяка, на опалубку

Для закрепления краев будущих балок опалубки и для предварительного выставления уровня по двум стенам крепятся балки 150*50, длина помещения у меня 7.4 метра, поэтому пришлось добавлять кусочек балки, с одной стороны в одном конце помещения, а с другой стороны - в другом, я думал так будет лучше НО не делайте так :) Нужно короткие отрезки ставить с одной стороны - при разборке опалубки будет намного легче.

Общий вид стороны с направляющей

Вот так кладем опорные балки в итоге

Еще одна возможная засада - обрезайте балки в размер так, чтобы между краем балки и стеной оставался зазор не менее 2-х сантиметров с каждой стороны, тоже будет огромным облегчением при снятии опалубки. Я резал практически впритык, и потом пришлось подрезать балки.

Закинули все балки на свое место, крепим гвоздем насквозь, только для того чтоб они не двигались.

Начинаем делать настил, и параллельно ставить подпорки под несущие балки, подпорки делаем из доски 50 мм, ширина - какая была, и 120, и 150, и 200, и составные делал когда по длине не хватало. Вообщем - "я тебя слепила из того, что было" :)

И вот такое было

Настил делается из 25-ки, тоже засада возможная - я делал в основном из 6 метровых досок, удобно, положил, прибил - много сразу как бы. Удобно в сборке но крайне неудобно в разборке. Лучше делать из досок 3-4 метра длиной, пусть чуть подольше подолбить стоя на коленях, чем долбаться стоя на стремянке на высоте 3-х метров.

Стойки между собой обязательно связываются доской, на высоте 1/3 и 2/3 от высоты подпорки. причем связь как между подпорками которые стоят под одной несущей балкой, так и с подпорками которые стоят параллельным рядом у следующей подпорной балки. Я делал связь в трех местах по высоте - посередине, метр от верха, и около 60 см снизу. Высота подпорок у меня 3,3-3,4 метра. И плюс упирал доски связи в стены, верхнюю связь в одну стену, нижнюю - в другую, чтобы не было вариантов сдвинуться.

Связи я делал из горбыля, которого купил по дури, но хоть пригодился :)

В итоге помещение снизу превращается в лабиринт из балок и связей, в виде квадратов :) Очень интересно было там лазать.

Прочность проверял лично - лазал по всем доскам и шатал (а вешу я в районе 110 кг), потому что когда сверху польется 15 тонн бетона все косяки если вылезут то будут фатальными, а могут быть и летальными.

Снизу закончен "лабиринт", сверху закончен настил.

НУ, почти закончил :)

А вот теперь всё. в одном помещении.

Вот на этой фотке видна конструкция Т образной подпорки - они держат сдвоенную несущую балку, которая идет в середине помещения, там будет заливаться сдвоенная бетонная балка, держащая перегородку кирпичную.

Во втором помещении тоже есть во первых сдвоенная балка, которую пришлось делать из за лестничного проема и на нее же опирается перекрытие короткого проема (там будет санузел), и третья балки простая, перекрытия, просто близко расположена будет к сдвоенной. Там подпорки с длинной Т и держат сразу три балки, но их там и не 3 на балку как везде, а 4 деревянных и еще 2 инвентарных стойки по краям.

Вокруг будущего лестничного проема делаются стенки, и хорошенько закрепляются как между собой так и от сдвига.

На фотках пока нет укосин и упоров - их я ставил в последнюю очередь.

Опалубка в плане деревяшек закончена, приступаем к самому интересному - МЕТАЛЛ :)

История третья - металлисты

Закончив опалубку, накопил денег на металл, и привез. Сразу закинули арматуру на второй этаж, чтоб не сперли, арматуру привезли уже порезанную как нужно. По весу вышло где то в районе тонны вроде.

Гнули на супер приблуде, собранной на коленке из г-на и палок, как обычно. Фотки ниже. У соседа стрельнули трубу из нержавейки - очень нужный и полезный инструмент, ей и гнули.

Начал собирать арматурные каркасы, засада в том, что некоторые каркасы пришлось собирать по месту- те что по краям, и те, которые не совпали с балками в параллельном помещении.

У тех что совпали, отверстия в центральной стене получились сквозные, и запихнуть балки длиной 4.7 метра в проем 4.4 метра удалось, там же где отверстия в стене были глухие пришлось собирать по месту, а это ОЧЕНЬ неудобно.

Ну да ладно, вот тут видны заготовки первого каркаса. Чтобы бетон не прилипал к доскам, под будущую балку пристреливаем отрезок Изоспана Д, вот тут он обрезан, ближе к концу работ делал уже по другому, более эффективно, попозже покажу.

Все арматурные каркасы собирал на пластиковых стяжках, желательно черного цвета и шириной не менее 4-х мм, более тонкие рвутся при затягивании и не держат арматуру. На всё про всё ушло болье 4000 (четырех тысяч) стяжек. Концы стяжек обязательно отрезаем под ноль.

Вот тут уже гоним опалубку.

Это перекрытие чем интересно - основную нагрузку несут ЖБ балки, хорошо проармированные, довольно высокие, а между балок покрытие, довольно тонкое - около 60 мм, снизу это перекрытие как раз выглядит ребристым - ребра балок, а между ними плоское покрытие.

Для того чтобы сделать такую форму делается плоский настил, этот настил будет низом ЖБ балок, а между балками укладывается пенопласт, который и сформирует во первых саму балку, а во вторых поверх него зальётся тонкое покрытие. Вот тут это очень хорошо видно:

С другой стороны:

Собранный арматурный каркас на своем законном месте

Сделали каркас, уложили пенопласт, и делаем следующий каркас.

Пенопласт укладывается слоями, слои я скреплял между собой просто гвоздями на 80 - положил лист сверху, и четыре гвоздя по периметру в нижний слой. Пенопласт у меня толщиной 50 мм, плотностью 15, брал я его для утепления цеха, но пошел на опалубку.

Вот такой слой вышел

У верхнего листа обрезаются углы для создания плавного перехода от балки к покрытию.

У меня сначала были остатки изоспана, которые ушли в дело, потом пришлось купить еще два рулона. С нарезкой тонких полос больше не заморачивался - ширины 1.5 метра хватало чтобы сделать что то вроде "хвоста", который оказывался под балкой, защищал доски от бетона, далее закрывал пенопласт с трех сторон, и с другой стороны оставался хвост, который также уходил под уже другую балку.

С вязанием по месту каркасов закончил, и навязал просто на открытом месте каркасы, которые можно целиком поставить в отверстия.

Вот так они собирались, на подпорочках :)

Каркасы укладывались на дистанционные проставки-фиксаторы защитного слоя для бетонирования, купить их удалось только в одном месте, они отличаются по толщине защитного слоя бетона, в наличии были только на 25 мм. Подставка универсальная 20/25 мм, если диаметр арматуры небольшой то можно сделать 20 мм, если больше 10 мм арматура то 25 мм.

По технологии допускается разрывать арматуру в балке, важно только в определенных местах - в верхних нитках можно рвать в середине пролета, в нижних - по краям пролета. У меня было рассчитано так, что остатки от нарезки хлыстов как раз с зазором 10 см уходили в верхние нитки.

Постепенно все каркасы на своих местах, пенопласт уложен, переходим к следующему этапу - настил сетки.

Но тут выяснился косяк. По технологии высота балки получается складывается из высоты самой балки высота покрытия (60 мм), а у меня в местах захода балок в стену высота балки получалась всего 200 мм, а не 260. Пришлось перфоратором раздалбливать отверстия до высоты 260-280 мм.

Сетка в картах 2*3 метра из арматурной проволоки (с засечками) диаметром 5 мм.

Сетка укладывается в два слоя, первый слой - сплошной рабочий, на всю площадь, второй слой - шириной 60 см, только над балками. Расстояние от пенопласта до нижней сетки - 20 мм, расстояние между сетками первого и второго слоя те же 20 мм, для создания зазора использовал те же фиксаторы защитного слоя которые применял для каркасов.

Чтобы фиксатор не проваливался в пенопласт - по сетке то приходится ходить, да и бетон на них литься будет, придумал вот такую конструкцию :)

Жестяная крышка для закаток и всё :) Сетки между собой в местах проставок и на стыках соединялись теми же стяжками.

После окончания настила сетки на втором этаже начал делать опалубку для пола между подвалом и первым этажом в своем пристрое (в нем будет котельная и прихожая), фотки без комментариев ниже.

Продолжаем лепить из того, что есть:

Ввод балки в стену

Часть четвертая - бетон.

Небольшое отступление от темы, чтобы выравнивать будущее перекрытие необходимо было поставить маяки - иначе нифига не видать (это уж потом выяснилось, даже с маяками не видать :), в качестве маяков использовал отрезки шпильки, 10-ки длиной 35 см, длины как раз хватало чтобы пропустить шпильку насквозь перекрытия.

На верхнем конце была накручена забивная гайка (такая типа шайбы с резьбой и с шипами), а так как маяки стояли там где был пенопласт, то чтобы не проваливались также применил крышки от банок, только с отверстием, и пару гаек с кузовными шайбами.

Фоток к сожалению нет, потому что делал уже всё в последний момент. Выровнял маяки по лазерному уровню, в обоих помещениях, вот тут то и вылезли косячки - в первом помещении толщина покрытия получилась от 6 до 8 см, а во втором из разности уровней от 8 до 10 см - пришлось вымудряться.

Второе отступление. Покупка бетона. После сборки опалубки, до укладки арматуры, я рассчитал необходимый мне объем бетона - вышло около 8 кубов, бетон нужен марки не ниже В20 (М250), но я решил использовать В22.5 (М300) - всё таки перекрытие, да и водичкой мож разбавят при разгрузке, цена не сильно отличалась и решил - буду брать.

По старой памяти пошел в "Ж****", там мне назвали цену, прозвонившись по остальным нашим бетонным узлам стало ясно что цена в "Ж***" самая высокая, НО они предлагали бетононасос по льготной цене, и суммарная стоимость с учетом бетононасоса выходила не на много выше чем если бетон брать в другом месте и заказывать отдельно бетононасос со стороны (с чужим бетоном Железобетоновский бетононасос работал по рыночной цене).

За МЕСЯЦ я взял и оплатил счет на 8 кубов бетона, и услуги бетононасоса. И успокоился. Как оказалось - зря. За неделю до планируемой заливки бетона, в понедельник звоню в "Ж***" чтоб назначить дату приема бетона (суббота), и мне сообщают "радостную" весть - бетононасос сломался, когда починят не знают, поэтому разгружать мне он не сможет.

Здрасте приехали - деньги за работу бетононасоса мне готовы вернуть. Круто, думаю. Узнаю цены на бетононасосы - 9 тыр, на такой объем, 2 часа по 4500 тыр, меньше по времени заказать нельзя.

Офигеть, сел считать и получается что я заказал самый дорогой по городу бетон, и плюс еще дофига заплачу за бетононасос.

Вертайте говорю деньги за бетон, тут конечно в плане возврата денег "Ж**" хорошая организация - написал письмо и деньги без проволочек вернули. Узнав по своим о разных бетонных узлах остановился на "А**". Съездил, заказал те же 8 кубов бетона, той же марки, и даже с учетом стороннего бетононасоса вышло почти на 5 тыр дешевле, чем заплатил в "Ж**".

Ну да ладно, единственный косяк - "А**"на Бабайке (Район города), я - Советский поселок, реально противоположные концы города.

Бетононасос заказал в компании. У них два китайских бетононасоса, красного цвета, на шасси МАН.

Итак наступил час - Ч. Понедельник, утро, в 9 утра звоню насчет бетононасоса - да, подтверждаем бронь, в 15 часов бетононасос должен прибыть на площадку. Звон в "А**"- да в 15-30 миксер с бетоном тоже должен прибыть на площадку. Всё готово, помощники тоже прибудут к 14 часам (Рундель с отцом и братом, и мой бессменный помошник Витек с возможно еще товарищем), еду на дом, готовлю всё, лестницы, последние приготовления, лопаты, перчатки, таскалки для бетона, воды несколько баклажек, резиновые сапоги, всё, всё готово.

Время 14 часов, звонит камазист из "А**"- всё он стоит на погрузке, будет выдвигаться.

Время 14-15 звонок из транспортной - "А вы знаете, вы не зря оказывается звонили с утра беспокоились - у нас у бетононасоса порвался ремень, он встал на Больших исадах (район города) где то и к вам не сможет поехать, можно ли отложить на завтра разгрузку?"

У меня практически истерика, звоню узбекам - говорю - перетаскать 8 кубов бетона на второй этаж по лестницам стремянкам - не хотите ? :) В ответ услышал офигевшее молчание и просьбу перезвонить.

Бегаю кругами вокруг дома, грызу ногти. Приезжает Рундель с помощниками. Думаем коллегиально, что если бетононасоса не будет, то зальём этот бетон на пол в его дом - не пропадать же бетону, один фик на землю выльют если что, отправляю Рунделя отбивать уровень лазером по стенам.

Продолжаю бегать.

Время 14-40, звонок из транспортной - "нашли бетононасос, будет, но с опозданием - ему типа залиться маслом и прочим надо".

"Сколько по времени", спрашиваю

"Ну на час опоздает, держите бетономешалку".

В 15-10 приезжает бетономешалка. В ней плещется 8 кубов высокомарочного бетона. Ждем, говорю. Час не меньше. Камазист прифигел. Но делать нечего, сидим, ждем, периодически названиваю и достаю водилу бетононасоса, когда, когда, когда.

Вообщем приехали они почти в 16 часов, благо в бетон на заводе добавляют присадки замедляющие начало схватывания, поэтому проверили - еще не начал вставать бетон. Насос разложился, я закинул в бетономешалку фибру пропиленовую. Помешали и начали.

Заливали быстро, фото делали только в самом начале когда бетононасос разворачивал свою стрелу, потом было не до фотосъемки.

8 кубов бетона выкачали за максимум полчаса, с учетом постоянного торможения и перестановки трубы в другое окно.

Всю поверхность прошли глубинным вибратором, выровняли терками, в начале планировал на маяки установить профиль для гипсокартона, но не получилось, ровняли так, один фик потом еще будет звукоизоляция и плавающая стяжка с теплым полом.

Закончили в 10-том часу вечера, уже темнело. Собрались, помылись. На следующий день по поверхности уже можно было ходить, начался период ухаживания за бетоном.

По технологии предлагалось опрыскать поверхность клеем КМЦ, он высыхая образует водо и паронепроницаемую пленку, которая не дает сильно сохнуть бетону. Но у меня так и не получилось это сделать, поэтому просто каждые 2 часа залезал наверх и поливал бетон, наночь заливали прям всю поверхность так что лужи стояли. И так было неделю, потом еще три-четыре дня поливал по три раза в день, утром, в обед и перед уходом вечером. Потом все, дал бетону сохнуть.

Что самое главное в утеплении дома.Это утепление чердачного перекрытия особенно по железнобетонной плите

Здравствуйте! Один мой товарищ построил не так давно дом, переехал в него с семьей. Чердачное ж/б перекрытие решил не утеплять временно, пока не наберет нужную сумму на материал. В первую же зимовку он столкнулся с серьезными проблемами: сыростью в комнате на верхних углах и последовавшей за этим плесенью, а также с быстрым выветриванием тепла. Все это легко объяснить тем, что отсутствовало утепление чердачного перекрытия особенно по железобетонной плите . Можно хорошо утеплить стены, но если не утеплено чердачное перекрытие, то дом будет холодным. Это происходит потому , что скорость распространения холода вниз больше , чем по бокам . Если кому-то знакома такая ситуация, либо просто нет желания столкнуться с ней, тогда сегодняшняя статья вам в помощь.

Какой толщине утеплителя отдать предпочтение.

На то, каким будет слой теплоизоляции, конструкция чердака отнюдь не влияет. Будете вы его стелить на деревянные балки, либо прямо на железобетон — не это учитывается в первую очередь. Главное, чему стоит уделить внимание при вычислении параметров утеплителя — это показателю теплопроводности λ. Его используют для обозначения сухой (λА) и влажной среды (λБ). Наименьшим коэффициентом обладают материалы с наилучшими изоляционными свойствами.

Если хотите выполнить утепление чердачного перекрытия по железобетонной плите эффективно и правильно, тогда не обойтись без следующей формулы:

где α — вычисляемая толщина, R0 — постоянная величина, а именно сопротивляемость теплопередаче — 4,15 м²•°С/Вт.

Схемы утепления железобетонного чердака

Теплоизолировать чердак по ж/б плитам можно двумя методами: применяя обрешетку и без нее. Первая технология характеризуется универсальностью, но подходит больше для легких видов теплоизоляционного материала. Если отдаете предпочтение именно данному варианту, тогда ваши действия должны быть следующими:

- Установите паробарьер — можно воспользоваться недорогой пленкой.

- Зафиксируйте брусья (узкую сторону вниз) — они должны иметь ширину, равную половине толщины утеплителя. Соблюдаете между ними дистанцию, соответствующую ширине рулона.

- Стелите основной материал между брусьями. При необходимости использования нескольких слоев, укладывайте, перекрывая места состыковки предыдущего слоя.

- Поперек уже зафиксированных брусьев установите точно такие же, на такой же дистанции друг от друга. Между ними нужно стелить следующий слой утеплителя.

- Накрываете паропропускающей гидроизоляцией — закрепить ее можно спецлентой или тонким бруском, который прикрепляется по линии обрешетки.

- Поперек брусьев прибейте доски для пола или уложите мостики.

Важно! Поперечная укладка теплоизоляции способствует минимизации риска возникновения холодного мостка через брусья.

Если же вы решили воспользоваться влагоустойчивыми плитами, чтобы выполнить утепление чердачного перекрытия по железобетонной плите, тогда воспользуйтесь вторым методом. Здесь также сначала понадобится выстелить пароизоляционное покрытие, затем можете приступать к термоизоляции путем обычного выкладывания плит утеплителя. Сверху залейте стяжку, чтобы выровнять поверхность.

Очень важно . Ж/ б плиты имеют пустоты, если торцы плит не утеплены ,то холод будет проникать с торцов плит и оседать в помещение и утепление сверху ничего не даст. Что можно сделать? Нужно на чердаке по краям плит пробить дырки и запенить монтажной пеной торцы.

Каким материалом утеплять

Большим выбором цены и эксплуатационных свойств обладает пенопласт. Для чердака он вполне может быть низкоплотным. Утепление пенопластом должно происходить без образования щелей, если же они появятся, воспользуйтесь монтажной пеной. Главным преимуществом является дешевизна и отсутствие необходимости в ветрозащите. Из недостатков выделяют горючесть, повышенную хрупкость, грызут мыши.

При утеплении ж/б плит минватой лучше отдавать предпочтение ее базальтовой разновидности. Такой материал не горит, хорошо теплоизолирует. Но он моментально втягивает любую влагу, поэтому необходимо тщательно выполнить предварительную гидро- и пароизоляцию. Лучше и проще всего использовать для перекрытия плит рулонную минвату. Так будет достигнута максимальная эффективность теплоизоляции, при этом не нужно будет приглашать специалиста для ее монтажа.

Внимание! Стелить минвату можно только при наличии перчаток, очков и одежды, закрывающей все тело. Со склонностью к аллергии нужно дополнительно воспользоваться респиратором.

Следующим популярным вариантом является пенополистирол экструдированный, именуемый в народе пеноплексом (от названия компании, его производящей и наиболее популярной в нашей стране — Пеноплекс). Обладает лучшими характеристиками сравнительно с пенопластом:

- хорошо справляется с удержанием тепла;

- противостоит высокой влажности, гниению;

- имеет большую плотность;

- хорошо справляется с большими нагрузками;

- легкий.

Но вот высокая пожароопасность и сильная токсичность даже при незначительном нагреве делают его нежелательным при утеплении жилых зданий.

Сравнительно недорогим считается утепление чердака керамзитом, относящимся к числу наиболее экологически чистых материалов. Его производят путем обжига глины. Неплохо справляется с удержанием тепла, пожароустойчив, долго служит. Сначала нужно гидроизолировать поверхность при помощи наливных или обмазочных составов. Далее приступайте к смешиванию керамзита с цементом и заливке слоем 35-40 см. Все в этом материале хорошо, за исключением одного: нужно серьезно потрудиться, чтобы его выстелить.Далее посмотрите видео.

Всего доброго. Задавайте вопросы. Подписывайтесь на обновление (получение новых статей) моего блога, а в мобильнике перейдя в раздел обратная связь наберите свой Email в окошке для получения статей, не забывайте нажать на галочку для отправления и подтвердить рассылку в своей электронной почте.

Читайте также: