Парогенератор для производства пенопласта

Обновлено: 09.05.2024

Станки для резки пенопласта делаем своими руками

Невзирая на огромное количество утепляющих материалов (которое, к слову, постоянно растет), а также возрастающую популярность минваты, пенопласт по-прежнему занимает лидирующие позиции и не планирует их сдавать. Если планируется утепления пола в квартире или подвальном помещении, то с резкой пенополистирола вполне справляются с помощью подручных инструментов, но если речь идет о значительных объемах или необычных задачах, то необходим особый прибор – станок для резки пенопласта.

Станок для резки пенопласта

Содержание статьи:Классификация станков

На современном рынке такие станки представлены в достаточно большом разнообразии. В данном случае можно приобрести особый агрегат для лазерной резки или, как вариант, попытаться изготовить нечто подобное собственноручно.

К слову, все станки условно делятся на следующие категории:

- портативные агрегаты (отдаленно напоминают нож);

- агрегаты с ЧПУ;

- для нарезки поперек или по горизонтали.

Конструктивные особенности и принцип действия

Даже несмотря на то, что станки существуют в самых различных модификациях, принцип действия у всех них в общих чертах один и тот же. Накаленная до высокой температуры кромка проходит через слой пенопласта в требуемом направлении наподобие горячего ножа через масло. В качестве такой кромки в большинстве случаев используется леска. В самых простых моделях имеется всего одна такая нагревающаяся нить, в то время как в более продвинутых приборов их может быть сразу несколько (до шести струн).

Обратите внимание! Если планируется нарезка погонажных элементов, то особое внимание следует уделить тому, изделия какой длины могут обрабатываться.

В качестве примера: станок СРП, который также используется для резки описываемого материала, оснащается струнами длиной свыше 2-х метров, а за один заход сможет разрезать порядка 12 пог. метров материала.

Специализированные станки и цены на них

Нередко пенопласт используется не для утепления или звукоизоляции сооружений, а для изготовления реклам либо же в дизайне интерьера. Это возможно благодаря применению специальных станков, предназначающихся для фигурной нарезки. Что характерно, при помощи такого оборудования можно обрабатывать материал одновременно в 2-х или даже в 3-х проекциях. При желании можно производить самые сложные элементы, такие как шестерни, шахматы, миниатюрные модели машин, различные фигурки, любые декоративные орнаменты.

Ниже приведены популярнейшие на отечественном рынке приборы, а также среднерыночная цена на них.

ФРП-01

Огромной популярностью данный агрегат обязан простоте своей конструкции и многофункциональности. Есть возможность производства погонажных элементов, фигур и букв для вывесок, утепляющих плит и так далее. Контроль работы прибора осуществляется посредством компьютерной программы, идущей в комплекте.

Примерная стоимость агрегата составляет 110-115 тысяч рублей.

Станок ФРП-01 для резки пенопласта

СРП-К «Контур»

Еще одна замечательная модель, позволяющая изготавливать различные детали фасадной отделки и опалубки для заливки растворов. Управление в данном случае ручное, зато потребляемая мощность относительно низкая (порядка 150В), да и транспортировать его весьма удобно.

Среднерыночная стоимость составляет где-то 42,5 тысячи рублей.

Самостоятельное изготовление станка для резки

Существует ряд способов того, как соорудить станок для резки пенопласта – от самого простого (ручные инструменты) до крайне сложного в исполнении. Рассмотрим вкратце каждый из них.

Способ первый. Ручная резка пенополистирола

- Самый простой и вместе с тем доступный метод – это нарезка материала ножом. Важно, чтобы используемый для этого нож имел зазубрины и был смазан автомобильным маслом еще до начала работы (это снизит шумопроизводительность и оптимизирует саму процедуру). Также стоит заметить, что это самый медленный из способов, поэтому целесообразен лишь в случае небольшого объема материала.

- Еще пенопласт можно резать горячей струной. Для этого следует забить пару гвоздей, натянуть между ними проволоку из нихрома и подключить к ней электропитание. Основное преимущество такого метода – это высокая скорость (один метр нарезается за 7-8 секунд) и аккуратный разрез. Но есть и существенный минус: такая процедура вредит человеческому здоровью.

- Третий способ известен как резка «холодной струной». В данном случае струна из стали используется так же, как полотно двуручной пилы. Данный способ достаточно продуктивен.

- Аналогичным образом можно резать пенопласт при помощи обычной ножовки.

- Наконец, существует и профессиональный ручной инструмент, отделано напоминающий упомянутую выше горячую струну, только более усовершенствованный. При наличии такого инструмента работа выполняется качественно и быстро, есть возможность использовании фигурных насадок.

Видео – Резка пенополистирола нихромом

Способ второй. Самодельный станок на столе

Как бы то ни было, порезать пенополистирол вручную, даже при помощи одного из указанных выше инструментов, достаточно сложно. Материал может лопаться или крошиться, с этим ничего не поделаешь. Горячая струна частично решает проблему, но как быть, если объемы работы слишком большие? Выход есть – вы можете соорудить дома стационарный станок для резки.

Вначале подготавливается все необходимое. При создании такого аппарата потребуется:

- большой стол (в идеале каждая из сторон должна равняться как минимум 2-м метрам);

- струна, отличающаяся повышенным сопротивлением (при наличии старого электрообогревателя ее можно снять с него);

- железные пружины, которые характеризуются низкой проводимостью электротока;

- лабораторный трансформатор (ЛАТР), который превращает 220-вольтный ток в 24-вольный.

Помимо этого, вам понадобится еще и контроллер высоты струны. Им может быть, допустим, пара балок, и именно между ними будет двигаться режущая струна вместе с держателем.

Обратите внимание! Далеко не всегда требуется трансформатор. Зависит данный момент исключительно от того, какой материал использован при изготовлении нити. И если та хромирована, то вполне может использоваться и ток в 220 вольт. Хотя отметим, что, работая с такой мощностью, нужно строго придерживаться правил техники безопасности, в противном случае последствия могут быть самыми печальными.

Если же станок для резки пенопласта будет работать всего от 24-х вольт, то никакой опасности для организма быть не может. Такой ток вы попросту не почувствуете, а после случайного поражения потребуется всего лишь промыть пострадавший участок кожи водой.

Также напомним, что если пенопласт будет резаться раскаленным металлом, то неизбежно будут выделяться токсичные вещества. По этой причине работу нужно выполнять исключительно в специальной маске, да и помещение нужно хорошенько проветривать; иначе можно отравиться. Хотя предпочтительнее проводить резку на улице, пусть это можно сделать лишь в том случае если у вас имеется свой двор.

Чтобы вам было удобнее собирать конструкцию из подготовленных деталей, мы привели ниже детальную схему будущего станка.

Оборудование необходимое для производства пенопласта Ранее мы рассказывали оборудовании которое необходимо для производства пенопласта, в дополнение к этой статье советуем вам ознакомится с данной информацией читайте об этом тут

Способ третий. Самодельный станок (в отсутствие подходящего стола)

Если у вас нет стола подходящих габаритов, то можете выполнить основание под агрегат из фанеры, обычной доски или же ДСП. Алгоритм действий в данном случае должен быть следующим.

Подготовка всего необходимого

Принцип действия описанного выше станка также основывается на применении раскаленного металла. Если проводить по материалу горячей проволокой, то он будет легко резаться, а срезы при этом будут идеально ровными. В рабочем процессе вам в данном случае потребуется:

-

лабораторный трансформатор (хотя можно использовать и аккумулятор от автомобиля);

Режущим элементом послужит нихромовая спираль. Как уже отмечалось, ее можно либо приобрести, либо вынуть из старого обогревателя. Что характерно, толщина данной спирали может варьироваться в пределах 0,5-1 миллиметра, хотя будет лучше, если она составит 0,7 миллиметра. Что же касается длины, то она зависит от габаритов материала, который будет подвержен резке.

Обратите внимание! Важным элементом является лабораторный трансформатор. Если таковой отсутствует, можете сделать нечто похожее из старого трансформатора и устройства для зарядки автомобильных аккумуляторов.

Есть еще один вариант – можно взять блок питания от ПК, где к спирали подключаются провода на 12 вольт (черный с желтым).

Для самодельного станка достаточно выходного напряжения в 7-12 вольт. Еще один важный момент: толщина/длина нити накаливания должна быть отрегулирована таким образом, чтобы соответствовать напряжению. При чересчур сильном накале нить может даже лопнуть. В то же время если прогрев будет слабым, то процедура резки заметно замедлится.

Наконец, источником питания может послужить сам аккумулятор от автомобиля. Это целесообразно в тех случаях, когда отсутствует электричество.

Непосредственно сборка

Ниже приведена пошаговая инструкция сборки агрегата.

Шаг первый. Берем нить из нихрома и крепим ее к пружинам. Сами пружины надеваем на винты М-4, а те, соответственно, вкручиваем в подготовленные стойки.

Шаг второй. Железные стойки заранее запрессовываем в ДСП-лист, столешницу, фанеру (либо другую поверхность, которая послужит основанием под станок для резки пенопласта). Толщина основы, равно как и высота стоек, должна определяться тем, каковы потребности пользователя. При толщине основы в 18 миллиметров и высоте опор в 28 миллиметров винт, будучи целиком вкрученным, не сможет пройти в основание насквозь; и напротив, будучи целиком выкрученным, он сможет резать материал толщиной в 50 миллиметров.

Обратите внимание! Если в дальнейшем потребуется резка толстых листов, то мы удалим небольшие винты и вкрутим вместо них более длинные.

Шаг третий. Проделываем отверстия в основании с целью запрессовки. Важно, чтобы диаметр этих отверстий был приблизительно на 0,5 миллиметра меньшим, чем диаметр самой стойки. Далее при помощи молотка вбиваем стойки в отверстия, но предварительно обрабатываем наждачной бумагой острые торцевые края (это существенно упростит данную процедуру).

Шаг четвертый. До того как вкручивать в стойку винт, берем какой-либо подходящий инструмент и выпиливаем под его (винта) шляпкой небольшую канавку. Чтобы выполнить это, зажимаем один конец при помощи шуруповерта, под шляпку прикладываем напильник и инициируем вращение. Для чего требуется эта канавка? В первую очередь, дабы закрепить проволоку неподвижно, в противном случае в процессе регулировки она может смещаться.

Шаг пятый. Фиксируем проволоку: вначале к пружинам, а только потом – к самим винтам. Это нужно чтобы она не провисала, нагревшись и, соответственно, несколько удлинившись.

Шаг шестой. Закончив со всеми крепежными элементами, берем нихромовую проволоку и фиксируем ее. Способ крепления, который мы здесь используем, называется «скрутка с обжатием»: он позволяет создать максимально надежный контакт между кабелем, проводящим ток, и проволокой. Также важно, чтобы сечение медного кабеля составляло как минимум 1,45 мм?.

Шаг седьмой. Счищаем изоляционный слой с концов кабелей приблизительно на 2 сантиметра. Накручиваем проводники из меди на проволоку там, где та уже закреплена на пружинах. Один ее конец, используя пассатижи, крепко придерживаем и обматываем им проводник. Такая обмотка позволяет добиться максимальной площади контакта провода с проволокой, а когда станок, наконец, начнет работать, соединения не будут перегреваться.

Шаг восьмой. Далее делаем отвод проводников, проводящих электрический ток, в виде петли, дабы в дальнейшем появилась возможность регулировать процедуру резки пенопласта. Кроме того, мы проделываем в основе отверстия и проводим через них провода, дабы те не путались при эксплуатации. После этого крепим их с другой стороны, используя скобы.

Обратите внимание! Специалисты советуют уложить кабели вместе и перекрутить их, образуя не слишком тугой жгут. В таком случае они уж точно не запутаются.

Шаг девятый. К окончаниям проводов припаиваем клеммы, которые будут подключены к используемому источнику энергии.

Итак, станок для резки пенопласта практически готов. Отметим, что конструкции, созданной по приведенной выше схеме, вполне хватит для условий домашнего использования. Более того, при желании ее можно использовать еще и как приспособление для фигурной резки пенополистирола.

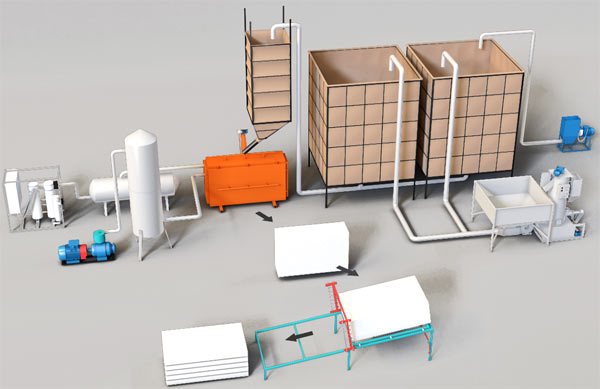

Оборудование для производства пенопласта. Линия для производства пенопласта. Мини завод по производству пенопласта.

Мы производим и продаем оборудование для пенопласта мощностью от 20 до 240 кубометров за смену 8 часов.

Цены за комплекты оборудования для производства пенопласта:

1. Комплект оборудования производства пенопласта до 20 м3 в смену 8 часов. Цена - 519 500 руб.

С нашим оборудованием для производства пенопласта Вы сможете выпускать листовой пенопласт (пенополистирол), который широко используется в строительстве.

Наше оборудование позволяет производить от 20 до 100 кубометров пенопласта за смену 8 часов (от 60 до 300 м3 в сутки).

У нас Вы можете купить следующее оборудование для производства пенопласта:

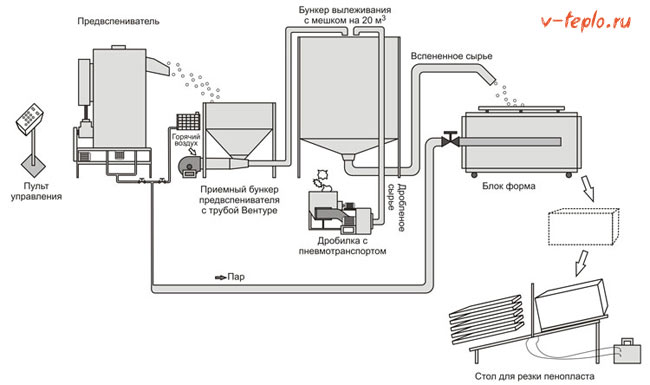

Первый модуль оборудования производства пенопласта - ПРЕДВСПЕНИВАТЕЛИ

Предвспениватель непрерывного вспенивания ПН - 01

Цена: ПН - 01 - 109 000 руб.

ПН – 01 из нержавеющей стали* - 182 000 руб.

Предвспениватель непрерывного вспенивания ПН – 04

Цена: ПН – 04 - 122 000 руб.

ПН – 04 из нержавеющей стали* 182 000 руб.

Предвспениватель цикличного вспенивания ПЦ - 02

Аббревиатура:

ПН – предвспениватель непрерывный

ПЦ – предвспениватель цикличный

В предвспенивателях непрерывного действия (ПН-01, ПН-04) подача сырья и выход вспененных гранул ПСВ-с осуществляются непрерывно. Вспенивание происходит при давлении пара 0.5 – 0.7 АТМ. Данный предвспениватель позволяет получить большую производительность при первичном вспенивании для веса 15 – 17 кг\куб и выше. Данные предвспениватели рекомендуются для производства пенопласта с весом от 13-15 кг\куб и выше. Например: для производства блоков несъемной опалубки, фасадного пенопласта, сэндвич панелей, строительного пенопласта марки ПСБ-25, 35,50 итд.

В предвспенивателях цикличного действия (ПЦ – 02) подача и выгрузка сырья осуществляются порциями (циклами). Вспенивание происходит в герметичном сосуде, при давлении пара до 3 АТМ. Данный предвспениватель позволяет получить более низкий вес гранул при первичном вспенивании (8 – 9 кг\куб) Благодаря создаваемому давлению внутри камеры и наличию фотоэлементов, вспенивание будет происходить ровно до того момента, пока не будет достигнут желаемый результат. То есть цикличные предвспениватели позволяют более точно проводить первичное вспенивание. Данные предвспениватели рекомендуются для производства пенопласта с весом ниже 10 кг\куб. ПСБ –15.

Цена: 524 000 руб.

Производство пенопласта - АВТОМАТИЧЕСКАЯ ПОДАЧА И ДОЗИРОВКА СЫРЬЯ В ПРЕДВСПЕНИВАТЕЛЬ.

Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04)

Цена: ПС-01 - 39 000 руб.

Устройство автоматической подачи сырья ПС - 02.

Цена: ПС-02 - 102 000 руб.;

Второй модуль оборудования для производства пенопласта - ПРИЕМНЫЙ БУНКЕР ПРЕДВСПЕНИВАТЕЛЯ С ТРУБОЙ ВЕНТУРЕ.

Приемный бункер ПБ-01

Цена: 23 000 рублей.

Приемный бункер-сушка ПБ-02

Цена: Цена: 100 000 руб.

Вентилятор приемного бункера с подогревом

Цена: 23 000 руб.

Важный модуль оборудования для производства пенопласта - БУНКЕР ВЫЛЕЖИВАНИЯ.

Бункер вылеживания сборный.

Мешок вкладыш в бункер .

Цена: С крепежными лентами – 14 000 руб.

Вентиляторы для пневмотранспорта бункеров вылеживания.

Цена: Вентилятор ВР 80-75 №3.15 11 800 руб.

Вентилятор ВР 80-75 №3.15 с приемным бункером вторичного вспенивания 16 500 руб.

Труба вентуре для бункеров вылеживания

Цена: одной трубы вентуре 5 000 руб.

Промежуточный бункер блок формы, предвспенивателя.

Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя.

Цена: Без крепежных лент –12 000 руб.

Основной модуль оборудования для производства пенопласта - БЛОК ФОРМЫ.

Блок форма БФ 0.5, БФ 1.0 PLUS, БФ "SIP", БФ "СЭНДВИЧ"

- Охлаждение - посредством вакуумного насоса;

- Производительность блок-формы - 5-6 м3 в час (зависит от качества пара, качества сырья, квалификации персонала);

- Время формовки одного блока пенопласта - 2 мин.(не более);

- Получаемая плотность 6 - 40 кг/куб.

- Габариты (мм.):

БФ-05 - 1200х750х1500

БФ-1 - 2300х750х1500

БФ-СИП - 3200х750х1600

Цена: Блок форма БФ 0.5 - 116 000 руб.

Блок-форма БФ 1.0 PLUS - 164 000 руб.

Блок форма БФ "SIP" - 242 000 руб.

Блок форма БФ "СЭНДВИЧ" - 242 000 руб.

Электропривод на верхнюю крышку для любой формы - 25 000 руб.

Тефлоновое покрытие для любой блок формы - 43 000 руб.

Блок-форма БФ 1.0 AUTO PLUS

Цена: Цена: 910 000 руб.

ВАКУУМНЫЙ НАСОС.

Цена: 50 000 руб.

Ресивер для вакуумного насоса.

Цена: из нержавеющей стали - 97 000 руб.

из углеродистой стали -32 000 руб.

Производство пенопласта - СТОЛЫ ДЛЯ РЕЗКИ ПЕНОПЛАСТА.

Станок для резки пенопласта С - 10 AUTO

Цена: С-10 AUTO - 311 000 руб.

Стол С – 09 AUTO

Цена: С-09 AUTO - 183 000 руб.

С-09 AUTO SIP - 198 000 руб.

Стол С – 05 AUTO - Самый популярный и самый современный на сегодняшний день стол из того перечня, что мы можем изготовить

Цена: С-05 AUTO - 119 000 руб.

С-05 AUTO SIP - 132 000 руб.

Стол для горизонтальной резки пенопласта С-01.

Цена: cтола без трансформатора - 29 000 руб.

Стол для резки четвертей листа С - 06

Цена: 40 000 руб.

Производство пенопласта. Столы для фигурной резки пенопласта в 3D формате

Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт

На станке фигурной резки пенопласта можно обрабатывать пенополистирол или экструдированный пенопласт любой плотности.

На станке фигурной резки пенопласта 2D можно вырезать огромное количество всевозможных деталей, фигур, элементов рекламы и декора фасадов. На станке фигурной резки пенопласта можно вырезать, например, погонажные изделия (плинтус, наличник), скорлупы для утепления труб, элементы фасадной отделки, колонны, утеплитель для шифера, утеплитель для профлиста, буквы любого формата и многое многое другое.

Станок фигурной резки пенопласта управляется компьютером, при помощи программы, разработанной нашим программистом Дорофеевым Александром. Наша программа управления станком фигурной резки пенопласта полностью оригинальна, то есть, отлична от подобных программ других производителей. В нашей программе были учтены и устранены все недостатки подобных программ для управления станками фигурной резки пенопласта. Если при работе с нашей программой фигурной резки пенопласта у Вас возникнут затруднения - мы совершенно бесплатно и в самые кратчайшие сроки устраним все трудности связанные с эксплуатацией программы по управлению станками фигурной резки пенопласта FRP 2400 - 2D.

Станок фигурной резки пенопласта поставляется в разобранном виде. Все что требуется для начала работы - это собрать станок фигурной резки пенопласта по инструкции подключить станок фигурной резки пенопласта к Вашему компьютеру по LPT порту, проставить программу управления станком фигурной резки пенопласта на Ваш компьютер и ВСЕ!

Как правило, ввод станка фигурной резки пенопласта в работу занимает три - четыре часа. Если у Вас возникнут проблемы при сборке станка фигурной резки пенопласта, Вы можете заказать шеф монтаж станка FRP у Вас на месте. Стоимость шеф монтажа станка фигурной резки пенопласта FRP - 15 000 руб. + все расходы на проезд и питание одного человека.

Время приведения станка фигурной резки пенопласта в рабочий режим - 5мин.

Станок фигурной резки пенопласта состоит из сборной алюминиевой рамы, алюминиевых направляющих и алюминиевого сборного портала.

Резка пенопласта на станке FRP осуществляется термическим способом нихромовой нитью. Диаметр нихромовой нити для фигурной резки пенопласта может быть от 0.3мм до 0.5мм.

Перемещение режущей нити в станке фигурной резки пенопласта осуществляется тросом, при помощи двух шаговых двигателей и системы роликов. Натяжение режущей нихромовой нити в станке фигурной резки пенопласта осуществляется при помощи мощных пружин, которые закреплены на каретках портала. Плавное перемещение кареток портала обеспечивается фторопластовыми вставками.

Для более качественного реза пенопласта рекомендуется смазывать направляющие портала и кареток силиконой смазкой. Станок фигурной резки пенопласта рассчитан на одновременную работу до 6 режущих нитей. То есть станок фигурной резки пенопласта может резать одновременно до 6 однотипных изделий. Режущая нихромовая нить является расходным материалом и не подлежит гарантийному обслуживанию или замене.

Блок управления станком фигурной резки пенопласта состоит из трех плат: плата нагрева и две платы управления шаговыми двигателями. Для работы станка фигурной резки пенопласта не требуется покупать отдельный трансформатор. Регулировка накала струны осуществляется в диапазоне 0-100% с шагом 1%.

Для более качественного реза пенопласта рекомендуется подключать блок управления станком фигурной резки пенопласта через стабилизатор напряжения. Это способствует плавности и точности реза пенопласта, а также защищает блок управления от скачков напряжения, что гарантирует долгую службу станка фигурной резки пенопласта в целом. Все станки FRP оснащаются УЗО фирмы АВВ. Это дает 100% гарантию от поражения электрическим током для рабочего. Электронная начинка блоков управления станками фигурной резки пенопласта собирается исключительно из современных иностранных микросхем и других компонентов, что дает неоспоримую надежность работы наших станков фигурной резки пенопласта.

Отличительной особенностью нашего станка фигурной резки пенопласта является простота конструкции и качество применяемых материалов. Указанные выше обстоятельства и более, чем 5-ти летний опыт производства станков фигурной резки пенопласта позволяют нам продавать станки фигурной резки пенопласта по самой низкой на сегодняшний день цене в российской Федерации. За все время с начала производства станков фигурной резки пенопласта реализовано более 300 станков FRP.

Единственное отличие станков по фигурной резки пенопласта серии 2D от станков фигурной резки пенопласта серии 3D - отсутствие поворотного стола.

Станок фигурной резки пенопласта поставляется в разобранном виде.

Упаковка - полиэтилен. Упаковка в деревянный короб - за отдельную плату.

Устанавливать станок рекомендуется в отапливаемом помещении, площадью не менее 20м2. Наличие приточно - вытяжной вентиляции - ОБЯЗАТЕЛЬНО.

Станок фигурной резки пенопласта маркируется уникальным номером.

Комплект поставки станка фигурной резки пенопласта:

1. Станок PANEVIN FRP - 2400 2D в разобранном виде

2. Нихромовая нить - 50м

3. Блок управления станком фигурной резки пенопласта

4. Паспорт станка FRP

5. Программа управления станком фигурной резки пенопласта

В комплект поставки станка ФРП не входят:

1. Фанерные вставки

2. Стабилизатор напряжения

3. Компьютер

При изготовлении станка фигурной резки пенопласта используются следующие комплектующие:

Оборудование необходимое для производства пенопласта

О том, что именно потребуется для изготовления пенопласта, а также как будет выглядеть сам процесс, и пойдет речь в сегодняшней статье.

Содержание статьи:Подготовительные мероприятия

До того как приступить к покупке оборудования, необходимо подготовить соответствующее помещение.

Обратите внимание! Производственный процесс в данном случае несложен, но дело в том, что он – химический, поскольку ему сопутствует образование летучих формальдегидов. Если концентрация данных веществ достигнет определенного уровня, то могут пострадать не только изготовители, но и находящиеся вокруг помещения люди.По этой причине в помещении, где будет производиться пенополистирол, должна быть высококачественная вентиляционная система. Следовательно, в городской квартире наладить свой производственный цех вряд ли удастся. Потребуется отдельное помещение, в идеале – целый сарай или даже ангар на загородном участке, находящийся максимально отдаленно от жилых помещений. С этим выяснили, теперь рассмотрим, что конкретно может понадобиться в работе.

Оборудование для производства пенопласта

Необходимое оборудование

Минимальный набор специализированного оборудования для изготовления описываемого материала состоит из:

- парогенераторов, а также аккумуляторов к ним;

- компенсаторов;

- предвспенивателей;

- охладителей;

- приемных бункеров;

- нарезочных агрегатов;

- блок-форм;

- дробилок.

Сам процесс изготовления и реализации должен начаться со знакомства с поставщиками, которые, к слову, могут помочь с поиском реализаторов сырья и дополнительного оборудования. Большую часть отечественного рынка заполонили китайские устройства. Есть возможность доставки продукции до места назначения, подготовка соответствующей документации для таможни и проч. Для настройки и запуска системы к вам может выехать отдельно оплаченный специалист. Что же касается европейского оборудования, то оно обойдется примерно в два-три раза дороже, хотя качество при этом, безусловно, будет намного лучшим.

Клей для пеноплекса

Ранее мы делали обзор на марки клея пригодного для пеноплекса, в дополнение к этой статье советуем вам ознакомится с данной информацией читайте об этом тут

Покупки, необходимые для производственного процесса

Итак, вы составили бизнес-план, знаете, какими будут будущие объемы работ и требуемые капиталовложения, теперь вам остается главное – приобрести оборудование для производства пенопласта. В процессе будут использоваться те установки, которые приведены ниже.

-

Аккумуляторы либо парогенераторы, необходимые для нормального функционирования предвспенивателей. К данной категории относятся также пневмотранспортные трубы, весы, трансформаторы, конденсационные отводы и так далее.

- наличие/отсутствие встроенного генератора пара, подающего дозатора, бункера;

- материал, использованный при изготовлении («нержавейка» либо углеродистая сталь);

- принцип действия (по циклам или непрерывно);

- производительность;

- вместительность гранулоприемника и камеры.

Выяснив, какое оборудование потребуется, рассчитаем, во сколько примерно оно обойдется.

Таблица. Приблизительная стоимость оборудования (если производительность цеха будет составлять 40 кубометров за смену).

| Парогенератор, 85 тысяч рублей (1 шт.) | Пневмотранспортные трубы, 24 тысячи рублей (1 набор) |

| Предвспениватель, 80 тысяч рублей (2 шт.) | Пароаккумулятор, 90 тысяч рублей (1 шт.) |

| Приемный бункер, 15 тысяч рублей (1 шт.) | Дробилка, 45 тысяч рублей (1 шт.) |

| Вентилятор с подогревом, 14 тысяч рублей (1 шт.) | Станок для резки, 20 тысяч рублей (1 шт.) |

| Мешок для вылеживающего бункера, 8 тысяч рублей (1 шт.) | Мешок для бункера №2, 5 тысяч рублей (1 шт.) |

| Трубы «Вентури», 3 тысячи рублей (2 шт.) | Вакуумный насос, 50 тысяч рублей (1 шт.) |

| Вентилятор, 11 тысяч рублей (2 шт.) | Блок-форма, 125 тысяч рублей (1 шт.) |

Как видим, все необходимое оборудование для производства пенопласта обойдется примерно в 680 000 рублей. Следовательно, делать пенополистирол целесообразно лишь тогда, когда речь идет о довольно больших объемах материала. Если же ваша цель – это личное потребление, то покупка всего этого едва ли окажется рентабельной.

Обратите внимание! Многие производители, стремящиеся снизить расходы, приобретают оборудование, бывшее в употреблении. К примеру, в Германии правительство выделяет кредиты под 3-5 процентов годовых на усовершенствование производственной базы. Следовательно, немцам выгоднее продавать агрегаты, отслужившие по четыре года, по текущей стоимости (минус амортизация, разумеется).

Так, установки б/у от компании «Хирш» или «Курц» будут стоить порядка 70 тысяч рублей, но вы сможете получить немецкое качество, уникальное покрытие всех железных элементов и как минимум пятилетний ресурс работы. Для сравнения: стоимость российской блок-формы после создания на ней аналогичного покрытия увеличивается где-то на 25 тысяч.

Теперь – непосредственно к процессу изготовления!

Технология производства пенополистирола

Данная технология состоит из нескольких этапов, ознакомимся с каждым из них.

Этап первый. Заготовка сырья

Сырьем в данном случае выступает вспенивающийся пенополистирол, то есть продукция химической промышленности. От того, насколько он качественен и каков его срок эксплуатации, зависят параметры производимого материала. Ведь чем больший «возраст» сырья, чем больше времени оно хранилось, тем сложнее будет вспенивать его гранулы. Что же касается плотности, то этот показатель напрямую зависит от габаритов итоговых гранул: чем они (гранулы) больше, тем выше будет показатель. И, напротив, при помощи маленьких гранул можно сделать низкоплотную продукцию.

Обратите внимание! Если пенопласт, который вы планируете продавать, будет использоваться в строительных работах, то в производстве следует обязательно добавлять антипирен (это вещество, которое препятствует воспламенению).

Сам процесс изготовления должен начинаться с образования водяного пара, температура которого составит 115-170 градусов, а давление – от 0,8 до 6 атмосфер. Для этого используется такое оборудование для производства пенопласта, как парогенератор. К слову, сам парогенератор по типу используемых энергоресурсов может быть:

- дизельным;

- электрическим;

- газовым.

А для того, чтобы был использован максимальный объем образованного пара, необходимо использовать паронакопитель.

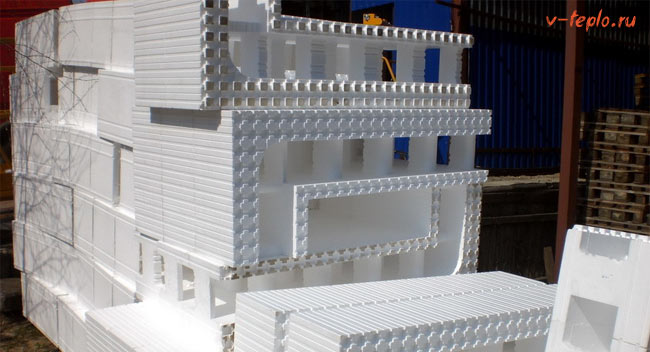

Этап второй. Вспениваем гранулы

Сырье подается во вспениватель в том количестве, которое необходимо для создания материала той или иной марки, после чего подается пар. Гранулы, будучи под воздействием этого пара, начинают вспениваться, что сопровождается их увеличением в объеме приблизительно в 25-50 раз. Как правило, чтобы получить 1 кубометр сырья, уже прошедшего вспенивание, требуется порядка 15-ти килограммов исходного сырья.

Сама процедура вспенивания длится не более семи минут. По окончании данной процедуры гранулы подаются в специальную сушильную установку, в которой избавляются от излишков влаги, образовавшихся при воздействии пара.

Этап третий. Высушивание

Дальше гранулы, как мы только отметили, подаются в сушильный аппарат, в котором обрабатываются подогретым воздухом и лишаются избытков влаги, но первоначальный объем при этом остается прежним. Что характерно, воздух попадает снизу, перманентно перемешивая частички.

Обратите внимание! В процессе сушки влажные гранулы поднимаются, в то время как осушенные, напротив, поднимаются и передаются в бункер вылеживания посредством пневмотранспортного трубопровода.

Сама процедура высушивания занимает не более пяти-десяти минут.

Этап четвертый. Вылеживание

В таких бункерах гранулы окончательно стабилизируются. Длительность данного процесса зависит преимущественно от окружающих условий. Число самих бункеров зависит от уровня производительности системы, а их габариты и объем определяются высотой потолка в цеху.

Стоит заметить, что пенопласт разных марок зачастую хранится в отдельных бункерах. Материал может вылеживаться от 5 до 12 часов, после этого уже стабилизировавшиеся гранулы спекаются.

Этап пятый. Спекание пенопласта

Посредством специального загрузочного отверстия происходит заполнение блок-формы подготовленными гранулами, причем они подаются сюда под действием воздуха, который нагнетается компрессором. Далее гранулы спекаются под действием того же пара, поступающего из паронакопителя. Отметим, что качество выпекания гранул зависит от трех факторов, таких как:

- время подачи пара;

- его (пара) давление;

- температура.

После этого пенополистирол охлаждается (для этого используется такое оборудование для производства пенопласта, как вакуумная установка) и обретает требуемую форму. Длительность процедуры зависит от марки, хотя в среднем это не более 10-12 минут.

Этап шестой. Резка

Завершающим этапом производства является резка. По окончании выпекания дверка агрегата открывается, а пенополистирольный блок выталкивается на специальный стол под действием пневмотолкателя. Плиты выкладываются вертикально, после чего их нужно на несколько дней оставить. Это необходимо для того, чтобы они окончательно избавились от излишков влаги и прошли стабилизацию.

После этого блоки режутся специальным станком на листы требуемых габаритов и толщины. При необходимости проделываются выступы и пазы (отходы, как уже отмечалось выше, будут подвержены еще одной переработке).

Плиты упаковываются и продаются. Как видим, в действительности здесь нет ничего сложного, в чем вы можете убедиться при просмотре тематического видеоматериала.

Видео – Как делают пенопласт

В общей сложности процесс изготовления занимает не больше нескольких дней, и это притом, что данная продукция постоянно востребована. Это значит, что ваши капиталовложения окупятся примерно через 1-1,5 года.

Промышленный парогенератор цена

У нас постоянно имеются парогенераторы для любых пропарочных камер.

- Производительность по пару: от 15 до 500 кг/час.

- Электрическая мощность парогенераторов : от 15 кВт до 160 кВт.

- Парогенераторы с рабочим давлением до 0.5 аТм

- Парогенераторы с рабочим давлением до 6 аТм.

Стоимость парогенераторов от 95.000 руб

.jpg)

Мы 15 лет, изготавливаем промышленные парогенераторы различной производительности для различных сфер применения. Наиболее востребованы наши парогенераторы, для комплектации пропарочных и сушильных камер.

В связи с чем, напоминаем, расход пара при формовании и тепловлажностной обработке железобетонных изделий.

Расход пара на полигонах, при пропаривании бетона в летних условиях на стенде и в напольных камерах 400—500 кг на 1 куб. м и в ямных камерах 300—400 кг на 1 куб. м .

А в зимних условиях, соответственно 700—800 и 500—600 кг на 1 куб. м изделия. Для уменьшения расхода пара и обеспечения заданного режима прогрева, применяют пропарочные полуавтоматические камеры ямного типа, с повышенной герметичностью.

.jpg)

В этой камере бетон пропаривают при температуре 100°С и 100%-ной относительной влажности.

Благодаря равномерной и высокой температуре выдерживания срок пропаривания сокращается до 6—8 ч при расходе пара на 1 куб.м изделий не более 150—250 кг.

После тепловлажностной обработки изделия производят распалубку.

Главное достоинство - наши парогенераторы на зависят от жесткости воды!

Также мы производим электрические парогенераторы различной мощности:

для пропарки бетона и ЖБИ:

- - тротуарная плитка, бордюрный камень;

- - перемычки, кольца, заборы;

- - искусственный декоративный камень;

- - элементы малой садовой архитектуры;

- - изделия из пенобетона, полистиролбетона,пенополистиролбетона;

- - изделия из газобетона, газосиликата,пеносиликата;

- - керамзитобетонные блоки, шлакоблоки;

- - колодцы кабельной канализации и связи;

- - кольца колодцев, днища колодцев,крышки колодцев;

- - лотки: водоотводные, дождевые, дренажные,автодорожные;

- - лотки и покрытия теплотрасс,крышки лотков и т.д.

- -для оборудования сушильных и пропарочных камер разного назначения.

.jpg)

Электрические парогенераторы, выполнены с функцией автоматического контроля температуры (влажности) в пропарочной камере. Элементы нагрева в парогенераторах: ТЭНы. Надежность во всем! Контактное лицо: Владимир. Город Орел.

Оборудование для для малого и среднего бизнеса в любое время

.jpg)

Постоянно изготавливаем оборудование, для малого и среднего бизнеса!

Всегда есть тот, кто делает лучше других!

И никаких посредников, спекулянтов, "белых воротничков" и прочего офисного планктона.

Исключительно напрямую от производителя.

Поэтому, у нас оборудование всегда дешевле!

Оборудование для термоупаковки. Оборудование для розлива воды в ПЭТ бутылки.

Линии для производства пенополистирола.

Линии по производству листового пенопласта.

Станки для армирования пенопласта.

Станки для резки: пенопласта, поролона, минваты.

Линии для производства поролона.

Линии для производства рубероида.

Линии для производства мягкой черепицы.

Линии для производства СИП панелей.

Линии для производства сендвич панелей из ПВХ.

Линии для производства клинкерных фасадных термопанелей.

Барабанные сушилки для песка.

Мобильные зерносушилки.

Оборудование для пеноблоков.

Оборудование для монолитного пенобетона.

Оборудование для производства полистиролбетона.

Оборудование для пенополистиролбетона.

Смесители для пенобетона.

Смеситель для полистиролбетона.

Смеситель для пенополистиролбетона.

Баросмесители для пенобетона.

Баросмесители для полистиролбетона.

Героторные насосы.

Насосы для вязких жидкостей.

Насосы для пенобетона.

Насосы для полистиролбетона.

Паровые котлы на всех видах топлива.

Парогенераторы на всех видах топлива.

Парогенераторы для пропарочных камер.

Паровые котлы.

Водяные котлы.

Модульные котельные.

Мобильные котельные.

Парогенераторы для пропарочных камер и сушилок.

Парогенератор для бетонных изделий.

Парогенераторы промышленные.

Парогенератор для сушильных камер.

Парогенератор для пропарки бетона.

Парогенераторы для сушки древесины.

Парогенераторы для пропарки стеновых блоков.

Парогенераторы для выращивания грибов.

Парогенераторы для авто мойки автосервиса и сто.

Оборудование для резки пенопласта.

Станок для резки пенопласта на листы.

Станок для резки поролона.

Дробилка для пенопласта.

Измельчитель отходов пенопласта.

Вспениватели шариков полистирола

Люди покупают у насоборудование, потому что доверяют нам. Своя производственная база, позволила нам производить cтроительное оборудование собственных разработок. Мы, постоянно производим оборудование, для изготовления изготовления строительных материалов. Надежность, проверенная временем!

Мы не только производим и продаем оборудование, но и оказываем максимально полную техническую и технологическую помощь своим партнерам. А это значит то, что при возникновении любого вопроса, наши партнеры могут всегда обратиться к нам и получить максимально полную консультацию бесплатно и в любое время.

Мы сами производим оборудование.

Это означает, что мы не зависим от других предприятий и весь комплекс работ по изготовлению, установке и отладке самостоятельно.

Кроме того, мы поможем Вам с доставкой оборудования до Вашего предприятия.

Это означает, точное соблюдение сроков заказов и возможность изготовления крупных партий оборудования для организации производственных цехов.

Парогенератор для производства пенопласта

Парогенераторы электрические, газовые, дизельные, твердотопливные

Цена: электрический - 300 000 руб., газовый - 650 000 руб., дизельный - 550 000 руб. твердотопливный - 290 000 руб.

Парогенератор предназначен для автономного вырабатывания водяного насыщенного пара при производстве пенопласта и изделий из него. Парогенератор может быть электрическим, газовым, дизельным или твердотопливным (уголь, дрова). В цехе по производству пенопласта есть два участка, где требуется пар: участок вспенивания и участок формовки блоков пенопласта. Оба участка могут быть подключены к одному источнику пара или к разным. Мы рекомендуем независимое подключение. То есть участок формовки подключается к мощному источнику пара, а участок вспенивания к небольшому парогенератору. Такая схема подключения позволяет достичь максимальной производительности оборудования по производству пенопласта. Покупка двух парогенераторов безусловно стоит дороже, чем одного, но если у Вас есть возможность, непременно подключайте Ваше производство к двум парогенераторам. Стоимость парогенератора для участка вспенивания - по запросу.

Если у Вас есть возможность подключить весь цех к паровой магистрали – то Вам, безусловно, не требуется покупать парогенератор отдельно. Но при использовании магистрального пара, как показывает практика и многолетний опыт, могут возникать проблемы в работе. Например, если проводятся регламентные работы и парогенератор остановлен, Вы уже просто не сможете делать пенопласт. Помимо этого, характеристики магистрального паропровода не всегда совпадают с теми, что нужны для производства пенопласта или изделий из него. При этом установка устройств для выравнивания характеристик пара, может стоить дороже, чем покупка автономного парогенератора. Использование же автономного парогенератора – дает полную независимость производства пенопласта в любое время года.

Вода для парогенератора должна проходить водоподготовку. В идеале, вода должна быть дисцилированной, но на практике - это невыполнимое условие. По этому можно работать на той воде, что есть. Единственно, в зависимости от жесткости и засоленности воды, надо проводить техническое обслуживание парогенератора. В техническое обслуживание входит полная разборка парогенератора. Чистка от накипи внутренних стенок сосуда и паропроводов. Частота технического обслуживания парогенератора при производстве пенопласта зависит от интенсивности работы, характеристик воды, бережного обращения рабочих с парогенератором.

Необходимые характеристики пара для производства пенопласта: (данные характеристики полностью совпадают с парогенераторами, которые мы продаем)

| Потребление пара при вспенивании ПСВ-с | 50 – 100 кг в час |

| Температура пара при вспенивании ПСВ-с | 100 – 115 градусов по Цельсию |

| Давление пара при вспенивании ПСВ-с | 1 – 1,5 атм. |

| Потребность пара на 1м3 пенопласта при формовке блока | 15 – 50кг |

| Температура пара при формовке пенопласта | 140 – 150 градусов по Цельсию |

| Давление пара при формовке пенопласта | 4-5 атм |

Примерный расчет затрат на производство одного кг пара на разных парогенераторах. Характеристики парогенераторов.

Парогенератор для производства пенопласта

Цена линии 1 456 000 руб. В стоимость не входит парогенератор. Чтобы на данном комплекте делать пенопласт для СИП панелей, надо поменять блок форму.

Производительность линии 40 м 3 пенопласта в смену 8 часов.

Срок изготовления линии по производству пенопласта 30 календарных дней.

Необходим шефмонтаж. Шефмонтаж в стоимость линии не входит.

Гарантия на линию 12 месяцев при круглосуточной работе.

| Дополнительная информация по линии по производству пенопласта | |

| 1. Необходимое помещение | от 120м 2 с выстой от 4м, отапливаемое |

| 2. Необходимая температура в помещении | при производстве пенопласта +18 °C |

| 3. Нужно рабочих | минимум 2 человека, в сезон рекомендуется нанять еще двоих |

| 4. Напряжение подключения, мощность линии | 380 вольт, не более 20 кВт без парогенератора |

| 5. Расход воды | не более 2000 л за 8 часов |

| 6. Дополнительно потребуется купить | парогенератор, ресивер вакуумного насоса |

| 7. Дополнительно потребуется изготовить | каркасы бункеров вылеживания по ландшафту помещения |

| 8. Наличие канализации | не обязательно |

Посмотрите фотографии цеха по производству 40 кубометров пенопласта в смену 8 часов.

Читайте также:

.jpg)