Определение марки бетона молотком

Обновлено: 18.05.2024

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Метод определения прочности на сжатие бетона эталонным молотком Кашкарова основан на зависимости между прочностью бетона Rф и величиной косвенной характеристики прочности бетона H . В качестве косвенной характеристики прочности бетона принимается соотношение диаметров отпечатков на бетоне и стальном эталонном стержне.

Метод применим для определения прочности бетона в диапазоне 4,9 - 49 МПа (50 - 500 кгс/см 2 ).

1.2. Прочность бетона определяется по предварительно установленным экспериментально градуировочным зависимостям между прочностью на сжатие бетонных образцов, испытанных по ГОСТ 10180-78, и ее косвенной характеристикой.

1.3. Результаты испытания эталонным молотком не зависят от силы удара молотка по бетону, от положения и массы испытываемой конструкции.

Существенным фактором, влияющим на связь между прочностью бетона R ф и характеристикой H , является свойство поверхностного, примыкавшего к опалубке, слоя бетона.

1.4. Прочность бетона рекомендуется определять приборами механического действия, как правило, при положительной температуре бетона. Допускается определение прочности бетона эталонным молотком при отрицательной температуре наружного воздуха, если эталонные стержни и испытываемые бетонные конструкции находятся в одинаковых температурных условиях. Методика таких испытаний приведена в прил. I настоящих Рекомендаций.

2. ЭТАЛОННЫЙ МОЛОТОК КАШКАРОВА И ПРИСПОСОБЛЕНИЯ К НЕМУ

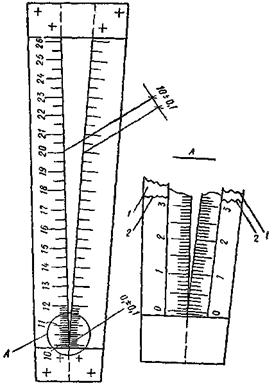

2.1. Для определения прочности бетона на сжатие применяют эталонный молоток Кашкарова и эталонные стержни (рис. 1).

2.2. Твердость индентора (шарика) диаметром от 15 до 16,7 * , измеренная на приборе Роквелла, должна быть не менее HRC 60 при параметре шероховатости его поверхности Ra £ 0,32 мкм по ГОСТ 2789-73 с изм. Допускается увеличение параметра шероховатости индентора при эксплуатации эталонного молотка до 5 мкм.

* Величина диаметра уточнена в соответствии с поправкой к п. 2.1 ГОСТ 22690.2-77, опубликованной в ИУС № 5 1980 г.

Рис. 1. Конструкция эталонного молотка

1 - испытываемый бетон; 2 - индентор (шарик); 3 - эталонный стержень; 4 - стакан; 5 - пружина; 6 - корпус; 7 - головка

2.3. Эталонные молотки снабжаются шариками с неповрежденной никелировкой по ГОСТ 2789-73 с изм. При эксплуатации молотка никелировка шарика, как правило, повреждается, поэтому при отсутствии возможности замены шарика новым градуировочную зависимость Н - R ф необходимо проверить вновь.

2.4. Эталонные стержни изготовляются на токарном станке из круглой прутковой стали, не имеющей следов ржавчины, марки ВСт3сп2 или ВСт3пс2, диаметром 12 или 10 мм с учетом рекомендаций п. 2.12. Дополнительной обработки прутков, кроме их очистки от окалины, не требуется. Длина эталонных стержней должна быть 100 - 150 мм.

В соответствии с ГОСТ 22690.2-77 эталонные стержни рекомендуется изготовлять из стали, имеющей временное сопротивление разрыву 412 - 451 МПа (42 - 46 кгс/мм 2 ). При отсутствии прутков, удовлетворяющих этому требованию, допускается изготовлять эталонные стержни из прутков с другими временными сопротивлениями разрыву, но удовлетворяющими требованию ГОСТ 1497-73 с изм. для стали ВСт3сп2 или ВСт3пс2. Методика корректировки результатов испытаний при использовании эталонных стержней с разными временными сопротивлениями разрыву, а также методика поверки эталонных стержней приведены в прил. 2 настоящих Рекомендаций.

2.5. При хранении эталонных стержней рекомендуется на них наклеивать бирки с указанием временного сопротивления разрыву и покрывать бескислотной смазкой, при этом температура воздуха в помещении должна быть положительной.

2.6. Эталонный стержень перед испытанием очищается от смазки и устанавливается в эталонный молоток между шариком и хвостовиком головки (см. рис. 1). Контакт между индентором и стержнем обеспечивается пружиной.

2.7. Для измерения отпечатков на бетоне и эталонном стержне рекомендуется применять угловой масштаб (рис. 2), изготовляемый из стандартных мерительных линеек, на которых цифры 10, 11, 12 и т.д. заклеиваются и вместо них проставляются 0, 1, 2, 3 и т.д.; допускается использовать лупу с измерительной линейкой или другой инструмент, позволяющий производить замеры с точностью до 0,1 мм.

2.8. В соответствии с решением Управления государственных испытаний и надзора средств измерений Госстандарта СССР поверительные испытания эталонного молотка как прибора, не имеющего шкалы, не делаются, а поверке подлежат только физико-механические свойства эталонных стержней.

2.9. Эталонные молотки серийного изготовления должны укомплектовываться угловым масштабом (или другим измерительным инструментом), 10 запасными инденторами (шариками), эталонными стержнями и эталономером. Число эталонных стержней может зависеть от требований заказчика, но не должно быть менее 40.

Эталонные молотки изготовляются и ремонтируются по рабочим чертежам, выполненным по системе ЕСКД и ТУ, согласованным с Госстандартом СССР.

2.10. Чертеж молотка, приведенный в ГОСТ 22690.2-77, не имеет размеров, поэтому использование его для изготовления и ремонта эталонных молотков не допускается.

2.11. Ремонт эталонных молотков производится в механических цехах или мастерских ведомственного подчинения. При повреждении ручки молотка ее следует заменить на новую с расширенным местом приварки к корпусу (рис. 2, 3 прил. 3).

Рис. 2. Угловой масштаб

1 - приклеенная бумага; 2 - клейкая прозрачная пленка

2.12. В эталонных молотках, рассчитанных на использование стержней диаметром 10 мм для перехода на стержни диаметром 12 мм в стакане расширяется прорезь до ширины 12,3 мм и укорачивается на 2 мм хвостовик головки (рис. 4 прил. 3 ).

При проскакивании шарика в отверстие его допускается заменить на другой - с большим диаметром (до 16,7 мм) или изготовить новый стакан (рис. 5 прил. 3).

3. ИСПЫТАНИЕ ПРОЧНОСТИ БЕТОНА ЭТАЛОННЫМ МОЛОТКОМ.

3.1. При испытании эталонным молотком бетонных образцов и конструкций удары наносятся по поверхностям, примыкавшим к металлическим стенкам формы. Испытываемая поверхность должна быть чистой. Затвердевшее цементное молоко на испытываемых участках не удаляется, и шлифовка поверхности бетона абразивными материалами, как правило, не производится, так как это может снизить точность метода.

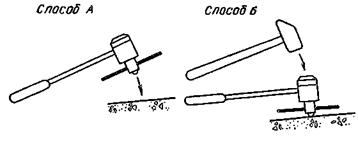

Рис. 3. Способы испытания бетона

А - нанесение ударов эталонным молотком; Б - нанесение ударов на узких ребрах конструкции

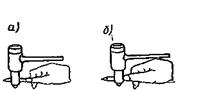

Рис. 4. Перемещение стержня

а - до удара; б - после удара

Допускается шлифовка поверхностей, распалубка которых производится немедленно после формовки, как, например, у многопустотных настилов.

Удары молотком наносят способами А и Б (рис. 3) с такой силой, чтобы размеры отпечатков на эталонном стержне получились не менее 2,5 мм и не возникали в бетоне трещины. При испытаниях способом Б по головке эталонного молотка наносят удары обычным молотком массой около 1 кг.

3.2. После каждого удара отпечаток на поверхности бетона очерчивается и нумеруется карандашом.

3.3. Перед нанесением следующего удара стержень не вынимают из молотка, а зажимают пальцами на расстоянии 10 - 12 мм от края стакана и передвигают (рис. 4) на это расстояние до упора пальцев в стакан.

3.4. После выполнения серии ударов на намеченном участке измеряют диаметры отпечатков на бетоне. Эталонный стержень вынимают из молотка и поверхность его по линии только что полученных отпечатков подшлифовывают (для их отчетливости) тупым ножом или использованным стержнем. После этого замеряют размеры наибольших диаметров отпечатков (эллипсов).

3.5. Отпечатки неправильной формы на бетоне, образовавшиеся от косого удара или удара по крупному заполнителю или пустоте, отбраковывают, при этом отбраковывают и соответствующие парные с ними отпечатки на эталонном стержне (они помечаются напильником) и вместо них делают новые отпечатки.

3.6. Измеряют отпечатки на бетоне и на эталонном стержне с погрешностью до 0,1 мм. При использовании углового масштаба каждое нанесенное на нем деление в миллиметрах читается как 0,1 мм. Угловой масштаб надвигают на отпечаток так, чтобы он занимал симметричное положение по отношению к наибольшему размеру отпечатка на эталонном стержне или на бетоне. В месте касания к отпечатку значения делений линеек должны совпадать.

3.7. Для каждого образца или участка испытания на конструкции суммируют размеры отпечатков на бетоне и соответственно на эталонном стержне и находят величину косвенной характеристики прочности бетона H :

где å d б и å d 0 - сумма диаметров отпечатков соответственно на бетоне и эталонном стержне.

3.8. Ряд отпечатков на эталонном стержне для определения прочности бетона на одном образце или участке конструкции помечают насечкой напильником сразу после их замера. На одном стержне (поворачивая его) можно произвести до 25 - 40 испытаний по четырем образующим линиям.

4. ПОСТРОЕНИЕ ГРАДУИРОВОЧНЫХ ЗАВИСИМОСТЕЙ

4.1. Градуировочную зависимость рекомендуется строить по результатам испытания не менее 20 серий контрольных образцов.

4.2. Для построения градуировочной зависимости используют контрольные образцы-кубы с ребрами размером 150 мм, отвечающие требованиям ГОСТ 10180-78 или кубы с ребрами размером 100 мм, используемые для контроля прочности бетона данной конструкции 1 .

1 Прочность контрольных кубов приводится по ГОСТ 10180-78 применительно к кубам с ребрами размером 150 мм.

4.3. Образцы должны иметь одинаковые состав, продолжительность и условия твердения с бетоном, применяемым для изготовления контролируемых конструкций. Смазка, вид, интенсивность и толщина форм для образцов должны соответствовать смазке форм для изготовляемых конструкций. Для распространения градуировочной зависимости в более широком диапазоне изменения прочности целесообразно изготовлять до 40 % образцов с отклонением по цементно-водному отношению до ±0,4.

Для приготовления основной части образцов берут пробы из бетонной смеси для бетонирования конструкций в течение не менее двух недель в разные смены. Образцы с другими цементно-водными отношениями, обеспечивающими большую или меньшую прочность по сравнению с требуемой, изготовляют на бетономешалке в лаборатории.

Образцы подвергаются такому же режиму твердения как и конструкции.

4.4. Для контроля передаточной прочности бетона предварительно напряженных конструкций градуировочная зависимость должна быть построена в горячих образцах. Образцы после распалубки должны испытываться эталонным молотком не позднее 5 мин, а под прессом - 10 мин.

4.5. Эталонные стержни и испытываемые бетонные конструкции должны находиться в одинаковых температурных условиях. При испытании прочности бетона при отрицательной температуре наружного воздуха зимой или при положительной температуре (30 - 40 °С) летом эталонные стержни должны находиться около конструкций не менее 30 мин.

4.6. Образцы, испытываемые эталонным молотком, устанавливают на массивное основание (фундамент, кирпичная кладка). На каждом из них делают не менее 5 отпечатков. При этом расстояния между точками, в которых наносят удары, и от точек до ребра образца должны быть соответственно не менее 30 и 35 мм.

При использовании образцов-кубов с ребрами размером 100 мы на одной стороне рекомендуется сделать не более 4 отпечатков. Бели прочность в них будет менее 14,7 МПа (150 кгс/см 2 ), необходимо сделать по одному отпечатку в центре каждой стороны, примыкавшей к стенке формы. Удары эталонным молотком следует наносить способом Б.

4.7. После осмотра образцы с трещинами отбраковывают, измеряют отпечатки на бетоне и на эталонном стержне и испытывают образцы на сжатие в соответствии с ГОСТ 10180-78.

4.8. Из полученных результатов испытаний образцов эталонный молотком и под прессом отбраковывают анормальные результаты согласно прил. 3 ГОСТ 22690.0-77.

4.9. Влажность бетона на испытываемом участке не должна отличаться от влажности бетона образцов, испытанных при построении градуировочной зависимости, более чем на 30 %.

4.10. Примеры построения градуировочной зависимости приведены в прил. 4. Допускается также графический метод построения градуировочной зависимости.

4.11. Достоверность построенной градуировочной зависимости оценивается по среднему квадратичному отклонению S т и коэффициенту эффективности F эф .

4.12. Среднее квадратичное отклонение градуировочной зависимости S т вычисляется по формуле

где и - средние прочности бетона в i -ой серии образцов, определенные соответственно при испытании образцов на прессе и неразрушающим методом; N т - число серий образцов, использованных для построения градуировочной зависимости.

4.13. Коэффициент эффективности градуировочной зависимости F эф вычисляется по формуле 1

1 Рекомендуется при этом пользоваться микрокалькулятором.

где S о - среднее квадратичное отклонение фактической средней прочности бетона серии образцов, испытанных на прессе, определяемое по формуле

где - средняя прочность бетона образцов, использованных для построения градуировочной зависимости, вычисляемая по формуле

Градуировочная зависимость должна иметь коэффициент эффективности F эф не менее 2 и среднее квадратичное отклонение S т не более 12 % фактической средней прочности бетона по всем сериям образцов, используемых для построения зависимости .

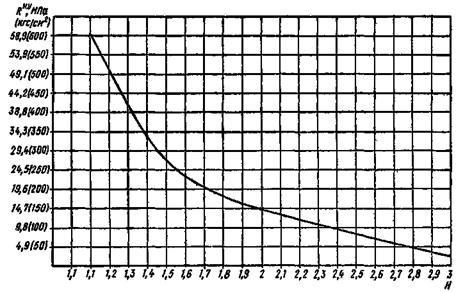

Рис. 5. Унифицированная градуировочная зависимость; Н - прочность в кубах с длиной ребра 150 мм

Молоток Шмидта. Доверяй, но проверяй!

Сегодня будущие характеристики бетонной смеси в полной мере зависят от критериев её прочности. Поэтому в строительстве определение степени прочности бетонных конструкций является необходимой процедурой, на основании которой производиться вывод о соответствии материалов утверждённым стандартам. Так, к критериям прочности относят показатели растяжения, изгибов, сжатия, а также степень однородности бетонной смеси. Качественный бетон может успешно противостоять различным нагрузкам и отрицательному воздействию окружающей среды.

Методы проверки прочности бетона

На данный момент существует два основных метода определения прочности бетона: с помощью разрушающего либо неразрушающего контроля. Механические способы неразрушающего контроля основываются на взаимосвязи прочности бетона с прочими механическими свойствами, такими, как усилие при скалывании, сопротивление отрыву и твёрдость при сжатии. В зависимости от типа оцениваемого свойства применяются зачастую следующие способы неразрушающих испытаний:

- отрыв;

- пластическая деформация;

- скол ребра;

- упругий отскок.

Выбор способа испытаний зависит от размера и формы изделий, цели проводимых мероприятий, требований, выдвигаемых к точности полученных результатов и от степени удобства испытаний.

В мировой практике наибольшее распространение в определении прочностных характеристик получил прибор под названием молоток Шмидта. У нас его часто называют склерометром, что в переводе с греческого означает «измеритель твёрдости».

Молоток Шмидта был разработан в 1948 году швейцарским инженером Эрнстом Шмидтом. Именно молоток Шмидта впервые дал возможность измерить прочность бетонных конструкций на месте проведения строительных работ.

Принцип работы молотка Шмидта

Молоток Шмидта работает по принципу упругого отскока, который основан на измерениях поверхностей бетона на его твёрдость. Этот способ позаимствован из практики измерения степени прочности металла. Заключается он в воздействии ударами с помощью специального ударника по сферическому штампу, который предварительно прижимается к бетону.

Склерометр устроен таким образом, что после удара по бетону специальная система пружин позволяет ударнику осуществлять свободный отскок. При этом величина обратного отскока характеризует степень твёрдости оцениваемого материала. А с помощью установленной на прибор градуированной кривой вычисляется прочность бетона.

Конструкция молотка Шмидта включает в себя:

1 – ударный плунжер или индентор.

2 – бетонная поверхность, над которой проводят контроль прочности.

3 – корпусная часть.

4 – ползунок, оснащённый направляющими стержнями.

5 – конус корпусной части.

7 – шток бойка, обеспечивающий направление работы инструмента.

8 – шайба для установки бойка.

10 – кольцо для разъёма.

11 – задняя крышка инструмента.

12 – сжимающая пружина.

13 – предохраняющая часть конструкции.

14 – боек, имеющий определённую массу.

15 – пружина для фиксации.

16 – ударяющая пружина.

17 – втулка, направляющая работу молотка.

18 – войлочное кольцо.

19 – дисплейное окно, показывающее шкалу Шмидта.

20 – винт для сцепления.

21 – контрольная гайка.

23 – предохраняющая пружина.

В целом работа молотка основана на вычислении ударного импульса, который возникает при приложении нагрузки. Удар производят о твёрдую поверхность (бетон), без наличия металлической арматуры и замеряют высоту отскока бойка, дающую показание прочности бетона на сжатие.

Схема работы с молотком Шмидта заключается в следующем:

- ударный механизм прибора приставляется к исследуемой поверхности;

- двумя руками производиться плавный нажим на молоток по направлению к поверхности бетона до момента появления удара бойка;

- после чего на шкале высвечиваются показания;

- для более точных результатов показания снимаются 9 раз.

Измерения следует проводить на небольших участках, которые предварительно расчерчиваются на квадраты, каждый из которых, подвергается исследованию. Все показания прочности фиксируются, а затем сравниваются. Расстояние между ударами должно быть не менее 25 мм. Иногда полученные данные могут иметь определённые отклонения либо быть одинаковыми. По полученным результатам испытаний определяется среднее арифметическое. Если при испытаниях удар бойка произошёл на пустоте заполнителя, то такие данные не следует учитывать, а удар повторить в другом месте.

Разновидности молотка Шмидта

По своему принципу работы молоток Шмидта делиться на два подтипа:

- устройство механического воздействия – имеет корпус конструкции в форме цилиндра, внутри которого размещается ударный механизм, состоящей из индикаторной шкалы со стрелкой и отталкивающей пружины. Подобный инструмент предназначен для определения показателя прочности бетона в пределах от 5 Мпа до 50 Мпа. Молоток Шмидта механического типа применяется при обследовании железобетонных либо бетонных конструкций;

- устройство ультразвукового действия – оснащается встроенным либо внешним электронным блоком. Все получаемые во время измерения показания отображаются на дисплее и могут оставаться в памяти прибора в течение определённого периода времени. При желании молоток может подключаться к компьютеру благодаря дополнительному оснащению специализированными разъёмами и клавиатурой. Такой прибор способен диагностировать показатели, находящиеся в диапазоне от 5 Мпа до 120 Мпа. Предел памяти сохранения результатов предполагает возможность сохранения 1000 версий в течение 100 дней.

В зависимости от энергии удара молоток Шмидта подразделяется на типы:

- МШ 20 – обладает наименьшим значением энергии удара (196 Дж). Прибор используется чаще всего при определении показателя прочности цементных растворов кирпичной кладки;

- тип молотка РТ – 200-500 Дж. Используется для определения прочности свежего бетона в цементно-песчаной стяжке. Это молоток маятникового типа, производящий замеры как вертикально, так и горизонтально;

- МШ 75 (тип L) – энергия удара обладает 735 Дж. В основном применяется, чтобы определить прочность бетонных изделий с толщиной менее 100мм и кирпича;

- МШ-225 (тип N) – наиболее мощный молоток с энергией удара в 2207 Дж. Устройство предназначено для определения прочности бетонных конструкций с толщиной от 70 до 100 мм и более. Диапазон измерений находится в пределах от 10 до 70 МПа. На корпусе склерометра размещается таблица с тремя графиками.

Немного цифр

Каждый вид молотка Шмидта предназначен для конкретных целей. Основные области применения и характеристики каждой модификации прибора могут быть различными:

| Предел диапазона прочности на сжатие бетона | |||||

| От 1 МПа до 5 МПа | От 5 МПа до 10 МПа | От 10 МПа до 30 МПа | От 30 МПа до 70 МПа | От 70 МПа до 100 МПа | >100 МПа |

| Свежий бетон с низкими показателями прочности | Обычный бетон | Бетон с высокими показателями прочности | Бетон со сверхвысокой прочностью | ||

Прочность бетонных конструкций на сжатие может выражаться в двух системах:

- М (марка бетона) – обозначается от 50 до 1000 кг/см 2 . Максимально допустимым отклонением значения прочности считается 13,5%;

- В (класс бетона) – определяет кубиковую прочность, показывающую величину давления в МПа.

Согласно утверждённым стандартам соответствие марки бетона его классу отображено в таблице.

Класс и марка бетона определяется только спустя 28 дней с момента заливки бетонной конструкции.

Показания шкалы в зависимости от класса и марки бетона может варьироваться в пределах:

Молоток Физделя. Простой способ проверки бетона

В практике возведения бетонных зданий и сооружений часто приходится оперативно определять качество готового бетона. В условиях стройплощадки предпочтение отдаётся методам, которые позволяют просто, быстро и сравнительно точно установить требуемые параметры. Одним из инструментов, при помощи которых решаются подобные задачи, является молоток Физделя.

Устройство

Молоток с шариковой головкой, изобретённый И.А. Физделем, представляет собой инструмент, в боёк которого завальцован шарик из закалённой стали (используются шарики от соответствующих подшипников). Сам инструмент предельно прост и состоит из следующих частей:

- Блока/носика.

- Деревянной ручки длиной 300 мм.

- Корпуса бойка.

- Посадочного гнезда под шарик.

- Шарика.

Молоток Физделя требователен к размерам и массе отдельных элементов. Так, масса молотка должна составлять 250 г, а диаметр шарика – 17,483 мм. Это существенно, ибо на вторичном рынке нередко встречаются б/у молотки Физделя, которые ранее использовались, например, для наклёпывания автомобильных рессор (твёрдость шарика, изготовленного из сталей типа ШХ15, достигает 62…64 HRC). Естественно, что рабочие характеристики такого инструмента не отвечают эталонным (в частности, шарик часто заклинивается), а потому и полученными результатами невозможно воспользоваться.

Принцип действия

Все инструменты подобного типа (включая и известный молоток Кашкарова) используют результаты пластической деформации бетона под действием ударных нагрузок. Благодаря сферической форме шарика, эти деформации локализуются в малой зоне, в связи с чем их можно считать однородными. Диаметр отпечатка, оставленного шариком, будет определять прочность бетона.

Тест с применением молотка Физделя необходимо проводить на участках, прочность которых определяет прочность всего сооружения. К выбранным участкам предъявляются следующие требования:

- Поверхность должна быть ровной и гладкой, тщательно очищенной от прилипших частиц.

- Подготовленную поверхность обрабатывают водой до удаления слоя затвердевшего известкового молока.

- Минимальная площадь испытуемой поверхности составляет 400 см 2 ; этого достаточно для повторения испытания не менее 8…10 раз.

- К участку, выбранному для тестирования, не должны примыкать торцевые части бетонных элементов, углы и острые кромки. Поры в материале должны отсутствовать.

- Расстояния между осями смежных отпечатков не могут быть менее 35…40 мм (для железобетона – 40….45 мм).

Эффективность метода зависит от однородности бетона: при наличии крупного заполнителя – щебня фракций от 30 мм и более – точность результата будет невысокой.

Последовательность тестирования

Перед использованием твёрдость шарика, вмонтированного в боёк молотка Физделя, необходимо проверить. Для этого к изделию прилагается испытательная таблица, где по диаметру отпечатка на эталонной поверхности устанавливается твёрдость шарика по Бринеллю или Роквеллу. Затем по бетону наносят 2…3 удара. Точность результата увеличивается, если между шариком и бетоном проложить лист белой бумаги (а, если есть возможность – ещё и лист копировальной бумаги). Тогда след от отпечатка получается более чётким.

Диаметр следа от шарика измеряют в двух взаимно перпендикулярных направлениях, при этом точность отсчёта не может быть ниже 0,1 мм. Для анализа принимается среднее арифметическое значение. При резко отличающихся показаниях, проверку повторяют в другом месте тестируемой поверхности.

Обработка полученных результатов

В среднем диапазоне значений прочности бетона закалённый шарик оставляет сферическое углубление диаметром от 3,5 до 6,5 мм. Для повышения точности считывания в особо ответственных случаях используют лупу, либо специальный шаблон. Он включает в себя две мерных линейки, расположенные под углом 2,87°. Шаблон накладывают на края лунки и производят измерения.

Более удобно применять эталонный график или экспериментальные таблицы. С их помощью качество бетона можно установить так:

- Диаметру лунки от 10 до 12 мм соответствует прочность бетона от 10 до 5 МПа.

- От 8 до 10 мм – от 16 до 10 МПа.

- От 7 до 8 мм – от 22 до 16 МПа.

- От 6,5 до 7 мм – от 30 до 22,5 МПа.

Удары молотком Физделя должны наноситься правой рукой, от локтя и с примерно одинаковым усилием.

Способы проверки марки бетона

Строительство достаточно трудоемкий процесс. Чтобы исключить лишние затраты и не растрачивать время, стоит хорошо позаботиться о качестве материалов. В первую очередь необходимо задуматься о том, как проверить марку бетонной смеси.

Заказанный раствор не всегда соответствует прописанным в документе характеристикам. Если добавленное сырье для изготовления бетона не отвечает должным пропорциям, автоматически меняется качество раствора. Чтобы точно узнать марку необходимо провести оценку качества.

Как определить марку бетона

Определение марки бетона может производиться разными методами:

- Лабораторная экспертиза;

- Ультразвуковой метод;

- Самостоятельная проверка.

Каждый способ различается по проценту точности и имеет определенные тонкости.

Контактные способы проверки

Второй метод предполагает отправку пробы в лабораторию. Сначала необходимо провести ряд манипуляций:

- Подготовить деревянный ящик объемом 15 см³;

- Приобретенный раствор залить в форму непосредственно с лотка бетоносмесителя, ящик предварительно смочить водой. Залитый раствор уплотнить, сделав несколько проколов арматурой;

- Поместить пробу на 28 дней в такие же условия, в каких находится основная конструкция;

- Застывший образец отвозится в лабораторию для исследования. Оценку можно производить на промежуточных этапах схватывания (3, 7 и 14 дней).

Экспертиза выдаст заключение об исследовании образца этой марки, ее соответствие установленным нормам.

Ультразвуковая методика

Ультразвуковые приборы, помимо исследования прочности, используются для дефектоскопии. Скорость распространения ультразвука в бетоне достигает 4500 м/с.

- Способ изготовления бетонного раствора;

- Количество и зерновой состав;

- Изменение расхода цемента более, чем на 30%;

- Возможные полости, трещины и дефекты в готовой конструкции;

- Уровень уплотнения бетона.

Способы самостоятельной проверки

Проверка в лаборатории или специальными средствами не всегда оправдывает себя. Это касается тех случаев, когда возводится небольшая постройка на частной территории. Залитый и застывший раствор можно проверить в домашних условиях несколькими способами. Если он не будет соответствовать необходимым требованиям, можно воспользоваться платной экспертизой и возместить ущерб с поставщика.

Проверка на гладкость

Внимательно рассмотрите застывшую конструкцию. Она должна быть гладкой, наличие узоров говорит о несоблюдении правил заливки. Такой раствор скорей всего промерзал, что значительно снизит его прочность. Фактически, бетон марки М300, станет по своим свойствам как М200-250.

Тест на звонкость

Можно провести проверку по звуку удара. Для этого берется молоток или кусок металлической трубы, весом не более 0,5 кг. Здесь важна звенящая тональность при нанесении удара. Глухой звук говорит о низкой прочности и плохом уплотнении. А при появлении трещин, крошек необходимо полностью или частично заменять конструкцию.

Визуальная оценка

Способ подразумевает проверку характеристик раствора при приемке. Можно выделить такие моменты, как:

Если доставлен миксер, определить качество бетона без осмотра можно только по предоставленным документам. В данном случае все зависит от добросовестности продавца.

Проверка бетона молотком и зубилом

Необходимо брать молоток весом 300-400 гр.

Все описанные способы имеют свои достоинства и недостатки, для точности результата стоит обратиться за помощью к специалистам. Лабораторное, ультразвуковое и ударно-импульсивное исследования более достоверные и исчерпывающие. Качество напрямую зависит от характеристики составных компонентов, соблюдения пропорций, условий хранения и транспортировки. Поэтому обезопасить себя можно выбором проверенного поставщика с хорошей репутацией, это значительно снизит риск возникновения проблем в будущем.

Методы определения прочности бетона

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

- условия транспортировки;

- способ укладки в опалубку;

- размеры и форма конструкции;

- вид напряженного состояния;

- влажность, температура воздуха на всем протяжении твердения смеси;

- уход за монолитом после заливки.

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

- доставка производилась не в миксере;

- время в пути превысило допустимое;

- при заливке смесь не уплотнялась вибраторами или трамбовками;

- при монтаже была слишком низкая или высокая температура, ветер;

- после укладки в опалубку не поддерживались оптимальные условия твердения.

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

При температуре 15°-25°С и высокой влажности в первые 7-15 суток бетон достигает прочности 70%. Если условия не выдерживаются, то сроки затягиваются. Опасно как охлаждение смеси, так и ее пересушивание. Зимой опалубку утепляют или прогревают, летом поверхность монолита увлажняют, накрывают пленкой.

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Чтобы определить, насколько характеристики конструкции соответствуют проектным, а также при обследованиях и мониторинге технического состояния зданий проводят проверку прочности бетона. Она включает лабораторные испытания образцов, неразрушающие прямые и косвенные методы исследования объектов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

Требования к проверке

С точки зрения заказчика наиболее предпочтительно проводить испытания неразрушающими методами контроля фактической прочности бетона. Сегодня созданы приборы, которые позволяют быстро получить результаты без бурения, высверливания или вырубки образца, портящих целостность конструкции.

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Наиболее дорогими являются испытания кернов на лабораторном прессе и отрыв со скалыванием. Исследования по величине ударного импульса, упругого отскока, пластических деформаций или с помощью ультразвука имеют меньшую затратную часть. Но применять их рекомендуется после установления градуировочной зависимости между косвенной характеристикой и фактической прочностью.

Параметры смеси могут существенно отличаться от тех, при которых была построена градуировочная зависимость. Чтобы определить достоверную прочность бетона на сжатие, проводят обязательные испытания кубиков на прессе или определяют усилие на отрыв со скалыванием.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Молоток Шмидта: принцип работы и инструкция по применению

Для проверки прочности бетона в качестве инструмента неразрушающего контроля применяют молоток Шмидта, изобретенный в 1948 году в Швейцарии. Инженер Э. Шмидт (E. Schmidt) снабдил своё изобретение способностью точно выявлять механические показатели прочности бетона:

- твердость при сжатии;

- растяжимость;

- сопротивление отрыву;

- сопротивление изгибу;

- усилие при скалывании.

Применение бетона, устойчивого к механическим воздействиям и агрессивным средам — залог долговечности и прочности зданий. Поэтому в строительстве придают огромное значение тестированию бетона на прочность.

Из чего состоит склерометр?

Термин «склерометр» означает «измеритель твердости». Конструктивно прибор состоит из 22 элементов. Кроме индентора (ударный плужнер) и корпуса прибор включает в себя:

- конус корпуса;

- направляющие стержни с ползунком;

- кнопку, исполняющая функцию штопора;

- боек с заданной массой;

- направляющие движения индентора шток бойка;

- шайбу для фиксации бойка;

- колпачок;

- заднюю крышку склерометра;

- войлочное кольцо.

Некоторые модели доукомплектовывают предохранителем и контрольной гайкой, а также 4 пружинами (сжимающая, ударяющая, предохраняющая, фиксирующая). Обязательно присутствуют сцепляющий винт, штифт, шкала Шмидта, дисплей.

Принцип работы молотка Шмидта

Исправный склерометр Шмидта показывает прочность бетона при совершении по его поверхности удара с последующим упругим отскоком. Насколько тестируемый бетон устойчив к разрушающим механическим воздействиям, оказывается известно из статистических данных.

Прибор измеряет ударный импульс, возникающий при приложении к твердой поверхности тестируемого объекта механической нагрузки. Упрощенно алгоритм работы прибора выглядит так:

- ударный плужнер (индентор) прижимается к поверхности бетона, где нет металлических частей (арматуры);

- за счет пружины индентор ударяет по тестируемой поверхности;

- система четырех пружин выполняет возврат ударника (плужнера) в исходное положение посредством свободного отскока.

Виды склерометров

Степень прочности бетона на сжатие показывается на цифровой шкале. Цифра характеризует отскок бойка на определенную высоту. Чем отскок сильнее, тем тверже бетон.

Есть несколько типов молотка Шмидта - различаются по принципу функционирования (механическое или ультразвуковое воздействие на испытуемый объект). Вторая распространенная классификация основана на использовании энергии удара, измеряемой в Дж.

Приборы механического и ультразвукового действия

Устройство механического типа, предназначенное для исследования железобетонных или бетонных конструкций, выглядит как цилиндр с помещенным внутрь ударным механизмом из отталкивающей пружины, индикаторной шкалы, бойка.

Чувствительность прибора - от 5 до 50 Мпа.

Электронный молоток Шмидта ультразвукового действия оснащаются электронными блоками двух видов:

Такая конструкция прибора предпочтительнее. Во-первых, результаты не нужно фиксировать – они сохраняются в памяти блока на 100 суток. Предельный резерв памяти - 1000 показаний. Молоток пригоден для подключения к компьютеру за счет специальных портов и разъемов.

Чувствительность электронной модификации значительно выше, чем у механического аналога. Прибор распознает прочность в диапазоне от 5 Мпа до 120 Мпа.

Классификация по энергии удара

По силе удара различают 4 основных модификации склерометра:

- 1 модификация - наименее «мощный» МШ 20. Значение энергии удара не превышает 196 Кдж.

- 2 модификация –маятникового типа РТ, работающий в 2 плоскостях. Мощность удара - от 200 до 500 КДж;

- 3 модификация - МШ 75 (тип L). Сила удара равна 735 КДж;

- 4 модификация - МШ-225 (тип N). Самый мощный вариант из всех - с энергией удара до 2207 Дж и чувствительностью от 10 до 70 МПа.

Приборы разной мощности и назначение имеют разное. МШ 20 измеряет прочность раствора для кирпичной кладки, РТ необходим для измерений прочности только что уложенного в виде цементно-песчаной стяжки. МШ-225 (тип N) предназначен для замера прочности кирпича и бетона толщиной до 100 мм. Цель использования МШ 75 (тип L) - определение надежности стен толщиной не менее 70 мм.

Молоток Шмидта: инструкция по применению

Начинают испытание с выбора подходящего участка на поверхности объекта. Затем прибор ударным механизмом прижимается к участку исследуемого объекта.

Плавный нажим выполняют сразу двумя руками - до появления звука удара бойка о поверхность.

После удара на шкале появляется числовое значение показателя твёрдости.

Взаимосвязь между силой сжатия на бетон и его прочностью следующая:

- наименее прочный свежий бетон выдерживает давление от 1 до 10 Мпа;

- обычный, застывший, бетон - от 10 до 70 Мпа;

- отвердевший раствор разрушается при сжатии от 70 до 100 Мпа;

- сверхпрочный выдерживает сжатие более 100Мпа.

Чтобы ручной измеритель показал достоверный результат, выполните не менее 9 измерений с минимальным расстоянием между пробами в 25 мм.

«Технические хитрости»

Чтобы случайно не протестировать один участок дважды, поверхность бетона маркируют - например, рисуют 9 квадратов.

Каждый бетонный квадрат замеряют, фиксируя результат для последующего анализа. Измерение не засчитывается (подлежит повтору на другом участке), если боек ударил по поверхности, скрывающей пустоту.

Все 9 проб могут быть идентичными по величинам или немного расходиться. Анализ данных строится на выведении среднего арифметического из результатов по 9 ударам.

Не применяйте прибор в сложных условиях, изменяющих характеристики материала (повышенные / пониженные температуры, воздействие механических, термических или химических агентов).

Немного цифр

Бетонные конструкции по истечении 28 суток после заливки показывают разную твердость при сжатии (максимальная погрешность не превышает 13.5%). Твердость зависит от класса и марки строительного материала:

Таблица.1 Среднее значение прочности экспериментального образца бетона в виде куба со стороной 15 см на сжатие в зависимости от марки и класса.

Читайте также: