Огарки для производства цемента

Обновлено: 17.05.2024

Сухой способ производства цемента

Производство цемента сухим способом считается самым экономически выгодным среди всех существующих методик. Его отличительной особенностью является применение исключительно сухих материалов. При этом вода не будет участвовать в технологическом процессе.

Чтобы правильно выбрать схему, по которой будет осуществляться производство цемента, необходимо учесть основные физические и химические характеристики сырьевых материалов. В большинстве случаев применяется производственная схема, согласно которой для изготовления цемента используются вращающиеся печи, а в качестве исходного сырья используются известняк и глина.

Сырьевые материалы после выхода из дробилки сушатся до тех пор, пока не достигнут однопроцентной влажности. После этого происходит их измельчение. Как правило, вещества перемалывают и сушат в общем агрегате, который называется сепараторная мельница. При этом глину необходимо предварительно подсушить.

В результате получается сырьевая мука. Она имеет заданный химический состав, который формируется путем дозировки исходных сырьевых материалов в мельнице. Сырьевую шихту необходимо усреднить в специальных силосах для смешивания. В них нужно подать сырье, имеющее повышенные либо пониженные титры.

После подготовки сырьевой смеси она направляется в многоступенчатые циклонные теплообменники. Время нахождения смеси в данных агрегатах составляет менее 30 с. Затем ее обжигают в печи и подают в холодильник, в котором смесь обрабатывается холодным воздухом. Полученный клинкер в охлажденном состоянии отправляют на склад. Там его перемалывают либо отгружают потребителям, которые занимаются производством цемента.

Что касается добавления гипса и прочих компонентов, помола клинкера, хранения материала и его последующей транспортировки, то эти процессы по своей технологии не отличаются от методик производства цемента мокрым способом.

Способы производства цемента

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Корректирующие добавки в производстве цемента.

Такие добавки – железосодержащие, глиноземистые и кремнеземистые – вводят в сырьевую смесь для корректировки величин кремнеземного и глиноземного модулей. В качестве железосодержащей добавки обычно применяют пиритные огарки с сернокислотных заводов, реже колошниковую пыль доменных печей. В качестве глиноземистой добавки используют богатые глиноземом маложелезистые глины, боксит, реже каолин. Кремнеземистой добавкой служат кварцевые пески, опоки, трепелы. Для снижения влажности шлама (разжижения шлама) используют жидкие концентраты сульфитно-дрожжевой бражки (СДБ).

Интересные и нужные сведения о строительных материалах и технологиях

Традиционными видами корректирующей железосодержащей добавки являются пиритные (колчеданные) огарки и колошниковая пыль, характеризующиеся довольно высоким содержанием оксидов железа. В последнее время установлена возможность применения для этой цели и материалов с меньшим содержанием Fe2O3, как природных (базальты), так и техногенных (шламы глиноземного производства). Эффективность их применения заключается в том, что повышенное, по сравнению с традиционным железосодержащим сырьем, содержание глинозема делает возможным полное или частичное сокращение доли глинистого сырья в составе сырьевой смеси.

В качестве железосодержащего компонента могут быть использованы и шлаки цветной металлургии. Несмотря на значительно меньшие масштабы производства цветных металлов по сравнению с черными, количество шлаков цветной металлургии велико. Стоимость хвостохранилищ и шлаковых отвалов на большинстве комбинатов цветной металлургии превышает стоимость сооружения карьеров и достигает 30—40 % стоимости обогатительного цикла. Экономический ущерб, наносимый сельскому, лесному, водному хозяйствам, очень существен; от 1 т отходов цветной металлургии экономический ущерб, в 2—6 раз больший, чем 1 т отходов черной металлургии и энергетики.

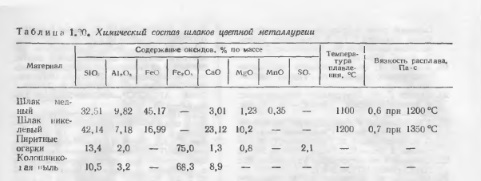

Шлаки от выплавки меди, титана и никеля преимущественно кислые с повышенным содержанием SiO2 (30—50 % по массе и более) и FeO (14—47 % по массе) и весьма небольшим — СаО (5—23). Содержание серы в шлаках не превышает 1—3 % по массе (табл. 1.20). Основными минералами таких шлаков являются фаялит, магнетит, сульфиды и минералы группы пироксенов. Прн грануляции шлаки застывают практически полностью в виде стекла, а в медленно охлажденных отвалах шлаков содержится до 20—40 % стекловидной фазы.

Сравнение химических составов традиционных железистых добавок, вводимых в цементную сырьевую смесь, с составами шлаков цветной металлургии показывает, что последние содержат меньше железа в пересчете на оксид. Вместе с тем, в состав шлаков входит значительно больше кремнезема, что позволяет снизить расход глины, а при повышенном содержании оксида кальция — и части карбонатного компонента. Отклонения в содержании основных компонентов в медеплавильном шлаке не превышает 20 %, что выгодно отличает их от других применяемых при производстве цементов материалов. Характерной особенностью медеплавильных шлаков является наличие в их составе соединений цинка, медн, свинца, серы и магния, что способствует интенсификации процессов клинкерообразования и повышению качества цемента.

Замена огарков никелевым шлаком (комбинат «Сухоложскцемент») приводит к уменьшению выхода глины на 1 т клинкера в 3,6 раза, а извести — на 65 кг. Кроме того, влажность шлама при одинаковой растекаемости снижается на 3 %. Все это обеспечивает уменьшение теоретического расхода топлива на сушку шлама и обжиг клинкера на 12,5 %. Допустимо использование никелевых шлаков грубого помола (остаток на сите 008 30—50 %) без отрицательных последствий в процессе обжига клинкера. Введение в сырьевую смесь никелевого шлака обеспечивает увеличение производительности вакуум- фильтра в 4 раза. Следовательно, применение шламов, содержащих никелевый шлак, весьма зффективно и при полусухом способе производств.

Шлаки цветной металлургии плавятся при невысоких температурах, образуя расплав, что должно благоприятно отразиться на процессах, происходящих при обжиге.

Экология СПРАВОЧНИК

Использование при сооружении полотна местных некондиционных строительных материалов, отходов производства (пиритовые огарки, ртутьсодержащие отходы, каменноугольные дегти, смолы, шламы цветной металлургии и энергетики) загрязняет среду токсичными веществами. Так, содержащиеся в дегтях и смолах толуол, бензол, ксилол, бенз-а-пирен выделяются в атмосферу при остывании асфальтобетонной смеси и создают высокие концентрации их в воздухе.[ . ]

Пиритные огарки — побочные продукты обжига серного колчедана (пирита) при получении серной кислоты. На 1 т последней их выход составляет около 2 т. Ежегодное образование этих отходов в России оценивается в 5-6 млн т при общем объеме складирования 15-20 млн т и уровне использования порядка 80% (Пальгунов. ).[ . ]

Комплексное использование пиритных огарков / В.И.Березовский, Р.В.Брегман и др. — М.: Металлургиздат. — 1963.[ . ]

Колчеданные огарки, являющиеся отходами производства серной кислоты, состоят в основном из окиси железа, и поэтому использование их в качестве пигмента представляет большой интерес. Колчеданные огарки обладают тусклым темнофиолетовым цветом и содержат значительное количество примесей в виде соединений меди, сульфидов, основных солей, водорастворимых солей, свободной серной кислоты, а также черной закись-окиси железа. Общее содержание серы в огарках доходит до 3—4%, меди до 0,6%, цинка до 1,5%, и поэтому их непосредственное использование в качестве пигмента невозможно.[ . ]

Наличие в пиритных огарках наряду с железом цветных, редких и благородных металлов создает предпосылки для их использования в черной и цветной металлургии. Одним из возможных путей переработки является хлорирующий обжиг огарка, полученного из перефлотированных концентратов.[ . ]

Другие направления использования огарков. Как отмечалось выше, наибольшее количество пирит-ных огарков в нашей стране используется в промышленности строительных материалов, где они служат в качестве добавки к шихте для получения цемента. Другим значительным потребителем пиритных огарков является сельское хозяйство, где их применяют в качестве удобрений, содержащих медь.[ . ]

В крупных масштабах огарки применяют в качестве железосодержащего компонента сырьевой смеси при производстве цемента. Это направление является преобладающим в России., учитывая, что расход добавки составляет 3-5% массы шихты. Вместе с тем безвозвратные потери цветных металлов огарков ставят под сомнение целесообразность их использования цементной промышленностью. Для ее нужд можно применять более подходящее сырье, например пыли и шламы черной металлургии или низкосортные железные руды.[ . ]

Утилизация пиритных огарков возможна по нескольким направлениям: для извлечения цветных металлов и производства чугуна и стали, в цементной и стекольной промышленности, в сельском хозяйстве и др. В нашей стране около 75% массы образующихся пиритных огарков находит использование в основном в производстве строительных материалов и в сельском хозяйстве.[ . ]

Возможны различные варианты использования отходов. Проблема может быть решена, если метод их применения позволяет утилизировать их в количествах, сопоставимых с ресурсами. Не следует привлекать экзотические дорогие варианты, позволяющие утилизировать лишь незначительную часть отходов. Например, пиритные огарки содержат значительные количества оксидов железа и цветных металлов. В принципе их можно переработать, выделяя все основные компоненты, но это настолько сложное производство, что оправданным оказывается использование огарков в качестве компонента сырьевой смеси для изготовления цемента.[ . ]

Были проведены три серии экспериментов с использованием в качестве железосодержащих компонентов пиритных огарков и двух гальванических осадков после подсушки и помола: первый без нефтепродуктов, второй — с примесью 5 % нефтепродуктов. В качестве основного сырья использованы слабовспучивающиеся суглинки Никольского месторождения — типичная литологическая разновидность глинистых пород Западной Сибири. Суглинок характеризуется низким содержанием природной органики (менее 0,5 %) и железных оксидов (6—5 %) и высоким содержанием свободного кремнезема (более 40 %) [184].[ . ]

В черной металлургии России известна практика использования огарков без предварительного окускования и извлечения из них цветных металлов. В свете изложенного выше нерациональность такого подхода очевидна.[ . ]

Тем не менее некоторое количество пиритных огарков используется в качестве сырья для доменной плавки без предварительного извлечения цветных и драгоценных металлов. Однако в этом случае перед доменной плавкой необходимо удалить из огарка серу и провести его окускование. Наиболее распространенным процессом для одновременного решения этих задач является агломерация — высокотемпературная обработка огарка, приводящая к выгоранию из него серы и получению кускового материала, пригодного для доменной плавки.[ . ]

Следует отметить, что извлечение цветных металлов из пиритных огарков преследует цель не только повысить степень комплексного использования сырья, но и ограничить их содержание уровнем, позволяющим получать качественный чугун и поддерживать нормальный ход плавки. Известно, что по различным причинам допустимое содержание меди и серы в большинстве марок сталей обеспечивается при их доле в шихте доменных печей не более 0,2%, повышенный уровень свинца и цинка в последней нарушает ход доменного процесса, мышьяк в чугуне и стали придает им хладноломкость.[ . ]

Твердые вещества — осадок из реактора, производственный и бытовой мусор, шлаки, огарки, органические остатки от биологической очистки бытовых и промышленных сточных вод — все это поступает в блок цехов 25 для комплексной переработки в продукцию — в удобрение, строительные материалы и различные виды сырья для промышленности. В основе комплексной переработки твердых отходов лежат физико-химические и биологические процессы, включающие двухстадийную технологию восстановления использованных веществ до природных состояний (типа мелиоранта).[ . ]

При производстве серной кислоты образуется значительное количество твердых отходов — колчеданных (пиритных) огарков. Эти отходы идут в отвал. Использование колчеданных огарков для цементной промышленности пока невелико — около 19%. Намечается комплексная переработка этих отходов с получением железосодержащего сырья (окатышей), пригодного для использования в черной металлургии. Однако в связи с дальнейшим увеличением объема производства серной кислоты количество твердых отходов увеличится примерно в 1,5 раза.[ . ]

Цементная промышленность постоянно ощущает острый дефицит доменных гранулированных шлаков и железосодержащих добавок. Это стимулирует работы по использованию мартеновских, конвертерных, ферросплавных и других металлургических шлаков. В частности, обез-меженный методом флотации отвальный шлак медной отражательной плавки на штейн с 1995 г. применяется на Сухоложском цементном заводе в количестве 3,5-4% взамен — 2,5% пиритных огарков. При этом свойства клинкера остались без изменения, производительность печи по его обжигу увеличилась более чем на 2%, расход топлива сократился примерно на 4%. Внедрение нового сырьевого компонента не потребовало изменения технологии или оборудования (Новый. ).[ . ]

Разработана и технология минеральных пигментов, на основе которых получают краски, пригодные для покрытия всевозможных поверхностей, в том числе и металлических. Согласно этой технологии, исключающей использование серной кислоты, для приготовления пигмента типа железного сурика используют (фракцию огарка 1,3—0,27 мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями.[ . ]

Термическая обработка. При утилизации и переработке твердых отходов используют различные методы термической обработки как исходных твердых материалов, так и получаемых на их основе продуктов. Эти методы включают различные приемы пиролиза (например, отходов пластмасс, древесины, рези-.новых технических изделий, шламов нефтепереработки), переплава (например, отвальных металлургических шлаков, отходов термопластов, металлолома), обжига (например, некоторых шлаков цветной металлургии, пиритных огарков, ряда железосодержащих шламов и пылей) и огневого обезвреживания (сжигания) многих видов твердых отходов на органической основе. Примеры использования этих приемов в технологии рекуперации твердых отходов изложены ниже.[ . ]

Одним из главных много тоннажных производств химии является сернокислотное производство. Как было сказано выше, большое количество серы может быть получено из отходящих газов энергетики. Однако в настоящее время сырьем для производства серной кислоты служит пирит, самородная сера и сероводород. Идеальным сырьем для производства серной кислоты может служить самородная сера, но ее запасы ограничены и большое ее количество получается из пиритов. Пирит сжигается в различных топках с получением сернистого газа и с дальнейшим получением из него серной кислоты. При этом получается большое количество так называемого пиритного огарка, часто содержащего золото, серебро, цветные металлы и железо в количествах, близких к содержанию его в железорудных концентратах. Пиритного огарка в настоящее время накопилось сотни миллионов тонн, в СССР он мало используется и накапливается в отвалах. Переработка его сопряжена с известными сложностями, однако комплексное использование огарка технически осуществимо (ряд стран перерабатывает пиритные огарки) и может дать большой экономический эффект.[ . ]

Сырье для производства цемента

Для производства цемента могут применяться как природные вещества, так и промышленные продукты. Исходными материалами служат минералы, содержащие главные составные части цемента: оксид кальция, кремнезем, глинозем и оксид железа.

Эти компоненты редко содержатся в нужном соотношении в каком-либо одном виде сырья. Поэтому часто приходится подбирать сырьевую смесь по расчету из составляющей, богатой известью (карбонатный компонент), и составляющей, бедной известью, но содержащей кремнезем, глинозем и оксид железа (глинистый компонент). Двумя основными компонентами сырьевой смеси для получения цемента, как правило, служат известняк и глина или известняк и мергель.

Карбонатные породы

Содержание карбонатного компонента в цементной сырьевой смеси обычно достигает 76—80%. Поэтому химические и физические свойства этого компонента оказывают решающее влияние на выбор технологии производства цемента и производственных агрегатов.

Известняк

Карбонат кальция СаС0 3 широко распространен в природе. Для производства портландцемента пригоден карбонат кальция всех геологических формаций. Наиболее чистыми формами известняка являются известковый шпат (кальцит) и арагонит. Известковый шпат имеет гексагональную кристаллическую структуру, а арагонит — ромбическую. Плотность известкового шпата равна 2,7, а арагонита — 2,95 т/м 3 . Макрозернистой разновидностью известкового шпата является мрамор. Однако использовать мрамор для производства цемента неэкономично.

Наиболее распространенными и часто похожим на мрамор формами карбоната кальция являются известняк и мел. Известняк имеет в основном мелкозернистую кристаллическую структуру. Твердость известняка определяется его геологическим возрастом: чем древнее геологическая формация, тем, как правило, тверже известняк. Твердость известняка находится в интервале от 1,8 до 3,0 по шкале твердости Мооса, а плотность — в интервале от 2,6 до 2,8 т/м 3 . Наиболее чистый известняк имеет белый цвет. Чаще всего в известняке содержатся примеси глинистых веществ и соединений железа, которые и определяют его цвет.

С точки зрения геологии мел является относительно молодой осадочной породой, образовавшейся в меловой период. В противоположность известняку мел имеет более рыхлую, землистую структуру; это свойство позволяет отнести мел к сырью, как бы специально предназначенному для мокрого способа производства цемента. Поскольку добыча мела производится без взрывных работ и, кроме того, мел не требует дробления, применение такого сырья значительно снижает стоимость производства цемента. Обычно содержание карбоната кальция в меле составляет 98—99% при незначительных примесях Si02, А1203 и MgC03.

Что такое портландцемент и где его применяют?

Портландцемент — это гидравлическое связующее вещество, которое производится при помощи перемалывания клинкера из цемента, гипса и различных добавок. Силикаты кальция, составляют приблизительно 70-80% цементного клинкера. Такой цемент, в строительстве, распространён больше всего.

Портландцемент. Портландцемент.Данный тип цемента был изобретён Джозефом Аспдином, который 21.10.1824 он получил английский патент. Назван Портландцемент был в честь острова Портленд, который находится в Англии. Бетон, который получается при использовании этого вида цемента, по цветовой гамме такой же, как и природный камень, который добывается на этом острове. Основу данного вида цемента составляют белиты и алиты.

Цемент различается по маркам. Марка цемента показывает, его прочность при сдавливании. Этот показатель должен выше или равен марке, которая обозначена. Существует 5 марок: 200, 300, 400, 500, 600. Для бытового строительства, в основном, используются марки 300, 400 и 500. Цемент именно этих марок можно встретить в продаже. Марка 600 используется военными.

Как производят портландцемент?

Сначала измельчают клинкер и гипс. Клинкер производят из глиняных известняков и силикатов кальция путём обжига. Силикаты кальция составляют 70-80% в составе клинкера.

Портландцемент производится двумя способами: мокрым и сухим. При мокром методе смесь перемешивается с добавлением воды, а при сухом способе – без её добавления. При измельчении клинкера вводятся следующие добавки: 1,5-3,5% гипсовых добавок. Они используются для регулирования периода затвердевания, до 15% добавок, содержащих минералы (они улучшают свойства цемента и снижают его стоимость).

Для изготовления этого типа цемента используют смеси, в состав которых входит мел, ракушечник, туф из известняков, мрамор, сланцы из глины, суглинки, и мергели из различных известняков. Также в состав добавляют огарки из пирита, пыль из колошника, боксит, песок и прочее.

Мокрый способ изготовления требует меньшего количества электрической энергии, упрощает транспортировку и приготовление смеси, повышает качество портландцемента, однако топлива, при мокром методе производства, для обжигания и высушивания тратится больше чем при сухом методе.

Обжигается сырьевая смесь при температуре 1470 градусов Цельсия.

Продолжительность обжига составляет не менее 2-х и не более 4-х часов. Печь для обжига делится на 6 зон:

1. Зона сушки;

2. Зона подогрева.

3. Зона декарбонизации;

4. Зона экзотермии;

5. Зона спекания;

6. Зона охлаждения.

Портландцемент имеет вид зеленовато-серого порошка. При добавлении воды, он превращается в камень, когда высыхает. При длительном хранении, он, тоже, постепенно впитывает в себя влагу из воздуха и каменеет.Предельно допустимая концентрация цементной пыли в воздухе составляет 6 миллиграмм на кубический метр.

Типы и применение

Данный цемент подразделяется на 9 различных типов:

1. С быстрым отвердеванием;

2. С нормальным отвердеванием;

3. Пластифицирующийся;

4. Влагостойкий;

5. Стойкий к сульфатам;

6. Для дорог;

7. Цветной;

8. Экзотермический;

9. С добавлением ПАР.

Портландцемент используется для изготовления бетона. При кладке стен из любого камня (кирпич, шлакоблок, пеноблок, газоблок и прочие), он используется как связующий материал. При бетонировании стен, фундаментов, полов, дорожек.

Цемент: его состав и свойства

Сегодня существует огромное количество различных стройматериалов, которые имеют свои преимущества и недостатки. Но, пожалуй, самым популярным из них является цемент. Его используют практически на всех этапах строительства, начиная от монтажа фундамента и заканчивая внутренней отделкой стен. Объяснить его популярность достаточно просто: он обладает высокой прочностью, вяжущим эффектом, позволяет скрыть любые дефекты, с легкостью выдерживает повышенные нагрузки, не боится отрицательных температур. Можно смело сказать, что до сих пор аналогов цементу просто не существует. Именно поэтому он еще долгое время будет оставаться №1 среди всех видов стройматериалов.

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

История появления цемента

Первое упоминание о цементе появилось примерно 2200 лет назад. В те времена цемент готовили из извести, пемзы, туфа и вулканического пепла. Полученный состав использовали в качестве скрепляющего вещества при строительстве каменных зданий. Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

С каждым столетием качество цемента повышалось, и в 1824 г. Джозеф Аспдин разработал аналог современного портландцемента. Он отличался прекрасным вяжущим эффектом, благодаря чему его можно было использовать для приготовления бетона. Затвердевший материал отличался повышенной прочностью и износостойкостью.

Однако, несмотря на то, что он прекрасно выдерживал сжатие, растяжения бетона приводили к его разрушению. Инженеры обратили внимание на тот факт, что металлические балки, наоборот, не боятся растяжений, но плохо работают на сжатие. В итоге практически одновременно несколько специалистов пришли к выводу, что необходимо объединить эти две особенности.

В начале 1850-ых годов французский инженер Жан-Луи Ламбо построил небольшие лодки. В качестве исходного материала он использовал бетон, который армировал железной сеткой. Спустя несколько лет Уильям Уилкинсон стал первым, кто решил армировать металлическими балками бетонные панели. Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

В 1854-м г. инженер-строитель Франсуа Куанье также проводил эксперименты с железобетоном. Он первым решил связать стальную арматуру перекрытий с боковыми панелями. Однако в массовом производстве железобетон начал использовать человек, который вообще не имел отношения к строительству, – это Джозеф Монье. В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

Тогда цемент не отличался прочностью и разрушался при малейших перепадах температур. Но на удивление Монье, его изобретение за 3 года интенсивной эксплуатации так и не вышло из строя – ни одна кадка не растрескалась. После этого садовник начал изготавливать из бетона и другие элементы ландшафтного дизайна.

Через несколько лет на парижской выставке он получил патент за использование армированного бетона в искусственных водоёмах. После этого последовало еще несколько патентов, в том числе за открытие ЖБ- балок, шпал, мостовых конструкций и других изделий. Через несколько лет вчерашний садовник стал самым узнаваемым человеком во Франции. Под его руководством был построен мост в замке Шазелье и еще много других конструкций.

Спустя некоторое время Монье продал все патенты инженеру-строителю Густаву Вайсу. Он, в свою очередь, сместил арматуру в сторону, что позволило повысить прочность и износостойкость железобетонных панелей. Можно смело сказать, что изобретение армированного бетона стало одним из важнейших событий в истории строительства.

Как и из чего делают цемент: состав, технология и этапы производства

Цемент является основным строительным материалом, без него не обходится практически ни одна стройка. Для изготовления цементной смеси необходимы специальные материалы, которые перемалываются и смешиваются по определенной технологии.

Из чего делают цемент: основное сырье

Основным сырьем при цементном производстве являются породы из глины и карбоната, а также другие материалы, имеющие естественное происхождение, и отходы производств, такие как шлаки.

Породы карбонатного происхождения включают известняк, мел, мергель и доломиты.

Физические свойства этих пород сильно влияют на качество произведенного цемента. Породы, имеющие кристаллическую структуру, хуже вступают во взаимодействие с остальными компонентами во время обжига, если сравнивать с породами, у которых аморфная структура. Свойства этих пород следующие:

- Мел — это мягкая порода осадочного типа, которая представляет из себя известняк с мажущей способностью. Мел можно без труда измельчить. Этот материал — важный компонент при создании цементной смеси.

- Мергель — порода осадочного происхождения, находящаяся между известью и глиной по своим свойствам. Бывает как в твердом, так и рыхлом состоянии. Плотность и влажность этой породы различаются зависимо от того, какой процентный состав глины в нее входит.

При изготовлении цемента используются такие породы, как: глина, лесс, глинистый сланец и суглинки лессовидного типа. Эти материалы со следующими свойствами:

- Глины являются породами осадочного типа, которые включают минералы с различными свойствами, при смачивании они становятся пластичными и набухают. Если изготавливать цемент с помощью сухого метода, пластифицирующая способность глины дает возможность гранулировать муку и создавать брикеты. Суглинок — это обыкновенная глина, в которую попали частицы пыли и песка.

- Глинистый сланец — порода с высокой плотностью и твердостью. Пластинки, из которых состоит эта порода, имеют небольшую толщину. По сравнению с глиной сланцы не такие влагоемкие и имеют более стабильный состав.

- Лесс состоит из мельчайших частиц минералов, таких как кварц, полевой шпат, имеет высокую рыхлость, пористость и невысокую пластичность. Между суглинком и лессом по свойствам находится лессовидный суглинок.

Корректирующие добавки

Процесс изготовления цемента предполагает применение различных добавок, в зависимости от типа необходимого на выходе итогового продукта. Чаще они делаются на основе ископаемых, содержащих следующие компоненты: глинозем, диоксид кремния, флюорит, глину и апатиты.

С помощью корректирующих добавок, ввод которых в состав цемента осуществляется по определенной технологии, улучшают характеристики этого строительного материала. Например, с применением пластификаторов цементный состав начинает обладать такими свойствами:

- Становится более стойким к отрицательному воздействию коррозии.

- Более высокое сопротивлением к изменениям температуры и долгому замораживанию.

- Улучшается прочность бетона.

- Увеличивается время затвердевания.

- Увеличивается подвижность и эластичность цементного раствора.

- Уменьшается степень водопроницаемости.

Добавки, содержащие железо, глинозем и кремнезем — добавляют в цементную смесь, чтобы скорректировать величины модулей этих минералов. В качестве добавки, содержащей железо, обычно выступают пиритные огарки с промышленных предприятий, производящих серную кислоту. Также в этом качестве используют, но чуть реже, колошниковую пыль, получаемую из домн.

Глиноземистая добавка включает в себя глины с малым содержанием железа, бокситы, иногда каолин.

В качестве кремнеземистой добавки в цемент выступают пески из кварца, опоки, трепелы. Чтобы понизить влажность шлама применяют концентраты сульфитно-дрожжевой бражки.

Специальные добавки применяются для получения различных видов цемента. С помощью добавок производятся нижеследующие:

- Гидрофобный. Противодействует высокой влажности. Благодаря этому цементу готовый бетон имеет хорошую сопротивляемость низким температурам и минимальную проницаемость для влаги. . Применяют в качестве сырья, из которого производят разные сухие смеси, в дальнейшем используемые при финишной отделке. . При применении этого вида готовый бетон начинает увеличиваться в объеме, что нехарактерно для других видов этого строительного материала (обычно бетон сжимается). . Этот строительный материал обладает низким тепловыделением, поэтому применяется при строительстве крупных объектов. При этом заметно снижается вероятность того, что произойдет неравномерная осадка здания.

- Цветной. Применяют для производства изделий, которые в дальнейшем не потребуют обработки. При изготовлении цветного цемента обычно добавляют белый клинкер или красители. . Прочность уложенного бетона, который замешан на таком цементе, уже через сутки достигает 50%. Часто применяется на бетонных заводах в зимнее время благодаря большому количеству выделяемого тепла.

Как делают цемент на производстве

При производстве цемента имеется определенная технология, которая предусматривает проведение следующих операций:

- Все ингредиенты предварительно подвергаются смешиванию для изготовления клинкера, состоящего из известняка и глины. Доля этих материалов в общей массе клинкера составляет соответственно 75 и 25%.

- Затем производят обжиг при высокой температуре, собственно благодаря этому и образуется клинкер. Это происходит при взаимодействии глины и извести, находящихся под воздействием высокой температуры, достигающей 1450 о С.

- Затем производят измельчение в шаровых мельницах. Такие мельницы представляют собой специальные барабаны с металлическими шарами внутри. Барабаны имеют горизонтальное расположение и позволяют измельчить клинкер в порошок. Чем меньше фракция измельченного материала, тем качественнее получится цемент и марка строительного материала будет выше.

Вы когда-нибудь были на заводе по производству цемента?При производстве цемента используются различные методы, что обусловлено расположением цементного завода, применяемым оборудованием, а также спросом на определенные марки продукции.

Технологии производства имеют отличие только по способам подготовки компонентов для изготовления цемента. Они осуществляются следующими способами:

- Мокрый. Такая технология предполагает применение мела вместо извести, который при соединении с остальными ингредиентами одновременно измельчается в шаровой мельнице с непременным добавлением воды. В результате образуется шихта, в которой концентрация влаги достигает 40-50%. Далее получившийся продукт проходит обжиг в печи и превращается в клинкер в виде шара, а впоследствии подвергается измельчению.

- Сухой. Эта технология позволяет уменьшить затраты на изготовление цемента и добиться сокращения времени цикла производства. Такое удешевление и ускорение процесса связано с тем, что одновременно происходит перемалывание и сушка компонентов цемента в мельнице под воздействием нагретых до высокой температуры газов. В конечном итоге получается шихта в виде порошка.

- Комбинированный. Этот вариант соединяет в себе мокрый и сухой методы, но у этого способа есть свои отличия. Один из вариантов предполагает итоговое получение полусухого состава, имеющего влажностью до 18%, который производится с помощью сушки шихты, полученной по технологии мокрого производства. Другая методика основана на подготовке сухой смеси, которую впоследствии увлажняют до 14%, гранулируют, и в заключение отжигают полученную смесь.

Полученный цемент требуется хранить в местах с пониженной влажностью. Иначе при длительном хранении связующие свойства строительного материала ухудшаться и качество произведенного из него бетона не будет соответствовать заявленным характеристикам.

Нет комментариев к данной статье. Добавить комментарий: Популярное

© 2021 Два Бревна.

Перепечатка и копирование материалов сайта допускается только с ссылкой на первоисточник.

Читайте также: