Оценка прочности бетона с помощью молотка физделя относится к

Обновлено: 15.05.2024

Механические методы испытания прочности бетона

Целью испытаний является определение прочности бетона в поверхностных слоях конструкции.

Наибольшее распространение получили методы пластической деформации (отпечатки). Сущность их заключается в определении прочности бетона по глубине погружения индентора.

Для испытания выбирают участок с ожидаемыми повышенными напряжениями. Ось прибора должна быть перпендикулярна бетонной поверхности. Загрязнения или неровности удаляют наждачным диском. Если испытывают горизонтальные поверхности, то удаляют слой затвердевшего цементного молока до глубины 5. 10 мм.

Площадь подготовленного испытываемого участка должна быть не менее 400 см2, на которой оставляют около 10 отпечатков. Соседние точки измерения должны отстоять друг от друга минимум на 30 мм. При статическом вдавливании расстояние между отпечатками должно быть не менее двух диам лунок при количестве не менее двух. Расстояние от края конструкции и от арматуры до точки измерения принимают не менее 40 мм. Прибор устанавливают в точки, где виден цементный камень. Места, где имеются крупные поры и проглядывает крупный заполнитель обходят, так как изменённые здесь величины резко отличаются от соседних.

Перед испытаниями и после них проводят контрольные измерения на прилагаемой к прибору пластинке с нормированной по Брине-лю твёрдостью для проверки полученных характеристик.

Для повышения точности измерения бетон перед испытанием окрашивают мелом, укладывают копировальную бумагу и по бумаге наносят удар молотком. Тогда получается чёрный отпечаток на белом фоне. Иногда на поверхность конструкции укладывают тонкую фольгу или копировальную бумагу чёрной стороной вверх, а на неё - белую бумагу. После удара получают диаметр отпечатка на фольге или белой бумаге. Замеры можно производить в лаборатории.

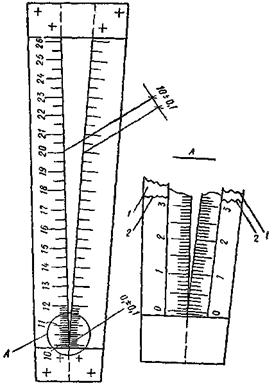

Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях с точностью 0,1 мм и определяют его среднее значение. Если два значения отличаются друг от друга больше чем на 0,5 мм, то это измерение отбраковывается. Диаметр отпечатка шарика должен составлять 3,5. 6,5 мм. Измеренные отпечатки отмечают карандашом. Используют градуированные лупы с 10-кратным увеличением, штангенциркулем, угловым масштабом (рис. 2.12). Шаблон изготавливают из двух стальных измерительных линеек, соприкасающихся в метке 10 мм. Угол между линейками равен 2,87°. Угловой шаблон надвигают поперёк большей оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Из полученного значения вычитают нулевой отсчёт 100 мм и делят на 10.

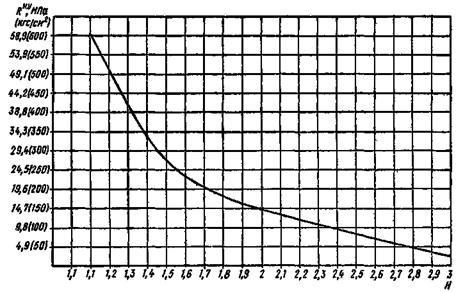

Молоток И.А. Физделя. Изготавливают из углеродистой стали. Ударный конец молотка оканчивается стальным шариком диаметром 17,463 мм из стали твёрдостью 62. 66 Rс, который свободно закольцован и легко вращается в сферическом гнезде (рис. 2.13). Противоположный заострённый конец молотка подвергают закалке. Вес молотка 250 + 5 г. Ручка деревянная длиной 300 мм. По подготовленной поверхности наносят 6. 8 лунок в течение 15 с локтевым ударом правой руки. Расстояние между лунками в кусте 5. 7 см. По среднему диаметру лунок по тарировочному графику определяют прочность бетона (рис. 2.14).

Молоток К.П. Кашкарова. Преимуществом конструкции молотка Кашкарова является значительно меньший разброс результатов измерения по сравнению с молотком Физделя из-за большей определённости силы удара (рис. 2.14).

Он состоит из корпуса с металлической рукояткой, стакана с отверстием для шарика, сменного эталонного стержня, головки с пружиной. Стержень заострённым концом вставляют в стакан, преодолевая сопротивление пружины 5. Далее производят удары рукой или молотком по установленному в определённые точки прибору. При нанесении ударов на конструкции одновременно образуется два отпечатка на поверхности изделия dв и на эталонном стержне dэ. Стержень изготавливают из стали.

В общем случае

n = 400[(Rmax - Rmin)/Rср]2К2,

где Rmax, Rmin, Rcp - максимальное, минимальное и среднее значения предела прочности; К - коэффициент, определяемый в зависимости от числа полученных отпечатков n. Погрешность определения прочности 10. 15%.

Градировочная кривая определения прочности бетона по отношению диам лунок на бетонной поверхности конструкции и металлическом эталоне показана на рис. 2.17.

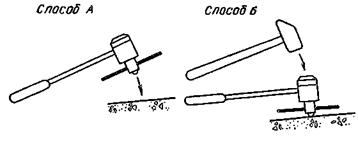

Принято два вида нанесения ударов на бетонную поверхность: эталонным и обычным молотком.

Нанесение удара эталонным молотком.

Нанесение удара обычным молотком по головке эталонного молотка.

Прибор ПМ-12 выполнен в виде молотка с постоянной энергией удара. В приборе имеются две пружины. Одна из них соединяет боёк с неподвижной втулкой. Боёк перемещается внутри цилиндрического корпуса. Шток бойка соединён с ударником. На конце ударника находится стальной шарик диаметром 17 мм. При упоре прибора в конструкцию шток с ударником и защёлкой перемещается, растягивая пружину. Зуб защёлки соскакивает с бойка, пружина освобождается, и шток с ударником наносит удар, оставляя отпечаток на бетонной поверхности.

Прибор НИИЖБ. Способ основан на статическом вдавливании в бетонную поверхность сферического штампа 4 диаметра 75 мм (рис. 2.18, 2.19). В комплекте имеются три штампа с радиусом 10; 14 и 24 мм. Давление на штамп создаётся гидравлическим прессом 3. В струбцину диаметра 1 вмонтирован индикатор 2. Прибор укомплектован насосной станцией.

Прибор КМ. Состоит (рис. 2.20) из алюминиевого каркаса, внутри которого перемещается боёк 3. Прибор устанавливают перпендикулярно бетонной поверхности и нажимают на рукоятку корпуса. Ударная пружина 2 растягивается, а возвратная сжимается. В определённый момент времени пружина освобождается, и боёк 3 ударяется по ударнику 1. Боёк отскакивает и перемещает указатель 4 на шкале 5, фиксирующий величину упругого отскока.

Работу прибора периодически контролируют калибровкой по эталонной наковальне. Метод основан yf зависимости между прочностью бетона на сжатие и величиной упругого отскока бойка.

Рассматриваемый метод относится к склерометрическим, основанным на определении прочности бетона путём нанесения фиксированного воздействия. Он может применяться для определения прочности металла, бетона, дерева, пластмасс.

Градуировка прибора должна производиться на материале того же состава, приготовленного по той же технологии, что и испытываемый.

Погрешность при определении прочности бетона 35%.

Молоток Шмидта. Прибор (рис. 2.21) устанавливают перпендикулярно поверхности испытываемого элемента. Нажатием руки ударник 1 вдвигают внутрь корпуса 5. Когда ударник полностью скроется в корпусе, молоток 4 автоматически освобождается и под действием пружины 6 ударяет по ударнику и отскакивает обратно на расстояние, которое фиксируется стрелкой 2 на шкале. Тарировочную кривую строят в координатах «прочность-величина отскока».

Дисковый прибор ДПГ-4. Состоит (рис. 2.22) из диска, стержня, подложки и угломерной шкалы. Диск изготавливают диаметром 160 мм и толщиной 10 мм. Ударная кромка имеет трапецеидальную форму и на 1 мм цементирован. Стержень сечением 10x15 мм изготавливают длиной 25 см и массой 250 г. Прибор через подножку опирается на бетонную поверхность в трёх точках. Угломерная шкала позволяет для любых испытываемых поверхностей вычислить высоту падения диска.

Прибор ПБ. Оценка прочности производится по глубине отпечатка индентора. Прибором можно измерять прочность образцов-спутников, изготовленных из того же материала, что и основное сооружение; прочность бетона непосредственно на конструкциях, закрепив его с помощью специальных приспособлений; прочность бетона в образцах, отобранных из готовой конструкции путём высверливания полыми алмазными зенками или вырезки алмазными дисками.

Прибор состоит (рис. 2.23) из жёсткой рамы, состоящей из двух плит, скреплённых стойками. На нижней плите смонтирован привод с ручной подачей, на верхней - укреплён прибор ПБ, состоящий из корпуса, упругого элемента, винта подачи, индикатора, индикатора усилий и индикатора глубины внедрения индентора.

На поверхности образца и на поверхности фрагмента выполняют по пять единичных испытаний. Расстояния между опытными точками принимают не менее 25 мм. Прочность бетона на участке конструкции

где Rk - прочность бетона эталонного состава на боковой грани комбинированного образца; R0 - прочность эталонного бетона; К - коэффициент, зависящий от состава бетона и технологии изготовления образца; К и Нэ - средние результаты единичных испытаний соответственно на фрагменте и на боковой грани комбинированного образца.

Для изготовления комбинированного образца из конструкции отбирают фрагмент, плоской поверхностью его укладывают на поддон формы, в форму укладывают бетонную смесь эталонного состава и подвергают тепловлажностной обработке.

Метод отрыва со скалыванием. Из тела бетона конструкции вырывают анкерное устройство, заделанное в отверстие (шпур) или установленное при бетонировании. Применяют три типа анкерных устройств (табл. 2.4). I тип - стержень с анкерной головкой, устанавливаемый в конструкцию до бетонирования (табл. 2.4); II тип - самозаанкеривающееся устройство с рифлёными сегментными щеками и разжимным конусом; III тип - самозаанкеривающееся устройство с рифлёными сегментными щеками и полым разжимным конусом со стержнем для опирания прибора. Устройства II и III типа устанавливают в готовые конструкции.

Отверстия высверливают электрической сверлильной машиной с алмазными свёрлами с победитовыми наконечниками или пробивают шлямбуром. Расстояние между анкерными устройствами принимают не менее 250 мм, а расстояние от края конструкции до места вырыва - не менее 150 мм. В месте испытания не должна располагаться арматура. Толщина бетона на участке вырыва должна быть не менее двойной глубины заделки анкера. Наибольший и наименьший размеры вырываемой части бетона не должны отличаться один от другого более чем в 2 раза.

Этот метод является достаточно точным и позволяет определить прочность бетона в диапазоне 5. 70 МПа. Прочность бетона вычисляют по формуле

Метод скалывания ребра конструкции. Прочность бетона на сжатие определяют по усилию, необходимому для скалывания ребра конструкции (рис. 2.24 - 2.26). Для испытания используют прибор ГПНВ-5 в сочетании с устройством УРС или прибор ГПНС-4 с устройством УРС-2. На конструкцию помещают упорную раму 3; закрепляют её крюками 6 с винтовыми тягами; устанавливают скалывающий крюк 5, соединяя его с пресс-насосом. Глубину скола назначают равной 10, 20 или 30 мм. Расстояние между сколами принимают не менее 200 мм.

Этот метод применяют для определения прочности бетона в диапазоне от 10 до 70 МПа. При использовании прибора УРС

R = 0,055(30F + F2),

При оценке прочности бетона зубило устанавливают перпендикулярно поверхности конструкции (табл. 2.6).

Метод отрыва. Определяют усилие, необходимое для местного разрушения при отрыве. На очищенную поверхность конструкции наклеивают эпоксидным клеем стальной диск со стержнем, с винтовой нарезкой для соединения с пресс-насосом (рис. 2.28).

Отрыв должен происходить не по клею, а по бетону. Для повышения прочности приклеивания поверхностный слой бетона снимают на глубину 0,5. 1 мм, тщательно очищают от пыли, вокруг диска приклеивают бумажное кольцо, предохраняющее попадание клея на бетон за пределы зоны нагружения. Клей наносят на бетон и диск, выдерживают 10 мин. Затем диск прикладывают к бетону и пригружают гирей массой 1,5. 2 кг. Испытание проводят не ранее чем через 24 часа. Диск через винтовой стержень присоединяют к пресс-насосу, центрируют и производят отрыв. Если отрываемая площадь менее 80% площади диска или под оторванным бетоном имеется арматура, то результат не учитывают. Диск используют многократно. Для очистки его от клея помещают сначала в кипяток, а затем в холодную воду. Метод применяют для определения прочности бетона в интервале 5. 50 МПа.

Построение градуировочных зависимостей. Испытания бетона неразрушающими методами позволяет получить косвенный показатель (КП): диаметр отпечатка, величину отскока, скорость распространения ультразвука, усилие для местного разрушения бетона, параметр ударного импульса и др. Для определения прочности бетона на сжатие необходимо иметь градуировочную зависимость «КП-П». Строят её путём параллельных испытаний неразрушающим методом и испытанием образцов на сжатие по ГОСТ 10180-78. Образцы-кубики бетона изготавливают из бетона того же состава, по той же технологии, при том же режиме температурно-влажностной обработки, что и конструкции, испытываемой неразрушающими методами. Градуировочные зависимости для контроля отпускной и передаточной прочности горячего бетона строят по результатам неразрушающих испытаний горячих образцов. Испытания на прессе производят при нормальной температуре. Около 40% от общего количества образцов изготавливают из бетонной смеси, отличающейся от проектной по водоцементному отношению ±0,4.

Обработка результатов измерений. Зависимость «косвенный показатель Х-прочность бетона Rн» принимают линейной:

Rн = ао + а1Х,

где Rн - вычисленное значение прочности бетона по градуировочной зависимости; X - косвенный показатель; а0 и а1 - коэффициенты, определяемые по формулам

где Rср - среднее арифметической значение прочности бетона из испытаний на прессе; х - среднее арифметическое значение арифметической характеристики; R1cp и хi - соответственно значения прочностей и косвенных характеристик для отдельных серий из трёх образцов;

где N - число серий (или отдельных образцов), использовавшихся для построения градуировочной зависимости.

После построения градуировочной зависимости определяют среднее квадратическое отклонение и(или) пробивания конструкции

Градуировочную зависимость корректируют методом последовательных приближений из условия

Пары единичных значений, не удовлетворяющие этому условию, отбрасывают. После того как построена зависимость, её оценивают по критерию

Если условие не удовлетворяется, то подбирают другую эмпирическую формулу.

Молоток Физделя. Простой способ проверки бетона

В практике возведения бетонных зданий и сооружений часто приходится оперативно определять качество готового бетона. В условиях стройплощадки предпочтение отдаётся методам, которые позволяют просто, быстро и сравнительно точно установить требуемые параметры. Одним из инструментов, при помощи которых решаются подобные задачи, является молоток Физделя.

Устройство

Молоток с шариковой головкой, изобретённый И.А. Физделем, представляет собой инструмент, в боёк которого завальцован шарик из закалённой стали (используются шарики от соответствующих подшипников). Сам инструмент предельно прост и состоит из следующих частей:

- Блока/носика.

- Деревянной ручки длиной 300 мм.

- Корпуса бойка.

- Посадочного гнезда под шарик.

- Шарика.

Молоток Физделя требователен к размерам и массе отдельных элементов. Так, масса молотка должна составлять 250 г, а диаметр шарика – 17,483 мм. Это существенно, ибо на вторичном рынке нередко встречаются б/у молотки Физделя, которые ранее использовались, например, для наклёпывания автомобильных рессор (твёрдость шарика, изготовленного из сталей типа ШХ15, достигает 62…64 HRC). Естественно, что рабочие характеристики такого инструмента не отвечают эталонным (в частности, шарик часто заклинивается), а потому и полученными результатами невозможно воспользоваться.

Принцип действия

Все инструменты подобного типа (включая и известный молоток Кашкарова) используют результаты пластической деформации бетона под действием ударных нагрузок. Благодаря сферической форме шарика, эти деформации локализуются в малой зоне, в связи с чем их можно считать однородными. Диаметр отпечатка, оставленного шариком, будет определять прочность бетона.

Тест с применением молотка Физделя необходимо проводить на участках, прочность которых определяет прочность всего сооружения. К выбранным участкам предъявляются следующие требования:

- Поверхность должна быть ровной и гладкой, тщательно очищенной от прилипших частиц.

- Подготовленную поверхность обрабатывают водой до удаления слоя затвердевшего известкового молока.

- Минимальная площадь испытуемой поверхности составляет 400 см 2 ; этого достаточно для повторения испытания не менее 8…10 раз.

- К участку, выбранному для тестирования, не должны примыкать торцевые части бетонных элементов, углы и острые кромки. Поры в материале должны отсутствовать.

- Расстояния между осями смежных отпечатков не могут быть менее 35…40 мм (для железобетона – 40….45 мм).

Эффективность метода зависит от однородности бетона: при наличии крупного заполнителя – щебня фракций от 30 мм и более – точность результата будет невысокой.

Последовательность тестирования

Перед использованием твёрдость шарика, вмонтированного в боёк молотка Физделя, необходимо проверить. Для этого к изделию прилагается испытательная таблица, где по диаметру отпечатка на эталонной поверхности устанавливается твёрдость шарика по Бринеллю или Роквеллу. Затем по бетону наносят 2…3 удара. Точность результата увеличивается, если между шариком и бетоном проложить лист белой бумаги (а, если есть возможность – ещё и лист копировальной бумаги). Тогда след от отпечатка получается более чётким.

Диаметр следа от шарика измеряют в двух взаимно перпендикулярных направлениях, при этом точность отсчёта не может быть ниже 0,1 мм. Для анализа принимается среднее арифметическое значение. При резко отличающихся показаниях, проверку повторяют в другом месте тестируемой поверхности.

Обработка полученных результатов

В среднем диапазоне значений прочности бетона закалённый шарик оставляет сферическое углубление диаметром от 3,5 до 6,5 мм. Для повышения точности считывания в особо ответственных случаях используют лупу, либо специальный шаблон. Он включает в себя две мерных линейки, расположенные под углом 2,87°. Шаблон накладывают на края лунки и производят измерения.

Более удобно применять эталонный график или экспериментальные таблицы. С их помощью качество бетона можно установить так:

- Диаметру лунки от 10 до 12 мм соответствует прочность бетона от 10 до 5 МПа.

- От 8 до 10 мм – от 16 до 10 МПа.

- От 7 до 8 мм – от 22 до 16 МПа.

- От 6,5 до 7 мм – от 30 до 22,5 МПа.

Удары молотком Физделя должны наноситься правой рукой, от локтя и с примерно одинаковым усилием.

Молоток Шмидта. Доверяй, но проверяй!

Сегодня будущие характеристики бетонной смеси в полной мере зависят от критериев её прочности. Поэтому в строительстве определение степени прочности бетонных конструкций является необходимой процедурой, на основании которой производиться вывод о соответствии материалов утверждённым стандартам. Так, к критериям прочности относят показатели растяжения, изгибов, сжатия, а также степень однородности бетонной смеси. Качественный бетон может успешно противостоять различным нагрузкам и отрицательному воздействию окружающей среды.

Методы проверки прочности бетона

На данный момент существует два основных метода определения прочности бетона: с помощью разрушающего либо неразрушающего контроля. Механические способы неразрушающего контроля основываются на взаимосвязи прочности бетона с прочими механическими свойствами, такими, как усилие при скалывании, сопротивление отрыву и твёрдость при сжатии. В зависимости от типа оцениваемого свойства применяются зачастую следующие способы неразрушающих испытаний:

- отрыв;

- пластическая деформация;

- скол ребра;

- упругий отскок.

Выбор способа испытаний зависит от размера и формы изделий, цели проводимых мероприятий, требований, выдвигаемых к точности полученных результатов и от степени удобства испытаний.

В мировой практике наибольшее распространение в определении прочностных характеристик получил прибор под названием молоток Шмидта. У нас его часто называют склерометром, что в переводе с греческого означает «измеритель твёрдости».

Молоток Шмидта был разработан в 1948 году швейцарским инженером Эрнстом Шмидтом. Именно молоток Шмидта впервые дал возможность измерить прочность бетонных конструкций на месте проведения строительных работ.

Принцип работы молотка Шмидта

Молоток Шмидта работает по принципу упругого отскока, который основан на измерениях поверхностей бетона на его твёрдость. Этот способ позаимствован из практики измерения степени прочности металла. Заключается он в воздействии ударами с помощью специального ударника по сферическому штампу, который предварительно прижимается к бетону.

Склерометр устроен таким образом, что после удара по бетону специальная система пружин позволяет ударнику осуществлять свободный отскок. При этом величина обратного отскока характеризует степень твёрдости оцениваемого материала. А с помощью установленной на прибор градуированной кривой вычисляется прочность бетона.

Конструкция молотка Шмидта включает в себя:

1 – ударный плунжер или индентор.

2 – бетонная поверхность, над которой проводят контроль прочности.

3 – корпусная часть.

4 – ползунок, оснащённый направляющими стержнями.

5 – конус корпусной части.

7 – шток бойка, обеспечивающий направление работы инструмента.

8 – шайба для установки бойка.

10 – кольцо для разъёма.

11 – задняя крышка инструмента.

12 – сжимающая пружина.

13 – предохраняющая часть конструкции.

14 – боек, имеющий определённую массу.

15 – пружина для фиксации.

16 – ударяющая пружина.

17 – втулка, направляющая работу молотка.

18 – войлочное кольцо.

19 – дисплейное окно, показывающее шкалу Шмидта.

20 – винт для сцепления.

21 – контрольная гайка.

23 – предохраняющая пружина.

В целом работа молотка основана на вычислении ударного импульса, который возникает при приложении нагрузки. Удар производят о твёрдую поверхность (бетон), без наличия металлической арматуры и замеряют высоту отскока бойка, дающую показание прочности бетона на сжатие.

Схема работы с молотком Шмидта заключается в следующем:

- ударный механизм прибора приставляется к исследуемой поверхности;

- двумя руками производиться плавный нажим на молоток по направлению к поверхности бетона до момента появления удара бойка;

- после чего на шкале высвечиваются показания;

- для более точных результатов показания снимаются 9 раз.

Измерения следует проводить на небольших участках, которые предварительно расчерчиваются на квадраты, каждый из которых, подвергается исследованию. Все показания прочности фиксируются, а затем сравниваются. Расстояние между ударами должно быть не менее 25 мм. Иногда полученные данные могут иметь определённые отклонения либо быть одинаковыми. По полученным результатам испытаний определяется среднее арифметическое. Если при испытаниях удар бойка произошёл на пустоте заполнителя, то такие данные не следует учитывать, а удар повторить в другом месте.

Разновидности молотка Шмидта

По своему принципу работы молоток Шмидта делиться на два подтипа:

- устройство механического воздействия – имеет корпус конструкции в форме цилиндра, внутри которого размещается ударный механизм, состоящей из индикаторной шкалы со стрелкой и отталкивающей пружины. Подобный инструмент предназначен для определения показателя прочности бетона в пределах от 5 Мпа до 50 Мпа. Молоток Шмидта механического типа применяется при обследовании железобетонных либо бетонных конструкций;

- устройство ультразвукового действия – оснащается встроенным либо внешним электронным блоком. Все получаемые во время измерения показания отображаются на дисплее и могут оставаться в памяти прибора в течение определённого периода времени. При желании молоток может подключаться к компьютеру благодаря дополнительному оснащению специализированными разъёмами и клавиатурой. Такой прибор способен диагностировать показатели, находящиеся в диапазоне от 5 Мпа до 120 Мпа. Предел памяти сохранения результатов предполагает возможность сохранения 1000 версий в течение 100 дней.

В зависимости от энергии удара молоток Шмидта подразделяется на типы:

- МШ 20 – обладает наименьшим значением энергии удара (196 Дж). Прибор используется чаще всего при определении показателя прочности цементных растворов кирпичной кладки;

- тип молотка РТ – 200-500 Дж. Используется для определения прочности свежего бетона в цементно-песчаной стяжке. Это молоток маятникового типа, производящий замеры как вертикально, так и горизонтально;

- МШ 75 (тип L) – энергия удара обладает 735 Дж. В основном применяется, чтобы определить прочность бетонных изделий с толщиной менее 100мм и кирпича;

- МШ-225 (тип N) – наиболее мощный молоток с энергией удара в 2207 Дж. Устройство предназначено для определения прочности бетонных конструкций с толщиной от 70 до 100 мм и более. Диапазон измерений находится в пределах от 10 до 70 МПа. На корпусе склерометра размещается таблица с тремя графиками.

Немного цифр

Каждый вид молотка Шмидта предназначен для конкретных целей. Основные области применения и характеристики каждой модификации прибора могут быть различными:

| Предел диапазона прочности на сжатие бетона | |||||

| От 1 МПа до 5 МПа | От 5 МПа до 10 МПа | От 10 МПа до 30 МПа | От 30 МПа до 70 МПа | От 70 МПа до 100 МПа | >100 МПа |

| Свежий бетон с низкими показателями прочности | Обычный бетон | Бетон с высокими показателями прочности | Бетон со сверхвысокой прочностью | ||

Прочность бетонных конструкций на сжатие может выражаться в двух системах:

- М (марка бетона) – обозначается от 50 до 1000 кг/см 2 . Максимально допустимым отклонением значения прочности считается 13,5%;

- В (класс бетона) – определяет кубиковую прочность, показывающую величину давления в МПа.

Согласно утверждённым стандартам соответствие марки бетона его классу отображено в таблице.

Класс и марка бетона определяется только спустя 28 дней с момента заливки бетонной конструкции.

Показания шкалы в зависимости от класса и марки бетона может варьироваться в пределах:

Методы определения прочности бетона

Прочность бетона — это способность строительного материала противостоять механическому воздействию, агрессивным средам и ультразвуку. От прочности бетона зависит стабильность всей строительной конструкции. Прочность зависить от однородности бетонной смеси (коэффициент вариации (Vm) однородности).

Механические методы определения прочности бетона

К механическим методам прочности бетона относят методы погружения или контакта рабочей поверхности специализированного инструмента с поверхностью строительного материала.

1. Молоток Физделя. Прочность бетона определяют с помощью измерения диаметра лунки, которая остается после удара молотком по поверхности бетона. Удары производятся средней силы по 10-12 раз на поверхности с расстоянием между отпечатками не более 3см.

2. Молоток Кашкарова. В отличие от молотка Физделя данный молоток имеет отверстие между молотком и завальцованным шариком, в которое введен контрольный стержень. Таким образом, при ударе молотком образуются два отпечатка. По отношению двух диаметров данных отверстий и определяют прочность бетона.

3. Пистолет Борового, молоток Шмидта работают по принципу упругого отскока. Данные инструменты снабжены стержневым ударником.

4. Анкерные устройства работают методом на отрыв. Используют для определения прочности бетона, не содержащего арматуры.

Ультразвуковые методы определения прочности бетона

Прочность бетона определяется либо по времени, либо по скорости распространения ультразвуковой волны в строительном материале. Наличие пустот, и трещин может влиять на распространение волны. Следовательно, проходящая волна дает понятие о бетоне в следующих направлениях:

Методы определения прочности бетона с помощью разрушения

Разрушающий метод (контроль) бетона является обязательным согласно СНиП. Разрушение бетона может быть как на образцах, так и на выпиленных кусках строительной конструкции на стройплощадке. Необходимо учитывать места, откуда взяты куски конструкции, потому что плотность бетона будет зависеть от несущей способности места.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Метод определения прочности на сжатие бетона эталонным молотком Кашкарова основан на зависимости между прочностью бетона Rф и величиной косвенной характеристики прочности бетона H . В качестве косвенной характеристики прочности бетона принимается соотношение диаметров отпечатков на бетоне и стальном эталонном стержне.

Метод применим для определения прочности бетона в диапазоне 4,9 - 49 МПа (50 - 500 кгс/см 2 ).

1.2. Прочность бетона определяется по предварительно установленным экспериментально градуировочным зависимостям между прочностью на сжатие бетонных образцов, испытанных по ГОСТ 10180-78, и ее косвенной характеристикой.

1.3. Результаты испытания эталонным молотком не зависят от силы удара молотка по бетону, от положения и массы испытываемой конструкции.

Существенным фактором, влияющим на связь между прочностью бетона R ф и характеристикой H , является свойство поверхностного, примыкавшего к опалубке, слоя бетона.

1.4. Прочность бетона рекомендуется определять приборами механического действия, как правило, при положительной температуре бетона. Допускается определение прочности бетона эталонным молотком при отрицательной температуре наружного воздуха, если эталонные стержни и испытываемые бетонные конструкции находятся в одинаковых температурных условиях. Методика таких испытаний приведена в прил. I настоящих Рекомендаций.

2. ЭТАЛОННЫЙ МОЛОТОК КАШКАРОВА И ПРИСПОСОБЛЕНИЯ К НЕМУ

2.1. Для определения прочности бетона на сжатие применяют эталонный молоток Кашкарова и эталонные стержни (рис. 1).

2.2. Твердость индентора (шарика) диаметром от 15 до 16,7 * , измеренная на приборе Роквелла, должна быть не менее HRC 60 при параметре шероховатости его поверхности Ra £ 0,32 мкм по ГОСТ 2789-73 с изм. Допускается увеличение параметра шероховатости индентора при эксплуатации эталонного молотка до 5 мкм.

* Величина диаметра уточнена в соответствии с поправкой к п. 2.1 ГОСТ 22690.2-77, опубликованной в ИУС № 5 1980 г.

Рис. 1. Конструкция эталонного молотка

1 - испытываемый бетон; 2 - индентор (шарик); 3 - эталонный стержень; 4 - стакан; 5 - пружина; 6 - корпус; 7 - головка

2.3. Эталонные молотки снабжаются шариками с неповрежденной никелировкой по ГОСТ 2789-73 с изм. При эксплуатации молотка никелировка шарика, как правило, повреждается, поэтому при отсутствии возможности замены шарика новым градуировочную зависимость Н - R ф необходимо проверить вновь.

2.4. Эталонные стержни изготовляются на токарном станке из круглой прутковой стали, не имеющей следов ржавчины, марки ВСт3сп2 или ВСт3пс2, диаметром 12 или 10 мм с учетом рекомендаций п. 2.12. Дополнительной обработки прутков, кроме их очистки от окалины, не требуется. Длина эталонных стержней должна быть 100 - 150 мм.

В соответствии с ГОСТ 22690.2-77 эталонные стержни рекомендуется изготовлять из стали, имеющей временное сопротивление разрыву 412 - 451 МПа (42 - 46 кгс/мм 2 ). При отсутствии прутков, удовлетворяющих этому требованию, допускается изготовлять эталонные стержни из прутков с другими временными сопротивлениями разрыву, но удовлетворяющими требованию ГОСТ 1497-73 с изм. для стали ВСт3сп2 или ВСт3пс2. Методика корректировки результатов испытаний при использовании эталонных стержней с разными временными сопротивлениями разрыву, а также методика поверки эталонных стержней приведены в прил. 2 настоящих Рекомендаций.

2.5. При хранении эталонных стержней рекомендуется на них наклеивать бирки с указанием временного сопротивления разрыву и покрывать бескислотной смазкой, при этом температура воздуха в помещении должна быть положительной.

2.6. Эталонный стержень перед испытанием очищается от смазки и устанавливается в эталонный молоток между шариком и хвостовиком головки (см. рис. 1). Контакт между индентором и стержнем обеспечивается пружиной.

2.7. Для измерения отпечатков на бетоне и эталонном стержне рекомендуется применять угловой масштаб (рис. 2), изготовляемый из стандартных мерительных линеек, на которых цифры 10, 11, 12 и т.д. заклеиваются и вместо них проставляются 0, 1, 2, 3 и т.д.; допускается использовать лупу с измерительной линейкой или другой инструмент, позволяющий производить замеры с точностью до 0,1 мм.

2.8. В соответствии с решением Управления государственных испытаний и надзора средств измерений Госстандарта СССР поверительные испытания эталонного молотка как прибора, не имеющего шкалы, не делаются, а поверке подлежат только физико-механические свойства эталонных стержней.

2.9. Эталонные молотки серийного изготовления должны укомплектовываться угловым масштабом (или другим измерительным инструментом), 10 запасными инденторами (шариками), эталонными стержнями и эталономером. Число эталонных стержней может зависеть от требований заказчика, но не должно быть менее 40.

Эталонные молотки изготовляются и ремонтируются по рабочим чертежам, выполненным по системе ЕСКД и ТУ, согласованным с Госстандартом СССР.

2.10. Чертеж молотка, приведенный в ГОСТ 22690.2-77, не имеет размеров, поэтому использование его для изготовления и ремонта эталонных молотков не допускается.

2.11. Ремонт эталонных молотков производится в механических цехах или мастерских ведомственного подчинения. При повреждении ручки молотка ее следует заменить на новую с расширенным местом приварки к корпусу (рис. 2, 3 прил. 3).

Рис. 2. Угловой масштаб

1 - приклеенная бумага; 2 - клейкая прозрачная пленка

2.12. В эталонных молотках, рассчитанных на использование стержней диаметром 10 мм для перехода на стержни диаметром 12 мм в стакане расширяется прорезь до ширины 12,3 мм и укорачивается на 2 мм хвостовик головки (рис. 4 прил. 3 ).

При проскакивании шарика в отверстие его допускается заменить на другой - с большим диаметром (до 16,7 мм) или изготовить новый стакан (рис. 5 прил. 3).

3. ИСПЫТАНИЕ ПРОЧНОСТИ БЕТОНА ЭТАЛОННЫМ МОЛОТКОМ.

3.1. При испытании эталонным молотком бетонных образцов и конструкций удары наносятся по поверхностям, примыкавшим к металлическим стенкам формы. Испытываемая поверхность должна быть чистой. Затвердевшее цементное молоко на испытываемых участках не удаляется, и шлифовка поверхности бетона абразивными материалами, как правило, не производится, так как это может снизить точность метода.

Рис. 3. Способы испытания бетона

А - нанесение ударов эталонным молотком; Б - нанесение ударов на узких ребрах конструкции

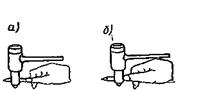

Рис. 4. Перемещение стержня

а - до удара; б - после удара

Допускается шлифовка поверхностей, распалубка которых производится немедленно после формовки, как, например, у многопустотных настилов.

Удары молотком наносят способами А и Б (рис. 3) с такой силой, чтобы размеры отпечатков на эталонном стержне получились не менее 2,5 мм и не возникали в бетоне трещины. При испытаниях способом Б по головке эталонного молотка наносят удары обычным молотком массой около 1 кг.

3.2. После каждого удара отпечаток на поверхности бетона очерчивается и нумеруется карандашом.

3.3. Перед нанесением следующего удара стержень не вынимают из молотка, а зажимают пальцами на расстоянии 10 - 12 мм от края стакана и передвигают (рис. 4) на это расстояние до упора пальцев в стакан.

3.4. После выполнения серии ударов на намеченном участке измеряют диаметры отпечатков на бетоне. Эталонный стержень вынимают из молотка и поверхность его по линии только что полученных отпечатков подшлифовывают (для их отчетливости) тупым ножом или использованным стержнем. После этого замеряют размеры наибольших диаметров отпечатков (эллипсов).

3.5. Отпечатки неправильной формы на бетоне, образовавшиеся от косого удара или удара по крупному заполнителю или пустоте, отбраковывают, при этом отбраковывают и соответствующие парные с ними отпечатки на эталонном стержне (они помечаются напильником) и вместо них делают новые отпечатки.

3.6. Измеряют отпечатки на бетоне и на эталонном стержне с погрешностью до 0,1 мм. При использовании углового масштаба каждое нанесенное на нем деление в миллиметрах читается как 0,1 мм. Угловой масштаб надвигают на отпечаток так, чтобы он занимал симметричное положение по отношению к наибольшему размеру отпечатка на эталонном стержне или на бетоне. В месте касания к отпечатку значения делений линеек должны совпадать.

3.7. Для каждого образца или участка испытания на конструкции суммируют размеры отпечатков на бетоне и соответственно на эталонном стержне и находят величину косвенной характеристики прочности бетона H :

где å d б и å d 0 - сумма диаметров отпечатков соответственно на бетоне и эталонном стержне.

3.8. Ряд отпечатков на эталонном стержне для определения прочности бетона на одном образце или участке конструкции помечают насечкой напильником сразу после их замера. На одном стержне (поворачивая его) можно произвести до 25 - 40 испытаний по четырем образующим линиям.

4. ПОСТРОЕНИЕ ГРАДУИРОВОЧНЫХ ЗАВИСИМОСТЕЙ

4.1. Градуировочную зависимость рекомендуется строить по результатам испытания не менее 20 серий контрольных образцов.

4.2. Для построения градуировочной зависимости используют контрольные образцы-кубы с ребрами размером 150 мм, отвечающие требованиям ГОСТ 10180-78 или кубы с ребрами размером 100 мм, используемые для контроля прочности бетона данной конструкции 1 .

1 Прочность контрольных кубов приводится по ГОСТ 10180-78 применительно к кубам с ребрами размером 150 мм.

4.3. Образцы должны иметь одинаковые состав, продолжительность и условия твердения с бетоном, применяемым для изготовления контролируемых конструкций. Смазка, вид, интенсивность и толщина форм для образцов должны соответствовать смазке форм для изготовляемых конструкций. Для распространения градуировочной зависимости в более широком диапазоне изменения прочности целесообразно изготовлять до 40 % образцов с отклонением по цементно-водному отношению до ±0,4.

Для приготовления основной части образцов берут пробы из бетонной смеси для бетонирования конструкций в течение не менее двух недель в разные смены. Образцы с другими цементно-водными отношениями, обеспечивающими большую или меньшую прочность по сравнению с требуемой, изготовляют на бетономешалке в лаборатории.

Образцы подвергаются такому же режиму твердения как и конструкции.

4.4. Для контроля передаточной прочности бетона предварительно напряженных конструкций градуировочная зависимость должна быть построена в горячих образцах. Образцы после распалубки должны испытываться эталонным молотком не позднее 5 мин, а под прессом - 10 мин.

4.5. Эталонные стержни и испытываемые бетонные конструкции должны находиться в одинаковых температурных условиях. При испытании прочности бетона при отрицательной температуре наружного воздуха зимой или при положительной температуре (30 - 40 °С) летом эталонные стержни должны находиться около конструкций не менее 30 мин.

4.6. Образцы, испытываемые эталонным молотком, устанавливают на массивное основание (фундамент, кирпичная кладка). На каждом из них делают не менее 5 отпечатков. При этом расстояния между точками, в которых наносят удары, и от точек до ребра образца должны быть соответственно не менее 30 и 35 мм.

При использовании образцов-кубов с ребрами размером 100 мы на одной стороне рекомендуется сделать не более 4 отпечатков. Бели прочность в них будет менее 14,7 МПа (150 кгс/см 2 ), необходимо сделать по одному отпечатку в центре каждой стороны, примыкавшей к стенке формы. Удары эталонным молотком следует наносить способом Б.

4.7. После осмотра образцы с трещинами отбраковывают, измеряют отпечатки на бетоне и на эталонном стержне и испытывают образцы на сжатие в соответствии с ГОСТ 10180-78.

4.8. Из полученных результатов испытаний образцов эталонный молотком и под прессом отбраковывают анормальные результаты согласно прил. 3 ГОСТ 22690.0-77.

4.9. Влажность бетона на испытываемом участке не должна отличаться от влажности бетона образцов, испытанных при построении градуировочной зависимости, более чем на 30 %.

4.10. Примеры построения градуировочной зависимости приведены в прил. 4. Допускается также графический метод построения градуировочной зависимости.

4.11. Достоверность построенной градуировочной зависимости оценивается по среднему квадратичному отклонению S т и коэффициенту эффективности F эф .

4.12. Среднее квадратичное отклонение градуировочной зависимости S т вычисляется по формуле

где и - средние прочности бетона в i -ой серии образцов, определенные соответственно при испытании образцов на прессе и неразрушающим методом; N т - число серий образцов, использованных для построения градуировочной зависимости.

4.13. Коэффициент эффективности градуировочной зависимости F эф вычисляется по формуле 1

1 Рекомендуется при этом пользоваться микрокалькулятором.

где S о - среднее квадратичное отклонение фактической средней прочности бетона серии образцов, испытанных на прессе, определяемое по формуле

где - средняя прочность бетона образцов, использованных для построения градуировочной зависимости, вычисляемая по формуле

Градуировочная зависимость должна иметь коэффициент эффективности F эф не менее 2 и среднее квадратичное отклонение S т не более 12 % фактической средней прочности бетона по всем сериям образцов, используемых для построения зависимости .

Рис. 5. Унифицированная градуировочная зависимость; Н - прочность в кубах с длиной ребра 150 мм

Читайте также: