Обжиг изделий из цемента

Обновлено: 18.05.2024

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

Формы

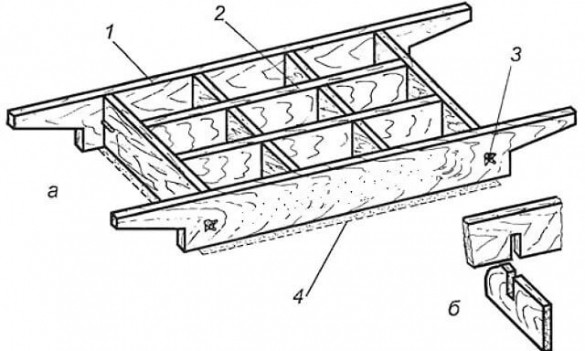

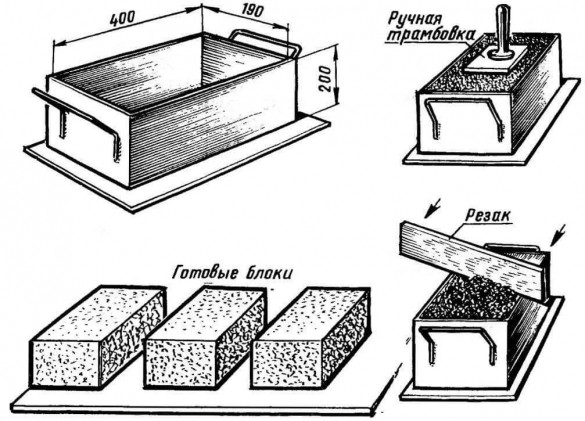

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

Современные технологии производства цемента

Цемент – материал, который участвует в строительстве каждого объекта. На сегодняшний день существует три основных метода производства портландцемента – мокрый, сухой и комбинированный. Компании – производители выбирают способ исходя из технологических, технических и экономических факторов.

Технологический процесс производства цемента состоит из трех основных стадий:

- Механические процессы по добыче и переработке сырьевых материалов (измельчение, перемешивание, корректировка) с получением сырьевой смеси для ее последующего обжига.

- Термический процесс обжига сырьевой смеси в печных агрегатах с получением клинкера – основного компонента для производства цемента.

- Механический процесс совместного измельчения (или раздельного измельчения и последующего смешивания) клинкера, гипсосодержащего материала и минеральных добавок с получением различных типов цемента.

Известняк, его модификации (мел, мергель) и глина являются основой для производства цемента. В непосредственной близости от цементных заводов обычно расположены карьеры, где производитель добывает эти материалы. Для того, чтобы обеспечить требуемый химический состав сырья, используются также покупные материалы – песок, зола, бокситы, пирит и другие.

Сырьевая смесь состоит из четырех основных оксидов: кальция, алюминия, железа и кремния. Источниками этих оксидов служат:

- СаО – известняк, мел, мергель;

- Si2O3 – песок, глина, шлак, сланцы;

- Al2O3 – глина, бокситы, зола;

- Fe2O3 – пирит, железная руда.

Известняк добывается буровзрывным способом, более мягкие материалы (мел и мергель) – экскавацией. На современных цементных заводах дробление известняка происходит в карьере при помощи стационарных дробилок. Трубчатый транспортер протяженностью до 7 км при помощи ленточного конвейера доставляет материал на производственную площадку, где происходит его складирование штабелеукладчиком в различных направлениях с одновременным первичным усреднением. На выходе из карьера над транспортерной лентой установлен поточный анализатор, который определяет химический состав материала.

На современных производственных площадках высокая точность дозирования всех компонентов достигается весовым способом специализированными дозаторами.

На старых цементных заводах дробление известняка происходит на производственной площадке, куда его транспортируют автомобильный или железнодорожный транспорт. Для перемещения сырья в таких случаях используют грейферные краны, стоимость которых, а также затраты на эксплуатацию и обслуживание значительно выше, чем у ленточных конвейеров.

Следующий этап подготовки сырьевой смеси – помол. На современных заводов, работающих по сухому способу производства, помол осуществляется на вертикальных мельницах высокой производительности, которые состоят из двух частей. В нижней части, при помощи вращающегося стола и роликов под давлением, материал измельчается, а в верхней части расположен сепаратор, разделяющий материал на мелкую и грубую фракции. Грубая фракция направляется на дополнительный помол, а материал мелкой фракции считается готовым продуктом. Помимо измельчения, в сырьевой мельнице происходит сушка материала отходящими газами печи до влажности не более 0.5%.

Готовая к обжигу сырьевая смесь поступает и хранится в силосе, где также происходит усреднение смеси с помощью сжатого воздуха, поступающего через аэрационные окна, расположенные в нижней части.

На цементных заводах, мокрого и полумокрого способов производства, подготовка сырьевой смеси осуществляется в виде шлама с влажностью 35-40% с использованием гидрофола (мельницы самоизмельчения) и сырьевых мельниц. Готовый шлам различного качества поступает в вертикальные, а после, в горизонтальные шламовые бассейны, где корректируется до нужного химического состава. Усреднение готовой к обжигу смеси в горизонтальных шламовых бассейнах происходит за счет механического перемешивания и с помощью сжатого воздуха. Отличием полумокрого способа от мокрого является то, что перед обжигом происходит обезвоживание материала в пресс-фильтрах.

Качество сырьевой смеси играет важную роль и является определяющим для получения высококачественного клинкера и цемента. Основными показателями качества сырьевой смеси являются:

- силикатный модуль – это отношение оксида кремния к сумме оксидов алюминия и железа, с ростом силикатного модуля ухудшается обжигаемость сырьевой смеси по причине снижения содержания жидкой фазы, находится в пределах 2.2-2.8;

- алюминатный модуль – это отношение оксида алюминия к оксиду железа, определяет содержание жидкой фазы в процессе обжига, определяет соотношение минералов в клинкере, находится в пределах 1.5-2.5;

- коэффициент насыщения кремнезема известью – определяет соотношение минералов в клинкере, находится в пределах 0.92-0.98;

- коэффициент однородности сырьевой смеси – характеризует стабильность смеси по химическому составу, для сухого способа – не более 14, для мокрого – не более 10.

Обжиг сырьевой смеси в печных агрегатах является важнейшим этапом производства цемента, определяющим качество клинкера. Современные заводы, производящие цемент сухим методом, используют для обжига печной агрегат, состоящий из двух основных частей. В вертикальной части находятся циклонные теплообменники с декарбонизатором, в которых происходит подготовка сырьевой смеси (дегидратация, декарбонизация) перед непосредственным поступлением в печь. В горизонтальной части находится печь высокотемпературного обжига 1450 ºС, где из расплава формируются основные клинкерные минералы. Здесь же расположен холодильник, в котором, в результате резкого охлаждения, происходит стабилизация клинкерных фаз.

Для полумокрого способа изготовления цемента процесс обжига идентичен вышеописанному, который используют заводы работающие по сухому методу. На цементных заводах, работающих по мокрому способу производства, печной агрегат состоит из одной большой печи, длинной до 180 метров. Значительную часть такой печи занимает зона с цепной завесой. В ней происходит удаление из материала большого количества свободной влаги, которая характерна для мокрого способа производства. Цепная завеса увеличивает интенсивность теплообмена между окружающей газовой средой и материалом.

Энергопотребление печных агрегатов современных заводов сухого способа производства на 30-40% ниже, чем заводов мокрого способа, за счет отсутствия необходимости испарения большого количества свободной влаги сырьевого шлама.

Высокотемпературная зона печи футеруется изнутри огнеупорным кирпичом для уменьшения теплопотерь в атмосферу и снижения температурного воздействия на металлическую обечайку печи. Печной агрегат имеет небольшой угол наклона и вращается со скоростью 3-4 оборота в минуту, за счет чего происходит перемещение материала внутри печи.

Печной агрегат для производства цемента можно условно разделить на несколько зон:

- испарение свободной влаги (t 100 ºС) – характерна для печей мокрого способа производства;

- дегидратация (t 350-650 ºС) - глина теряет кристаллизационную влагу;

- декарбонизация (t 650-950 ºС) - процесс разложения карбоната кальция и магния с получением оксидов кальция и магния;

- клинкерообразование (t 1300-1450 ºС) - из расплава формируются основные клинкерные минералы, которые определяют свойства цемента;

- охлаждение (t 1250 ºС) - в результате резкого охлаждения происходит стабилизация клинкерных фаз.

Дальнейшее охлаждения клинкера до температуры 100 ºС происходит в колостниковом холодильнике, после чего он поступает на хранение в крытые силоса, которые защищают клинкер от атмосферных воздействий и сохраняют его высокое качество.

Для сжигания различных видов топлива в печи на цементных заводах используют многофункциональные горелки. Помимо природного топлива (газ, уголь, мазут) широко используются альтернативные виды топлива (бытовые отходы, материалы с очистных сооружений, резиновые покрышки и другие), доля которых с каждым годом увеличивается и в некоторых странах достигает 80%.

В результате процесса обжига сырьевой смеси формируются основные клинкерные минералы.

Клинкерные минералы определяют свойства цемента, а именно:

- трехкальциевый силикат (алит) С3S – главный компонент цемента, обеспечивает быструю кинетику набора прочности, высокую начальную и хорошую марочную прочность;

- двухкальциевый силикат (алит) С2S - обеспечивает медленную кинетику набора прочности, низкую начальную и хорошую прочность в длительные сроки твердения, трудноразмалываемый компонент;

- трехкальциевый алюминат С3А - обеспечивает быструю кинетику набора прочности, высокую начальную прочность, значительно влияет на свойства бетона (реология, коррозионная стойкость);

- четырехкальциевый алюмоферрит С4АF – практически не влияет на свойства, определяет цвет (чем больше его в составе цемента, тем темнее цвет).

Наряду с основными клинкерными минералами в составе клинкера также содержатся побочные компоненты, поступающие из сырьевых материалов (Mg, K, Na, Cl, SO3) или из топлива (Fe2O3, P2O5, K, Na, Cl, SO3). Их количество незначительно (3-6%), однако они влияют на:

- гранулометрический состав клинкера и образование колец в печи;

- блокировку проходимость циклонных теплообменников;

- состав пыли печей;

- выбросы в атмосферу;

- качество цемента.

Щелочные оксиды калия и натрия оказывают существенное влияние на кинетику набора прочности цемента, существенно ее увеличивая в начальные сроки и снижая в марочном возрасте - 28 дней.

Третья стадия. Помол цемента.Помол цемента – это механический процесс совместного измельчения (или раздельного измельчения и последующего смешивания) клинкера, гипсосодержащего материала и минеральных добавок с получением различных типов цемента. Помол цемента выполняется в цементных мельницах двух типов – вертикальной (подробная информация в разделе «Подготовка сырьевой смеси») и шаровой трубной мельнице. Шаровая мельница – это металлическая обечайка, футерованная изнутри бронеплитами для защиты корпуса мельницы от износа. Мельницы состоят из одной или двух камер.

Двухкамерные мельницы между собой разделены диафрагмой с регулируемой подачей материала. На выходе из мельницы также имеется диафрагма с ячейками оптимального размера. При использовании однокамерных мельниц дополнительно перед мельницей устанавливают роллер-пресс для предварительного измельчения материалов. Внутри мельницы находятся мелющие тела (шары разного диаметра), которые, при вращении мельницы, путем удара в первой камере и истирания во второй камере измельчают материал.

Бронеплиты, помимо защиты, также участвуют в процессе помола. В первой камере мельницы устанавливают бронеплиты-лифтеры, которые поднимают мелющие тела на определенную высоту. Также с помощью бронеплит происходит сортировка мелющих шаров по размеру за счет различной величины упругого отскока. Проходя по длине мельницы материал подвергается воздействию мелющих тел различного диаметра, за счет чего происходит его измельчение.

Если мельница работает по открытому циклу, без использования сепаратора, то материал, выходящий из мельницы, считается готовым продуктом и поступает на хранение в силос.

На современных цементных заводах все помольные установки работают по замкнутому циклу с использованием высокоэффективных сепараторов. Материал из мельницы поступает в сепаратор, который разделяет его на мелкую фракцию (готовый продукт) и грубую фракцию, которая направляется на дополнительный помол.

Замкнутый цикл помола позволяет получать цемент с оптимальным гранулометрическим составом, который повышает степень гидратации цемента и, как следствие, прочностные характеристики.

После сепаратора готовый цемент поступает на хранение в силос, где он находится до момента отгрузки потребителям. Конструкция современных силосов, а именно обратный конус в основании, позволяет избежать наличия большого количества мертвых остатков цемента, характерных для старых конструкций. Также современный силос имеет многосекционную структуру, что позволяет в одном силосе хранить большое количество различных типов цемента.

Обязательным компонентом при производстве цемента является гипс, который применяется для регулирования сроков схватывания цемента. Трехкальциевый алюминат С3А является очень активным компонентом и при взаимодействии с водой происходит структурообразование с быстрой потерей подвижности цемента. Для того, чтобы этого не происходило, гипс формирует защитный слой вокруг С3А и предотвращает быстрое схватывание цемента.

Есть несколько модификаций гипса, которые отличаются по своим свойствам, в частности по активности. Наиболее активной формой является полуводный гипс CaSO4•0.5H2O, далее следует двуводный гипс CaSO4•2H2O, наименее активная форма – ангидрит CaSO4. В процессе помола при повышенной температуре в мельнице, более 70 ºС, двуводная форма гипса переходит в полуводную форму с негативным влиянием на реологические характеристики цемента и, как следствие, бетона и раствора (увеличивается водопотребность, снижается сохраняемость подвижности).

Существуют понятия быстрого и ложного схватывания цемента. Быстрое схватывание цемента происходит в случае недостаточного количества гипса, когда плотный защитный слой вокруг С3А не может быть сформирован. Ложное схватывание цемента с потерей подвижности происходит в случае перехода двуводной формы гипса в полуводную форму при повышенной температуре в мельнице. После перемешивания в случае ложного схватывания подвижность восстанавливается. Если происходит быстрое схватывание цемента после перемешивания подвижность уже не восстанавливается.

Рассмотрев технологии и различия основных методов производства можно сказать, что сухой метод является самым современным. Цементные заводы LafargeHolcim ориентированы на производство сухим способом. Основным преимуществом этого метода является снижение расходов топлива, а также сокращение объема печных газов практически на 40 %, что в свою очередь снижает стоимость обеспыливания и предоставляет большие возможности по использованию теплоты отходящих газов для сушки сырья. К плюсам сухого способа производства цемента также можно отнести и более высокий съем клинкера с 1 м³ печного агрегата. При обжиге по сухому способу значительно сокращается расход пресной воды.

Приготавливаем жаропрочный бетон своими руками: Пропорции и инструкция- Обзор +Видео

Жаропрочный бетон – это вид бетона, который используется под долгим воздействием высокой температуры (не более 1580°С, огнеупорный до 1770°С), при этом не теряет свои механические и эксплуатационные качества.

Его используют в строительстве, как промышленных, так и жилых объектов. Из жаропрочного и огнеупорного бетона изготавливают домашние отопительные печи, мангалы, бани, сауны, камины и дымовые трубы.

[contents]

Отличие жаропрочного и огнеупорного бетона от обычного в том, что последний выдерживает лишь недолговременный нагрев температуры не выше 200°С.

При более высоком нагреве бетон высыхает, трескается и, в итоге, разрушается, что приводит к поломке всей конструкции.

Применение жаропрочного бетона

В состав жаропрочного бетона входят специальные добавки и смеси, которые придают материалу значительную прочность при воздействии высоких температур.

В процессе эксплуатации огнеупорный бетон приобретает еще большую устойчивость к нагреву. Большим плюсом является тот факт, что жаропрочный бетон не требует дорогостоящего специального обжига, потому широко используется в строительстве.

По принципу работы он не отличается от обычного бетона и может гарантировать полную безопасность и защиту вашей конструкции от перегрева. К тому же, огнеупорный бетон может применяться как термоизоляционный материал.

В зависимости от области применения разделяют ячеистый, легкий или плотный бетон. Легким материал считается, когда в высушенном состоянии его вес не более 1500 кг/м3. К базовому сырью из шлакопортландцемента, портландцемента, глиноземистого цемента или жидкого стекла добавляются тонкомолотые примеси, вроде боя шамотного кирпича, кускового шамота, пемзы, боя магнезитового кирпича, андезита и других. Добавки способствуют затвердеванию огнеупорного бетона и формируют его огнеупорные качества.

Огнеупорные бетоны на фосфатной и силикатной связке

Существуют так называемый специальный огнеупорный бетон. Это когда помимо глиноземисто-цементной связки в его состав добавляют силикатную или фостфатную основу. Огнеупорный бетон на фосфатной связке лучше схватывается с другими огнеупорами, быстрее твердеет и имеет более высокую прочность в сравнении с бетоном на глиноземистом цементе. Отвердитлем выступает цемент, тальк, окись магния. Наполнителем служат высокотемпературные материалы: корунд, бой корундовых и высокоглиноземистых огнеупоров, хромиты и хромомагнезиты.

Огнеупорные бетоны на силикатной связке применяют в условиях кислотной среды. Для увеличения твердости добавляют силиката натрия, кремнефтористый натрий, фосфаты.

Заполнителем служит кварцевый песок, высококремнеземистый шамот. Благодаря повышенной устойчивости к кислотам огнеупорный бетон на силикатной связке принято использовать для дымохода в травильных ваннах, баках, футеровки труб.

Если вы решили построить из жаропрочного бетона мангал, камин или печь в доме своими руками, то с целью экономии при строительстве это можно легко сделать своими руками. Для этого используют готовую сухую смесь или смешивают ингредиенты по специальной технологии, схожей с приготовлением обычного бетона.

Заводские смеси изготовлены по всем стандартам и могут гарантировать качество продукции. Применяя готовую сухую смесь, внимательно прочтите на упаковке инструкцию и строго следуйте ей.

Технология изготовления жаропрочного бетона делится на два вида: если конструкция будет подвергаться влаге, не добавляйте жидкое стекло, если среда кислая и агрессивная не используйте портландцемент.

Определите площадку для работы, убедитесь в доступности воды и чистоте инструментов.

Изготовление огнеупорного бетона

В стандартный состав огнеупорного бетона входят: песок, гравий, гашеная известь, жаропрочный цемент. В пропорциях соответственно 3:2:2:0,5. Чистой фильтрованой воды требуется 7,7 л для 22,5 кг смеси. Лопатой как следует смешайте песок и гравий в тачке или используйте бетономешалку.

Затем заливайте смесь водой, пока она не наберет нужную консистенцию. Перенесите смесь в готовую форму или отливку, разровняйте поверхность шпателем и удалите лишний бетон. Чем быстрее вы будете работать, тем плотнее будет раствор.

Чтобы убрать пустоты и избавиться от пузырьков воздуха в огнеупорной смеси примените перфоратор или воспользуйтесь отбойным молотком. В деревянную часть формы вставьте сверло и работайте в течении одной минуты. Далее готовую смесь необходимо накрыть пленкой и оставить на пару дней, изредка сбрызгивая водой. Готовый огнеупорный блок перенесите в помещение и оставьте на 25 дней.

Чтобы сделать отливки можно воспользоваться фанерой. Для легкого извлечения огнеупорного блока на дно формы укладывают полиэтилен, или в лучшем случае смазанный жиром силикон, который не будет препятствовать испарению воды с поверхности блока.

Подготовка сырьевой смеси белого портландцемента к обжигу

Подготовка сырьевой смеси при производстве белого портландцемента имеет много общего с технологией обычного серого портландцемента и может осуществляться с учетом конкретных условий как по мокрому, так и по сухому способу.

При использовании твердых известняковых пород они подвергаются двухступенчатому дроблению. Первичное дробление осуществляется в щековой дробилке, а вторичное — в молотковых или конусных дробилках до частиц d = 20 - 30 мм. Дробленый известняк поступает на дальнейший размол в сырьевые мельницы.

Следует заметить, что на заводах, выпускающих белый портландцемент, следовало бы ввести в технологический цикл обогащение известняков, как это предусматривается на ряде зарубежных предприятий. Дело в том, что содержание окислов железа в различных фракциях дробленого известняка сильно разнится (табл.13).

Содержание окислов железа в различных фракциях дробленого известняка.

| Размер отверстий сит в мм. | Остатки на ситах в % | Содержание окислов железа во фракциях известняка в % |

| 1 | 2 | 3 |

| 30 | 10.07 | 0.10 |

| 20 | 12.18 | 0.12 |

| 10 | 24.57 | 0.13 |

| 7 | 10.24 | 0.20 |

| 5 | 6.33 | 0.34 |

| 3 | 7.58 | 0.40 |

| 1 | 8.84 | 0.65 |

| менее 1 мм | 20.18 | 0.60 |

Из приведенных данных видно, что удаление самой мелкой фракции (5 мм и менее) могло бы существенно понизить содержание Fe203 в сырьевой смеси.

На Щуровском цементном заводе была предпринята попытка внедрить обогащение известняка. По проекту Гипроцемента была смонтирована опытная обогатительная установка, состоящая из вибросита (для отделения мелкой фракции — 3 мм и менее) и гравиемойки, в которой известняк должен был отмываться от пылевидной фракции. Однако из-за конструктивных недостатков и некоторых неразрешенных организационно-технических вопросов эта установка практически не применяется, так как требует доработки.

Глины с плотной структурой направляются вначале для измельчения на вальцовые дробилки, а затем для окончательного измельчения — в глиноболтушки. Если в качестве глинистого компонента используют каолины, то их прямо направляют в глиноболтушку.

В фарфоровой промышленности применяется химическое обогащение каолинов и песков в целях снижения содержания в них окислов железа. Однако в цементной промышленности раздельное обогащение сырьевых компонентов не практикуется, и технико-экономическая целесообразность такого усложнения подготовки сырья пока еще не ясна. До сих пор при производстве белого портландцемента больше внимания уделяется обезжелезиванию сырьевой смеси в процессе обжига. Нам представляется, что необходимо провести дополнительные исследования, чтобы выяснить, насколько целесообразно применение такого способа обогащения сырьевых материалов.

В дальнейшем дробленый известняки глиняный шлак поступают в сырьевую мельницу для размола. В бункер дробленого известняка над мельницей по системе транспортеров подается и песок.

Сырьевую смесь обычно размалывают в многокамерных шаровых мельницах. Если для этой цели используют металлические мелющие тела, то происходит присадка железа. По нашим данным, она составляет 0,15—0,20%. В связи с этим при производстве белого портландцемента следует стремиться к замене металлических мелющих тел неметаллическими.

По зарубежным данным, целесообразно использовать мельницы с каменной футеровкой и кварцевыми шарами в качестве мелющих тел. На Щуровском цементном заводе, по нашему предложению, в качестве мелющих тел для второй и третьей камер используются уралитовые цилиндры размером 20 X 30 и 30Х Х40 мм. Их изготавливают из массы, состоящей из обожженного технического глинозема (60—70%), огнеупорной глины (30%) и доломита (7—10%). Эта масса обжигается при температуре 1410— 1430С. Объемный вес уралитовых цилиндров равен 3 т/м 3 . При испытаниях они показали высокую устойчивость на истирание. При использовании уралитовых мелющих тел соответствующие камеры футеруются кварцитными плитами.

В первой камере пока используются износоустойчивые роликоподшипники (отходы); ведутся работы по изысканию прочных неметаллических мелющих тел соответствующего размера. Следует помнить, однако, о том, что при замене металлических мелющих тел неметаллическими снижается производительность мельниц, поэтому необходимо предусмотреть ввод интенсификаторов размола.

Как показали наши опыты, для интенсификации процесса размола сырья пригодна природная сода. При введении ее в количестве 0,3% веса сухого сырья производительность мельницы повышается и становится такой же, как и при размоле металлическими мелющими телами. Кроме того, ввод соды увеличивает текучесть шлама с 62 до 72 мм, что позволяет снизить его влажность.

После размола шлам направляется в шламбассейны для корректировки и хранения. Приготовленный шлам поступает в цех вращающихся печей на обжиг.Поскольку требования к качеству готового шлама при производстве белого портландцемента повышенные, окончательное корректирование его производится лабораторией по КН и силикатному модулю на основании ускоренных химических анализов на содержание основных окислов: CaO, SiO2, Al2O3, Fe203 .

Читайте также: