Облицовочный кирпич состав смеси для изготовления

Обновлено: 16.05.2024

Гиперпрессованный кирпич: состав, технология производства, достоинства и недостатки

Лицевой цементно-минеральный кирпич жёсткого прессования или гиперпрессованный кирпич (ГПК) строителями используется в основном в качестве отделочного (облицовочного) материала. Несмотря на его физико-технические характеристики, превосходящие по большинству параметров силикатный и керамический кирпич, есть ряд недостатков (о которых ниже), не позволяющих ему использоваться как кладочный рядовой кирпич. Далее описаны состав, метод и технология производства, а также достоинства и недостатки этого материала.

- В состав гиперпрессованного кирпича обязательно входят:

- Цемент средних марок (ПЦ 400, ПЦ 300), в качестве вяжущего элемента – от 8 до 20% от общей массы.

- Отсев известняка (природная прочность до 30 кг/см2), отходы от разработок камня, мрамора, мергеля или строительная тырса, придающие изделию дополнительную прочность, массовая доля которых колеблется от 65 до 85%.

ИНФОРМАЦИЯ: строительная тырса – смесь ракушечника и глины с преобладанием последней.

Разность в дозировочных величинах обусловлена тем, что варьируя составляющими можно получать материалы различного назначения: кладочные, тротуарные или сейсмостойкие.

ВАЖНО: на качественные характеристики гиперпрессованного кирпича большое влияние оказывает «свежесть» цемента и чистота воды.

Метод «гипер» или двухстороннего прессования заключается в получении материалов путем взаимодействия при сжатии мелко дисперсных частиц проходящего под воздействием избыточного давления. В отличие от одностороннего прессования, где зона избыточного давления покрывает прессуемую массу неравномерно, материал, получаемый методом гипрепрессования имеет мельчайшую структуру (пора 0,07 – 0,3 мм), что уменьшает его влагопоглощение, увеличивает прочность на сжатие и одновременно повышает его теплопроводность до 1,08 – 1,09 Вт/м2.

С другой стороны, метод двухстороннего прессования позволяет уменьшать нормы вяжущего без потерь физических характеристик материала, что позволяет удешевить производственное оборудование.

Непосредственно технология производства. Производственную базу можно разделить на три участка:

- Первичный склад, где осуществляется накопление и подготовка основного сырья к производству. Здесь через грохоты и механические сито происходит измельчение материала, и по механическим транспортёрам масса подается дальше.

- Производственный участок включает в себя несколько подразделений.

На прессах, в зависимости от применяемых матриц, можно изготавливать полнотелые и пустотелые элементы, а также скруглённые и с усечённой гранью.

Далее изделия отправляются на склад готовой продукции, где материал «зреет» до нужной кондиции.

- готовой продукции не требует особых температурных или специальных условий для окончательной выдержки кирпича и может располагаться на открытых площадках.

Готовый кирпич находится на складе не менее 5 дней и приобретя 50 – 60% своей прочности готов для отправки заказчикам. Полная прочность изделий наступает через 28 дней, что может происходить в готовой кладке.

Для этого используется ножной регулируемый пресс – гильотина. Рабочий, подставляя кирпич под нож, делает надкол на узкой грани. После, располагая его надколотой гранью вниз, отсекает половину элемента. Получается две части, одна из которых имеет вогнутую структуру и в дальнейшем не используется. Выпуклая половина становится элементом декоративной отделки с уникальным структурным рельефом и стоимостью в 2,5 раза дороже обычного полнотелого кирпича.

Такие элементы изготавливаются только по предварительным заказам.

- Достоинства и недостатки гиперпрессованного кирпича

- Идеальная геометрия. Она получается потому, что данная технология является безобжиговой и готовые элементы не подвергаются термической обработке, при которой могут происходить незначительные изменения геометрических параметров.

- Низкое влагопоглощение, около 4,8% от общей массы согласно нормам ГОСТ 7025-78.

- Высокая прочность. Кирпич соответствует марке 250 (ГОСТ 379-79).

- Возможность прочностных вариаций (по желанию заказчика).

- Хорошая адгезия. Прочность сцепления раствора с кирпичом около 2,5 кг/см2, что перекрывает требования для кладки 1-ой категории.

- Хорошая морозостойкость. Кирпич не меняет своих характеристик при 150 циклах замораживание/оттаивание.

- Экологически чистый материал, так как в его составе нет вредных примесей.

- Хорошо режется и обрабатывается.

- Разнообразие форм, содержания и фактуры элементов.

- Разнообразие цветовых решений.

Безусловно, с такими характеристиками ГПК должен иметь массовое применение во всех областях жилищного и промышленного строительства, кроме огнеопасных строений. Но есть у него и недостатки, которые не позволяют этому материалу полновесно завоевать рынок.

- Высокая стоимость по сравнению с обычным рядовым кирпичом.

- Вес полнотелого кирпича равен 4,5 кг, что превышает вес обычного кирпича почти в два раза.

- Низкая паропроницаемость, что предусматривает в домах, отделанным таким материалом устройство дополнительных систем вентиляции или устройство сквозных воздушных пазух между ним и основными стенами.

- Цветовая погрешность различных партий, не видимая на поддоне, но очень заметная в кладке.

- На длительных сроках эксплуатации, особенно на солнечных сторонах зданий, наблюдается «выгорание» цветового пигмента. Но это практически не заметно, так как цвет меняет вся стена.

- Класть такой кирпич необходимо очень аккуратно, с расшивкой. Это замедляет темпы выполнения строительных работ и ведёт к их удорожанию.

Таким образом, сферы применения гиперпрессованного кирпича ограничиваются отделочными функциями наружных стен нижних этажей, заборами дорогих частных домостроений, постройкой беседок и других сопроводительных строений.

Но можно отметить, что ёмкость рынка ГПК медленно, но уверенно растёт, что позволяет с оптимизмом смотреть в будущее производителям данного материала.

Кирпич своими руками дома или на даче. Пошаговая технология

Из нашей статьи вы узнаете, как организовать домашний цех, какое оборудование необходимо и какие материалы использовать в производстве. Также вы познакомитесь с технологическими хитростями, которые сделают домашний кирпич не хуже заводского.

Содержание

- Что нужно для организации домашнего цеха:

- Оборудование и инвентарь

- Формы

- Расходный материал

- О пластификаторе

- Технология производства:

- Площадка и формы

- Замес

- Укладка

- Расформовка и складирование

- Выгода от домашнего цеха: экономия в цифрах

Как сэкономить на строительных материалах или снизить себестоимость их производства? Что выгоднее: купить материал или произвести его самостоятельно? Эти вопросы актуальны всегда, а особенно во времена кризиса. Но если о самостоятельном производстве стекла, металлопрофиля или гипсокартона речь не идет, то строительный блок или керамзитовый кирпич можно успешно производить своими руками на приусадебном участке или на даче.

Самостоятельное производство позволит сэкономить до 30% средств, затраченных на покупку блока и контролировать качество выпускаемой продукции.

Многие возразят, что кустарное производство не может конкурировать с заводским качеством, но с этим убеждением можно поспорить. Сейчас на рынке существует множество цехов, которые презентуют свою продукцию как соответствующую строительным нормативам и имеющие допустимую марку.

Если взять по одному образцу от десяти разных производителей и отдать их на исследования в строительную лабораторию, то шесть из них покажут результат ниже марки 30, а это предельно минимальный показатель для строительного блока.Для снижения себестоимости изделий некоторые производители идут на меры экономии, которые часто имеют преступный характер. Многие бизнесмены нарушают технологию производства в угоду прибыли, что делает их изделии опасными. По этой причине, для небольших объемов строительства рекомендуется организовать домашний цех.

Преимущество домашнего производства:

экономит до 30% денежных средств;

не требует дорогостоящего оборудования;

не требует специальных навыков;

можно не нанимать штат сотрудников;

работа в свободном графике;

приносит дополнительный заработок.

Что нужно для организации домашнего цеха

Для организации производства необходимо соблюсти три обязательных условия.

Ровная бетонированная поверхность площадью 20 м2, накрытая навесом или тентом.

Бетоносмеситель (обычная груша).

Вибратор глубинный малого размера.

Оборудование и инвентарь

Не стоит думать, что все это дорогостоящее оборудование. На вторичном рынке все это продается по низким ценам. К примеру, бывшую в употреблении бетономешалку объемом 180 литров можно найти за 5000 рублей. Новый глубинный вибратор можно приобрести по стоимости от 2000 до 5000 рублей. Бетонную площадку можно также изготовить собственными силами, затратив на это 7000-10000 рублей.

Также понадобятся вспомогательный инструмент: лопаты штыковая и совковая, кельма, ведра, емкость пластиковая, ножовка, молоток, набор ключей и отверток, садовая тележка. Еще одной статьей расходов станет целлофановая пленка, которая понадобиться при сушке готовых изделий. Большинство из перечисленного инвентаря имеется почти в каждом доме и покупку этих вещей можно не вносить в общую смету.

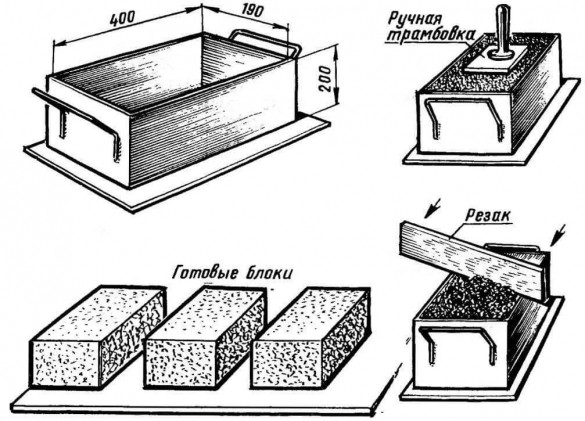

Формы

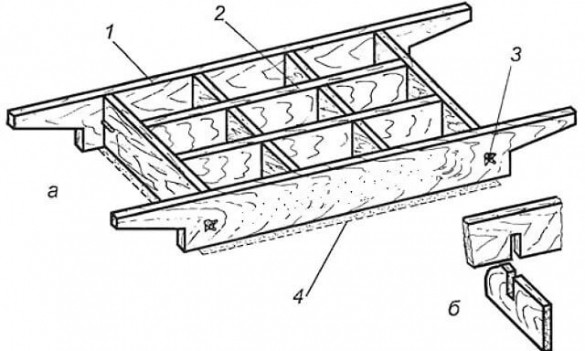

Для производства блока понадобятся формы и их можно изготовить из фанеры, металла, древесины. Размер блока составляет 200х200х400 мм. Оптимальной и недорогой по стоимости будет опалубка из доски. Для этого подойдет доска с высотой стенки 200 мм и толщиной не менее 25 мм. Доски следует пропитать горячим отработанным машинным маслом. Это придаст им защиту от влаги и продлит срок службы. Из подготовленной доски необходимо скрутить при помощи саморезов ячейки, которые по внутреннему объему должны соответствовать размеру блока. Лучший вариант деревянной опалубки – это продольные секции из 4-х ячеек.

Фанерные опалубки – это вариант более дорогостоящий, но влагостойкая фанера имеет свои преимущества. Если изготовить формы из фанеры, то геометрия изделия будет ровной, а поверхность гладкой. С применением фанерных форм можно делать цветной облицовочный блок. Такой блок подойдет для постройки дома, гаража, бани, забора, хозяйственных построек. Его преимущество в том, что цветной блок выглядит презентабельно и не требует дополнительной облицовки.

Формы из металла самые дорогостоящие, но и самые практичные. Они отличаются длительным сроком службы и повышенной функциональностью. Металлические опалубки можно сделать разборными, что значительно ускорит производственный процесс и облегчит их транспортировку и хранение. В металлических формах не гасится вибрация, что позволяет смеси лучше и быстрее вывести воздух.

Расходный материал

В качестве расходных материалов понадобиться: цемент марки М 400 или М 500, песок строительный, наполнитель, пластификатор С3. С покупкой пластификатора проблем не возникает. Его реализуют в местах продажи цемента или там, где продается материал для изготовления тротуарной плитки. Отдельно стоит рассмотреть наполнитель, или как его еще можно назвать: основная составляющая блока.

В разных регионах существует различные виды наполнителей, использующихся в производстве бетонных изделии. В регионах, где имеется глина, распространен керамзит. В тех местах, где используется много угля, в большом количестве присутствует шлак. Также, на всей территории страны можно без проблем купить щебень или отсев. В некоторых случаях для производства бетонных изделий используется бой кирпича и бетонная крошка.

Выбирать наполнитель следует по целевому применению кирпича. Если стоит цель сделать постройку теплой, то отлично подойдет шлак. Но такой блок подойдет только для одноэтажных строений с легкой кровлей, так как шлак материал легкий, имеет воздушные поры и не может нести большую нагрузку. Если же выбирать в качестве наполнителя керамзит, то следует покупать только конструкционный, мелкофракционный керамзит. Он способен нести нагрузку и из него можно строить здания до трех этажей.

В тех случаях, когда здание имеет высотность до пяти этажей и будет оборудовано бетонными перекрытиями, необходимо производить блок с использованием щебня. Для этих целей подойдет щебень фракции 5 – 10, или 10 – 20 мм. Такое изделие будет значительно тяжелее, чем блок из керамзита или шлака, но стоит учитывать, что на него будет воздействовать большая нагрузка.

О пластификаторе

Пластификатор – это одно из лучших изобретений, которое позволило производить высококачественный бетон в домашних условиях. С применением этой добавки бетон смог избежать пропаривания. Также с применением пластификатора можно исключить прессование, так как в подвижной смеси воздух удаляется намного эффективнее.

повышение подвижности бетонного раствора;

снижение количества воды в растворе;

уменьшение пористости бетона;

сокращения срока формовки изделия в три раза;

быстрый набор прочности;

усиление характеристик готового бетона (морозостойкости, прочности, влагостойкости);

легкость укладки смеси в формы.

Стоимость пластификатора - 50 рублей за килограмм, но его доля в одном изделии минимальна. Пластификатор растворяют в воде затворения в соотношении 1:100. То есть, на 100 литров воды требуется засыпать всего 1 килограмм сухого порошка. Если сделать перерасчет на один готовый блок, то затраты по пластификатору составят 30 копеек на единицу изделия.

Технология производства

Любое производство нужно начинать с покупки материала. Обязательные компоненты – это цемент, песок, пластификатор, наполнитель. Все это следует заказать, доставить на свой участок и поместить в непосредственной близости от производственной площадки. Цемент и пластификатор должны храниться в сухом месте. Для этого подойдет гараж или сарай. Сыпучие материалы необходимо закрывать от воздействия осадков толстой пленкой.

Шаг 1. Площадка и формы

В первую очередь нужно подготовить рабочую зону. Для этого необходимо подвести электричество к бетономешалке, приготовить удлинитель для глубинного вибратора. Также, нужно приготовить воду затворения в необходимом количестве. Для одного рабочего дня достаточно будет 200 литров воды, разбавленной пластификатором.

Также следует собрать опалубки и смазать их стенки отработанным машинным маслом. Это необходимо для того, что бы избежать прилипания цементной смеси к стенкам. Опалубки следует расположить на бетонной площадке с таким расчетом, чтобы между ними было удобно проходить. Необходимый инвентарь должен находиться под руками.

Шаг 2. Замес

Замес делается следующим образом. Сначала в бетоносмеситель помещается цемент, песок и наполнитель. Соотношение смеси должно быть таковым: 1 часть цемента, 2 части строительного песка, 4 части наполнителя (керамзита, щебня или шлака). Все компоненты нужно засыпать в бетономешалку и на сухую перемешать в течение пяти минут.

После того, как смесь перемешалась, нужно ввести воду затворения. Количество воды нужно определять на глаз, но стоит знать одну пропорцию. Вода рассчитывается по количеству используемого цемента. Для ее расчета существует специальный коэффициент, по которому определяется объем воды. Для изготовления бетонного блока методом вибролитья коэффициент составляет 0.4. То есть, если на один замес с пропорцией 1:6 уходит 50 кг цемента, то вес цемента умножается на 0.4 и получается количество необходимой воды в литрах. 50х0.4=20 литров воды затворения. Воду необходимо вводить небольшими порциями до достижения нужной концентрации. Смесь нужно перемешивать в течение 15 - 20 минут.

Следует учесть особенности влажности в каждом регионе. Если наполнитель влажный, то количество воды нужно уменьшить, а если сухой, то увеличить. Раствор должен напоминать густую сметану, а не растекаться. Нужно знать, что высокое количество влаги в растворе портит бетон. Лишняя вода оставляет поры в бетоне, что делает его ломким.

Шаг 3. Укладка

Когда смесь готова, то надо приступать к заливке. Готовую смесь нужно при помощи ведра и мастерка заложить в формы. Из замеса необходимо оставить ведро раствора, которое уйдет на доливку в формы после работы вибратора.

Когда смесь разложена в формы, следует приступать к ее укладке. Это делается при помощи глубинного вибратора. Рабочая часть вибратора помещается в форму наполненную смесью. При укладке смеси нужно пройти по всем углам формы. Это необходимо для исключения воздушных пор. При усадке смеси, которую даст вибрация, следует доложить раствор до нужного уровня. Что бы блок получился одинакового размера, форма должна быть заполнена до самого верха.

После того, как формовка произведена, необходимо накрыть формы целлофановой пленкой. Это не менее важный этап в изготовлении бетонных изделий, чем сама заливка или подготовка компонентов. Бетон должен зреть, а не сохнуть. Нельзя допускать вызревание изделий на отрытом солнце при воздействии ветра. Бетон в процессе вызревания выделяет тепло, которое необходимо сохранить. Под пленкой бетон пройдет процедуру, напоминающую пропарку. В таком состоянии кирпич должен находиться сутки.

Шаг 4. Расформовка и складирование

Через сутки блок можно доставать из форм. Если применяются фанерные или деревянные формы, то их следует аккуратно разобрать. Это не позволит краям изделия отколоться. Не стоит вытряхивать изделия из форм. При применении металлических форм можно извлекать изделия надавливанием сверху. Если в металлической форме соблюдена правильная геометрия, то изделие выйдет легко.

Готовый кирпич необходимо сложить рядами на поддон и снова накрыть пленкой. Как один из лучших вариантов складирования - это применение стрейч пленки, которой обматывается кирпич на поддоне. Она не только сохранит полезную влагу, но и не позволит упасть содержимому во время транспортировки. Использовать блок для строительства можно уже на пятые сутки после изготовления.

Выгода от домашнего цеха

Такие мероприятия задумываются только для экономической выгоды и ее нетрудно посчитать. Это можно сделать очень простым способом. Средний вес блока – 20 кг. Если перевести весь используемый материал в тонны, то получиться, что на условный цикл производства затрачено 1 тонна цемента, 2 тонны песка, 4 тонны наполнителя. Пластификатора на это количество продукции уйдет 6 кг, что выйдет на сумму 300 рублей. В качестве примера приведен блок строительный из щебня.

Стоимость расходного материала:

цемент 1 тонна – 5000 руб.

песок 2 тонны – 800 руб.

щебень 4 тонны – 2400 руб.

пластификатор 6 кг. – 300 руб.

Итоговая сумма затрат – 8500 рублей.

Из этого количества получиться 6 тонн готовой продукции или 300 блоков. Сумму затрат 8500 нужно разделить на 300 блоков, что даст сырьевую себестоимость единицы товара. Таким образом, сырьевая себестоимость блока составила 28,3 рублей. 1,7 рубля стоит заложить на энергозатраты.

Экономия в цифрах

Средняя розничная стоимость такого блока составляет 40 рублей. Экономия от домашнего производства очевидна и при необходимости постройки дома, на который уйдет 8000 блоков, можно сэкономить 80000 рублей. Но к дому всегда нужен гараж, баня, хозяйственные постройки и купленное оборудование не будет простаивать без дела. Можно сделать вывод, что кирпич своими руками – дело выгодное, которое помимо пользы собственному хозяйству принесет прибыль от продаж.

Также, стоит учитывать, что в целях экономии можно регулировать качество продукции и не допускать перерасход дорогостоящего материала. К примеру, на двухэтажный дом требуется 10000 строительных блоков. Первый этаж будет нести большую нагрузку и его лучше выложить из блока высокой марки выполненного из конструкционного керамзита (керамзитового гравия) или щебня. Оптимальным вариантом для второго этажа станет блок из более дешевого теплового керамзита (керамзитного щебня).

Лучшим вариантом для перегородок и внутренних стен станет щебень. Такие стены обладают повышенной шумоизоляцией и хорошо держат анкера для подвеса мебели, бытовой техники, электроники. Комбинированное применение различных видов наполнителя для возведения одного объекта позволит улучшить качество постройки и сэкономить до 30000 рублей на каждые 10000 блоков.

Производство гиперпрессованного кирпича – технология, оборудование, стоимость

Предпринимателям, желающим заняться бизнесом, стоит обратить внимание на производство гиперпрессованного кирпича (ГПК). Несмотря на его недостатки, этот материал востребован в строительстве, потому что обеспечивает кладке долговременную прочность и эстетичность. Для производителя выгода заключается в низкой себестоимости изделия, доступности сырья, небольшой энергоемкости технологического процесса и безотходности производства.

Необходимое сырье

Гиперпрессованный кирпич был изобретен как материал, изготавливаемый из влажного грунта и цемента. Из-за низкого качества получаемых блоков грунтовый наполнитель заменили на отсев ракушечника. Современная технология в качестве наполнителя использует кварцевый песок, отсевы известняка, доломита, мрамора, травертина, гранита и др. пород, а также шлак, золу, тырсу, бой кирпича, бетона и другие промышленные отходы, производя таким образом их утилизацию.

Для производства 1 000 шт. условного кирпича требуется 3,5 т известнякового отсева, полтонны портландцемента М400, 66 кг пигмента и около 100 л воды.

Изготовление гиперпрессованного кирпича на крупном производстве

Организация производства ГПК на крупном предприятии (более 50 млн единиц продукции в год) – очень дорогое мероприятие. На одно только оборудование нужно потратить порядка 100 млн руб. Налаженное производство дает годовую прибыль до 50 млн руб. Срок окупаемости – до 3 лет.

Оборудование и цены на него

Для крупного предприятия требуется полный набор высокопроизводительного, дорогостоящего оборудования, к числу которого относятся:

- бункеры, приемные и расходные;

- скиповые подъемники;

- роторные или планетарные бетоносмесители (принудительного типа);

- формовочное оборудование;

- шнековые и ленточные конвейеры;

- станки для резки кирпича.

Обычно оборудование приобретается в виде производственной, полностью автоматизированной линии, например, МАСТЕК «Максимал». Ее стоимость 3 млн 300 тыс. руб. (около 50 800 USD), производительность 140 поддонов. Есть более дорогостоящие линии – 5-8 млн рублей. Электрический станок для резки кирпича стоит от 3 тыс. долларов. Кроме этого, на крупном производстве нельзя обойтись без погрузчиков, подъемников и электрокаров.

Технология производства

Технология изготовления гиперпрессованного кирпича отличается от производства керамического и силикатного отсутствием температурной обработки сформованного блока. В ее основе лежит двустороннее (или «гипер») прессование сырьевой массы в пресс-формах, с силой не менее 40 МПа. Готовое изделие приобретает необходимую прочность в результате выдержки в естественных условиях складского помещения.

Весь технологический процесс состоит из следующих этапов:

- Подготовка сырья. Крупные фракции наполнителя измельчаются до 3-5 мм, просеиваются, по транспортеру подаются в смеситель. В процессе перемешивания добавляется цемент, вода и красящий пигмент. Дозирование происходит автоматически. Процесс длится до 5 минут.

- Готовая масса перегружается в ковш подъемника и поступает в бункер пресса.

Линия полностью автоматизирована, за работой всех узлов наблюдает и руководит процессом оператор. Поддоны с готовыми кирпичами перевозятся в отапливаемое складское помещение, где кирпичи «созревают». На это уходит не менее 5 дней. В течение этого времени они приобретают 60-70% предусмотренной технологией прочности. После этого продукцию можно отгружать заказчику. 100%-ной кондиции кирпич достигнет через 4 недели, даже если он уже использован для кладки.

Полнотелый ГПС проходит дополнительную обработку на гильотине – ножном прессе (от слова «нож»). Здесь блок разрезается на части. Одна из них, имеющая выпуклую сторону, превращается в облицовочный материал, стоимость которого в 2,5 раза выше, чем у обычного кирпича. Вторая часть, с вогнутой гранью, идет в переработку.

Изготовление кирпича на небольшом производстве

Изготовление гиперпрессованного кирпича можно организовать на небольшом производстве, используя гиперпресс и стандартный набор оборудования. Процесс изготовления автоматизирован в меньшей степени, оборудование используется менее производительное и эффективное, и более дешевое. Инвестиции в производство на порядок ниже, чем в крупное предприятие, расходы окупаются быстрее.

Оборудование и цены на него

Для мини-производства необходимо такое оборудование:

- грохот для сортировки наполнителей;

- бункеры, приемные и расходные;

- промышленный бетоносмеситель принудительного типа;

- формовочное оборудование;

- шнековые и ленточные конвейеры.

Для небольшого предприятия достаточно производственной линии типа «Стандарт», серии «МАСТЕК-Конвейер». Ее стоимость 2 млн рублей. В комплект входят одновальный бетоносмеситель (менее производительный, чем двухвальный), вибропресс, ленточный конвейер, скиповый подъемник, матрица. Производительность – 80 поддонов за 1 час. Линия «МАСТЕК-Лидер-550» стоит 2 млн 430 тыс. руб. В стоимость технологических комплексов входит монтаж и настройка узлов, обучение операторов.

В производстве используются 2 вида гиперпрессов, осуществляющих одностороннюю формовку (АВ6430, УФ-1, TITAN S) и двухстороннюю (УФ-2, TITAN D, ПАК-170.2, стоимостью свыше 1 млн. руб.). В первом случае кирпич получается менее крепкий и начинает разрушаться со стороны, противоположной той, на которую оказывалось давление.

Другое оборудование: дробилка для твердых пород стоит от $1 500, грохот – $2-6 тыс., бетоносмеситель – от $1 000, компрессор - $300, самый простой вибропресс производительностью 100 шт. кирпича в час – от 250 тыс. руб.

Технология производства

Этапы производства ГПК осуществляются в следующем порядке:

- Подготовленное сырье загружается в ковш скипового подъемника, который подает его в бетоносмеситель, расположенный над ленточным конвейером. Туда же шлангом подается вода, необходимое количество которой отмеряет оператор по водомеру. Управление процессом происходит в ручном режиме.

- Готовая смесь подается в бункер прессовочного станка через ручной затвор. По мере ее использования из смесителя подается новая порция.

- В специальное отделение прессующего агрегата загружаются поддоны, которые поступают в зону формования кирпича автоматически. Прессование и выгрузка блоков происходит без участия рабочих. Рабочий цикл длится до 30 секунд.

- Заполненные поддоны по транспортеру поступают в стеллаж, который затем перемещается на склад.

Готовые изделия выдерживаются положенное время, затем перекладываются на транспортировочные поддоны.

Сколько стоит открытие производства

Чтобы открыть мини-производство, нужно сделать инвестиции в размере почти 3 млн рублей. В эту сумму входит стоимость приобретения оборудования с доставкой, подготовка помещения площадью не менее 400 м 2 , приобретение сырья на месяц работы завода.

Окупаемость производства произойдет через 10-12 месяцев, при полной загрузке производственной линии.

Производство в домашних условиях

Производство гиперпрессованного кирпича в домашних условиях для личных нужд - дело весьма сомнительное, хотя при огромном желании нет ничего не возможного. Для просеивания сырья можно использовать строительное сито, вместо смесителя – бетономешалку, а все загрузо-разгрузочные работы выполнять вручную.

Проблема заключается в стоимости гиперпресса. Только один самый простой пресс стоит порядка $4 тыс., а вся линия – свыше $16 тыс. Вторая проблема – площадь помещения должна быть не менее 350 м 2 .

Каков состав кладочного раствора для облицовочного кирпича и его пропорции + очистка кладки от смеси

Укладка облицовочного кирпича производится по традиционной методике, используемой много столетий.

Кроме того, для укладки лицевого кирпича требуется качественный раствор, способный обеспечить прочное и надежное сцепление материала.

Состав кладочного раствора для облицовочного кирпича и его пропорции

Универсальный состав раствора для кладки облицовочного кирпича включает в себя цемент марки М500, просеянный речной песок в соотношении 1:4 и воду. Такой состав является общепринятым, никаких добавок к нему не требуется.

Более того, многие специалисты настоятельно не рекомендуют использовать никакие примеси, по их мнению нарушающие правильный ход кристаллизации цемента. Вместе с тем, имеется другая точка зрения, согласно которой в раствор следует добавлять некоторое количество гашеной извести, повышающей текучесть смеси.

Раствор, составленный традиционным образом, довольно жесткий, что бывает неудобно для работы. Многие мастера идут дальше и заменяют известь на глину, которая несколько ускоряет застывание раствора.

Основная причина такой ситуации кроется в том, что кирпич способен впитывать воду в некотором количестве.

Некачественный кирпич при нанесении раствора вытягивает из него воду, отчего слой становится довольно твердым и теряет свои рабочие качества. Выходом из положения может служить предварительное замачивание кирпича в воде или добавление воды в раствор для повышения текучести.

ОБРАТИТЕ ВНИМАНИЕ!

Зачем нужны пластификаторы

Полезный эффект от применения пластификатора:

- Снижение количества воды, ухудшающей застывание раствора.

- Повышение влагоустойчивости шва.

- Повышение морозостойкости.

Пластификаторы имеют разное назначение:

Помимо этого, пластификаторы позволяют получить более эластичный шов, который компенсирует температурные расширения облицовки. Такая способность помогает сохранению прочности связей с несущей стеной и предотвращает появление трещин в швах, способных накапливать влагу.

Как рассчитать расход смеси

Для расчета необходимого количества смеси прежде всего следует определить количество раствора. Обычно оно составляет 0,2 м3 (75 литров) на каждый квадратный метр кладки при толщине в 1 кирпич. Кладка в полкирпича (самая распространенная толщина облицовочного слоя) потребует 0,16 м3 раствора (94 литра).

На 1 м3 раствора уходит 8 мешков цемента. Зная объем раствора, нужный для укладки облицовочного кирпича, можно легко подсчитать количество цемента, разделив общий объем на 8. Полученный результат покажет количество мешков, а умножив его на 50 (стандартный вес мешка цемента), получим вес цемента. Умножая его на 4, получим вес песка для получения правильного соотношения смеси.

Цемент обычно подсчитывается мешками, вес понадобится только для определения количества песка.

Цветовые добавки

Цвет шва имеет большой декоративный эффект. Кладка становится более нарядной, линии швов подчеркиваются и делают поверхность стены более выразительной.

Для изменения цвета раствора и придания ему нужной расцветки используются специальные пигменты, которые добавляются в смесь при замешивании раствора. Существуют разные оттенки, которые можно получить при помощи пигментов.

Самым простым и древним способом окраски раствора является добавление сажи. В результате получается раствор глубокого черного цвета. В настоящее время в качестве пигментов используются окислы различных металлов. Они продаются в строительных магазинах и вполне доступны для приобретения.

Необходимые инструменты

Для замешивания раствора могут быть использованы разные способы, требующие применения определенного набора инструмента.

Самым простым способом является обычное приготовление вручную, для чего понадобится:

- Емкость (корыто или небольшая ванна).

- Совковая и штыковая лопата.

Такая методика проста, но требует тщательности, так как непромешанная смесь не позволит получить качественный раствор.

Для более равномерного размешивания используется насадка на дрель. Такой вариант гораздо предпочтительнее, качество смеси существенно повышается.

ОБРАТИТЕ ВНИМАНИЕ!

Подготовка смеси

Наиболее верным способом подготовки является смешивание сухих компонентов с последующим добавлением воды. Таким образом легче образовать равномерное распределение всех элементов. Если сразу добавлять воду, потребуется гораздо большее усилие для размешивания и появляется риск приготовления некачественного раствора.

Вода добавляется сразу на 705-80%, а затем постепенно добавляется до получения нужной консистенции. Идеально вычислить нужное количество воды очень сложно, поэтому применяется такая методика.

Затем небольшими порциями подается подготовленная сухая смесь. Процесс длится до появления нужной густоты. Такой способ намного облегчает размешивание, что очень ценно при ручном приготовлении смеси.

Технология нанесения

Излишки раствора, выдавленные по краям, сразу же удаляются при помощи кельмы. Для получения более точной толщины можно использовать сантиметровый пруток квадратного сечения, прикладываемый по краям нижнего ряда кирпича в качестве шаблона для получения нужной величины слоя.

Длинные боковые стороны имеют толщину 10-12 мм, соответствующую оптимальной толщине шва. Раствор укладывается внутрь шаблона и выравнивается правилом или боковой стороной кельмы, используя длинные стороны лотка как направляющие.

Таким образом можно нанести слой раствора сразу для 2-3 кирпичей. После укладки приспособление сдвигается в сторону и процесс повторяется. Производительность возрастает в 4-5 раз.

Как очистить облицовочный кирпич от раствора

Если наплывы раствора присохли, то можно использовать специальное химическое средство для смывки раствора (например, Типром ОЦ, Очиститель фасадов № 5 от фирмы «Чистюля» и т.п.). Они наносятся на присохшие участки, разрыхляют цемент, после чего он легко удаляется с поверхности. Останется только начисто протереть поверхность влажной тряпкой.

Полезное видео

В данном видео вы узнаете как производится замес раствора:

Заключение

Качество связующего материала для лицевой кладки имеет решающее значение. От него напрямую зависит прочность и внешний вид стены, способность облицовки выполнять свои функции и долговечность материала.

Использование наиболее подходящих компонентов, тщательное перемешивание при изготовлении помогут получить качественный состав. Следует сразу определиться с количеством материала, поскольку работа продвигается не слишком быстро, излишки могут приходить в негодность.

В работе лучше всего использовать специальные шаблоны, позволяющие более экономично и ровно наносить слой связки и сохранять лицевую поверхность кладки в чистоте.

Производство керамического кирпича – технология, оборудование, стоимость

Общие требования к технологии производства керамического кирпича, в том числе и его окончательного товарного вида, определяются нормативным стандартом качества - ГОСТ 530-80 "Кирпич и камни керамические".

Согласно этим требованиям стандарта, кирпич керамический должен иметь следующие характеристики:

- Длина - 250 мм

- Ширина – 120 мм

- Высота – 65 мм

- Марка кирпича по его физической (кинетической) прочности – 100 -75

- Плотность кирпича (минимальная) – 1350 кг на м. куб.

- Коэффициент морозостойкости - не менее 25

По теплотехническим свойствам и плотности (объемной массе) кирпич керамический относится к группе эффективных, улучшающих теплотехнические свойства стен. Он может применяться для облицовочных работ и для рядовой кладки стен жилых и общественных зданий. К основным техническим требованиям, относящимся к производству кирпича, относятся следующие:

- Кирпич должен иметь форму прямоугольного параллелепипеда с ровными гранями на лицевых поверхностях.

- Поверхность кирпичей может быть рифленой.

- Допускается изготовление кирпича с закругленными углами радиусом закругления до 15 мм.

Кроме этого имеются стандарты, определяющие допустимые размеры для производства керамического кирпича особой формы.

Необходимое сырье и рецептуры

Для производства обычного керамического кирпича используется природная глина (глинозем), которая есть практически в каждом регионе России. Кроме этого, используется более распространенное техническое название сырья - «суглинок средний, пылевой, коричневого цвета». Добыча такого сырья производится открытым способом в специальных карьерах. Основное требование к этому сырью - мельчайшие частицы глины (размер фракции) должен быть не более 0.5 мм.

Средняя плотность большинства используемых глин в РФ позволяют получать качественный керамический кирпич плотностью 1.8 кг м куб, что достаточно для производства из 1 куб. раствора глины порядка 1000 штук готовых кирпичей.

Оборудование

Для соблюдения всей технологии по пластическому формированию кирпичной массы, требуется следующий примерный состав оборудования:

- автомобиль - самосвал, экскаватор (с объемом ковша до 1куб м), бульдозер (для добычи глины);

- приемный бункер;

- транспортер;

- вальцы (грубого и тонкого помола);

- прессовальная или формовочная машина

- сушильная камера или печь для обжига.

В настоящее время существуют небольшие технологические линии полного цикла изготовления керамического кирпича. Так, например, линия китайского производств мощностью до 7 млн. шт. в год будет стоить порядка 22 млн. руб. (включая доставку, таможенные сборы, установку и наладку).

Можно использовать и различное российское оборудование, в том числе и применять такой вариант, как покупка на аукционах или торгах имуществом компаний – банкротов, где можно приобрести оборудование какого - нибудь обанкротившегося кирпичного завода по ценам в десятки раз ниже рыночных.

Технология производства

Большинство производственных линий по массовому изготовлению кирпича (на кирпичных заводах) использует довольно сложную и затратную технологию полусухого прессования сырья для получения исходной товарной массы.

Более простой и доступной для малого бизнеса технологией является метод пластического формирования полуфабриката для производства кирпича заданных параметров. Технология содержит ряд последовательных этапов или алгоритм.

- Подготовка сырьевой массы глины, добытой из карьера. Для этого ее помещают, либо в емкость (чаны), либо в специальные ямы, где доводят ее консистенцию до однородного полужидкого состояния.

- После того, как масса приобрела однородный состав, ее пропускают через специальное вальцовочное устройство (бункер), где производится измельчение крупных фракций глины до минимально необходимого параметра. Также на этой стадии производится доведение степени влажности глины до уровня не более 20%.

- Затем предварительно подготовленная масса подается в специальный бункер, где производится ее смешивание со специальными пластификаторами – добавками, а также производится доведение уровня влажности максимум до 8 – 12%.

- После того, как глиняная масса окончательно готова, она подается на специальное формовочное устройство, которое формирует, так называемый, кирпичный глиняный брус, из которого потом специальной машиной нарезаются стандартного размера заготовки кирпича.

- После того, как заготовки кирпича нарезаны, они подаются лентой транспортера в специальную печь обжига, где постепенно температура доводится до 800 градусов. Через 1- 2 часа, после доведения температуры печи до уровня требуемой, начинается процесс ее постепенного снижения до 150 градусов. Затем готовый кирпич вынимается и транспортируется на площадку хранения.

Изготовленный по такой технологи керамический кирпич не боится, ни сырости, ни влаги и он стоек к механическим ударам.Несколько слов о том, насколько выгодно работать на рынке производства кирпича. Средняя цена керамического кирпича составляет порядка 20 руб. за 1 шт.

Стоимость открытия производства

Если брать в расчет объем работы китайской линии по производству 7 млн. шт. в год, то валовый доход составит в год 140 млн. руб.

Также необходимо учесть статистику, что расходы на производство кирпича составляют порядка 70% от его рыночной цены. Тогда итоговая прибыль такого завода составит не менее 42 млн. руб. в год. Это фактически окупит все затраты по созданию подобного бизнеса менее, чем за один год. Правда, это возможно при одном условии - что проведена соответствующая работа по налаживанию связей с потребителями и эффективно работает маркетинговая стратегия.

Читайте также: