Нефте цементный раствор состоит из

Обновлено: 10.05.2024

Цемент: его состав и свойства

Сегодня существует огромное количество различных стройматериалов, которые имеют свои преимущества и недостатки. Но, пожалуй, самым популярным из них является цемент. Его используют практически на всех этапах строительства, начиная от монтажа фундамента и заканчивая внутренней отделкой стен. Объяснить его популярность достаточно просто: он обладает высокой прочностью, вяжущим эффектом, позволяет скрыть любые дефекты, с легкостью выдерживает повышенные нагрузки, не боится отрицательных температур. Можно смело сказать, что до сих пор аналогов цементу просто не существует. Именно поэтому он еще долгое время будет оставаться №1 среди всех видов стройматериалов.

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

История появления цемента

Первое упоминание о цементе появилось примерно 2200 лет назад. В те времена цемент готовили из извести, пемзы, туфа и вулканического пепла. Полученный состав использовали в качестве скрепляющего вещества при строительстве каменных зданий. Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

С каждым столетием качество цемента повышалось, и в 1824 г. Джозеф Аспдин разработал аналог современного портландцемента. Он отличался прекрасным вяжущим эффектом, благодаря чему его можно было использовать для приготовления бетона. Затвердевший материал отличался повышенной прочностью и износостойкостью.

Однако, несмотря на то, что он прекрасно выдерживал сжатие, растяжения бетона приводили к его разрушению. Инженеры обратили внимание на тот факт, что металлические балки, наоборот, не боятся растяжений, но плохо работают на сжатие. В итоге практически одновременно несколько специалистов пришли к выводу, что необходимо объединить эти две особенности.

В начале 1850-ых годов французский инженер Жан-Луи Ламбо построил небольшие лодки. В качестве исходного материала он использовал бетон, который армировал железной сеткой. Спустя несколько лет Уильям Уилкинсон стал первым, кто решил армировать металлическими балками бетонные панели. Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

В 1854-м г. инженер-строитель Франсуа Куанье также проводил эксперименты с железобетоном. Он первым решил связать стальную арматуру перекрытий с боковыми панелями. Однако в массовом производстве железобетон начал использовать человек, который вообще не имел отношения к строительству, – это Джозеф Монье. В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

Тогда цемент не отличался прочностью и разрушался при малейших перепадах температур. Но на удивление Монье, его изобретение за 3 года интенсивной эксплуатации так и не вышло из строя – ни одна кадка не растрескалась. После этого садовник начал изготавливать из бетона и другие элементы ландшафтного дизайна.

Через несколько лет на парижской выставке он получил патент за использование армированного бетона в искусственных водоёмах. После этого последовало еще несколько патентов, в том числе за открытие ЖБ- балок, шпал, мостовых конструкций и других изделий. Через несколько лет вчерашний садовник стал самым узнаваемым человеком во Франции. Под его руководством был построен мост в замке Шазелье и еще много других конструкций.

Спустя некоторое время Монье продал все патенты инженеру-строителю Густаву Вайсу. Он, в свою очередь, сместил арматуру в сторону, что позволило повысить прочность и износостойкость железобетонных панелей. Можно смело сказать, что изобретение армированного бетона стало одним из важнейших событий в истории строительства.

Большая Энциклопедия Нефти и Газа

Нефтецементные растворы ( без воды) не схватываются при температурах выше 200 С и давлении 70 МПа. Однако замещение 20 % нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 С и давлении 30 МПа и схватываются в течение 20 - 30 мин. [1]

Нефтецементный раствор на границе с водоцементным раствором густеет. [2]

Нефтецементные растворы ( без воды) не схватываются при температурах выше 200 С и давлении 70 МПа. Однако замещение 20 % нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 С и давлении 30 МПа и схватываются за 20 - 30 мин. [3]

Нефтецементный раствор приготавливают следующим образом. [4]

Нефтецементные растворы ( без воды) не схватываются при температурах выше 200 0 и давлении 70 МПа. Однако замещение 20 % нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 С и давлении 30 МПа и схватываются за 20 - 30 мин. [5]

Нефтецементные растворы ( без воды) не схватываются при температурах выше 200 С и давлении 70 МПа. Однако замещение 20 % нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 С к давлении 30 МПа и схватываются за 20 - 30 мин. [6]

Нефтецементные растворы ( без воды) не схватываются при температурах выше 200 С и давлении 70 МПа. Однако замещение 20 % нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 С и давлении 30 МПа и схватываются в течение 20 - 30 мин. [7]

Нефтецементные растворы ( НЦР) состоят из цемента и нефти или дизельного топлива в количестве 40 - 50 % от массы цемента. Они применяются при цементировании скважин в условиях трещиноватых коллекторов, для ликвидации поглощений и изоляции пластовых вод. При смешении НЦР с водой масса очень быстро теряет подвижность, превращаясь в камень с выделением почти всего количества нефтепродукта. Для увеличения подвижности раствора применяют ПАВ: кубовые остатки, крезол, димеру, асидол, нафтенафт кальция. [8]

Нефтецементный раствор приготовляют следующим образом. Замерные емкости цементировочного агрегата заполняют расчетным количеством углеводородной жидкости и растворяют в ней ПАВ. Смесь размешивают насосом цементировочного агрегата до получения однородного раствора, после чего цемент затворяют обычным путем. Полученный нефтецементный раствор закачивают в запасную емкость или в замерные емкости друго-го заливочного агрегата и дополнительно перемешивают. Проходя через насос, раствор продолжает перемешиваться и приобретает необходимую однородность. [9]

Преимущество нефтецементных растворов заключается в их несхватываемости при отсутствии воды и высокой прочности камня. [11]

В нефтецементных растворах цемент затворен на углеводородной жидкости ( нефти, дизельном топливе, керосине) с добавкой поверхностно-активного вещества ( ПАВ), которое улучшает смешивание тампонажного цемента и углеводородной жидкости в однородную массу, способствует сохранению подвижности нефтецементного раствора в течение длительного времени, облегчает вытеснение углеводородной жидкости при контакте нефтецементного раствора с водой, а также сокращает расход, нефтепродуктов за счет увеличения их смачиваемости. [12]

При смешении нефтецементного раствора с водой масса очень быстро теряет подвижность, превращается в комки и камень с выделением почти всего количества нефтепродукта. Для увеличения подвижности раствора и лучшего отмыва нефтепродукта применяют высокодействующие ПАВ: кубовый остаток этилового эфира ортокремневой кислоты, крезол, димеру, асидол, нафте-нат кальция. Менее дефицитен крезол СНзСзЩОН, используемый нефтяной промышленностью в качестве селективного растворителя. [13]

На основе нефтецементных растворов введением в них ускорителя могут быть приготовлены быстросхватывающиеся смеси для ликвидации поглощения в скважинах. Эти растворы при отсутствии воды не схватываются. Вода способствует быстрому их загустеванию, а ускоритель - схватыванию. Ускорителями сроков схватывания могут быть кальцинированная сода, гипс и другие материалы. [14]

При смешении нефтецементного раствора с водой масса очень быстро теряет подвижность, превращается в комки и камень с выделением почти всего количества нефтепродукта. Для увеличения подвижности раствора и лучшего отмыва нефтепродукта применяют высокодействующие поверхностно-активные вещества: кубовый остаток этилового эфира ортокремниевой кислоты, крезол, димеру, асидол, нафтенат кальция. Менее дефицитен крезол СНзСбН4ОН, используемый нефтяной промышленностью в качестве селективного растворителя. [15]

Большая Энциклопедия Нефти и Газа

Далее скважину испытывают на поглотительную способность и цементируют под давлением водоцементным раствором . Затем под новым искусственным забоем простреливают отверстия и вновь цементируют под давлением. После каждого цементирования оставляемый цементный стакан должен быть на несколько метров выше простреленных отверстий. В зависимости от наличия свободного интервала ниже эксплуатационного объекта, характера и напо - jpa нижней воды создают несколько цементных поясов. [4]

Эффективность изоляции притоков верхних, нижних ( подошвенных) и промежуточных вод нефтецементньши растворами гораздо выше, чем водоцементными растворами , и лочти полностью исключает возможность цементирования нефтяного объекта. [5]

Образование уплотненной малопроницаемой массы на фильтре, постепенно переходящей в полужидкую консистенцию, зависимость процесса фильтрации от типа полимерной добавки в отличие от водоцементного раствора показывают, что фильтрационное свойство полимерцементных растворов зависит как от размеров и конфигурации макромолекулы, ее способности повышать вязкость дисперсионной среды, связывать воду и удерживаться в поровых каналах фильтрационной корки, так и от условий возникновения и развития структуры. [6]

Таким образом, рекомендованные для разобщения продуктивных пластов нефтяных скважин растворы на основе тампо-нажного цемента и водорастворимых термореактивных поликонденсационных смол ФР-12 и ТСД-9 обладают пониженной фильтратоотдачей по сравнению с водоцементными растворами . Фильтрационные свойства их определяются вязкостью жидкой фазы раствора и соотношением размера макромолекул полимера с размерами капилляров фильтра. Выделившийся при этом фильтрат отверждается, что является одним из основных преимуществ поли-мерцементов по сравнению с обычными цементными раствора-ми или тампонажными смесями с малой водоотдачей, содержащими КМЦ, гипан, полиакриламид и другие подобные им полимеры. В связи с превалирующим значением размера пор фильтра при оценке фильтрационных свойств тампонирующих смесей на основе цемента исследование их фильтратоотдачи целесообразно проводить с использованием фильтров, проницаемость которых равна или близка к проницаемости глинистой корки, образующейся на стенке скважины в процессе бурения. [8]

Во избежание попадания цементного раствора в эксплуатационный пласт фильтр скважины затрамбовывают песком и при необходимости создают цементный стакан над насыпной пробкой ниже дефекта в колонне. В водоцементный раствор добавляют радиоактивные изотопы, чтобы определить пути движения раствора за колонной. [9]

Сущность метода заключается в закачке водоцементного раствора в призабойную зону скважины. В зависимости от поглотительной способности скважины и мощности пласта производят 1 - 3 заливки. Цементный раствор заполняет пустоты и трещины в породе, затвердевает и тем самым закрепляет породу. Однако при этом несколько снижается проницаемость прнзабойной зоны. [10]

Пути проникновения нижних вод по межтрубному пространству через отверстия фильтра аналогичны путям проникновения верхних вод в скважину. При этом цементирование под давлением через отверстия фильтра водоцементным раствором также применяют в тех случаях, когда нефтяной горизонт не дренирован и нет опасности его перекрыть, Во всех остальных случаях используют нефтецементный раствор. [11]

Продавливание нефтецементного или водоцементного растворов в пласт при расположении башмака НКТ у нижних дыр-фильтра не рекомендуется. При наличии перепада давления в призабойной части скважины из тампонирующей смеси идет интенсивное отфильтровывание жидкой фазы. При использовании водоцементных растворов это вызывает резкое сокращение сроков схватывания смеси, что в совокупности с другими факторами ( температура, давление, время проведения операции) может служить причиной прихвата НКТ. В случае применения нефте-цементных растворов процесс отфильтровывания жидкой фазы идет еще интенсивнее. В интервале перфорации образуется плотная спрессованная пробка из обезжиженного цемента, которая-также может явиться причиной прихвата НКТ. [12]

Нефтецементный раствор на границе с водоцементным раствором густеет. Продавив частично и водоцементный раствор в пласт, давление сбрасывается. В дальнейшем открывается зат-рубное пространство и заполняется внутреннее пространство обсадной колонны напротив проперфорированного интервала оставшейся частью водоцементного раствора путем ее вытеснения из НКТ. [13]

Многократное замораживание и оттаивание ( 170 - 200 циклов) увеличивает прочность при изгибе на 30 - 50 %, что позволяет применять строительные незащищенные конструкции на открытом воздухе в условиях низких температур. Конструкции из стеклоцемента могут быть изготовлены как монолитные, так и сборные, что дает возможность использовать их для индустриального строительства. Склейка отдельных деталей производится водоцементным раствором . [14]

Если невозможно изолировать притоки в скважину напорных вод описанным способом, применяют способ создания цементных поясов вокруг эксплуатационной колонны, между источником обводнения и эксплуатационным объектом. В этих целях колонну перфорируют в интервале между источником обводнения и вышележащим эксплуатационным объектом и в образовавшиеся отверстия под давлением закачивают цементный раствор. До закачки раствора предварительно герметизируют фильтр эксплуатационной колонны, для чего фильтр эксплуатационной колонны заливают под давлением нефтецементным раствором, разобщают пакерами или обратным сальником. Далее скважину испытывают на поглотительную способность и цементируют под давлением водоцементным раствором . Затем над новым искусственным забоем простреливают отверстия и вновь цементируют под давлением. После каждого цементирования оставляемый цементный стакан должен быть на несколько метров выше простреленных отверстий. В зависимости от наличия свободного интервала ниже эксплуатационного объекта, характера и напора нижней воды создают несколько цементных поясов. [15]

Большая Энциклопедия Нефти и Газа

Приготовление нефте-цементного раствора на скважине производят в мерниках в следующей последовательности: сначала поверхностно-активную добавку растворяют в дизельном топливе, а затем при загрузке цемента отдельными порциями тщательно перемешивают смесь гребками или насосом агрегата. Затворение на гидромешалке не рекомендуется, потому что раствор приобретает достаточную подвижность лишь после перемешивания в течение 5 - 10 мин. [3]

Для изоляции нефте-цементного раствора в заливочных трубах и в затрубном пространстве от жидкости, находящейся в скважине, и продавочной жидкости, впереди и за раствором закачивают буферные пробки объемом 1 5 - 3 м3 из нефти или нефтепродукта. [4]

Перед продавливанием нефте-цементного раствора в трещины и каналы, подводящие воду, нижнюю буферную пробку необходимо расположить в затрубном пространстве между заливочными трубами и колонной выше верхних отверстий и задавку продолжать до тех пор, пока верхняя буферная пробка не подойдет к башмаку труб. [5]

При применении нефте-цементного раствора для изоля ционно-оздоровительных работ исключается возможность обратного поступления из пласта при вымывании излишка нефте-цементного раствора обратной промывкой. [6]

Механическая прочность нефте-цементных растворов после замещения 25 - 30 % нефтепродукта не уступает механической прочности цемента, затворенного на воде. [7]

В присутствии крезола нефте-цементные растворы при увеличении температуры разжижаются. [8]

Сравниваемый с ним нефте-цементный раствор из того же цемента, содержащий 30 % дизельного топлива и 0 5 % крезола от веса цемента, после взаимодействия с 30 % горячей воды и выделения 75 % всего дизельного топлива через 48 час. [9]

По этой причине нефте-цементные растворы , затворенные на активной нефти, не твердеют в призабойной зоне независимо от ее водонеф-тенасыщенности. При затворении же на малоактивных и неактив - ных жидкостях растворы твердеют в призабойной зоне, полностью обводненной, и в призабойной зоне с содержанием остаточной нефти до 25 % и не твердеют в призабойной зоне, полностью нефтенасыщенной. [10]

Для заливки был взят нефте-цементный раствор . [12]

Технологический процесс заливки с применением нефте-цементного раствора отличается от описанного следующими основными особенностями. [13]

Следующим примером использования положительных особенностей нефте-цементных растворов может служить цементировка скв. Характерной особенностью этой скважины являются ее относительно большая глубинд и слабая приемистость. Скважина обводнилась верхней водой. Изоляционно-оздоровительные работы были проведены в следующей последовательности. [15]

Цементно-полимерные растворы

Особенное место среди тампонажных растворов занимают нефтецементные, состоящие из цемента и нефти или дизельного топлива. Основные преимущества этих растворов - несхватываемость при отсутствии воды и высокая прочность камня вследствие взаимодействия с незначительным количеством воды (20-25%). В процессе проникновения в водопроводящие каналы раствор быстро густеет и, выделяя нефть (или другую основу - дизельное топливо, керосин и т.д.), вступает в взаимодействие с водой, создавая прочный камень.

При смешении нефтецементного раствора с водой масса очень быстро теряет подвижность, превращается в комки и камень с выделением почти всего количества нефтепродукта. Для увеличения подвижности раствора и лучшего смешения применяют высокодействующие ПАВ: кубовый остаток этилового эфира ортокремниевой кислоты, крезол, асидол, нафтенат кальция и др.

Нефтецементные растворы (без воды) не схватываются при температурах выше 200 0 С и давлении 70 МПа. Однако замещение 20% нефтепродукта водой приводит к тому, что растворы быстро густеют уже при температуре 120 0 С и давлении 30 МПа и схватываются в течение 20-30 мин.

На основе нефтецементных растворов введением в них ускорителя могут быть приготовлены быстросхватывающиеся смеси для ликвидации поглощений в скважинах. Эти растворы при отсутствии воды не схватываются. Вода способствует быстрому их загустеванию, а ускоритель - схватыванию. Ускорителями сроков схватывания могут быть кальцинированная сода, гипс и другие материалы. В отдельных случаях в Нефтецементные растворы можно водит наполнители - песок, глину, улучшающие тампонажные и механические свойства раствора.

Растворы на углеводородной жидкости приготавливают следующим образом. В мерные емкости цементировочных агрегатов заливают расчетное количество дизельного топлива, в котором растворяют ПАВ. На этой жидкости затворяют цемент, бентонит или их смесь. При прокачивании через бурильные трубы смесь должна быть изолирована от бурового раствора верхней и нижней порциями дизельного топлива (по 0,5 м 3 ); объем смеси не должен превышать 5 м 3 .

Эти растворы получают при введении в цементные растворы полимерных добавок, что позволяет улучшить свойства как растворов, так и тампонажного камня. Высокая термостойкость, непроницаемость полимеров улучшают их структурные свойства и изолирующую способность. Важным качеством таких растворов является то, что их фильтрат обладает крепящими свойствами. Это способствует отверждению глинистой и сцеплению тампонажного камня со стенками скважины.

Разработана цементно-смоляная композиция ЦСК-1 состоящая из тампонажного цемента с добавкой алифатической эпоксидной смолы ТЭГ-1 и отвердителя полиэтиленполиамина (ПЭПА). Добавка ТЭГ-1 до 6% от массы цемента и отвердителя до 20% от объема смолы. Для приготовления ЦСК-1 в воду затворения последовательно водят смолу ТЭГ-1 и отвердитель, а затем на этой жидкости затворяют цемент. Температура применения до 75 0 С. Время загустевания регулируется количеством отвердителя и температурой, и ориентировочно составляет 1-20 до 4-00 часов. Растекаемость от 20 до 23 см. Прочность до 7 МПа - на изгиб, до 22 МПа - на сжатие.

Вопрос 3. Тампонажные цементы. Регулирование свойств цементного раствора

Цементы и другие вяжущие вещества, применяемые для тампонирования скважин, называются тампонажными материалами.

Тампонажный цемент — продукт, состоящий из смеси вяжущих веществ (портландцемента, шлака, извести, пластмасс и др.), минеральных (кварцевого песка, асбеста, глины, шлака и др.) или органических (отходов целлюлозного производства и др.) добавок, способствующих образованию после затворения водой или другой жидкостью раствора, затвердевающего в прочный цементный камень.

В зависимости от жидкости затворения различают следующие тампонажные растворы: водные, водно-эмульсионные (водонефтяные), нефтецементные (дизельное топливо, предельный керосин, безводные нефти и др.), а по времени начала схватывания — быстро схватывающиеся со сроком схватывания менее 40 мин; ускоренно схватывающиеся (от 40 мин до 1 ч 20 мин), нормально схватывающиеся (от 1 ч 20 мин до 2 ч), медленно схватывающиеся (более 2 ч).

Для цементирования скважин используют различные сорта тампонажного портландцемента, показатели которых определяются техническими условиями.

Тампонажные цементы должны обладать: замедленным началом схватывания; ускоренным началом твердения с соответствующей этому моменту высокой прочностью; низкой проницаемостью после схватывания и твердения; большой текучестью; высокой плотностью.

В зависимости от температуры испытания и условий применения различают три класса тампонажных цементов:

а) для «холодных» скважин (ХЦ) с температурой испытания 22±2 ? С;

б) для «горячих скважин» (ГЦ) с температурой испытания 75±3°С;

в) для глубоких высокотемпературных скважин (ВЦ), которые в свою очередь подразделены на несколько групп (до 100, 120, 150, 170 и 200 °С).

Для цементирования скважин при температуре на забое до 40 °С применяют тампонажный цемент для «холодных» скважин, при температуре до 75 °С — тампонажный цемент для «горячих» скважин, при температуре выше 75°С — специальные цементы для сверхглубоких скважин.

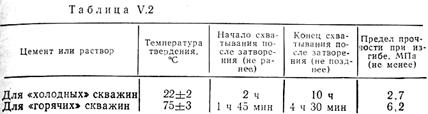

Данные о сроках схватывания цементных растворов и прочности образцов цементного камня для «холодных» и «горячих» скважин приведены в табл. V.2.

Начало схватывания цементного раствора характеризуется потерей подвижности и загустеванием раствора. На схватывание цементного раствора в скважине влияет водо-цементное отношение, степень помола, присутствие и состав воды, нефти и газа, температура и давление.

Водоцементное отношение — отношение массового количества воды к массовому количеству сухого цемента (В: Ц). Для цементирования скважин применяют тампонаж

Твердение цемента. Взаимодействие цемента с водой и химический состав новообразований.

Твердение портландцемента — при затворении портландцемента водой образуется пластичное клейкое цементное тесто, постепенно густеющее и переходящее в камневидное состояние.

При твердении портландцементапроисходит ряд весьма сложных химических и физических явлений. Каждый из минералов при затворении водой реагирует с ней и дает различные новообразования. Все процессы взаимодействия отдельных клинкерных минералов с водой протекают одновременно, налагаются один на другой и влияют друг на друга.

Взаимодействие C3S с водой при комнатной температуре происходит при полной гидратации:

В современном представлении механизм и последовательность процессов твердения могут быть представлены следующим образом. После добавления к цементу воды образуется раствор, который пересыщен относительно гидроксида кальция и содержит ионы Са2+, SO42-, ОН-, Na+, К+. Из этого раствора в качестве первичных новообразований осаждаются гидросульфоалюминат и гидроксид кальция. На этом этапе упрочнения системы не происходит, гидратация минералов носит как бы скрытый характер. Второй период гидратации (схватывание) начинается примерно через час с образованием вначале очень тонких кристаллов гидросиликатов кальция.

В течение третьего периода (твердения) поры постепенно заполняются продуктами гидратации клинкерных минералов, происходит уплотнение и упрочнение структуры цементного камня в результате образования все большего количества гидросиликатов кальция.

В конечномвиде цементный камень представляет собой неоднородную систему — сложный конгломерат кристаллических и коллоидных гидратных образований, непрореагировавших остатков цементных зерен, тонкораспределенных воды и воздуха. Его называют иногда микробетоном.

Теория твердения ПЦ.

Структурная вязкость и пластическая прочность теста ПЦ, седиментационные явления в тесте.

Отвердевший цементный камень представляет собой микроскопически неоднородную систему, состоящую из кристаллических сростков и гелеобразных масс, имеющих частицы коллоидных размеров. Неоднородность структуры цементного камня усиливается и тем, что в нем содержатся зерна цемента, не полностью прореагировавшие с водой.

Существенно влияют на структуру цементного камня гипс и гидравлические добавки, так как в результате их реакции с клинкерными компонентами цементного камня образуются новые продукты.

Путем рационального подбора минералогического состава клинкера можно регулировать свойства портландцемента и получить цемент, по качеству удовлетворяющий конкретным эксплуатационным условиям.

На структуру бетона оказывает значительное влияние пористость цементного камня, связанная с начальным содержанием воды в бетонной смеси. Для получения удобоукладываемой бетонной смеси в нее вводят в 2. 3 раза больше воды, чем требуется на реакцию с цементом.

Структура цементного камня, а именно наличие в нем пор и гелеобразного вещества, обусловливает склонность его к влажностным деформациям. При увлажнении он разбухает, а при высушивании дает усадку.

Расширение и растрескивание цементного камня могут вызывать также свободные СаО и MgO, присутствующие в цементе при низком качестве обжига. Гашение их сопровождается значительным увеличением в объеме, и продукты этого гашения разрывают цементный камень. О таком цементе говорят, что он не отвечает требованиям стандарта в отношении равномерности изменения объема при твердении.

Скорость седиментации зависит от массы, размера, формы и плотности вещества частицы, а также от вязкости и плотности среды, а также от ускорения силы тяжести и действующих на частиц центробежных сил.

Нефтяная скважина: зачем инженеры заливают в нее цемент

Строительство скважины состоит из последовательных процессов - бурение и крепление, и сегодня мы затронем второй этап.

Сначала поговорим о принципах крепления скважины и используемом растворе, а в следующих статьях уже больше об оборудовании для цементирования.

Компания Экохимия занимается разработкой, производством и внедрением материалов для бурения и крепления нефтяных и газовых скважин, а также при капитальном ремонте скважин и повышении нефтеотдачи пластов при добыче.

Одним из основных направлений деятельности компании является совершенствование указанных процессов и разработка реагентов под требования каждого Заказчика.

Для предотвращения осыпания стенок скважины, газо, нефте и водопроявлений и для изолирования продуктивных пластов стенки скважины укрепляют обсадными трубами.

А для того, чтобы обсадную колонну "закрепить" используют раствор, который закачивают между стенками скважины и обсадной колонной.

Этот процесс и называется крепление скважины (или тампонирование), а используемый раствор называется цементный (или тампонажный)..

Закачка цементного раствора

1. Скважина заполнена буровым раствором, спущена обсадная колонна, на конце которой установлен башмак, в колонну введена нижняя пробка.

Цементирование 1 этап. Схему делала сама Цементирование 1 этап. Схему делала сама2. Закачиваем заранее подсчитанный объем цементного раствора, после чего вводим верхнюю пробку.

Между буровым раствором и тампонажным прокачивают буферную жидкость, но для простоты схемы пока не будем об этом.

Цементирование 2 этап. Схему делала сама Цементирование 2 этап. Схему делала сама3. Закачиваем продавочный раствор до тех пор, пока не заполним нужный интервал в заколонном пространстве и верхняя пробка не "сядет" на нижнюю.

Заколонное пространство - между обсадной колонной и стенками скважины.Цементирование 3 этап. Схему делала сама Цементирование 3 этап. Схему делала сама

Цементировочная головка устанавливается для герметизации верхнего конца обсадной колонны и соединяется с цементировочными насосами для прокачки цементного раствора и циркуляции бурового раствора, Подача всех растворов контролируется с помощью манометра.

Тампонажный раствор

Раствор, получаемый после разбавления тампонажного цемента водой (или другой жидкостью), обработанной химическими реагентами (или без них), после затвердевания образует цементный камень.

После процесса цементирования проводят проверку качества цементирования и прочность цементного камня.

Время схватывания раствора - очень важный показатель, т.к. цемент не должен схватиться (застыть) в процессе закачки, и при этом не должен слишком долгое время находится в жидком состоянии в затрубном пространстве (во избежании осаждения частиц).

Если подобный материал Вам интересен - поддержите статью лайком.

Спасибо за прочтение!

Дополнительная информация:

С личностью автора можно познакомиться в инстаграме

И, конечно, если статья Вам понравилась, то отметьте сей факт лайком и подпиской, и тогда мы будем видеться чаще.

Из чего делают бетон - состав, пропорции по маркам бетона.

Бетон – это важная составляющая практически любой работы. На возводящемся объекте предполагается этап бетонирования. Это может быть, например, фундамент, перекрытия, стены, пол, отмостка. Потребности крупномасштабного строительства обеспечиваются за счет товарной бетонной смеси, производимой заводами.

Индивидуальные застройщики и хозяева частных домов предпочитают готовить раствор самостоятельно, экономя таким способом деньги. Если промышленный метод гарантирует контроль качества продукции, то частникам нужно самим следить за правильными пропорциями закладки компонентов, соблюдением последовательности замешивания и заливки смеси. Достигнуть нужного результата в бетонировании можно только неукоснительно следуя инструкциям и технологическим схемам.

Из чего состоит бетонная смесь?

Бетонная смесь всегда готовится на основе 4 составляющих. Это:

- цемент;

- песок;

- вода;

- крупный заполнитель.

Все пропорции ориентируются на цемент. При этом важным показателем является его марка. Например, для одних видов бетона достаточно взять вяжущее М400, а для других обязательным условием будет использование М500 или шлакопортландцемента.

Базовое соотношение, часто применяемое на практике, составляет Ц:П:Щ:В = 1:3:5:0,5. Например, чтобы приготовить смесь на основе 100 кг вяжущего, нужно добавлять 300 кг песка, 500 кг щебня и 50 л воды. Тем, кто предпочитает замешивать бетон своими руками, будет легче определиться по количеству компонентов «в ведрах». О точности в таком случае говорят только условно. На 1 ведро вяжущего берется 2 ведра песка, 3 – щебня и приблизительно полведра воды.

Рассчитать ингредиенты можно для любого объема. Профессионалы утверждают, что для получения 1 м³ бетонной смеси разных марок нужно брать точный объем цемента. В таблице выйдет проследить эти данные. Соответственно, потом определяется количество щебенки, песка и воды, исходя из соотношений для необходимой марки.

В составе бетона порядка 10 % занимает цемент. На заполнители приходится 80-85%. Различают 2 их вида: мелко- и крупнозернистый. Роль наполнителя – формирование и создание жесткого бетонного «скелета», уменьшающего усадку и предотвращающего образование трещин и сколов в конструкции.

Мелкий заполнитель – это песок. Он должен быть максимально очищенным от примесей. Наиболее ценится речной. В карьерном могут присутствовать примеси (суглинки, комки глины). Хозяева частных домовладений не всегда соблюдают требования к чистоте песка и допускают засыпку загрязненного материала в емкость для замешивания.

В ближайшем овраге, лесу или на берегу реки они набирают в ведра песок, и, не просеивая его, отправляют в бетоносмеситель. Как правило, готовый состав содержит «инородные тела», такие как стебли травы, корешки растений, грунт.

Что касается крупного наполнителя, то здесь допускается несколько вариантов: щебень, гравий, отсев, битый кирпич, раздробленные куски застывшего бетона.

Использование каждого из перечисленных видов регламентируется типом работ. Для черновой заливки в качестве заполнителя вполне подойдут битые куски бетона, дробленый кирпич. Выполняя чистовое бетонирование, следует добавлять щебень (5-20 мм), гравий и отсев.

Обзор разных видов

1. Легкие бетоны.

Марки ниже М200 считаются легкими. Их используют только для подготовительных работ. Например, из М100 заливается подушка для фундамента, тонкий слой под отмосткой либо монолитной плитой. Активное применение легкий бетон находит в дорожном строительстве. Готовая смесь содержит очень малое количество цемента (167 кг на 1 м³). Этого едва хватает для связывания заполнителя. Стандартные пропорции состава Ц:П:Щ=1:4,6:7.

Бетонная смесь М100 обладает низкими показателями морозостойкости (50 циклов) и водонепроницаемости (W2). Невысокие требования выдвигаются и к заполнителям. Кроме того, при изготовлении «тощего» бетона не используются добавки.

Читайте также: