Методы снижения степени фильтрации цементных растворов

Обновлено: 17.05.2024

Цемент как материал для изоляции

На результат создания крепи скважины влияет множество факторов, управляемых и нет, известных и неизвестных. Среди особо значимых факторов – свойства тампонажного раствора-камня.

Рассмотрим, как справляется цементный раствор-камень со своими “обязанностями”.

“Обязанности” цементного камня по разобщению пластов горных пород исключительно важные. От качества крепи скважины зависят эффективность и срок эксплуатации скважины, а главное-охрана недр и окружающей среды.

Плохая вытесняющая способность цементного раствора. При цементировании обсадной колонны мы стремимся к тому, чтобы обеспечить максимально возможную степень замещения бурового раствора и его фильтрационной корки цементным раствором. На это направлен целый ряд технологических приемов: заданный гидравлический режим движения цементного раствора, специальная технологическая оснастка обсадной колонны, расхаживание и вращение колонны и др. Улучшать свойства самого цемента для придания его раствору повышенных вытесняющих свойств (назовем их так) сверх того, что мы имеем сейчас, не представляется рациональным. Реологические, а значит вытесняющие свойства цементного раствора, удается регулировать изменением водоцементного отношения и/или вводом в раствор добавок и/или реагентов. Такое регулирование производится легко и в широких пределах.

Тем не менее, за счёт изменения реологических свойств цементного раствора, режима цементирования обсадной колонны полностью вытеснить буровой раствор и его фильтрационную корку из скважины не удается никогда. Цементный раствор по своей природе и свойствам является плохим “вытеснителем”. Остатки бурового раствора между стенкой скважины и обсадной колонной становятся потенциальными зонами каналообразования в крепи скважины.

Опасное снижение гидростатического давления. Известно, что в оставленном в покое цементном растворе, как во всякой структурирующейся суспензии, в результате образования структуры из частиц твёрдой фазы снижается гидростатическое давление до давления столба жидкости затворения и ниже. Это явление имеет место в заколонном пространстве после его цементирования и приводит к тому, что давление в скважине оказывается меньше пластового. Возникший градиент давления, направленный из пласта в скважину, становится движущей силой возможного флюидопроявления. При наличии каналов в заколонном пространстве, если направленный из пласта в скважину градиент давления становится больше, чем начальный градиент фильтрации или гидравлические сопротивления недостаточны, развивается поток флюида по заколонному пространству.

Цементы, произведенные при соблюдении ГОСТ1581-96, спецификации АНИ 10А, а также с учётом рекомендаций специалистов по цементированию скважин, позволяют приготавливать тампонажные растворы с требуемой изолирующей способностью-непроницаемостью для пластовых флюидов. Для этого в состав тампонажных смесей и/или растворов вводят добавки и/или реагенты: стуктурообразователи, загустители, кольматанты, газогенераторы, газоблокаторы, которые оптимизируют сроки и кинетику структурообразования в тампонажных растворах. Дело непростое и требует большого внимания и высокой квалификации исполнителей.

Но проектировщики и буровые подрядчики далеко не всегда оказывают требуемое внимание рецептуре, качеству тампонажного раствора, точности его приготовления на месте. “Чистый” цементный раствор, в составе которого нет модифицирующих добавок, при приготовлении которого не соблюдено заданное водоцементное отношение, имеющий неоправданно большое время загустевания – пока нередкое явление. Результат -заколонные перетоки.

Вредная контракция в цементном камне. При гидратации, растворении клинкерных минералов и возникновении новых минералов в цементном растворе-камне сумма объёмов новообразований становится меньше суммы объёмов вступивших в реакцию веществ. Поэтому внутри цементного камня при сохранении внешнего объёма при определенных условиях происходит уменьшение первоначального давления. Уменьшение внутреннего объёма и, как результат, давления называется контракцией. Возникающий в результате эффекта контракции градиент давления может привести к тому, что камень будет «засасывать» в себя из окружающей среды газы и жидкости.

Академик РАЕН А.И.Булатов экспериментально и путем вскрытия опытных скважин показал, что в заколонном пространстве при недостаточной по скорости подпитке водой извне, из водоносных пластов, цементный камень может обезводить невытесненные цементным раствором остатки бурового раствора, его фильтрационную корку, пленку. Остатки бурового раствора, отдав воду, потеряют целостность. Образуются трещины-каналы, по которым возможны флюидоперетоки. Таким образом, цементный камень, точнее контракция в нем, выступает причиной потери зацементированным заколонным пространством герметичности.

Контракция, как результат структурообразования, является неотъемлемым свойством портландцемента. Можно только изменить скорость течения контракции, регулируя физико-химическими методами скорость структурообразования в растворе-камне, например, замедлив схватывание цементного раствора. Не более. Вряд ли это даст положительный результат, но удлинит опасный с точки зрения флюидообразования период нахождения раствора в жидком состоянии.

Усадка камня. Цементный камень должен быть безусадочным, так как усадка камня может привести к появлению флюидопроводящих зазоров. Усадка камня, как причина каналообразования, упоминалась в специальной литературе не раз, но опыты показывают, что в большинстве случаев в водонасыщенной среде, каковой и является скважина, камень из портландцемента усадку не дает. Более того, в настоящее время применяют расширяющиеся тампонажные смеси. Они, как будто, снимают проблему, связанную с усадкой. Хотя вопрос об эффективности расширяющихся тампонажных цементов остается открытым. На практике невозможно учесть и скорректировать все факторы, влияющие на кинетику расширения тампонажного раствора-камня, чтобы обеспечить ожидаемый эффект от его применения.

Осмос и диффузия. Выдвигались предположения о возможности перетоков в цементном кольце в результате осмоса или диффузии. Опасность таких процессов с точки зрения предупреждения миграции пластовых флюидов в зацементированном заколонном пространстве скважины не доказана, но и не исключена.

Колонна не защищена. Как цементный камень защищает колонну от деформирующих давлений? Из-за малой, но существующей проницаемости для пластовых флюидов камень, имеющий толщину в радиальном направлении в несколько сантиметров, не препятствует воздействию флюида непосредственно на колонну и передаче на нее пластового давления. Тем более цементное кольцо не может изолировать колонну, если оно не сплошное, что очень вероятно в реальной скважине. Исследования показали, что даже в стендовых условиях, когда вокруг трубы создано сплошное цементное кольцо, составная крепь “стальная труба-камень” имеет жёсткость не намного большую, чем сама труба.

По той же причине камень не выполняет и функцию защиты колонны от агрессивного воздействия пластовых флюидов. Можно говорить о выполнении такой защитной роли, только имея в виду, что она осуществляется тогда, когда камень выполняет основную свою функцию — изоляцию пластов, недопущение миграции пластовых флюидов по зацементированному заколонному пространству скважины.

Избыточная прочность камня. Нормативные значения показателей прочности цементного камня, заложенные в ГОСТ 1581-96 и в спецификации AНИ 10А, не обоснованы с точки зрения выполнения камнем своих функций. Но наличие нормативов по прочности в стандартах вызывает необоснованные и часто завышенные требования строителей скважин к прочности камня из цемента или тампонажной смеси, предназначенных для первичного цементирования обсадной колонны. Ненужный в первую очередь для герметизации заколонного пространства запас прочности камня является причиной огромных излишних экономических затрат.

Хрупкость камня. По своим физико-механическим, деформационным свойствам цементный камень относится к телам хрупким, а значит по понятным причинам — малопригодным для герметизации как таковой.

Коррозия. Немало научно-исследовательских работ посвящено изучению и предупреждению различных видов химической коррозии цементного камня в скважине. При проведении опытов наблюдают, что камень в результате коррозии претерпевает различные деструктивные изменения. Прямых доказательств химического разрушения камня в заколонном пространстве скважины нет. Существующие коррозионностойкие портланд и шлаковые цементы, создающие низкопроницаемый, а значит нефильтрующий сквозь себя агрессивные флюиды камень, казалось бы исключают коррозионное разрушение камня в зацементированном заколонном пространстве скважины. Но и это не доказано и маловероятно.

Выводы

Таким образом, обзор свойств цемента и их влияния на выполнение задач, решаемых при цементировании обсадных колонн, показывает, что цемент имеет свойства, качества, дающие только надежду, но не уверенность в том, что даже при строжайшем выполнении известных технико-технологических приемов возможно гарантированно создать крепь скважины, выполняющую свою основную функцию — герметично разделять пласты друг от друга и от дневной поверхности, долгое время противостоять различным разрушающим факторам.

К недостаткам цемента, применяемого для цементирования обсадных колонн, относятся:

Есть и другие минусы у цемента с точки зрения нужд строительства скважины, например, придание ей, как инженерному сооружению, высокой материалоемкости.

Чем же заменить несовершенный цемент?

Пока это только идея, возникшая при наблюдении, как полно, качественно удается тампонировать даже узкие щели вздувающейся липнущей к поверхностям монтажной полиуретановой пеной, теперь широко применяемой в строительстве. Идея, надежды на которую укрепляются, когда имеешь дело с мягкими, упругими, долговечными изделичми из пенополиуретана.

Представляется, что в первую очередь «пенополиуретановая технология» изоляции заколонного пространства скважины проще осуществима и скорее требуется для изоляции колонн-кондукторов в зоне многолетнемерзлых пород.

Исследование фильтрационных свойств тампонажных растворов

В данной работе представлено краткое описание важности качественного процесса цементирования. Рассмотрен ряд реагентов, регулирующих фильтрацию цементного раствора.

Цементирование, бурение, водоотделение, цемент, реагент

При строительстве скважин один из основных этапов является крепление скважин. Данный этап состоит из спуска обсадной колонны и дальнейшего его цементирования. Это позволит избежать обрушения скважины, сохранить коллекторские свойства продуктивных пластов и формировать герметичный и долговечный изоляционный комплекс крепи скважин, надежно разобщающий флюидосодержащие пласты [1, c. 5].

Важность качественного цементирования обусловлена тем, что это заключительный этап строительства скважин, поэтому неудачи при его выполнении могут свести к минимуму ожидаемый эффект, стать причиной неправильной оценки перспективности разведываемых площадей, появления «новых» залежей нефти и особенно газа в коллекторах, перетоков флюидов, грифонообразования, газопроявлений и т. д. Стоимость скважин, особенно глубоких, высока, а ущерб от некачественного их крепления, может быть еще большим. Процесс цементирования скважин — операция необратимая, ремонт и восстановление их связаны со значительными затратами средств и времени.

Широко распространенные в настоящее время технологии первичного вскрытия и разобщения пластов не во всех случаях обеспечивают необходимую сохранность их коллекторских свойств на этапах заканчивания скважин. Особенно эта проблема актуальна применительно к цементированию эксплуатационных колонн, когда загрязнение продуктивных пластов происходит фильтратом тампонажных растворов. Все это приводит к дополнительным затратам на восстановление проницаемости пластов и достижение потенциального дебита скважин, к снижению объема добываемой продукции [3, c. 7].

Наиболее перспективным направлением предупреждения загрязнения продуктивных пластов при их креплении является снижение водоотдачи тампонажных материалов.

Когда тампонажный раствор закачивается в скважину, перепад давления между раствором и пластом приводит к фильтрации. Жидкая фаза цементного раствора проникает в пласт, оставляя позади твердые частицы. В зависимости от относительной важности эрозионных сил во время течения жидкости и сил прилипания, вызванных фильтрацией, твердые частицы могут образовывать внешнюю фильтрационную корку на стенке скважины или остаются во взвешенном состоянии в цементном растворе. Небольшое количество твердых частиц может также проникнуть в более крупные поры пласта, создавая внутреннюю корку [1, c. 15].

Во время первичного цементирования, цементный раствор движется вдоль стенки скважины, и происходит динамический процесс фильтрации. В большинстве случаев, буровой раствор, буферная жидкость сталкиваются с пластом, прежде чем цементный раствор; таким образом, уже произошла некоторая фильтрация. Позже, когда закачка прекращается, происходит статический период фильтрации. Во время вторичного цементирования, процесс фильтрации в основном статический.

Недостаточное количество управления водоотдачи может быть ответственным за неудачи первичного цементирования вследствие чрезмерного увеличения вязкости в суспензии при закачке, закупоривание пор твердыми частицами, или ускоренное снижение давления во время ОЗЦ. Кроме того, проникновение фильтрата цемента в пласт может привести к повреждению и сокращению производства [1, c. 54]. С другой стороны, процесс водоотдачи может иметь некоторые положительные эффекты, такие как повышение прочности сцепления и увеличение давления гидроразрыва. Но они обычно не перевешивают недостатки.

На протяжении многих десятилетий применяется методика добавления специальных реагентов, регулирующих водоотдачу цементного раствора, и в промышленности уже давно признано, что они могут существенно улучшить качество как первичного, так и вторичного цементирования. Различные простые критерии фильтрации уже давно используются, чтобы обеспечить необходимый уровень управления водоотдачей, для достижения хороших результатов цементирования [2, c. 20].

Методика экспериментальных исследовании заключается в проведении опытов с тампонажными растворами с различными добавками, до достижения наименьшей водоотдачи.

Водоотдачу цементного раствора считают «низкой», если объем фильтрата, выделившегося за 30 мин, не превышает 50 см 3 , и «средней», когда за 30 мин выделяется фильтрата больше 50 и меньше 500 см 3 .

На практике, с достаточной точностью и относительно просто, водоотдачу можно оценивать по прибору ВМ-6, который предназначен для измерения показателя фильтрации (ПФ) глинистых растворов.

Условная водоотдача за 30 мин значительно превышает количество воды, содержащейся в испытуемой пробе цементного раствора. У обычных цементных растворов, приготовленных на основе стандартного тампонажного портландцемента, условная водоотдача находится обычно в пределах 300–500 см 3 за 30 мин.

В представленной работе были использованы портландцемент, а также такие добавки, как полиэлектролит ВПК-402 и полиакрилат PAG.

Полиэлектролит ВПК-402 выглядит как бесцветная или с желтым оттенком однородная жидкость без посторонних добавок и примесей, используется в роли коагулянта и диспергатора (для снижения вязкости дисперсных систем на водной основе с высокой концентрацией).

PAG — представляет собой белый или желтоватый сыпучий гранулированный порошок, обеспечивающий высокую эффективность образования флоккул в мелкодисперсной среде с отрицательно заряженными частицами.

Первоначально при проведении экспериментов по определению растекаемости и показателя фильтрации цементного раствора был использован тампонажный цемент ПЦТ — 1–50 и понизитель фильтрации ВПК — 402 при В/Ц=0,5. Результаты экспериментов показаны в таблице 1.

Значения растекаемости ипоказателя фильтрации ВПК— 402

Параметры

Концентрация ВПК— 402,%

Строй-справка.ру

Известно несколько способов ремонта бетонных и железобетонных конструкций: инъекционные; торкретирование; замена поврежденного или ослабленного бетона новым; укрепление поврежденных элементов путем увеличения их рабочего профиля.

Инъекционные способы ремонта следующие: силикатизация, цементация, комбинированные способы, пластырная цементация. Наиболее эффективны цементация и силикатизация. Минимальная ширина трещин, поддающихся заделке посредством цементации, составляет 0,2-0,3 мм. Трещины меньших размеров лучше всего заделываются путем силикатизации.

Комбинированный способ инъекционного ремонта применяется для заделки в массиве бетона как крупных, так и мелких пор и трещин. При этом вначале цементируются крупные трещины, а затем через вновь пробуренные скважины нагнетают силикатизирующий раствор.

Силикатизация. Для силикатизации необходимы: два поршневых насоса, два манометра, два пневматических шланга длиной 5-6 м, два ведра и два ареометра. Все это составляет две нагнетательные установки, из которых одна предназначена для нагнетания жидкого стекла, другая — хлористого кальция.

Выпускаемое промышленностью жидкое стекло имеет удельную массу 1,45-1,50 г/см3. Для приготовления раствора его разбавляют водой (летом — холодной, зимой — горячей). Хлористый кальций поступает на объекты в жидком или кристаллическом виде, и его растворяют до требуемой удельной массы также водой.

Для силикатизации удельная масса стекла должна быть 1,33-1,36, а раствора хлористого кальция — от 1,21 до 1,28 г/см3. Жидкое стекло нагнетают под давлением 0,05-0,4, а хлористый кальций -от 0,6 до 0,7 МПа.

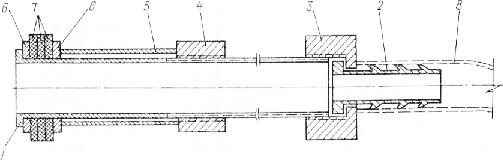

Цементация. Для нагнетания в тело колодца цементного теста необходимо иметь: растворонасос производительностью до 1 м3/ч; механическую смесительную установку емкостью 0,5- 1 м3; инъекторы или отрезки газовой трубы диаметром 19 мм, длиной 25-40 см, с резьбой на одном конце для присоединения нагнетательного шланга; резиновый шланг (пневматический) диаметром 19 мм, длиной, устанавливаемой на месте работ, но не более 20 м (расстояние от скважины до насоса не должно превышать 20 м); резиновый всасывающий шланг диаметром, равным наружному диаметру штуцера насоса; манометр; металлическое сито с отверстиями 2x2 мм для просеивания цемента; перфоратор РПМ-17 (или ОМ-506) с бурами диаметром 20- 32 мм; отбойный молоток с пиками; передвижной компрессор производительностью 5-6 м3/мин.

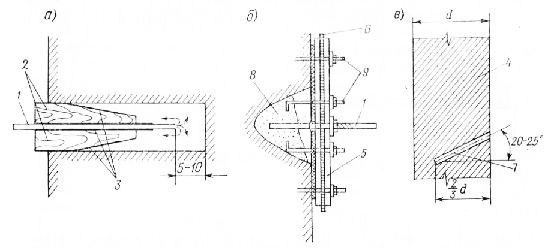

а — закрепление трубки в скважине; б — установка опалубки; в - бурение скважины

1 — трубка 0 19 мм; 2 — деревянные клинья; 3-пакля; 4 — бетон; 5 -опалубка; 6 — рубероид или листовая резина; 7 — шов; 8 — раствор; 9 — шпильки для крепления опалубки

Цементацию рекомендуется производить в первую очередь на участках значительной фильтрации, для чего предварительно обследуют все участки и намечают очередность цементации. В местах наиболее выраженной фильтрации бурят скважины глубиной 20-35 см при толщине стены 50-75 см и глубиной 50--60 см при толщине стены 1 м и более. Скважины располагают по возможности в нижней части фильтрующего участка, чем снижают напор фильтрующей воды в верхней его части и дают возможность наложить на стену цементную штукатурку. Чтобы ускорить схватывание раствора, к воде добавляют 20% жидкого стекла (к объему воды). На участках, где напор фильтрующей воды снизить скважинами не удается, прибегают к заделке раковин и трещин. Уплотнительный материал в бетоне закрепляют плоскими клиньями или колышками.

Затем нагнетательную трубку вставляют в скважину концом, плотно обернутым паклей на всю длину защемления ее в скважине, а другой конец закрепляют деревянными клиньями, также обернутыми паклей. Трубку не доводят до конца скважины на 5-10 см (рис. 1). После установки трубок каждую из них в отдельности подключают к насосу и испытывают давлением воды. Так проверяют качество их установки и выявляют новые фильтрующие точки; последние временно тампонируют деревянными клиньями с паклей. В наиболее отдаленных точках дополнительно устанавливают трубки.

Наиболее удачным для ликвидации фильтрации оказался инъектор, конструкция которого показана на рис. 2. Он состоит из нагнетательной трубки с внутренним диаметром 19-25 мм; завершенного штуцера для насадки нагнетательного резинового шланга; накидной гайки; гайки, прижимающей упор из трубы, упирающейся в металлические шайбы, между которыми расположен эластичный резиновый манжет. Собранный инъектор вставляется в скважину на две трети длины от выступа нагнетательной трубки до гайки, с помощью которой уплотняется резиновый манжет, зажатый между двумя шайбами. Внешний обвод манжета создает плотную, водонепроницаемую завесу в скважине.

1 — нагнетательная трубка 0 19-25 мм; 2 — штуцер; 3 — накидная гайка; 4- гайка; 5 — упор из трубы; 6 — металлическая шайба; 7 — резиновый эластичный манжет; 8 — резиновый шланг от растворонасоса

В тех случаях, когда наружные раковины имеют большую фильтрацию и не могут быть заштукатурены, устраивают плотную опалубку (из досок 40-50 мм в два щита с прокладкой рубероида или листовой резины) площадью в 1,5-2 раза большей площади раковины. Перед установкой опалубки на ее внутреннюю поверхность настилают ровный слой строительного войлока. После закрепления щита его уплотняют паклей. Трубку для нагнетания смеси заделывают в опалубку заранее.

Для цементации применяют портландцемент марки 400- 500. Консистенцию смеси подбирают по массе (цемент-вода) — от 1: 12 до 1:1, причем наиболее желательно принимать ее на основе испытания бетона на удельное водопоглощение или после опытных нагнетание. В зависимости от толщины стен колодца или сооружения определяется безопасная предельная величина давления нагнетания; величина давления нагнетания повышается постепенно от начальной до предельной — расчетной, превышать которую не разрешается.

Для контроля за давлением в трубке для нагнетания устанавливаются манометры и кран. Во избежание утечки цементного теста все трещины, щели и каверны с наружной стороны должны быть заделаны цементным тестом, затворенным на жидком стекле, что обеспечивает его схватывание за 3-5 мин.

Процесс нагнетания считается законченным, когда при заданном расчетном давлении скважина перестанет поглощать цементное молоко или тесто; тогда перекрывают кран у трубки, чтобы схватывание цемента внутри бетона происходило под давлением.

Качество цементации проверяется испытанием бетона на удельное водопоглощение контрольных скважин, которые бурятся в промежутках между зацементированными скважинами.

В процессе нагнетания необходимо следить за нормальным поступлением смеси. При засорении шлангов цементация нарушается, а в шлангах образуется цементный камень. Поэтому ежедневно по окончании цементации оборудование и шланги надо тщательно промывать водой.

Повышение водонепроницаемости бетона. Указав способы устранения фильтрации, следует вкратце упомянуть о мероприятиях, предотвращающих ее возникновение.

Основными видами разрушающего действия воды на бетон являются:

а) непосредственное растворение водой свободной извести, содержащейся в затвердевшем цементном растворе;

б) воздействие агрессивных веществ, растворенных в воде;

в) образование новых химических соединений, не растворимых в воде, связанное со значительным увеличением объема (при воздействии сульфатов и извести), что может вызвать разрушение цементного камня;

г) замерзание воды в порах бетона, сопряженное с повышением ее объема на 9%.

Известны случаи разрушения бетона пресными водами и, наоборот, его длительной сохранности в агрессивных водах. Решающим фактором при этом является большая или меньшая плотность бетона. Рассматривая указанные виды разрушающего действия воды, необходимо в случаях «б» и «в» выбирать цемент, наиболее соответствующий данным условиям; в случае «б», кроме того, нужно предусмотреть гидроизоляцию, защищающую поверхность бетона от воздействия агрессивной среды, и во всех вариантах применять бетоны повышенной плотности.

Для защиты бетона от непосредственного воздействия воды служат следующие приемы:

1) нанесение 10-миллиметрового слоя торкрета; рекомендуется покрывать поверхность бетона двумя слоями, так как при образовании в первом усадочных трещин они будут заполняться вторым слоем (возникновение трещин исключается, если применять ВРЦ, так как слои торкрета на ВРЦ обеспечивают водонепроницаемость уже при толщине намета 3-4 мм);

2) укладка бетонной смеси в железобетонную оболочку, изготовленную в заводских условиях; стыки между плитами-оболочками (или блоками) можно сделать непроницаемыми для воды, уложив в них бетонную смесь посредством вакуумирования;

3) прогрев поверхности схватившегося бетона, в результате чего вода, содержащаяся в капиллярах, частично испарится, а частично переместится от нагретой поверхности в сторону не-прогретого бетона; на прогретую поверхность наносят жидкий стирол, который легко проникает в капилляры бетона, где при температуре 60-80° С полимеризуется и превращается в твердую смолу, благодаря чему бетон становится совершенно водонепроницаемым.

Для достижения высокой плотности бетона на портландцементе необходимо:

1) назначить наименьшее водоцементное отношение (В/Ц), допускаемое по местным условиям укладки смеси; связанный с этим повышенный расход цемента (раствора) следует рассматривать как одно из условий получения долговечной конструкции;

2) весьма тщательно подобрать заполнители по фракциям, так как правильное составление раствора (цемент и фракционированные пески) обеспечивает не только большую плотность бетона, но и снижает расход цемента;

3) ввести в смесь добавки в виде порошка или эмульсии (раствора); добавки уменьшают пористость цементного камня и в то же время являются пластификаторами, что позволяет снизить В/Ц и повысить прочность бетона не менее чем на 20-30%;

4) изготовить наиболее равномерную смесь, пользуясь приборами принудительного перемешивания;

5) укладывать бетонную смесь в сооружение при вибрировании.

Хорошо зарекомендовали себя следующие добавки:

- церезит (церолит, гидрозит и др.), который своими мельчайшими частицами заполняет поры цементного камня и придает ему водонепроницаемость;

- алюминат натрия, повышающий морозостойкость и водонепроницаемость бетона; цементно-песчаный раствор состава 1: 2 (по массе), затворенный с добавлением 3% алюмината натрия (по массе от воды затворения), через 1-3 дня становится непроницаемым для воды при давлении до 0,08 МПа, однако прочность его понижается не менее чем на 25%;

- гидроокись железа совместно с гидратом окиси кальция, которые при твердении цементного раствора заполняют в бетоне микропоры и капилляры, что препятствует прониканию воды даже при значительном давлении; эта добавка не оказывает отрицательного действия на физико-механические свойства портландцемента, но на бетоны на глиноземистом цементе или пуццолановом портландцементе влияет отрицательно;

- фуриловый спирт, вводимый в бетонную смесь в количестве 2-6% от массы цемента;

- абиетиновая смола (абиетат натрия), омыленная (растворенная водным раствором едкого натрия), которая придает бетону наибольшую водонепроницаемость при добавке 0,02% ее от массы цемента.

Во всех случаях до применения тех или иных добавок нужно получить предварительное заключение лаборатории.

В настоящее время выпускается пластобетон (полимербе-тон), состоящий из 82% песка, 1,5% фурфурола, 13% стирола, 3,5% БСК (бензосульфокислота — белая сажа). Этот материал при объемной массе 2080 кг/м3 имеет прочность при сжатии 62 МПа; он водонепроницаем, примерно на 15% дешевле бетона марки 300 на портландцементе и устойчив в агрессивной среде, исключая азотную кислоту.

В НИИОСПе для уменьшения водопроницаемости бетона предложено нагнетать в него под давлением маловязкую синтетическую карбамидную смолу. Она проникает и заполняет поры бетона размером от нескольких миллиметров до тысячных долей миллиметра и, затвердевая, придает дополнительную прочность бетону, увеличивает его водонепроницаемость и морозостойкость.

В области строительства заглубленных сооружений наблюдается тенденция к резкому увеличению площадей и глубины погружения, что требует дальнейшего совершенствования традиционного способа погружения опускного колодца, а также разработки новых методов, обеспечивающих равномерную и регулируемую посадку, снижение сил трения о боковую поверхность колодцев и уменьшение лобового сопротивления.

Весьма важной является унификация конструкций железобетонных опускных колодцев диаметром от 8 до 24 м любой высоты из железобетонных панелей. Такая конструкция разрабо-

тапа специалистами треста Гидроспецфундаментстрой из железобетонных панелей длиной до 11,5 м, шириной до 1400 мм и толщиной 450 мм. При погружении колодца в слабые грунты панели выполняются с удлиненным до 4150 мм ножом; при нормальных грунтах длина ножа равна 2500 мм.

С наружной стороны колодца вертикальные стенки закрывают металлическими пластинками шириной 50 мм, толщиной 12 мм, с шагом 200 мм, а с внутренней стороны приваривают сплошную металлическую пластинку.

Главным следует считать обеспечение оптимальной толщины стен, удовлетворяющих требованиям прочности и условиям производства работ. Если собственная масса оказывается недостаточной для заглубления колодцев до проектной отметки, в их конструкции или технологии погружения необходимо предусматривать меры, способствующие облегчению опускания колодцев.

К таким мерам относятся:

- искусственное заглубление колодцев специально создаваемой (на период опускания) пригрузкой или с помощью мощных вибропогружателей;

- устройство на контакте с грунтом тонкой прослойки из глинистого раствора, воды, воздуха или полимеров;

- покрытие боковой поверхности материалами с малым коэффициентом трения их о грунт; подмыв грунта; использование взрывов;

- электроосмотическое воздействие на грунт с целью ослабления связей с последующим их увеличением;

- интенсивно внедряемые анкерные конструкции, предохраняющие колодцы от возможного подъема в результате гидростатического воздействия воды.

Успешное применение тоннельной проходки для прокладки трубопроводов на ряде объектов показало, что этот способ может применяться более широко при условии усовершенствования малогабаритных гидромеханизированных агрегатов для разработки грунта.

Индустриализация строительства насосных станций в сложных гидрогеологических условиях в северной строительно-климатической зоне свидетельствует о перспективности интенсивного внедрения нескольких рядом расположенных колодцев-оболочек небольшого диаметра, соединяемых между собой тоннелями для укладки трубопроводов.

Весьма важной проблемой остается создание новых более совершенных методов расчета, учитывающих пространственную работу заглубленных сооружений. Главная цель такого расчета- назначение минимально допустимой толщины стен и их минимальное армирование, что в конечном итоге приведет к ощутимому экономическому эффекту.

Решение упомянутых первоочередных задач позволит шире использовать рассматриваемые конструкции и методы производства работ на строительстве промышленных и гражданских сооружений в условиях Севера.

Методы снижения степени фильтрации цементных растворов

Понизители фильтрации

- Эффективно снижает показатель фильтрации;

- Не влияет на время загустевания цементного раствора и сроки набора прочности камня;

- Выполняет функцию агента–газоблокатора, предотвращая и блокируя миграцию межпластовых флюидов за счет сокращения времени фазового перехода;

- Повышает седиментационную устойчивость цементного раствора;

- Сохраняет эффективность в присутствии высоких концентраций хлоридов натрия и кальция;

- Совместим с большинством пластификаторов.

Понизитель фильтрации, газоблокатор FLOSS 600

Понизитель фильтрации для цементных растворов нового поколения, который эффективно снижает показатель фильтрации и помогает решить проблему межпластовых перетоков флюидов после размещения тампонажного раствора в скважине.

- Эффективно снижает показатель фильтрации;

- Не влияет на время загустевания цементного раствора и сроки набора прочности камня;

- Выполняет функцию агента–газоблокатора, предотвращая и блокируя миграцию межпластовых флюидов за счет сокращения времени фазового перехода;

- Повышает седиментационную устойчивость цементного раствора;

- Сохраняет эффективность в присутствии высоких концентраций хлоридов натрия и кальция;

- Совместим с большинством пластификаторов.

Понизитель фильтарции Floss 407

Понизитель фильтрации цементных растворов для низких температур.

Регулятор фильтрации цементных растворов ATREN CEM 1

Водорастворимый модифицированный полисахарид для цементных растворов.

Применение

Низкотемпературный понизитель фильтрации применяется для снижения показателей водоотделения и фильтрации за счет структурирования цементного теста и придания цементному раствору свойства образовывать фильтрационную корку.

Рекомендуемый расход

Диапазон концентраций добавки – 0,20-1,0 % к массе сухого цемента в зависимости от температуры применения и состава рецептуры тампонажного раствора. С увеличением температуры применения требуется увеличение дозировки. Рекомендуется для умеренных пластовых температур – до 100 °C.

Понизитель фильтрации, газоблокатор цементных растворов Atren Cem Ultra

Понизитель фильтрации цементных растворов на основе производного акриламида.

Применение

Применяется в качестве эффективного регулятора фильтрационных свойств цементных растворов при строительстве и ремонте нефтяных и газовых скважин. Успешно применяется при первичном цементировании и при ремонтно-изоляционных работах, связанных с цементированием под давлением. Предотвращает образование каналов, по которым может происходить миграция пластовых флюидов в цементном камне на начальном этапе его формирования.эффективного снижения водоотдачи цементных растворов в технологических процессах крепления скважин.

Рекомендуемый расход

0, 0,2-0,6 % к массе сухого цемента для эффективного снижения показателя фильтрации; 0,60–0,80 % к массе сухого цемента как агент, предотвращающий заколонную миграцию пластовых флюидов. Концентрацию следует подбирать под конкретную рецептуру и параметры.

WellFix FL 2

Понизитель фильтрации цементных растворов «WellFix FL 2» представляет собой синтетический полимер на основе акриловой кислоты.

Поставляется в мешках по 25 кг на поддонах по 1000 кг.

Назначение

Предназначен для использования в качестве добавки для снижения фильтрации тампонажных растворов при цементировании нефтяных и газовых скважин.

«WellFix FL 2» обладает высокой эффективностью, хорошей совместимостью со всеми видами цемента, а также различными добавками для цементных растворов, обладает диспергирующим эффектом и разжижает раствор.

«WellFix FL2» устойчив в соленасыщенных растворах (до 18% содержания NaCl ).

Узнайте, подходит ли реагент для решения ваших задач

Закажите образец и протестируйте его в реальных условиях. В дальнейшем наша лаборатория может доработать реагент под ваши нужды.

WellFix FL 1

Понизитель фильтрации цементных растворов «WellFix FL» марки 1 представляет собой полимер на основе модифицированных производных полисахаридов различной вязкости.

Поставляется в мешках по 25 кг на поддонах по 1000 кг.

Назначение

Предназначен для использования в качестве добавки для снижения водоотдачи цементных растворов при цементировании нефтяных и газовых скважин.

«WellFix FL 1» позволяет эффективно регулировать фильтрационные характеристики тампонажного раствора. В зависимости от степени вязкости (низко-, средне- и высоковязкий) «WellFix FL 1» может выступать в качестве загущающего и антиседиментационного агента, предотвращая расслоение смеси, образование свободной воды и повышая реологические параметры раствора.

Узнайте, подходит ли реагент для решения ваших задач

Закажите образец и протестируйте его в реальных условиях. В дальнейшем наша лаборатория может доработать реагент под ваши нужды.

Рекомендации к применению

Добавляют к сухому цементу или жидкости затворения. Рекомендуемый диапазон концентраций «WellFix FL 1» составляет 0,1 - 0,6% к массе сухого цемента в зависимости от типа тампонажного раствора и требуемой величины водоотдачи. Диапазон температур - от 5 до 100 ⁰С. При температуре выше 65 ⁰С может увеличивать время загустевания.

«WellFix FL 1» легко диспергируется в воде с последующим растворением, обладает

высокой солестойкостью.

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

ОСНОВНЫЕ СВОЙСТВА ЦЕМЕНТНОГО РАСТВОРА И КАМНЯ

Свойства цементного раствора зависят от многих факторов, таких как химико-минеральный состав, качество и количество наполнителей, водоце-ментное отношение, количество и природа химических наполнителей, режим перемешивания, температура, давление и др.

Основные свойства цементного раствора применительно к скважинам следующие: водосодержание, подвижность (растекаемость), плотность, показатель фильтрации, динамическое сопротивление сдвигу, структурная вязкость, седиментационная устойчивость, время загустевания, сроки схватывания и некоторые другие. К свойствам цементного камня следует отнести механическую прочность, проницаемость, объемные изменения, коррозионную устойчивость в агрессивных средах и модуль упругости.

Свойства цементных растворов и камня могут быть изменены введением наполнителей, активных добавок или обработкой химическими реагентами.

Водосодержание. Водосодержание характеризуется водоцементным отношением, т.е. отношением массы воды к массе твердого тампонажного материала. Для стандартных тампонажных портландцементов с удельной поверхностью 2500 — 3500 см2/г водоцементное отношение может колебаться в пределах от 0,5 до 0,6.

Растекаемость. Важное свойство цементного раствора — подвижность, которую в начальный момент после затворения определяют с помощью усеченного конуса АзНИИ путем отсчета среднего диаметра расплывшегося раствора в двух направлениях (наибольшее и наименьшее).

Плотность. Одна из важных характеристик цементного раствора — плотность. Она зависит от плотности сухих тампонажных материалов и жидкости затворения, а также от водоцементного отношения. Это практически единственный показатель качества раствора, контролируемый в процессе его приготовления и транспортирования в скважину.

Для стандартного цементного раствора при В/Ц = 0,5 (в соответствии с требованиями ГОСТ 1581—85) его расчетная плотность составляет 1,81 — 1,85 ã/ñì3.

В промысловых условиях ее чаще всего определяют с помощью ареометров АГ-1 и АГ-2 в каждой точке затворения независимо от наличия станции контроля цементирования СКЦ, которая обеспечивает автоматическую регистрацию и запись средней плотности закачиваемого в скважину раствора. Непрерывный контроль плотности тампонажного раствора достигается применением радиоактивных плотномеров.

Показатель фильтрации. Под воздействием перепада давления в цементном растворе происходит процесс водоотделения, который называется фильтрацией. Скорость фильтрации в значительной мере зависит от принятого В/Ц: она обратно пропорциональна квадрату удельной поверхности цемента (тонкости помола), количеству наполнителя и вязкости жидкой фазы цементного раствора.

Вследствие высокой фильтрации цементный раствор становится вязким, труднопрокачиваемым, сроки схватывания его ускоряются, в результате образования толстых цементных корок возможен прихват обсадной колонны во время ее расхаживания.

Фильтрация цементного раствора может быть определена с помощью специального прибора УВЦ, разработанного во ВНИИКАнефтегазе, или прибора ВМ-6, который применяется для измерения фильтрации бурового раствора при давлении 0,1 МПа (в этом случае говорят о предельной фильтрации за определенное время).

Седиментационная устойчивость. Под седиментационной устойчивостью подразумевают способность частиц тампонажного раствора оседать в жидкости затворения под действием сил тяжести. Этот параметр зависит

от разности плотностей твердой и жидкой фаз тампонажного раствора, микроструктуры порового пространства, вязкости жидкости затворения.

Вследствие сильно развитой межфазной поверхности тампонажные растворы агрегативно неустойчивы. О характере и степени седиментаци-онных перемещений в основной части столба тампонажного раствора с достаточной точностью можно судить по характеру и степени перемещений верхнего уровня твердой составляющей раствора.

При цементировании обсадных колонн в газовых скважинах и скважинах с наличием зон АВПД появляется необходимость нормирования се-диментационной устойчивости тампонажных растворов, для повышения которой может быть рекомендован к использованию весь комплекс мероприятий по снижению показателя фильтрации цементных растворов.

Загустевание. Спустя некоторое время после затворения и механического перемешивания начинает проявляться способность цементных растворов к структурообразованию, которое выражается последовательно в загустевании и схватывании растворов. Загустевание тампонажных растворов оценивают консистометром.

Существенно влияют на загустевание цементных растворов природа цемента, тонкость его помола, В/Ц, температура, давление и некоторые другие факторы.

Увеличить время загустевания тампонажных растворов можно, используя замедлители процессов структурообразования, качество и количество которых подбирают с учетом конкретных условий скважин (к числу замедлителей относятся ССБ, КМЦ, гипан НТФ, ОЭДФ, ВКК, хромпик и др.).

Сроки схватывания. Возможность применения тампонажных растворов в отечественной практике в большинстве случаев определяется сроками схватывания, которые зависят от химикоминерального состава цемента, его удельной поверхности, В/Ц, химических реагентов, вводимых в раствор, температуры, давления и других факторов.

При прочих равных условиях с повышением удельной поверхности цемента и уменьшением В/Ц сроки схватывания цементного раствора уменьшаются. На их уменьшение температура влияет более существенно, чем давление, а их совместное воздействие еще эффективнее.

Механическая прочность цементного камня. Прочность тампонажного камня характеризуется временным сопротивлением сжатию, растяжению или изгибу. Изготовленные определенной формы образцы цементного камня испытывают на прочность, причем определяют напряжение, соответствующее разрушению образца.

Механическая прочность цементного камня зависит от многих факторов, основными из которых являются химико-минеральный состав цемента, В/Ц, удельная поверхность цемента, наличие наполнителей и химических добавок, условия твердения и др. Существенно влияют на прочность цементного камня также температура и давление.

Проницаемость цементного камня. Под проницаемостью цементного камня понимают его способность пропускать через себя жидкости или газы при определенном перепаде давления. Для обеспечения надежного разделения пластов цементный камень в затрубном пространстве должен иметь минимально возможную проницаемость для пластовых флюидов.

Проницаемость цементного камня изменяется в процессе его твердения и существенно зависит от природы цемента и наполнителей, В/Ц, условий и времени твердения и т.д.

Читайте также: