Метод лунки для определения плотности щебня

Обновлено: 17.05.2024

Лабораторные испытания щебня. Определение физических свойств.

Контроль качества щебёночных материалов – необходимое условие соблюдения требований проекта и нормативных документов, несоблюдение которых может привести к неблагоприятным последствиям, вплоть до полного разрушения конструкций.

Для определения основных физико-механических свойств щебня необходимо проведение испытаний в стационарных лабораторных условиях.

Методика проведения испытаний и классификация щебня регламентируется ГОСТ 82690.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний», ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» и ГОСТ 7392-2014 «Щебень из плотных горных пород для балластного слоя железнодорожного пути. Технические условия ».

Ключевыми физическими характеристиками, определяющими качество щебёночного материала, являются его зерновой состав, форма зёрен, содержание в щебне зёрен слабых пород и, не рассматриваемые в данной статье, морозостойкость и радиоактивность.

1. Зерновой состав.

Основными фракциями щебня, выпускающимися предприятиями-изготовителями, считаются следующие: 5-10, 10-20, 20-40, 40-70 и 70-120 мм. Кроме них, стандартами допускается применение как более узких фракций заполнителей, таких как, 10-15 или 15-20 мм, так и смесей фракций, например, 5-20 или 25-60 мм.

Использование в строительстве смесей фракций позволяет получить наиболее компактно заполненный объём, будь то бетонная смесь, балластный слой железнодорожного пути, или конструкция насыпи, сооружённой по способу заклинки.

Масса лабораторной пробы для определения зернового состава щебня зависит от размера фракции (номинального размера зерна) и берётся тем больше, чем крупнее материал: от 5 кг (фракция 5-10 мм) до 40 кг (фракции крупнее 40 мм).

Пробу высушивают до постоянной массы и рассеивают на стандартном наборе сит с отверстиями размером 1,25; 2,5; 5(3); 7,5; 10; 12,5; 15; 17,5; 20; 22,5; 25; 30; 40; 50; 60; 70(80) мм. Размер зёрен крупнее 70 мм определяют с помощью проволочных колец-калибров.

Для определения соответствия испытываемого щебня определённой фракции его ситовой анализ проводится с применением набора сит с отверстиями, соответствующими номинальным размерам зёрен данной фракции: 1,25D; D; 0,5(D+d) и d.

Метод лунки для определения плотности щебня

6. ПЕРЕИЗДАНИЕ. Август 2005 г.

Переиздание (по состоянию на март 2008 г.)

Настоящий стандарт распространяется на пылеватые, глинистые, песчаные, крупнообломочные грунты и устанавливает метод определения плотности грунтов в полевых условиях.

1. СУЩНОСТЬ МЕТОДА

Метод заключается в установлении отношения массы пробы грунта к его объему при условии, что из слоя испытательного грунта отбирают пробу необходимого объема, которую замещают однородной средой с известной плотностью.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Применяемые в настоящем стандарте термины и определения - по ГОСТ 5180.

2.2. Плотность грунтов определяют с применением аппаратуры, позволяющей измерить объем однородной среды известной плотности, замещающей взятую пробу грунта, и измерить массу пробы.

2.3. Массу пробы следует измерять с погрешностью не более 0,2%, а ее объем - с погрешностью не более 1%.

2.4. Максимальный объем пробы следует назначать в зависимости от максимальной крупности зерен испытуемого грунта по таблице.

Минимальный объем пробы, см

Максимальная крупность зерен грунта, мм

2.5. Плотность грунтов определяют на основе результатов двух параллельно проведенных испытаний. Замещение объема следует проводить в местах, расположенных на расстоянии не более 1 м друг от друга.

2.6. Аппараты, отличающиеся от описанных в разд.3 и 4, могут также применяться для измерения объема и массы пробы при условии обеспечения точности, установленной в п.2.3.

3. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ГРУНТОВ С ПОМОЩЬЮ ПЕСКОЗАГРУЗОЧНОГО АППАРАТА

3.1. Аппаратура и материалы

3.1.1. Для испытания применяют следующее основное и дополнительное оборудование и инструменты:

пескозагрузочный аппарат с загрузочной камерой и задвижкой для перекрытия, при этом диаметр выпускного отверстия задвижки для перекрытия должен быть (15±5) мм. Нижняя часть пескобака и загрузочная камера должны иметь угол наклона к оси (30±5)°.

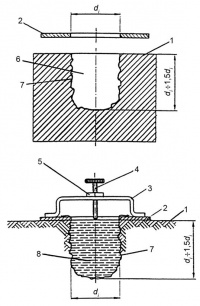

Схема аппарата приведена на черт.1. Неуказанные размеры аппарата назначают такими, чтобы заполнение лунки песком можно было осуществлять за один прием;

жесткий лист основания размером не менее 300х300 мм или диаметром 300 мм с отверстием посередине, соответствующим выпускному отверстию пескозагрузочного аппарата, но не менее 100 мм в диаметре;

калибровочный сосуд цилиндрической формы с известным объемом, внутренний диаметр которого соответствует диаметру отверстия в листе основания;

сита с размерами квадратных ячеек: 63; 40; 31,5; 20; 10; 2 и 0,2 мм;

технические весы с пределом взвешивания 5 и 20 кг, обеспечивающие погрешность не более 0,1%;

инструменты для выравнивания поверхности грунта и для углубления лунки (например, металлическая линейка, резец, молоток, ложка и кисть);

посуда для отбора пробы.

1 - пескобак; 2 - песок; 3 - задвижка; 4 - загрузочная камера; 5 - лист основания; 6 - лунка; 7 - калибровочный сосуд

3.1.2. В качестве однородной среды с известной плотностью, которая заменяет испытываемый грунт, применяют свободно сыпучий сухой песок (наполняющий песок), зерновой состав которого отвечает формулам:

; (1)

где - крупность зерен наполняющего песка, мм;

- крупность зерен, выраженная максимальным размером квадратной ячейки верхнего контрольного сита, не более 2 мм;

- крупность зерен, выраженная минимальным размером квадратной ячейки нижнего контрольного сита, не менее 0,2 мм.

При повторном использовании наполняющий песок должен быть пропущен через сита с размером отверстий, соответствующим максимальному и минимальному размеру частиц песка, используемого для проведения испытания.

3.2. Определение плотности наполняющего песка

3.2.1. Лист основания помещают на горизонтальной плоской поверхности.

3.2.2. Пескобак аппарата с закрытой задвижкой полностью наполняют песком и определяют его массу (). Загрузочную камеру устанавливают на отверстие в металлическом листе. Открывают задвижку, после чего песок высыпается на горизонтальную поверхность. Затем задвижку закрывают, аппарат снимают с листа основания и снова определяют его массу ().

Массу песка, высыпанного из пескобака в загрузочную камеру конической формы , вычисляют в граммах с округлением до 1 г по формуле

, (3)

где - масса пескозагрузочного аппарата, наполненного песком, г;

- масса пескозагрузочного аппарата после наполнения загрузочной камеры, г.

3.2.3. Определяют массу пескозагрузочного аппарата, вновь полностью наполненного песком (), и при закрытой задвижке помещают аппарат на лист основания, а лист основания - на отверстие калибровочного сосуда.

Открыв задвижку, дают высыпаться песку и, как только прекратится движение песка, вновь закрывают задвижку. После этого, сняв аппарат, измеряют его массу ().

Значение массы песка (), наполняющего калибровочный сосуд, определяют в граммах с округлением до 1 г по формуле

, (4)

где - масса пескозагрузочного аппарата, наполненного песком, г;

- масса песка, высыпанного из пескобака в загрузочную камеру конической формы, г;

- масса пескозагрузочного аппарата после наполнения калибровочного сосуда, г.

3.2.4. Значение плотности наполняющего песка () в граммах на кубический сантиметр определяют с округлением до 0,01 г/см по формуле

, (5)

где - масса песка, необходимая для наполнения калибровочного сосуда, г;

- объем калибровочного сосуда, см.

3.2.5. За результат определения плотности наполняющего песка () принимают среднеарифметическое значение результатов двух параллельных измерений, если их значения отличаются друг от друга не более чем на 0,01 г/см. Если отличие больше, то следует повторить испытание.

3.3. Проведение испытания

3.3.1. На поверхности подлежащего испытанию слоя разравнивают площадку, соответствующую размерам листа основания, и на эту поверхность помещают лист основания и закрепляют его, исключая возможность смещения. Под круглым отверстием листа выкапывают лунку с примерно вертикальными стенками таким образом, чтобы избежать нарушения естественного сложения.

Глубина лунки должна обеспечивать минимальный объем пробы в соответствии с п.2.4.

Извлеченный из лунки грунт тщательно собирают и измеряют его массу ().

3.3.2. Полностью наполненный песком пескозагрузочный аппарат массой (при закрытой задвижке) помещают на лист основания, расположенный над лункой, затем, открыв задвижку, высыпают песок в лунку. Как только визуальное движение песка прекращается, закрывают задвижку и, сняв аппарат, измеряют его массу ().

Значение массы песка, наполняющего лунку (), в граммах, определяют с округлением до 1 г по формуле

Метод лунки для определения плотности щебня

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 ноября 2015 г. N 1694-ст межгосударственный стандарт ГОСТ 5180-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

6 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

1 Область применения

Настоящий стандарт распространяется на дисперсные песчаные и глинистые грунты, устанавливает методы лабораторного определения физических характеристик, применяемые при лабораторных испытаниях грунтов в процессе инженерно-геологических изысканий для строительства.

Настоящий стандарт не распространяется на крупнообломочные грунты.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6709-72 Вода. Дистиллированная. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8984-75 Силикагель-индикатор. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

Утратил силу в Российской Федерации с 01.01.95.

ГОСТ 12071-2014 Грунты. Отбор, упаковка, транспортирование и хранение образцов

ГОСТ 18481-81 Ареометры и цилиндры стеклянные. Общие технические условия

ГОСТ 22524-77 Пикнометры стеклянные. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 30416-2012 Грунты. Лабораторные испытания. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячным информационным указателям, опубликованным в текущем году. Если ссылочный стандарт изменен (заменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 25100 и ГОСТ 30416, а также следующий термин с соответствующим определением:

3.1 суммарная влажность мерзлого грунта : Отношение массы всех видов воды (ледяных включений, прослоев, линз, порового льда и незамерзшей воды) в мерзлом грунте к массе этого грунта, высушенного до постоянной массы.

4 Общие положения

4.1 Отбор, упаковку, транспортирование и хранение образцов грунта ненарушенного (монолитов) и нарушенного сложения следует проводить в соответствии с ГОСТ 12071.

4.2 Подготовку к испытаниям и определение плотности мерзлых грунтов следует проводить в помещении с отрицательной температурой на не подвергавшихся оттаиванию образцах.

4.3 Физические характеристики следует определять не менее чем для двух параллельных проб, отбираемых из исследуемого образца грунта.

4.4 Значение характеристик вычисляют как среднее арифметическое результатов параллельных определений. Разница между параллельными определениями не должна превышать значений по приложению А. Если разница превышает допустимую, количество определений следует увеличить.

4.5 При обработке результатов испытаний плотность и влажность вычисляют с точностью согласно ГОСТ 30416.

4.6 Погрешность измерения массы (взвешивания) не должна превышать: при массе от 10 до 1000 г - 0,02 г, при массе свыше 1000 г - 5 г.

4.7 Метод определения характеристики грунта выбирается в зависимости от его свойств в соответствии с приложением А ГОСТ 30416. Определение нижнего предела пластичности допускается определять методом прессования согласно приложению К. Определение плотности частиц засоленных грунтов возможно определять, используя метод двух пикнометров (приложение Л).

5 Определение влажности (в т.ч. гигроскопической) грунта методом высушивания до постоянной массы

5.1 Необходимое оборудование:

- лабораторные весы по ГОСТ 24104;

- металлические или стеклянные бюксы по ГОСТ 25336;

5.2 Подготовка к испытанию

5.2.1 Пробу грунта для определения влажности отбирают массой 15-50 г, помещают в заранее высушенный, взвешенный (m) и пронумерованный бюкс и плотно закрывают крышкой. При отборе пробы из образца нарушенной структуры грунт нужно тщательно перемешать, чтобы влажность распределилась по образцу равномерно. Если в исследуемом грунте присутствуют включения, то при отборе пробы на влажность нужно удалить все видимые включения.

5.2.2 Пробу грунта для определения гигроскопической влажности грунта массой 15-20 г следует отбирать методом квартования по ГОСТ 8735 из грунта в воздушно-сухом состоянии, растертого, просеянного сквозь сито с сеткой 1 мм и выдержанного открытым не менее 2 ч. при данных температуре и влажности воздуха.

5.3 Проведение испытания

5.3.1 Пробу грунта в закрытом бюксе взвешивают.

5.3.2 Открытый бюкс помещают в нагретый сушильный шкаф. Грунт высушивают до постоянной массы при температуре (105±2)°С.

Загипсованные грунты высушивают при температуре (80±2)°С.

5.3.3 Песчаные грунты высушивают в течение 3 ч, а остальные - в течение 5 ч.

Последующие высушивания песчаных грунтов производят в течение 1 ч, а остальных - в течение 2 ч.

5.3.4 Загипсованные грунты высушивают в течение 8 ч. Последующие высушивания проводят в течение 2 ч.

5.3.5 После каждого высушивания закрытый бюкс охлаждают до температуры помещения и взвешивают.

Высушивание проводят до получения разности масс грунта с бюксом при двух последующих взвешиваниях не более 0,02 г.

5.3.6 Если при повторном взвешивании грунта, содержащего органические вещества, наблюдается увеличение массы, то за результат взвешивания принимают наименьшую массу.

5.4 Обработка результатов

Влажность грунта , %, вычисляют по формуле:

, (1)

Контроль степени уплотнения конструктивных слоев из гравийных и щебеночных материалов

В статье рассмотрены методика проведения испытаний и приборы и оборудование, применяемые при контроле качества уплотнения на строительной площадке конструктивных слоев из гравийных и щебеночных материалов. Приведен метод определения максимальной плотности этих материалов.

This article describes the test procedure and applied devices and equipment for compaction quality control of the structural layers of gravel and crushed stone materials on the building site. The method for determination of the maximum density of these materials is given.

ВВЕДЕНИЕ

Гравийные и щебеночные материалы в виде щебеночных, щебеночно-гравийно-песчаных, щебеночно-песчаных и гравийно-песчаных смесей широко применяются сегодня для устройства покрытий, оснований и дополнительных слоев оснований дорожных одежд автомобильных дорог и улиц в городах и населенных пунктах, оснований аэродромов, подушек под фундаменты зданий и сооружений, подготовок под полы промышленных и складских помещений и др.

Для достижения запланированного эффекта от использования данных материалов в конструктивных слоях различного назначения необходимым условием является их уплотнение до такого состояния, при котором под воздействием прикладываемых во время эксплуатации нагрузок не будет происходить дополнительная переупаковка минеральных частиц и доуплотнение материала слоя. Это говорит о том, что уже на строительной площадке должна быть достигнута максимально возможная степень уплотнения материала под воздействием применяемой для этих целей уплотняющей техники в виде самоходных и прицепных вибрационных катков и катков на пневматических шинах массой не менее 16 т и других механизмов ударного и виброударного действия. При уплотнении конструктивных слоев из гравийных и щебеночных материалов должен вестись действенный производственный контроль с целью определения фактической степени уплотнения слоя.

Разработанные в БелдорНИИ ускоренные методы контроля на строительной площадке степени уплотнения грунтов [1] не могут быть использованы при контроле за качеством уплотнения данных материалов. Поэтому в последние годы автором проводились научные исследования по разработке методов контроля качества уплотнения гравийных и щебеночных материалов, задачей которых была разработка нормативной базы, необходимой для установления требований к степени уплотнения материалов и при проведении контроля.

Степень уплотнения материала в конструктивном слое можно оценить по показателю плотности сухого материала или его пористости (пустотности), которые сравниваются с максимальной плотностью материала или требуемыми значениями плотности или пористости. Для того чтобы в проектной документации задать требования к плотности сухого материала, проектировщик должен быть уверен, что это значение близко к максимально возможному значению плотности в сухом состоянии для данного материала, т. е. проектировщик должен знать максимальную плотность материала.

МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ ПЛОТНОСТИ ГРАВИЙНЫХ И ЩЕБЕНОЧНЫХ МАТЕРИАЛОВ

Для грунтов метод определения максимальной плотности разработан в СоюздорНИИ и давно применяется в дорожной и других областях строительства [2]. Однако этот метод пригоден только для грунтов, не содержащих частицы крупнее 20 мм. Как в бывшем СССР, так и до недавнего времени в нашей республике не было стандартизированного метода определения максимальной плотности гравийных и щебеночных материалов, содержащих частицы крупнее 20 мм.

Автором статьи в 2001 году были запатентованы способ определения максимальной плотности таких материалов и устройство для его осуществления [3]. После опытной проверки в 2009 году данный метод был стандартизирован [4].

Метод лабораторного определения максимальной плотности гравийного или щебеночного материала заключается в установлении плотности образца материала в сухом состоянии, уплотненного виброкомпрессионным методом в три слоя, при постоянных затратах времени на их уплотнение. Определение максимальной плотности производят на пробах, отобранных из штабеля на строительной площадке или забоя в карьере (резерве) и высушенных до постоянной массы. Допускается определять максимальную плотность на пробах материалов в воздушно-сухом состоянии.

Для выполнения лабораторных испытаний применяют следующие средства измерений, оборудование и вспомогательный инвентарь (инструмент):

– весы для статического взвешивания;

– лабораторную виброплощадку (вибростол) с амплитудой колебаний плиты (0,50 ± 0,05) мм и частотой (2900 ± 100) колебаний в минуту;

– металлический цилиндрический сосуд объемом 10 000 см 3 с внутренним диаметром (234 ± 1) мм (рекомендуется применять металлический мерный цилиндрический сосуд объемом 10 000 см 3 из комплекта лабораторной мерной посуды (МП));

– металлическую планку размерами 400x30x4 мм для выравнивания поверхности образца материала в металлическом цилиндрическом сосуде после его уплотнения;

– металлическую насадку на цилиндрический сосуд высотой (60 ± 2) мм;

– обойму с креплением для фиксации металлического цилиндрического сосуда на плите виброплощадки;

– металлический пригруз диаметром (200 ± 5) мм и массой (6200 ± 50) г;

– пластиковую емкость объемом не менее 40 000 см 3 ;

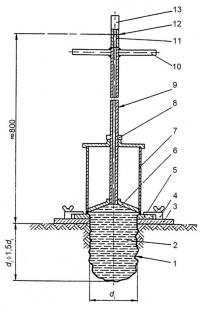

Схема испытательного оборудования приведена на рис. 1.

1 – насадка; 2 – цилиндрический сосуд; 3 – пригруз; 4 – болт; 5 – уплотняемый материал; 6 – обойма; 7 – плита виброплощадки

Рис. 1. Схема испытательного оборудования

Определение максимальной плотности гравийных и щебеночных материалов производят в следующем порядке.

Доставленную в лабораторию пробу материала высушивают в сушильном шкафу при температуре (105 + 5) о С до постоянной массы или в лабораторном помещении — до воздушно-сухого состояния. При определении максимальной плотности на пробах материала в воздушно-сухом состоянии определяют их влажность по ГОСТ 8269.0 [ 5].

Из высушенной пробы материала методом квартования по ГОСТ 8269.0 [ 5] отбирают навеску массой не менее 25 кг и помещают в емкость, которую устанавливают рядом с виброплощадкой.

Устанавливают обойму для фиксации металлического цилиндрического сосуда по центру плиты виброплощадки, совмещая отверстия в плите и обойме, и крепят ее двумя болтами М10 к плите виброплощадки.

На пульте управления виброплощадкой устанавливают время вибрирования 90 с.

Металлический цилиндрический сосуд взвешивают на весах и устанавливают в отверстие обоймы на плиту виброплощадки, как показано на рис. 1.

Отобранную навеску материала перемешивают совком и переносят в цилиндрический сосуд, установленный на плите виброплощадки, до его заполнения на (0,40 ± 0,05) высоты. Поверхность уложенного в сосуд материала разравнивают совком и сверху укладывают пригруз (см. рис. 1). Включают виброплощадку и уплотняют материал в течение 90 с.

После уплотнения первого слоя пригруз снимают, в цилиндрический сосуд засыпают второй слой материала на (0,80 ± 0,05) высоты цилиндра, сверху второго слоя укладывают пригруз и повторяют операцию уплотнения. Так же, с пригрузом, уплотняют третий слой материала, при этом на сосуд надевают насадку, которую не менее чем на (0,80 ± 0,05) высоты заполняют материалом.

После уплотнения материала в течение 270 с (по 90 с на каждый слой) цилиндрический сосуд с уплотненным образцом материала снимают с плиты виброплощадки и устанавливают в емкость для перемешивания смеси. С сосуда снимают насадку и металлической планкой удаляют излишки материала вровень с краями сосуда, после чего определяют массу сосуда с уплотненным образцом материала.

Максимальную плотность смеси в сухом состоянии r dmax, г/см 3 , определяют по формуле

где mмс – масса цилиндрического сосуда с уплотненным образцом материала, г;

mс – масса цилиндрического сосуда, г;

Vc – объем цилиндрического сосуда (Vc = 10 000 см 3 ).

В случае, когда материал находится в воздушно-сухом состоянии, его максимальную плотность определяют по формуле

где Wг – влажность материала в воздушно-сухом состоянии, %.

ОБЪЕМНО-ВЕСОВОЙ МЕТОД ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ МАТЕРИАЛОВ

пределение фактической плотности сухого материала или его пористости (пустотности) следует производить объемно-весовым методом, включающим отбор образца материала нарушенного сложения с образованием в уплотненном слое лунки овальной формы или шурфа правильной формы, определение объема лунки или шурфа, взвешивание и высушивание образца материала. Шурфы отрывают в слоях материала, содержащих частицы крупнее 70 мм. Объем шурфа может составлять от 8000 до 27 000 см 3 .

Для определения массы отобранного из лунки или шурфа образца материала используют технические весы. Взвешивание отобранных образцов должно производиться на месте испытаний. Если образец материала взвесить в полевых условиях не представляется возможным, то его помещают в герметичную емкость или упаковку и доставляют в лабораторию. Для сохранения естественной влажности взвешивание материала в лаборатории должно производиться в герметичной емкости (упаковке) при дальнейшем учете ее массы.

Объем лунки следует определять методом замещения объема отобранного образца материала однородной средой с известной плотностью. Для определения объема лунки применяют специальные приборы и оборудование, позволяющие измерить объем однородной среды, замещающей отобранный из лунки образец материала. Методы определения объема лунки рассмотрим ниже.

Объем шурфа определяют как объем геометрического тела правильной формы по усредненным размерам, полученным путем трехкратных измерений его длины, ширины и глубины с использованием линейки или рулетки.

Значение плотности материала конструктивного слоя r , г/см 3 , определяют по формуле

где mвм – масса образца материала, отобранного из лунки или шурфа, г;

Vл – объем лунки или шурфа, см 3 .

Влажность отобранного из лунки (шурфа) материала W, %, определяют по формуле

где mсм – масса образца материала после высушивания до постоянной массы по ГОСТ 8269.0 [5], г.

Для ускоренного высушивания материала допускается применять электрическую плиту или газовую горелку с песчаной баней. Образец материала в этом случае помещают на противень, который устанавливают на песчаную баню, и высушивают при периодическом перемешивании до постоянной массы. Масса сухого образца материала определяется непосредственно после сушки.

Для ускоренного определения влажности материала в полевых условиях производят испытания по СТБ 1502 [6].

По величине плотности материала r , г/см 3 , и его влажности W, %, определяют плотность сухого материала r dсл, г/см 3 , в контролируемом слое

Полученную величину r dсл сравнивают с максимальной плотностью материала, определенной по СТБ 1698 [4], или с величиной плотности сухого материала, установленной в проектной документации или ТНПА.

Пористость (пустотность) грунта уплотненного слоя nсл, %, рассчитывают по формуле

где X1 – содержание в материале частиц размером менее 5 мм, %;

X2 – содержание в материале частиц (зерен), оставшихся на сите с диаметром отверстий 5 мм, %;

r s – истинная плотность частиц материала, прошедших через сито с отверстиями диаметром 5 мм, определяемая по ГОСТ 8735 [7], г/см 3 ;

r к – средняя плотность зерен (частиц) гравия (щебня) крупностью более 5 мм, определяемая по ГОСТ 8269.0 [5].

Полученную величину nсл сравнивают с требуемой величиной пористости (пустотности) материала, установленной для конструктивного слоя в проектной документации или ТНПА.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ОБЪЕМА ЛУНКИ

Наиболее простым методом определения объема лунки, образовавшейся в уплотненном слое после отбора образца материала, является метод замещения жидкостью с применением измерительного мостика.

Для измерений используют стальную кольцевую плиту толщиной 5 мм с внутренним диаметром di ³ 200 мм и наружным (di + 200) мм, измерительный мостик с регулировочным винтом для установки уровня жидкости в лунке, полиэтиленовую пленку толщиной не более 0,05 мм, емкость с крышкой для жидкости объемом не менее 10 л, измерительный сосуд или мерный цилиндр для определения объема заливаемой в лунку жидкости, металлическую планку, уровень.

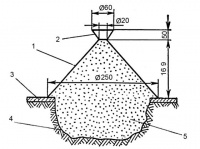

Измерения осуществляют следующим образом. Ребром металлической планки выравнивают площадку на поверхности контролируемого слоя, на которую по уровню укладывают кольцевую плиту 2 (рис. 2). На плиту устанавливают мостик 3, подводят винт 4 до касания с поверхностью материала в кольцевом пространстве плиты 2 и контргайкой 5 фиксируют его положение. Мостик 3 снимают с плиты и из отверстия в ней на глубину ((1,0–1,5)×di) отбирают материал (отрывают лунку 6). Извлеченный из лунки материал помещают в контейнер с плотно закрывающейся крышкой или другую герметичную тару (упаковку).

1 – слой материала; 2 – кольцевая плита; 3 – измерительный мостик; 4 – винт; 5 – контргайка; 6 – лунка;

7 – полиэтиленовая пленка; 8 – жидкость (вода)

Рис. 2. Схема проведения измерений по методу замещения объема образца жидкостью

Дно и стенки лунки выстилают полиэтиленовой пленкой 7 таким образом, чтобы пленка плотно прилегала к внутренней поверхности лунки. Края пленки заворачивают на плиту 2. Устанавливают на плиту мостик 3 и заполняют лунку водой до тех пор, пока уровень воды в лунке не установится на отметке касания с винтом 4 (см. рис. 2). По расходу воды, залитой в лунку, определяют объем лунки Vл.

При проведении измерений при отрицательных температурах окружающего воздуха (до минус 10 о С) в качестве инвентарной рабочей жидкости, заливаемой в лунку, может быть использован раствор хлористого натрия (5–10) %-ной концентрации [8].

Для определения объема лунки можно использовать специальный аппарат, в котором для измерения объема применяют эластичную оболочку (баллон), наполненную жидкостью (рис. 3). Резиновая оболочка непосредственно крепится к мерному сосуду, в качестве которого, как правило, используют прозрачный цилиндр. Жидкость, обычно воду, нагнетают поршнем из мерного цилиндра аппарата в эластичный баллон, который под давлением достаточно плотно прилегает к стенкам лунки и позволяет считать объем лунки, равным разнице между первоначальным объемом воды в мерном цилиндре и ее объемом после измерения.

1 – резиновая оболочка (баллон); 2 – вода; 3 – кольцевая плита; 4 – прижимы; 5 – плита основания; 6 – поршень; 7 – мерный цилиндр; 8 – нониус; 9 – полый шток; 10 – рукоятка; 11 – прозрачная трубка; 12 – риска; 13 – клапан

Рис. 3. Схема аппарата поршневого типа

Определение объема лунки можно производить также методом замещения однородным песком. Для испытаний используют песок в воздушно-сухом состоянии, просеянный сквозь сито с отверстиями 2,0 (2,5) мм, не содержащий пылевидных и глинистых частиц. Если такие частицы содержатся, их следует отмыть на сите с отверстиями 0,250 (0,314) мм, и песок высушить. Зерновой состав песка должен отвечать следующим требованиям:

где d – крупность зерен наполняющего лунку песка, мм;

dmax – крупность зерен, выраженная максимальным размером отверстий верхнего контрольного сита, не более 2,0 (2,5) мм;

dmin – крупность зерен, выраженная минимальным размером отверстий нижнего контрольного сита, не менее 0,250 (0,314) мм.

Допускается использовать отдельные фракции песка от 0,50 (0,63) до 1,00 (1,25) мм и от 1,00 (1,25) до 2,0 (2,5) мм.

При повторном использовании наполняющий песок должен быть пропущен через сита с размерами отверстий, соответствующими максимальному и минимальному размеру частиц песка, используемого для проведения испытаний, и высушен до воздушно-сухого состояния. Песок для измерений должен храниться в закрытом контейнере.

Для испытаний используют оборудование, состоящее из двойной металлической воронки или пескозагрузочного аппарата.

Двойная воронка (рис. 4) выполнена из листового металла с антикоррозионным покрытием. Лунку устраивают в уплотненном слое, уложив предварительно на выровненную площадку кольцевую плиту 3 с внутренним диаметром 200 мм (см. рис. 4). На кольцевую плиту устанавливают двойную воронку таким образом, чтобы она своим нижним основанием полностью накрывала отверстие в кольцевой плите (см. рис. 4). В лунку 4 и нижнюю воронку 1 через верхнюю воронку 2 насыпают однородный песок, объем которого измеряют мерными стеклянными стаканами вместимостью 0,1–1,0 л с точностью до 5 см 3 . Песок в мерный стакан насыпают через обычную стеклянную воронку без встряхивания. Вычитая из общего объема засыпанного песка его объем, находящийся в нижней воронке 1 и кольцевой плите 3, получают объем песка в лунке, т. е. объем лунки Vл, см 3

где Vобщ – общий объем засыпанного песка, см 3 ;

Vнв – внутренний объем нижней воронки, Vнв = 3000 см 3 ;

Vкп – внутренний объем пространства в кольцевой плите, см 3 , определяемый по формуле:

здесь di – диаметр отверстия в кольцевой плите, см;

hп – толщина кольцевой плиты, см.

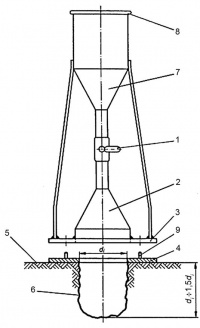

Пескозагрузочный аппарат (рис. 5) представляет собой двойную воронку с устроенным между ними запорным краном 1. Нижняя воронка 2 приварена к основанию (кольцу) 3 с внутренним диаметром, равным внутреннему диаметру воронки. Верхняя воронка 7 выполнена заодно с цилиндрической емкостью для наполняющего песка, закрываемой крышкой 8.

1 – нижняя воронка; 2 – верхняя воронка; 3 – кольцевая плита; 4 – лунка; 5 – одномерный песок

Рис. 4. Схема установки двойной воронки над лункой при заполнении ее однородным песком

1 – запорный кран; 2 – нижняя загрузочная воронка; 3 – основание; 4 – кольцевая плита; 5 – слой грунта;

6 – лунка; 7 – верхняя воронка с цилиндрической емкостью; 8 – крышка; 9 – фиксатор

Рис. 5. Схема пескозагрузочного аппарата

До начала проведения испытаний по измерению объема лунки производят определение массы песка, заполняющего загрузочную воронку и цилиндрическое отверстие кольцевой плиты, и насыпной плотности наполняющего песка.

Емкость аппарата с закрытым краном полностью наполняют песком, и аппарат с песком взвешивают (m1). Аппарат устанавливают на кольцевую плиту, уложенную на плоскую горизонтальную поверхность, и открывают кран. После прекращения движения песка кран закрывают, аппарат снимают с кольцевой плиты и определяют его массу (m2).

Массу песка m, г, высыпанного в загрузочную воронку и цилиндрическое отверстие кольцевой плиты, определяют по формуле

где m1 – масса пескозагрузочного аппарата, наполненного песком, г;

m2 – масса пескозагрузочного аппарата после наполнения песком загрузочной воронки и отверстия кольцевой плиты, г.

Для определения насыпной плотности однородного песка используют цилиндрический калибровочный сосуд, внутренний диаметр которого соответствует диаметру отверстия основания загрузочной воронки аппарата.

Значение насыпной плотности наполняющего песка r п, г/см 3 , определяют по формуле

где m0 – масса песка, заполняющего калибровочный сосуд в насыпном состоянии, г;

V0 – объем калибровочного сосуда, см 3 .

Объем калибровочного сосуда V0, см 3 , определяют по объему заливаемой в него воды по формуле

где mw — масса воды, залитой в калибровочный сосуд, г;

r wt — плотность воды, г/см 3 , при данной температуре t, о C.

Испытания по определению объема лунки с использованием пескозагрузочного аппарата проводят в следующем порядке. Полностью заполненный песком пескозагрузочный аппарат массой m ² 1 (при закрытом кране) устанавливают на кольцевую плиту, расположенную над лункой, устроенной в уплотненном слое (см. рис. 5). Затем, открыв кран, заполняют лунку песком. Как только движение песка в верхней воронке прекращается, закрывают кран и, сняв аппарат, измеряют его массу (m4).

Значение массы песка m3, г, наполняющего лунку, определяют по формуле

где m ² 1 – масса пескозагрузочного аппарата, наполненного песком, г;

m – масса песка, заполняющего загрузочную воронку аппарата и цилиндрическое отверстие в кольцевой плите, определяемая по формуле (11), г;

m4 – масса пескозагрузочного аппарата после заполнения лунки песком, г.

Объем лунки Vл, см 3 , определяют по формуле

Определение объема лунки можно производить и другими методами [9, 10]. Отличие заключается в применяемом оборудовании и виде однородной среды, замещающей отобранный из лунки образец материала.

ЗАКЛЮЧЕНИЕ

Предложена методика определения степени уплотнения гравийных и щебеночных материалов, включающая отбор из уплотненного конструктивного слоя образца материала, взвешивание его, измерение образовавшейся после отбора образца лунки, определение плотности сухого материала в слое или его пористости и сравнение полученных результатов с требуемыми величинами, установленными для конструктивного слоя в проектной документации или ТНПА.

Рассмотрены различные методы определения объема лунки. Описан разработанный автором метод лабораторного определения максимальной плотности гравийных и щебеночных материалов.

Список литературы

1. Кон троль степени уплотнения грунтов при возведении земляных сооружений: П12-2000 к СНБ 5.01.01-99. – Минстройархитектуры, 2002. – 62 с.

2. Грунты. Метод лабораторного определения максимальной плотности: СТБ 22733-2002.

3. Способ определения плотности крупнообломочного грунта в плотном состоянии и устройство для его осуществления: пат. № 6853 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а20010323 от 05.04.2001; опубл. 30.03.2005.

5. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний: ГОСТ 8269.0-97.

6. Грунты. Метод ускоренного определения влажности в полевых условиях: СТБ 1502-2004.

7. Песок для строительных работ. Методы испытаний: ГОСТ 8735-88.

8. Способ определения плотности крупнообломочного грунта и устройство для контроля заполнения лунки электролитом: пат. № 4537 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а19981063 от 26.11.1998; опубл. 30.06.2002.

9. Способ контроля плотности крупнообломочных грунтов: пат. № 4473 Респ. Беларусь / В. В. Штабинский; заявитель Гос. предпр. «БелдорНИИ» – № а19990576 от 08.06.1999; опубл. 30.06.2002.

10. Способ контроля плотности крупнообломочного грунта и устройство для его осуществления: пат. № 4505 Респ. Беларусь / В. В. Штабинский; з аявитель Гос. предпр. «БелдорНИИ» – № а19990577 от 08.06.1999; опубл. 30.06.2002..

Определение плотности щебеночного основания. Метод замещения объемов

Испытание гравия при определении плотности щебеночного основания необходимо выполнять в соответствии с государственными стандартами. Метод замещения объемов регламентирует ГОСТ 28514-90.

Гравийные, щебеночные материалы выступают при строительстве сырьем для создания конструктивных слоев. От них зависит надежность и долговечность сооружения в будущем. Поэтому контроль их качества – залог успешного строительства.

Основные цели применения щебеночных оснований. Почему необходимо проверять их плотность

Щебень и гравий служат для решения множества строительных задач:

- Засыпка основания под пол для складского, промышленного помещения.

- Создание подушки под фундаменты для строительства зданий и сооружений различного назначения.

- Подготовка основания под аэродром.

- Создание надежного основания под автодороги, пешеходные улицы, тротуары.

- Устройство уличных покрытий бытового или промышленного назначения.

Проверка щебня с применением стандартизованных профессиональных испытаний – задача, требующая обязательного решения, чтобы его целевое применение дало желаемый результат. Наиболее важный показатель качества щебеночного, гравийного основания – его уплотнение. В ходе последующей эксплуатации покрытия оно не должно продолжать уплотняться само по себе под воздействием тех или иных факторов. Это значит, что объем, толщина подушки должна оставаться неизменной. Контроль конструктивного покрытия из щебня должен установить, какой является фактическая степень уплотнения слоев.

Требования к определению плотности щебеночного основания

Для успешного выполнения работ по контролю качества щебеночной подушки, необходимо соблюсти несколько условий:

- Перед проведением испытаний узнать, какой может быть максимальная плотность исследуемого материала.

- Все требования к плотности щебеночного основания необходимо указывать в проектной документации.

- Для оценки плотности подушки нужно соотнести показатели ее фактической пористости с максимальным показателем плотности материала.

Как проводят испытания методом замещения объемов

Определение состава щебня позволяет установить, какая степень его уплотнения является максимальной. Непосредственно исследования по установлению плотности основания необходимы для того, чтобы сделать вывод о целесообразности последующего проведения работ по строительству, эксплуатации.

В ходе испытаний методом замещения объемов выполняют следующую программу работ:

- Поверхность испытуемого слоя выравнивают.

- Закрепляют лист основания.

- Аккуратно выкапывают лунку в области кругло отверстия листа с вертикальными стенками.

- Материал, который вынимают из лунки, взвешивают.

- Лунку наполняют песком из пескозагрузочного аппарата.

- Проводят вычисления для определения массы песка, который был использован для заполнения лунки.

- Последующие вычисления с использованием значений массы испытываемого материала, который извлекли из лунки, массой песка, которым после ее наполнили и значением средней плотности песка, позволяют определить, какую плотность имеет испытуемый материал.

Чтобы определение плотности и состава щебня было максимально точным, необходимо провести два или более испытания параллельно, вычислив среднее арифметическое их результатов.

Если в ходе определения плотности щебеночного основания методом замещения объемов два параллельно проведенных испытания дали результаты, отличающиеся более чем на 0.05 грамм на сантиметр кубический, их результаты нельзя считать достоверными. Вывод – в ходе испытаний или при обработке результатов допущена ошибка. В таком случае необходимо провести испытания повторно.

Контроль качества оснований, который предусматривает определение плотности щебня, необходимо проводить в ходе устройства дорожной одежды на участках, предназначенных для проезда грузовых и легковых автомобилей, а также пешеходных зон. Исследования целесообразно проводить при обратной засыпке котлованов и траншей, чтобы убедиться – через некоторое время участок останется ровным, почва не просядет, образуя яму.

Читайте также: