Кубиковая и призменная прочность бетона

Обновлено: 17.05.2024

Бетоны

Сопротивление бетона на сжатие для В25 -25 МПа кубиковая(совпадает кубиковой С20/25) и 18,5 МПа - призменная( на 1.5МПа меньше чем призменная у С20/25 - 20МПа). Сравниваю по кубиковой. Где то была более менее официальная сравнительная таблица, но сей момент под рукой нет и не вспомнил где. Найду - чиркну. Финны, в своих рекомендациях к профнастилам принимают аналогичное сравнение по кубиковой прочности: С20/25 = В25. Берите В30 - будет "запасик" .

Для нашего случая переводной коэф. с кубиковой на призменную прочность 25/18.5=1.35.

Теперь сравним с подобными коэф. по ГОСТ 10180-90 "Бетоны. Методы определения прочности по контрольным образцам", которые даны в табл. 5:

Куб (ребро) или квадратная призма (сторона) в мм

70 - 0.85

100- 0.95

150 - 1.00

200 - 1.05

300 - 1.10

Цилиндрическа призма (диаметр х высота) в мм

100х200 - 1.16

150х300 - 1.20

200х400 - 1.24

300х600 - 1.28.

Как видим ни один коэфф. не дотягивает до нашего - отсюда, собственно, и возник вопрос и ответа пока у меня нет.

А за сравнительную таблицу, если найдете, Sinuss, буду благодарен.

__________________MRD

По ГОСТ призменная прочность - это прочность образцов-призм

150х150х600 (100х100х400)мм.

Нормативная призменная прочность - это расчетная величина:

Rbn=B*(0.77-0.001B). В СНиП оругляют до 0,5.

для В25 по формуле Rbn=18,63, в СНиП - 18,5

отсюда и получается соотношение 1,35

По их стандартам "цилиндрическая" прочность - это прочность цилиндров приблизительно 150х300 мм,

И если взтяь коэф. из ГОСТ , то 20*1,2=24 - почти 25

Методы определения прочности бетона

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

- условия транспортировки;

- способ укладки в опалубку;

- размеры и форма конструкции;

- вид напряженного состояния;

- влажность, температура воздуха на всем протяжении твердения смеси;

- уход за монолитом после заливки.

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

- доставка производилась не в миксере;

- время в пути превысило допустимое;

- при заливке смесь не уплотнялась вибраторами или трамбовками;

- при монтаже была слишком низкая или высокая температура, ветер;

- после укладки в опалубку не поддерживались оптимальные условия твердения.

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

При температуре 15°-25°С и высокой влажности в первые 7-15 суток бетон достигает прочности 70%. Если условия не выдерживаются, то сроки затягиваются. Опасно как охлаждение смеси, так и ее пересушивание. Зимой опалубку утепляют или прогревают, летом поверхность монолита увлажняют, накрывают пленкой.

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Чтобы определить, насколько характеристики конструкции соответствуют проектным, а также при обследованиях и мониторинге технического состояния зданий проводят проверку прочности бетона. Она включает лабораторные испытания образцов, неразрушающие прямые и косвенные методы исследования объектов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

Требования к проверке

С точки зрения заказчика наиболее предпочтительно проводить испытания неразрушающими методами контроля фактической прочности бетона. Сегодня созданы приборы, которые позволяют быстро получить результаты без бурения, высверливания или вырубки образца, портящих целостность конструкции.

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Наиболее дорогими являются испытания кернов на лабораторном прессе и отрыв со скалыванием. Исследования по величине ударного импульса, упругого отскока, пластических деформаций или с помощью ультразвука имеют меньшую затратную часть. Но применять их рекомендуется после установления градуировочной зависимости между косвенной характеристикой и фактической прочностью.

Параметры смеси могут существенно отличаться от тех, при которых была построена градуировочная зависимость. Чтобы определить достоверную прочность бетона на сжатие, проводят обязательные испытания кубиков на прессе или определяют усилие на отрыв со скалыванием.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Процесс и стадии набора прочности бетона

Показатель прочности — основная характеристика бетона как конструкционного материала. Одним из его свойств является набор прочности бетона со временем. Только после полного затвердевания можно сделать оценку качества, поскольку показатель достигает максимальных значений.

СодержаниеКак бетон набирает прочность?

После укладки в смеси начинают происходить физико-химические процессы по превращению его в прочную основу для строительной конструкции. Как только под их влиянием вода и цемент вступают во взаимодействие, раствор постепенно теряет свою подвижность и изменяет свойства. Формирование новой структуры происходит в течение определенного времени. Вызревание бетона предполагает прохождение раствором двух стадий: начальной — схватывания, и завершающей — затвердевания. Их прохождение дает возможность получить прочностные свойства соответствующие бетону определенного класса и марки.

Стадия схватывания

Во время транспортировки в автобетоносмесителе смесь остается подвижной благодаря постоянному перемешиванию и тиксотропным ее свойствам. Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться. Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Время схватывания зависит от температуры воздуха. Постоянная температура +20°С считается идеальным условием для первой стадии застывания раствора, позволяющим ему схватиться за 3 часа. При изменении этого условия длительность схватывания может уменьшиться или увеличиться. Дольше всего эта стадия длится при температурных значениях окружающего воздуха близких к 0 градусов.

Стадия твердения

После окончательного схватывания раствора начинается стадия твердения. На начальном этапе заполнитель, скрепленный кристаллизованными частицами цемента, не обеспечивает требуемую прочность. Но с началом реакции гидратации, твердение становится наиболее динамичным. Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель. Полное затвердевание происходит через несколько лет.

Сколько бетон набирает прочность?

Если марка раствора определяется через 28 дней после заливки, то это и есть ответ на интересующий многих вопрос, за сколько бетон набирает твердость. Но не стоит забывать о некоторых особенностях набора прочности бетона в зависимости от температуры:

- При низких температурах воздуха значения прочности растут медленнее;

- При нулевой отметке вовсе не твердеет, поскольку гидратация цемента из-за замерзшей воды становится невозможной, потепление активизирует набор твердости;

- Влажная среда помогает бетонному основанию становиться прочнее;

- При пониженной влажности набор замедляется и даже может прекратиться, из-за нехватки воды, которая нужна для гидратации вяжущего.

По приведенным в таблице данным видно, что временной показатель затвердевания бетонной основы зависит от марки и температурных условий.

Нужно иметь в виду, что скорость затвердевания раствора – величина непостоянная. На графике хорошо видно, что набранная скорость в первую пятидневку затем начинает постепенно уменьшаться. Временной интервал, в котором происходит ускоренное твердение раствора, принято называть периодом выдерживания. В это время важно обеспечить залитому раствору необходимые температурные и влажностные условия.

Хотя график набора прочности бетона составлен на месяц, данный процесс выходит за рамки этого временного периода (СП 63.13330.2012 Бетонные и железобетонные конструкции). Для окончательного затвердевания конструкции могут потребоваться годы.

От чего зависит набор прочности?

Если созданы благоприятные условия, то бетонное основание затвердевает за 28 дней. Но под влиянием некоторых факторов время набора прочности может увеличиваться или наоборот сокращаться. Срок затвердевания бетонного камня зависит от:

- Постоянства температурных показателей во время вызревания бетона;

- Уровня влажности;

- Возможных атмосферных осадков и их интенсивность; ;

- Времени выполнения заливки.

Температура

Если говорить о влиянии температуры окружающей среды на набор прочности бетона, то здесь действует следующее правило: чем холоднее, тем больше времени займет затвердевание бетонного основания. При отрицательной температуре процесс останавливается, из-за чего время окончательного затвердевания увеличивается. Поэтому на севере, где вызревание бетонного камня проходит в условиях низких температур, процесс может длиться годами.

Такой большой срок обусловлен тем, что вода, необходимая для реакции гидратации не может испаряться, поскольку постоянно замерзает. Но при наступлении тепла и повышении температуры воздуха до положительных значений, процесс затвердевания бетонной конструкции возобновляется.

Время

При определении сроков проведения работ по бетонированию основания строительной конструкции пользуются таблицей набора твердости. В ней приведены прочностные показатели, которых достигает бетонный камень через определенный отрезок времени после заливки при разных температурных значениях.

Влажность

Понижение влажности окружающего воздуха в месте бетонирования отрицательно сказывается на процессе твердения бетонного камня. В сухом воздухе испарение воды из раствора происходит намного быстрее, поэтому скорость набора необходимой прочности бетона достаточно высокая. Но ускоренная гидратация цемента недостаточно скрепляет компоненты, и бетонная основа получается непрочной.

Оптимальный показатель влажности 66-70%.

Летом время застывания заливки зависит от влажности основы. При максимальной влажности повышается скорость нарастания твердости.

Цемент и добавки

Использование при замесе раствора портландцемента разных марок приводит к изменению времени его твердения. Поскольку, чем выше марка цемента, тем меньше дней требуется бетону, чтобы набрать марочную прочность. Существенное влияние на скорость застывания смеси оказывает ее состав и характеристики исходных материалов.

Зимой в раствор добавляют противоморозные смеси. Поскольку сразу после заливки он сможет немного затвердеть благодаря тепловыделению, а вот после замерзания воды процесс прекращается.

Летом наоборот лучше замедлить испарение влаги, чтобы защитить конструкцию от преждевременного пересыхания. Это несложно сделать с помощью специальных добавок, которые также улучшат прочностные показатели бетона.

Если в составе будут пористые материалы, то испарение влаги будет происходить медленнее.

Для быстрого нарастания твердости бетона и получения качественной конструкции нужно обеспечить надлежащий уход. Причем начинать ухаживать следует сразу после заливки, и продолжать до момента снятия опалубки. Полная нагрузка конструкции возможна только после получения бетоном расчетной прочности.

Кубиковая и призменная прочность бетона. Гарантированная прочность бетона

Для оценки прочности бетона за стандартные лабораторные образцы принимают кубы размером 15 х 15 х 15 см; испытывают их при температуре 20 °С через 28 дней твердения в нормальных условиях (температуре воздуха 15. 20°С и относительной влажности 90-100%).

Временное сопротивление эталонных кубов принимают за кубиковую прочность бетона.

При испытании бетонных кубиков края пресса препятствуют поперечным деформациям опорных граней кубиков создавая эффект обоймы. В результате кубики показывают повышенную прочность, по сравнению с реальной прочностью бетона. Если смазать поверхности контакта кубика с гранями пресса, то силы трения не препятствуют работе образца, разрушение происходит от раскалывания образца при меньших напряжениях, соответствующих реальной прочности бетона. Призменная прочность

Под призменной прочностью понимают временное сопротивление осевому сжатию призмы с отношением высоты призмы к размеру стороны квадрата, равном 4.

Т.о. призменная прочность показывает реальную прочность бетона.

Рис. 3. Характер разрушения бетонной призмы.

По кубиковой прочности устанавливают класс прочности бетона

По призменной прочности устанавливают нормативное сопротивление бетона для расчетов

Гарантированная прочность бетона. Доверительная вероятность. Коэффициент вариации.

Коэффициент вариации прочности бетона в партии:

Подползучестью называют свойство бетона увеличивать неупругие деформации при длительном действии нагрузки. Величина деформаций ползучести не зависит от скорости нагружения, а увеличивается с ростом напряжений. Диаграмма работы бетона при одинаковом уровне нагружения с различными скоростями

Начальный модуль упругости бетона при сжатии Еb соответствует лишь упругим деформациям, возникающим при мгновенном загр: Модуль полных деформаций бетона при сжатии соответствует полным деформациям; является величиной переменной:

24 дайте понятие деформативности арматуры

Зависимость между напряжениями и деформациями при растяжении образцов горячекатаной арматуры из малоуглеродистой стали марки Ст3 ("мягкая" сталь) определяется следующей диаграммой

Поскольку при сжатии диаграмма деформирования стали существенно отличается от диаграммы при растяжении (рис. 3.16), то для сжатых образцов с уверенностью можно говорить лишь о пределе текучести; величину временного сопротивления при сжатии установить практически невозможно.

Увеличение содержания углерода в арматурной стали сверх 0,5% значительно снижает её пластические свойства и ухудшает свариваемость.

Легированные стали переходят в пластическую стадию без площадки текучести

В связи с этим для повышения прочности стали, кроме легирования используется также термообработка. При этом сначала осуществляется закалка арматурной стали (нагрев до температуры 800. 900°С и быстрое охлаждение), а затем отпуск (нагрев до температуры 300. 400°С и медленное плавное охлаждение). Причём закалке могут быть подвергнуты стали, содержащие не менее 0,25% углерода.

25 как применяют сварные арматурные изделия

Сварные арматурные изделия (сетки и каркасы) применяют для снижения трудоёмкости армирования железобетонных конструкций. Кроме того, они обеспечивают лучшее сцепление арматурных стержней с бетоном.

Продольные и поперечные стержни сварных изделий, которые называются сетками или каркасами, в местах пересечений (обычно под прямым углом) соединяют между собой контактной точечной электросваркой либо с помощью дуговой электросварки (возможны и другие способы соединения).

Сварные сетки изготовляют чаще всего из обыкновенной арматурной холоднотянутой проволоки класса В500 диаметром 3, 4, 5 мм и стержневой арматуры класса A400 диаметром 6, 8, 10 мм. Они могут быть рулонные и плоские

В рулонных сетках наибольший диаметр продольных стержней ограничен шестью мм. Рабочей арматурой могут являться продольные или поперечные стержни сетки. Возможно также расположение рабочих стержней в двух направлениях. Ширина стандартной рулонной сетки ограничена размером 3,8м, длина — массой рулона 900. 1300 кг. Длина сетки в рулоне составляет 50. 100 м, поэтому при использовании в конструкциях сетки разрезают по месту.

Их применяют для армирования линейных элементов (балок, колонн и т.п.).

Сетки и каркасы могут быть вязаными. В настоящее время вязаные арматурные изделия широко применяются в монолитных конструкциях.

26 какие виды арматурных изделий вы знаете

Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную

Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок.

Распределительная арматура служит:

• для равномерного распределения нагрузок между рабочими стержнями;

• для обеспечения их совместной работы;

• для связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетонировании.

Арматурные изделия

Под арматурными изделиями в современном строительстве понимают группы элементов, соединенных между собой и предназначенных для того, чтобы усиливать бетон в сжатых зонах или воспринимать растягивающие напряжения. В первом случае такие совокупности арматурных изделий называются колоннами, а во втором – балками.

Арматурные изделия имеют в своем составе различные закладные детали: стержни, пластины и хомуты. Они закрепляются непосредственно в бетоне. Кроме того, компонентами арматурных изделий являются рабочие стержни и другие разновидности арматуры, которые скрепляются между собой при помощи сварки или вязальной проволоки.

Виды арматуры и арматурных изделий

Вся арматура, которая используется для производства железобетонных изделий, классифицируется по следующим признакам:

- Материал

- Способ изготовления

- Профиль

Арматура бывает металлической и неметаллической, причем последняя в последние годы получает все большее распространение. По способу изготовления ее подразделяют на катанную, проволочную и стержневую, а по профилю – на периодического профиля и гладкую.

Существует также классификация строительной арматуры и по таким признакам, как:

- Принцип работы

- Назначение

- Способ монтажа

Что касается принципа работы арматуры, то по этому параметру она подразделяется на напрягаемую и ненапрягаемую, по назначению — на рабочую, монтажную и распределительную, по способу монтажа — на вязаную (в виде каркасов, сеток и отдельных стержней) и сварную.

Металлическая арматура подвергается таким процедурам, как холодная вытяжка, закалка, сплющивание в холодном состоянии, волочение через фильеры (отверстия, имеющие меньший диаметр, чем сама арматура). Это делается для того, чтобы упрочнить изделия и наиболее полно использовать свойства металла.

Если необходимо армировать предварительно напряженные конструкции, то помимо высокопрочной штучной арматуры используют пряди и пучки. Для изготовления прядей применяют высокопрочную проволоку, диаметр которой составляет три миллиметра. Кроме того, из отдельных прядей делают канаты.

При армировании бетона используют также арматуру из стеклопластика. По сравнению со стальной она имеет намного меньшую массу, совершенно не подвержена коррозии, и при этом не уступает по своим показателям прочности металлической. Тем не менее, есть у нее и некоторые недостатки, существенно ограничивающие сферу применения. К таковым относятся достаточно высокая чувствительность к температурным и динамическим воздействиям, меньший по сравнению со стальной арматурой модуль упругости, а также сложность в изготовлении. «Заменителем» стеклопластиковой арматуры в ряде случаев успешно становится асбестовое или рубленое стеклянное волокно.

В современном строительстве весьма широко применяются изготовленные из арматуры сетки. Они производятся или в виде плоских сеток, или в виде рулонов. Сейчас арматурные заводы производят легкие сетки. Для их изготовления используется холоднотянутая проволока диаметром от 3 до 7миллиметров, а также горячекатаная низколегированная сталь периодического профиля. Кроме того, промышленность производит также тканые сетки, имеющие ячейки размером от 5 до 20 миллиметров. Они используются для того, чтобы армировать тонкостенные железобетонные конструкции. Для армирования прогонов, ригелей и балок применяются пространственные или плоские арматурные каркасы.

27 какие факторы влияют на сцепление арматуры с бетоном

Скольжению арматуры в бетоне препятствует сцепление между ними (сопротивление сдвигу). Надежное сцепление является основным фактором, обеспечивающим совместную работу арматуры и бетона в железобетоне и позволяющим ему работать под нагрузкой как единому монолитному телу. При отсутствии сцепления образование первой трещины влечет за собой возрастание удлинений на всем протяжении растянутой арматуры, что приводит к резкому раскрытию образовавшейся трещины, сокращению высоты сжатой зоны, снижению несущей способности.

В различных опытах сила сцепления арматуры с бетоном определялась сопротивлением скольжению забетонированного стержня при его выдергивании или выталкивании. Как показали опыты, сила сцепления меняется в широких пределах и в основном зависит от трех факторов:

Ø склеивания арматуры с бетоном, благодаря клеящей способности цементного теста (адгезия);

Ø сил трения, возникающих на поверхности арматуры благодаря зажатию стержней в бетоне при его усадке;

Ø сопротивления бетона усилиям среза, возникающим из-за наличия неровностей и выступов на поверхности арматуры.

Наибольшее влияние на сцепление оказывает третий фактор – он обеспечивает около 75% от общей величины сцепления. Первый фактор оказывает наименьшее влияние – до 25% всей силы сцепления.

Арматура периодического профиля с сильно шероховатой поверхностью обладает более высоким и надежным сопротивлением скольжению благодаря зацеплению и заклиниванию ее выступов в бетоне. По сравнению с гладкими стержнями арматура периодического профиля обладает в 2-3 раза большей силой сцепления с бетоном.

28 какие способы анкеровки арматуры в бетон

В железобетонных конструкциях закрепление концов арматуры в бетоне — анкеровка — осуществляется запуском арматуры за рассматриваемое сечение на длину зоны передачи усилий с арматуры на бетон (обусловленную сцеплением арматуры с бетоном).

Арматура из гладких стержней класса A240 должна иметь по концам анкера в виде полукруглых крюков диаметром 2, 5d (рис. 4.5а). Анкерами гладких стержней в сварных сетках и каркасах служат стержни поперечного направления, поэтому их применяют без крюков на концах. Также не имеют крюков на концах арматурные стержни периодического профиля, обладающие значительно лучшим сцеплением с бетоном.

Анкеровку арматуры осуществляют одним из следующих способов или их сочетанием:

- в виде прямого окончания стержня (прямая анкеровка);

- с загибом на конце стержня в виде крюка, отгиба (лапки) или петли;

- с приваркой или установкой поперечных стержней;

- с применением специальных анкерных устройств на конце стержня.

Прямую анкеровку и анкеровку с лапками допускается применять только для арматуры периодического профиля. Для растянутых гладких стержней следует предусматривать крюки, петли, приваренные поперечные стержни или специальные анкерные устройства.

Лапки, крюки и петли не рекомендуется применять для анкеровки сжатой арматуры, за исключением гладкой арматуры, которая может подвергаться растяжению при некоторых возможных сочетаниях нагрузки.

При расчете длины анкеровки арматуры следует учитывать способ анкеровки, класс арматуры и ее профиль, диаметр арматуры, прочность бетона и его напряженное состояние в зоне анкеровки, конструктивное решение элемента в зоне анкеровки (наличие поперечной арматуры, положение стержней в сечении элемента и др.).

29 Назовите стадии напряженно-деформированного состояния

стадия I — до появления трещин в бетоне растянутой зоны, когда напряжения в бетоне меньше временного сопротивления растяжению и растягивающие усилия воспринимаются арматурой и бетоном совместно;

стадия II — после появления трещин в бетоне растянутой зоны, когда растягивающие усилия в местах, где образовались трещины, воспринимаются apматypoй и участком бетона над трещиной, а на участках между трещинами - арматурой и бетоном совместно;

стадия III — стадия разрушения, характеризующаяся относительно коротким периодом работы элемента, когда напряжения в растянутой стержневой арматуре достигают физического или условного предела текучести в высокопрочной арматурной проволоке – временного сопротивления, а напряжения в бетоне сжатой зоны — временного сопротивления сжатию. В зависимости от степени армирования элемента последовательность разрушения зон – растянутой и сжатой – может изменяться.

30Стадия I (продолжается до появления нормальных трещин в бетоне растянутой зоны). Она имеет место при небольших нагрузках, составляющих приблизительно 15. 20% от разрушающей, когда напряжения в бетоне и арматуре невелики, деформации носят преимущественно упругий характер, а эпюры нормальных напряжений в бетоне сжатой и растянутой зон треугольные. Нейтральный слой проходит через центр тяжести приведённого к бетону сечения (рис. 32). На рис. 32 и – соответственно средний предел прочности бетона при осевом сжатии и средний предел прочности бетона при осевом растяжении.

а – фактические эпюры напряжений; б – то же, схематизированные

После этого при некотором увеличении нагрузки в волокнах бетона растянутой зоны развиваются неупругие деформации, начиная с крайних волокон. Деформации в них доходят до = 15 • 10 -5 . Эпюра напряжений в растянутой зоне превращается в криволинейную и растягивающие напряжения в бетоне становятся равными не только в крайних волокнах. Это означает, что наступает конечный этап стадии I – стадия Iа. Бетонная балка в этот момент разрушается. Напряжения в растянутой арматуре в стадии Iа определяются в соответствии с условиями совместности деформаций и законом Гука

31 Стадия II – это новое качественное состояние балки. Наступает она после появления трещин в бетоне растянутой зоны, когда растягивающие усилия в сечениях, где образовались трещины, воспринимаются арматурой и бетоном над трещиной (расположенным ниже нейтральной оси). Между трещинами бетон работает на растяжение, и напряжения в арматуре уменьшаются по мере удаления от сечения с трещиной.

В интервале растянутой зоны между двумя соседними трещинами сцепление арматуры с бетоном не нарушается. В сжатой зоне бетона развиваются неупругие деформации и эпюра нормальных напряжений искривляется. Высота сжатой зоны бетона в этой и следующей стадиях переменна по длине элемента: в сечениях над трещинами она меньше чем в сечениях между трещинами. Продольные деформации бетона сжатой зоны в сечении над трещиной несколько больше чем на участке между трещинами. По этой стадии работают наиболее напряжённые сечения в период эксплуатации. Нагрузка на конструкцию в этот момент может доходить до 65% и более от разрушающей.

Конец стадии II характеризуется началом заметных неупругих деформаций в арматуре. К концу этой стадии напряжения в арматуре превышают предел упругости и при арматуре из «мягкой» стали могут иногда достигать предела текучести (стадии IIа). Трещины в бетоне растянутой зоны иногда могут развиваться почти до нейтральной оси.

32 Стадия III (стадия разрушения) характеризуется относительно коротким по времени периодом работы балки. Криволинейность эпюры напряжений сжатия в бетоне становится ярко выраженной и приближается по очертанию к кубической параболе или параболе более высокого порядка. Бетон растянутой зоны из работы почти полностью исключается.

Опыты свидетельствуют, что характер разрушения балки по нормальному сечению зависит от вида и количества продольной арматуры в сечении. При этом возможны следующие два случая разрушения балки.

33 что такое предварительно напряженный железобетон

Сущность. Под предварительно напряженными понимают железобетонные конструкции, элементы, изделия, в которых предварительно, т. е. в процессе изготовления, искусственно созданы в соответствии с расчетом начальные напряжения растяжения в части или во всей рабочей арматуре и обжатие всего или части бетона.

Обжатие бетона в предварительно напряженных конструкциях на заданную величину осуществляется предварительно натянутой арматурой, стремящейся после отпуска натяжных устройств возвратиться в первоначальное состояние (рис. 14). При этом проскальзывание арматуры в бетоне исключается их взаимным естественным сцеплением, а при недостаточности естественного сцепления - специальной искусственной анкеровкой торцов арматуры в бетоне. Начальное предварительное напряжение арматуры, создаваемое в результате искусственного натяжения арматуры, после отпуска натяжных устройств снижается за счет относительного упругого обжатия бетона.

течением длительного времени потери предварительного напряжения арматуры существенно увеличиваются за счет усадки и ползучести бетона и арматуры, релаксации напряжений арматуры и многих других факторов.

Сущность предварительно напряженных железобетонных конструкций нетрудно проследить, например, посредством сопоставления диаграмм, центрально растянутых элементов соответственно с напрягаемой и ненапрягаемой арматурой (рис. 15). Арматура, стараясь возвратиться в первоначальное положение, обжимает бетон с напряжением

Преимущества. •В предварительно напряженных конструкциях представляется возможность использовать высокоэкономичную стержневую арматуру повышенной прочности и высокопрочную проволочную арматуру, позволяющих в среднем до 50% сокращать расход дефицитной стали в строительстве. Предварительное обжатие растянутых зон бетона значительно отдаляет момент образования трещин в растянутых зонах элементов, ограничивает ширину их раскрытия и повышает жесткость элементов, практически не влияя на их прочность.

• Предварительно напряженные конструкции часто оказываются экономичными для зданий и сооружений с такими пролетами, нагрузками и условиями работы, при которых применение железобетонных конструкций без предварительного напряжения технически невозможно или вызывает чрезмерно большой перерасход бетона и стали для обеспечения требуемой жесткости и несущей способности конструкций. Применение предварительного напряжения позволяет наиболее рационально выполнять стыки сборных элементов конструкций, обжимая их напрягаемой арматурой. При этом существенно сокращается расход дополнительного металла в стыках или совсем отпадает необходимость в его применении.

• Предварительное напряжение позволяет расширить использование сборных и сборно-монолитных конструкций составного течения, в которых бетон повышенной прочности применяется только в заранее изготовленных предварительно напряженных элементах, а основная или значительная часть конструкций выполняется из тяжелого или легкого бетона, не подвергаемого предварительному напряжению.

• Предварительное напряжение, увеличивающее сопротивление конструкций образованию трещин, повышает их выносливость при работе на воздействие многократно повторяющейся нагрузки. Это объясняется уменьшением перепада напряжений в арматуре и бетоне, вызываемого изменением величины внешней нагрузки. Правильно запроектированные предварительно напряженные конструкции безопасны в эксплуатации, так как показывают перед разрушением значительные прогибы, предупреждающие об аварийном состоянии конструкций.

• С возрастанием процента армирования сейсмостойкость предварительно напряженных конструкций во многих случаях повышается (особенно при тавровых сечениях с полкой в сжатой зоне и легких бетонах). Это объясняется тем, что благодаря применению более прочных и легких материалов сечения предварительно напряженных конструкций в большинстве случаев оказываются меньшими по сравнению с железобетонными конструкциями без предварительного напряжения той же несущей способности, а следовательно, более гибкими и легкими. Повышению сейсмостойкости способствует также пространственная работа зданий и сооружений в целом, получаемая обжатием их отдельных частей предварительно напряженной арматурой. Наиболее сейсмостойкими являются напряженные конструкции, обладающие существенным превышением несущей способности над пределом трещиностойкости.

Недостатки. Железобетонным конструкциям с предварительно напряженной арматурой присущи следующие основные недостатки.

Предварительно напряженные конструкции характеризуются повышенной трудоемкостью проектирования и изготовления. Они требуют большей тщательности в расчете и конструировании, при изготовлении, хранении, транспортировании и монтаже, так как еще до приложения внешних нагрузок в сечениях их элементов могут возникнуть недопустимые сжимающие или растягивающие напряжения, способные привести в аварийное состояние. Например, в торцах предварительно напряженных конструкций при сосредоточенном и неравномерном приложении усилий обжатия могут возникнуть продольные трещины, существенно снижающие их несущую способность. Если не учитывать специфические особенности создания предварительного напряжения, то условия работы под нагрузкой всей конструкции или отдельных ее частей могут ухудшаться.

34 что такое потеря предварительного напряжения в бетоне для передачи усилий натяжения на бетон(первые потери)

35 Виды нагрузок и их классификация

В зависимости от продолжительности действия нагрузки бывают /1, п. 1.4./

– временные: длительные и кратковременные и особыми.

Постоянныминазываются нагрузки, действующие в течение всего периода эксплуатации. К ним относятся собственный вес несущих и ограждающих конструкций, вес и давление грунтов для заглубленных сооружений, усилие предварительного обжатия.

Временными называются нагрузки, изменяющиеся в процессе эксплуатации по величине и расположению. Они могут появляться и исчезать Временные нагрузки делятся на длительные и кратковременные.

К длительным нагрузкам относятся: вес частей зданий и сооружений, положение которых при эксплуатации может меняться (временные перегородки и т. п.), длительные воздействия стационарного оборудования, давление газов, жидкостей в емкостях и трубопроводах, нагрузки в складских помещениях, книгохранилищах, библиотеках и других подобных помещениях, вес технических этажей, вес и давление сыпучих материалов в емкостях, воздействия от неравномерной деформации основания (не сопровождающиеся коренным изменением структуры грунта), от веса воды на водонаполненных покрытиях, нагрузка от отложения производственной пыли, воздействия усадки и ползучести.

К кратковременным нагрузкам относятся: снеговые, ветровые, гололедные нагрузки, нагрузки от людей, мебели, легкого оборудования в жилых и общественных зданиях, временные нагрузки, возникающие при монтаже строительных конструкций или при переходном режиме, нагрузки от кранов, тельферов, нагрузки от веса насыпных и других материалов, избыточного давления воздуха в емкостях, температурные воздействия (климатические и от горячих материалов, загружаемых в емкости) и т. п. кратковременные нагрузки

К особым нагрузкам и воздействиям относятся: сейсмические и взрывные воздействия, нагрузки и воздействия, вызываемые резким нарушением технологического процесса, неисправностью оборудования – обрыв канатов, удар о преграду, удар кранов о тупиковый упор, неравномерные деформации основания, сопровождающиеся коренным изменением структуры грунта (оттаивание вечномерзлых грунтов, замачивание просадочных грунтов), воздействия деформаций земной поверхности под влиянием горных разработок, в карстовых районах и пр.

Механизм и характер разрушения сжимаемых образцов

Разрушение бетонного образца, как показывают опыты, возникает вследствие разрыва бетона в поперечном направлении. Сначала по всему объему возникают микроскопические трещинки отрыва. С ростом нагрузки трещинки соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил.

Затем трещины раскрываются, что сопровождается кажущимся увеличением объема. Наконец, наступает полное разрушение.

Влияние условий испытания на прочность бетона при сжатии – формы и размеры образца, длительности и многократного приложения нагрузки. Кубиковая и призменная прочность бетона.

Как показывают опыты схема разрушения и временное сопротивление бетона при сжатии в значительной мере зависят как от абсолютных размеров образца, так и от соотношения размеров.

С точки зрения практики, наиболее удобным представляется испытание бетонных кубов. В соответствии с ГОСТ производят испытание бетонных кубов с ребром 15см, допускается также испытание кубов с ребром 10см и 20см. При этом временное сопротивление бетонных кубов будет тем больше, чем меньше абсолютные размеры образца.

В европейских странах принято испытывать бетонные куба с отношением высоту к диаметру 2:1 и площадью основания 200 кв.см. Бетонные цилиндры сложнее в изготовлении в условиях строительной площадки, однако позволяют унифицировать методы испытаний при укладке бетонной смеси и высверливании кернов из выполненных конструкций.

Как показывают опыты, бетонные кубы разрушаются от разрыва в поперечном направлении. После разрушения образец представляет собой две пирамиды направленные вершинами друг к другу. Наклон трещин (граней пирамиды) вызван наличием трения по опорным плоскостям пресса, которое сдерживает поперечные деформации бетона и не дает ему разрушиться от разрыва в поперечном направлении.

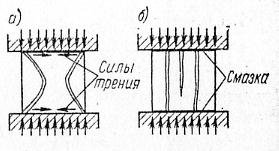

Характер разрушения бетонных образцов в виде куба при сжатии:

а – при трении по опорным плоскостям;

б – при отсутствии трения.

При отсутствии трения по опорным плоскостям, т.е. при наличии смазки или упругих прокладок (например, резиновых) разрушение бетонных кубов происходит по обычной схеме – с образованием параллельных трещин и разрыва в поперечном направлении. В соответствии с ГОСТ бетонные образцы испытывают при отсутствии смазки, т.е. с трением по опорным плоскостям.

Временное сопротивление бетонных кубов называют кубиковой прочностью.

Так как кубиковая прочность получена при наличии трения по опорным плоскостям, то кубиковая прочность, полученная при испытаниях по ГОСТ, является завышенной относительно реальной прочности. Кроме того, реальные конструкции практически всегда отличаются по форме от кубов, и, как правило, представляют собой прямоугольные параллелепипеды (призмы) или цилиндры.

Для получения наиболее достоверных данных о прочности бетона испытывают образцы в виде прямоугольных призм.

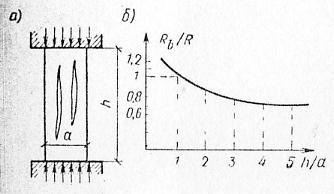

Зависимость прочности бетона от отношения размеров испытываемого образца:

а - схема испытываемого образца;

б - график зависимости призменной прочности бетона от отношения размеров испытываемого образца.

Опыты показывают, что при увеличении отношения высоты призмы к размеру основания временное сопротивление образцов уменьшается. При соотношении h/a приблизительно равном 4, временное сопротивление перестает уменьшаться и приближается к некоторой величине (т.е. имеет асимптоту) прочности. Как показывают результаты испытаний, данная прочность приблизительно на 30% меньше кубиковой.

Временное сопротивление бетонных призм с соотношением высоты к основанию равном 4 называется призменной прочностью.

Призменная прочность является реальной прочностью бетона, т.к. не зависит от наличия трения по опорным плоскостям, размера образца и т.д. Однако изготовление призм в условиях строительной площадки затруднено, в связи с чем принято в большинстве случаев испытывать бетонные образцы в виде кубов с переводом кубиковой прочности в призменную.

Читайте также: