Крепление металла к бетону узлы

Обновлено: 16.05.2024

Узлы металлических балок: основные способы соединения

Узлы металлических балок - это соединение нескольких металлических каркасов. Все основные стыковые создаются только в промышленности, то есть идут только в виде заводских вариантов. Благодаря этому удается заметно увеличивать всю длину изготавливаемой продукции. К тому же узлы могут оказаться различного типа, в том числе их делают с удобством для монтажа. Но они обычно изготавливаются в основной строительной площади.

При помощи них можно выполнить соединение отдельно стоящих компонентов, создавая одну единственную общую конструкцию. Кроме того, подобные соединительные части обходятся намного дороже, нежели заводские. Обуславливается все это в потребности дополнительных соединительных материалов, то есть монтажных болтов.

ОГЛАВЛЕНИЕ:Узлы из металлических балок, колонн, ферм, а также рам

Все основные соединения между ними можно использовать и заводские, а также их выполняют при разработке самого изделия в промышленности. Благодаря этому удастся заметно увеличить общую длину всей продукции. Более того, подобные узлы из металлических балок могут быть изготовлены в монтажном варианте. Тогда производство будет осуществляться на самой площади строительных работ. При помощи них можно будет выполнить соединение отдельно стоящих компонентов, объединив их в одну целую конструкцию. Подобные соединительные работы будут стоить немного дороже общей стоимости заводских. В данном же случае требуются такие же монтажные болты, а делаются они по специальному заказу и только в соответствии с балками.

Узлы, изготовленные для сопряжения всех металлических балок

Подобные соединительные части делятся на несколько основных частей. Отличаются они обычно по своей конструкции и могут использоваться при строительстве различных зданий. Изготовление может производиться как в заводском варианте, так и отдельно в строительстве.

Сопряжения со специальными колоннами из стального материала

Опирающаяся конструкция из балок на колонны может быть сделана в виде шарнирного, а также жесткого крепления. Но все же, по возможности следует опирать балки поверх и подавать всю нагрузку только в центральной части профильного каркаса колонны.

Крепеж с боковой стороны

При крепеже с боковой стороны, кроме сжимающего нагружения во всем каркасе возникает основной момент, когда из-за действия данной силой появляется так называемый эксцентриситет, отчего каркас получает большую нагрузку, таким образом, приводит к излишнему расходу металлического каркаса колонны.

Для того чтобы эта нагрузка могла передаваться правильно и только через каждое ребро, тогда необходимо сделать так, чтобы ребра немного выступали от своего уровня, обычно это может составлять от 15 и до 20 миллиметров. Это же ребро же придется немного отстрогать, чтобы после общая нагрузка могла передаться на всю площадь ребра.

Процесс опирания двух балок с верхней части колонн

Таким же образом, как и в предыдущем необходимо:

- опереть их через ребро и довести до головки колонн;

- тут их нужно соединить, совместив между собой и закрепить болтами;

- с верхней части лучше болты не закреплять, если при этом вам не потребуется сделать узел в жестком варианте;

- между ними придется установить соответствующие пластины, чтобы потом лишний раз не пришлось стягивать их вместе.

Помимо этого можно опереть сразу две балки на один оголовок колонны с помощью следующей конструкции

В данной соединительной части главную роль играет балка, расположенная на нижней полкой на самом оголовке каждой колонны.

- Чтобы передавать всю поперечную силу ее придется усилить ребром.

- Ребро дальше крепим так, чтобы при процессе монтажных работ оно оказалось над самой полкой колонны.

- Дальше их необходимо соединить болтами, а также с помощью специальных накладных пластинок (проследите, что вся нагрузка располагалась симметрично).

- Здесь тоже не нужно соединять все балки с верхней части, чтобы не образовался узел.

- Ребра же на колоннах в данном случае не потребуются.

- Между ними лучше всего оставить небольшой проем, размером в 10 или 20 мм.

Шарнирные крепления на колонны с боковой части

При любом креплении с боковой стороны нужно рассчитать все колонны и создать так называемый эксцентриситет. При опирании при помощи шарнирного крепежа нагрузка будет передаваться только через опорное ребро и только на опорный стол. Небольшой столик обычно производят из прочного листового стального материала, но или используют не равнополочного угла. Высота столика может быть определено при условии прочной установки каждого сварного шва. Тут необходимо столик приварить с трех основных сторон. Общую ширину этого столика придется делать с учетом на 20 - 40 мм, немного больше размера балочного ребра.

Общий диаметр всех отверстий создаются на 3 или 4 мм больше диаметральных параметров каждого болта, но только, чтобы она не могла повиснуть на болтах, а наоборот успела прекрасно лечь на данный столик.

При использовании шарнирного опирание ребер в колонну каркаса не потребуется. Между данным ребром, служащим в качестве опоры, а также колонны монтируется металлическая прокладка, толщина, которой не должна превышать 5 мм.

Сопряжение с колоннами в жестком варианте (сварка)

Изготовить жесткую соединительную деталь можно будет только при помощи болтов, но или прибегнуть помощи сварки. Все же болтовой вариант соединения считается более технологичным. Так как в данном случае практически все детали разрабатываются, а также окрашиваются на производстве. При построении каркаса придется их просто установить, а болты потуже затянуть.

Между опорными ребрами, а также колонны придется установить несколько стальных прокладок, чтобы балки и колонны плотно прилегали друг к другу. То есть в данном случае зазора между ними не должно быть.

Максимальное количество необходимых болтов придется рассчитывать только согласно возникающему моменту.

Предисловие

В процессе эксплуатации мостовых сооружений возникает необходимость заменять изношенные деформационные швы, наращивать бордюры, устраивать вместо бордюров парапетные или барьерные ограждения, устанавливать дополнительную арматуру и т.д. При выполнении этих работ требуется прикреплять к бетону дополнительные закладные детали и анкерные болты.

В настоящих "Методических рекомендациях по установке закладных деталей и анкерных болтов приклеиванием к бетону и защите их от коррозии" приводится методика, позволяющая обоснованно назначать геометрические параметры прикрепляемых деталей и качественно выполнять перечисленные работы.

Методические рекомендации разработаны кандидатами технических наук Б.П. Беловым и И.Д. Сахаровой.

Авторы согласны оказать практическую помощь во внедрении рекомендаций на договорной основе.

Замечания и предложения по настоящей работе просим направлять по адресу: 143900, Московская обл. г. Балашиха-6, Союздорнии.

1. Общие положения

1.1. "Методическими рекомендациями по установке закладных деталей и анкерных болтов приклеиванием к бетону и защите их от коррозии" следует руководствоваться при установке закладных деталей и анкеров в железобетонные, бетонные и каменные конструкции любого назначения при их сооружении, ремонте или реконструкции.

1.2. Настоящие Методические рекомендации разработаны в развитие действующих норм и рекомендаций по проектированию стальных закладных деталей для железобетонных конструкций и отражают особенности конструирования закладных деталей, расчетов и технологии их установки приклеиванием к бетону.

2. Конструкции закладных деталей и расчет их закрепления

2.1. Закладные детали могут быть выполнены в виде:

стальных пластин с приваренными к ним анкерными стержнями (рис. 1, а);

стальных пластин, прикрепляемых к бетону с помощью анкерных болтов (рис. 1, б);

анкерного стержня с кольцом, пластиной или крюком для крепления коммуникаций или оборудования (рис. 1, в);

стальных пластин, прикрепляемых к бетону с помощью сквозных анкерных болтов, закрепленных на накладке (рис. 1, г).

Рис. 1 . Закладные детали:

1 - стальная пластина; 2 - анкерный стержень; 3 - анкерный болт;

4 - шайба; 5 - гайка; 6 - отверстие; 7 - анкерный стержень с кольцом

для крепления; 8 - накладка

2.2. Толщину стальных пластин определяют по формуле (1), но она должна быть не менее 5 мм:

где d - диаметр анкерного стержня или болта;

Rs - расчетное сопротивление растяжению стали анкерного стержня или болта;

Rsq - расчетное сопротивление сдвигу стали пластины.

2.3. В качестве анкерных стержней и болтов следует использовать арматурную сталь периодического профиля диаметром 12-25 мм. Для болтов предпочтительно использовать арматурную сталь винтового профиля.

2.5. При креплении закладных деталей к бетону, приклеивают стальные пластины по их плоскостям и вклеивают анкерные стержни и болты в отверстия (рис. 2).

Рис. 2 . Крепление закладных деталей к бетонным, железобетонным и каменным элементам конструкций:

1 - бетонный, железобетонный или каменный элемент; 2 - клей; 3 - стальная пластина; 4 - анкерный стержень; 5 - отверстие, заполненное клеем; 6 - шайба и гайка; 7 - анкерный болт; 8 - накладка

2.6. Глубину вклеивания L анкерных стержней и болтов (см. рис. 2 , а, б) рекомендуется назначать не менее вычисленной по формуле

где D - диаметр цилиндра, по поверхности которого проверяется скалывание;

т - коэффициент, учитывающий условия работы и зависящий от состава клея и глубины вклеивания анкерного стержня ; принимают по табл. 1;

R в, sh 1 - расчетное сопротивление соединения сдвигу принимают по табл. 2.

Количество отвердителя, % оптимального количества

Коэффициент т при глубине вклеивания

анкерного стержня, см

Примечания: 1 . Над чертой приведены значения для соединений "бетон - клей", под чертой - “ клей - анкерный стержень ” .

2. Оптимальное количество отвердителя, вводимого в состав клея, рекомендуется принимать (% массы эпоксидной смолы): УП-0633М - 16, сложного амина - 15, диэтилентриамина - 9.

Расчетную глубину вклеивания анкерных стержней, вычисляют дважды (проверяют скалывание по соединениям “ бетон - клей ” и "клей - анкерный стержень ” ) и назначают соответствующий диаметр цилиндра скалывания и расчетное сопротивление соединения сдвигу.

Показатель прочности соединения

Значение показателя прочности соединения, МПа

"клей - анкерный стержень ”

Расчетное сопротивление R в, sh 1

Временное сопротивление R в, sh 2

Среднеквадратическое отклонение R в, sh 3

Примечания: 1. При расчетах на долговременную нагрузку и выносливость значение показателя прочности следует умножать на коэффициенты соответственно 0,6 и 0,7.

2. Прочность соединения "бетон - клей" приведена при наличии в зоне приклеивания закладных деталей бетона класса В40. Чтобы установить прочность соединения при бетонах других классов, следует вводить поправочный коэффициент, принимаемый по табл. 3.

Класс бетона по прочности на сжатие

2.7. Допускается глубину вклеивания анкерных стержней назначать менее установленной по п. 2.6. При этом число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду nsup следует вычислять по формуле:

где n - число анкерных стержней, работающих на выдергивание, в наиболее напряженном ряду, определенном в соответствии с п. 2.4;

ф(х) - функция нормального распределения (табулирована );

Rqu и Rqv - соответственно среднее значение и среднеквадратическое отклонение прочности заделки анкерных стержней, МПа;

Глубину вклеивания анкерных стержней рекомендуется назначать равной не менее 10 диаметров стержня.

2.8. Глубину вклеивания одиночного анкерного стержня (см. рис. 2, в) необходимо назначать не менее вычисленной по формуле (1), при этом расчетная сила Q (кН) не должна превышать вычисленную по формуле (2) и расчетное сопротивление стержня срезу:

где d - диаметр анкерного стержня, см;

Rв - расчетное сопротивление бетона осевому сжатию, МПа.

При воздействии на анкерный стержень только сдвигающей силы глубину вклеивания допускается снижать до 7 диаметров анкерного стержня, при этом расчетная сдвигающая сила не должна быть более вычисленной по формуле

где R в, loc - расчетное сопротивление бетона смятию.

2.9. Диаметр канала для вклеивания анкерных стержней и болтов необходимо выбирать таким, чтобы в процессе установки закладных деталей обеспечивалось попадание стержней - в каналы или болтов в отверстия закладной детали, исходя при этом из допустимых отклонений от проектных размеров между осями отверстий и стержней (болтов). Не рекомендуется назначать диаметр канала таким, чтобы проектный слой клея между стержнем и поверхностью канала превы шал 15 мм.

Допускается вклеивать анкерные стержни (болты) в пазы, если поверх пазов уложен слой армированного бетона или через них выше стержней проходит попе речная (к стержням) арматура.

2.10. Если к стальным пластинам закладных деталей с анкерными стержнями или болтами после приклеивания будут непосредственно привариваться элементы конструкций, то между пластинами и бетоном (см. рис. 2) предусматривают вместо клея использование цементного раствора, укладываемого слоем 5-15 мм.

2.11. Прочность закрепления стальных пластин, прикрепляемых к бетону с помощью сквозных анкерных болтов ( см. рис. 2, г) , проверяют обычными методами.

3. Материалы и оборудование

3.1. Для анкерных стержней и болтов рекомендуется арматурная сталь периодического профиля классов , A - I - A- III .

Марку стали для анкерных стержней назначают в зависимости от условий эксплуатации конструкций.

Пластины закладных деталей необходимо проектировать для конструкций, расчетная температура эксплуатации которых до минус 30°С включительно , из стали марок ВСт3кп2 и ВСт3кп2-1, ниже минус 30°С до минус 40°С включительно - из стали марок ВСт3пс6 ВСт3пс6 -1 и ВСт3пс6-2.

3.2. Для приклеивания пластин и вклеивания анкерных стержней рекомендуются составы клея, приведенные в табл. 4.

Количество компонента, мас. ч.

Клей на эпоксидной смоле ЭД-20 или ЭИС-1

Клей на эпоксидной смоле ЭД-14 или ЭД-16

Количество отвердителя назначают в зависимости от требуемых температуры склеивания и величин технологической, адгезионной и когезионной жизнеспособности.

Технологическая жизнеспособность - это время, в течение которого клей может быть нанесен на склеиваемые поверхности или залит в отверстия; определяется по появлению нитей отрыва при извлечении из клея палочки. Рекомендуемая технологическая жизнеспособность клея - 0,5-2 ч.

Адгезионная жизнеспособность - это время, в течение которого соединяемые поверхности склеиваются ; определяется по потере прилипаемости к клею пальца руки. Рекомендуемая адгезионная жизнеспособность клея - 1-4 ч.

Когезионная жизнеспособность - это время, в течение которого клей набирает достаточную прочность (время полимеризации); определяется испытанием образцов. Рекомендуемая когезионная жизнеспособность клея - 6-24 ч.

Тиксотропную добавку (аэрозоль, аэросил, сажу, асбестовую крошку) вводят в состав клея для повышения его вязкости с целью предотвратить вытекание клея из отверстий и отекание с вертикальных поверхностей.

Предварительно (до начала выполнения работ) в лаборатории исходя из наличия материалов необходимо подобрать состав клея и количество компонентов в пределах рекомендуемых в табл. 4, применительно к конкретным условиям производства работ.

3.3. Для грунтования бетонных поверхностей перед склеиванием используют клей такого же состава, как и для склеивания, но без наполнителя и тиксотропной добавки. Взамен пластификатора или в дополнение к нему в состав грунтовки вводят растворитель ( ацетон или толуол) в количестве, равном количеству (по массе) эпоксидной смолы.

3.4. В качестве каналообразователей для формирования в свежеуложенном бетоне отверстий для анкерных стержней рекомендуется применять резинотканевые рукава или полиэтиленовые трубки.

3.5. Для сверления в затвердевшем бетоне отверстий для анкерных стержней рекомендуется, использовать станок передвижной марки ИЭ-1801, укомплектованный кольцевыми алмазными сверлами.

Допускается сверлить отверстия перфораторами электрическими (например, марки ИЭ-4707), электромагнитными (ИЭ-4709) или пневматическими (П-47).

3.6. Приготавливать клей рекомендуется в клеемешалке (рис. 3), предназначенной для получения клея в небольших объемах.

3.7. Для заполнения клеем горизонтальных, наклоненных кверху и идущих снизу вверх отверстий, рекомендуется изготовить приспособление в виде шприца.

3.8. Для заполнения зазора между бетонным элеметом и стальной пластиной закладной детали, к которой непосредственно приваривают элементы конструкций , рекомендуется применять цементопесчаный раствор подвижностью 2-3 см и с водоцементным отношением не более 0,45, приготовленный на цементе марки не ниже 400.

Рис. 3 . Установка для приготовления клея:

1 - подставка; 2 - направляющие стойки; 3 - крюк, фиксирующий положение мешалки в нерабочем положении; 4 - рычаг; 5 - электродвигатель; 6 - направляющая обойма; 7 - мешалка; 8 - емкость с клеем; 9 - хомут; 10 - станина

При вертикальном положении стальной пластины допускается применять более подвижный раствор при условии обеспечения требуемой морозостойкости раствора.

4. Подготовка и приклеивание закладных деталей

4.1. Качество приклеивания закладных деталей обе спечивается правильным подбором, состава клея, хорошей подготовкой бетонных и стальных поверхностей к склеиванию и соблюдением технологии работ.

4.2. Стальные пластины перед приклеиванием очищают от ржавчины и окалины с помощью наждака или пескоструйным аппаратом. Не разрешается хранить очищенные пластины более 8 ч до приклеивания.

Анкерные стержни и болты должны быть очищены от ржавчины с помощью стальной щетки или другими способами.

4.3. Бетонные поверхности перед склеиванием очищают от грязи и пыли металлическими щетками и продувают сжатым воздухом.

Поверхности, загрязненные маслами (например, при применении жирных смазок для обработки щитов опалубки), необходимо обработать 10%-ным раствором каустической соды, промыть сильной струей воды, просушить и очистить металлическими щетками либо двукратно промыть 5%-ным раствором соляной кислоты (при расходе 150 г раствора на 1 м 2 ), просушить и очистить щетками.

4.4. Отверстия для вклеивания анкерных стержней и болтов продувают сжатым воздухом.

4.5. Компоненты клея тщательно перемешивают (химикаты должны быть перед дозированием перемешаны, а наполнитель и тиксотропная добавка просушены и просеяны).

Рекомендуется следующая технология получения клея:

в строительной лаборатории приготавливают компаунд, состоящий из эпоксидной смолы, пластификатора и наполнителя, причем сначала перемешивают смолу с пластификатором, а затем с наполнителем. Компаунд развешивают в небольшие емкости, вместимость которых рассчитана для разового использования. Дозируют в количестве, соответствующем емкости с компаундом, отвердитель и тиксотропную добавку, вводимую в количестве, необходимом для обеспечения требуемой вязкости клея (добиваясь, чтобы он не вытекал из отверстий, зазоров между бетоном и пластиной);

на строительной площадке компаунд тщательно перемешивают сначала с отвердителем, а затем с тиксотропной добавкой до получения однородной массы.

4.6. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями ( см. рис. 2, а):

очищают поверхность бетона, отверстия и стальную пластину;

грунтуют поверхность бетона и отверстия, просушивают грунтовку в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея из отверстий и по всему периметру пластины;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

4.7. Рекомендуется следующая технология установки закладных деталей с анкерными болтами и одиночных анкерных стержней ( см. рис. 2, б, в):

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают анкерные болты или стержни, добиваясь выдавливания клея из отверстий;

фиксируют анкерные болты (например, расклиниванием их в отверстиях) в проектном положении в течение когезионной жизнеспособности клея;

очищают поверхность бетона (в том числе от подтеков клея) и стальную пластину;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему ее периметру;

фиксируют пластину в проектном положении с помощью гаек в течение когезионной жизнеспособности клея;

4.8. Если отверстия не были предусмотрены при изготовлении элементов, то их высверливают специальным инструментом.

4.9. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при горизонтальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч ;

заполняют отверстия клеем;

смачивают поверхность бетона водой;

приготавливают цементный раствор и разравнивают его на поверхности бетона;

устанавливают закладную деталь в проектное положение;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея.

4.10. Рекомендуется следующая технология установки закладных деталей с анкерными стержнями или болтами при вертикальном положении стальных пластин, к которым непосредственно приваривают элементы конструкций:

очищают отверстия для анкеров;

грунтуют отверстия и просушивают в течение 2-4 ч;

заполняют отверстия клеем;

устанавливают закладные детали в проектное положение с зазором относительно бетонной поверхности, добиваясь выдавливания клея из отверстий;

фиксируют закладную деталь в проектном положении в течение когезионной жизнеспособности клея;

промывают зазор водой;

законопачивают зазор по нижней и боковым кромкам стальной пластины;

приготавливают текучий цементный раствор и заполняют им зазор, заливая раствор сверху через воронку или закачивая снизу насосом.

4.11. Рекомендуется следующая технология установки закладных деталей со сквозными анкерными болтами (см. рис. 2, г):

очищают поверхность бетона, отверстия и стальные накладки и пластины;

грунтуют поверхность бетона и отверстия и просушивают в течение 2-4 ч;

устанавливают закладную деталь насухо и определяют необходимую толщину слоя клея;

наносят клей на поверхность бетона слоем 2-3 мм и на накладку слоем необходимой толщины;

устанавливают накладку в проектное положение, добиваясь выдавливания клея по всему периметру накладки;

фиксируют накладку с анкерными болтами;

заполняют клеем отверстия;

наносят клей на поверхность бетона слоем 2-3 мм и на пластину слоем необходимой толщины;

устанавливают пластину в проектное положение, добиваясь выдавливания клея по всему периметру пластины, подтягивая гайки;

выдерживают в течение когезионной жизнеспособности клея;

подтягивают гайки на анкерных болтах.

В случаях необходимости приварить непосредственно к пластинам закладные детали элементов конструкций после приклеивания пластин вместо клея под пластиной предусматривают использование текучего цементного раствора (работы выполняются в соответствии с п./п. 4.9 и 4.10).

5. Контроль качества приклеивания закладных деталей

5.1. Испытания образцов с целью проверить качество приклеивания закладных деталей проводят после установления наличия валика клея по всему периметру закладной детали.

5.2. Образцы изготавливают, склеивая бетонные кубики и стальные пластины (рис. 4) по той же технологии и тем же составом клея, что и при приклеивании закладных деталей. Образцы испытывают на сдвиг по плоскости склеивания. Разрушающее скалывающее напряжение должно быть не менее 2,5 МПа.

Рис. 4 . Схема образца и испытания соединения “ бетон - клей - сталь" на сдвиг:

1 - бетонный кубик размером 10 ´ 10 ´ 10 см; 2 - стальная пластина

размером 2 ´ 10 ´ 12 см; 3 - клеевой шов; 4 - прокладка шириной 2 см,

6. Защита закладных деталей от коррозии

6.1. Способ антикоррозионной защиты закладных деталей и материалы назначают, руководствуясь соответствующими нормативными документами, учитывая при этом назначение закладной детали, условия ее эксплуатации, конструкцию узла с закладными деталями.

6.2. В технологический процесс антикоррозионной защиты входят следующие основные операции:

обезжиривание поверхностей закладной детали;

удаление сварочных брызг, заусенцев, обработка кромок;

очистка поверхности от окалины струйно-абразивным методом либо с помощью шлифовальных механизмов;

очистка поверхности от ржавчины струйно-абразивным методом либо преобразователями коррозии;

нанесение материала, обеспечивающего защиту от коррозии в соответствии с выбранной системой защиты;

сушка защитного материала после нанесения каждого слоя.

6.3. Закладные детали, устанавливаемые в бетонную конструкцию, могут иметь защитное покрытие межоперационного либо эксплуатационного назначения, что определяется дальнейшими операциями, которым впоследствии подвергается закладная деталь (приварка, бетонирование и т.д.).

Промывают очищаемую поверхность, погружая детали в раствор; при сильном загрязнении их протирают волосяными щетками, а затем промывают водой.

Качество очистки должно соответствовать первой степени обезжиривания поверхностей по ГОСТ 9.402-80.

Очищенная от жировых загрязнений поверхность должна быть гидрофильной.

При протирке очищенной поверхности чистой сухой белой тряпкой на ней не должно оставаться следов грязи.

6.5. Поверхность пластин закладных деталей должна быть очищена от окалины и окислов. Класс чистоты поверхности - второй. При визуальном осмотра не должны обнаруживаться окалина, ржавчина и т.п.

6.6. Шероховатость поверхности, подготовленной под антикоррозионное покрытие, должна быть 40-60 мкм.

6.7. Очистку поверхности от окалины и окислов предпочтительно производить струйно-абразивным методом либо, при производстве работ на открытом воздухе, - пескоструйным.

6.9. При небольшом объеме работ для очистки пластин можно использовать пневматические щетки с реверсивной головкой УПРЩ-1, ручные стальные щетки по ТУ 1-4-23, ЩПС по ТУ 102.10.78, молоток и зубило. После обработки ручным или механизированным инструментом обрабатываемую поверхность необходимо обдуть воздухом.

6.10. Удалить ржавчину можно травлением металла травильными пастами либо преобразователями коррозии.

6.11. Травильную пасту наносят шпателем, штукатурной лопаткой и т.п. Поверхность металла выдерживают под травильной пастой в течение 1-6 ч, промывают водой и высушивают.

Рекомендуемые составы паст приведены в табл. 5. Расход травильной пасты на 1 м 2 поверхности 2-3 кг, пассивирующей - 1,0-1,5 кг.

Как закрепить брус к фундаменту любого типа, чтобы он не отвалился

При строительстве сруба или другой конструкции из дерева требуется учитывать надёжность её монтажа к основанию. Разбираемся, как закрепить брус к фундаменту из бетона или ростверку свайного основания. Также нужно учитывать все виды подготовительных работ, которые требуется провести перед монтажом. Балку можно закрепить не только к фундаменту, но и к стене из различных материалов, например, кирпича или газобетона.

Для чего может понадобиться крепить брус к фундаменту или стене

Чаще всего крепление бруса к фундаменту требуется при постройке сруба. Для того, чтобы вся конструкция не развалилась, нижний венец нужно жёстко прикрепить к основанию. Также монтаж брёвен может потребоваться для декорирования помещения или создания дополнительной точки опоры.

В некоторых помещениях, которые оформляются под старину, балки крепятся под потолок в горизонтальном или в виде колон в вертикальном положении. Есть различные виды материала, к которым может понадобиться прикрепить балку. Например, бетон, кирпич, газобетона или дерево. Поэтому требуется знать, как крепить брус к фундаменту или стене так, чтобы он не повредил конструкцию, а также не стал причиной травмы.

Дверной каркас тоже можно отнести к деревянным конструкциям, которым нужно дополнительное крепление. Некоторые виды утеплителей используют каркас из бруса в виде обрешётки стен. При постройке веранды или другой конструкции, которая будет примыкать к дому, может потребоваться монтаж брёвен или свай из дерева к наружной части жилого помещения.

Способы крепления бруса к фундаменту

Существует несколько разновидностей фундамента, который делается из разных материалов. Поэтому важно понимать, как закрепить брус к бетону, металлу или другим конструкциям. Для каждого из них существует определённый способ установки. Также есть два основных схемы монтажа:

- Жёсткий – это самый надёжный метод закрепления дерева к другим конструкциям. Он делается с помощью хомутов, болтов или других крепёжных устройств.

- Накладной – это более простой, но менее надёжный способ установки бруса. Он основывается на весе конструкции, которая будет удерживать все элементы в надёжном положении. Чаще всего применяется при постройке сруба, так как он не требует много усилий для монтажа.

Для конструкций небольшого размера и с простой формой можно использовать накладную схему, так как она более простая и менее затратная по времени и ресурсам. Для жилых помещений и сложных конструкций рекомендуется применять жёсткий монтаж. Он увеличит срок эксплуатации здания и его надёжность.

Плитному и ленточному

Существует надёжный способ, как прикрепить брус к бетонной стене или фундаменту. Для этого требуется использовать анкерные болты или другие крепёжные системы, например, дюбеля. Чтобы надёжно установить деревянное основание на плитном фундаменте нужно провести определённую подготовку:

- Во время заливки фундамента требуется установить анкерные болты в жидкий бетон на расстоянии 50 см друг от друга. Основания крепежа может быть загнутым или в форме конуса.

- До того, как фундамент засохнет рекомендуется провести подготовку бруса. Для этого нужно просверлить в нем отверстия на аналогичном с болтами расстоянии.

- Когда бетон высох нужно проверить балку и фундамент с помощью уровня на наличие выпуклостей или впадин, чтобы избавиться от них. При высокой нагрузке они могут повредить деревянное основание или привести к перекосу всей конструкции.

- Брус следует распилить на части для удобного монтажа. На его краях следует оставлять выпуск, который потом будет соединятся с помощью металлических уголков.

Видео описание

В видео показана установка нижнего венца:

- После всех проверок нужно уложить рубероид на бетонное основание. Этот вид гидроизоляции нельзя долго оставлять на открытом пространстве, поэтому требуется сразу монтировать поверх него брус.

- После укладки балки на анкерный болт нужно надеть широкую гайку. Поверх неё накручивается гайка и контргайка. Чтобы избежать перекоса или неровностей их закручивают по 2-3 оборота параллельно друг другу, а не по очереди.

К ленточному фундаменту брус крепится также, как и к бетонным стенам – с помощью дюбелей. Для этого в конструкции нижнего венца (или бревне), а также твёрдом основании просверливается отверстие с помощью победитового сверла. Для этого нужно приложить дерево к бетону и проделать дыру для дюбеля.

Свайному

Если требуется вмонтировать деревянный брус на свайный фундамент, то тут есть отличие от других методов крепления:

- В основании сваи требуется проделать отверстие для установки п-образного крепления. В стенках этого элемента должны быть перфорации, чтобы крепко вмонтировать брус.

- После этого нужно вставить деревянный каркас и закрепить его с помощью болтов или саморезов.

- Когда брус закреплён металлическая часть оголовка приваривается к свае с помощью уголка.

Данный способ подходит для ростверка из металла. Если свая делается полой, а внутрь будет заливаться бетон, то можно использовать метод, аналогичный с плитным. Для этого требуется вставить анкерный болт в жидкий бетон. Вместо такого крепежа можно сделать выпуск арматуры, для которой в деревянных конструкциях будут проделаны соответствующие отверстия. После этого каркас устанавливается на основание и плотно усаживается с помощью молотка или киянки. Верхние концы арматуры нужно срезать, после чего продолжить установку всей конструкции пола.

Видео описание

Монтаж бруса к сваям в этом видео:

Каталог компаний, что специализируются на фундаментах и декоративных формах.

Винтовому

Установка бруса на винтовой фундамент считается самой быстрой и не очень сложной. Перед установкой первого венца требуется провести некоторые подготовительные работы:

- Нужно замерить ширину всего фундамента и проверить его на наличие неровностей с помощью строительного уровня.

- Перед монтажом рекомендуется обработать деревянные поверхности с помощью антисептика и дать ему высохнуть.

- Далее нужно просверлить отверстия в брусе и фундаменте. Бревна следует сверлить сверлом, диаметр которого на 2 мм больше, чем у крепежа. Это делается для того, чтобы брус не лопнул после усыхания.

После всех работ требуется уложить каркас на основание и закрепить его с помощью болтов или других крепежей. Перед установкой первого венца рекомендуется дать дереву хорошо просохнуть, чтобы избежать повреждений при дальнейшей эксплуатации.

Монтаж бруса к кирпичу

Чтобы сделать облицовку внешних стен с помощью деревянных панелей требуется понимать, как крепить брус к кирпичной стене, так как это может ускорить процесс и сохранит всю конструкцию от разрушения. Для этого нужно определить положение бревна, в котором оно будет крепиться.

После этого требуется проделать отверстия под крепёжные элементы, например, дюбеля. Расстояние между ними соответствует ширине бруса. Для деревянных элементов с размером 5 на 5 см оно будет составлять от 20 до 30 см и чем больше размер бревна, тем меньше расстояние.

Чтобы скрыть шляпку крепежа требуется сделать зенкование отверстия. Для этого его рассверливают на диаметр, который соответствует верхней части самореза или болта. Также понимать, как закрепить брус к кирпичной стене нужно, если требуется закрепить балки под потолком. Это можно сделать с помощью отверстия, которое проделывается в стене на глубину не меньше 15 см.

После этого рекомендуется провести подготовительные работы с деревянным элементом:

- Отесать концы брёвен под углом в 60 градусов.

- Пропитать их с помощью антисептика и дать высохнуть.

- После этого их нужно обработать смолой.

- Перед укладкой концы бруса обматываются толем.

Чтобы балки хорошо легли в пазы требуется выровнять их дно и постелить туда 2-3 слоя рубероида. При установке следует помесить брус на расстоянии в 4 см от стенок ниши, так как оставшееся место в ней нужно залить бетоном.

Также можно прикрепить балки с помощью анкера. Его рекомендуется установить в момент укладки стены. Он должен находиться на расстоянии не менее 120 мм от наружной части и выпирать внутрь помещения на 200 мм.

В балке нужно сделать вырез под анкер аналогичного диаметра. Также толщина деревянного бруса должна быть больше кирпича в 2 раза и сам деревянный элемент следует хорошо просушить, чтобы не повело крепление.

Соединение бруса с бетонной или деревянной стеной

Если внутренняя часть дома сделана не из кирпича, то следует знать, как крепить брус к бетонной стене или дереву. Некоторые методы монтажа подходят к обоим видам материала. Чтобы соединить бетон и балку требуется проделать отверстие в стене с помощью перфоратора, а также сверла с победитовым или алмазным наконечником.

После этого нужно вставить в него пробку из дерева. Её следует смазать клеем, который сделан не на водной основе. После высыхания к ней можно прикручивать брус или другие элементы. Деревянную пробку можно заменить шурупом, на который накручена проволока. Для этого в балке делается отверстие на аналогичном со стеной расстоянии.

Перед монтажом в стенные ниши заливается бетон и пока он не высох следует быстро вмонтировать все крепежи. Существует способ, как закрепить брус к бетону вертикально. Для него используется п-образное крепление из металла. Чтобы выполнить такое крепление эти скобы крепятся к стене, а уже в них монтируется балка. В боковых частях металла имеются отверстия, с помощью которых производиться весь процесс установки.

Монтаж бруса к деревянным плоскостям можно выполнить с помощью металлического уголка и саморезов. Для этого элементы крепления врезаются в дерево с помощью дрели. Также соединение можно сделать с применением монтажной пены.

Дверные проёмы, подоконники или другие элементы, которые не требуют усиленной фиксации, могут крепиться с помощью этого недорого материала. Пена имеет низкую цену и теплопроводность, а также звукоизолирующие и гидрофобные свойства. Элементы из дерева, которые имеют маленький вес можно закрепить с помощью клея или «жидких гвоздей».

Коротко о главном

Деревянный брус рекомендуется крепить к фундаменту с помощью жёсткого монтажа, так как это увеличит долговечность и прочность всего строения.

П-образные крепления могут применятся для фиксации балок к любым поверхностям. Изменяется только способ установки самой скобы.

Перед установкой деревянных элементов их следует обработать антисептическим средством и дать хорошо просохнуть древесине, чтобы она не деформировала всю конструкцию.

Способы крепления предметов к бетону

Наиболее надежным и оптимальным крепежом к твердой бетонной поверхности является металлический анкер. Крепление опалубки для монолитного бетона обязательно должно выполняться с соблюдением всех правил, в противной ситуации готовая конструкция выйдет ненадежной и может разрушиться. Существует несколько видов анкерных крепежей, каждый из которых предназначен для конкретных целей и задач.

Особенности крепления предметов

Способ крепления к бетону какого-либо предмета из дерева или металла отличается от метода монтажа этого же изделия к стене из кирпича. Соответственно, и анкерные дюбеля по бетону будут отличимыми от других видов крепежей.

Такие дюбеля изготавливаются из пластика либо металла, а устанавливают их, забивая молотком либо монтируя с помощью строительного пистолета. Дюбелированные гвозди используются в качестве основного крепежа, если есть необходимость в монтаже люстры к потолку из бетона. Металлическими анкерами осуществляется крепление бруса к бетону, деревянных балок, столбов, а также металлоконструкций для дальнейшего обустройства заборного ограждения.

Виды крепежей

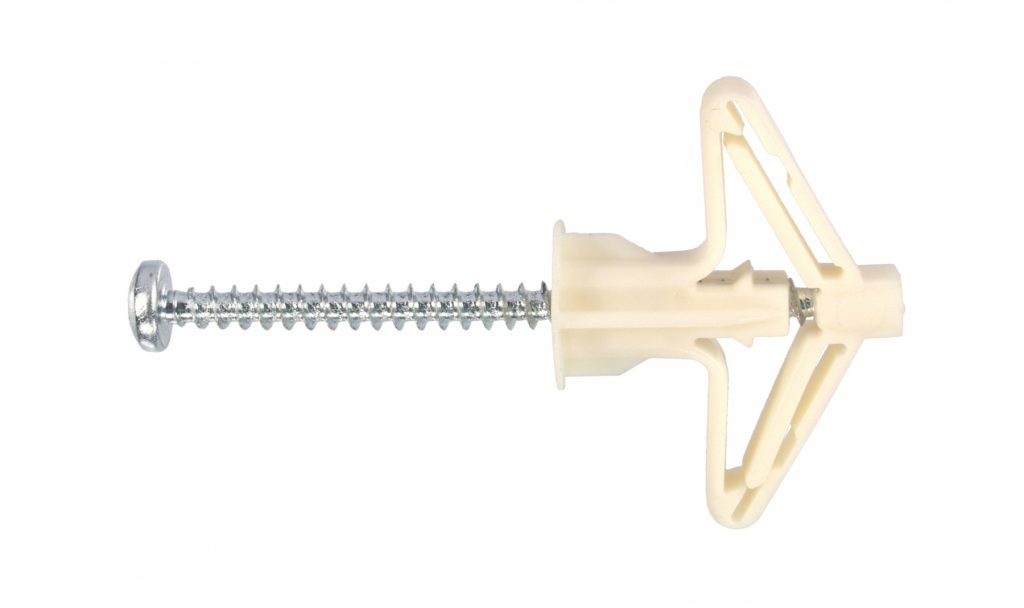

Различают следующие разновидности дюбелей для бетона:

- распорные;

- бабочка;

- универсальные;

- фасадные;

- химические;

- КВТ и GB.

Прежде чем решить, какой именно дюбель подойдет для конкретной задачи, необходимо рассчитать нагрузку, которая будет оказываться на бетонную поверхность и сам крепеж. Если планируется крепление деревянной стенки, к примеру, шведской или навесного тренажера похожей конструкции, рекомендуется воспользоваться дюбелем, имеющим глубину крепления от 85 мм. А вот крепление стоек или швеллера в вертикальном положении специалисты советуют выполнять анкером длинной от 30 мм и диаметром 7—11 миллиметров.

Стяжки-шпильки пригодятся при выполнении опалубочных работ.

Если осуществляется крепление профиля для навесного потолка, следует выбрать распорные дюбеля со специальными насечками. Крепеж деревянных ступеней к бетону удобно проводить с применением универсальных болтов диаметром от 6 мм. А вот для устройства несъемной опалубки для монолитного бетона используются специальные анкерные стяжки-шпильки, отличающиеся повышенной прочностью и устойчивостью к усиленным нагрузкам.

Какие потребуются инструменты?

Для монтажа металлического либо пластикового дюбеля выбранной разновидности потребуется подготовить такой инвентарь:

- электродрель;

- победитовое сверло;

- острый гвоздь;

- изоляционная лента;

- молоток.

Способы и этапы монтажа

Выбранный дюбель фиксируется в стене после проделывания в ней отверстия дрелью.Если планируется крепление утеплителя, к примеру, пенополистирола или пенопласта к бетону, рекомендуется придерживаться следующих правил:

- На месте установки анкера с помощью карандаша делается метка.

- Используя гвоздь или другой острый предмет, сделать углубление, куда потом установить сверло.

- Далее, применяя электродрель, аккуратно сверлить отверстия, стараясь держать инструмент максимально перпендикулярно полу.

- Из полученного углубления следует убрать крошку и пыль. Далее в дырку устанавливается дюбель и вбивается в стену молотком до упора. Если в конструкцию входит шуруп, то его тоже следует винтить.

Таким же способом проводится монтаж дюбелей в бетон для сэндвич панелей. Для крепления закладных в основание лучше взять специальные анкерные болты, используемые для строительства и укрепления конструкций, на которые оказываются огромные нагрузки. Крепление лаг к бетонному основанию проводится так:

- Сначала с помощью дрели сверлятся доски. Через полученное отверстие на бетонном полу делаются отметки. Такие же отверстия нужно сделать в лагах, чтобы потом в них можно было скрыть шляпки анкеров.

- Дюбелями скрепить балки, а отверстия скрепить запорными элементами. Важно правильно подобрать длину крепежа. В зависимости от толщины балок размер дюбеля варьируется в пределах 45—200 мм.

Для более надежной фиксации лаг, помимо анкерных болтов рекомендуется воспользоваться специальными уголками. Одна сторона уголка с помощью шурупов будет крепиться к деревянной основе, а другая анкерами к бетонному основанию. Готовая конструкция получается надежной, долговечной. Но не стоит забывать, что на прочность устройства влияет вид крепежа, размеры которого подбираются с учетом толщины бруса.

Читайте также: