Коэффициент пуассона ячеистого бетона

Обновлено: 18.04.2024

Коэффициент Пуассона для грунта по ГОСТ 12248

- для крупнообломочных грунтов равен 0,27

- для песка составляет от0,30 до 0,35 в зависимости от плотности

- для супеси составляет от 0,30 до 0,35 в зависимости от плотности

- для суглинков составляет от 0,35 до 0,37 в зависимости от плотности

- для твердой глины (при показателе текучести IL=0) составляет от0,20 до 0,30 в зависимости от плотности

- для полутвердой глины (при показателе текучести IL от 0 до 0,25) составляет от 0,30 до 0,38 в зависимости от плотности

- для тугопластичной глины (при показателе текучести IL от 0,25 до 0,5 ) составляет от 0,38 до 0,45 в зависимости от плотности

- для мягкопластичной глины (при показателе текучести IL от 0,5 до 0,75 ) составляет от 0,38 до 0,45 в зависимости от плотности

- для текучепластичной глины (при показателе текучести IL от 0,75 до 1 ) составляет от 0,38 до 0,45 в зависимости от плотности

Меньшие значения коэффициента Пуассона необходимо применять при большей плотности грунта

3.3 Основные нормируемые характеристики газобетона

Прочность автоклавного и неавтоклавного газобетонов характеризуют классами по прочности на сжатие, определяемыми по ГОСТ 10180, ГОСТ Р53231.

Для газобетонов установлены ГОСТ 31359 следующие классы: В0,35; В0,5; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20.

Плотность газобетона нормируется марками по плотности D (Д), определяемыми по ГОСТ 27005. По показателями средней плотности назначают следующие марки газобетонов: D 200; D 250, D 300, D 350, D 400, D 450, D 500, D 600, D 700, D 800, D 900, D 1000, D 1100, D 1200.

Стабильность показателей газобетонов по плотности и прочности на сжатие характеризуется коэффициентами вариации, которые определяются в соответствии с требованиями СН 277, ГОСТ 27005 и ГОСТ Р53231. Средние значения коэффициентов вариации газобетонов не должны превышать: по плотности 5%; по прочности на сжатие – 15%.

Для учета российского зимнего фактора назначают и контролируют следующие марки газобетона по морозостойкости в циклах замораживания-оттаивания после водонасыщения: F 15; F 25; F 35; F 50; F 75; F 100, определяемые по ГОСТ 25485 или ГОСТ 31359.

Назначение марки газобетона по морозостойкости проводят в зависимости от режима эксплуатации конструкции и климатического района.

Показатели классов по прочности на сжатие и марок по морозостойкости в зависимости от марок по плотности приведены в таблице 3.2.

Нормативные сопротивления газобетонов сжатию, растяжению и срезу приведены в таблице 3.3, расчетные сопротивления – в таблице 3.4.

Значения начального модуля упругости Е b при сжатии и растяжении для газобетонов с влажностью 10±2% (по массе) принимаются по таблице 3.5.

При соответствующем экспериментально обосновании допускается учитывать влияние не только класса газобетона про прочности и его марки по плотности, но и состава и вида вяжущего, а также условий изготовления и твердения газобетона, при этом допускается принимать другие значения Е b .

Коэффициент линейной температурной деформации газобетонов а bt при изменениях температуры от минус 90 о С до плюс 50 о С установлен равным а bt =8,0*10 -5о С -1 .

При наличии данных о минералогическом составе цемента и заполнителей, рецептуре смеси, влажности газобетона и т.д. разрешается принимать другие значения а bt , обоснованные экспериментально.

Начальный коэффициент поперечной деформации газобетонов (коэффициент Пуассона) V принимается равным 0,2, а модуль сдвига газобетонов G – равным 0,4 соответствующих значений Е b , указанных в таблице 3.5.

Усадка при высыхании газобетонов, определяемая по ГОСТ 25484 (приложение 2), не должна превышать 0,5 мм/м.

Коэффициенты теплопроводности и паропроницаемости газобетонов приведены в таблице 3.6.

Отпускная влажность изделий и конструкций не должна превышать (% по массе):

· 25 – для газобетонов, изготовленных на основе песка;

· 30 – для газобетонов, изготовленных на основе сланцевой золы;

· 35 - для газобетонов, изготовленных на основе кислой золы-уноса теплоэлектростанций.

Показатели таблицы 4.7 для конструкций конкретного производства и режима эксплуатации могут быть уточнены в экспериментальном порядке на основе натурных испытаний с 90%-ной обеспеченностью (приложение В).

Таблица 3.2 – Показатели классов по прочности и марок по морозостойкости для разных марок ячеистых бетонов по плотности.

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

А.А. Гвоздев, д-р техн. наук; А.В. Яшин, канд. техн. наук (руководители темы); Н.Г. Хубова, канд. техн. н аук; И.К. Бе лобров, канд. техн. наук; Р. Л. Серых, канд. техн. наук; А. Ф. Милованов, д-р техн. наук; А.Т. Баранов, канд. техн. наук; Ю.С. Во лков, канд. техн. наук; В.И. Скатынский, канд. техн. наук; Н.И. Елисаветская; Е.Н. Щербаков, канд. техн. наук; К. М. Кац, канд. техн. наук; Е.С. Одинцов; А.А. Ахадов; А.И. Марков, канд. техн. наук; Р.О. Красновский, канд. техн. наук; В.В. Доркин, канд. техн. наук; Н.М. Васильев, канд. техн. наук; В.А. Критов, канд. техн. наук; А.И. Марченко, канд. техн. наук; В.А. Рахманов, канд. техн. наук; В.Н. Кравцов; В.А. Богословский

ВНЕСЕНЫ Научно-исследо вательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Директор К.В. Михайлов

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕ ЙС ТВИЕ Постановлениями Государственного комитета СССР по делам строительства от 18 ноября, 30 и 31 декабря 1980 г. № 177, 214 и 237

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы опреде ления призменной прочности, модуля упругости и коэффицие нта Пуассона

Concretes. Methods of prismatic compressive strengths, modulus o f elasticity and Poissons ratio determination

ГОСТ

24452-80

Постановлением Государственного комитета СССР по де лам строительства от 18 но ября 1980 г. № 177 срок вве дения установ лен

Настоящи й стандарт распространя ется на все в иды бетонов, пр им еня емых в промышл енном, э нерг ет ич еском, транспортном, водохозяйственном, жилищно-гражданском и в друг их в идах стро ительства, в том ч исле подвергающиеся в процессе экс плуата ции нагреву, насыщ ен ию водо й, н ефт епродуктам и и друг ими ж идкостям и.

Стандарт устанавл ивает методы определен ия призменной прочност и, модуля упругост и и коэфф иц иента Пуассона б етона.

Испытан ие для определен ия указан ных показат ел ей свойств б етона про извод ится путем постеп енного (ступеням и) нагружения образцов-пр изм ил и образцов-ц илиндро в стандартных размеров осево й сж имающ ей нагрузко й до разруш ен ия пр и опред ел ен ии призменной прочност и и до уровня 30 % разрушающ ей нагрузки с изм ер ен ием в процесс е нагружения образцов их д еформац ии пр и определении модуля упругости и коэфф иц иента Пуассона.

Призменная проч ност ь, моду ль у пругост и и коэфф иц ие нт Пуассо на вычисляются по опр едел енным в процесс е испыта ния нагрузкам ( Р р и 0,3Р р) и продольным и поп ер ечным относительным упругомгновенным д еформац иям ( e 1у и e 2у ).

Настоящий стандарт сл еду ет применять при опред ел ении показат ел ей свойств бетонов разл ичного в ида и наз нач ения в соответствии с требованиями стандартов, т ех ническ их условий ил и ра бочих черт еж ей на б етонны е и железобетонные конструкции и изделия, а такж е при изучен ии свойств новых видов бетонов.

Стандарт соответствует реком ендац ии СЭВ PC 279-65 и Р ИЛЕ М P 8 в част и тр ебован ий к образцам.

1. МЕТОДЫ ИЗГОТОВЛЕНИЯ И ОТБОРА ОБРАЗЦОВ

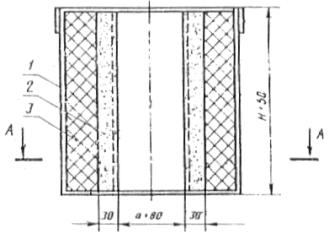

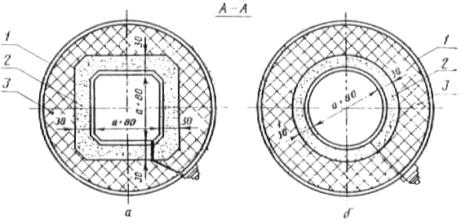

1.1 . Призменную прочность, модуль у пругост и и коэфф иц иент Пуассона следу ет опр еделять на образцах- пр измах квадратного сеч ения ил и ц илиндрах круглого с ечения с отнош ен ием высоты к ш ир ине (д иаметру), равным 4. Ш ир ина (д иаметр) образцов должна пр ин иматься равно й 70, 100, 150, 200 ил и 300 мм в зав исимост и от наз нач ения и в ида конструкц ий и изд елий. За базовый пр ин имают образец разм ерам и 150 ´ 150 ´ 600 мм.

Разм еры образцов в зав ис имости от наибольшей крупности запол нит еля должны удовлетворять требован иям ГОСТ 10180- 78.

1.2 . Отклонение размеров и формы образцов от ном инальных, неплоскостность их опорных поверх ностей, прилегающих к пл итам пр есса, а также неперпендикулярность опорных и боковых пов ерхност ей образцов не должны пр евышать з нач ений, установле нных ГОСТ 10180 -78.

1.3 . Отбор проб и изготовле ние образцов из бетонной смеси л ибо отбор образцов, изготовленных пут ем выбуривания или выпили вания их из издел ий, конструкций и сооруже ний про изводят по ГОСТ 10180 -78.

1.4 . Образцы изготовляют сер иям и. С ерия должна состоять из трех образцов.

1.5 . Прав ила выдерживания образцов и срок и ис пытаний сл еду ет принимать по ГОСТ 10180 -78, есл и нет других тр ебований, предусмотре нных ст андартами ил и т ехнич еск ими услов иям и на бетонные н ж ел езоб етонные ко нструкц ии и изд елия ил и рабоч ими чертежам и ко нструкц ий. Образцы, высверлен ны е ил и выбуре нные из ко нструкций ил и издел ий, долж ны до ис пыта ния наход иться под влажной тканью за исключен ием образцов, тр ебующ их иных условий твердения, предусмотр енных ГОСТ 10180 -78.

2. ОБОРУДОВАНИЕ И ПРИБОРЫ

2.1 . Для изм ерения деформац ий следует пр им енять тензометры по ГОСТ 18957-73 и друг ие приборы, об есп еч ивающие измерение относительных д еформаций с точностью не ниже 1 × 10 -5 .

До пуска ется использовать проводн иковы е тензорезисторы по ГОСТ 21616-76, накл еива емы е на поверхность б етона.

2.2 . Т ензометры и инд икаторы для изм ерен ия деформации устанавливают на образце с помощью приж им ных приспособлений (рамок, струбц ин, опор ных вставок) в соотв етств ии с фикс ируемой базой изм ерения д еформаций по п. 3.5 . Пр ижимные пр ис пособл ен ия долж ны об ес печивать не измененное положен ие т ензометров и индикаторов от нос ит ельно образца в процес се измерен ия д еформац ии.

2.3 . Пр ессы и испытат ель ны е маш ины должны удовлетворять требова ниям ГОСТ 8905-73. Допускается применение другого ис пытат ельного обор удова ния, отв ечающего требова ниям ГОСТ 10180 -78.

2.4 . Формы для изготовле ния образцов сл еду ет пр име нят ь в соот ветств ии с требова ниям и ГОСТ 22685 -77, а оборудова ние для изготовления образцов, приборы и и нструменты для определ ения отклоне ний разм еров и формы образцов от ном инальных и неплоскостности их о пор ных поверхностей по ГОСТ 10180 -78.

2.5 . Для опр еделе ния плот ност и (объем ной массы) б ето на образцов с лед ует применять оборудова ние по ГОСТ 12730.0-78 и ГОСТ 12730.1-78 .

2.6 . Для определе ния призменной проч ност и, модуля упр угости бетона, подвергающ егося в процесс е эксплуатац ии нагр еву, насыще нию водо й, нефте продуктами и другими ж идкостями, допол нит ель но пр именяют оборудова ние по обязат ель ным пр илож ениям 1 и 2 .

2.7 . Испытат ельные маши ны ( прессы) и приборы долж ны быть атт естованы и провере ны в установленном порядк е орга низац иям и Госстандарта или ведомственным и метролог ич еским и сл ужбам и в соответств ии с ГОСТ 8.001-80 и МУ 8.7-77.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1 . П еред испыта нием образцы сл еду ет осмотреть, устранить им еющиеся дефекты, отдельные выступы на гра нях снять наждачным камнем, измерить линейные размеры, пров ерить откло нен ие формы и размеров в соответствии с ГОСТ 10180 -78.

3.2 . Плотность (объ ем ную массу) и влажность б етона в момент испыта ния (в тех случаях, когда это необхо димо) о пределяют по ГОСТ 12730.1-78 и ГОСТ 12730.2-78 .

3.3 . Перед испытанием образцы должны не м ене е 2 ч находиться в помещении лаборатор ии, кром е образцов, ис пытыва емых при нагрев е.

3.4 . Инт ервал рабочих т емперат ур пом еще ния, где прово дятся испыта ния, - от 10 до 30 ° С по ГОСТ 18957-73 .

3.5 . На боковых поверх ностях образцо в следует разм ет ить це нтральные л инии для установки пр иборов д ля измер ения деформац ий и центр ирования образцов по ос и ис пытательно й маши ны ( пресса).

По це нтральным л иниям раз мечают базы измере ния продоль ных и поп еречных деформаций образцов.

База измерен ия деформаций долж на в 2,5 раза и боле е пре вышать наибольш ий размер зерен заполн ителя и быть не ме нее 50 мм пр и использовании тензорезисторов и 100 м - при использовании других приборов для измерения деформаций.

База измерения продольных деформаций должна быть не более 2 /3 высоты образца и располагаться на од инаковом расстоянии от его торцов.

3.6 . Приборы для измерения деформац ий образцов должны быть установлены по четырем его граням или по трем или четырем образующим цилиндра, развернутым под углом 120 ° или 90 ° . Приборы для измерения поперечных деформаций должны быть установлены посредине высоты образца нормально базам измерения продольных деформаций.

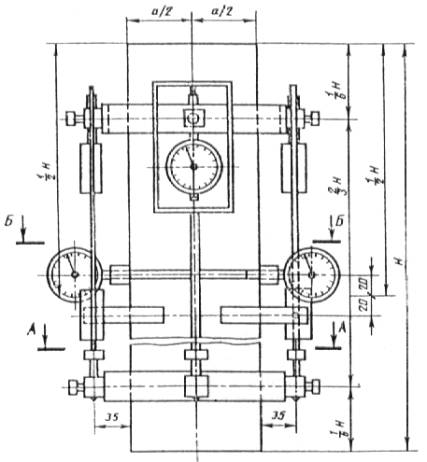

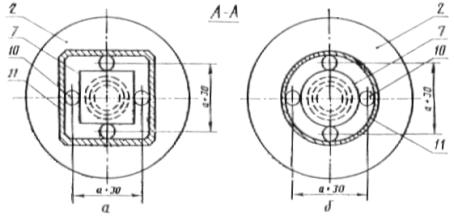

Для крепления индикаторов используют приспособлен ия в виде стальных рамок, закрепляемых на образце с помощью четырех упорных винтов - по два с противоположных сторон образца - или опорных вставок, приклеива емых на образце (см. черт. 1).

Рамки следует изготовлять из стальных полос, опорные вставки - из стальных квадратов или прутков с отверстиями для крепления индикаторов. Масса соединительной вставки для измерения поперечных деформац ий образца не должна превыша ть 10 г в соответствии с требованиями ГОСТ 18957-73. В качестве соединительной вставки для измерения продольных деформаций следует применять соедин ительные вставки-рамки, обеспечивающ ие возм ожность измерения деформаций до конца разрушения образца.

Для креплен ия опорных вставок следует пр именять быстрополимеризующийся клей с малым набуханием.

Перед наклеиванием поверхность образца следует обезжирить органическ им раствор ител ем, а затем нагреть опорную вставку до температуры 50 - 60 ° С. Опорную вставку в горячем состоянии прижимают к по верхност и образца , предварительно нанеся на нее клей.

Рекомендуемая схема установки приспособлений для крепления индикаторов пр и измерении продольных и попереч ных деформаций образца прив едены на чертеже.

3.7 . Подготовку образцов, насыщенных водой, нефт епродуктами и другим и жидкостями, проводят по м етод ике, предусмотренной в обязательном приложени и 1 . Для устранения влагопотерь производят гидро изоляцию образцов в соответстви и с ГОСТ 24544 -80.

3.8 . Опр ед ел ен ие призменной прочност и и модуля упругост и бетонов, подв ергающ ихся в процессе эксплуатации нагреву, про изводят с прим ен ен ием оборудования и выполнения дополн ительных требован ий, предусмотренных в обязательном прилож ен ии 2 и р екомендуемо м приложении 3 .

С хема установки приспособл ен ий для крепления индикаторов при и зм ерении продольных и поперечных деформаций образца

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1 . При определен ии модуля упругост и и коэффицие нта Пуассона шкалу силоизмерителя испытатель ного пр есса (маши н) выбирают из условия, что ожидаемое значение разрушающей нагру зки Р р должно быть от 70 до 80 % от максимальной, допускаемой выбранной шкалой. При определени и призменной прочности шкалу силоизмерителя выбирают в соответствии с требованиями ГОСТ 10180 -78.

4.2 . Перед испытанием образец с приборам и устанавл ивают центрально по разметке плиты пресса и проверяют совмещение начального отсчета с дел ением шкалы прибора.

4.3 . Началь но е ус илие обжатия образца, которое в последующем принимают за условный нуль, должно быть не более 2 % о т ожидаемой разрушающей нагрузки.

Значение ожидаемой разрушающей нагрузки пр и испыта нии образцов уста навливают по данным о прочности бетона, принятой в технической документации, или по прочности на сжатие изготовленных из одного замеса образцов-кубов, определенной в соответствии с ГОСТ 10180-78. Ее значение при одинаковых сечениях кубов и призм следует принимать от 80 до 90 % от средней разрушающей нагрузки образцов-кубов.

4.4 . При центрирован ии образцов необходимо, чтобы в начал е испытания от условного нуля до нагрузк и, равной (40 ± 5 %) Р р отклонения деформаций по каждой грани (образующей) не превышали 15 % их среднего арифметического значения.

При несоблюдении этого требования пр и нагрузке , равной ил и большей (15 ± 5 %) Р р, следует разгру зить образец, сместить его относител ьно центральной оси разметки плиты пресса в сторону больших деформаций и вновь произв ести его центрирование.

Образец бракуют после пяти неудачных попыток его центрирования.

4.5 . При центрировании образцов деформац ии фиктивных волоко н, совпадающих с центрам и отверстий, в которых кр епят индикаторы (черт. 1 ), относят к граням образца и определяют по формулам:

где и - деформац ии ф иктивных волокон на противопо ложных гранях образца;

и - дефо рмации, отнесенные к граням образца;

а - разм ер стороны образца;

с - расстояние от грани образца до центра отверстий, в которых крепят инд икаторы.

4.6 . При определении призменной прочности, модуля упругости и коэффициента Пуассона бетона нагружение образца до уровня нагрузки, равной (4 0 ± 5 %) Р р, следует производить ступенями , равным и 10 % ожидаемой разрушающей нагрузк и, сохраняя в пределах каждой ступени скорость нагружения (0,6 ± 0,2) МПа/с.

На каждой ступени следует производить выдержку нагрузки от 4 до 5 мин (при нагреве до 15 мин) и записывать отсчеты по приборам в начале и в конце выдержки ступени нагрузки в журнал по форме рекомендуемого пр иложения 4.

При уровне нагрузки, равной (40 ± 5 %) Р р, снимают приборы с образца, если нет других требований, предусмотренных программой испытания. Посл е снятия приборов дальнейшее нагружение образца следует производить непрерывно с постоянной скоростью в соответстви и с треб ованием ГОСТ 10180-78.

4. 7 . Машины (прессы) для испытаний следует эксплуатировать в соответствии с техническими условиями и правилами. Они должны быть снабжены страховочными приспособлениями в виде упругих элементов, воспринимающими нагрузку разрушения образца и гасящими упругую энергию.

Рабочее пространство при проведении испытаний должно быть ограждено металлическими сетками с целью предотвращения разлетания осколков бетона при разрушении образца.

4.8 . Лица, допущенные к проведению испытаний, должны пройти курс обучения, включающий изучение настоящего стандарта, правил эксплуатации испытательных машин (прессов), приборов и аппаратуры, а также инструкции по безопас ности труда. Прог рамма обучения должна быть утверждена руководителем организации (предпр ият ия).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1 . Призменную прочность R пр вычисляют для каждого об разца по формуле

где Р р - разрушающая нагрузка, измеренная по шкале силоиз мерителя пресса (машины);

F - среднее значение площади поперечного сечения образца, определяемое по его линейным размерам по ГОСТ 10180-78.

5.2 . Модуль упругости Е б вычисляют для каждого образца пр и уровне нагрузки, составляющ ей 30 % от разрушающей, по ф ормуле

где s 1 = P 1 / F - приращ ение напряж ения от условного нуля до уровня вн ешней нагрузки, равной 30 % от разрушающ ей;

Р 1 - соответствующее приращ ен ие внешн ей нагрузк и;

e 1y - пр иращение упруго-мгновенной относ ительной про дольной деформации образца, соответствующее уровню нагрузки P 1 = 0, 3Р p и замеренное в начале каждой ступени ее приложен ия, которое опред еля ется по п. 5.4.

В пределах ступени нагружения деформаци и определяют по линейной интерполяции.

5.3 . Коэффиц иент Пуассона бетона вычисляют для каждого образца пр и уровне нагрузки, составляющей 30 % разру шающей по формул е

где e 2у - приращ ение упруго-мгновенной относ ительной поперечной деформац ии образц а, соотв етствующее уровню нагрузки Р1 = 0,3 Р р и замеренное в начале каждой ступен и ее приложения, которое опр ед еляется по п. 5.4.

5.4 . Знач ения e 1у и e 2у опр еделяют по формулам:

где e 1 и e 2 - приращения полных относ ительных продольных и попер ечных деформаций образца, соответствующ ие уро вню нагрузки Р1 = 0,3 Р р и зам ерен ные в конце ступен и ее пр иложен ия;

и - пр иращен ия относительных продольных и поперечных д еформаций быстронатекающей ползучест и, получ енные пр и выдержках нагрузк и на ступенях нагружения до уро вня нагрузки Р1 = 0,3 Р р .

Пр иращ ения относ ительных продольных и поперечных д еформац ий вычисляют как среднее арифметическое показан ий пр иборов по ч етыр ем граням пр измы или тр ем-четыр ем образующ им цилиндра.

5.5 . Значен ия относ ительных деформац ий определяют по формулам:

где D l 1 , D l 2 - абсолютные пр иращения продольной и поп ереч ной деформаций образца, вызванные соответствующим приращен ием на пряжен ий;

l 1 , l 2 - фиксированные базы измерения продольной и поперечной деформации образца.

Пр и использовани и тензорезисторов и других аналогичных при боров, шкалы которых проградуированы в относительных ед иницах деформац ий, величины e 1 и e 2 определяют н епосредственно по шкалам измер ительных приборов.

5.6 . При опр еделении сред них значен ий призменной прочност и, модуля упругост и и коэффициента Пуассона в серии образцов предвар ительно отбраковывают анормальные (сильно отклоняющиеся) результаты испытаний.

Для отбрак овки а нормальных результатов в серии из трех образцов сравнивают значен ия yl призменной прочности, модуля упругост и или коэффиц иента Пуассона в серии, показавших на ибольш ие и на именьшие з начения эт их вел ичин со сред ними их значениями в серии , определенными по формуле ( 10), и проверяют в соответств ии с требованием ГОСТ 10180-78 выполнен ие условий, пр иведенных в формулах ( 6) и ( 7) указан ного стандарта. Есл и эт и требования не выполняются, то поступа ют в соответст ви и с требованием ГОСТ 10180-78; если условия выполняются, то средние значения призменной прочност и бетона, его модуля упругост и или коэффиц иента Пуассона в серии образцов определяют по формуле

где - среднее значение указанных вел ичин в серии образцов данного размера;

yi - значение указанных величин по отдельным образцам;

n - число образцов в серии.

5.7 . В журнале результатов испытаний должны быть предус мотрены графы в соответствии с требовани ями ГОСТ 10180 -78 за исключе нием значен ия масштабного коэффициента, поскольку этот коэффиц иент при определении призменной прочности, модуля упругости и коэффициента Пуассона не требуется.

В журнале результатов испытан ий должны быть предусмотрены, кроме того, дополн ительные графы:

а) состав бетона, жесткость или подв ижность смеси, в ид, за вод- изготовитель и активность вяжущих, в ид запол нител ей и добавок;

б) модуль упругост и бетона отд ельных образцов, МПа;

в) средн ий модуль упругост и бетона в сери и образцов, МПа;

г) значен ие коэфф ициента Пуассона отдельных образцов;

д) среднее значение коэфф ициента Пуассона в с ер ии образцов;

е) база измерения деформаций, мм;

ж) тип тензометра, примененный для измерения линейных деформаций образца (цена его деления);

з) температура нагрева;

и) температура и относительная влажность воздуха помещения, в котором производились испытания.

В графе «Примечания» должны быть указаны дефекты образцов, особый характер их разрушения, отбраковка результатов испытаний, ее причины и т.д. в соответствии с требованиями ГОСТ 10180-78.

5.8 . Применяемые в стандарте основные термины, обозначения и определения приведены в приложении 5 .

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДЫ НАСЫЩЕНИЯ ОБРАЗЦОВ ВОДОЙ И ЖИДКИМИ НЕФТЕПРОДУКТАМИ

1 . Насыщен ие производят методом капиллярного насыщения.

Степень насыщения контролируют по увеличению массы образца путем пер иод ического взвешивания. Образцы выдерживают в ва ннах до полного их насыщения ж идкостью. За полное насыще ние пр инимают прекращение увел ичения массы обра зца при двух последующих взвешиваниях.

2 . Насыщение про изводят в ваннах, выполненных из материалов хим ически стойких к воде и нефтепродуктам и другим ж идкостям.

Пр и насыщен ии тяжелыми нефтепродуктами (минераль ные масла, мазуты и т.п.) ванны долж ны обеспечивать размещение в них обра зцов в гори зонтальном положении.

Высота ванны должна быть не ме нее чем на 20 мм выше верхней поверх ности уложенных в них образцов.

Ван на для насыщен ия легким и нефтепродуктами (бензин, керос ин и т. п.) должна иметь гермет ическ и закрывающиеся крышки. Рекомендуется в этом случае в качестве ванн использовать фляги вместимостью 40 л с резиновыми прокладками на крышках.

3 . Перед насыще нием образцы взвешивают, определяют их массу с точностью не менее 0,5 г.

4 . Для насыщен ия тяжелыми нефтепродуктам и образцы помещают в ванны в горизонтальном положении на расстоянии не ближе 20 мм друг от друга и за ливают соответствующей жидкостью так, чтобы ее урове нь в ванне был от 5 до 15 мм. Далее жидкость по мере насыщения образца периодическ и дол ивают. При этом ее уровень должен находиться на расстоя нии от 9 до 15 мм от границы между пропитанным н непропитанным бетоном. Послед ний раз жидкость доливают так, чтобы ее уровень был на 3 - 5 мм ниже верхней гра ни образца.

5 . Пр и насыщен ии легк ими нефтепродуктам и и водой образцы помещают в ван ны и заливают жидкость так, чтобы ее уровень был не менее чем на 10 мм в ыше верхней гран и образцов. Ва нны должны быть герметично закрыты крышкам и.

6 . Вз веш иван ие образцов производят при насыще нии во дой или легкими нефтепродуктами один раз в сутк и, а при насыщении тяжелыми нефтепродуктами - один раз в 7 сут.

ПРИЛОЖЕН И Е 2

Обязательное

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К МЕТОДАМ ОПРЕДЕЛЕНИЯ ПРИЗМЕННОЙ ПРОЧНОСТИ И МОДУЛЯ УПРУГОСТИ БЕТОНА ПРИ НАГРЕВЕ

1 . При опреде лении призменной прочности и модуля упругости бетона при нагреве серия должна состоять не ме нее чем из шест и образцов, из которых на трех образцах определяют призменную прочность и модуль упругост и бетона пр и требуемой температуре нагрева бетона и на других трех образцах - призменную прочность и модуль упругости в интервале рабоч их температур помещени и от 10 до 30 ° С.

2 . Для про веден ия испытаний применяют:

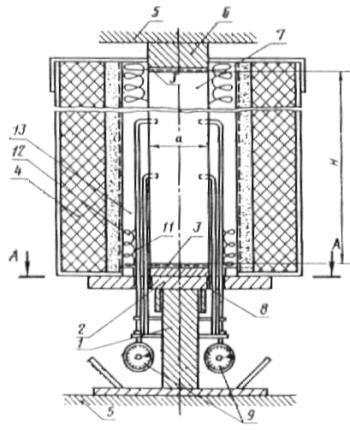

кам ерную эл ектрическую печь для нагрева образцов с опор ным стол иком и вы носными удли нителями (см. черт. 1 рекоме ндуемого пр иложе ния 3);

автомат ические поте нциометры показ ывающие и самопишущие типа КСП, ЭПД, ЭПП, ЭМП и друг ие по ГОСТ 7164-78 и обеспеч ивающ ие измерение температуры при нагреве;

термопары хромель-копелевые типа ТХК по ГОСТ 6616-74, обес печивающие измерение температуры до 600 ° С;

т ермопары хромель-алюмелевые типа ТХА по ГОСТ 6616-74, об еспечивающие измере ние т емпературы до 1300 ° С;

пот енц иометр постоянного тока по ГОСТ 9245-79, предназ наченный для измерения э.д.с. термопар;

автоматическое электронное программное регул ирующее устройство типа РУ5-0 1М по ТУ-25-07-942-70, входящее в комплект устройств для регулирова ния температуры при нагреве.

3 . Пресс или машины для испытания долж ны быть снабжены электрической печью для нагрева образца, приспособлениями для нагрева образца, приспособлениям и для измерения деформаци й и температуры бетона.

4 . Камерная электрическая печь должна обеспечи вать нагрев обра зца по заданному режиму до тр ебуемой температуры с равномерным нагрево м бетона в зоне замера деформац ий. Перепад температуры в печ и в пределах зоны замера деформаций не должен превышать 10 ° С при нагрев е до 3 00 ° С, 20 ° С - пр и нагреве выше 300 до 600 ° С, 3 0 ° С - при нагреве выше 600 до 90 0 ° С и 4 0 ° С - при н агр еве выше 900 ° С.

5 . Между оголовниками и торцами образца прокладывают тепло изоляц ию из асбестового картона толщиной 6 мм при нагреве до 300 ° С, 10 мм - при нагреве выш е 300 до 600 ° С и 15 мм - при нагреве выше 600 ° С.

6 . Выносные удл ин ители должны строго ф иксировать базу замера деформац ий и обеспеч ивать измерение деформаций бетона в нагр етом состоянии. Для этих целей удлин ители диаметром 4 - 6 мм изготовляют из инвара при нагр еве до 200 ° С и из нихрома при нагреве выше 200 ° С.

7 . Термопары устанавливают поср ед ине базы замера деформац ий бетона в центре сечен ия образца и на боковой поверхности посредине каждой гран и пр измы или в четырех в заимно перпенд икулярных направлениях ц илиндра. Термопару для регулирования температуры устанавливают также в рабочее пространство камер ной печи.

8 . Опре деление призменной прочности и модуля упругости бетона при нагреве производят по схеме испытания, указанной на ч ерт. 2 рекомендуемого приложения 3 .

Испытание образца при кратковременном нагреве про изводят в сроки, указан ные в п. 1.5, если зада нием на испытания не установлен другой срок.

9 . Для определения призменной прочности и модуля упругости бетона образцы нагревают до требуемой температуры по ГОСТ 10180 -78, выдерживают при температуре 4 ч и зат ем нагружают их ступенями по п. 4.6 при выдержке нагрузки на каждой ступени 15 мин, поддерживая постоянно требуемую температуру нагр ева.

10 . Относительную упругомгновенную деформацию бето на при нагреве e 1у о пределяют по формуле 4 настоящего стандарта.

11 . По результатам испыта ний на модуль упругост и бетона при различных температурах нагрева определяют коэффиц иент b , учитывающий снижение мо дуля упругости бетона при нагреве, по формуле

где - средний модуль упругости бетона серии образцов при требуемой температуре нагрева;

- сред ний модуль упругост и бетона в интервале рабочих температур пом ещен ия от 10 до 30 ° С.

12 . Значе ние ожидаемой разрушающей нагрузк и для каждой температуры нагрева определяют по п. 4.3 .

13 . Коэффицие нт снижен ия призменной прочност и бето на m б t при нагр еве до требуемой температуры определяют по формуле

где - средняя призменная прочность бето на для серии образцов при требуемой температуре нагрева;

- средняя призменная прочность бето на в интервале рабочих температ ур помещения от 10 до 30 ° С.

ПРИ Л ОЖЕНИЕ 3

Рекомендуемое

Камерная электрическая п еч ь для проведения , испытан ий образца-призмы (а) и образца-цилиндра (б) при нагрев е

1 - мет а лл ичес кий кожух; 2 - муфел ь из жаростой кого раствора с нагревателем из проволоки повышенным ом ическ им сопрот ивлением; 3 - тепло изоляция, а - размер стороны призмы или диаметра цили ндра; Н - высота образца.

Схема испытан и я образца-призмы (а) и образца-цилиндра (б) в нагретом состоянии

1 - опор н ый столик; 2 - съемная о пор ная плита столика с приваренным к ней оголовником; 3 - теплоизоляция из асбеста; 4 - электриче ская печ ь; 5 - опор ная пл ита; 6 - плита-вставка; 7 - образец; 8 - выносные удлинители; 9 - индикаторы; 10 - отверстия в съемной опорной плит е для пропуска удлинителей; 11 - ф иксатор для установки печи; 12 - теплоизоляция из ваты; 13 - термо па ра в рабочем пространстве печи.

Выносные удлинители 8 пропускают через отверстия 10 в съем ной п лите опорного столика 2 и устанавливают образец 5, к которому крепят уд линители.

Для крепления удлинителей на гранях образца высверливают отверстия диаметром на 1 - 2 мм больше диаметра выносного удлинителя и глубиной 10 - 12 мм. В отверстия вставляют загнутые концы удлинителей и заделывают их жаростойким раствором на жидком стекле с кремнефтористым натрием и тонкомолотым шамотом.

При испытании образец 7 устанавлив ают центрально по разметке плиты пресса, опускают электрическую печь 4 на съемную плиту опорного стол ика 2, устанавливают термопару 13 в рабочее пространство печи. Рабочее простра нст во печи у торцов образца заполняют теплоизоляцией 12 из шлаковой, кварцевой или каолиновой ваты.

Закрепляют индикатор ы 9 и проверяю т их работоспособно сть.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ЖУРНАЛ ОТСЧЕТОВ ПО ПРИБО Р АМ

при определении призменной прочности, модуля упругости и ко эффициента Пуа ссона

Номер ступени нагрузки

Время приложе ния ступени нагрузки, м ин

Нагрузка на образец , МПа

Пока зание пр иборов при измерениях продольных (поперечных) де формаций D l ×10 3 мм ( e ×10 5 )

Коэффициент пуассона ячеистого бетона

Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

Concretes. Methods of prismatic, compressive strength, modulus of elasticity and Poisson's ratio determination

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по делам строительства от 18 ноября 1980 г. N 177 дата введения установлена 01.01.82

ПЕРЕИЗДАНИЕ. Ноябрь 2005 г.

Настоящий стандарт распространяется на все виды бетонов, применяемых в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском и в других видах строительства, в том числе подвергающиеся в процессе эксплуатации нагреву, насыщению водой, нефтепродуктами и другими жидкостями.

Стандарт устанавливает методы определения призменной прочности, модуля упругости и коэффициента Пуассона бетона.

Испытание для определения указанных показателей свойств бетона производится путем постепенного (ступенями) нагружения образцов-призм или образцов-цилиндров стандартных размеров осевой сжимающей нагрузкой до разрушения при определении призменной прочности и до уровня 30% разрушающей нагрузки с измерением в процессе нагружения образцов их деформации при определении модуля упругости и коэффициента Пуассона.

Призменная прочность, модуль упругости и коэффициент Пуассона вычисляются по определенным в процессе испытания нагрузкам (и 0,3) и продольным и поперечным относительным упругомгновенным деформациям ( и ).

Настоящий стандарт следует применять при определении показателей свойств бетонов различного вида и назначения в соответствии с требованиями стандартов, технических условий или рабочих чертежей на бетонные и железобетонные конструкции и изделия, а также при изучении свойств новых видов бетонов.

Стандарт соответствует рекомендации СЭВ РС 279-65 и РИЛЕМ Р8 в части требований к образцам.

1. МЕТОДЫ ИЗГОТОВЛЕНИЯ И ОТБОРА ОБРАЗЦОВ

1.1. Призменную прочность, модуль упругости и коэффициент Пуассона следует определять на образцах-призмах квадратного сечения или цилиндрах круглого сечения с отношением высоты к ширине (диаметру), равным 4. Ширина (диаметр) образцов должна приниматься равной 70, 100, 150, 200 или 300 мм в зависимости от назначения и вида конструкций и изделий. За базовый принимают образец размерами 150х150х600 мм.

Размеры образцов в зависимости от наибольшей крупности заполнителя должны удовлетворять требованиям ГОСТ 10180-78.

1.2. Отклонение размеров и формы образцов от номинальных, неплоскостность их опорных поверхностей, прилегающих к плитам пресса, а также отклонение от перпендикулярности опорных и боковых поверхностей образцов не должны превышать значений, установленных ГОСТ 10180-78.

1.3. Отбор проб и изготовление образцов из бетонной смеси либо отбор образцов, изготовленных путем выбуривания или выпиливания их из изделий, конструкций и сооружений, производят по ГОСТ 10180-78.

1.4. Образцы изготовляют сериями. Серия должна состоять из трех образцов.

1.5. Правила выдерживания образцов и сроки испытаний следует принимать по ГОСТ 10180-78, если нет других требований, предусмотренных стандартами или техническими условиями на бетонные и железобетонные конструкции и изделия или рабочими чертежами конструкций. Образцы, высверленные или выбуренные из конструкций или изделий, должны до испытания находиться под влажной тканью за исключением образцов, требующих иных условий твердения, предусмотренных ГОСТ 10180-78.

2. ОБОРУДОВАНИЕ И ПРИБОРЫ

2.1. Для измерения деформаций следует применять тензометры по ГОСТ 18957-73* и другие приборы, обеспечивающие измерение относительных деформаций с точностью не ниже 1·10.

* На территории Российской Федерации отменен (здесь и далее).

Допускается использовать проводниковые тензорезисторы по ГОСТ 21616-76*, наклеиваемые на поверхность бетона.

* На территории Российской Федерации документ не действует. Действует ГОСТ 21616-91. - Примечание изготовителя базы данных.

2.2. Термометры и индикаторы для измерения деформации устанавливают на образце с помощью прижимных приспособлений (рамок, струбцин, опорных вставок) в соответствии с фиксируемой базой измерения деформаций по п.3.5. Прижимные приспособления должны обеспечивать неизменное положение тензометров и индикаторов относительно образца в процессе измерения деформации.

2.3. Прессы и испытательные машины должны удовлетворять требованиям ГОСТ 28840-82*. Допускается применение другого испытательного оборудования, отвечающего требованиям ГОСТ 10180-78.

* На территории Российской Федерации документ не действует. Действует ГОСТ 28840-90. - Примечание изготовителя базы данных.

2.4. Формы для изготовления образцов следует применять в соответствии с требованиями ГОСТ 22685-89, а оборудование для изготовления образцов, приборы и инструменты для определения отклонений размеров и формы образцов от номинальных и отклонение от плоскостности их опорных поверхностей по ГОСТ 10180-78.

2.5. Для определения плотности (объемной массы) бетона образцов следует применять оборудование по ГОСТ 12730.0-78 и ГОСТ 12730.1-78.

2.6. Для определения призменной прочности, модуля упругости бетона, подвергающегося в процессе эксплуатации нагреву, насыщению водой, нефтепродуктами и другими жидкостями, дополнительно применяют оборудование по приложениям 1 и 2.

2.7. Испытательные машины (прессы) и приборы должны быть аттестованы и проверены в установленном порядке организациями Госстандарта или ведомственными метрологическими службами в соответствии с ГОСТ 8.001-80* и МУ 8.7-77.

* На территории Российской Федерации действуют ПР 50.2.009-94**.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Перед испытанием образцы следует осмотреть, устранить имеющиеся дефекты, отдельные выступы на гранях снять наждачным камнем, измерить линейные размеры, проверить отклонение формы и размеров в соответствии с ГОСТ 10180-78.

3.2. Плотность (объемную массу) и влажность бетона в момент испытания (в тех случаях, когда это необходимо) определяют по ГОСТ 12730.1-78 и ГОСТ 12730.2-78.

3.3. Перед испытанием образцы должны не менее 2 ч находиться в помещении лаборатории, кроме образцов, испытываемых при нагреве.

3.4. Интервал рабочих температур помещения, где проводятся испытания, - от 10 °С до 30 °С по ГОСТ 18957-73.

3.5. На боковых поверхностях образцов следует разметить центральные линии для установки приборов для испытания деформаций и центрирования образцов по оси испытательной машины (пресса).

По центральным линиям размечают базы измерения продольных и поперечных деформаций образцов.

База измерения деформаций должна в 2,5 раза и более превышать наибольший размер зерен заполнителя и быть не менее 50 мм при использовании тензорезисторов и 100 мм - при использовании других приборов для измерения деформаций.

База измерения продольных деформаций должна быть не более высоты образца и располагаться на одинаковом расстоянии от его торцов.

3.6. Приборы для измерения деформаций образцов должны быть установлены по четырем его граням или по трем или четырем образующим цилиндра, развернутым под углом 120 или 90°. Приборы для измерения поперечных деформаций должны быть установлены посередине высоты образца нормально базам измерения продольных деформаций.

Для крепления индикаторов используют приспособления в виде стальных рамок, закрепляемых на образце с помощью четырех упорных винтов - по два с противоположных сторон образца - или опорных вставок, приклеиваемых на образце (см. чертеж).

Рамки следует изготовлять из стальных полос, опорные вставки - из стальных квадратов или прутков с отверстиями для крепления индикаторов. Масса соединительной вставки для измерения поперечных деформаций образца не должна превышать 10 г в соответствии с требованиями ГОСТ 18957-73. В качестве соединительной вставки для измерения продольных деформаций следует применять соединительные вставки-рамки, обеспечивающие возможность измерения деформаций до конца разрушения образца.

Для крепления опорных вставок следует применять быстрополимеризующийся клей с малым набуханием.

Перед наклеиванием поверхность образца следует обезжирить органическим растворителем, а затем нагреть опорную вставку до температуры 50 °С - 60 °С. Опорную вставку в горячем состоянии прижимают к поверхности образца, предварительно нанеся на нее клей.

Рекомендуемая схема установки приспособлений для крепления индикаторов при измерении продольных и поперечных деформаций образца приведены на чертеже.

3.7. Подготовку образцов, насыщенных водой, нефтепродуктами и другими жидкостями, проводят по методике, предусмотренной в приложении 1. Для устранения влагопотерь производят гидроизоляцию образцов в соответствии с ГОСТ 24544-81.

3.8. Призменную прочность и модуль упругости бетонов, подвергающихся в процессе эксплуатации нагреву, определяют с применением оборудования и выполнением дополнительных требований, предусмотренных в приложениях 2 и 3.

Схема установки приспособлений для крепления индикаторов при измерении продольных и поперечных деформаций образца

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. При определении модуля упругости и коэффициента Пуассона шкалу силоизмерителя испытательного пресса (машин) выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть от 70% до 80% от максимальной, допускаемой выбранной шкалой. При определении призменной прочности шкалу силоизмерителя выбирают в соответствии с требованиями ГОСТ 10180-78.

4.2. Перед испытанием образец с приборами устанавливают центрально по разметке плиты пресса и проверяют совмещение начального отсчета с делением шкалы прибора.

4.3. Начальное усилие обжатия образца, которое в последующем принимают за условный нуль, должно быть не более 2% от ожидаемой разрушающей нагрузки.

Значение ожидаемой разрушающей нагрузки при испытании образцов устанавливают по данным о прочности бетона, принятой в технической документации, или по прочности на сжатие изготовленных из одного замеса образцов-кубов, определенной в соответствии с ГОСТ 10180-78. Ее значение при одинаковых сечениях кубов и призм следует принимать от 80 до 90% средней разрушающей нагрузки образцов-кубов.

4.4. При центрировании образцов необходимо, чтобы в начале испытания от условного нуля до нагрузки, равной (40±5%) отклонения деформаций по каждой грани (образующей) не превышали 15% их среднего арифметического значения.

При несоблюдении этого требования при нагрузке, равной или большей (15±5%) , следует разгрузить образец, сместить его относительно центральной оси разметки плиты пресса в сторону больших деформаций и вновь произвести его центрирование.

Образец бракуют после пяти неудачных попыток его центрирования.

4.5. При центрировании образцов деформации фиктивных волокон, совпадающих с центрами отверстий, в которых крепят индикаторы (см. чертеж), относят к граням образца и определяют по формулам:

где и - деформации фиктивных волокон на противоположных гранях образца;

и - деформации, отнесенные к граням образца;

- размер стороны образца;

- расстояние от грани образца до центра отверстий, в которых крепят индикаторы.

4.6. При определении призменной прочности, модуля упругости и коэффициента Пуассона бетона нагружение образца до уровня нагрузки, равной (40±5)%, следует производить ступенями, равными 10% ожидаемой разрушающей нагрузки, сохраняя в пределах каждой ступени скорость нагружения (0,6±0,2) МПа/с.

На каждой ступени следует производить выдержку нагрузки от 4 до 5 мин (при нагреве - до 15 мин) и записывать отсчеты по приборам в начале и в конце выдержки ступени нагрузки в журнал по форме приложения 4.

При уровне нагрузки, равной (40±5)%, снимают приборы с образца, если нет других требований, предусмотренных программой испытания. После снятия приборов дальнейшее нагружение образца следует производить непрерывно с постоянной скоростью в соответствии с требованием ГОСТ 10180-78.

Читайте также: