Коэффициент пуассона для бетона

Обновлено: 17.05.2024

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

Copyright © 1998 — 2021. Стройпортал.ру. Все права защищены.

А Абакан Анадырь Архангельск Астрахань Б Барнаул Белгород Биробиджан Благовещенск Брянск В Великий Новгород Владивосток Владикавказ Владимир Волгоград Вологда Воронеж Г Горно-Алтайск Грозный Е Екатеринбург

И Иваново Ижевск Иркутск Й Йошкар-Ола К Казань Калининград Калуга Кемерово Киров Кострома Краснодар Красноярск Курган Курск Кызыл Л Липецк М Магадан Майкоп Махачкала Москва Мурманск

Н Назрань Нальчик Нарьян-Мар Нижний Новгород Новосибирск О Омск Орел Оренбург П Пенза Пермь Петрозаводск Петропавловск-Камчатский Псков Р Ростов-на-Дону Рязань С Салехард Самара Санкт-Петербург Саранск Саратов Симферополь Смоленск Ставрополь Сыктывкар

Т Тамбов Тверь Томск Тула Тюмень У Улан-Удэ Ульяновск Уфа Х Хабаровск Ханты-Мансийск Ч Чебоксары Челябинск Черкесск Чита Э Элиста Ю Южно-Сахалинск Я Якутск Ярославль

Коэффициент Пуассона для расчета на программе.

С таким же вопросом столкнулся учась в институте: почему-то преподаватели твердили, объясняя как юзать Z-Soil, коэф-нт Пуассона для бетона брать 0.15! :? Почему - никто не объяснял. Но с другой стороны, когда подогнать расчёт к нужным результатам пытались - подставляли этот коэф-нт и 0.2 и 0.3 но это очень мало влияло на наши расчёты (мы подземку считали, а там 90% результата - это характеристики грунтов)

Если кто знает почему так - поделитесь опытом

Эта величина для бетона (железобетона) "плавающая", т.к. зависит от развития процессов микро- и макротрещинообразования, армирования и лежит в пределах 0,1..0,5. Для среднего случая получается как раз где-то 0,15-0,2. Это не сильно принципиально.проектирование гидротехнических сооружений

Дмитрий, гуру, я поражён услышанным - коэф-нт Пуассона у бетона до 0,5. Бетон на основе заполнителей из резины чтоли. twisted: Вот и мне тоже интересно по поводу 0.5 в Снипе 0.2 указано.проектирование гидротехнических сооружений

Да я даже не про СНиП говорю, а про 0.5! - на сколько я помню (а память меня редко подводит) ню близкое к 0,5 - у материалов типа каучука или резины - на сколько сожмёшь - на столько он и расширится (т.е. не сжимаемый материал!). :twisted: Клёвый бетончик однако. Все колонны бочёнками стояли бы тогда.расчеты МКЭ и CFD. ктн

Подмосковье в принципе, при развитой пластике металла пуассон принимают равным 0.5для бетона после разрушения при нестесненных смещениях тоже можно наверное написать 0.5.

то есть он мб разным в одной конструкции в зависимости от степени местного трещинообразования 1. Пособие к СНиП: 2.12 (2.16). Начальный коэффициент поперечной деформации бетона v (коэффициент Пуассона) при¬нимается равным 0,2 для всех видов бетона, а мо¬дуль сдвига бетона G — равным 0,4 соответствую¬щих значений Eb, указанных в табл. 11.

Здесь прошу обратить внимание на словоНачальный .

2. Если речь идет о коэффициенте упругопластических деформаций бетона, т.е. отношение упругих к полным деформациям, то по данным опытов для бетона этот коэффициент изменяется от 1 (при упругой работе) до 0,15 . . . т.е. при увеличении напряжений и длительности приложения нагрузки он уменьшается .

3. Этот же коэффициент при растяжении дает среднее значение 0,5 .

Вывод: смотря какая стадия работы бетона вас интересует этот коэффициент бедет иметь различное значение

0,17 - видимо запас, учитывающий возможность трещинообразования или пластических шарниров или еще чего-нибудь там, включая тараканов в голове разработчиков

проектирование гидротехнических сооружений

for Студент063И всё-таки давай мыслить разумно: как у тебя написано| Начальный коэффициент поперечной деформации бетона v (коэффициент Пуассона) принимается равным 0,2 |

| при увеличении напряжений и длительности приложения нагрузки он уменьшается |

И каким таким волшебным образом он уменьшится от 0.2 до 1 . :?

Я так понимаю пункт 1 твоего изречения ты дёрнул из СНиП, а вот в происхождении пункта 2 я позволю себе усомниться. Дай ссылочку - посмотреть хотца! - ИМХО такое значение теоретически возможно получить при минимальных значениях напряжений ДЛЯ КОЭФФИЦИЕНТА УПРУГО-ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ (а мы говорим о коэф-те Пуасона - см. учебник внимательнее), т.е. когда все деформации носят упругий характер, а бетон так работать в нормальных условиях не заставишь.

for СергейД:

как ты там написал.

| для бетона после разрушения при нестесненных смещениях тоже можно наверное написать 0.5. |

| Я так понимаю пункт 1 твоего изречения ты дёрнул из СНиП |

| а вот в происхождении пункта 2 я позволю себе усомниться. Дай ссылочку - посмотреть хотца! |

Железобетонные конструкции: Общий курс: Учеб. для вузов. - 5-е изд., перераб. и доп.-М.:Стройиздат, 1991. стр. 33

| настольная книга студента ПГС по каф. ЖБК |

проектирование гидротехнических сооружений

ИМХО в книжице неясность, а ты её неверно интерпретируешь.

Специально сейчас в 2-х расчётных программах посмотрел - там просто невозможно задать коэф-нт пуассона больше 0,499999999 - наверно это не спроста? :wink:

Пусть Гуру ж/б нас рассудят и наставят на путь истинный

Коэф. пуассона = 0,5 - материал абсолютно несжимаем, т.е. происходит изменение формы без изменения объема к стремится к бесконечности, а Е=3Gкоэф пуссона = 0 деформация происходит только по оси z (поперечная деформация равна нулю, и следовательно Е=к=2G Да.

Интереснийший вопрос я поднял.

А у нас между прочим целая мастерская, которая дома строит, с коэффициентом 0.17 считают, без объяснения причин.

Этот коэффициент им порекомендовал один из преподов из МГСУ

, опять без объяснения причин. Очень тяжело менять, ничего не меняя, но мы будем! (М. Жванецкий)

Вопрос как правильно учесть работу железобетона, ничего не учитывая, только одним значением коэффициента поперечной деформации.

У Карпенко в книге "Общие модели механики железобетона" есть зависимость этого коэффициента от уровня напряжений (точнее коэффициентов, т.к. железобетон предлагается рассматривать ортотропным материалом, а не изотропным как это обычно делается).

Но как практически применять его теорию не понимаю. (По крайней мере можно использовать его зависимость коэффициента поперечной деформации бетона от уровня напряжений).

Интересно, а что в Еврокоде по этому вопросу?

СНиП (СП) допускает принимать 0,2. Но это для бетона, а не для железобетона. А тут вопрос о железобетоне, как я понял. я поражён услышанным - коэф-нт Пуассона у бетона до 0,5. Бетон на основе заполнителей из резины чтоли.

ню близкое к 0,5 - у материалов типа каучука или резины - на сколько сожмёшь - на столько он и расширится (т.е. не сжимаемый материал!). Клёвый бетончик однако. Все колонны бочёнками стояли бы тогда. Нет, резина здесь совершенно ни при чем!

Но, в предельной стадии, при фактическом отсутствии целостности и сплошности бетона вследствии развития трещин такая ситуация вполне возможна.

В нормальных условиях (не в стадии разрушения или близкой к нему) эта величина будет где-то около рекомендуемой нормами. В нормальных условиях (не в стадии разрушения или близкой к нему) эта величина будет где-то около рекомендуемой нормами. Вопрос действительно интересный. Нормы ничего не рекомендуют для коэффициента Пуассона железобетона. Только для бетона. А в железобетоне трещины это нормальное расчетное состояние.

Может быть у Бондаренко есть какое-то обоснование какой коэффициент принимать для расчета железобетона в программах (Бондаренко В.М. "Инженерные методы нелинейной теории железобетона"). Есть ли у кого нибудь эта книжка? Предлагаю следующий вариант:

Из литературы ясно, что коэффициент лежит для сжимаемого бетона в пределах от 0,15 до 1 (кстати если смотреть Василия Ивановича Мурашева за 1962г. - наставника Байкова и Сигалова то там от 0,2 до 1), для растянутого всреднем 0,5.

Кстати Лира где-то дает по умолчанию - 0,2.

Итак почему же - 0,17?

Из литературы ясно что коэффициент меняется с изменением НДС бетона, т.е. чем больше напряжения, тем он меньше!

Вывод 1: по хорошему получается своеобразный учет нелинейности однако!

Вывод 2: если ты ученый и считаешь какую-то научную задачу то надо определять коэффициент на каждой стадии, в зависимости от стадии НДС или процесса работы бетона и т.д. и т.п.!

Вывод 3: если элемент твоего исследования работает исключительно на растяжение => принимаешь 0,5!

Вывод 4: если ты проектировщик, расчетчик и т.п. то согласно СНиП следует принимать 0,2!

Вывод 5: если ты в противоречии Вывода 4 примешь 0,17, то это пойдет в запас.

Вывод 6: почему же не более 0,2? Наверное можно проанализировать, взяв любой учебник по ЖБК, и рассмотрев пример работы ЖБ балки. Помните там несколько стадий работы балки: I, Ia, II, III. Так вот стадия III положена в основу расчета по разрушающим нагрузкам! Полагаю что именно 0,17-0,2 соответствует этой стадии работы балки а точнее напряженному состаянию в бетоне сжатой зоне над трещиной.

А выяснить это вероятно можно было только опытным путем! Причем как мне кажется все еще зависит от класса бетона!

Поправьте если где-то ошибся. возможно у кого-то есть другие соображения .

Ну вот, посмотрел, наконец, у Карпенко:

"Экспериментальные исследования показывают, что с увеличением напряжений сжатия коэффициент поперечной деформации mub возрастает от некоторого начального значения mub0=0.15-0.2 до значений, приближающихся, а иногда и превышающих, 0.5 в вершине диаграммы.

Увеличение уровня напряжений растяжения приводит, по некоторым данным (Берг О.Я. Физические основы теории прочности бетона и железобетона), к уменьшению коэффициента поперечной деформации".

Также он приводит зависимости для измениния этого коэффициента.

Также из этого можно сделать некоторые выводы:

1. Начальная величина коэффициента Пуассона бетона (железобетона) может быть принята 0.15-0.2. Эта же величина может использоваться в расчетах без учета неупругого деформирования ж/б или с учетом оного (см. нормы: СНиП, СП).

2. С ростом напряжений сжатия коэффициент Пуассона возрастает (относительно начальных значений) вплоть до 0.5 или даже больше.

3. С ростом напряжений растяжения коэффициент Пуассона уменьшается (относительно начальных значений).

Коэффициент пуассона для бетона

Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

Concretes. Methods of prismatic, compressive strength, modulus of elasticity and Poisson's ratio determination

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по делам строительства от 18 ноября 1980 г. N 177 дата введения установлена 01.01.82

ПЕРЕИЗДАНИЕ. Ноябрь 2005 г.

Настоящий стандарт распространяется на все виды бетонов, применяемых в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском и в других видах строительства, в том числе подвергающиеся в процессе эксплуатации нагреву, насыщению водой, нефтепродуктами и другими жидкостями.

Стандарт устанавливает методы определения призменной прочности, модуля упругости и коэффициента Пуассона бетона.

Испытание для определения указанных показателей свойств бетона производится путем постепенного (ступенями) нагружения образцов-призм или образцов-цилиндров стандартных размеров осевой сжимающей нагрузкой до разрушения при определении призменной прочности и до уровня 30% разрушающей нагрузки с измерением в процессе нагружения образцов их деформации при определении модуля упругости и коэффициента Пуассона.

Призменная прочность, модуль упругости и коэффициент Пуассона вычисляются по определенным в процессе испытания нагрузкам (и 0,3) и продольным и поперечным относительным упругомгновенным деформациям ( и ).

Настоящий стандарт следует применять при определении показателей свойств бетонов различного вида и назначения в соответствии с требованиями стандартов, технических условий или рабочих чертежей на бетонные и железобетонные конструкции и изделия, а также при изучении свойств новых видов бетонов.

Стандарт соответствует рекомендации СЭВ РС 279-65 и РИЛЕМ Р8 в части требований к образцам.

1. МЕТОДЫ ИЗГОТОВЛЕНИЯ И ОТБОРА ОБРАЗЦОВ

1.1. Призменную прочность, модуль упругости и коэффициент Пуассона следует определять на образцах-призмах квадратного сечения или цилиндрах круглого сечения с отношением высоты к ширине (диаметру), равным 4. Ширина (диаметр) образцов должна приниматься равной 70, 100, 150, 200 или 300 мм в зависимости от назначения и вида конструкций и изделий. За базовый принимают образец размерами 150х150х600 мм.

Размеры образцов в зависимости от наибольшей крупности заполнителя должны удовлетворять требованиям ГОСТ 10180-78.

1.2. Отклонение размеров и формы образцов от номинальных, неплоскостность их опорных поверхностей, прилегающих к плитам пресса, а также отклонение от перпендикулярности опорных и боковых поверхностей образцов не должны превышать значений, установленных ГОСТ 10180-78.

1.3. Отбор проб и изготовление образцов из бетонной смеси либо отбор образцов, изготовленных путем выбуривания или выпиливания их из изделий, конструкций и сооружений, производят по ГОСТ 10180-78.

1.4. Образцы изготовляют сериями. Серия должна состоять из трех образцов.

1.5. Правила выдерживания образцов и сроки испытаний следует принимать по ГОСТ 10180-78, если нет других требований, предусмотренных стандартами или техническими условиями на бетонные и железобетонные конструкции и изделия или рабочими чертежами конструкций. Образцы, высверленные или выбуренные из конструкций или изделий, должны до испытания находиться под влажной тканью за исключением образцов, требующих иных условий твердения, предусмотренных ГОСТ 10180-78.

2. ОБОРУДОВАНИЕ И ПРИБОРЫ

2.1. Для измерения деформаций следует применять тензометры по ГОСТ 18957-73* и другие приборы, обеспечивающие измерение относительных деформаций с точностью не ниже 1·10.

* На территории Российской Федерации отменен (здесь и далее).

Допускается использовать проводниковые тензорезисторы по ГОСТ 21616-76*, наклеиваемые на поверхность бетона.

* На территории Российской Федерации документ не действует. Действует ГОСТ 21616-91. - Примечание изготовителя базы данных.

2.2. Термометры и индикаторы для измерения деформации устанавливают на образце с помощью прижимных приспособлений (рамок, струбцин, опорных вставок) в соответствии с фиксируемой базой измерения деформаций по п.3.5. Прижимные приспособления должны обеспечивать неизменное положение тензометров и индикаторов относительно образца в процессе измерения деформации.

2.3. Прессы и испытательные машины должны удовлетворять требованиям ГОСТ 28840-82*. Допускается применение другого испытательного оборудования, отвечающего требованиям ГОСТ 10180-78.

* На территории Российской Федерации документ не действует. Действует ГОСТ 28840-90. - Примечание изготовителя базы данных.

2.4. Формы для изготовления образцов следует применять в соответствии с требованиями ГОСТ 22685-89, а оборудование для изготовления образцов, приборы и инструменты для определения отклонений размеров и формы образцов от номинальных и отклонение от плоскостности их опорных поверхностей по ГОСТ 10180-78.

2.5. Для определения плотности (объемной массы) бетона образцов следует применять оборудование по ГОСТ 12730.0-78 и ГОСТ 12730.1-78.

2.6. Для определения призменной прочности, модуля упругости бетона, подвергающегося в процессе эксплуатации нагреву, насыщению водой, нефтепродуктами и другими жидкостями, дополнительно применяют оборудование по приложениям 1 и 2.

2.7. Испытательные машины (прессы) и приборы должны быть аттестованы и проверены в установленном порядке организациями Госстандарта или ведомственными метрологическими службами в соответствии с ГОСТ 8.001-80* и МУ 8.7-77.

* На территории Российской Федерации действуют ПР 50.2.009-94**.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Перед испытанием образцы следует осмотреть, устранить имеющиеся дефекты, отдельные выступы на гранях снять наждачным камнем, измерить линейные размеры, проверить отклонение формы и размеров в соответствии с ГОСТ 10180-78.

3.2. Плотность (объемную массу) и влажность бетона в момент испытания (в тех случаях, когда это необходимо) определяют по ГОСТ 12730.1-78 и ГОСТ 12730.2-78.

3.3. Перед испытанием образцы должны не менее 2 ч находиться в помещении лаборатории, кроме образцов, испытываемых при нагреве.

3.4. Интервал рабочих температур помещения, где проводятся испытания, - от 10 °С до 30 °С по ГОСТ 18957-73.

3.5. На боковых поверхностях образцов следует разметить центральные линии для установки приборов для испытания деформаций и центрирования образцов по оси испытательной машины (пресса).

По центральным линиям размечают базы измерения продольных и поперечных деформаций образцов.

База измерения деформаций должна в 2,5 раза и более превышать наибольший размер зерен заполнителя и быть не менее 50 мм при использовании тензорезисторов и 100 мм - при использовании других приборов для измерения деформаций.

База измерения продольных деформаций должна быть не более высоты образца и располагаться на одинаковом расстоянии от его торцов.

3.6. Приборы для измерения деформаций образцов должны быть установлены по четырем его граням или по трем или четырем образующим цилиндра, развернутым под углом 120 или 90°. Приборы для измерения поперечных деформаций должны быть установлены посередине высоты образца нормально базам измерения продольных деформаций.

Для крепления индикаторов используют приспособления в виде стальных рамок, закрепляемых на образце с помощью четырех упорных винтов - по два с противоположных сторон образца - или опорных вставок, приклеиваемых на образце (см. чертеж).

Рамки следует изготовлять из стальных полос, опорные вставки - из стальных квадратов или прутков с отверстиями для крепления индикаторов. Масса соединительной вставки для измерения поперечных деформаций образца не должна превышать 10 г в соответствии с требованиями ГОСТ 18957-73. В качестве соединительной вставки для измерения продольных деформаций следует применять соединительные вставки-рамки, обеспечивающие возможность измерения деформаций до конца разрушения образца.

Для крепления опорных вставок следует применять быстрополимеризующийся клей с малым набуханием.

Перед наклеиванием поверхность образца следует обезжирить органическим растворителем, а затем нагреть опорную вставку до температуры 50 °С - 60 °С. Опорную вставку в горячем состоянии прижимают к поверхности образца, предварительно нанеся на нее клей.

Рекомендуемая схема установки приспособлений для крепления индикаторов при измерении продольных и поперечных деформаций образца приведены на чертеже.

3.7. Подготовку образцов, насыщенных водой, нефтепродуктами и другими жидкостями, проводят по методике, предусмотренной в приложении 1. Для устранения влагопотерь производят гидроизоляцию образцов в соответствии с ГОСТ 24544-81.

3.8. Призменную прочность и модуль упругости бетонов, подвергающихся в процессе эксплуатации нагреву, определяют с применением оборудования и выполнением дополнительных требований, предусмотренных в приложениях 2 и 3.

Схема установки приспособлений для крепления индикаторов при измерении продольных и поперечных деформаций образца

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. При определении модуля упругости и коэффициента Пуассона шкалу силоизмерителя испытательного пресса (машин) выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть от 70% до 80% от максимальной, допускаемой выбранной шкалой. При определении призменной прочности шкалу силоизмерителя выбирают в соответствии с требованиями ГОСТ 10180-78.

4.2. Перед испытанием образец с приборами устанавливают центрально по разметке плиты пресса и проверяют совмещение начального отсчета с делением шкалы прибора.

4.3. Начальное усилие обжатия образца, которое в последующем принимают за условный нуль, должно быть не более 2% от ожидаемой разрушающей нагрузки.

Значение ожидаемой разрушающей нагрузки при испытании образцов устанавливают по данным о прочности бетона, принятой в технической документации, или по прочности на сжатие изготовленных из одного замеса образцов-кубов, определенной в соответствии с ГОСТ 10180-78. Ее значение при одинаковых сечениях кубов и призм следует принимать от 80 до 90% средней разрушающей нагрузки образцов-кубов.

4.4. При центрировании образцов необходимо, чтобы в начале испытания от условного нуля до нагрузки, равной (40±5%) отклонения деформаций по каждой грани (образующей) не превышали 15% их среднего арифметического значения.

При несоблюдении этого требования при нагрузке, равной или большей (15±5%) , следует разгрузить образец, сместить его относительно центральной оси разметки плиты пресса в сторону больших деформаций и вновь произвести его центрирование.

Образец бракуют после пяти неудачных попыток его центрирования.

4.5. При центрировании образцов деформации фиктивных волокон, совпадающих с центрами отверстий, в которых крепят индикаторы (см. чертеж), относят к граням образца и определяют по формулам:

где и - деформации фиктивных волокон на противоположных гранях образца;

и - деформации, отнесенные к граням образца;

- размер стороны образца;

- расстояние от грани образца до центра отверстий, в которых крепят индикаторы.

4.6. При определении призменной прочности, модуля упругости и коэффициента Пуассона бетона нагружение образца до уровня нагрузки, равной (40±5)%, следует производить ступенями, равными 10% ожидаемой разрушающей нагрузки, сохраняя в пределах каждой ступени скорость нагружения (0,6±0,2) МПа/с.

На каждой ступени следует производить выдержку нагрузки от 4 до 5 мин (при нагреве - до 15 мин) и записывать отсчеты по приборам в начале и в конце выдержки ступени нагрузки в журнал по форме приложения 4.

При уровне нагрузки, равной (40±5)%, снимают приборы с образца, если нет других требований, предусмотренных программой испытания. После снятия приборов дальнейшее нагружение образца следует производить непрерывно с постоянной скоростью в соответствии с требованием ГОСТ 10180-78.

Коэффициент пуассона для бетона

ГОСТ Р ИСО 18437-5-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация и удар

ОПРЕДЕЛЕНИЕ ДИНАМИЧЕСКИХ МЕХАНИЧЕСКИХ СВОЙСТВ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ

Часть 5. Определение коэффициента Пуассона с применением метода конечных элементов

Mechanical vibration and shock. Characterization of the dynamic mechanical properties of visco-elastic materials. Part 5. Determination of Poisson using finite element analysis

Дата введения 2015-12-01

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

4 Настоящий стандарт является идентичным по отношению к международному стандарту ИСО 18437-5:2011* "Вибрация и удар. Определение динамических механических свойств вязко-упругих материалов. Часть 5. Определение коэффициента Пуассона сравнением результатов измерений с анализом методом конечных элементов" (ISO 18437-5:2011 "Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 5: Poisson ratio based on comparison between measurements and finite element analysis").

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Вязкоупругие материалы широко используются в разных системах, в частности, для снижения вибрации в конструкциях посредством рассеяния энергии (демпфирования) или изоляции компонентов и в акустических приложениях, связанных с преобразованием, передачей и поглощением энергии. Для оптимального функционирования таких систем зачастую необходимо, чтобы их элементы обладали заданными динамическими свойствами. Энергетические потери, имеющие место на межмолекулярном уровне, могут быть измерены через запаздывание между деформацией и напряжением в материале. Динамические механические свойства, такие как модуль Юнга, коэффициент потерь и коэффициент Пуассона у большинства материалов зависят от частоты, температуры, амплитуды деформации и предварительного нагружения. Выбор материала для каждого конкретного применения определяет рабочие характеристики системы.

1 Область применения

Настоящий стандарт устанавливает два метода (с одним или двумя испытуемыми образцами) определения коэффициента Пуассона и/или модуля упругости изотропных вязкоупругих или пористо-упругих материалов. Методы основаны на сравнении результатов измерения характеристик "сила-деформация" или жесткости для закрепленного с обеих сторон образца в форме диска и расчетов, выполненных методом конечных элементов и зависящих от значения коэффициента Пуассона. Выбор одного из двух установленных методов зависит от того, должно ли в результате испытаний быть определено значение только коэффициента Пуассона или также модуль упругости.

Методы настоящего стандарта предполагают создание небольших деформаций, характерных для вибрационного воздействия на материал в условиях его применения.

Настоящий стандарт не распространяется на испытуемый материал, который может рассматриваться как несжимаемый и иметь нелинейное поведение, особенно в условиях значительных статических деформаций.

В настоящем стандарте под динамическими механическими свойствами материала понимаются его основные характеристики упругости, такие как комплексный модуль Юнга и коэффициент Пуассона, и их зависимость от температуры и частоты.

Настоящий стандарт распространяется на упругие материалы, используемые в виброизоляторах с целью уменьшения:

a) передачи вибрации от машин, сооружений, транспортных средств, которая впоследствии может излучаться в виде звуковых волн в окружающую среду (воздух, жидкость);

b) передачи низкочастотной вибрации, способной (если уровень вибрации достаточно высок) негативно воздействовать на людей, сооружения или чувствительное оборудование.

Полученные в результате измерений результаты могут быть использованы в целях:

- проектирования эффективных виброизоляторов;

- выбора оптимального материала для виброизолятора;

- теоретических расчетов передачи вибрации через виброизоляторы;

- обеспечения необходимой информацией при изготовлении продукции;

- предоставления необходимой информации предприятиям-изготовителям и поставщиками;

- контроля качества продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 472 Пластмассы. Словарь (ISO 472, Plastics - Vocabulary)

ИСО 2041 Вибрация, удар и контроль состояния. Словарь (ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary)

ИСО 4664-1 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 1. Общее руководство (ISO 4664-1, Rubber, vulcanized or thermoplastic - Determination of dynamic properties - Part 1: General guidance)

ИСО 6721-1 Пластмассы. Определение механических свойств при динамическом нагружении. Часть 1. Общие принципы (ISO 6721-1, Plastics - Determination of dynamic mechanical properties - Part 1: General principles)

ИСО 10112 Демпфирующие материалы. Графическое представление комплексных модулей упругости (ISO 10112, Damping materials - Graphical presentation of the complex modulus)

ИСО 10846-1 Вибрация и акустика. Измерения виброакустических передаточных характеристик упругих элементов в лабораторных условиях. Часть 1. Общие принципы и руководство (ISO 10846-1, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 1: Principles and guidelines)

ИСО 18437-2 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 2. Резонансный метод (ISO 18437-2, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 2: Resonance method)

ИСО 18437-3 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 3. Метод изгибных колебаний консольно закрепленного образца (ISO 18437-3, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 3: Cantilever shear beam method)

ИСО 18437-4 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 4. Метод динамических жесткостей (ISO 18437-4, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 4: Dynamic stiffness method)

ИСО 23529 Каучук и резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний (ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods)

3 Термины и определения

В целях настоящего стандарта применяют термины по ИСО 472, ИСО 2041, ИСО 4664-1, ИСО 6721-1, ИСО 10846-1, ИСО 23259, а также следующие термины с соответствующими определениями

3.1 динамические механические свойства (вязкоупругие материалы) (dynamic mechanical properties): Основные характеристики (такие как модуль Юнга, модуль сдвига, объемный модуль упругости и соответствующие им коэффициенты потерь), характеризующие упругие свойства эластичных материалов.

3.2 упругий материал (resilient material): Вязкоупругий материал, предназначенный для ослабления передачи вибрации, удара или шума.

3.3 модуль Юнга (Young modulus, modulus of elasticity): Отношение нормального напряжения (при сжатии или растяжении материала) к вызывающей его нормальной деформации или относительному изменению длины.

Примечание 1 - Выражают в паскалях.

Примечание 2 - Для вязкоупругих материалов модуль Юнга является комплексной величиной, включающей в себя действительную и мнимую части.

Примечание 3 - С физической точки зрения действительная часть модуля Юнга характеризует энергию, накапливаемую при деформации, а мнимая часть - возникающие при этом потери энергии.

3.4 коэффициент потерь (loss factor): Отношение мнимой части комплексного модуля упругости к его действительной части (т.е. тангенс фазового угла комплексного модуля упругости).

Примечание - При наличии потерь энергии в материале изменения механического напряжения запаздывают относительно механической деформации на фазовый угол . Коэффициент потерь равен .

[ИСО 18437-2:2005, терминологическая статья 3.2]

3.5 линейность (linearity): Свойство динамического поведения упругих материалов, при котором соблюдается принцип суперпозиции.

Примечание 1 - Принцип суперпозиции формулируется следующим образом: если откликом системы на входной процесс является выходной процесс , а откликом на входной процесс - выходной процесс , то принцип суперпозиции для данной системы имеет место в том случае, если откликом на входной процесс ( и - некие константы) будет выходной процесс , причем указанное равенство должно соблюдаться при всех значениях , , , и .

Примечание 2 - Проверка на линейность способом, непосредственно вытекающим из формулировки принципа суперпозиции, непрактична. Часто для проверки на линейность достаточно проводить измерения модуля упругости для ряда значений в диапазоне возможных входных величин. Если в условиях заданного предварительного нагружения динамический передаточный модуль номинально инвариантен к перестановке входных и выходных величин, то такую систему считают линейной. По сути, проверку на линейность часто заменяют проверкой пропорциональности между откликом системы и ее возбуждением.

[ИСО 18437-2:2005, терминологическая статья 3.7]

3.6 коэффициент Пуассона (Poisson ratio): Отношение поперечной деформации к осевой деформации, создаваемой равномерно распределенным вдоль оси механическим напряжением, непревышающим предела пропорциональности для данного материала.

[ИСО 17561:2002, терминологическая статья 3.1.1]

3.7 коэффициент формы (shape factor): Отношение площади нагруженной поверхности к площади, свободной от нагрузки образца с закрепленными концами, подвергаемого растяжению или сжатию.

4 Принципы измерений

Значение коэффициента Пуассона редко заявляется изготовителями материалов, в то время как определение коэффициента Пуассона способами численного анализа с использованием метода конечных элементов представляет собой трудную задачу. Причина заключается в том, что значение коэффициента Пуассона для вязкоупругих материалов близко к 0,5, а результаты численных расчетов именно в данном диапазоне наиболее чувствительны к небольшим отклонениям в значении измеряемой величины. В настоящем стандарте коэффициент Пуассона вязкоупругих и пористоупругих материалов определяется квазистатическим методом. Метод основан на использовании зависимостей между жесткостью при сжатии, модулем Юнга, коэффициентом Пуассона и коэффициентом формы, полученных методом конечных осесимметричных элементов для дискового образца при его статическом сжатии. При этом учитывается поперечное расширение диска при его сжатии между двумя жесткими пластинами, с которыми диск соединен. Испытания на сжатие используют для измерений жесткости образца.

Результаты измерений методами настоящего стандарта будут достоверными при выполнении следующих условий:

a) линейности динамического поведения виброизолятора;

Примечание 1 - Удовлетворяющий данному условию виброизолятор может включать в себя упругие элементы с нелинейной зависимостью прогиба от статической нагрузки при условии, что при данной статической нагрузке все эти элементы демонстрируют линейность отклика при воздействиях малых амплитуд.

b) равномерное распределение поверхностей контактов виброизолятора со смежными конструкциями, по которым воспринимается и передается вибрация;

c) отсутствие взаимодействия между виброизолятором и окружающей средой (обычно воздухом).

Примечание 2 - Для виброизоляторов, изготовленных из пористоупругих материалов, таких как пенопропилен, данное условие выполняется, как правило, на частотах ниже 100 Гц.

Коэффициент Пуассона может быть также определен через другие характеристики упругости, такие как объемный модуль упругости и модуль сдвига [7]. Однако это сопряжено со значительными трудностями эксперимента. Как вариант, коэффициент Пуассона может быть определен прямым методом с использованием лазерного виброметра, позволяющего измерять поперечные расширения образца.

Модуль упругости и коэффициент Пуассона бетона (понятие и значение)

Значение начального модуля упругости тяжелого бетона при сжатии и растяжении приведено в СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003. Данный СП действующий и обязательных к применению (см. пост.985)

Согласно таблицы 6.11 п.6.1.15 СП 63.13330.2018 для тяжелого бетона:

| Бетон | Значение модуля упругости бетона при сжатии, Eb, МПа |

| B10 | 19000 МПа |

| В12,5 | 21500 МПа |

| В15 | 24000 МПа |

| В20 | 27500 МПа |

| В25 | 30000 МПа |

| В30 | 32500 МПа |

| В35 | 34500 МПа |

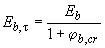

При продолжительном действии нагрузки модуль упругости бетона определяется по формуле:

-коэффициент ползучести бетона, принимаемый по таблице 6.12 п.6.1.16

Согласно таблицы 6.12 п.6.1.16 СП 63.13330.2018 для тяжелого бетона B10-B35:

| Относительная влажность воздуха окружающей среды, % | В10 | В15 | В20 | В25 | В30 | В35 |

| Выше 75 | 2,8 | 2,4 | 2,0 | 1,8 | 1,6 | 1,5 |

| 40-75 | 3,9 | 3,4 | 2,8 | 2,5 | 2,3 | 2,1 |

| Ниже 40 | 5,6 | 4,8 | 4,0 | 3,6 | 3,2 | 3,0 |

Примечание: Относительную влажность воздуха окружающей среды принимают по СП 131.13330 как среднюю месячную относительную влажность наиболее теплого месяца для района строительства.

Согласно п.6.1.17 СП 63.13330.2018 коэффициент поперечной деформации бетона (коэффициент Пуассона) допускается принимать 0,2.

Коэффициент Пуассона для грунта по ГОСТ 12248

- для крупнообломочных грунтов равен 0,27

- для песка составляет от0,30 до 0,35 в зависимости от плотности

- для супеси составляет от 0,30 до 0,35 в зависимости от плотности

- для суглинков составляет от 0,35 до 0,37 в зависимости от плотности

- для твердой глины (при показателе текучести IL=0) составляет от0,20 до 0,30 в зависимости от плотности

- для полутвердой глины (при показателе текучести IL от 0 до 0,25) составляет от 0,30 до 0,38 в зависимости от плотности

- для тугопластичной глины (при показателе текучести IL от 0,25 до 0,5 ) составляет от 0,38 до 0,45 в зависимости от плотности

- для мягкопластичной глины (при показателе текучести IL от 0,5 до 0,75 ) составляет от 0,38 до 0,45 в зависимости от плотности

- для текучепластичной глины (при показателе текучести IL от 0,75 до 1 ) составляет от 0,38 до 0,45 в зависимости от плотности

Меньшие значения коэффициента Пуассона необходимо применять при большей плотности грунта

Читайте также: