Кислотоупорный цемент применяют для изготовления

Обновлено: 08.05.2024

Кислотоупорный цемент применяют для изготовления

Современные строительные цементы, состоящие из силикатов, алюминатов и алюмоферритов кальция растворяются в кислотах, и поэтому их нельзя применять в условиях кислотной агрессии.В химической промышленности для связи (склеивания) штучных химически стойких материалов при защите корпусов химической аппаратуры, оборудования или строительных конструкций, а также для приготовления кислотоупорных бетонов и растворов или изделий и конструкций из них применяют кислотоупорные цементы.

Кварцевый кремнефтористый кислотоупорный цемент — порошкообразный материал, получаемый совместным помолом или тщательным смешиванием раздельно измельченных кварцевого песка и ускорителя твердения — кремнефторнстого натрия. Его затворяют на водном растворе силиката натрия (растворимого стекла), после чего уже на воздухе он превращается в прочное камневидное тело, способное противостоять действию большинства минеральных и органических кислот. Выпускают три разновидности этого цемента: тип 1 предназначен для приготовления кислотоупорных замазок, затворяемых на жидком стекле; кремнефторнстого натрия в нем должно быть не менее 4+0,5% от массы цемента. Тип 2 используют для изготовления кислотоупорных растворов и бетонов, затворяемых на натриевом жидком стекле; содержание кремнефторнстого натрия в нем — не менее 8±0,5%. Для изготовления кислотоупорных замазок, растворов и бетонов, затворяемых на калиевом жидком стекле, применяют цемент 3 типа.

В общем виде технология изготовления кислотоупорных замазок, растворов и бетонов такова. Сначала получают тонкоизмельченные порошки кислотостойких природных или искусственных кремнеземистых материалов, готовят также крупные заполнители в основном путем дробления необходимых материалов. Для изготовления кислотоупорных растворов тонкоизмельченный наполнитель затворяют на водном растворе жидкого стекла; при производстве кислотоупорных бетонов используют крупный заполнитель в зернах определенных фракций. В обоих случаях применяют добавку ускорителя твердения.

Тонкомолотыми наполнителями служат такие кремнеземистые породы, как кварцевый песок, андезит, базальт, гранит, диабаз, кварцит и др., характеризующиеся высокой кислотостойкостью, порядка 95—99,5%. В качестве крупных заполнителей применяют крупнозернистый кварцевый песок с содержанием SiO2 не менее 95%, щебень из дробленой кислотоупорной керамики и др.

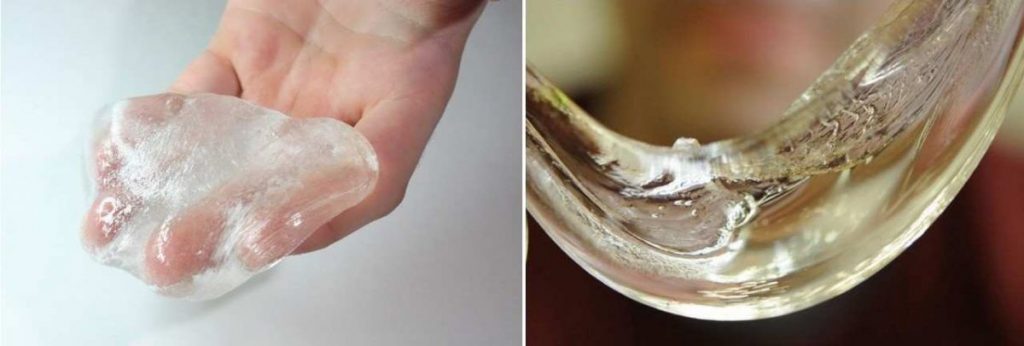

Жидкое стекло получают, расплавляя в стекловаренных печах шихту из кварцевого песка, соды либо сульфата натрия с обязательной добавкой угля. Соответственно его называют содовым, сульфатным либо содово-сульфатным. По выходе из печи оно быстро охлаждается и превращается в твердую хрупкую массу, называемую «силикат-глыбой». При охлаждении расплава в воде получаются мелкозернистые гранулы. Химический состав стекла выражается общей формулой R20-OTSJ02, где R20 может быть не только оксидом натрия, но и оксидом калия. Весьма важным показателем является кремнеземистый модуль стекла от, характеризующий отношение грамм-молекул SiO2 к R2O. Поскольку молекулярные массы кремнезема и оксида натрия близки (60,06 и 61,98), при определении модуля натриевого жидкого стекла практически исходят из отношения этих оксидов по массе. Значение этого модуля для натриевого стекла обычно составляет 2,5—3, а для калиевого — 3,5—4.

Важное свойство силикат-глыбы (или гранул) — способность растворяться в горячей воде, образуя раствор щелочного силиката разной концентрации. Это дало основание называть такое стекло «растворимым». Применяются автоклавный и безавтоклавный способы растворения жидкого стекла. Крупные куски растворяют в автоклавах при давлении 0,6—0,8 МПа; безавтоклавный способ применяют для растворения мелко гранулированных зерен либо предварительно тонко измельченного стекла. С этой целью используют специальные аппараты с мешалками для перемешивания материала в воде при 363—373К.

Существуют различные теории строения жидких стекол. М. А. Матвеев и А. И. Рабухин полагают, что натриевые и калиевые жидкие стекла являются истинными водными растворами щелочных силикатов. Они ведут себя и как растворы электролитов и как растворы полимеров. Однако они отличаются от полимеров тем, что содержат не полимерные макромолекулы, а катионы щелочного металла и полимерные кремнекислородные анионы с малой степенью полимеризации. При плотности используемых на практике растворов более 1,2 г/см3 жидкие стекла можно рассматривать так же, как низкотемпературную модель силикатных расплавов.

Твердение кислотоупорных цементов протекает в результате сложных физико-химических процессов, при которых выделяется постепенно кристаллизующийся гель ортокремииевой кислоты, который цементирует частицы наполнителя. Кислотостойкость кремнекислоты весьма высока. Гидролиз щелочного силиката с выделением геля кремневой кислоты может наступить под действием углекислоты воздуха Na2Si03 + 2 Н20 + С02 = Si(OH)4 + Na2C03.

Эта реакция протекает с малой скоростью, поскольку диффузия углекислоты вглубь стекла замедляется из-за образования на его поверхности плотной пленки.

Следует отметить, что натриевые или калиевые силикаты по своей химической природе как соли сильных оснований и слабых кислот должны обладать способностью к гидролитической диссоциации. Гидролиз может наступить под действием многих кислот, вызывающих существенное понижение рН и выделение геля кремниевой кислоты.

Установлено, что не связанное кремнефтористым натрием жидкое стекло легко выщелачивается водой и кислотами слабой концентрации. Поэтому рекомендуют по возможности применять стекло с модулем, близким к трем, и значительную по массе добавку кремнефтористого натрия к цементу. Плотность раствора стекла должна быть при этом 1,36—1,38 г/см3. При выборе оптимального значения кремнеземистого модуля стекла учитывают, что с повышением модуля увеличивается водосодержание стекла, отрицательно влияющее на химическую стойкость затвердевшего цемента. В то же время должна быть получена оптимальная вязкость раствора, зависящая от повышенного водосодержания. Оптимальное значение модуля, при котором достигается высокая прочность и химическая стойкость колеблется от 2,8 до 3,1 при допустимом коэффициенте водостойкости. Следует учитывать, что для кислотоупорных композиций коэффициент водостойкости всегда будет меньше 100, но важно, чтобы он был стабилен во времени.

Существенное значение имеет минимальная проницаемость кислотоупорных растворов и бетонов для предупреждения диффузии кислот.

Образовавшаяся плавиковая кислота переводит кремнекислоту в летучий SiF4, что способствует повышению проницаемости раствора (бетона). Поэтому растворы и бетоны, предназначенные для службы в концентрированных минеральных кислотах, изготавливают из кислотоупорных цементов с меньшим по сравнению со стехиометрическнм содержанием кремнефтористого натрия. Для службы в условиях попеременного действия кислоты и воды количество кремнефтористого натрия в составе цемента должно соответствовать стехиометрическому отношению в зависимости от массы, модуля и концентрации жидкого стекла. Это необходимо для перевода щелочи в нерастворимую в воде фтористую соль. Повышения водостойкости достигают также, вводя в состав кислотоупорной композиции помимо кремнефтористого натрия (он токсичен) до 5% силикагеля либо другого материала, содержащего водный кремнезем. Взаимодействие Si02 со свободной щелочью раствора приводит к образованию силиката натрия и резкому снижению растворимости силиката натрия в воде. При этом повышается также кислотостойкость растворов и бетонов.

Благоприятны для твердения цемента воздушно-сухие условия при температуре не ниже 283К и относительной влажности воздуха не выше 70%. Установлено, что при нулевой температуре кислотоупорные растворы практически не твердеют, взаимодействия с кремнефтористым натрием не происходит. При положительных температурах 283—288 К начинается твердение и цемент приобретает нужную прочность. Следует отметить, что температура замерзания жидкого стекла составляет 271—269 К. Нельзя применять этот цемент в условиях действия щелочей, фтористоводородной и кремнефтори-стоводородной кислот, кипящей воды и водяного пара. Использовать его в среде органических кислот можно после предварительной проверки. Цемент этот рекомендуется для службы в переменной среде — сначала кислой, а затем в течение короткого периода времени нейтральной (вода, нейтральные растворы солей). Не допускается применение цемента при строительстве и ремонте зданий и сооружений пищевой промышленности, так как токсичность кремнефтористого натрия может оказать вредное влияние на пищевые продукты или сырье.

Растворимое (жидкое) стекло и кислотоупорный цемент. Получение, свойства. Применение растворимого (жидкого) стекла в разных областях строительства.

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия Na2O*mSiO2 или силиката калия K2O*mSiO2 , плотностью 1300-1500кг/м.куб. Величина m называется силикатным модулем стекла. Чем выше модуль, тем выше качество.

Силикат натрия получают сплавлением кварцевого песка SiO2 с содой Na2CO3, а силикат калия – сплавлением песка с поташом К2CO3.

Сырьё подсушивают, измельчают и готовят однородную смесь – шихту, которую загружают в стекловаренные печи и расплавляют при t=1300-1400°. Затем стекломассу выгружают в вагонетку. При резком охлаждении стекломасса образует отдельные силикатные куски – силикат-глыбы.

Так как является воздушным вяжущим, схватывается и твердеет только на воздухе. При введении катализатора Na2SiF6 процесс ускоряется. Жидкое стекло хранят в закрытых отапливаемых помещениях.

Применяется для получения жаростойких и кислотоупорных бетонов и растворов, в качестве обмазок и окрасок древесины для увеличения огнезащитных свойств, для укрепления грунтов, увеличения долговечности ПМК. Калиевое стекло применяют для изготовления силикатных красок, клеящих составов и мастик.

Кислотоупорный цемент – тонкоизмельчённая смесь кварцевого песка и кремнефтористого натрия Na2SiF6 (15%). Связующее свойство приобретают при затворении жидким стеклом, неводостойкий. Применяют для изготовления кислотостойких растворов, бетонов, замазок, для футеровки химических аппаратов, устройства кислотостойких полов.

Начало схватывания наступает через 20-60мин после затворения. Предел прочности при растяжении через 28 сут не менее 2МПа, а кислотостойкость не менее 93%. Предел прочности при сжатии не нормируется, но можно получить бетон с прочностью 30-40МПа и более. Нельзя использовать для конструкций, подверженных длительному воздействию воды, пара и щёлочей

Кислотоупорный цемент. Состав, свойства, применение

Кислотоупорные цементы состоят из смеси водного раствора силиката натрия (растворимого стекла), кислотоупорного наполнителя и добавки – ускорителя затвердения. В качестве микронаполнителя используют кварц, диабаз и др. кислотоупорные материалы; ускорителем твердения служит кремнефтористый натрий. Вяжущим материалом в кислотоупорном цементе служит растворимое стекло Na2O*SiO2 или силиката кальция K2O*nSiO2. Добавка кремнефтористого натрия также повышает водостойкость и кислотоупорность цемента.

Применение: Кислотоупорные цементы применяют для футеровки химической аппаратуры, возведения башен, резервуаров и др. сооружений химической промышленности, а так же для приготовления кислотоупорных замазок, растворов и бетонов.

Свойства: Кислотоупорный цемент не водостоек; разрушается от воздействия воды и слабых кислот. Для повышения водостойкости в состав вводят 0,5% льняного масла или 2% гидрофобизирующей добавки. Полученный таким образом гидрофобизированный цемент называют кислотоупорным водостойким цементом (КВЦ). Для повышения кислотостойкости кислотоупорных бетонов рекомендуется обрабатывать их поверхность разбавленной соляной или серной кислотой, раствором хлористого кальция или магния.

41) Расширяющиеся цементы. Состав, свойства, применение. К этой группе вяжущих относят цементы, несколько увеличивающиеся в объеме при твердении во влажных условиях или не дающие усадки при твердении на воздухе.

Водонепроницаемый расширяющийся цемент – представляет собой быстросхватывающееся и быстротвердеющее гидравлическое вяжущее вещество, получаемое помолом м смешением в шаровой мельнице тонко измельченных глиноземистого цемента, гипса и высокоосновного алюмината кальция - 4СаO*Al2О3 . Начало схватывания цемента - не ранее 4мин, а конец – не позднее 10мин. Схватывание можно замедлить добавкой СДБ (сульфатно-дрожжевой бражкой), уксусной кислоты. Применяют водонепроницаемый расширяющийся цемент при восстановлении разрушенных бетонных и железобетонных конструкций, для гидроизоляции тоннелей, стволов шахт, в подземном и подводном строительстве, при создании водонепроницаемых швов.

Гипсо-глиноземистый расширяющийся цемент – это быстротвердеющее гидравлическое вяжущее, получаемое путем совместного тонкого помола или смешения высокоглиноземистого шлака и природного двуводного гипса. Применяют его для получения безусадочных и расширяющихся водонепроницаемых растворов и бетонов, для зачеканки швов, гидроизоляции шахт.

Напрягающий цемент при затворении водой сначала твердеет и набирает прочность, а в последующее время расширяется и напрягает железобетон. Применяют самонапрягающий цемент для изготовления напорных труб, резервуаров для воды, цементно-бетонных покрытий аэродромов, спортивных сооружений.

42) Бетоны. Классификация. Значения бетонов для индустриального строительства. Бетон - строит. материал, получаемый в результате перемешивания, укладки, уплотнения и затвердевания рационально рассчитанной смеси из щебня или гравия, песка, цемента, воды и добавок. До затвердения смесь наз. бетонной смесью (БСМ).Достоинства:низкая стоимость; бсм легко заполняет форму или опалубку;получают бетоны с разнообразными свойствами. Недостатки: малая прочность при изгибе (р.) – для устранения недостатка бетон армируют; длительность твердения; требуется тщательный уход за бетоном.Св-ва бетонов определяются качеством составляющих и их структурой (строением).Структура бетонов определяется крупностью, гранулометрическим составом, формой зёрен и количественным соотношением его компонентов, их взаиморасположением, наличием пор и дефектов.Структура бетона неоднородна из-за различных св-в компонентов. Для установления влияния структуры на св-ва бетона выделяют следующие разновидности структуры: 1)макроструктура – определяется крупной составляющей и строительным р-ром; 2)мезоструктура - формируется мелким заполнителем и цементным камнем; 3) микроструктура - формируется цементным камнем (цемент + вода). В зависимости от соотношения составляющих (щебня и песка) можно выделить: 1) базальную, 2.) поровую, 3) контактную макро- и мезоструктуры.

В бетонах с базальной макроструктурой зёрна щебня не образуют взаимных контактов, поэтому св-ва бетона обусловлены преимущественно св-ами р-ра. При постепенном насыщении макроструктуры щебнем до состояния взаимного контактирования создаётся поровая структура, образующая компактный щебёнистый каркас, способный воспринимать значительные усилия. При дальнейшем увеличении содержания щебня возникает контактовая макроструктура, кот. характерна для крупнопористых бетонов. Микроструктура цементного камня представляет собой неоднородную капиллярно-пористую структуру, образ-ся при взаимодействии цемента с водой. Св-ва микроструктуры зависят от минерального состава ПЦ клинкера, добавок, тонкости помола цемента, кол-во воды в затворении, условия твердения.

Классификация бетонов по различным признакам

II. По виду вяжущего: 1) цементные, 2) известковые, 3) гипсовые, 4) бетоны на основе гипсовых вяжущих.

III. По назначению: 1) Обычный - для бетонных и ж/б несущих конструкций зданий и сооружений (колонны, балки); 2) Гидротехнический – для возведения плотин, шлюзов; 3)Дорожный; 4) Специальный (кислотоупорный, декоративный, теплоизоляционный); 5) Бетон для стен зданий и лёгких покрытий.

Значения бетонов для индустриального строительства: Бетон явл. одним из важнейших строительных материалов во всех областях современного строительства. Это объясняется изменением свойств бетона в широком диапазоне путем использования компонентов соответствующего качества, применения спец. методов механической обработки, возможностью изготовления самых разнообразных по форме и размерам долговечных строительных конструкций, т.к. до 80-85% объема его составляют заполнители из местных каменных материалов.

Кислотоупорный цемент, производство и применение кислотоупорного кварцевого кремнефтористого цемента.

Для футеровки химической аппаратуры, а также для возведения резервуаров, башен и других специальных сооружений в химической промышленности применяются кислотоупорные цементы, так как обычные строительные вяжущие материалы растворяются кислотами. Кислотоупорные цементы состоят из смеси водного раствора силиката натрия (растворимого стекла), кислотоупорного наполнителя и добавки – ускорителя твердения.

Растворимое стекло представляет собой щелочной натриевый или калиевый силикат переменного химического состава, выражаемого общей формулой R2O* n Si02, где R20 обозначает Na2O или K2O. Величина n характеризует отношение числа молекул кремнезема к числу молекул щелочи. Она называется модулем растворимого стекла и определяет его основные свойства.

Водный раствор растворимого стекла называют жидким стеклом. От обычного стекла оно отличается тем, что растворяется в воде. Наибольшее распространение получило более дешевое натриевое стекло, хотя калиевое и отличается лучшими свойствами жидкое стекло является вяжущим веществом, твердеющим на воздухе вследствие высыхания, а также под влиянием углекислоты.

Приводим реакцию разложения жидкого стекла под действием углекислоты воздуха

Само по себе жидкое стекло твердеет очень медленно вследствие образования на поверхностных слоях плотной пленки, препятствующей и проникновению С02 во внутренние слои и их высыханию. Поэтому для ускорения твердения применяют различные катализаторы, главным образом кремнефтористый натрий (Na2SiF6). Ускоряют твердение жидкого стекла и активные кремнеземистые материалы (активированный путем обработки серной кислотной трепел, активные кремнеземистые отходы и др.).

Растворимое стекло получают в стекловаренных печах так же, как и обычное стекло, но производство его отличается рядом особенностей. Сырьем служат кварцевый песок, сода или сульфат. Варка ведется при температуре 1300-1400°C. Выпускаемое из печи жидкое стекло быстро охлаждается, затвердевает и представляет собой стеклообразную хрупкую массу от слабоозеленого до темно-зеленого цвета, состоящую преимущественно из силиката натрия и называемую силикат-глыбой.

При обычных температурах силикат-глыба чрезвычайно медленно растворяется. Поэтому растворяют ее при повышенной температуре и давлении, для чего применяют автоклавы, в которые загружают куски стекла, а затем пускают острый пар под давлением 6-7 атм.

Возможен и более простой способ получения жидкого стекла; в автоклав загружают едкий натр и молотый диатомит и обрабатывают их паром под давлением 7 атм.

В строительстве применяется натриевое жидкое стекло с модулем от 2,5 до 3 и калиевое жидкое стекло с модулем от 3 до 4. При использовании жидкого стекла для кислотоупорных цементов стремятся к более высокому значению модуля.

Жидкое стекло не может долго сохраняться, его нужно держать в закрытой таре. При его транспортировке приходится перевозить значительное количество воды. Поэтому целесообразнее выпускать растворимое стекло в твердом виде (силикат-глыба) и растворять его на стройках в стационарных или передвижных установках.

Кислотоупорный кварцевый кремнефтористый цемент представляет собой порошкообразный материал, изготовляемый путем совместного помола или тщательного смешивания раздельно измельченных кварцевого песка и кремнефтористого натрия. Этот цемент затворяют жидким стеклом, после чего он превращается на воздухе в прочное камневидное тело, стойкое против действия большинства минеральных и некоторых органических кислот. Кислотоупорными заполнителями могут служить кварц, андезит, бештаунит, плавленый диабаз, гранит, базальт и др. Кислотоупорный заполнитель размалывается до зерен размером не более 0,15 мм. В отдельных случаях допускается добавка более крупного заполнителя с размером зерен до 0,5-0,75 мм.

Кремнефтористый натрий Nа2SiF6 представляет собой натриевую соль кремнефтористоводородной кислоты Н2SiF6. Получают его из отходов суперфосфатного производства. Употребляемый для кислотоупорного цемента технический кремнефтористый натрий не должен содержать более 5% примесей для 1 сорта и 7% для 2-го.

При взаимодействии кремнефтористого натрия и растворимого стекла образуется нерастворимый гель кремнекислоты, который затвердевает и связывает зерна заполнителя. Реакция идет примерно следующим образом:

Водный раствор кремнефтористого натрия дает кислую реакцию. Это объясняется тем, что в нем имеется примесь свободной кислоты (Н F ) в количестве до 0,15%, а также гидролитической диссоциацией кремнефтористого натрия под действием воды с выделением Н F . Кислота нейтрализует в растворе растворимого стекла свободную щелочь, что наряду с образованием нерастворимого геля кремнекислоты обусловливает водоустойчивость этого цемента.

Затвердевший слой кислотоупорного цемента с добавкой кремнефтористого натрия может быть достаточно большим. Поэтому на основе этого цемента можно изготовлять бетонные монолиты.

По СНиП, кислотоупорный кварцевый кремнефтористый цемент должен отвечать следующим требованием: содержание Si02 должно быть не менее 92%, остаток на сите № 02 не более 0,5%, а на ситах № 008 и № 0056 соответственно не более 10 и 50% от веса пробы; начало схватывания должно наступать не ранее 30 суток, а конец не позднее 6 ч от начала затворения; предел прочности при растяжении через 30 суток при хранении на воздухе как без последующего кипячения в серной кислоте, так и с ним должен быть не менее 20 кг/см 2 . Кислотоупорный кварцевый кремнефтористый цемент должен также выдерживать испытание на кислотоустойчивость (потеря при растворении цементного порошка в кислоте не должна превышать 7% и на лепешках после испытания не должно быть вздутий, отслаиваний и других видимых разрушений).

Мелкие заполнители получают из тех же горных пород, что и крупные. Все заполнители делятся на три вида: пылевидный заполнитель с размером зерен до 0,15 мм; песок с размером зерен от 0,15 до 5 мм; щебень с размером зерен выше 5 мм.

Примерный состав бетона в весовых частях: 1 ч. пылевидного заполнителя; 1 ч. песка; 1-2 ч. щебня и 0,4 ч. растворимого стекла. Кремнефтористый натрий берется в количестве 15% от веса растворимого стекла. В отличие от обычных бетонов кислотоупорный бетон твердеет в воздушно-сухих условиях при температуре не ниже + 10°С. Поливать твердеющий кислотоупорный бетон водой нельзя.

Кислотоупорный кварцевый кремнефтористый цемент применяют для изготовления башен, резервуаров, травильных ванн и других химических аппаратов. Его можно использовать для химической зашиты аппаратуры от воздействия минеральных и некоторых органических кислот. Он служит для покраски и обмазки, с его помощью создают цементные кислотостойкие покровы, заливают швы между кислотостойкими изделиями. Этот цемент применяется также для изготовления растворов и бетонов, подвергающихся воздействию минеральных кислот. Он стоек по отношению к перемежающемуся воздействию кислот и воды, его не следует использовать лишь в конструкциях, подвергающихся постоянному воздействию воды. Кислотоупорный цемент нельзя применять в условиях воздействия фосфорной, фтористоводородной и кремнефтористоводородной кислот, а также при наличии щелочной среды.

По данным К. Д. Некрасова, бетоны на жидком стекле плотностью 1,36-1,38 в сочетании с кремнефтористым натрием, а также с шамотом класса В, андезитом и диабазом, служащим тонкомолотой добавкой, и базальтом, диабазом, андезитом и боем обыкновенного глиняного кирпича в качестве мелких и крупных заполнителей могут служить при температуре до 600°С. При использовании таких тонкомолотых добавок и заполнителей как тальк, хромит и шамот класса А и Б температура службы бетона на жидком стекле и кремнефтористом натрии повышается до 1000-1100°С. При применении в качестве тонкомолотой добавки и заполнителя боя магнезитового кирпича такой бетон может служить при температуре до 1400°С.

Кислотостойкий бетон (цемент): состав по ГОСТ, приготовление

Кислотоупорный относится к химически стойким бетонам. Применяется в химически агрессивной среде при изготовлении бетонных сооружений. Для его изготовления необходимо соблюдать требования к кислотоупорным бетонам и материалам. Также четко регламентированы методы контроля параметров кислотоупорного бетона. Все эти требования определены ГОСТ 25246-82.

По свойствам кислотоупорные бетоны различаются химической стойкостью, видами связующего и заполнителя.

По стойкости они могут быть:

- высокостойкими;

- стойкими;

- относительно стойкими;

- нестойкими.

В зависимости от использованных связующих веществ, бетоны бывают:

- фурановые;

- полиэфирные;

- фураново-эпоксидные;

- карбамидные;

- акриловые;

- жидкостекольные.

Бетонные заполнители допустимо использовать плотные и пористые.

Марка (от М300 до М1100) характеризует параметры, среди которых:

- прочность при сжатии;

- прочность при растяжении;

- плотность для бетона на пористом или плотном заполнителе;

- морозостойкость.

Состав кислотоупорного бетона и производство

Для приготовления кислотоупорного бетона в качестве связующего применяются такие вещества, как фурфурол-ацетоновая, полиэфирная, фурано-эпоксидная смола, жидкое стекло. Для затвердения используют полиэтиленполиамин, бензолсульфокислоту, кремнефтористый натрий.

Как заполнитель в кислотоупорном бетоне используют щебень гранитный (крупный), песок кварцевый (мелкий), муку минеральную, диабаз (тонкомолотый). При этом фракция крупного заполнителя не должна превышать четверти расстояния между арматурой, в случаях, если конструкции из такого бетона необходимо армировать.

Изготовление бетонных смесей, стойких к влиянию агрессивной среды, производится в бетономешалках. Свойства таких смесей должны соответсвовать ГОСТ 7473-85. Для придания формы бетонным блокам применяется опалубка из стальных изделий. При этом должны соблюдаться условия для твердения изготовленных форм из бетона: температура выше 18 градусов по Цельсию и относительная влажность 70% в течение 30 суток.

После изготовления кислотоупорный бетон проверяют на плотность, прочность при сжатии, линейную усадку, водопоглощение, термостойкость, теплопроводность, морозостойкость, горючесть и ударную вязкость.

Бетон на жидком стекле

Наиболее широко применяются кислотостойкие бетоны, при приготовлении которых используется жидкое стекло. Они отличаются наибольшей стойкостью к концентрированным кислотам: серной, азотной, соляной. После реакции с такими кислотами высокой концентрации прочность и плотность бетона может увеличиваться. Но при этом, в среде, в которой используются кислоты низкой концентрации, бетон на жидком стекле малостоек из-за повышения рыхлости наполнителя, что ухудшает физико-химические свойства материала. Жидкие щелочи вызывают корродирование кислотоупорных бетонов.

Компоненты. Для лучшей способности сопротивления агрессивной среде необходимо использовать жидкое стекло в бетонной смеси не более 3%. При приготовлении бетона на жидком стекле необходимо предварительное смешивание жидкого стекла с водой в пропорции 250 мл силикатного клея на 10 л воды, после чего следует добавить воду в бетонную смесь.

Изготовление химически стойкого бетона

Для приготовления бетона используют жидкое стекло с содержанием натрия или калия. Наполнителем чаще всего служит диабазовая мука, песок, а также гранитный щебень нескольких размерных фракций.

При приготовлении тонкомолотый и мелкий наполнитель перемешивают щебнем, далее заливают жидким стеклом. В связи с быстрым затвердеванием смеси объем ее изготовления, как правило, составляет не более требуемого для применения.

Использование мелкого и тонкомолотого наполнителя в комплексе с крупным обеспечивает плотное заполнение пустот. Этим достигается лучшая сопротивляемость к воздействию агрессивной среды и воды.

Применение

Область применения данного материала весьма обширна в промышленной отрасли: нефтехимической, химической, металлургической и т. д.

Из кислотостойких бетонов выполняют сооружения, фундаменты, полы, настилы и другие конструкции и изделия, на которые в процессе эксплуатации возможны воздействия агрессивной среды, оказываемых веществами:

- минеральные или органические кислоты;

- растворители;

- соли;

- основания;

- нефтепродукты.

Благодаря стойким к химическому воздействию свойствам сооружения и изделия, изготовленные из такого бетона, способны функционировать много дольше, чем если бы применялся обычный бетон.

В ряде сооружений из бетона обязательно его армирование. Кислотостойкий, как и другой строительный материал, можно армировать. При этом он не вызывает разрушение металла за счет хорошей адгезии с арматурой.

Огнеупорные и кислотоупорные цементы в строительстве

Одним из актуальных эксплуатационных свойств цементов являются их огне- и кислотостойкость. Обычные растворы на основе портландцемента теряют прочность уже при 250 °С, а при 500 °С начинают активно разрушаться. Содержание кислот в окружающей среде также пагубно влияет на прочность и долговечность строительного материала.

Как высокая температура и кислоты разрушают изделия из цемента

В составе цементных растворов содержится гидроксид кальция – продукт гашения извести водой. При нагревании происходит его разложение до оксида кальция и воды, испаряющейся в окружающую среду. После остывания образовавшийся оксид кальция (негашеная известь) начинает интенсивно впитывать влагу из воздуха, вступая с ней в реакцию.

Происходящий процесс гашения сопровождается увеличением объема за счёт вновь образованного гидроксида. Сопутствующим фактором является образование микротрещин, развивающихся в крупные дефекты.Кислоты, содержащиеся в воде, вступают во взаимодействие с соединениями кальция, постепенно вымывая их из цементного раствора. Даже слабая угольная кислота, образующаяся при растворении углекислого газа в воде, оказывает весьма разрушительное действие. Сохранить термическую устойчивость и противостоять кислотам позволяет специальный химический состав.

Производство и компоненты

Для придания материалу свойства термической стабильности применяются два пути:

- введение в состав обычного портландцемента специальных химических добавок, препятствующих возникновению оксида кальция при нагревании. В качестве таких добавок применяется кремнезем (оксид кремния) и фосфаты щелочных металлов. При повышении температуры образуются силикаты или фосфаты кальция, практически не подверженные дальнейшему температурному воздействию;

- использование специальных, не чувствительных к нагреву композиций. Наиболее популярным и используемым является высокоглиноземистый цемент.

В состав материала входят очищенные бокситы с высоким содержанием глинозема (оксида алюминия) и известняк (карбонат кальция). Конечное содержание глинозема составляет не менее 60 %, а оксида кальция – не более 35-40 %. Примеси оксидов других элементов незначительны и составляют в сумме 3-5 %.

Получение термостойкого цемента заключается в тщательном смешивании компонентов и последующем обжиге. Образующиеся при этом конгломераты или брикеты называются клинкером и подвергаются дроблению и просеиванию.

В состав кислотоупорного цемента входит кремнезем как наполнитель, кремнефтористый натрий (фторосиликат натрия) как ускоритель затвердевания и силикат натрия (жидкое стекло). Кремнефтористый натрий придает смеси дополнительные водоотталкивающие (гидрофобные) и кислотоустойчивые свойства.

Пропорции кремнезема и жидкого стекла составляют примерно 4 к 1 (в зависимости от нужных свойств и задачи). Содержание фторосиликата натрия в цементах, используемых для приготовления бетонов, составляет 8 %. Если цемент используется для замазок стыков и дефектов, доля фторосиликата не превышает 4 %.

Готовят кислотоупорный цемент путем заливки смеси фторосиликата и кремнезема жидким стеклом. Полученная смесь применяется только на воздухе, в связи с участием углекислого газа из воздуха в процессе схватывания.

Упаковки огнеупорного и кислотоупорного цементов

Кислотоупорный цемент Огнеупорный цементЭксплуатационные свойства жаропрочного цемента

Приготовленные на основе портландцемента смеси имеют классические показатели прочности. Допустимый предел при проверке на сжатие составляет от 200 до 600 МПа/см2.

Следует отметить, что термическая стабильность таких составов проявляется при температурах не более 400-500 °С. Длительное воздействие открытого пламени или раскаленных предметов уменьшает прочность цементов и приводит к возникновению дефектов.

Наиболее жаростойкие цементы, выполненные на основе глинозема, выдерживают все достижимые в быту температуры. Высокоглиноземистые покрытия обладают термостабильностью порядка 1600 °С и выше. Повышение температуры эксплуатации приводит к увеличению жаропрочности, поскольку происходит спекание цементной массы до керамического состояния.

Платой за высокую огнестойкость глиноземистого цемента является меньшая прочность. Выдерживаемое давление таких растворов составляет 25-35 МПа/см2.

Пример использования жаропрочного цемента для изготовления садового барбекю:

Кислотоупорные цементы – ограниченная сфера применения

Прочность кислотоупорных цементов составляет 30-40 МПа/см2. Стойкость материала к действию кислот увеличивается с повышением концентрации кислоты. Единственным веществом, активно разрушающим кислотоупорное стекло, является фтористоводородная (плавиковая) кислота.

Причины разрушения кислотоупорного цемента со временем эксплуатации следующие:

- Водная среда – несмотря на относительную твёрдость цементного раствора, под воздействием воды составляющие компоненты из него вымываются. Для повышения гидрофобности цемента используются различные покрытия, ставящие цель оградить поверхность от контакта с водой.

- Щелочная среда эксплуатации – чем выше pH среды, тем быстрее будет происходить разрушение. Причина заключается во взаимодействии оксидов алюминия в составе цемента с щелочью.

- Воздействие пониженных температур. Высокая хрупкость «жидкого стекла» обуславливает невозможность его использования в сильные морозы (ниже -20 °С).

Особенности работы – приготовление и использование растворов специальных цементов

Порядок подготовки огнеупорных составов принципиально не отличается от приготовления портландцемента:

- в бетономешалке готовится сухая смесь компонентов в заданных пропорциях (отношение цемент : песок обычно составляет 1 : 4);

- после перемешивания добавляется вода до получения тестообразной консистенции. Поскольку жаропрочные материалы имеют особые параметры вязкости и высокую скорость затвердевания, при добавлении воды лучше пользоваться рекомендациями производителя. Добавляя воду «на глаз», легко ухудшить прочностные характеристики строящейся конструкции;

- использование раствора для заливки в формы, опалубку или для кладки огнеупорного кирпича. В случае высокоглиноземистого цемента после добавления воды нужно действовать оперативно, чтобы не допустить преждевременного схватывания раствора;

- сразу по окончании работ следует почистить и вымыть строительное оборудование – убрать затвердевший через день раствор окажется непростой задачей.

При небольшом объёме огнеупорных растворов на основе портландцемента смешивание компонентов можно проводить вручную в широких емкостях – тазах, ночвах или ванне. Для глиноземистых цементов необходимо применение бетономешалки.

Кислотоупорные цементы готовятся путем разведения и смешивания сухой смеси (песок и ускоритель схватывания) с жидким стеклом в рекомендованных производителем пропорциях. На промышленных стройках существуют налаженные приспособления для получения раствора. В домашнем строительстве готовить смеси удобно в широкой и достаточно глубокой емкости (ведро, глубокий таз).

Перемешивать раствор лучше не вручную, а автоматически. Широкое распространение получили насадки для дрели, с помощью которых на малых оборотах можно получить хорошо гомогенизированный раствор.Если цементный раствор с жидким стеклом заливается в подготовленную форму, необходимо обеспечить доступ воздуха к цементной смеси. В противном случае скорость твердения будет недостаточно высокой и часть состава успеет вытечь через трещины в опалубке.

Плюсы и минусы цементов – оцениваем материалы

Подведем итоги положительных и отрицательных сторон огне- и кислотостойких цементов, оценивая их показатели в виде таблицы.

Характеристика материалов по пятибалльной шкале

Несмотря на ряд эксплуатационных сложностей и высокую цену, огне- и кислотостойкие цементы необходимы как в частном, так и крупнотоннажном строительстве. При футеровке печей, каминов, выполнении химически стойких отводов и сливов нельзя обойтись без специальных вяжущих средств. Держать «про запас» такие материалы не стоит – длительное хранение никогда положительно не сказывалось на качестве цементной смеси.

Растворимое стекло и кислотоупорный цемент: описание,виды,фото

Жидкое стекло применяют для изготовления кислотоупорных и жаростойких замазок и бетонов, а также как связующее в силикатных красках (только калиевое стекло).

Кислотоупорный цемент изготовляют из тонко измельченной смеси кислотоупорного наполнителя (кварца, диабаза, андезита и т. п.) и ускорителя твердения — кремнефтористого натрия Na2SiF6. Название «цемент» для такого порошка имеет условный характер, так как сам он вяжущими свойствами не обладает и при смешивании с водой не твердеет. Вяжущим веществом в таких цементах является жидкое стекло, которым этот «цемент» и затворяют.

Основным достоинством и отличием кислотоупорного цемента от других неорганических вяжущих является способность работать в условиях действия большинства кислот (за исключением плавиковой и фосфорной).

Кислотостойкость — сохранение массы при испытании в кислоте — не менее 93 %.

Однако при длительном воздействии воды, пара и растворов щелочей бетоны и растворы на жидком стекле теряют прочность.

Воздушная известь

Известь известна человечеству не одно тысячелетие и все это время активно используется им в строительстве и многих других отраслях. Это объясняется доступностью сырья, простотой технологии и достаточно хорошими свойствами извести.

Сырьем для получения извести служат широко распространенные осадочные горные породы: известняки, мел, доломиты, состоящие преимущественно из карбоната кальция (СаСО3). Если куски таких пород прокалить на огне, то карбонат кальция перейдет в оксид кальция:

Производство.

Недожог (неразложившийся СаСО3), получающийся при слишком низкой температуре обжига, снижает качество извести, так как не гасится и не обладает вяжущими свойствами.

Пережог образуется при слишком высокой температуре обжига в результате сплавления СаО с примесями кремнезема и глинозема. Зерна пережога медленно гасятся и могут вызвать растрескивание и разрушение уже затвердевшего материала.

Куски обожженной извести — комовая известь — обычно подвергают гашению водой:

Выделяющаяся при гашении теплота резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой).

При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 1 мкм) частицы.

Виды воздушной извести.

По содержанию оксидов кальция и магния воздушная известь бывает:

• кальциевая — MgO не более 5 %;

По виду поставляемого на строительство продукта воздушную известь подразделяют на негашеную комовую (кипелку), негашеную порошкообразную (молотую кипелку) и гидратную (гашеную, или пушонку).

По скорости гашения комовая известь бывает:

Гашение извести можно производить как на строительстве объекта, так и централизованно. В последнем случае гашение совмещается с мокрым помолом непогасившихся частиц, что увеличивает выход извести и улучшает ее качество.

Воздушная известь — единственное вяжущее, которое превращается в тонкий порошок не только размолом, но и путем гашения водой.

Колоссальная удельная поверхность частиц Са(ОН)2 и их гидрофильность обусловливает большую водоудерживающую способность и пластичность известкового теста. После отстаивания известковое тесто содержит около 50% твердых частиц и 50% воды. Каждая частица окружена тонким слоем адсорбированной воды, играющей роль своеобразной смазки, что обеспечивает высокую пластичность известкового теста и смесей с использованием извести.

По окончании гашения жидкое известковое тесто через сетку сливают в известехранилище, где его выдерживают до тех пор, пока полностью не завершится процесс гашения (обычно не менее двух недель). Известковое тесто с размером непогасившихся зерен менее 0,6 мм можно применять сразу. Крупные непогасившиеся зерна опасны тем, что среди них могут быть пережженные зерна (пережог).

Содержание воды в известковом тесте не нормируется. Обычно в хорошо выдержанном тесте соотношение воды и извести около 1:1.

Твердение.

Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и мельчайших нерастворившихся частиц извести; По мере испарения из него воды образуется пересыщенный раствор Са(ОН)2, из которого выпадают кристаллы, увеличивающие содержание твердой фазы. При этом происходит усадка твердеющей системы, которая в определенных условиях (например, при твердении известковой смеси на жестком основании — штукатурный слой) может вызвать растрескивание материала. Поэтому известь всегда применяют с заполнителями (например, известково-песчаные растворы) или в смеси с другими вяжущими для придания материалу пластичности.

Известковое тесто, защищенное от высыхания, неограниченно долго сохраняет пластичность, т. е. у такой извести «отсутствует» процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние (известь — неводостойкий материал).

Однако при длительном твердении (десятилетия) известь приобретает довольно высокую прочность и относительную водостойкость (например, в кладке старых зданий). Это объясняется тем, что на воздухе известь реагирует с углекислым газом, образуя нерастворимый в воде и довольно прочный карбонат кальция, т. е. как бы обратно переходит в известняк:

Процесс этот очень длительный, и полной карбонизации извести практически не происходит.

Применение, транспортирование, хранение.

Воздушную известь применяют для приготовления кладочных и штукатурных растворов как самостоятельное вяжущее, так и в смеси с цементом; при производстве силикатного кирпича и силикатобетонных изделий; для получения смешанных вяжущих (известково-шлаковых, известково-зольных и др.) и для красок.

Комовую известь транспортируют навалом в закрытых вагонах и автомашинах, порошкообразную — в бумажных мешках, а также в специальных автоцистернах. В таких же цистернах перевозят пушонку и известковое тесто.

Хранят комовую известь в сараях с деревянным полом, поднятым над землей на 30 см. Недопустимо попадание на известь воды, так как это может вызвать ее разогрев и пожар. На складах извести тушение пожара водой запрещается.

Читайте также: